Изобретение относится к способу и устройству для непрерывного производства отрезков жгута из впитывающего жидкость материала посредством формования жгута материала в прессованный жгут, выпрессовывая в нем продольные пазы с равными угловыми интервалами по окружности при помощи прессовых элементов, приводимых в движение в направлении вращения, и одновременного перемещения в направлении технологического процесса, а также посредством последующего подразделения на отрезки с помощью подвижных режущих элементов.

Из WO 90/07314 известны способ и устройство вышеупомянутого характерного типа. Согласно этому источнику многослойную ленту из волокнистого материала многократно сгибают с продольными сгибами и делают круглой в поперечном сечении. После этого ленту из волокнистого материала окружают оберточной лентой, продольные края которой запечатывают. Ленту из волокнистого материала затем по стадиям прикатывают, по меньшей мере, до поперечного сечения впитывающего изделия в роликовом устройстве при помощи многочисленных пар роликов, смещенных по окружности одна относительно другой, в результате чего образуется нетканый жгут. Во время этого уменьшения поперечного сечения ленты из волокнистого материала посредством указанных пар роликов в нетканом жгуте образуют четыре продольных паза. Нетканый жгут может быть нагрет во время прокатывания. Затем надавливанием роликами надрезают жгут на отрезки, соответствующие впитывающим изделиям, оставляя тонкие соединительные перемычки, при этом концам этих отрезков перед их полным разделением придают форму соответственно бугорка и углубления. После этого к заднему концу впитывающего изделия можно прикрепить вытяжную нитку, получая готовый тампон для женской гигиены.

В швейцарском патентном описании 261771 описываются способ и машина для производства обернутого тампона, состоящего из множества угловых впитывающих жидкость дисков, например, из хлопковой ваты, которые, будучи концентрично уложенные в стопку, загнуты с образованием колпачка и прессованы в виде стерженька. Стопку прессуют плунжером в трубку, которая вначале конически сужается и которую прочно устанавливают на столе. По окружности трубки имеется множество продольных пазов, через которые по окружности свободно поворачивающихся дисков выступают опорные стержни, привинченные к столу. При пробивке колпачка трубкой эти диски поворачивают с образованием изгибов или рифлений. Потом используют нагреваемую цилиндрическую матрицу, имеющую внутренние продольные ребры, которые находятся вровень с дисками и которые еще более выдавливают рифления. После этого матрицу снимают со стола и устанавливают на прессовый элемент, выпуклая поверхность которого в этом положении выступает в нижний конец матрицы. Затем в верхний конец матрицы вдавливают прессовый элемент, действующий в осевом направлении и имеющий вогнутую поверхность, так что в ходе выдержки в матрице образуется стерженек, имеющий с одной стороны углубление для пальца, а с другой стороны закругленный бугорок.

В швейцарском патентном описании 355255 описываются продольно растягивающийся менструальный тампон с вытяжной ниткой, а также полностью автоматизированные способ и устройство для производства этого тампона. Это впитывающее тампонное изделие полностью окружено оберткой, изготовленной из влагопроницаемого материала. Тампон представляет собой отрезок многослойной ватной ленты, согнутый по продольной центральной линии. Место изгиба образует задний конец тампона. Тампон окружен гидрофильной марлей, два конца которой, выступающие над местом изгиба, служат как средство извлечения тампона. Марля прикреплена к концу тампона при помощи клеящего вещества. Тампон распрессовывают вбок с образованием цилиндрического тампона в прессующем штампе, имеющем неподвижную и подвижную пресс-формы, каждая из которых является полуцилиндрической, и осевым прессованием затем образуют закругленный бугорок на переднем конце. Известное устройство содержит изогнутый направляющий канал для сгибания ватной ленты на половину ее ширины и перемещающее и формующее колесо, входящее сверху в гибочный канал и прижимающее место сгиба ленты к дну канала. Для укладки и сгибания марлевой ленты над направляющим каналом применяются направляющий ролик и двухребордное колесо, реборды которого соприкасаются сверху с направляющим каналом вблизи этого места. Ватную ленту вместе с прикрепленной к ней лентой поворачивают на столе на 90o при помощи двух гибочных роликов и затем двумя приводными нажимными роликами подают к дисковому ножу для отрезания заготовок тампонов, которые затем перемещают к прессу для прессования тампонов.

Задача изобретения заключается в усовершенствовании способа и устройства согласно ограничительной части независимых пунктов формулы настоящего изобретения, соответственно относящихся к ним, таким образом, что впитывающие изделия, изготавливаемые из многослойной ленты впитывающего материала, согнутой или свернутой вокруг ее продольной оси, могут быть непрерывно и надежно произведены при сравнительно низких затратах и с высокой производительностью.

Согласно изобретению эта задача достигается посредством отличительной части независимых пунктов формулы настоящего изобретения, относящихся соответственно к способу и к устройству.

Как установлено, такой жгут из многослойной ленты может быть за одну операцию спрессован, по меньшей мере, до конечного размера впитывающего изделия и в единственной одной плоскости, поперечной направлению его перемещения, прилагая лишь линейное радиальное усилие прессования по образующим нетканого жгута и одновременно синхронные движущие силы, под действием которых указанная лента одновременно может непрерывно перемещаться дальше с весьма большой скоростью как готовый прессованный жгут и на дальнейших технологических участках подвергаться переработке в желаемый готовый продукт.

Устройство согласно изобретению, применяемое для осуществления способа согласно изобретению для производства впитывающих изделий, состоит из дискового пресса, имеющего, по меньшей мере, три по существу круглых пресс-диска, которые на поддерживающей опоре расположены, по существу, радиально к оси дискового пресса в общей плоскости, ориентированной перпендикулярно к направлению перемещения в дисковом прессе, при этом пресс-диски соединены с приводным двигателем и устройством, посредством которого возможно регулирование пресс-дисков радиально по отношению к оси дискового пресса и в направлении осей пресс-дисков.

Изобретение подробнее объяснено ниже со ссылкой на схематические чертежи примерного варианта выполнения высокоскоростного устройства для непрерывного производства отрезков из прессованного нетканого жгута, на которых:

фиг.1 - перспективное, отчасти схематическое изображение устройства согласно изобретению с участками сгибания, прикрепления оберточной ленты, прессования и резки,

фиг.2 - вид сверху нетканой ленты при сгибании,

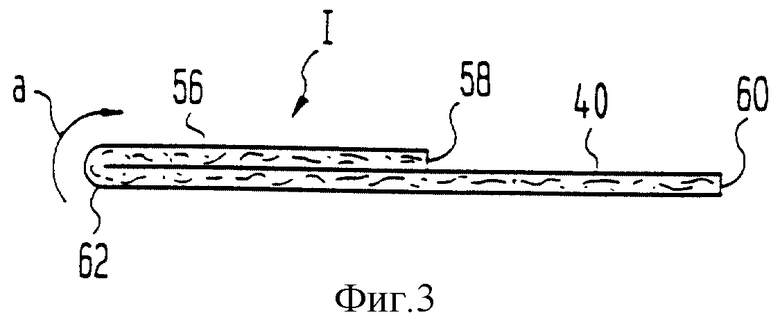

фиг. 3 - поперечное сечение по линии 3-3 на фиг.2, которое показывает первое сгибание нетканой ленты,

фиг. 4 - поперечное сечение по линии 4-4 на фиг.2, которое показывает второе сгибание нетканой ленты,

фиг. 5 - поперечное сечение по линии 5-5 на фиг.2, которое показывает третье сгибание нетканой ленты,

фиг. 6 - поперечное сечение по линии 6-6 на фиг.2, которое показывает свернутую нетканую ленту после завертывания бокового края на верхнюю сторону согнутой части нетканой ленты,

фиг. 7 - перспективное изображение при виде спереди участка прикрепления оберточной ленты,

фиг. 8 - схематическое изображение с выходной стороны дискового пресса согласно изобретению,

фиг.9 - вид дискового пресса с выходной стороны,

фиг. 10 - местный вид дискового пресса, показанного на фиг.8, с держателем пресс-диска и с пресс-диском, закрепленным на нем с возможностью вращения,

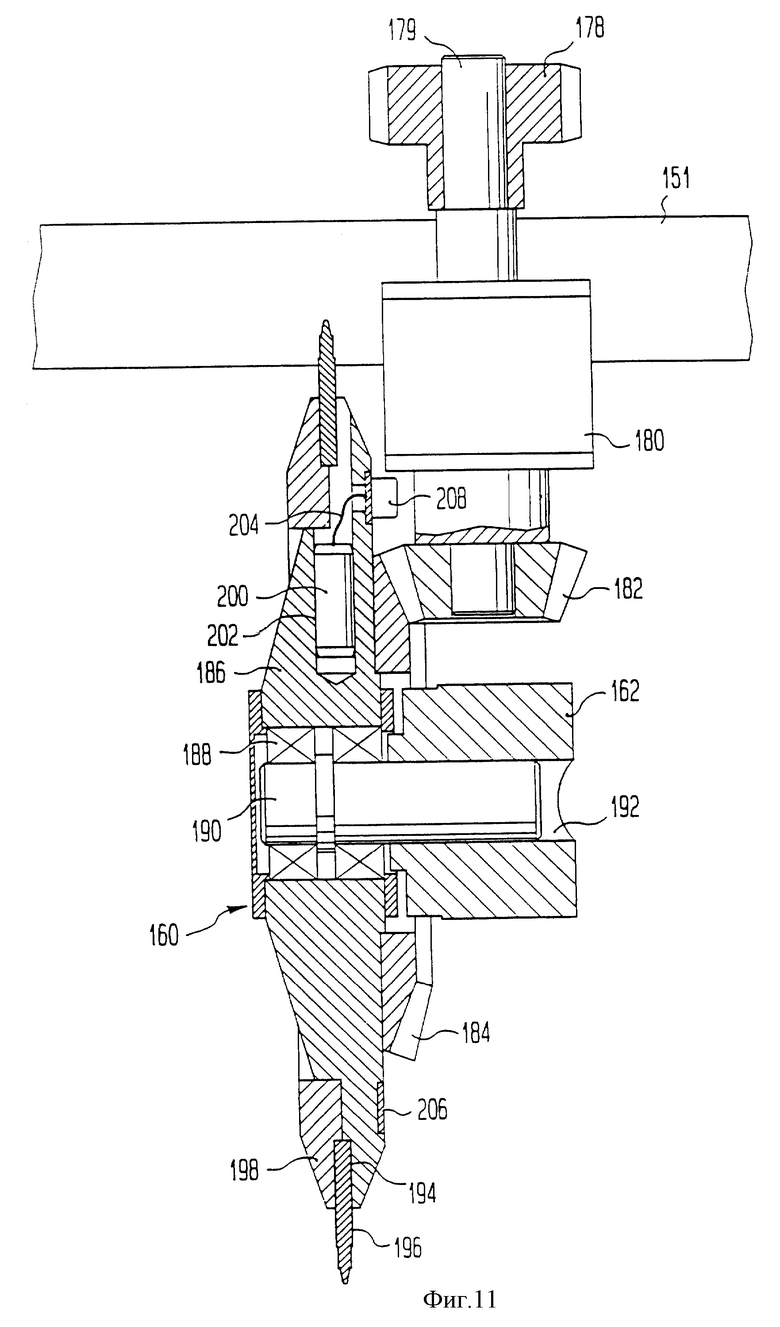

фиг.11 - продольный разрез по середине пресс-диска и конической зубчатой передачи,

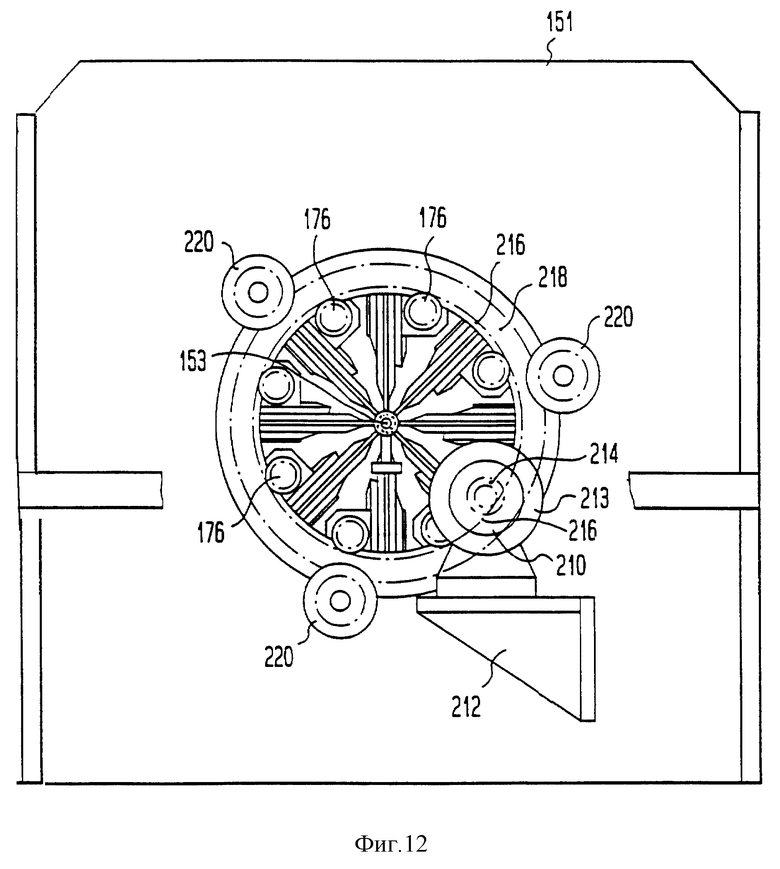

фиг. 12 - вид с входной стороны дискового пресса с приводным двигателем для синхронного привода пресс-дисков через зубчатый венец,

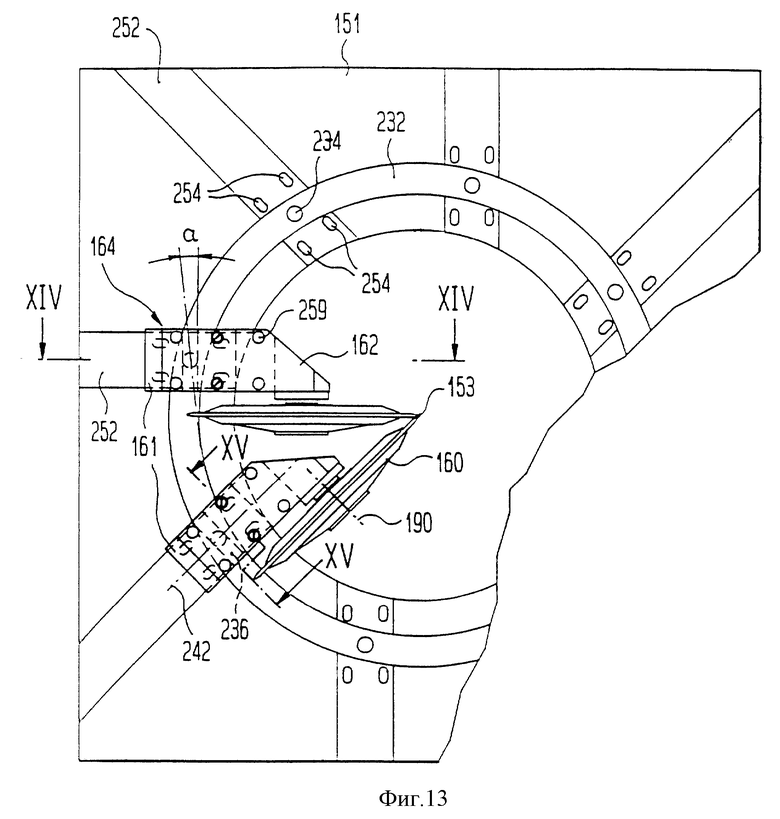

фиг. 13 - вид с частичным вырывом устройства для одновременного регулирования держателей пресс-дисков посредством поворачиваемого регулировочного кольца,

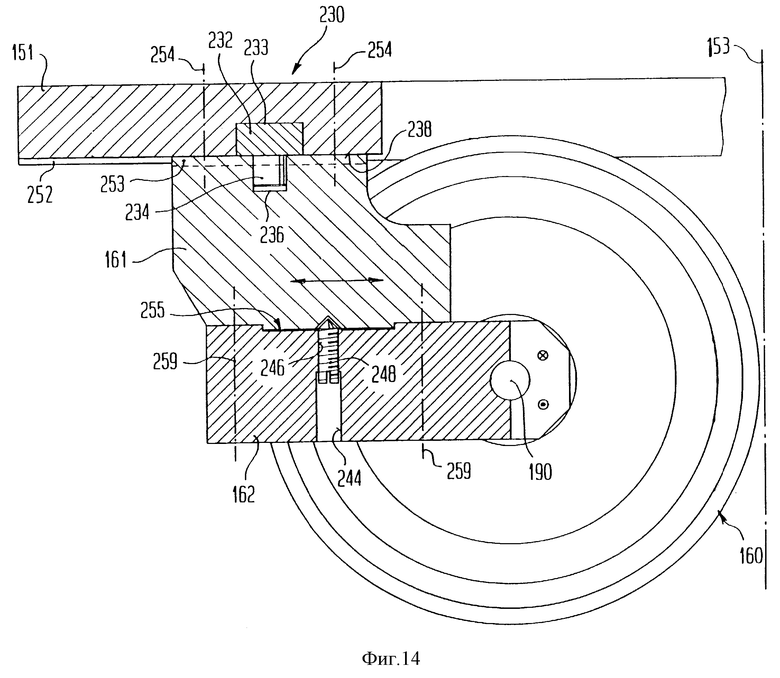

фиг.14 - вид в разрезе по линии 14-14 на фиг.13,

фиг.15 - вид в разрезе по линии 15-15 на фиг.13,

фиг.16 и 17 - изображения двух разных поперечных профилей пресс-дисков,

фиг. 18 - частичный местный вид пресс-диска, имеющего волнистый периферийный профиль,

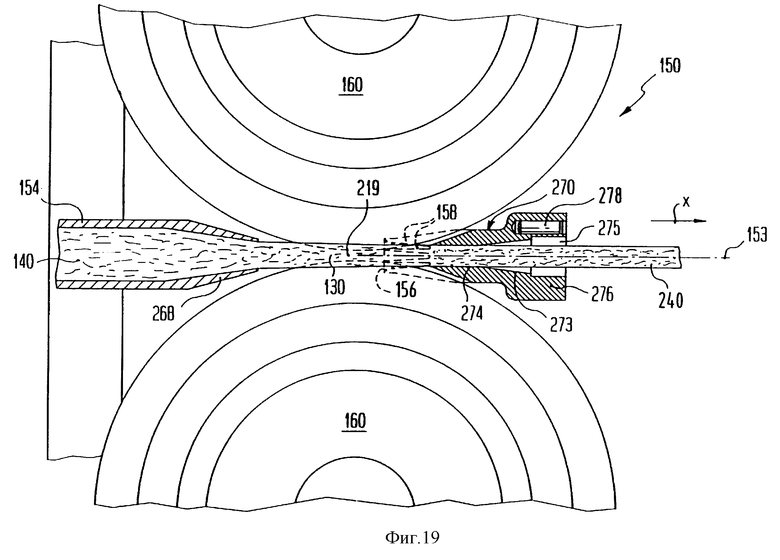

фиг. 19 - вид двух пресс-дисков, расположенных один напротив другого в диаметральной плоскости, и продольный разрез подающего и захватывающего мундштуков,

фиг. 20 - поперечное сечение зазора между пресс-дисками с прессованным жгутом, сжатым восемью пресс-дисками,

фиг. 21 - изображение угла вхождения пресс-дисков в жгут из волокнистого материала,

фиг.22 - схема передачи линейно произведенных впитывающих изделий на непрерывно вращающуюся конвейерную ленту.

фиг. 23 - схема ротационной системы для формования переднего и заднего концов впитывающих изделий,

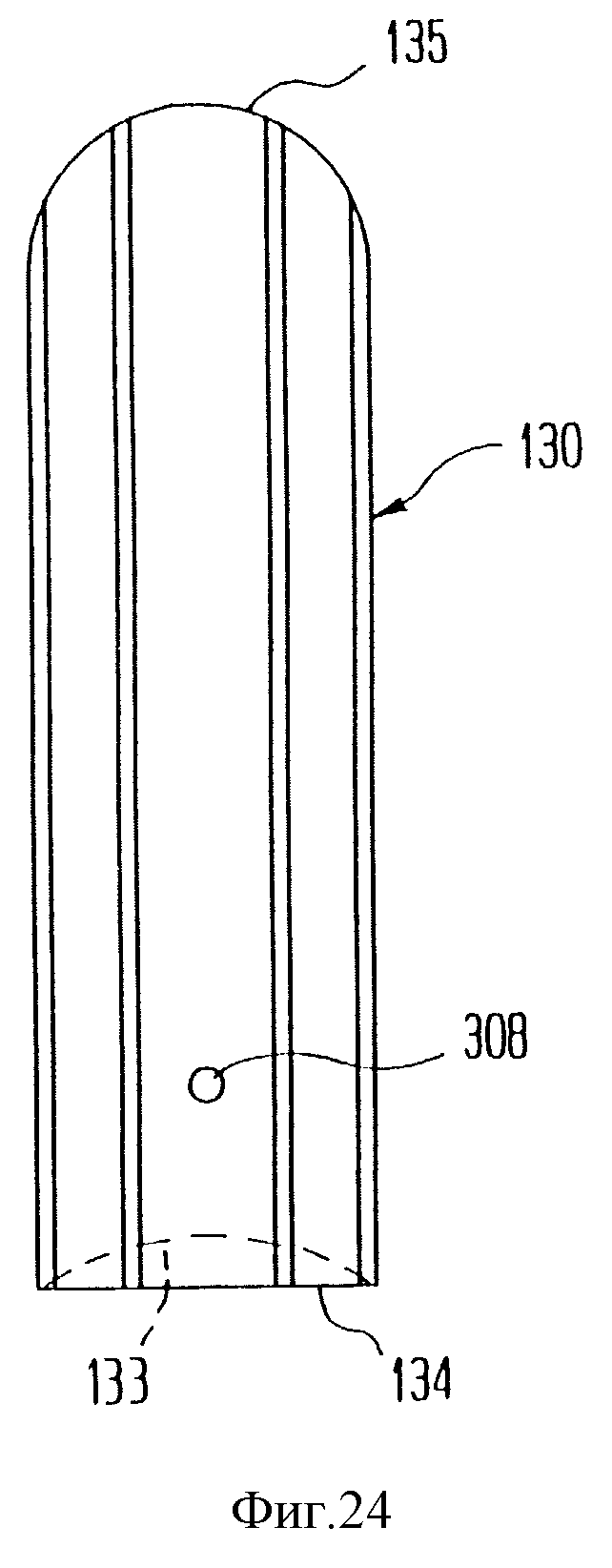

фиг. 24 - вид сверху впитывающего изделия, снабженного предварительно пробитым отверстием,

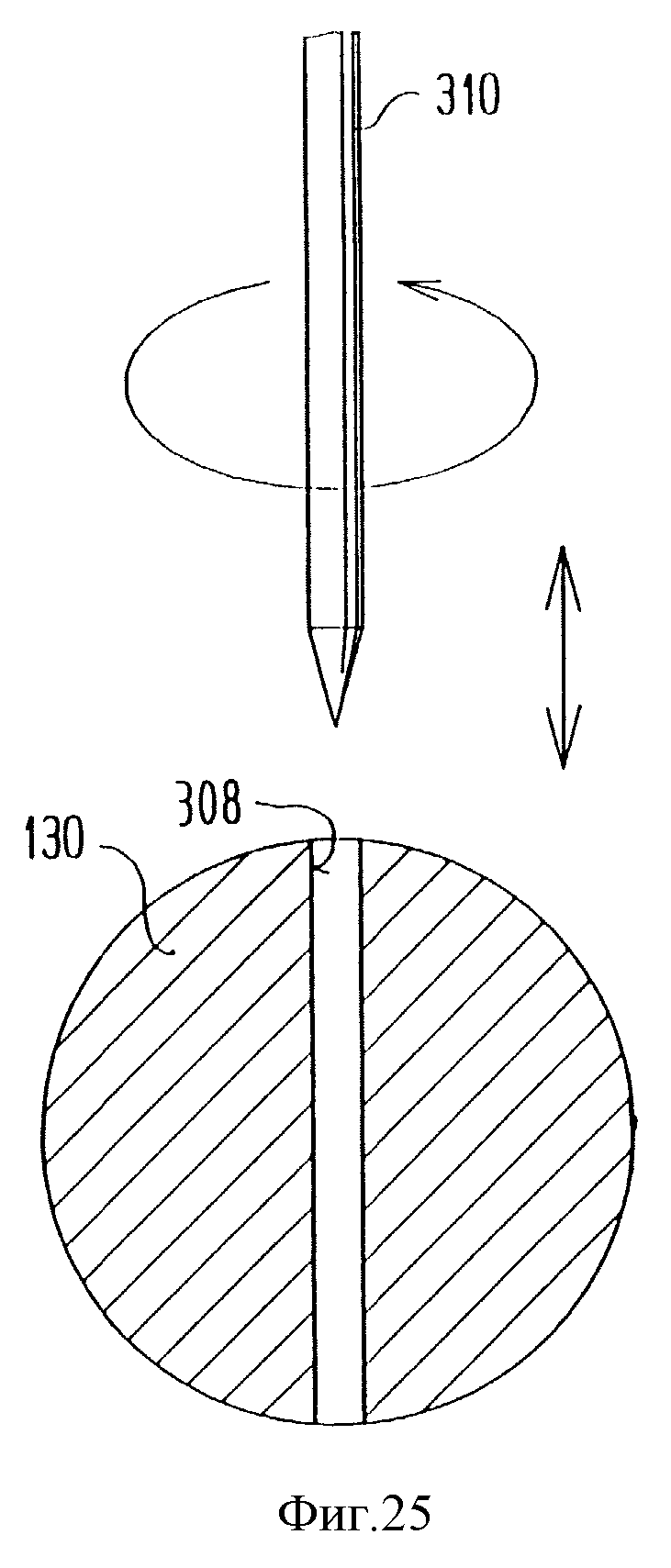

фиг.25 - схематическое изображение устройства для предварительного пробивания диаметрального отверстия во впитывающих изделиях для крепления вытяжной нитки,

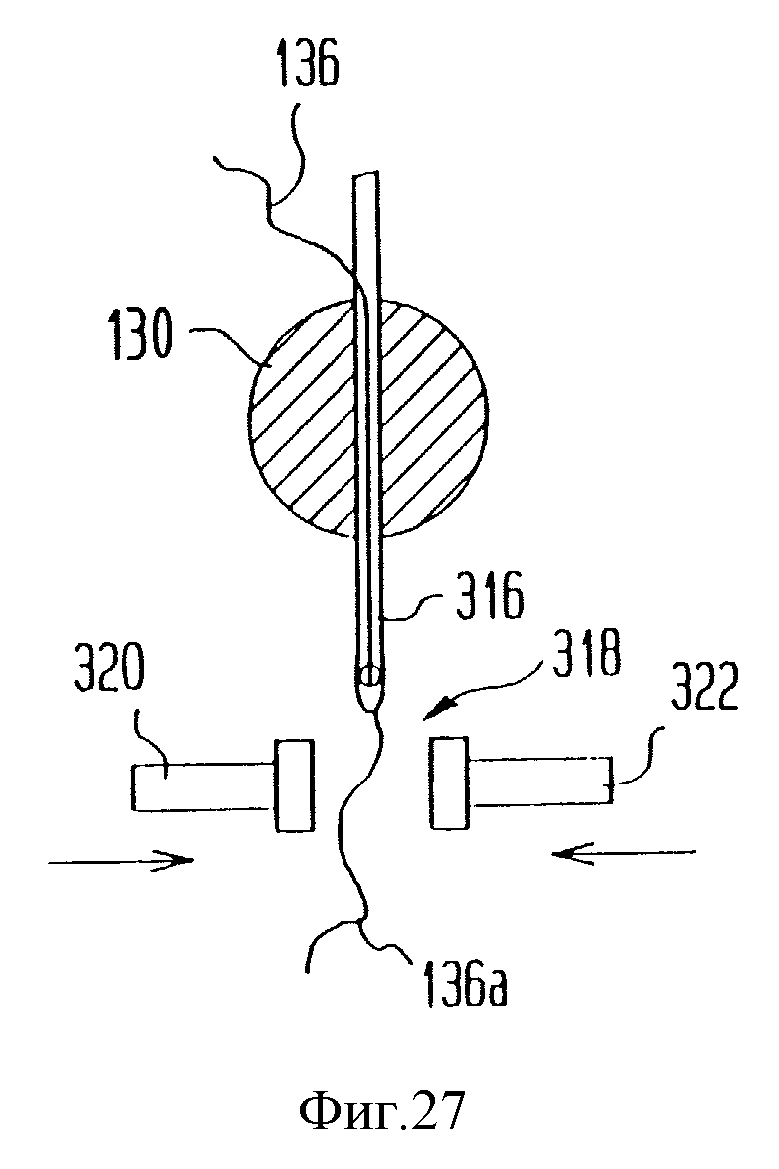

фиг.26, 27, 28 и 29 - четыре разные стадии работы устройства для протягивания вытяжной нитки через предварительно просверленное отверстие во впитывающем изделии,

фиг.30 и 31 - устройство для упаковки впитывающих изделий,

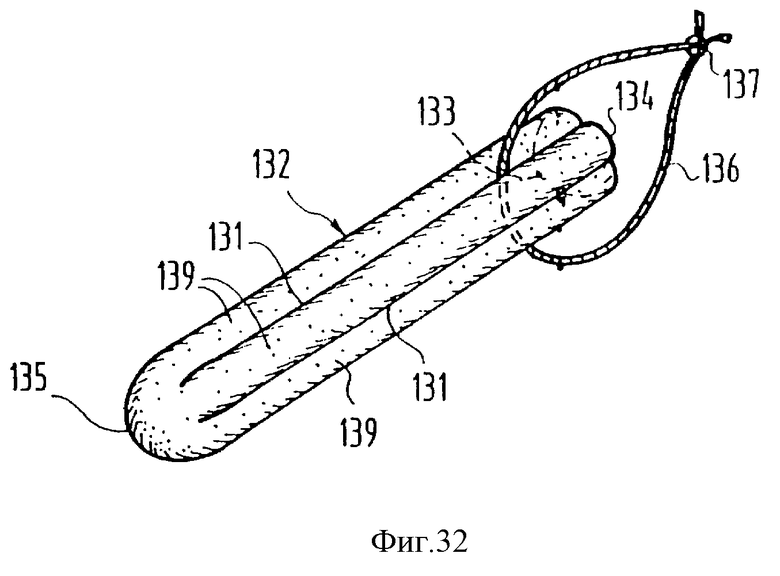

фиг.32 - перспективное изображение готового впитывающего изделия.

Чертежи иллюстрируют высокоскоростное устройство для непрерывного производства, механической обработки и упаковки впитывающих изделий, изготовленных из прессованного нетканого жгута, которое, в частности, дает возможность перерабатывать сжимаемые, биологически разрушающиеся природные материалы типа природного волокнистого материала, например, состоящего из хлопковых волокон или других целлюлозосодержащих волокон, губчатого вещества и т.д. Изделиями этого типа являются, например, впитывающие изделия для гигиенических целей, особенно для женской гигиены, для целей очистки, например, для чистки приборов, которые применяются в промышленности или в быту, или для целей уплотнения, например, окон или дверей, когда эти изделия при необходимости пропитывают биологически разрушающимся уплотнительным веществом.

На фиг. 1 показано устройство для непрерывного производства впитывающих изделий 130, в данном случае - заготовок тампонов. Из каждой такой заготовки изготавливают тампон 132 для женской гигиены, который, как показано на фиг. 32, на своем переднем конце имеет закругленный бугорок 135, по окружности - восемь продольных пазов 131 и восемь продольных ребер 139, на своем заднем конце 134 - углубление 133 для пальца в качестве вспомогательного средства введения и, наконец, вытяжную нитку 136, концы которой соединены узлом 137.

Согласно фиг. 1 устройство содержит рулон 38 нетканой ленты 40, которая непрерывно обрабатывается на последовательно соединенных участках, а именно на участке сгибания А, участке прикрепления оберточной ленты В, участке прессования С и участке резки D, которые, за исключением участка прессования С, по существу описаны в WO 90/07314.

Участок сгибания

Как ясно из фиг.1, в направлении движения нетканой ленты 40 по стрелке "х" после рулона 38 расположена неподвижная направляющая пластина 42 для бесконечной нетканой ленты 47. Над направляющей пластиной 42 на некотором расстоянии от нее установлена бесконечная конвейерная лента 44, которая предпочтительно может регулироваться по вертикали и которая посредством фрикционной связи обеспечивает непрерывное перемещение нетканой ленты 40 в направлении по стрелке "х" В отличие от показанного варианта можно вместо направляющей пластины 42 использовать также бесконечную конвейерную ленту.

В этом случае, по меньшей мере, одна из конвейерных лент является приводной. Эти устройства, а также нижеописываемые технологические участки и связанные с ними устройства расположены на опоре, причем показаны только части 46 и 48 опоры. Кроме того, направляющая пластина 42, конечно, простирается, по меньшей мере, на значительную часть нижней стороны участка сгибания А и лишь для ясности показана на фиг.1.

После конвейерной ленты 44 в направлении поступательного перемещения по стрелке "х" над нетканой лентой 40 расположена прижимная пластина 50, после которой находятся гибочная пластина 52 и следующий за ней вращающийся гибочный диск 54. При помощи этой первой гибочной пластины 52 продольный край 56 нетканой ленты 40, находящийся справа по направлению движения "х", подвергается первой операции сгибания I, как это показано на фиг.2. В это время продольный край 56 нетканой ленты 40, находящийся справа по направлению движения "х", загибается вверх параллельно продольному направлению нетканой ленты 40 и в направлении по стрелке "а" укладывается на верхнюю поверхность нетканой ленты 40. Как ясно из фиг.2 и 3, после операции сгибания I первая продольная кромка 58 оказывается на большем расстоянии от левой продольной кромки 60, чем продольная средняя ось нетканой ленты 40. В данном примерном варианте осуществления изобретения нетканая лента имеет ширину 25 см. В этом случае ширина первой складки 62 соответственно равна 9 см. В зависимости от назначения конкретных производимых впитывающих изделий 130 размеры нетканой ленты 40 могут широко варьироваться.

Однако ширина нетканой ленты 40, как правило, будет находиться в пределах между 15 и 40 см.

Отсылаем далее к фиг.1, 2 и 4, на которых, как очевидно, за первой операцией сгибания I следует вторая операция сгибания II, которую опять осуществляют посредством соответствующих гибочных пластин и гибочных роликов, хотя они для ясности не показаны подробно на чертежах. При этой операции сгибания II правую продольную кромку 58, образованную первой складкой 62, по продольному сгибу 64 загибают в направлении по стрелке "b" на верхнюю поверхность загнутого правого продольного края 56 и укладывают приблизительно на среднюю треть ширины продольного края 56. При указанной ширине нетканой ленты 40 эта вторая складка занимает ширину приблизительно 2 см.

Как ясно из фиг.1, 2, 4 и 5, далее следует операция сгибания III, при которой четырехслойный жгут 66 загибают в направлении по стрелке "с" налево (фиг.5), смотря в направлении движения "х" нетканой ленты 40, на еще непокрытую часть 68 правого продольного края 56, так что нетканая лента 40 теперь определяется шестислойным жгутом 69 на ее правой стороне по направлению движения "х". При указанной ширине нетканой ленты 40 операция сгибания III распространяется приблизительно на 3,5 см.

Затем все еще остающийся левый продольный край 70 нетканой ленты 40 (фиг. 5) загибают в противоположном направлении по стрелке "d" на фиг.1, 2 и 6, смотря в направлении движения "х" нетканой ленты 40, вокруг левого края шестислойного пучка 69 на верхнюю поверхность последнего, так что в результате этой операции сгибания IV образуется семислойная нетканая лента 72, которая полностью окружена оставшимся левым продольным краем 70 нетканой ленты 40. В конце участка сгибания А предусмотрены профилированные ролики, которые придают семислойной нетканой ленте 72 круглое поперечное сечение (фиг.6). Нажимные ролики этого типа известны и поэтому не показаны. Перед выполнением операции сгибания IV левый продольный край 70 нетканой ленты 40 имеет ширину приблизительно 6 см. Конечно, в зависимости от конкретного назначения впитывающего изделия можно также осуществлять другой вариант продольного сгибания или складывания нетканой ленты 40.

Участок прикрепления оберточной ленты

Как можно видеть из фиг.1, участок прикрепления оберточной ленты В имеет рулон 80 оберточной ленты 82 в месте нахождения полностью уложенной слоями и закругленной нетканой ленты 72. Оберточная лента 82 выполнена проницаемой для жидкости и может иметь гидрофобное покрытие. Оберточной лентой 82 может быть перфорированная пластмассовая пленка, сетчатая пластмассовая пленка, нетканая ткань, трикотажная ткань и т.п. Оберточная лента 82 предпочтительно содержит, по меньшей мере, частично, термопластичные компоненты, чтобы была возможна ее сварка. Термопластичные компоненты могут быть волокнистыми или порошкообразными. Оберточную ленту 82 можно также приклеивать, присоединять с помощью ультразвука и т.п. Полезные материалы оберточной ленты 82 и способы присоединения известны специалистам в данной области.

Оберточная лента 82 предпочтительно состоит из нетканого волокнистого слоя (нетканого материала), который имеет термопластичные компоненты. Эту оберточную ленту 82 изготавливают с шириной, которая больше длины окружности нетканой ленты 72. После рулона 80 поперек направления движения "х" и на коротком расстоянии под нетканой лентой 72 установлен направляющий ролик 84. Согласно фиг. 7 назначение этого направляющего ролика 84 заключается в том, чтобы оберточную ленту 82, подаваемую с рулона 80 по стрелке "d", направлять по стрелке "е" приблизительно параллельно нетканой ленте 72 и под направляющей трубкой 86.

Направляющая трубка 86 снизу снабжена продольной прорезью 88, которую можно видеть на фиг.7. Под направляющей трубкой 86 расположена бесконечная конвейерная лента 90, которая выполнена более узкой, чем продольная прорезь 88. Таким образом, используя опорную пластину 91, верхнюю ветвь 92 конвейерной ленты 90 можно в месте нахождения продольной прорези 88 направляющей трубки 86 направлять таким образом, чтобы посредством фрикционной связи подтягивать нетканую ленту 72. Бесконечная конвейерная лента 90 обычным образом направляется вокруг приводного ролика 94 и холостого ролика 96 и приводится в движение по стрелке "f", так чтобы верхняя ветвь 92 могла перемещаться в направлении движения "х" нетканой ленты 72 со скоростью, которая соответствует скорости перемещения нетканой ленты 72.

Направляющим роликом 84 оберточная лента 82 направляется между верхней поверхностью верхней ветви 92 конвейерной ленты 90 и нижней поверхностью нетканой ленты 72 в месте нахождения продольной прорези 88 и подтягивается благодаря фрикционной связи, существующей при этом между верхней ветвью 92 и нетканой лентой 72.

Направляющая трубка 86 по бокам, слева и справа от направления движения "х" нетканой ленты 72 снабжена соответствующими вводными прорезями 98, 100, которые образованы последовательно расположенными отрезками 102, 104 и 106 направляющей трубки 86. Очевидно, что две вводные прорези 98, 100 смещены в осевом направлении направляющей трубки 86. В то же самое время отрезок 104 имеет форму, скрученную таким образом, что задний край 108 первого отрезка 102, образующий острый угол с осью направляющей трубки 86 и простирающийся подобным образом в спираль, находится на более коротком радиальном расстоянии от оси трубки, чем передний край 110 отрезка 104, указанный передний край 110 подобным же образом ограничивает вводную прорезь 98.

Аналогичным образом радиус края 112 отрезка 104 сзади по направлению движения "х" выполнен меньше радиуса переднего края 114 заднего отрезка 106 направляющей трубки 86. Указанный передний край 114 таким же образом ограничивает правую вводную прорезь 100.

Для простоты на чертеже фиг.7 оберточная лента 82 не показана на всю ее полную ширину, обеспечивающую наличие на оберточной ленте левой и правой боковых краев 116, 118, которые загибают вверх вокруг направляющей трубки 86 при помощи направляющих роликов, известных сами по себе и поэтому не показанных, и которые скользят по указанной направляющей трубке 86. Тем не менее на фиг.7 показан левый боковой край 116 оберточной ленты 82, а именно, вводимый в левую вводную прорезь 98 в направлении по стрелке "g" с наружной поверхности отрезка 102 и посредством отрезка 104 укладываемый на закругленную, по существу, цилиндрическую поверхность нетканой ленты 72. Аналогичным образом правый боковой край 118 оберточной ленты 82 затем посредством отрезка 106 подобным же образом укладывают на поверхность закругленной нетканой ленты 72 в направлении по стрелке "h", вводя снаружи отрезка 104 через правую вводную прорезь 100. В то же самое время наружная продольная кромка 124 правого бокового края 118 перекрывает продольную кромку 126 левого бокового края 116 оберточной ленты. Указанная продольная кромка 126 первой укладывается на верхнюю поверхность нетканой ленты 72.

На фиг.7, кроме того, показано, что направляющая трубка 86 наверху в месте расположения заднего отрезка 106 снабжена также центральной продольной прорезью 120 для соединяющего устройства 122, которое служит для соединения друг с другом продольных кромок 124, 126 боковых краев 116, 118 оберточной ленты 82. В данном примерном варианте осуществления изобретения соединяющее устройство 122 состоит из сварочного ролика 128, который выполнен более узким, чем продольная прорезь 120, и который, следовательно, через продольную прорезь опирается на перекрывающие друг друга кромки 124, 126 и сваривает их между собой в результате размягчения термопластичных компонентов оберточной ленты 82. Сварочный ролик 128 можно нагревать известным способом при помощи электронагрева и можно приводить в движение в направлении вращения по стрелке "i" со скоростью перемещения закругленной обернутой нетканой ленты 140, которая покидает направляющую трубку 86 на конце последней.

Участок прессования

На фиг. 8 и 9 показаны перспективное изображение и вид в прямоугольной проекции выходной стороны дискового пресса 150 согласно изобретению. Этот дисковой пресс 150 состоит из вертикально расположенной несущей плиты 151, на выходной стороне которой помещены восемь пресс-дисков 160, расположенных с равными угловыми интервалами по окружности вокруг центрального сквозного отверстия 152 несущей плиты 151 или оси 153 пресса (фиг.9). Для производства впитывающих изделий с окончательным диаметром приблизительно 13 мм для тампонов нормальных размеров, используемых в женской гигиене, наиболее подходящими оказались восемь пресс-дисков 160, имеющих диаметр, по меньшей мере, 280 мм, предпочтительно 300 мм. В принципе, требуется, по меньшей мере, три пресс-диска 160, чтобы за одну операцию можно было непрерывно прессовать нетканый жгут до его окончательного размера. Однако, количество пресс-дисков и их размер зависят, главным образом, от состава и размеров прессуемого нетканого жгута и желаемой степени его прессования, а также от назначения впитывающих изделий. Следовательно, количество пресс-дисков 160 может быть также больше или меньше восьми и, кроме того, четным или нечетным. В качестве практического правила можно полагать, что чем меньше поперечное сечение нетканого жгута и прессованного жгута, получаемого из него прессованием, тем меньшее количество пресс-дисков следует использовать, хотя это правило допускает или делает необходимыми изменения в зависимости от формы пресс-дисков и глубины их подачи во время прессования.

Пресс-диски 160 с возможностью вращения закреплены в соответствующих держателях 164 пресс-дисков, которые установлены на несущей плите 151 с возможностью радиального регулирования относительно сквозного отверстия 152 несущей плиты 151 или оси 153 пресса. Держатели 164 пресс-дисков на своих радиально внутренних концах соответственно снабжены поддерживающими кронштейнами 162, на радиально внутреннем конце каждого из них установлен один из, по существу, круглых пресс-дисков 160, так чтобы он мог приводиться в движение вокруг своей оси 190 в направлении вращения. Все восемь держателей 164 пресс-дисков вместе с их поддерживающими кронштейнами 162 и пресс-дисками 160 расположены на несущей плите 151 в плоскости, которая направлена перпендикулярно к оси cквозного отверстия 152 или к оси 153 пресса. Кроме того, все пресс-диски 160 могут приводиться во вращение синхронно для одновременного перемещения и прессования нетканого жгута, как это подробнее объяснено ниже.

Поддерживающие кронштейны 162 соответственно закреплены на держателях 164 пресс-дисков с возможностью регулирования в осевом направлении, так что возможна тонкая регулировка каждого пресс-диска 160 радиально к оси 153 пресса. Кроме того, согласно фиг.13 и 14 поддерживающие кронштейны 162 выполнены с возможностью регулирования на несущих колодках 161 держателей 164 пресс-дисков вдоль оси, параллельной оси 153 пресса, таким образом, что пресс-диски 160 можно регулировать параллельно им самим из их плоскости, радиальной к оси 153 пресса, но также и в другое угловое положение относительно радиальной плоскости (наклон). Эта регулируемость поддерживающих кронштейнов 162 и соединенных с ними пресс-дисков 160 делает возможным во время прессования контролировать или регулировать важный прямой выбег и прямолинейное профилирование прессованного жгута во время прессования последнего.

В частности, как ясно видно из фиг.9 и 10, каждый держатель 164 пресс-диска снабжен болтами 166. При помощи этих болтов 166 и гаек 168 соответствующий поддерживающий кронштейн 162 может быть закреплен в желаемом угловом положении.

Согласно фиг. 8, 9 и 10 каждый поддерживающий кронштейн 162 имеет направляющую поверхность 170 в форме цилиндрического среза, соприкасающуюся с соответственно профилированной опорной поверхностью 172 держателя 164 пресс-диска. Центр кривизны указанных поверхностей 170, 172 находится в середине пресс-диска 160.

Кроме того, на фиг.8, 9 и 10 показано регулировочное устройство 174 для держателя 164 пресс-диска, посредством которого каждый держатель 164 пресс-диска можно отдельно регулировать в радиальном направлении. В данном случае регулировочное устройство 174 содержит восемь крепежных планок 171 (фиг. 10), которые закреплены на задней стороне несущей плиты 151 перпендикулярно к оси пресса и с равными угловыми интервалами и в которых установлены регулировочные винты 176 с возможностью вращения, но без возможности регулирования в осевом направлении. Каждый из этих регулировочных винтов 176 винтовой резьбой (не показана) соединен с держателем 164 пресс-диска, так что, вращая регулировочные винты 176, можно передвигать вперед и назад каждый держатель 164 пресс-диска и, таким образом, можно точно устанавливать радиальное расстояние пресс-диска 160 от оси пресса и, следовательно, глубину проникновения пресс-дисков в нетканый материал.

На фиг.10 и 11 можно подробнее видеть привод каждого пресс-диска. Согласно фиг. 11 цилиндрическое зубчатое колесо 178 закреплено на передаточном валу 179, который с возможностью вращения установлен в подшипнике 180 при расположении оси параллельно пресс-диску 160 и который на своем радиально внутреннем конце снабжен ведущим коническим зубчатым колесом 182. Это ведущее коническое зубчатое колесо 182 находится в зацеплении с коническим зубчатым диском 184, который винтами (не показаны) прикреплен к одной торцевой поверхности корпуса 186 пресс-диска. Корпус 186 пресс-диска посредством роликового подшипника 188 установлен с возможностью вращения на оси 190, которую можно регулировать в осевом направлении в отверстии 192 поддерживающего кронштейна 162.

Корпус 186 пресс-диска на своей наружной торцевой поверхности, обращенной в сторону от поддерживающего кронштейна 162, имеет наружную ступенчатую кольцевую поверхность 194 для помещения кольца 196 пресс-диска, которое может быть плотно прижато к кольцевой поверхности 194 корпуса 186 пресс-диска при помощи соответственно профилированного прижимного кольца 198. Эта конструкция позволяет экономно использовать ценные материалы для всей конструкции пресс-дисков 160 и быстро заменять их пресс-кольца 196.

В каждом корпусе 186 пресс-диска с равными угловыми интервалами по окружности расположены электронагревательные элементы 200, помещенные в радиальные отверстия 202 корпусов 186 пресс-дисков и соединенные электроприводом 204 с токосъемным контактным кольцом 206, которое расположено на внутренней торцевой поверхности корпуса 186 пресс-диска и на которое опирается неподвижный скользящий контакт 208. Нагрев пресс-дисков 160 электронагревательными элементами 200 может оказаться желательным, например, тогда, когда операции прессования должен подвергаться только материал из натуральных волокон. В противоположность этому, нагрев пресс-дисков 160 может, как правило, оказаться излишним или даже нецелесообразным, если прессуемый волокнистый материал содержит волокна, которые полностью или частично состоят из термопластичного материала.

На фиг. 12 на виде входной стороны несущей плиты 151 можно рассмотреть приводной двигатель 210, который поддерживается кронштейном 212, прикрепленным к несущей плите 151. С приводным двигателем 210 через редуктор 213 соединено ведущее цилиндрическое зубчатое колесо 214, которое взаимодействует с внутренними зубьями 216 зубчатого венца 218. Зубчатый венец 218 с возможностью вращения установлен на несущей плите 151 параллельно главной плоскости последней и концентрично оси 153 пресса и поддерживается тремя опорными роликами 220, которые с возможностью свободного вращения закреплены на несущей плите 151 с равными угловыми интервалами относительно оси 153 пресса и на равных радиальных расстояниях от нее. Внутренние зубья 216 зубчатого венца 218 входят в зацепление соответственно с цилиндрическим зубчатым колесом 178 (фиг. 11) каждого держателя 164 пресс-диска, чтобы приводным двигателем 210 через зубчатый венец 218 можно было синхронно приводить в движение каждый пресс-диск 160. Это обеспечивает равномерное и точное перемещение прессуемого нетканого жгута соосно оси 153 пресса.

На фиг. 13, 14 и 15 показано устройство, посредством которого возможно синхронное регулирование держателей 164 пресс-дисков радиально к оси 153 пресса. С этой целью несущая плита 151 на своей входной стороне имеет восемь направляющих 252, которые параллельны радиальным плоскостям пресс-дисков и которые расположены на расстоянии от радиальных плоскостей пресс-дисков 160 и параллельно им (фиг.13). Несущие колодки 161 держателей 164 пресс-дисков направляющими шипами 253 находятся в зацеплении с этими направляющими 252 с образованием соединения "шип-паз". На конце каждой направляющей 252 имеются четыре продолговатые отверстия 254, ограничивающие прямоугольник и попарно расположенные симметрично и параллельно продольной центральной оси 242 каждой направляющей 252, а также параллельно оси 190 соответствующего пресс-диска 160 (фиг.13 и 14). На нижней стороне направляющего шипа 253 каждой несущей колодки 161 закреплены болты (не показаны), которые входят в указанные продолговатые отверстия и которые вместе с гайками фиксируют несущую колодку 161 каждого держателя 164 пресс-диска на несущей плите 151 или делают возможным радиальное регулирование держателей 164 пресс-дисков в пределах, ограничиваемых продолговатыми отверстиями 254, как это можно видеть на фиг.13 и 14.

На фиг. 14 показано устройство 230 для синхронного радиального регулирования держателей 164 пресс-дисков 160. Это регулировочное устройство 230 состоит из регулировочного кольца 232, которое с возможностью вращения и концентрично оси 153 пресса установлено в кольцевом пазу 233 на входной стороне несущей плиты 151 в плоскости, параллельной главной плоскости последней. Кроме того, регулировочное кольцо 232 на своей передней стороне, обращенной от несущей плиты 151, снабжено некоторым количеством регулировочных пальцев 234, соответствующим количеству держателей 164 пресс-дисков (фиг.13 и 14). Конечно, указанные регулировочные пальцы 234 закреплены на регулировочном кольце 232 опять же с равными угловыми интервалами по окружности и выступают наружу перпендикулярно к главной плоскости последнего. Каждый из этих регулировочных пальцев 234 входит в регулировочный паз 236, который расположен в опорной поверхности 238 несущей колодки 161 каждого держателя 164 пресс-диска в направлении, перпендикулярном продольному направлению, и в направлении регулирования каждого держателя 164 пресс-диска. Указанная опорная поверхность 238 обращена к регулировочному кольцу 232. Как ясно из фиг.13, регулировочные пазы 236 в несущих колодках 161 каждого держателя 164 пресс-диска, следовательно, образуют с касательной, проведенной к регулировочному кольцу 232 по продольной центральной оси регулировочного пальца 234, острый угол, который обеспечивает, что держатели 164 пресс-дисков могут быть синхронно отрегулированы радиально внутрь в случае вращения регулировочного кольца 232 по направлению часовой стрелки и соответственно радиально наружу в случае вращения по направлению против часовой стрелки. Таким образом, возможны весьма точная синхронная установка подачи пресс-дисков 160 и приспособление их конкретному прессуемому нетканому жгуту, в частности, к плотности и диаметру его волокнистого материала.

Кроме того, на фиг.15 показано приспособление 241 особой значимости для точной регулировки поддерживающих кронштейнов 162 в направлении оси 190 каждого пресс-диска 160, как это показано на фиг.13, 14 и 15. Это приспособление 241 содержит два раззенкованных отверстия 244 в поддерживающем кронштейне 162 каждого держателя 164 пресс-диска (фиг.15), которые расположены симметрично продольной центральной оси 242 направляющей 252 и которые открываются в снабженные резьбой отверстия 246, в которые ввинчены регулировочные винты 248. Регулировочные винты 248 на своих передних концах имеют конические наконечники 250.

Согласно фиг.13, 14 и 15 поддерживающий кронштейн 162 с возможностью регулирования параллельно оси 190 пресс-диска 160 установлен на внешней стороне несущей колодки 161, обращенной от несущей плиты 151, посредством направляющей типа "шип-паз" 255 и разъемно закреплен четырьмя винтовыми соединениями 259, показанными лишь штрихпунктирными линиями на фиг.13 и 14. С этой целью в опорной поверхности 257 несущих колодок 161 для поддерживающих кронштейнов 162 предусмотрены поперечные пазы 256 небольшой длины, которые имеют V-образное поперечное сечение и которые расположены на некотором расстоянии друг от друга и параллельно друг другу в плоскости, перпендикулярной к продольной оси 242 направляющих 252. Согласно фиг.15 продольные центральные оси 258, совпадающие с вершиной V-образного профиля поперечных пазов 256, смещены вбок внутрь относительно конических наконечников 250 каждой пары регулировочных винтов 248. Так как угол конуса каждого конического наконечника 250 регулировочных винтов 248 соответствует углу V-образного поперечного профиля поперечных пазов 256, то конический наконечник 250 регулировочных винтов 248, следовательно, опирается соответственно на одну из двух стенок поперечных пазов 256, обращенных одна от другой. Поэтому понятно, что в зависимости от глубины ввинчивания регулировочных винтов 248 в поперечные пазы 256 каждый держатель 164 пресс-дисков вместе с прикрепленным к нему пресс-диском 160 можно весьма точно регулировать параллельно оси 190 пресс-диска 160 в направлении направляющей 255 типа "шип-паз". Эта возможность регулирования пресс-дисков 160 параллельно себе из их плоскости, радиальной к оси 153 пресса, делает возможным в зависимости от вида используемого материала для прессуемого нетканого жгута и глубины проникновения пресс-дисков 160 в нетканый жгут достигать точного прямого выбега прессованного жгута во время и после прессования продольных пазов 131 в волокнистом материале.

На фиг. 15 раззенкованное отверстие 244 вместе с регулировочным винтом 248 и V-образным поперечным пазом 256 показано смещенным в плоскости сечения, из чего ясно, что регулировочные винты 248 без зазора введены в поперечные пазы в направлении направляющей 255 типа "шип-паз".

На фиг. 16 показан поперечный профиль 260 стального кольца 196 пресс-диска, диаметр которого соответственно находится в пределах от 280 до 300 мм при прессовании впитывающих изделий, особенно для женской гигиены, а внешняя, прессующая кромка 262 которого имеет ширину приблизительно 0,723 мм. По направлению радиально внутрь поперечный профиль 260 расширяется с принятием V-образной формы. Боковые поверхности 261 профиля образуют острый yгол в 22,5o и на радиальном расстоянии 5,543 мм от прессующей кромки 262 переходят в параллельные боковые поверхности 263. На радиальном расстоянии 12,332 мм от прессующей кромки 262 эти параллельные боковые поверхности 263 переходят в параллельные торцевые поверхности 265, между которыми ширина колец 196 пресс-дисков равна 5,0 мм.

Этот профиль кольца 196 пресс-диска оказался особенно подходящим в отношении волокнистого материала, который имеет гладкую поверхность и который, следовательно, создает сравнительно небольшое трение относительно кольца 196 пресс-диска во время прессования.

Для материалов, которые имеют менее гладкую поверхность или которые во время прессования должны быть в меньшей степени вдавлены внутрь прессуемого жгута, в некоторых случаях может оказаться полезным поперечный профиль 222 кольца 224 пресс-диска (фиг.17), в котором, как можно видеть, боковые поверхности 226 профиля в противоположность поперечному профилю 260, показанному на фиг.16, имеют кольцевые канавки 228 с изогнутым поперечным сечением, которые расположены на некотором расстоянии одна от другой концентрично центральной оси кольца 224 пресс-диска и которые вызывают уменьшенное трение и, следовательно, уменьшенный нагрев относительно прессуемого материала жгута и, таким образом, также уплотняют прессуемый материал в меньшей степени в направлении продольной центральной оси нетканого жгута. При необходимости образующим угол боковым поверхностям поперечного профиля колец пресс-дисков можно также придать шероховатость посредством накатки, выпуклостей, выступающих кольцевых валиков или эмалевого покрытия в зависимости от прессуемого материала жгута и желаемых степени уплотнения и скорости перемещения материала во время прессования.

Так как все пресс-диски 160 выполнены с приводом для того, чтобы при прессовании одновременно перемещать нетканый жгут по направлению к выходной стороне дискового пресса 150 и к одному из последующих технологических участков, то может оказаться желательным, чтобы один, несколько или все пресс-диски 160 имели неровную прессующую кромку. Так, на фиг.18 показана прессующая кромка 229 кольца 227 пресс-диска, которая по своей окружности имеет рифления 231. Эта рифленая прессующая кромка 231 обеспечивает переменное уплотнение волокнистого материала в сердцевине прессованного жгута 240 и в то же самое время может способствовать перемещению прессованного жгута.

В противоположность варианту, показанному на фиг.18, прессующая кромка в зависимости от волокнистого материала, используемого в прессуемом жгуте, может при необходимости иметь также некоторый вид зазубривания и/или накатки. Вышеизложенное показывает значение характера поверхности и толщины колец пресс-дисков для решения задачи одновременных перемещения и прессования нетканого жгута. Полезной оказалась определенная шероховатость или глубина шероховатости, например, в 8-10 микрон. Кроме того, необходимо обеспечить высокое сопротивление изгибу у корпусов пресс-дисков и у зажатых в них колец пресс-дисков в отношении значительных сил, которым они подвергаются во время прессования и перемещения нетканого жгута.

На фиг. 19 на входной стороне дискового пресса 150 показана трубчатая часть 154, свободное сечение которой сужается с образованием подающего мундштука 268 на переднем конце. Что касается производства впитывающих изделий нормального размера для женской гигиены, то подходящим оказалось уменьшение поперечного сечения подающего мундштука 268 относительно поперечного сечения трубчатой части 154, равное приблизительно 9% или в отношении 8:7. Это отношение поперечных сечений, конечно, может меняться в зависимости от параметров, которые следует учитывать. Трубчатая часть 154 расположена соосно оси 153 пресса или зазору 219 между пресс-дисками и служит для подачи нетканого жгута 140, состоящего из сжимаемого материала, предпочтительно из природного, биологически разрушающегося волокнистого материала, как, например, из хлопковых волокон. При помощи подающего мундштука 268 нетканый жгут 140 с круглым поперечным сечением сдавливают и затем свободно направляют в зазор 219 между восемью пресс-дисками 160, попарно расположенными диаметрально напротив друг друга. В данном примерном варианте осуществления способа производства впитывающих изделий для женских гигиенических тампонов нетканый жгут 140 сдавливают для образования прессованного жгута 240 с диаметром в поперечном сечении, равном 15 мм. В то же самое время, как показано на фиг.20, образуют восемь продольных пазов 131 и восемь продольных ребер 139. В самой узкой части зазора 219 между пресс-дисками, показанного на фиг. 19, прессующие кромки восьми пресс-дисков 160 образуют указанный прессованный жгут 240, сердцевина которого в данном примерном варианте имеет диаметр приблизительно 4 мм.

Кроме того, как показано на фиг.19, после самой узкой части зазора 219 между пресс-дисками на некотором расстоянии от нее по направлению перемещения "х" установлен захватывающий мундштук 270 для прессованного жгута 240. Это расстояние от зазора 219 между пресс-дисками по направлению оси может быть равным, например, 10-15 мм. Расширенное входное отверстие 156 этого захватывающего мундштука 270 по размеру выполнено несколько больше поперечного сечения, которое принимает прессованный жгут 240 после самого узкого поперечного сечения зазора 219 между пресс-дисками. Так, поперечное сечение на входе захватывающего мундштука 270 может иметь диаметр, равный, например, 18 мм. Захватывающий мундштук 270 снабжен некоторым количеством продольных прорезей 158, а именно, восемью, имеющими одинаковую длину и ширину и по количеству соответствующими количеству пресс-дисков. Указанные продольные прорези 158 расположены с равными угловыми интервалами по окружности захватывающего мундштука 270 в плоскостях соответствующих пресс-дисков 160. Каждая прорезь радиально и с зазором принимает один из восьми пресс-дисков 160. Продольные прорези 158 простираются, например, на длину 30 мм. После продольных прорезей 158 свободное поперечное сечение захватывающего мундштука 270 на его средней части 274 уменьшается, по меньшей мере, до самого узкого поперечного сечения зазора 219 между пресс-дисками. Эта средняя часть 274 может иметь длину 10 мм и чистое поперечное сечение круглого цилиндра с диаметром, равным 11 мм. Другими словами, поперечное сечение прессованного жгута 240 заметно уменьшается в средней части 274 захватывающего мундштука 270 относительно поперечного сечения прессованного жгута в зазоре 219 между пресс-дисками. Это уменьшение поперечного сечения захватывающего мундштука 270 способствует закрыванию выпрессованных, открытых продольных пазов 131 путем сопряжения радиально наружных краев соседних ребер 139 в прессованном жгуте 240, чтобы обеспечить по существу цилиндрическую наружную поверхность прессованного жгута 240, имеющего продольные открытые каналы внутри указанных закрытых пазов. В противоположность этому можно также иметь среднюю часть 274 захватывающего мундштука 270 с таким чистым поперечным сечением, которое обеспечивает сохранение выпрессованных открытых продольных пазов 131 в прессованном жгуте 240. Таким образом, изменяя внутренний диаметр средней части 274 захватывающего мундштука 270, можно в большой степени влиять на конечный диаметр прессованного жгута 240 и на свойства и структуру его поверхности, т. е. также на его открытые продольные пазы 131, показанные на фиг. 20.

Захватывающий мундштук 270 на своей концевой части 276 расширяется в направлении перемещения по стрелке "х". Концевая часть 276 усилена фланцеподобным образом и снабжена электронагревательными элементами 278, посредством которых захватывающий мундштук 270 можно нагревать до температуры выглаживания прессованного жгута 240 в интервале 70-90oС. В результате при желании можно оказывать выравнивающее или выглаживающее действие на поверхность прессованного жгута 240. Это выглаживающее действие можно успешно осуществлять тогда, когда нетканая лента 140 состоит только из натуральных или целлюлозосодержащих волокон, то есть не содержит никаких термопластичных волокон или компонентов. Наоборот, нагрев может оказаться нецелесообразным, например, тогда, когда нетканая лента 140 обернута нетканым материалом, который, по крайней мере, частично состоит из термопластичного материала, как, например, полиэтилена или полипропилена, для того, чтобы улучшить капиллярное действие относительно внутренней части впитывающего изделия. Коническое расширение 273 в чистом поперечном сечении на выходном конце захватывающего мундштука 270 допускает некоторое расширение прессованного жгута 240 в результате эластичности, свойственной его волокнистому материалу. Это расширение поперечного сечения 273 может, например, иметь диаметр в свету, равный 12-12,5 мм. Цилиндрическая концевая часть 275 расширения 273 поперечного сечения служит в качестве гнезда или упора для пластмассовой трубки соответствующего диаметра (не показана), свободно вставляемой в концевую часть.

На фиг. 20 в поперечном сечении показан зазор 219 между восемью пресс-дисками 160, каждый из которых выдавливает в прессуемом жгуте 240 один из восьми продольных пазов 131, простирающихся в продольном направлении прессуемого жгута, и в то же самое время образует центральный сердечник прессованного жгута 282 с большим уплотнением материала. Между боковыми поверхностями соседних пресс-дисков 160 образуются восемь продольных ребер 139, в которых материал в направлении радиально наружу подвергается все более меньшему уплотнению. Большее капиллярное действие, достигаемое благодаря этому, может быть успешно использовано для впитывания жидкостей в зависимости от назначения прессованного жгута 240 и изделий, изготавливаемых из него.

Если желательно достигнуть по существу цилиндрической наружной поверхности прессованного жгута 240, то это, как упоминалось выше, может быть обеспечено большим или меньшим уменьшением поперечного сечения средней части 274 (фиг.19) захватывающего мундштука 270 вместе с разглаживающим действием на наружную поверхность прессованного жгута 240.

На фиг. 21 показан угол вхождения β пресс-диска 160, равный 20 - 25o и определенный как наилучший возможный угол при прессовании нетканого жгута 140, когда из сложной нетканой ленты 140, состоящей из натуральных волокон (фиг.1), требуется изготовить прессованный жгут 240 для производства впитывающих изделий для женской гигиены.

Прессованный жгут 240 перед его разделением на впитывающие изделия 130 может быть пропитан пропиточным средством. На прессованный жгут 240 жидкое пропиточное средство можно наносить методом распыления или окунания. Жидким пропиточным средством может быть водоотталкивающее средство. В качестве водоотталкивающего пропиточного средства может быть использован, например, глицерин. Однако можно также использовать пропиточное средство в порошкообразном виде. В этой связи следует учесть, что пропитанные отрезки указанного прессованного жгута 240 можно использовать в качестве уплотнительного материала.

Участок резки

Участок резки D на фиг.1 содержит, по меньшей мере, две пары отрезных роликов 330, 332, которые расположены со смещением на 90o и соответственно могут быть приведены во вращение в противоположных направлениях и которые установлены по обеим сторонам прессованного жгута 240. В обеих парах отрезных роликов 330, 332 ролики снабжены каждый отрезными выступами 334, 336 и 338, 340. Отрезные выступы 334, 336 уменьшают поперечное сечение между последовательными отрезками прессованного жгута 240, которые приблизительно соответствуют длине впитывающего изделия 130, оставляя тонкую, осевую соединительную перемычку (не показана). Эта соединительная перемычка разрезается последней парой отрезных роликов 332, а из-за сравнительно высокой окружной скорости отрезных роликов 338, 340, соответствующей скорости перемещения прессованного жгута 240, его отрезок выбрасывается в осевом направлении со сравнительно большой кинетической энергией. Во время отрезания впитывающего изделия 130 парами отрезных роликов 330, 332 передний конец 342 впитывающего изделия 130 подвергается предварительному формованию, принимая грубую форму закругленного бугорка 135, как это можно видеть на фиг.1. В противоположность этому задняя торцевая поверхность впитывающего изделия 130 уже имеет предварительно образованную форму закругленного углубления 133 для пальца. Указанные закругленные бугорки 135 и закругленные углубления 133 для пальца можно слегка увлажнить после разрезания соединительных перемычек между последовательными впитывающими изделиями 130, чтобы способствовать окончательной доводке, по меньшей мере, указанных закругленных бугорков 135 и, при желании, также указанных углублений 133 для пальцев в каждом впитывающем изделии 130, отделенном от прессованного жгута 240.

Если используется оберточная лента 82, то рекомендуется устанавливать, по меньшей мере, одну пару отрезных роликов в качестве отрезного устройства на конце и/или в начале участка резки D так, чтобы можно было разрезать оберточную ленту 82, окружающую прессованный жгут 240, и/или тонкую, осевую соединительную перемычку между последовательными частями прессованного жгута 240. Отрезные ролики не показаны, потому что они общеизвестны в данной области.

Как показано на фиг.1, впитывающее изделие 130 после отрезания подается на бесконечную передаточную ленту 344, которая непрерывно движется поперек направления по стрелке "х" и ширина которой меньше длины впитывающих изделий 130. Для приема впитывающих изделий 130 передаточная лента 344 снабжена множеством U-образных поперечных пазов 346, каждый из которых после приема впитывающего изделия 130 закрывается сверху подвижной крышкой 348. Средство для передачи впитывающих изделий в подвижные элементы известно из уровня техники и поэтому не показано здесь.

На фиг.22 схематически показано перемещение передаточной лентой 344 впитывающих изделий 130 с линии их производства на конвейерную ленту 356. Как уже указывалось в связи с фиг.1, впитывающие изделия 130 последовательно подают на передаточную ленту 344, которая непрерывно движется в направлении по стрелке "n" и которая имеет U-образные поперечные пазы 346, ширина которых значительно больше диаметра впитывающих изделий 130. Справа от передаточной ленты 344 и параллельно ей (фиг.22) помещена непрерывно движущаяся конвейерная лента 356, снабженная гнездами 357, ширина которых только немного больше диаметра впитывающих изделий 130. Со стороны передаточной ленты 344, обращенной от конвейерной ленты 356, расположены соответствующие выталкивающие устройства, которые известны сами по себе и поэтому не показаны и которые расположены соосно поперечным пазам 346 передаточной ленты 344 и служат для перемещения впитывающих изделий 130, находящихся в передаточных пазах 346, в гнезда 357 конвейерной ленты 356, как это показано на фиг.22 на примере впитывающего изделия 130 в момент его полного перемещения в гнездо 357 конвейерной ленты 356.

Назначением конвейерной ленты 356 является подача впитывающих изделий 356 к участку формования бугорка и углубления для пальца, который описывается ниже со ссылкой на фиг.23.

Участок формования бугорка и углубления для пальца

Как можно видеть на фиг.23, конвейерная лента 356 с расположенными на ней впитывающими изделиями 130 движется в направлении по стрелке "n". Со стороны этой конвейерной ленты 356, которая является левой стороной при виде в направлении "n", расположено ротационное устройство 290 для доводки бугорков 135 на переднем конце впитывающих изделий 130, составляющих заготовки для тампонов. С правой стороны конвейерной ленты 356 при виде в направлении по стрелке "n", напротив ротационного устройства 290 расположено другое ротационное устройство 300 для доводки указанных углублений 133 для пальцев на заднем конце впитывающих изделий 130.

Окончательную доводку закругленных бугорков 135 на переднем конце и, при желании, закругленных углублений 133 для пальцев на заднем конце каждого впитывающего изделия 130, отделенного от прессованного жгута 240, можно осуществлять при помощи ультразвукового устройства или посредством выглаживания.

В обоих случаях ротационное устройство 290 может содержать бесконечный гибкий элемент 292, который вращается в направлении по стрелке "r" против часовой стрелки в плоскости, направленной параллельно плоскости движения конвейерной ленты 356. С направлением движения "n" конвейерной ленты 356 рабочая сторона 294 образует острый угол, который сужается в направлении "n". В данном варианте осуществления изобретения используют средства выглаживания, которыми являются вращающиеся обогреваемые формообразующие штампы 296, прикрепленные к наружной стороне бесконечного элемента 292. Указанные обогреваемые формообразующие штампы 296 простираются снаружи конвейерной ленты 356 в плоскости ее движения и на торцевой поверхности своих свободных концов снабжены вогнутыми полусферическими формообразующими головками 298 для формования выпуклых полусферических бугорков 135 на переднем конце впитывающих изделий 130. Формообразующие штампы 296 прикреплены с равными интервалами один от другого, соответствующими интервалам между впитывающими изделиями 130, которые параллельно расположены на конвейерной ленте 356 на некотором расстоянии друг от друга и поперек продольному направлению конвейерной ленты. Формообразующие штампы 296 образуют, по крайней мере, с рабочей стороной 294 конвейерной ленты 356 острый угол, сужающийся в направлении движения "n" конвейерной ленты 356, при этом каждый формообразующий штамп 296 расположен соосно переднему концу соответствующего впитывающего изделия 130 на конвейерной ленте 356. Как показано на фиг.23, рабочая сторона 294 приближается к конвейерной ленте 356 в направлении ее движения "n" таким образом, что расстояние между формообразующими головками 298 и передними концами впитывающих изделий 130 все больше и больше уменьшается до тех пор, пока формообразующие головки 298 не встретятся с передними концами впитывающих изделий 130 для формования на них закругленных бугорков 135.

Ротационное устройство 300 для формования углублений 133 для пальцев на заднем конце впитывающих изделий 130 также содержит бесконечный гибкий элемент 302, вращающийся в направлении по часовой стрелке "s" в плоскости, которая параллельна направлению движения "n" конвейерной ленты 356. Как очевидно, ротационное устройство 300 установлено с зеркально-симметричным расположением относительно ротационного устройства 290. В соответствии с этим, по крайней мере, одна рабочая сторона 299 элемента 302 расположена под острым углом к конвейерной ленте 356, который опять сужается в направлении "n". К наружной стороне бесконечного элемента 302 прикреплены формообразующие штампы 304, которые выпускают наружу в плоскости вращения бесконечного элемента 302 и которые на своих свободных концах несут формообразующие головки 305, имеющие выпуклую формообразующую поверхность для формования углублений 133 для пальцев на заднем конце каждого впитывающего изделия 130. С этой целью формообразующие штампы 304, находящиеся на рабочей стороне 298, в данном случае также соответственно располагаются соосно впитывающим изделиям 130, которые последовательно уложены на конвейерной ленте 356 поперек ее и на расстоянии друг от друга. Формообразующие штампы 304 расположены таким образом, что они входят в соприкосновение с задним концом впитывающего изделия 130 в тот момент, когда формообразующий штамп 296 для формования закругленного бугорка 135 также входит в соприкосновение с передним концом того же самого впитывающего изделия 130. Следовательно, формообразующие штампы 296, 304 двух ротационных систем 290, 300 одновременно образуют опоры один другому, так что даже после формования закругленного бугорка 135 и углубления 133 для пальца впитывающие изделия 130 сохраняют свое положение на конвейерной ленте 356.

Участок прикрепления вытяжной нитки

На фиг. 24-29 показаны операции, которые выполняют на участке прикрепления вытяжной нитки. На фиг.24 показано впитывающее изделие 130, которому придана форма для образования тампона и которое после окончательного формования или доводки закругленного бугорка 135 на переднем конце и углубления 133 для пальца на заднем конце подается конвейерной лентой 356 на участок прикрепления вытяжной нитки. На этом участке, как упоминалось, в тампоне делают отверстие 308, которое, как показано на фиг.24, диаметрально проходит через впитывающее изделие 130 на некотором расстоянии, например, 6 мм от его заднего конца 134. Согласно фиг.25 это отверстие 308, проходящее через впитывающее изделие 130, делают с помощью вращающегося шила 310, которое может возвратно-поступательно двигаться по диаметру впитывающего изделия 130 и которое приводится во вращение. В результате вращения шила его кончик в то же самое время осторожно раздвигает отдельные волокна во впитывающем изделии 130 без их разрезания. Диаметр сквозного предварительно проколотого отверстия 308 составляет, например, 0,6 мм.

На фиг.26-29 показаны отдельные стадии протягивания вытяжной нитки 136 в отверстие 308 во впитывающем изделии 130. На фиг.26 вытяжную нитку 136 с катушки 312 направляют через ушко 314 иглы 316, которая может возвратно-поступательно двигаться в осевом направлении и которая является частью устройства (не показано), сходного с устройством на фиг.23 и обеспечивающего перемещение иглы 316 синхронно с движением впитывающего изделия 130 в направлении перемещения конвейерной ленты 356. Следовательно, во время непрерывного перемещения иглы 316 и впитывающего изделия 130 игла 316 (фиг.27) может быть направлена через отверстие 308 вместе с вытяжной ниткой 136, при этом свободный конец 136а вытяжной нитки 136 будет свисать из ушка 314 иглы и при помощи всасывающего устройства соответственно оказываться в зоне действия зажимного устройства 318.

Зажимное устройство 318 опять же является частью ротационного устройства и содержит две зажимные губки 320, 322, которые выполнены с возможностью соосного движения взад и вперед и которые (фиг.27) расположены на некотором расстоянии одна от другой или образуют промежуток, в который свешивается свободный конец 136а вытяжной нитки 136. На фиг.28 зажимные губки 320, 322 сдвинуты одна к другой и зажимают между собой свободный конец 136а вытяжной нитки 136. Как только произойдет эта операция зажима, иглу 316 вытягивают из впитывающего изделия 130. Как также показано на фиг.28, над направлением движения впитывающих изделий 130 расположено отрезное устройство 324, которое действует в горизонтальной плоскости и которое также является часть ротационного устройства. После вытягивания иглы 316 назад из впитывающего изделия 130 это отрезное устройство 324 приводится в действие, чтобы перерезать вытяжную нитку 136 между иглой 316 и впитывающим изделием 130 (фиг. 29). После этого каждое впитывающее изделие 130 вместе с его вытяжной ниткой 136, протянутой через отверстие 308, подают в пневматическое узловязальное устройство, известное само по себе и поэтому не показанное. Одновременно вытяжная нитка 136, идущая от катушки 312, вместе со своим свободным концом 136а в ушке 314 иголки оказывается готовой для повторной операции протягивания.

Участок упаковки

На фиг.30 показано устройство для производства упаковочных мешочков 350 из двух полосок 331, 333 пластмассовой пленки, каждую из которых сматывают с рулона 335 и 337 в направлении по стрелке "z". За двумя рулонами 335, 337 следуют два нагретых сварочных ролика 339, 341, которые могут быть приведены во вращение и которые расположены один над другим в плоскости, поперечной направлению перемещения "z" полосок 331, 333 пластмассовой пленки. Каждый из сварочных роликов 339, 341 снабжен сварочными ребрами 343, 345, простирающимися параллельно их осям таким образом, что в случае синхронного вращательного движения в противоположных направлениях по стрелкам "g" и "h" сварочные ребра 343, 345 двух сварочных роликов 339, 341 располагаются соответственно напротив друг друга и сваривают полоски 331, 333 пленки одну с другой по параллельным швам 306. Конечно, сварочные ребра 343, 345 отделены одно от другого равными угловыми интервалами по окружности, в данном случае составляющими 60o. В промежутках между последовательными сварочными ребрами 343 и 345 имеются впадины 347, 349, которые позволяют из двух полосок 331, 333 пленки образовывать мешочки 350, поперечное сечение которых несколько больше поперечного сечения впитывающих изделий 130.

На фиг.31 схематически показан процесс упаковки впитывающих изделий 130. Прозрачная упаковочная лента 351 из свариваемых вместе верхней планочной полоски 331 и нижней пленочной полоски 333, образующих мешочки 350, непрерывно подается параллельно и синхронно ряду впитывающих изделий 130 в направлении стрелок "р", "о", параллельных друг другу, так чтобы впитывающие изделия 130 оказывались соосно мешочкам 350, концы или донышки которых 352, обращенные от впитывающих изделий 130, закрыты посредством сварки. После этого в мешочки 350 в направлении по стрелке "q" заталкивают впитывающие изделия 130, произведенные как готовые женские гигиенические тампоны 132 с вытяжной ниткой 136. Затем на задний конец 134 каждого тампона 132 укладывают вытяжную нитку 136 в виде кольца или спирали, после чего выступающие края 353 мешочков загибают на задние концы 134 впитывающих изделий 130, находящихся в мешочках, и герметичным образом сваривают их друг с другом. Блистерную упаковку, изготовленную таким образом, можно при необходимости разрезать на отдельные упаковки 355, отрезая ножницами от последующих упаковок в месте нахождения сварных швов 306, разделяющих упаковки, как это показано на фиг. 31, или блистерные упаковки могут быть направлены на продажу в виде множественных упаковок, от которых пользователь при необходимости может каждый раз отделять упаковку в месте нахождения сварных швов, причем для этого случая сварные швы 306 могут иметь перфорации.

Перечень обозначений

a - стрелка

b - стрелка

с - стрелка

d - стрелка

е - стрелка

f - стрелка

g - стрелка

h - стрелка

i - стрелка

n - стрелка

о - стрелка

р - стрелка

q - стрелка

r - стрелка

s - направление по часовой стрелке

х - направление поступательного перемещения

z - стрелка

А - участок сгибания

В - участок прикрепления оберточной ленты

С - участок прессования

D - участок резки

α - острый угол

β - угол действия

I - первая операция сгибания

II - вторая операция сгибания

III - третья операция сгибания

IV - четвертая операция сгибания

38 - рулон

40 - нетканая лента

42 - направляющая пластина

44 - бесконечная конвейерная лента

46 - часть опоры

48 - часть опоры

50 - прижимная пластина

52 - гибочная пластина

54 - гибочный диск

56 - правый продольный край (нетканой ленты 40)

58 - правая продольная кромка

60 - левая продольная кромка

62 - первая складка

64 - продольный сгиб

66 - четырехслойный пруток

68 - непокрытая часть (правого продольного края 56)

69 - шестислойный пучок

70 - левый продольный край (нетканой ленты 40)

72 - семислойная нетканая лента

80 - рулон

82 - оберточная лента

84 - направляющий ролик

86 - направляющая трубка

88 - продольная прорезь (направляющей трубки 86)

90 - бесконечная конвейерная лента

91 - опорная пластина

92 - верхняя ветвь

94 - приводной ролик

96 - холостой ролик

98 - вводная прорезь (направляющей трубки 86)

100 - то же

102 - отрезок (направляющей трубки 86)

104 - то же

106 - то же

108 - задний край (отрезка 102)

110 - передний край (отрезка 104)

112 - задний край (отрезка 104)

114 - передний край (отрезка 106)

116 - боковой край (оберточной ленты 82)

118 - то же

120 - центральная продольная прорезь (направляющей трубки 86)

122 - соединяющее устройство

124 - наружная продольная кромка (бокового края 118)

126 - продольная кромка (бокового края 116)

128 - сварочный ролик

130 - впитывающее изделие

131 - продольные пазы

132 - тампон

133 - углубление для пальца

134 - задний конец (тампона)

135 - закругленный бугорок

136 - вытяжная нитка

136а - свободный конец (вытяжной нитки 136)

137 - узел

139 - продольные ребра

140 - нетканая лента (закругленная, обернутая)

150 - дисковый пресс

151 - несущая плита (или опорная плита)

152 - сквозное отверстие

153 - ось пресса

154 - трубчатая часть

156 - расширенное входное отверстие

158 - продольные прорези (захватывающего мундштука 270)

160 - пресс-диски

161 - несущие колодки

162 - поддерживающие кронштейны

164 - держатели пресс-дисков

166 - болты

168 - гайки

170 - направляющая поверхность в форме цилиндрического среза

171 - крепежные планки

172 - опорная поверхность

174 - регулировочное устройство

176 - регулировочный винт

178 - цилиндрическое зубчатое колесо

179 - передаточный вал

180 - подшипник

182 - ведущее коническое зубчатое колесо

184 - конический зубчатый диск

186 - корпус пресс-диска

188 - роликовый подшипник

190 - ось

192 - отверстие (поддерживающего кронштейна 162)

194 - ступенчатая кольцевая поверхность

196 - кольцо пресс-диска

198 - прижимное кольцо

200 - электронагревательные элементы

202 - радиальные отверстия

204 - электропровод

206 - токосъемное контактное кольцо

208 - неподвижный скользящий контакт

210 - приводной двигатель

212 - кронштейн

213 - редуктор

214 - ведущее цилиндрическое зубчатое колесо

216 - внутренние зубья

218 - зубчатый венец

219 - зазор между пресс-дисками

220 - опорные ролики

222 - поперечный профиль

224 - кольцо пресс-диска

226 - боковые поверхности профиля

227 - кольцо пресс-диска

228 - кольцевые канавки

229 - прессующая кромка (кольца 227 пресс-диска)

230 - регулировочное устройство

231 - рифления

232 - регулировочное кольцо

233 - кольцевой паз

234 - регулировочный палец

236 - регулировочный паз

238 - опорная поверхность

240 - прессованный жгут

241 - приспособление

242 - продольная центральная ось

244 - раззенкованное отверстие

246 - снабженные резьбой отверстия

248 - регулировочные винты

250 - конические наконечники

252 - направляющие

253 - направляющие шипы

254 - продолговатые отверстия

255 - соединение типа "шип-паз"

256 - V-образный поперечный паз

257 - опорная поверхность

258 - продольная центральная ось

259 - винтовое соединение

260 - поперечный профиль

261 - боковые поверхности

262 - прессующая кромка (кольца 196 пресс-диска)

263 - боковые поверхности

265 - торцевые поверхности

268 - подающий мундштук

270 - захватывающий мундштук

273 - коническое расширение

274 - средняя часть

275 - цилиндрическая концевая часть

276 - концевая часть

278 - электронагревательный элемент

282 - сердечник прессованного жгута

290 - ротационная система

292 - гибкий элемент (ротационной системы 290)

294 - рабочая сторона

296 - формообразующие штампы

298 - формообразующие головки

299 - рабочая сторона

300 - ротационная система

302 - бесконечный гибкий элемент (ротационной системы 300)

304 - формообразующие штампы

305 - формообразующие головки

306 - сварной шов

308 - отверстие

310 - шило

312 - катушка

314 - ушко

316 - игла

318 - зажимное устройство

320 - зажимная губка

322 - зажимная губка

324 - отрезное устройство

330 - пара отрезных роликов

331 - полоска пленки

332 - пара отрезных роликов

333 - полоска пленки

334 - отрезной выступ

335 - рулон

336 - отрезной выступ

337 - рулон

338 - отрезной выступ

339 - сварочный ролик

340 - отрезной выступ

341 - сварочный ролик

342 - передний конец (впитывающего изделия 130)

343 - сварочные ребра

344 - передаточная лента

345 - сварочные ребра

346 - поперечные пазы

347 - впадины

348 - подвижная крышка

349 - впадины

350 - упаковочные мешочки

351 - прозрачная упаковочная лента

352 - концы или донышки (упаковочных мешочков 350)

353 - отрезная канавка

355 - отдельные упаковки

356 - конвейерная лента

357 - гнезда (конвейерной ленты 356)6

Изобретение относится к медицине и касается устройства и способа производства продольно простирающихся прессованных впитывающих изделий из нетканой ленты. Ленту непрерывно перемещают в направлении поступательного движения посредством прессующих элементов, приводимых в движение в направлении вращения и принадлежащих участку прессования. Одновременно в ленте выполняют, по меньшей мере, три продольных паза, расположенных с равными угловыми интервалами. После чего нетканую ленту, образующую прессованный жгут, подразделяют на части определенной длины. Нетканую ленту приводят в движение в направлении перемещения посредством прессующих элементов, приводимых в движение в направлении вращения, в плоскости, проходящей поперек ее продольного направления, и одновременно радиально прессуют, по меньшей мере, до окончательного поперечного сечения прессованного жгута и в то же самое время снабжают тремя продольными пазами. Изобретение обеспечивает непрерывность изготовления впитывающих изделий с низкими затратами и высокой производительностью. 2 с. и 23 з.п.ф-лы, 32 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| 0 |

|

SU355255A1 | |

| ГИГИЕНИЧЕСКИЙ ТАМПОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086220C1 |

Авторы

Даты

2002-12-20—Публикация

1996-04-26—Подача