Изобретение относится к композитным материалам из нетканых составляющих и полимерных пленок, полностью биодеградирующим и/или способным к компостированию и создающим ощущение мягкой тканеподобной субстанции, а также к способу их изготовления.

Уровень техники

Биодеградирующие и/или способные к компостированию продукты помогают сохранить ресурсы окружающей среды и предотвратить производство дополнительных отходов. Как производители, так и потребители осознают пространственную ограниченность свалок и других участков размещения и однозначно отдают предпочтение биодеградирующим и/или способным к компостированию продуктам перед продуктами, не обладающими этими свойствами. Необходимость биодеградации и/или способности к компостированию особенно важна в одноразовых, широко используемых продуктах, таких как детские подгузники, предметы женской гигиены, больничные хирургические простыни и т.п. Однако для комфорта и эстетических целей одновременно с биодеградацией и/или способностью к компостированию важно, чтобы такие продукты создавали ощущение мягкой тканеподобной субстанции.

Способы производства биодеградирующих и/или способных к компостированию пленок достаточно известны. В патенте США 5407979 описывается биодеградирующая термопластичная пленка, составленная из трех компонентов: алканоилового полимера, деструктурированного крахмала и сополимера на основе этилена. Компоненты могут быть экструдированы, а пленку можно подвергнуть вытяжке до состояния, проницаемого для воздуха. В патенте США 5200247 описывается биодеградирующая термопластичная пленка, содержащая смесь алканоиловый полимер/поливиниловый спирт (ПВС). В патенте США 5196247 описывается способный к компостированию лист из полимерного композитного материала и способ его приготовления или компостирования. Композитный материал содержит первый и третий слои нерастворимого в воде полимера и средний слой растворимого в воде полимера.

Производство биодеградирующих и/или способных к компостированию нетканых материалов также достаточно известно. В патентной заявке США 08/284001, являющейся аналогом патента Франции 2709500, описывается применение стабильных в расплавленном состоянии полимеров, полученных из молочной кислоты, для производства нетканого материала. Все волокна имеют в своей основе полимеры, полученные из L-молочной кислоты и D-молочной кислоты. Полимеры расплавляют, экструдируют посредством экструдера с одним или двумя шнеками и переносят к прядильному насосу. Расплавленные полимеры затем проходят через фильтры и обрабатываются в прядильной машине для охлаждения и вытягивания. Охлаждение может быть проведено посредством холодного воздуха, а вытягивания - посредством разрежения воздуха или продувкой воздухом. Коэффициент вытягивания обычно составляет величину от двух до двадцати. За прядильной системой следует укладывающая система, которая укладывает волокна случайным образом на ремень. Ремень перемещает указанное переплетение к нагретому каландру, чтобы связать волокно и сформировать нетканый материал. Полученный в результате нетканый материал применяют сам по себе или как составляющий компонент предмета одноразового использования.

Производство стабильных в расплавленном состоянии молочнокислых (лактидных) полимеров описывается в патенте США 5539081. В данном патенте описывается комбинирование цепей лактидных полимеров со стабилизирующим агентом в присутствии катализатора для формирования стабильных в расплавленном состоянии лактидных полимеров. Под стабильным в расплавленном состоянии полимером подразумевается полимер, который при температурах процесса плавления обладает вязкостью, достаточно низкой для проведения процесса на обычном оборудовании, и который имеет достаточно низкие скорости деградации, при которых деградация не влияет на его физические свойства и не вызывает порчи оборудования. Реакция хорошо разработана; воду и лактидные мономерные побочные продукты реакции удаляют перегонкой полилактидов, а стабилизирующий агент необходим для уменьшения деполимеризации в течение этапа процесса плавления.

В патенте США 5382461, принадлежащем одному из заявителей настоящего изобретения и представляющем ближайший аналог настоящего изобретения, описывается способ производства композитного материала, включающий в себя составление композиции для полимерной пленки, экструдирование указанной композиции с формированием пленки, инкрементальную вытяжку нетканого полотна и ламинирование пленки на это нетканое полотно с формированием ламината. В этом же патенте описан ламинат (слоистый пластик), представляющий собой композитный материал, состоящий из подвергнутого инкрементальной вытяжке полотна из волокон, связанных путем прядения, и экструдированной на него полимерной термопластичной пленки. Для указанного полотна и пленки описываются различные материалы, некоторые из которых (например, полиэтиленадипат и полисахариды) являются биодеградирующими, что обеспечивает получение биодеградирующего ламината.

Однако остается потребность в производстве композитных материалов, которые, являясь полностью биодеградирующими и/или способными к компостированию, тем не менее сохраняют способность создавать ощущение мягкой тканеподобной субстанции. Композитный материал такого типа мог бы найти применение в гигиенических тканях, например, для детских подгузников, изделий, применяемых при недержании у взрослых, предметов женской гигиены и салфеток; в медицинских тканях, например для платья, драпировок, защитной одежды, покрытий головных уборов и обуви, а также для барьеров для жидкостей и частиц; в покрытиях для садоводства и сельского хозяйства, например в защитных покрытиях земли для сеянцев, когда нужно подобрать требуемые экологические и осязательные свойства продуктов.

Сущность изобретения

Настоящее изобретение относится к полностью биодеградирующему и/или способному к компостированию композитному материалу, составленному из одного или нескольких слоев полностью биодеградирующей и/или способной к компостированию полимерной пленки и из одного или нескольких слоев полностью биодеградирующего и/или способного к компостированию нетканого полотна. Для обеспечения ощущения мягкой тканеподобной субстанции оба составляющих компонента композитного материала подвергнуты совместной инкрементальной вытяжке после получения биодеградирующего ламината, с формированием зон ламината, образованных инкрементальной вытяжкой, по его длине и ширине, а также по всей его толщине.

Предпочтительно биодеградирующий нетканый материал включает в себя полимер, выбранный из группы, состоящей из полимера, содержащего только L-молочную кислоту, полимера, содержащего только D-молочную кислоту, сополимера L-молочной кислоты и D-молочной кислоты, а также смеси полимеров L-молочной кислоты и D-молочной кислоты.

Биодеградирующая полимерная композиция для пленки выбрана из группы, состоящей из поливинилового спирта (ПВС), поликапролактона (ПКЛ), крахмала, смеси крахмала и ПВС, смеси крахмала и ПКЛ, смеси ПКЛ и ПВС, смеси полилактида (ПЛА), крахмала, полиэфиров, таких как полигидрокси(бутират) (ПГБ), полигидрокси(валерат) (ПГВ) и их смесей (ПГБВ).

Полностью биодеградирующий и/или способный к компостированию композитный материал приготавливают путем составления композиции для полностью биодеградирующей и/или способной к компостированию полимерной пленки, экструдирования композиции с формированием пленки и ламинирования пленки на полностью биодеградирующий и/или способный к компостированию нетканый материал. Для создания ощущения мягкой тканеподобной субстанции зоны ламината подвергают существенной инкрементальной вытяжке по его длине и ширине, а также по всей толщине. Направление вытяжки может совпадать, например, с направлением оси машины или быть ориентировано поперечно ей.

Композицию для полимерной пленки предпочтительно формируют смешиванием 80% ПКЛ и 20% полимерного крахмала, а биодеградирующее нетканое полотно формируют из полилактида. При этом композицию для полимерной пленки экструдируют через щель фильеры с получением пленки толщиной приблизительно 25,4-30,5 мкм.

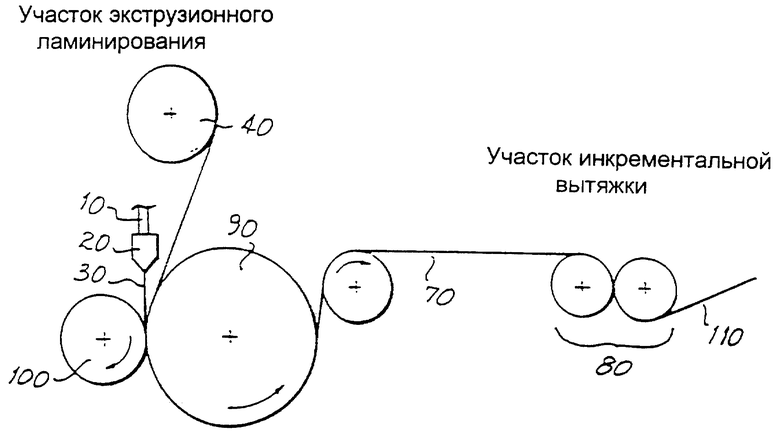

На чертеже показаны производственные этапы формирования полностью биодеградирующего и/или способного к компостированию композитного материала.

Сведения, подтверждающие возможность осуществления изобретения

А. Биодеградирующие и/или способные к компостированию полимерные пленки

Полностью биодеградирующие и/или способные к компостированию формирующие пленку полимеры, такие как смесь алканоилового полимера и поливинилового спирта (ПВС), описываются в патенте США 5200247. Кроме того, в качестве микропористого полимера, способного к формообразованию, могут быть применены смеси алканоилового полимера, деструктурированного крахмала и сополимера на основе этилена, а также биодеградирующая и/или способная к компостированию композиция, описанная в патенте США 5407979. В число термопластичных полимеров, пригодных для осуществления настоящего изобретения, входят обычно твердые оксиалканоиловые полимеры или диалканоиловые полимеры, представленные поликапролактоном (ПКЛ), смешанным с полимерами на основе крахмала или с ПВС, которые могут быть пленкоформирующим агентом. Другими полностью биодеградирующими и/или способными к компостированию полимерами являются полилактиды (ПЛА), крахмал и полиэфиры, такие как полигидрокси(бутират) (ПГБ), полигидрокси(валерат) (ПГВ) или их смеси (ПГБВ).

Б. Биодеградирующие и/или способные к компостированию нетканые материалы

Биодеградирующие и/или способные к компостированию нетканые материалы 40 являются предпочтительно стабильными в расплавленном состоянии лактидными полимерами, тип которых описан в патенте США 5539081, т.е. полилактидными (ПЛА) неткаными материалами. Все волокна нетканого материала полностью сделаны из полимерного производного молочной кислоты, т.е. L-молочной кислоты, D-молочной кислоты или смеси L- и D-молочных кислот. К другим нетканым материалам, биодеградирующим и/или способным к компостированию, относятся хлопковые и целлюлозные нетканые материалы, а также их смеси.

Полимерные производные молочной кислоты или смесь таких полимеров преимущественно имеют молекулярную массу от 100000 до 200000 г/моль и значение полидисперсности от приблизительно 1 до приблизительно 3. Кроме того, они имеют температуру стеклования от 45 до 55oС и температуру плавления от 165 до 180oС.

Например, полимер А, который может быть применен для производства нетканого материала согласно изобретению, может быть получен в реакторе реакцией молочной кислоты с катализатором в форме октоата олова, смешиваемого с молочной кислотой в пропорции 0,11% по весу. Полимер А при температуре выхода из реактора (209oС) имеет усредненную по весу молекулярную массу 132000 г/моль, значение полидисперсности 1,9, температуру стеклования 51,5oС и температуру плавления 170oС.

С использованием указанных выше оперативных условий из молочной кислоты можно получить пригодный для производства нетканого материала согласно изобретению полимер Б, имеющий усредненную по весу молекулярную массу 158000 г/моль, значение полидисперсности 2,1, температуру стеклования 49oС и температуру плавления 171,6oС.

Как описано в патенте Франции 2709500, принадлежащем одному из заявителей настоящего изобретения, и в патентной заявке США 08/284001, включенных в данное описание в виде ссылки на них, твердая масса полимеров или смеси полимеров, являющихся производными молочной кислоты, вводится в нагретый экструдер. Во время обработки температура массы контролируется с целью получения гомогенного расплава, обладающего заданной вязкостью. Расплав переносят в фильерное устройство для формирования волокон. Полученные таким образом волокна охлаждают, прокатывают и осаждают без предпочтительной ориентации на передвижной собирающий ремень для формирования листа или нетканого полотна. При подходящих условиях волокна связываются друг с другом по меньшей мере пропорционально количеству точек пересечения и/или обрабатываются иммерсией, покрытием, пропиткой или обрызгиванием на каландровой установке и/или на установке для соответствующей обработки, через которую после своего формирования, может пройти полотно или нетканый лист

В. Экструзионное ламинирование

В рамках задачи, на решение которой направлено изобретение, и с учетом данных, представленных на чертеже, экструзия вышеуказанного биодеградирующего и/или способного к компостированию термопластичного состава для пленки осуществляется с помощью экструдера 10 и фильеры 20. Для смеси ПКЛ/крахмал температура фильеры лежит приблизительно в интервале от 116 до 149oС, однако температуры зависят от полимера. Пленки экструдируют через щель фильеры с применением 6,35 см экструдера 10 при температурах корпуса приблизительно от 93 до 149oС, опять-таки зависящей от полимера. Обычно в зависимости от условий экструзии биодеградирующая и/или способная к компостированию экструдированная пленка 30 согласно настоящему изобретению имеет толщину приблизительно от 25,4 до 508 мкм, предпочтительно от 25,4 до 254 мкм. На 6,35 см экструдере со скоростью шнека приблизительно 50 об./мин пленки вышеуказанных полимеров могут быть получены при окружной скорости приблизительно 15,24 м/мин. Здесь и далее описанный пример биодеградирующей и/или способной к компостированию пленки 30 осуществляется согласно этой процедуре. Очевидно, что экструзионные технологии хорошо известны специалистам в этой области и не нуждаются в более детальном обсуждении.

Г. Инкрементальная вытяжка.

Композиционный материал 70 подвергают инкрементальной вытяжке. Как подробно описано, например, в патенте США 4153664, для осуществления инкрементальной вытяжки вытягиваемый материал захватывают (фиксируют) на множестве небольших участков и производят его вытяжку в ограниченных зонах, расположенных между этими участками. Одним из применяемых вариантов инкрементальной вытяжки является пропускание вытягиваемого материала между парой вытягивающих валков, снабженных зубьями спирального профиля. При осуществлении настоящего изобретения целесообразно применить вытяжку с диагональным воздействием, с воздействием в поперечном направлении (ПН) или с воздействием в направлении оси машины (МН) (в продольном направлении), как это описано в патентах США US 5200247, 5202173, 5382461 и 5422172, принадлежащих заявителю настоящего изобретения и во всей полноте включенных в настоящее описание в виде ссылок на них.

Под воздействием вытяжки экструдированного биодеградирующего и/или способного к компостированию композиционного материала в соответствующих направлениях формируются зоны ламината, образованные инкрементальной вытяжкой, по его длине и ширине, а также по всей его толщине. Молекулярная структура пленки в этих зонах подвергается излому с образованием микропор и микрополостей. Формирование микрополостей в биодеградирующей и/или способной к компостированию термопластичной пленке делает ее проницаемой для воздуха. Это свойство способствует вдыханию воздуха и водяного пара или прохождению их через пленку. Кроме того, увеличенная в результате вытяжки поверхность соответственно повышает биодеградацию пленки и/или ее способность к компостированию.

Для изменения степеней проницаемости для воздуха и повышения биодеградации и/или способности к компостированию могут быть использованы различные типы вытяжной технологии. Под воздействием вытяжки просвечивающая пленка становится непрозрачной без добавления какого-либо так называемого глушителя, например двуокиси титана. Непрозрачность пленки является результатом улавливания света микрополостями или микропорами, вызванными изломом биодеградирующей и/или способной к компостированию пленки на молекулярном уровне.

Биодеградирующий и/или способный к компостированию композитный материал может быть подвергнут вытяжке с помощью технологических приемов для инкрементальной вытяжки, описанных в патенте США 5202173 (опубликован 13.04.1993), детали которого включены в данное описание посредством ссылки на него. Далее описывается один из рассматриваемых в данном случае вариантов операции вытяжки и соответствующей технологии:

1. Вытяжное устройство с диагональным воздействием

Вытяжное устройство с диагональным воздействием 80 содержит пару из правого и левого косозубых шестереноподобных элементов на параллельных осях. Оси расположены между двумя боковыми пластинами машины, при этом нижняя ось установлена в фиксированных подшипниках, а верхняя - в подшипниках, расположенных в узлах, которые могут скользить в вертикальном направлении. Эти узлы имеют регулировку в вертикальном направлении с помощью элементов в форме клина, приводимых в действие регулировочными винтами. Смещение клиньев в сторону выдвижения или втягивания переместит вертикально скользящий узел, соответственно, вниз или вверх, чтобы затем сцепить или расцепить шестереноподобные зубья верхнего воздействующего (рабочего) валка с нижним воздействующим валком. Для индикации глубины зацепления зубьев воздействующего валка используют микрометры, установленные на боковых рамах.

Для удержания скользящих узлов в их нижнем сцепленном положении плотно прижатыми к регулировочным клиньям с целью противодействия направленному вверх усилию со стороны подвергаемого вытяжке материала применяют пневмоцилиндры. Кроме того, эти цилиндры могут быть отведены для расцепления верхнего и нижнего воздействующих валков друг с другом с целью заправки материала через воздействующее оборудование или в связи со срабатыванием предохранительной цепи, при активации которой раскрываются все обжимные точки машины.

Для приведения в движение стационарного воздействующего валка обычно применяют приводные средства. Если для верхнего воздействующего валка предусматривается возможность выведения из зацепления для заправки машины или по требованиям сохранности оборудования, предпочтительно применять устройство на основе зубчатой передачи между верхним и нижним воздействующими валками без мертвого хода для гарантии того, что после повторного ввода в зацепление зубья одного из воздействующих валков всегда попадут между зубьями другого воздействующего валка и не произойдет потенциально опасного разрушающего физического контакта между головками воздействующих зубьев. Если воздействующие валки должны оставаться в постоянном зацеплении, обычно нет необходимости в приводе верхнего воздействующего валка. Его привод может осуществляться приводным воздействующим валком через подвергаемый вытяжке материал.

Воздействующие валки очень похожи на мелкомодульные косозубые шестерни. В варианте предпочтительного осуществления изобретения валки имеют диаметр 15,075 см, угол косого зуба 45o, нормальный шаг 0,254 см, окружной модуль 0,85 мм, угол давления 14,5o и являются во существу шестернями с зубьями, имеющими удлиненную головку со срезанной вершиной. Такая конструкция создает узкий, глубокий профиль зуба, что обеспечивает глубину воздействующего зацепления до приблизительно 0,229 см с зазором приблизительно 0,0127 см на боковых сторонах зуба по всей толщине материала. Зубья не предназначены для передачи крутящего момента и при нормальной операции по воздействующей вытяжке не имеют контакта металл-металл.

2. Вытяжное устройство с воздействием в поперечном направлении

Вытяжное устройство с ПН воздействием идентично вытяжному устройству с диагональным воздействием, отличаясь конструкцией воздействующих валков и отмеченными ниже второстепенными деталями. Поскольку элементы, осуществляющие ПН сцепление, допускают большие глубины зацепления, важно, чтобы оборудование включало в себя средства, обеспечивающие сохранение параллельности осей двух воздействующих валков при перемещении верхней оси вверх или вниз. Это необходимо для гарантии того, что зубья одного из воздействующих валков всегда попадут между зубьями другого воздействующего валка и не произойдет потенциально опасного разрушительного контакта между воздействующими зубьями. Указанное параллельное движение обеспечивается рейкой и зубчатой передачей, в которой неподвижная зубчатая рейка закрепляется на каждой боковой стороне рамы вблизи вертикально скользящих узлов. Ось поперечна боковым рамам и работает в подшипнике каждого из указанных узлов. На каждом конце этой оси установлена шестерня, работающая в сцеплении с рейками для обеспечения желаемого параллельного движения.

В вытяжном устройстве с ПН воздействием привод должен быть связан с обоими воздействующими валками, верхним и нижним, за исключением случая воздействующей вытяжки материалов с относительно высоким коэффициентом трения. Отсутствие мертвого хода для привода, однако, не обязательно, т.к. небольшая величина рассогласования в направлении оси машины или проскальзывания в приводе не вызывает проблем. Причины этого станут очевидными из описания элементов, осуществляющих ПН воздействие.

Эти элементы изготавливают из твердого материала, но лучше всего они могут быть описаны как пакет чередующихся дисков двух разных диаметров. В предпочтительном варианте осуществления изобретения воздействующие диски могут иметь диаметр 15,24 см, толщину 0,0787 см и полностью скругленную по радиусу кромку. Распорные диски, разделяющие воздействующие диски, могут иметь диаметр 13,97 см и толщину 0,175 см. Два валка такой конфигурации могут сцепляться на глубину до 0,587 см, оставляя для материала зазор 0,0483 см по всем сторонам. Как и в вытяжном устройстве с диагональным воздействием, этот элемент, осуществляющий ПН воздействие, может иметь шаг 0,254 см.

3. Вытяжное устройство с воздействием в направлении оси машины.

Вытяжное оборудование с МН воздействием идентично вытяжному устройству с диагональным воздействием, за исключением конструкции воздействующих валков. МН воздействующие валки очень похожи на мелкомодульные цилиндрические прямозубые шестерни. В предпочтительном варианте осуществления изобретения валки имеют диаметр 15,07 см, шаг 0,254 см, модуль 0,85 мм, угол давления 14,5o и, в сущности, являются шестерней с зубьями, имеющими удлиненную головку со срезанной вершиной. Для выполнения более узкого зуба с увеличением зазора на этих валках проводили второй проход со смещением зубонарезного инструмента на 0,0254 см. При зацеплении на глубину приблизительно 0,229 см эта конфигурация будет иметь боковые зазоры приблизительно 0,0254 см по всей толщине материала.

4. Технология инкрементальной вытяжки.

Описанное выше вытяжное устройство с диагональным воздействием 80 может быть использовано в описанном ниже примере для производства подвергнутого инкрементальной вытяжке рельефного или гладкого биодеградирующего и/или способного к компостированию композитного материала 70. Операцию вытяжки проводят после того, как биодеградирующая и/или способная к компостированию пленка 30 экструдируется и отвердится до уровня, позволяющего осуществить инкрементальную вытяжку. Согласно патенту США 3484835 может быть получен рисунок тканой тафты, причем биодеградирующую и/или способную к компостированию пленку подвергают инкрементальной вытяжке, используя вытяжное устройство с диагональным и/или ПН и МН воздействием. При вытяжке за один проход через вытяжное устройство 80 с диагональным воздействием при глубине зацепления валков приблизительно 0,216 см на рельефной пленке получают участки, рельеф которых подвергнут вытяжке. Исходный рельеф на участках, не подвергнутых вытяжке, остается преимущественно нетронутым. В течение операции вытяжки тонкие участки будут вытягиваться более эффективно по сравнению с толстыми из-за меньшего сопротивления усилию вытягивания. Кроме того, операция вытяжки ослабляет биодеградирующую и/или способную к компостированию пленку и увеличивает ее общую площадь приблизительно на 44%. Получают подвергнутые вытяжке композитные материалы с толщиной приблизительно 25,4-254 мкм. Увеличение площади, вызванное диагональной вытяжкой, проявляется в увеличении размеров как в направлении оси машины, так и в поперечной направлении. Ослабленный биодеградирующий и/или способный к компостированию композитный материал способствует более успешному протеканию деградации; тем не менее, композитный материал непроницаем для воды, функционируя как подкладка подгузников и прокладок, являющаяся барьером для воды.

Пример

Полностью биодеградирующий и/или способный к компостированию состав, содержащий 80% поликапролактона (Union Carbide's Tone Polymer PCL-787) и 20% смеси модифицированного крахмала с сополимером на основе этилена (Novamont'sMater BI-AFО5H), экструдировали через щель фильеры 20 с получением пленки 30 приблизительно 25,4-30,5 мкм при использовании 6,35 см экструдера 10 со угловой скоростью шнека приблизительно 60 об./мин. и скоростью экструзии приблизительно 0,305 м/с при температуре плавления приблизительно 149oС. Биодеградирующий и/или способный к компостированию нетканый ПЛА из рулона 40 ввели в протяженную ламинирующую обжимающую зону между металлическим валиком 90 и резиновым валиком 100 согласно экструзионной ламинирующей технологии такого типа, как это показано на чертеже, на участке экструзионного ламинирования.

Ламинированный композитный материал 70 с применением вышеуказанных нетканых полимеров А или Б далее подвергали инкрементальной ПН и/или НМ вытяжке для получения биодеградирующего и/или способного к компостированию композитного материала 110, создающего ощущение мягкой тканеподобной субстанции. Этот этап, как показано на чертеже, осуществляется на участке инкрементальной вытяжки.

Таблица содержит данные о различных полотнах, подвергнутых как ПН воздействию (при зацеплении 0,127 см), так и МН воздействию (при зацеплении 0,089 см) для формирования полностью биодеградирующего и/или способного к компостированию полотна.

Изобретение относится к композитным материалам из нетканых составляющих и полимерных пленок, полностью биодеградирующим и/или способным к компостированию и создающим ощущение мягкой тканеподобной субстанции, а также к способу их изготовления, и может быть использовано для получения средств потребности жизнедеятельности человека, в частности для производства предметов гигиены, подгузников, хирургических халатов, простыней, одежды. Полностью биодеградирующий и/или способный к компостированию мягкий тканеподобный композитный материал состоит из полностью биодеградирующей и/или способной к компостированию пленки и полностью биодеградирующего и/или способного к компостированию нетканого волокнистого полотна. Способ изготовления указанного материала включает экструдирование биодеградирующей композиции для получения пленки, ламинирование пленки на нетканое полностью биодеградирующее полотно и инкрементальную вытяжку. Композитный материал получают мягкий, тканеподобный. 2 с. и 7 з.п.ф-лы, 1 ил., 1 табл.

| US 5382461 А, 17.01.1995 | |||

| US 5422172 A, 06.06.1995 | |||

| US 5200247 А, 06.04.1993 | |||

| SU 1514653 A1, 15.10.1989 | |||

| Многослойный материал | 1974 |

|

SU515660A1 |

Авторы

Даты

2002-12-20—Публикация

1998-03-02—Подача