Область применения

Изобретение в основном относится к способу и устройству для предотвращения помпажа при быстром переводе турбокомпрессора из параллельного соединения турбокомпрессоров в автономный режим работы на компрессорной станции газопровода, в особенности к способу, обеспечивающему предотвращение помпажа путем изменения (с заданной скоростью) положения контрольной линии помпажа и, при необходимости, путем изменения скорости торможения турбокомпрессора при его переводе в автономный режим работы.

Предпосылки изобретения

Известны два способа, применяемые в настоящее время для перевода турбокомпрессора из параллельного соединения в автономный режим работы на компрессорной станции газопровода.

Первый способ включает полное открытие противопомпажного (рециркуляционного) клапана с последующим закрытием запорного клапана на выходе из турбокомпрессора и затем уменьшение скорости вращения турбокомпрессора.

Второй способ включает уменьшение скорости вращения турбокомпрессора при автоматической работе его противопомпажного регулятора. Затем при требовании противопомпажного регулятора на удержание рабочей точки турбокомпрессора на контрольной линии помпажа открывают рециркуляционный клапан.

Недостатком первого способа является возникновение увеличивающегося механического воздействия (в особенности вибрации) на рециркуляционный трубопровод. Это обусловлено тем, что расход газа, протекающего через полностью открытый рециркуляционный клапан, значительно превышает расход, необходимый для предотвращения помпажа.

Недостатком второго способа является низкая степень замедления скорости вращения турбокомпрессора, необходимой для предотвращения помпажа, то есть противопомпажный регулятор установлен на открытие рециркуляционного клапана при приближении рабочей точки к линии границы помпажа, а скорость срабатывания регулятора ограничена условиями устойчивости системы управления. Эта уменьшенная скорость торможения турбокомпрессора, переводимого в автономный режим работы, снижает эффективность управления станцией в целом.

Описание изобретения

Настоящее изобретение имеет двойную цель: (1) сокращение времени, необходимого для перевода компрессора в автономный режим работы, и (2) уменьшение риска высоких механических нагрузок (в особенности вибрации) на рециркуляционный трубопровод при торможении компрессора. В основном предложенное изобретение направлено на турбокомпрессоры, применяемые на компрессорных станциях газопроводов, хотя предложенный способ применим и для других групп компрессоров.

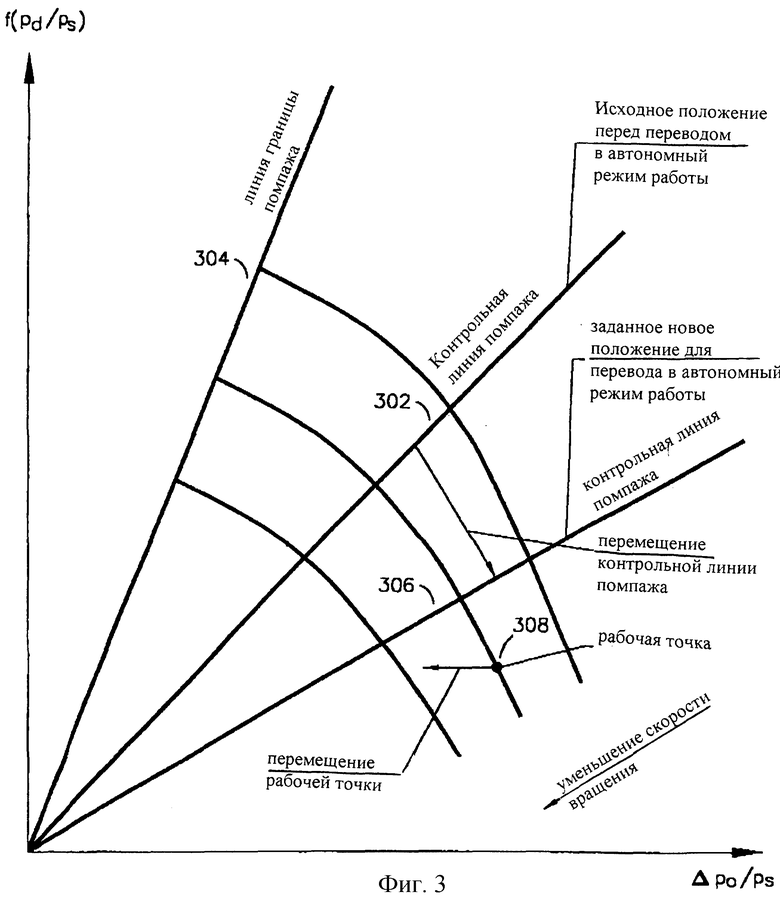

Способ предусматривает перемещение контрольной линии помпажа противопомпажного регулятора в заданное новое положение, более удаленное от линии границы помпажа при торможении компрессора. При подтверждении успешного перехода компрессора в автономный режим работы контрольную линию помпажа с заданной скоростью возвращают в исходное положение. Однако, если рабочая точка компрессора достигла (пересекла) контрольную линию до того, как эта линия достигла своего нового положения, скорость торможения компрессора уменьшают в виде функции (1) расстояния между исходным положением (до торможения) и текущим положением контрольной линии, при котором ее пересекает рабочая точка, и (2) расстояния между исходным положением (до торможения) контрольной линии и заданным новым положением.

На завершение действий по переводу компрессора в автономный режим работы может указывать (а) разность между давлением нагнетания этого компрессора и общим давлением нагнетания оставшихся компрессоров, (b) положение рециркуляционного клапана, (с) скорость вращения компрессора и (d) окончание некоторого периода времени. В соответствии с этим способом уменьшение скорости вращения компрессора прекращается при достижении заданной величины.

Краткое описание чертежей

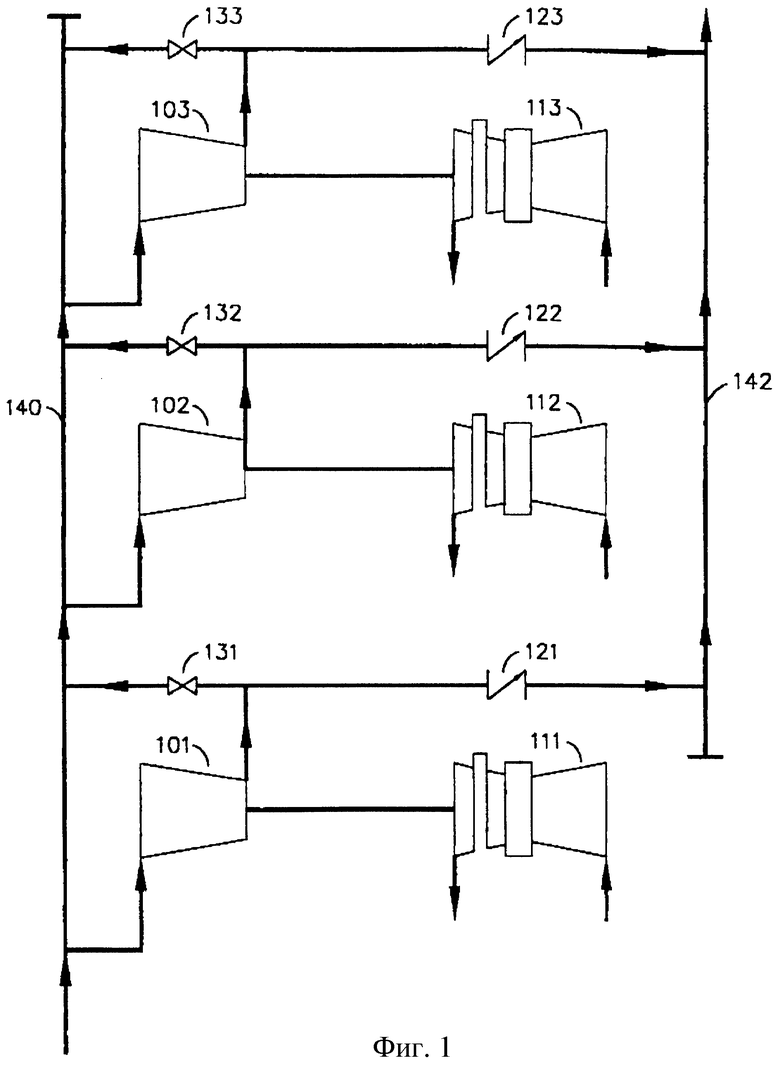

Фиг.1 изображает параллельное соединение трех турбокомпрессоров.

Фиг. 2 изображает функциональную схему системы управления турбокомпрессора.

Фиг.3 изображает характеристику компрессора.

Предпочтительный вариант выполнения изобретения

Хотя это изобретение применимо для групп турбокомпрессоров различных типов, оно в основном относится к компрессорным станциям газопроводов, на которых все компрессоры (соединенные параллельно) имеют общие всасывающий и нагнетательный коллекторы. Кроме того, каждый компрессор снабжен противопомпажным клапаном и противопомпажным регулятором, который управляет этим клапаном. Все приводы (газовые турбины) компрессоров снабжены клапанами управления подачей топлива и регуляторами скорости вращения.

Параллельное соединение турбокомпрессоров изображено на фиг.1 и состоит из трех компрессоров 101, 102, 103 с присоединенными приводами (газовыми турбинами) 111, 112, 113. Каждый блок "компрессор-привод" оснащен запорным клапаном 121, 122, 123 и рециркуляционным клапаном 131, 132, 133; кроме того, эти три блока имеют общий всасывающий коллектор 140 и общий нагнетательный коллектор 142.

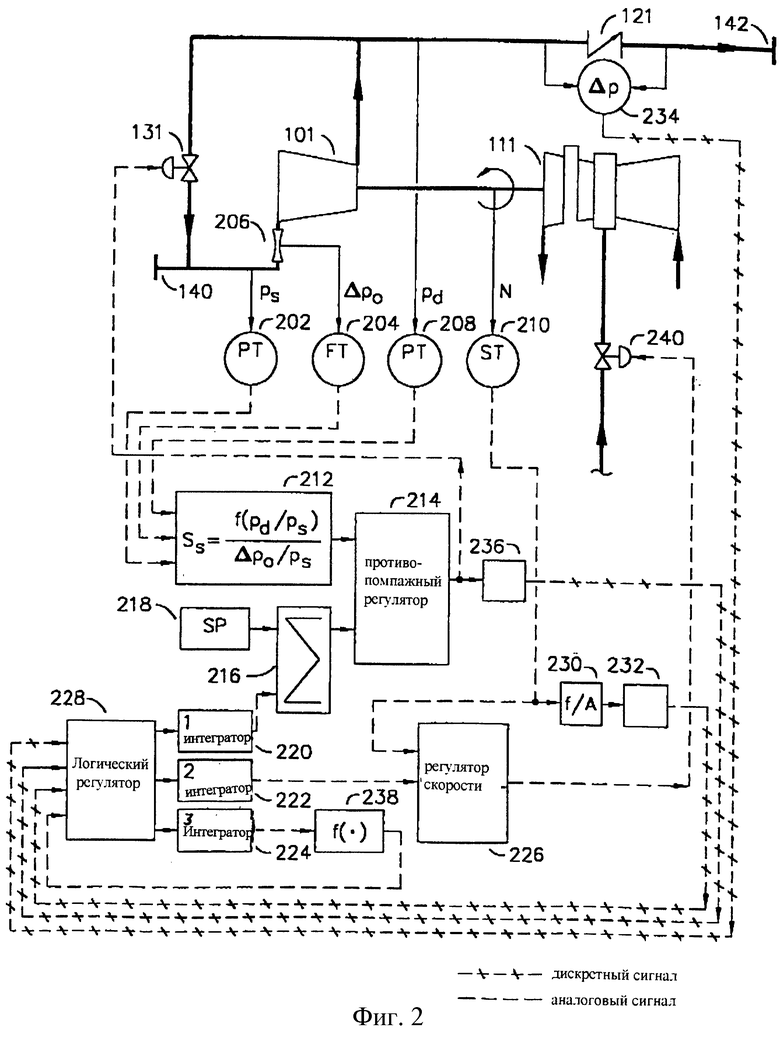

На фиг. 2 изображена функциональная схема блока "компрессор-привод", включающего компрессор 101 и привод 111 (как показано на фиг.1). Этот блок оснащен датчиком (PT-ps) 202 давления всасывания, датчиком (FT-Δpo) 204 перепада давления для расходомера 206, датчиком (РТ-рd) 208 давления нагнетания и датчиком (ST-N) 210 скорости вращения. Датчики PT-ps, FT-Δpo и РТ-рd присоединены к вычислительному блоку 212, вычисляющему противопомпажную управляющую переменную, которая может быть записана в различном виде, например следующим образом

и передающему затем эту переменную в противопомпажный регулятор 214, имеющий кроме этого на входе суммирующий блок 216, в который поступают сигналы от заданной уставки (SP) 218 и от первого из трех интеграторов 220, 222, 224.

Датчик (ST-N) 210 передает сигнал на регулятор 226 скорости и с помощью промежуточных средств через частотно-аналоговый преобразователь 230 сигнала и блок 232 сравнения скорости на логический регулятор 228. Реле (Δp) 234 перепада давления, соединенное параллельно с запорным клапаном 121, передает сигнал непосредственно на логический регулятор 228, в который поступают два дополнительных сигнала: выходной сигнал от блока 236 положения рециркуляционного клапана и выходной сигнал от функционального блока 238. Регулятор 228 в свою очередь передает сигналы трем интеграторам 220, 222, 224, которые передают сигналы соответственно блоку 216, регулятору 226 и блоку 238.

В заключение, когда все соответствующие сигналы получены и обработаны, регуляторы 214 и 226 для сокращения времени, необходимого на перевод турбокомпрессора в автономный режим работы, а также для уменьшения механических нагрузок на рециркуляционный трубопровод следующим образом согласуют свои функции:

- после обработки входных сигналов от блоков 212 и 216 регулятор 214 передает сигнал клапану 131 и одновременно блоку 236;

- после обработки входных сигналов от датчика 210 и второго интегратора 222 регулятор 226 передает сигнал конечному управляющему элементу 240.

Ниже описан порядок действий предлагаемого способа, показанный на функциональной схеме (фиг.2). При инициации процесса перевода компрессора в автономный режим работы выходные сигналы логического регулятора 228 передают трем интеграторам 220, 222, 224, выходные сигналы которых изменяют с заданной скоростью. В результате увеличения выходного сигнала первого интегратора 220 контрольная линия 302 помпажа, как показано на характеристике компрессора, изображенной на фиг. 3, начинает перемещаться (с заданной скоростью) вправо из исходного положения (удаляясь от линии 304 границы помпажа) к заданному новому положению 306. Одновременно на заданную величину уменьшается выходной сигнал второго интегратора 222, и также уменьшается заданная величина скорости вращения. Вслед за этим уменьшается скорость компрессора, и его рабочая точка 308 смещается влево (так как отношение pd/ps является постоянным) в направлении линии границы помпажа, тогда как контрольная линия помпажа продолжает перемещаться к своему новому положению и, соответственно, к рабочей точке.

Вычислительный блок 212 рассчитывает противопомпажную переменную S1, характеризующую положение рабочей точки компрессора по отношению к линии границы помпажа, по следующему уравнению:

в котором величина К является постоянной, причем на линии границы помпажа S1=1.

Клапан 131 открывается по пропорционально-интегральному выходному сигналу (PI) противопомпажного регулятора 214, когда рабочая точка компрессора достигает контрольной линии помпажа (точки пересечения), то есть, когда S= S1+b= 1. Значение S≤1 соответствует положению рабочей точки по отношению к контрольной линии помпажа, a b является коэффициентом безопасности, так что с увеличением величины b расстояние между контрольной линией помпажа и линией границы помпажа увеличивается.

Этот процесс может быть дополнительно описан по двум сценариям, по которым компрессор переводят в автономный режим работы без помпажа или без рециркуляции, превышающей необходимую величину.

Сценарий 1. Сценарий 1 заключается в том, что при уменьшении скорости вращения компрессора контрольная линия помпажа достигает своего заданного нового положения перед тем, как ее пересечет рабочая точка.

При достижении контрольной линией своего нового положения выходной сигнал блока 238 устанавливают на уровне, равном входному сигналу второго интегратора 222, так как выходные сигналы второго и третьего интеграторов 222, 224 изменяются одновременно. Вслед за этим, как только рабочая точка пересечет контрольную линию помпажа, регулятор 214 вырабатывает сигнал на начало открытия клапана 131. В это же время противопомпажный регулятор активизирует заданный сигнал блока 236 положения рециркуляционного клапана, подаваемый непосредственно в регулятор 228 и запускающий логическую операцию, связывающую входной сигнал второго интегратора 222 с выходным сигналом блока 238, уровень которого в этот момент равен уровню источника входного сигнала второго интегратора 222, к которому он был присоединен перед соединением с выходом блока 238.

По мере уменьшения выходного сигнала второго интегратора наступающее уменьшение скорости вращения компрессора (посредством регулятора 226) продолжается с заданной скоростью.

Благодаря удовлетворению условия закрытия клапана 121 и дальнейшему понижению скорости перепад (Δp) давления в запорном клапане достигает уставки реле 234 перепада давления. Этот сигнал реле (соответствующий закрытому положению запорного клапана после действий по переводу компрессора в автономный режим работы) передают на логический регулятор 228 и обрабатывают в нем, а регулятор 228 в свою очередь передает сигналы первому и третьему интеграторам 220, 224 для возврата их выходных сигналов к прежним значениям.

Уменьшение скорости вращения компрессора продолжается до достижения уставки в блоке 232 сравнения скорости, после чего второй интегратор 222 отсоединяется от логического регулятора, и уменьшение скорости вращения компрессора прекращается.

Сценарий 2. Сценарий 2 заключается в том, что при уменьшении скорости вращения компрессора его рабочая точка пересекает контрольную линию помпажа перед тем, как эта линия достигнет своего заданного нового положения.

При пересечении рабочей точки 308 контрольной линии сигнал блока 236 положения рециркуляционного клапана поступает на логический регулятор 228. В результате этого блок 238 инициирует логическую операцию, связывающую входной сигнал второго интегратора 222 с выходным сигналом функционального блока 238, который меньше входного сигнала второго интегратора 222 перед присоединением к блоку 238. Результирующее уменьшение выходного сигнала второго интегратора 222 и последующее уменьшение скорости компрессора продолжается с меньшей скоростью, чем до пересечения рабочей точкой контрольной линии помпажа. Эта меньшая скорость вычисляется в виде функции отношения расстояний между (1) исходным положением 302 контрольной линии помпажа и точкой ее пересечения с рабочей точкой турбокомпрессора и между (2) исходным положением контрольной линии помпажа и ее новым заданным положением 306.

При определении меньшей скорости торможения (когда рабочая точка находится на контрольной линии помпажа) рабочая точка находится ближе к линии границы помпажа, чем она находилась бы при процессе по сценарию 1.

Соотношение между выходным сигналом третьего интегратора 224 и скоростью замедления (в момент пересечения рабочей точкой контрольной линии) обеспечено блоком 238. Выходной сигнал третьего интегратора останавливает изменение скорости замедления, а выходной сигнал первого интегратора 220 продолжает уменьшаться, в результате чего быстрее открывается клапан 131.

Скорость торможения увеличивается до своего исходного значения с (1) появлением сигнала от реле 234, с (2) отсоединением второго интегратора 222 от выхода блока 238 и со (3) связью второго интегратора 222 с источником сигнала, к которому вход второго интегратора был присоединен до соединения с выходом блока 238. Сценарий 2 завершается аналогично сценарию 1.

Также могут быть использованы другие показатели успешного перехода компрессора в автономный режим работы, а именно:

- заданная скорость компрессора,

- заданное положение рециркуляционного клапана,

- истечение заданной временной задержки.

Очевидно, что в свете изложенного выше возможны другие модификации и варианты настоящего изобретения. Поэтому следует отметить, что в объеме прилагаемой формулы возможны иные варианты применения изобретения, нежели те, что описаны выше.

Процесс быстрого перевода турбокомпрессора из параллельного соединения в автономный режим работы на компрессорной станции газопровода может сопровождаться нарастающим механическим воздействием (в особенности вибрации) на рециркуляционный трубопровод и дополнительным риском возникновения помпажа компрессора. В связи с этим изобретение относится к способу и устройству для уменьшения вибрационных нагрузок и усиления эффективности предотвращения помпажа при инициации перевода турбокомпрессора в автономный режим работы путем изменения положения контрольной линии помпажа с ее перемещением с заданной скоростью из исходного положения в заданное новое положение и уменьшения скорости торможения турбокомпрессора при пересечении рабочей точкой контрольной линии помпажа перед достижением этой линии своего нового положения. По завершении действий по переводу турбокомпрессора в автономный режим работы контрольная линия возвращается в исходное положение, а уменьшение скорости компрессора прекращается по достижении ею заданной величины. 2 с. и 14 з.п. ф-лы, 3 ил.

| US 4595340 А, 17.06.1986 | |||

| СПОСОБ СТАБИЛИЗАЦИИ ЗАПАСА ГАЗОДИНАМИЧЕСКОЙ УСТОЙЧИВОСТИ ТУРБОКОМПРЕССОРА | 1995 |

|

RU2098669C1 |

| Способ обнаружения предпомпажного режима центробежного компрессора | 1979 |

|

SU773314A1 |

| ЭНЕРГОЭФФЕКТИВНОЕ ОТАПЛИВАЕМОЕ ЗДАНИЕ С ТЕПЛИЦЕЙ | 2015 |

|

RU2606891C1 |

| GB 1522975, 31.08.1978. | |||

Авторы

Даты

2002-12-20—Публикация

1998-12-22—Подача