Область изобретения

Настоящее изобретение относится к композициям на основе эпоксидной смолы, пригодным для защитных покрытий и тому подобного, в частности к эпоксидно-полисилоксановой полимерной композиции, имеющей улучшенные свойства гибкости, атмосферостойкости, прочности на сжатие и химической устойчивости.

Предпосылки создания изобретения

Эпоксидные материалы для покрытий хорошо известны и получили промышленное применение в качестве защитных и декоративных покрытий для стали, алюминия, электролитически осажденного цинка, дерева и бетона в технической эксплуатации, морском флоте, строительстве, архитектуре, авиации и на рынках готовых продуктов. Основные сырьевые материалы, используемые для получения этих покрытий, обычно включают в качестве основных компонентов (а) эпоксидную смолу, (б) отвердитель и (в) красящий или наполняющий компонент.

Известные материалы для покрытий на основе эпоксидов часто содержат несколько компонентов в дополнение к эпоксидной смоле, отвердителю и пигменту/наполнителю, таких как нереакционноспособные и реакционноспособные разбавители, включая моно- и диэпоксиды, пластификатор, битумные и асфальтовые наполнители, активаторы адгезии, суспендирующие агенты и тиксотропные вещества, поверхностно-активные вещества, ингибиторы коррозии, стабилизаторы против действия ультрафиолетового света, катализаторы и модификаторы реологических свойств. Как полимерный, так и отверждающий компоненты могут содержать также летучие органические растворители, которые используют для снижения вязкости композиции, при этом обеспечивается консистенция, подходящая для применения распылением с помощью обычного воздушного, безвоздушного или электростатического распыляющего оборудования.

Защитные покрытия на основе эпоксидов обладают многими свойствами, которые делают их желательными в качестве материалов для покрытий. Они без труда доступны и легко применяются целым рядом методов, включая распыление, прикатку и нанесение кистью. Они хорошо пристают к стали, бетону и другим субстратам, имеют низкие скорости проницания паров влаги и действуют как барьерные материалы по отношению к воде и к вхождению хлоридного и сульфатного ионов, обеспечивают прекрасную защиту от коррозии под действием разнообразных атмосферных условий и имеют высокую устойчивость ко многим химическим веществам и растворителям.

Материалы для покрытии на основе эпоксидов обычно не обладают высокой устойчивостью к атмосферным воздействиям на солнечном свету. Хотя такие покрытия сохраняют свою химическую и коррозионную устойчивость, выдержка под действием ультрафиолетового компонента солнечного света приводит к явлению поверхностной деструкции, известному как выцветание, которое изменяет как блеск, так и цвет исходного покрытия. Там, где желательно или необходимо сохранение цвета и блеска, защитные покрытия на основе эпоксидов обычно покрывают сверху более атмосферостойкими покрытиями, например алкидными, винильными или покрытиями из алифатических полиуретанов. Конечным результатом является двойная или иногда тройная покрывающая система, которая обеспечивает устойчивость к коррозии и атмосферостойкость, но которая также трудоемка и дорога в применении.

Таким образом, хотя материалы для покрытий на основе эпоксидов получили широкое промышленное применение, тем не менее сохраняется необходимость в материалах на основе эпоксидов с улучшенным сохранением цвета и блеска, лучшей химической и коррозионной устойчивостью и улучшенной устойчивостью к механическим повреждениям. Требуются новые материалы эпоксидных покрытий для соблюдения новых правительственных предписаний по окружающей среде и охране здоровья. Требуются материалы эпоксидных покрытий с улучшенным сохранением цвета и блеска повсюду, где они могут выдерживаться на солнечном свету. Желательно эпоксидное покрытие, которое не выцветает и не требует атмосферостойкого наружного покрытия. Требуются материалы для покрытий с улучшенной устойчивостью к химическому воздействию, коррозии, ударам и истиранию как для первичных, так и вторичных химических емкостных устройств, для защиты стали и бетона в химии, энергопроизводстве, рельсовом транспорте, обработке сточной и отработанной воды и промышленности по производству бумаги и переработке древесины.

Прежде эпоксидные покрытия с улучшенной атмосферостойкостью получали их модификацией акрилатной смолой или отверждение исходно атмосферостойких эпоксидных смол, например сорбитоглицидиловых эфиров, гидрированных продуктов реакции бисфенола А и эпихлоргидрина и совсем недавно эпоксифункциональных соэтерифицированных меламиновых смол от Monsanto полиамидом, циклоалифатическим амином или акрилатными смолами с карбоксильными функциональными группами или полиэфирными смолами. Другой подход состоял в использовании эпоксидированных полиэфирных смол в сочетании с определенными связующими с карбоксильными функциональными группами. Хотя эти покрытия имеют улучшенную атмосферостойкость, их химическая в коррозионная устойчивость обычно ниже, чем у покрытий на основе эпоксидных смол, описанных ранее.

Следовательно, цель настоящего изобретения заключается в том, чтобы получить композицию для покрытии на основе эпоксидов, имеющую улучшенную устойчивость к химикатам, коррозии и атмосферным воздействиям.

Сущность изобретения

Эпоксидно-полисилоксановую композицию получают согласно принципам настоящего изобретения смешением следующих ингредиентов:

(а) полимерного компонента на основе смеси неароматической эпоксидной смолы, имеющей, по меньшей мере, две 1,2-эпоксидных группы, с полисилоксаном;

(б) дифункционального аминного отверждающего компонента, который может быть замещен полностью или частично аминосиланом;

(в) возможно, катализатора;

(г) красящего или наполняющего компонента; и

(д) воды.

Эту эпоксидно-полисилоксановую композицию получают с использованием в интервале, приблизительно, 10-60 весовых процентов неароматической эпоксидной смолы, 15-60 весовых процентов полисилоксана, 5-40 весовых процента аминного отвердителя и до, приблизительно, пяти весовых процентов катализатора.

Вышеуказанные ингредиенты реагируют с образованием композиции в виде невзаимопроникающей сетки, которая представляет собой непрерывную фазу эпоксидно-полисилоксанового сополимера. Эпоксидно-полисилоксановые композиции настоящего изобретения демонстрируют улучшенную устойчивость к ультрафиолетовому облучению и атмосферному воздействию на солнечном свету, а также улучшенную химическую и коррозионную устойчивость по сравнению с обычными покрытиями на основе эпоксидной смолы. Кроме того, эпоксидно-полисилоксановые композиции настоящего изобретения демонстрируют сохранение цвета и блеска, которое приближается к уровню, показываемому алифатическими полиуретанами, и может, в зависимости от применения, избавлять от необходимости в наружном покрытии.

Подробное описание изобретения

Эпоксидно-полисилоксановую композицию получают согласно принципам настоящего изобретения смешением в присутствии воды;

(а) полимерного компонента, представляющего собой неароматическую эпоксидную смолу и полисилоксан;

(б) отверждающего компонента;

(в) возможно, оловоорганического катализатора; и

(г) возможно, красящего и/или наполняющего компонента.

Эпоксидно-полисилоксановые композиции настоящего изобретения могут также содержать другие компоненты, такие как кодификаторы реологических свойств, пластификаторы, тиксотропные агенты, противовспенивающие агенты и растворители и тому подобные, чтобы достигнуть желаемых свойств, к которым стремится пользователь.

Полимерный компонент представляет собой смесь эпоксидной смолы и полисилоксана. Эпоксидные смолы, применимые при получении эпоксидно-полисилоксановой композиции, являются неароматическими гидрированными эпоксидными смолами, которые содержат более одной 1,2-эпоксидной группы на молекулу. Предпочтительная неароматическая эпоксидная смола содержит две 1,2-эпоксидные группы на молекулу. Эта эпоксидная смола предпочтительна в жидкой, а не твердой форме, имеет эпоксидный эквивалентный вес в интервале от, приблизительно, 100 до 5000 и имеет химическую реакционноспособность около двух.

Предпочтительные эпоксидные смолы включают неароматические гидрированные циклогександиметанольные и глицидиловые эфиры гидрированных эпоксидных смол бисфенола А, такие как Epon DPL-862, Ероnех 1510, Heloxy 107 и Eponex 1513 (гидрированная эпоксидная смола из бисфенола А и эпихлоргидрина) от Shell Chemical в Хьюстоне, Техас; Santolink LSE-120 от Monsanto, расположенной в Спрингфилде, Массачусетс; Epodil 757 (диглицидиловый эфир циклогександиметанола) от Pacific Anchor, расположенной в Аллентауне, Пенсильвания; Araldite XUGY358 и PY327 от Ciba Geigy, расположенной в Хотхорне, Нью-Йорк; Epirez 505 от Rhone-Poulenc, расположенной в Лунc-вилле, Кентукки; Aroflint 393 и 607 от Reichold Chemicals, расположенной в Пенсакола, Флорида; и ERL4221 от Union Carbide, расположенной в Тарритауне, Нью-Йорк. Другие подходящие неароматические эпоксидные смолы включают DER 732 и DER 736; Heloxy 67, 68, 107, 48, 84, 505 и 71, каждая от Shell Chemical; PolyBD-605 от Arco Chemical из Ньютаун Сквер, Пенсильвания; Erisys GE-60 от CVC Specialty Chemicals, Черру Хилл, Нью-Джерси; и Fineclad A241 от Reichold Chemical.

Такие неароматические гидрированные эпоксидные смолы желательны из-за их ограниченной реакционноспособности около двух, которая способствует образованию линейного эпоксидного полимера и препятствует образованию сшитого эпоксидного полимера. Полагают, что получающийся линейный эпоксидный полимер, образованный присоединением отвердителя к эпоксидной смоле, отвечает за улучшенную атмосферостойкость этой композиции. Использование таких неароматических эпоксидных смол для образования атмосферостойкого защитного покрытия прежде никогда не исследовалось вследствие ограниченной реакционноспособности этой эпоксидной смолы и, следовательно, ощутимой неспособности этой смолы отверждаться при образовании защитного покрытия.

Предпочтительная эпоксидно-полисилоксановая композиция содержит в интервале от 10 до 60 весовых процентов эпоксидной смолы. Если композиция содержит менее, приблизительно, 10 весовых процентов эпоксидной смолы, химическая устойчивость покрытия будет подвергаться риску. Если композиция содержит более, приблизительно, 60 весовых процентов эпоксидной смолы, будет подвергаться риску атмосферостойкость покрытия. Особенно предпочтительные композиции содержат, приблизительно, 25 весовых процентов неароматической эпоксидной смолы.

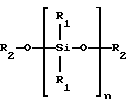

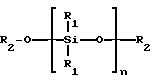

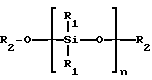

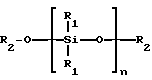

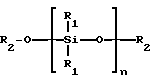

Что касается полисилоксана, используемого для получения полимерного компонента, предпочтительные полисилоксаны включают, но не исключительно, полисилоксаны, имеющие следующую формулу:

где каждый R1 выбран из группы, включающей гидроксильную группу и алкильную, арильную и алкоксидную группы, имеющие до шести атомов углерода. Каждый R2 выбран из группы, включающей водород и алкильную и арильную группы, имеющие до шести атомов углерода. Предпочтительно, чтобы R1 и R2 содержали группы, имеющие менее шести атомов углерода, чтобы делать более легким быстрый гидролиз полисилоксана, реакция которого управляется летучестью спиртового продукта гидролиза. Группы R1 и R2, имеющие более шести атомов углерода, имеют тенденцию ослаблять гидролиз полисилоксана вследствие относительно низкой летучести их спиртового аналога.

Предпочтительно, чтобы n был выбран так, чтобы полисилоксановый ингредиент имел молекулярный вес в интервале от, приблизительно, 400 до, приблизительно, 10000. Полисилоксановый ингредиент, имеющий молекулярный вес менее, приблизительно, 400, может давать композицию, которая будет хрупкой. Полисилоксановый ингредиент, имеющий молекулярный вес более, приблизительно, 10000, может давать композицию, имеющую вязкость за пределами желательного интервала, приблизительно, от 3000 до 15000 сантипуаз (сП) при 20oС, делая композицию слишком вязкой для применения без добавки растворителя свыше требований к принятому содержанию летучих органических веществ.

Предпочтительными полисилоксановыми ингредиентами являются полисилоксаны с алкоксидными и силанольными функциональными группами. Особенно предпочтительными полисилоксанами с алкоксидными функциональными группами являются полисилоксаны с метоксифункциональными группами и включают, но не исключительно: DC-3074 и DC-3037 от Dow Corning; GE SR191, SY-550 и SY-231 от Wacker, расположенной в Адриан, Мичиган. Предпочтительные полисилоксаны с силанольными функциональными группами включают, но не исключительно, промежуточные соединения Dow Corning DC840, Z6018, Q1-2530 и 6-2230.

Предпочтительная эпоксидно-полисилоксановая композиция содержит в интервале от 15 до 60 весовых процентов полисилоксана. Использование количества полисилоксанового ингредиента за пределами этого интервала может давать композицию, имеющую худшие атмосферостойкость и химическую устойчивость. Особенно предпочтительные эпоксидно-полисилоксановые композиции содержат, приблизительно, 30 весовых процентов полисилоксана.

Отверждающий компонент содержит амин, выбранный из общих классов алифатических аминов, аддуктов алифатических аминов, полиамидоаминов, циклоалифатических аминов и аддуктов циклоалифатических аминов, ароматических аминов, оснований Манниха и кетиминов. Предпочтительный отверждающий компонент содержит дифункциональный амин, то есть амин, имеющий два активных водорода, который может быть замещен полностью или частично аминосиланом, имеющим общую формулу:

Y-Si-(O-X)3,

где Y - это H(HNR)a, и где "а" равно единице, каждый R является дифункциональным органическим радикалом, выбранным независимо из группы, включающей арильные, алкильные, диалкиларильные, алкоксиалкильные и циклоалкильные радикалы, и где R может меняться внутри каждой молекулы Y. Каждое Х может быть одинаковым или различным и ограничивается алкильными, гидроксиалкильными, алкоксиалкильными и гидроксиалкоксиалкильными группами, содержащими менее, приблизительно, шести атомов углерода. В отверждающем компоненте может присутствовать, по меньшей мере, 0,7 эквивалента амина или 0,2 моля аминосилана на эквивалент эпоксида.

Предпочтительные аминосиланы включают, но не исключительно: аминоэтиламинопропилтриэтоксисилан, н-фениламинопро-пилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил-3-аминопропил-трис-2-этилгексоксисилан, н-аминогексиламинопропилтриметоксисилан и трисаминопропил-трис-метоксиэтоксисилан.

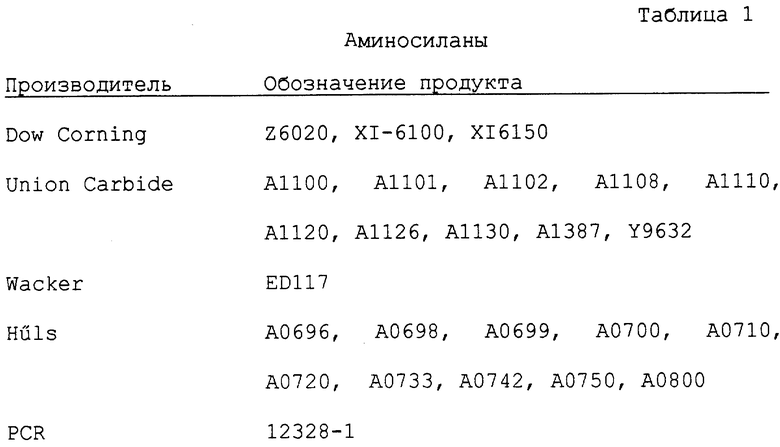

Производители и торговые названия некоторых аминосиланов, применимых в настоящем изобретении, перечислены в таблице 1.

Предпочтительными аминосиланами являются дифункциональные силаны, которые включают аминопропилтриметоксисилан и аминопропилтриэтоксисилан. Особенно предпочтительным является аминосилан Union Carbide A1100. Дифункциональный аминосилан желателен, поскольку обнаружили, что сочетание аминосилана, имеющего реакционноспособность два, то есть имеющего только два аминных водорода, реагирует с неароматическим эпоксидом, также имеющим реакционноспособность два, с образованием линейного несшитого эпоксидного полимера, которые показывает улучшенную атмосферостойкость.

Такие предпочтительные амины и аминосиланы дают эпоксидно-полисилоксановые композиции, которые, когда их применяют в качестве покрытия субстрата, обнаруживают превосходную атмосферостойкость в смысле сохранения как цвета, так и блеска. Предпочтительная эпоксидно-полисилоксановая композиция содержит в интервале от 5 до 40 весовых процентов амина и/или аминосилана. Использование количества аминного и/или аминосиланового ингредиента за пределами этого интервала может давать композицию, имеющую худшую атмосферостойкость и химическую устойчивость. Особенно предпочтительная эпоксидно-полисилоксановая композиция содержит, приблизительно, 15 весовых процента амина и/или аминосилана. В соответствии с этим, предпочтительная композиция для покрытий согласно практике настоящего изобретения может содержать весовое отношение полисилоксана к амину и/или аминосилану приблизительно два к одному.

При получении эпоксидно-полисилоксановых композиций настоящего изобретения количественное соотношение отверждающего компонента к полимерному компоненту может изменяться в широком интервале, независимо от того, выбирают отвердитель из общего класса аминов, из аминосиланов вышеуказанной общей формулы или из любого их сочетания. В общем, компонент эпоксидной смолы отверждают достаточным количеством отвердителя, чтобы обеспечить, по меньшей мере, от, приблизительно, 0,7 до, приблизительно, 1,2 весовых эквивалентов амина на 1 весовой эквивалент эпоксида или, по меньшей мере, 0,2 моля аминосилана на весовой эквивалент эпоксида. Если количество добавленного отвердителя обеспечивает менее 0,7 весовых эквивалентов амина на весовой эквивалент эпоксида, получаемая покрывающая и нижележащая композиция будет показывать долгое время сшивки и иметь худшие атмосферостойкость и химическую устойчивость. Если количество добавленного отвердителя обеспечивает более 1,2 весовых эквивалентов амина на весовой эквивалент эпоксида, покрывающая и нижележащая композиция будет показывать помутнение и маслянистость поверхности.

Эпоксидно-полисилоксановые композиции настоящего изобретения составлены для применения с помощью обычного воздушного, безвоздушного, безвоздушного со вспомогательным воздухом и электростатического распылительного оборудования, кисти или валика. Предполагается, что композиции используют в качестве защитных покрытий для стали, электролитически осажденного цинка, алюминия, бетона и других субстратов при толщине сухой пленки в интервале от 25 микрон до, приблизительно, двух миллиметров. В соответствии с этим, красящие или наполняющие ингредиенты, применимые при получении композиции, выбирают из мелкодисперсного материала, предпочтительно имеющего, по меньшей мере, 90 весовых процентов частиц выше 325 меш по американскому стандарту сит.

Подходящие пигменты могут быть выбраны из органических и неорганических цветных пигментов, которые могут включать двуокись титана, технический углерод, ламповую сажу, окись цинка, природные и синтетические красный, желтый, коричневый и черный окислы железа, толуидиновый и бензидиновый желтый, фталоцианиновые синий и зеленый, карбазольный фиолетовый и сухие разбавители пигментов, включая размолотую и кристаллическую окись кремния, сульфат бария, силикат магния, силикат кальция, слюду, слюдообразную окись железа, карбонат кальция, порошок цинка, алюминий и алюмосиликат, гипс, полевой шпат и тому подобные. Понятно, что количество пигмента, которое используют для получения композиции, меняется в зависимости от особенности применения композиции и может быть равно нулю, когда желательна чистая композиция. Предпочтительная эпоксидно-полисилоксановая композиция может содержать до, приблизительно, 50 весовых процентов мелкодисперсного пигмента и/или наполнителя. Использование более 50 весовых процентов мелкодисперсного красящего и/или наполняющего ингредиента может давать композицию, слишком вязкую для применения. В зависимости от особенностей конечного использования, предпочтительная композиция для покрытия может содержать, приблизительно, 20 весовых процентов мелкодисперсного наполнителя и/или пигмента.

Красящий и/или наполняющий ингредиент обычно добавляют к порции эпоксидной смолы полимерного компонента и диспергируют с помощью смесителя Каули до, по меньшей мере, 3 степени измельчения по Хегману или, в ином случае, размалывают на шаровой иди песочной мельнице до той же степени измельчения перед добавлением полисилоксанового ингредиента. Выбор мелкодисперсного пигмента или наполнителя и диспергирование или размалывание до, приблизительно, 3 степени измельчения по Хегману позволяет для распыления смешанных полимерного и сшивающего компонентов использовать обычное воздушное, безвоздушное со вспомогательным воздухом, безвоздушное и электростатическое распылительное оборудование и обеспечивает гладкий, однородный вид поверхности после применения.

Вода является важным ингредиентом настоящего изобретения и должна присутствовать в количествах, достаточных, чтобы вызывать как гидролиз полисилоксана, так и последующую конденсацию силанолов. Источниками воды являются, главным образом, атмосферная влажность и адсорбированная влага на красящем или наполняющем материале. Дополнительную воду можно добавлять для ускорения отверждения в зависимости от окружающих условий, таких как использование покрывающей и нижележащей композиции в сухой внешней среде. Предпочтительная эпоксидно-полисилоксановая композиция содержит до стехиометрического количества воды для облегчения гидролиза. Композиции, которые получают без дополнительной воды, могут не содержать количество влаги, необходимое для реакции гидролиза и конденсации, и могут, следовательно, давать продукт композиции, имеющий недостаточную степень ультрафиолетовой, коррозионной н химической устойчивости. Композиции, которые получены с использованием более, приблизительно, двух весовых процентов воды, имеют тенденцию гидролизоваться и полимеризоваться с образованием нежелательного геля перед применением. Особенно предпочтительную эпоксидно-полисилоксановую композицию получают при использовании, приблизительно, одного весового процента воды.

По желанию, воду можно добавлять либо к эпоксидной смоле, либо к полиаминному отвердителю. Другие источники воды могут включать следовые количества, присутствующие в эпоксидной смоле, полиаминном отвердителе, разбавляющем растворителе или других ингредиентах. Воду можно также включать при использовании кетиминов или смесей спирт - растворитель - вода, как описано в патенте США 4250074, который приведен при ссылке. Независимо от своего источника, общее количество воды, которое используется, должно быть стехиометрическим количеством, необходимым для облегчения реакции гидролиза. Вода, превышающая стехиометрическое количество, нежелательна, так как избыток воды вызывает снижение блеска поверхности окончательно отвержденного продукта композиции.

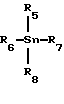

До, приблизительно, пяти весовых процентов катализатора может быть добавлено к полимерному компоненту или может быть добавлено в качестве совершенно отдельного компонента, чтобы ускорить высушивание и отверждение модифицированных эпоксидных покрытий и материалов для половых покрытий настоящего изобретения. Применимые катализаторы включают металлические сиккативы, хорошо известные в лакокрасочной промышленности, например, цинк, марганец, цирконий, титан, кобальт, железо, свинец и олово, каждый в форме октаноатов, неодеканоатов и нафтанатов. Подходящие катализаторы включают оловоорганические катализаторы, имеющие общую формулу

где R5 и R6 каждый выбран из группы, включающей алкильные, арильные и алкоксильные группы, имеющие до одиннадцати атомов углерода, и где R7 и R8 каждый выбран из тех же самых групп, что R5 и R6, или из группы, включающей неогранические атомы, такие как галогены, сера или кислород. Дилаурат дибутилолова, диацетат дибутилолова, органотитанаты, ацетат натрия и алифатические вторичные или третичные полиамины, включая пропиламин, этиламиноэтанол, триэтаноламин, триэтиламин и метилдиэтаноламин, можно использовать по отдельности или в сочетании для ускорения гидролитической поликонденсации полисилоксана и силана. Предпочтительным катализатором является дилаурат дибутилолова.

Эпоксидно-полисилоксановые композиции настоящего изобретения являются обычно низковязкими и могут быть использованы распылением без добавления растворителя. Однако могут быть добавлены органические растворители для улучшения распыления и применения с помощью электростатического распыляющего оборудования или для улучшения течения и выравнивания и внешнего вида при применении кисти, валика или стандартного воздушного и безвоздушного распыляющего оборудования. Примерные растворители, применимые для этой цели, включают сложные эфиры, простые эфиры, спирты, кетоны, гликоля и тому подобные. Максимальное количество растворителя, добавляемого к композициям настоящего изобретения, ограничивается правительственным постановлением по Акту о чистоте воздуха, приблизительно, 420 граммами растворителя на литр композиции.

Эпоксидно-полисилоксановые композиции настоящего изобретения могут также содержать модификаторы реологических свойств, пластификаторы, противовспенивающие агенты, тиксотропные агенты, агенты для увлажнения пигментов, битумные и асфальтовые наполнители, противоусадочные агенты, разбавители, УФ-стабилизаторы, агенты для удаления воздуха и диспергирующие добавки. Предпочтительная эпоксидно-полисилоксановая композиция может содержать до, приблизительно, десяти весовых процентов таких модификаторов и агентов.

Эпоксидно-полисилоксановые композиции настоящего изобретения поставляют в виде системы в двух упаковках в защищенных от влаги емкостях. Одна упаковка содержит эпоксидную смолу, полисилоксан, любой красящий и/или наполняющий ингредиент, добавки и, по желанию, растворитель. Вторая упаковка содержит полиамин и/или аминосилан и, возможно, катализаторы или ускоряющие агенты.

Эпоксидно-полисилоксановые композиции настоящего изобретения могут применяться и полностью отверждаются при окружающих температурных условиях в интервале от, приблизительно, -6 до 50oС. При температурах ниже -18oС отверждение серьезно замедляется. Однако композиции настоящего изобретения могут быть применены при температурах спекания или отверждения до 150 и до 200oС.

Хотя нежелательно связываться любой специальной теорией, предполагают, что эпоксидно-полисилоксановые композиции настоящего изобретения отверждаются: (1) реакцией эпоксидной смолы с аминным и/или аминосилановым отвердителем с образованием полимеров с эпоксидными цепями; (2) гидролитической поликонденсацией полисилоксанового ингредиента с образованием спирта и полисилоксанового полимера; и (3) сополимеризацией полимеров с эпоксидной цепью с полисилоксановым полимером с образованием полностью отвержденной эпоксидно-полисилоксановой полимерной композиции. Когда для составления отверждающего компонента используют аминосилан, аминные звенья аминосилана подвергаются реакции эпоксидноаминного присоединения, а силановые звенья аминосилана подвергаются гидролитической поликонденсации с полисилоксаном. В своей отвержденной форме эпоксидно-полисилоксановая композиция существует как однородно диспергированная система фрагментов линейных эпоксидных цепей, которые сшиты непрерывной полисилоксановой полимерной цепью, при этом образуется химическая структура невзаимопроникающей полимерной сетки, которая имеет существенные преимущества перед обычными эпоксидными системами.

Когда смешивают ингредиенты, предполагают, что силановое звено аминосиланового ингредиента конденсируется с полисилоксановым ингредиентом, а эпоксидная смола подвергается удлинению цепи реакцией с аминогруппами, подвешенными к полисилоксану, с образованием полностью отвержденной эпоксидно-полисилоксановой полимерной композиции. Предполагают, что в такой реакции эпоксидная смола функционирует как усилитель сшивки, который добавляет плотность сшивки композиции без уменьшения полезных особенностей полисилоксана.

Отдельно эпоксидная смола реагирует с аминосиланом с образованием фрагментов цепей эпоксидного полимера, а полисилоксан и аминосилан подвергаются гидролитической поликонденсации с образованием полисилоксанового полимера. Кинетика реакции каждого вида полимеризации существенно отличается, в связи с этим предотвращается образование взаимопроникающей полимерной сетки. Например, время полимеризации эпоксидной смолы приблизительно в шесть раз больше времени полимеризации полисилоксанового полимера. Предполагают, что относительно большое количество времени требуется для полимеризации неароматнческой эпоксидной смолы вследствие малой реакционноспособности, присущей неароматическим эпоксидным смолам, по сравнению с высокой реакционноспособностью ароматических или ненасыщенных эпоксидных смол.

В конечном счете, химические и физические свойства эпоксидно-полисилоксановой композиции настоящего изобретения определяются разумным выбором эпоксидной смолы, полисилоксана, аминного и/или аминосиланового отвердителя и красящего или наполняющего компонентов. Эпоксидно-полисилоксановая композиция, которую получают смешением дифункционального аминосилана с неароматической эпоксидной смолой, демонстрирует улучшенную устойчивость к щелочи, является атмосферостойкой, позволяет обеспечить неограниченное число повторных покрасок, обеспечивает устойчивость к истиранию лучшую, чем полиуретан, которая в полной мере непредсказуема, поскольку силоксановые полимеры и эпоксидные полимеры, как известно, имеют исключительно высокую устойчивость к истиранию. Эпоксидно-полисилоксановые композиции настоящего изобретения показывают неожиданное и удивительное улучшение устойчивости к химической коррозии и атмосферным воздействиям, а также высокую прочность на разрыв и сжатие и прекрасные ударопрочность и устойчивость к истиранию.

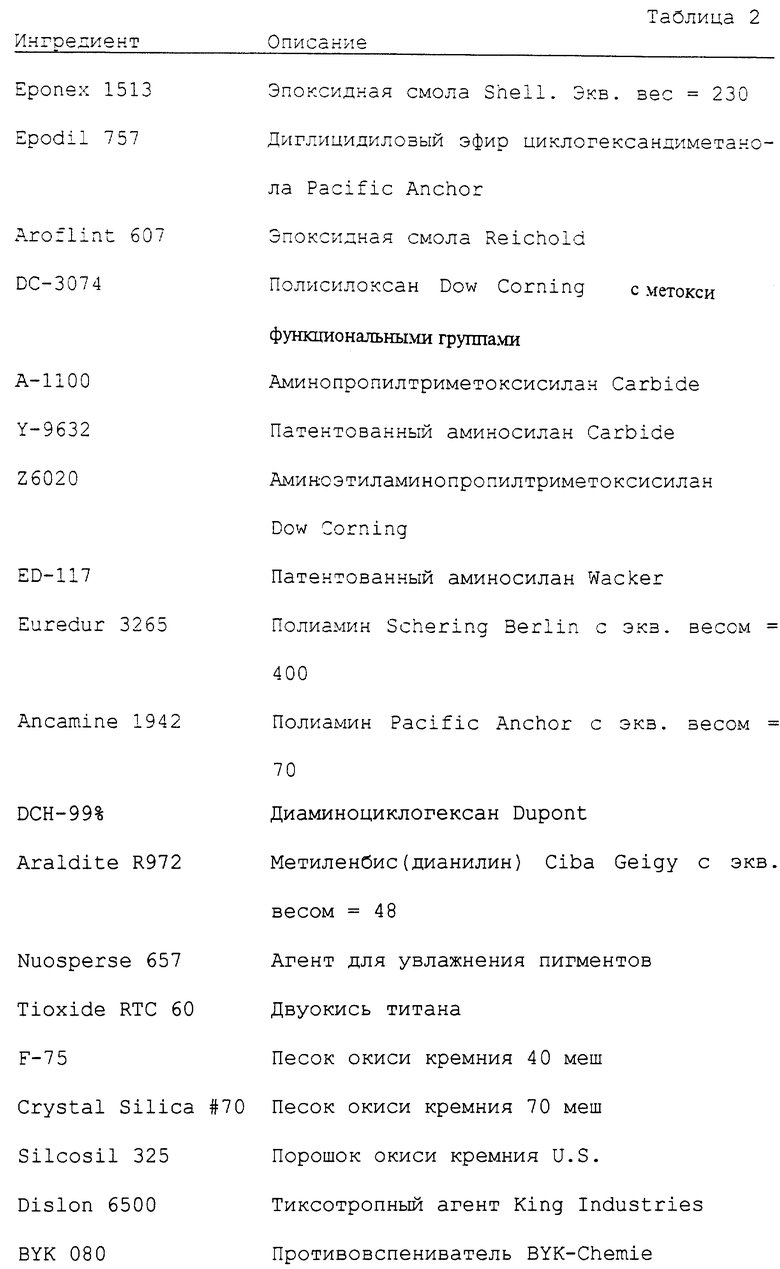

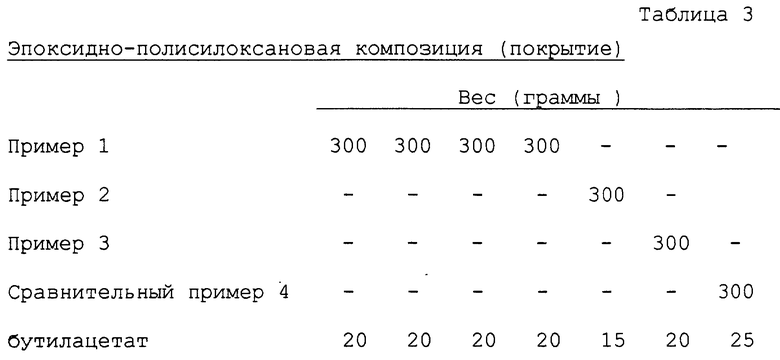

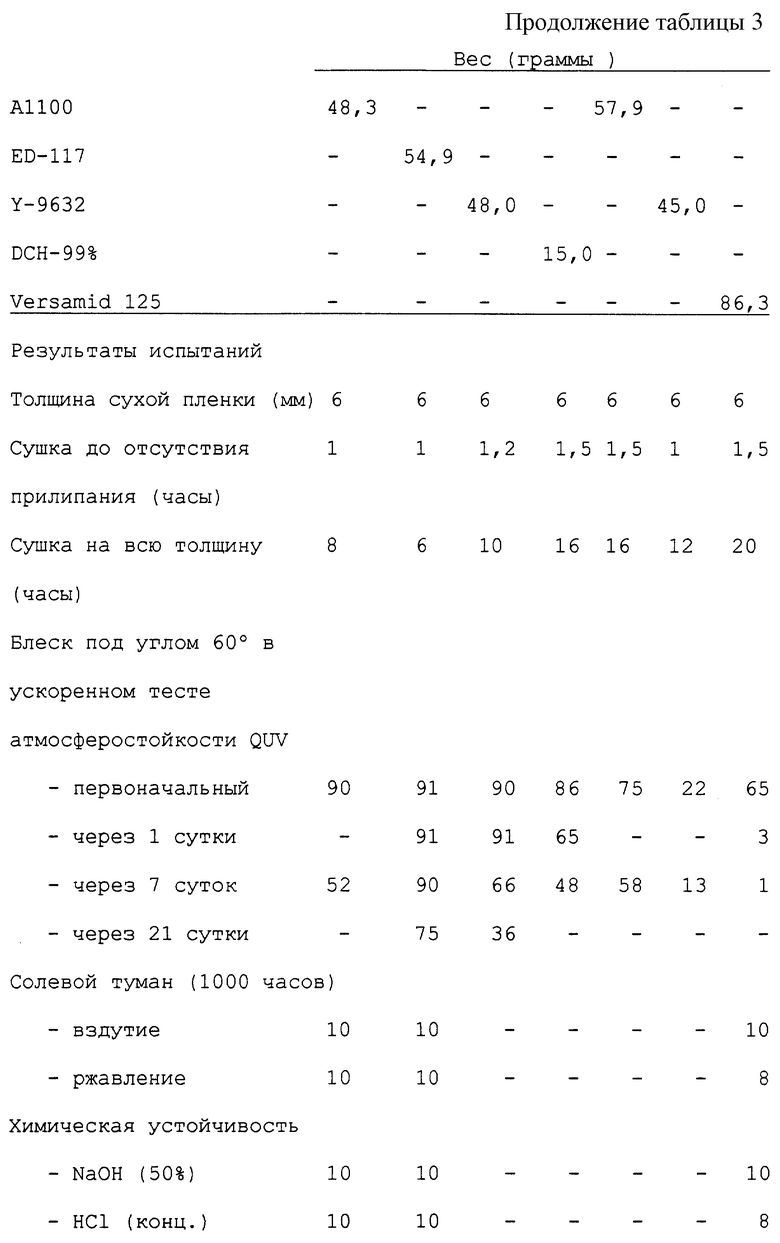

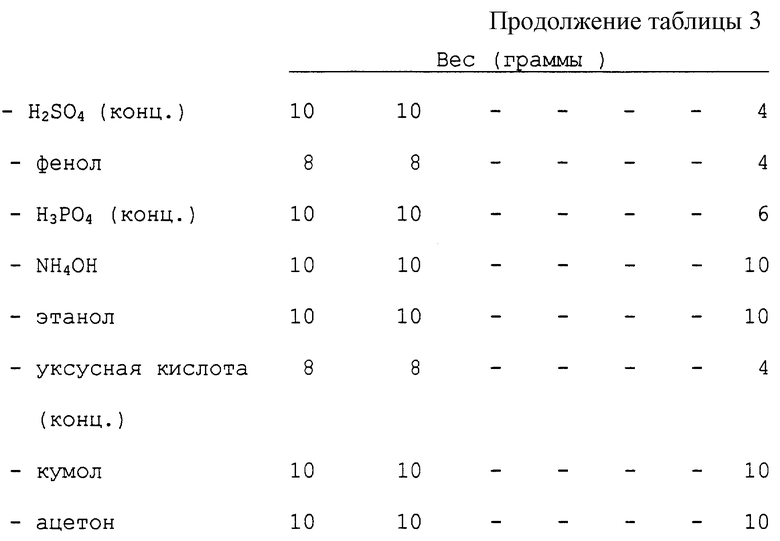

Эти и другие особенности настоящего изобретения станут более очевидны с учетом следующих примеров. В таблице 2 описаны ингредиенты, использованные в примерах с 1 по 4. В каждом примере используемые ингредиенты смешивают в отношениях, описанных весом в граммах.

Примеры:

Примеры с 1 по 4 описывают получение полимерного компонента композиции и смешение красящего или наполняющего материала настоящего изобретения, как это используется в целях получения покрытия. В каждом примере типы и соотношения ингредиентов, использованных для приготовления смеси полимера и пигмента, слегка изменяются. Порцию каждой смеси полимера и пигмента, которую получали в каждом примере, затем смешивали с различными отверждающими компонентами и растворителями в различных соотношениях, как показано в таблице 3. Каждую получающуюся эпоксидно-полисилоксановую композицию испытывали на время отверждения, атмосферостойкость, устойчивость к коррозии и химическую устойчивость, как показано в таблице 3.

ПРИМЕР 1

Смесь полимера и пигменты готовили смешением 385 граммов Еропех 1513 (эпоксидная смола), 5 граммов Nuosperse 657 (агент для увлажнения пигментов), 5 граммов BYK 080 (противовспенивающий агент), 10 граммов Dislon 6500 (тиксотропный агент) и 338 граммов Tioxide RTC 60 (двуокись титана). Ингредиенты добавляли в сосуд емкостью 1 кварта (1,14 л) и диспергировали до степени измельчения по Хегману 5 с использованием растворительного аппарата Каули с пневматическим двигателем. Это требовало около 20 минут, после чего добавляли 432 грамма DC-3074 (полисилоксан) и полученную смесь затем перемешивали до однородности. Полимерная смесь имела вязкость по Брукфилду, приблизительно, 10000 сП при 70oF (20oС) и рассчитанный эквивалентный вес 315 граммов на эквивалент.

ПРИМЕР 2

Смесь полимера и пигменты готовили смешением 390 граммов Epodil 757 (эпоксидная смола), 5 граммов Nuosperse 657 (агент для увлажнения пигментов), 5 граммов BYK 080 (противовспенивающнй агент), 10 граммов Dislon 6500 (тиксотропный агент) и 338 граммов Tioxide RTC 60 (двуокись титана). Ингредиенты добавляли в сосуд емкостью 1 кварта и диспергировали до степени измельчения по Хегману 5 с использованием растворительного аппарата Каули с пневматическим двигателем. Это требовало около 20 минут, после чего добавляли 432 грамма DC-3074 (полисилоксан) и полученную смесь перемешивали до однородности. Полимерная смесь имела вязкость по Брукфилду, приблизительно, 3800 сП при 70oF (20oC) и рассчитанный эквивалентный вес 265 граммов на эквивалент.

ПРИМЕР 3

Для получения смеси полимера и пигмента использовали те же ингредиенты и процедуры, что и в примере 1, за исключением того, что использовали 356 граммов Aroflint 607 (эпоксидная смола) вместо 385 граммов Еропех 1513 (эпоксидная смола). Полимерная смесь имела вязкость по Брукфилду, приблизительно, 6800 сП при 70oF (20oC) и рассчитанный эквивалентный вес 338 граммов на эквивалент.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Смесь эпоксидной смолы и пигмента готовили смешением 711 граммов Ероn 828 (эпоксидная смола), 5 граммов Nuosperse 657 (агент для увлажнения пигментов), 5 граммов BYK 080 (противовспенивающий агент), 10 граммов Dislon 6500 (тиксотропный агент) и 338 граммов Tioxide RTC 60 (двуокись титана). Этот сравнительный пример не включал полисилоксановый ингредиент. Ингредиенты добавляли в сосуд емкостью 1 кварта и диспергировали до степени измельчения по Хегману менее 5 с использованием растворительного аппарата Каули с пневматическим двигателем. Смесь разбавляли 100 граммами ксилола, чтобы понизить вязкость, и затем перемешивали до однородности. Полимерная смесь имела вязкость по Брукфилду, приблизительно, 12000 сП при 70oF (20oC) и рассчитанный эквивалентный вес 313 граммов на эквивалент.

Триста граммов полимерной смеси из примера 1 смешивали с 48 граммами А-1100 Union Carbide (аминопропилтриметоксисилан) и 20 граммами бутилацетата (органический растворитель). Смесь затем распыляли на стальные проверочные панели для пескоструйного теста с использованием воздушного распыляющего аппарата DeVilbiss. Покрытие сушили до отсутствия прилипания менее одного часа и высушивали на всю глубину за, приблизительно, восемь часов. Композиция покрытия демонстрирует первоначальный блеск под углом 60-90o.

Полимерные смеси примеров 1, 2 и 3 и сравнительного примера 4 смешивали с отвердителями и растворителями, показанными в таблице 3, и затем применяли на проверочных панелях аналогичным образом.

Полученные композиции согласно таблице 3 испытывали на время отверждения, атмосферостойкость, устойчивость к коррозии и химическую устойчивость в соответствии со следующими ASTM и промышленными проверочными методиками:

1. ASTM G53, иногда называемая ускоренной тестом атмосферостойкости QUV, является ускоренным тестом, предназначенным для моделирования изнашивания покрытий, вызываемого солнечным светом и водой в виде дождя или росы. Проверочные панели выдерживали под чередующимися циклами ультрафиолетового света и конденсированной влаги. Деструкцию измеряли потерей блеска или ржавлением и вздутием покрытия.

2. ASTM B117 измеряет устойчивость к коррозии покрытых панелей, выдерживаемых в распыленной соли (туман) при предписанных условиях. Панели периодически проверяли и оценивали вздутие и ржавление в соответствии с ASTM D1654. Оценочная методика использовала шкалу от 1 до 10, 10 показывает отсутствие изменений.

3. Химическая устойчивость, методика Union Carbide С 117, измеряет устойчивость покрытия к десяти различным реагентам. Один миллилитр каждого реагента помещают на испытываемое покрытие и накрывают часовым стеклом. Через 24 часа реагенты удаляют и любые изменения оценивают по шкале от 1 до 10, 10 показывает отсутствие изменений, 8 показывает незначительные изменения, 6 показывает сильные изменения, 4 показывает частичное разрушения и 2 показывает полное разрушение.

Сохранение блеска в ускоренном тесте на атмосферостойкость QUV, проверка в солевом тумане и химический тест методом пятна ясно показывают, что покрытия, полученные из эпоксидно-полисилоксановых композиций настоящего изобретения, имеют улучшенную устойчивость к химикатам, коррозии и атмосферным воздействиям по сравнению с обычными композициями для покрытии на основе эпоксидов.

Хотя эпоксидно-полисилоксановые композиции настоящего изобретения были описаны довольно подробно со ссылкой на определенные предпочтительные варианты их, другие варианты также возможны. Следовательно, объем приложенных пунктов изобретения не должен быть ограничен предпочтительными вариантами, описанными здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| ГАЛОГЕНИРОВАННЫЕ СМОЛЯНЫЕ КОМПОЗИЦИИ | 1998 |

|

RU2213111C2 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРОМ ЭПОКСИД-СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2309171C2 |

| КОМПОЗИЦИИ ЭПОКСИСИЛОКСАНОВОГО ПОКРЫТИЯ | 2013 |

|

RU2614681C2 |

| БЫСТРО ОТВЕРЖДАЕМЫЕ МОДИФИЦИРОВАННЫЕ СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2345111C1 |

| ЭПОКСИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 2014 |

|

RU2619319C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524600C2 |

| ОТВЕРЖДАЕМАЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2004 |

|

RU2338767C2 |

| ВЫСОКОТЕРМОСТОЙКАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2592524C2 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2592896C2 |

Описывается эпоксидно-полисилоксановая композиция для использования в качестве покрытия, полученная смешением воды с полисилоксаном, неароматической эпоксидной смолой, достаточным количеством аминосиланового отверждающего агента, а также может включать наполнители, пигменты и другие добавки, зависящие от конечного использования. Техническим результатом является то, что защитные покрытия, получаемые из таких композиций, имеют отличную устойчивость к воздействию солнечного света, химическую устойчивость и устойчивость к коррозии после отверждения. 6 с. и 12 з.п.ф-лы, 3 табл.

где каждый R1 выбран из группы, включающей гидроксильную группу и алкильные, арильные и алкоксидные группы, имеющие до шести атомов углерода;

каждый R2 выбран из группы, включающей водород и алкильные и арильные группы, имеющие до шести атомов углерода;

n выбрано так, что молекулярный вес полисилоксана лежит в интервале от приблизительно 400 до 10000;

неароматической эпоксидной смолой, имеющей более одной 1,2-эпоксидной группы на молекулу, с эпоксидным эквивалентным весом в интервале от 100 до, приблизительно, 5000; и достаточным количеством аминосиланового отверждающего компонента, имеющего два аминных водорода, для реакции с эпоксидными группами в эпоксидной смоле с образованием полимеров эпоксидной цепью, и реакции с полисилоксаном с образованием полисилоксановых полимеров, причем полимеры с эпоксидной цепью и полисилоксановые полимеры сополимеризуются с образованием отвержденной сшитой эпоксидно-полисилоксановой полимерной композиции.

Y-Si-(O-X)3,

где Y - это Н(НNR)а, где а = 1, R является дифункциональным органическим радикалом, выбранным независимо из группы, включающей арильные, алкильные, диалкиларильные, алкоксиалкильные и циклоалкильные радикалы;

Х ограничено алкильными, гидроксиалкильными, алкоксиалкильными или гидроксиалкоксиалкильными группами, содержащими менее приблизительно шести атомов углерода.

Y-Si-(O-X)3,

где Y - это Н(НNR)а, где а равно единице, R является дифункциональным органическим радикалом, выбранным независимо из группы, включающей арильные, алкильные, диалкиларильные, алкоксиалкильные и циклоалкильные радикалы;

Х ограничен алкильными, гидроксиалкильными, алкоксиалкильными или гидроксиалкоксиалкильными группами, содержащими менее приблизительно шести атомов углерода,

в которой аминосилановый отвердитель реагирует с эпоксидной смолой с образованием полимеров с эпоксидной цепью и реагирует с полисилоксаном с образованием полисилоксановых полимеров, которые сополимеризуются с полимерами с эпоксидной цепью с образованием сшитой эпоксидно-полисилоксановой композиции; оловоорганического катализатора; и достаточного количества воды для облегчения реакций гидролиза и поликонденсации с образованием полностью отвержденной сшитой эпоксидно-полисилоксановой полимерной композиции при комнатной температуре.

где каждый R1 выбран из группы, содержащий гидроксильную группу и алкильные, арильные и алкоксильные группы, имеющие до шести атомов углерода;

каждый R2 выбран из группы, содержащей, водород и алкильные и арильные группы, имеющие до шести атомов углерода;

n выбрано так, что молекулярный вес полисилоксана лежит выше приблизительно 400.

где каждый R1 выбран из группы, включающей гидроксильную группу и алкильные, арильные и алкоксильные группы, имеющие до шести атомов углерода;

каждый R2 выбран из группы, включающей водород и алкильные и арильные группы, имеющие до шести атомов углерода;

n выбрано так, что молекулярный вес полисилоксана лежит в интервале от приблизительно 400 до 10000;

неароматической эпоксидной смолой, имеющей более одной 1,2-эпоксидной группы на молекулу, с эпоксидным эквивалентным весом от 100 до приблизительно 5000; и стехиометрическим количеством аминосиланового отверждающего компонента, которое реагирует как с эпоксидной смолой с образованием эпоксидных полимеров, так и с полисилоксаном с образованием полисилоксановых полимеров и имеет общую формулу

Y-Si-(O-X)3,

где Y - это Н(НNR)а, где а = 1, R является дифункциональным органическим радикалом, выбранным независимо из группы, включающей арильные, алкильные, диалкиларильные, алкоксиалкильные и циклоалкильные радикалы;

Х ограничен алкильными, гидроксиалкильными, алкоксиалкильными или гидроксиалкоксиалкильными группами, содержащими менее приблизительно шести атомов углерода;

и в которой эпоксидные полимеры и полисилоксановые полимеры реагируют друг с другом с образованием эпоксидно-полисилоксанового полимера с невзаимопроникающей полимерной сеткой.

где R1 выбран из группы, включающей гидроксильную группу и алкильные, арильные и алкоксильные группы, имеющие до шести атомов углерода;

каждый R2 выбран из группы, включающей водород и алкильные и арильные группы, имеющие до шести атомов углерода;

n выбрано так, что молекулярный вес полисилоксана лежит в интервале от приблизительно 400 до 10000;

неароматической эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы на молекулу, с эпоксидным эквивалентным весом от 100 до приблизительно 5000; и воды; отверждения полимерного компонента при комнатной температуре путем добавления к нему оловоорганического катализатора; и аминосилана с двумя активными водородами, который конденсируется своими силановыми группами с полисилоксаном, посредством чего эпоксидная смола подвергается удлинению цепи реакцией с аминогруппами в полисилоксане с образованием полностью отвержденного эпоксидно-полисилоксанового полимера.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 4678835 A, 07.07.1987 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2088621C1 |

Авторы

Даты

2002-12-27—Публикация

1997-05-06—Подача