Перекрестная ссылка на родственные заявки

Данная заявка является частичным продолжением заявки на патент США, регистрационный №13/415925, поданной 9 марта 2012, включенной в данное описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее раскрытие относится к композициям на основе эпоксидной смолы, применимым для защитных покрытий и подобного, конкретнее, к эпоксиполисилоксановым полимерным композициям, имеющим улучшенные свойства эластичности, атмосферостойкости и уменьшенной усадки наряду с коррозионной стойкостью, прочностью при сжатии и химической устойчивостью, по меньшей мере, сравнимыми с композициями обычных эпоксиполисилоксановых покрытий.

Уровень техники

Эпоксидные материалы для покрытий хорошо известны и достигли коммерческого признания как защитные и декоративные покрытия для стали, алюминия, оцинкованных поверхностей, дерева и бетона в эксплуатации, судов, конструкций, архитектурных сооружений, самолетов, автомобилей, настила полов и магазинов готовой продукции. Основные исходные материалы, используемые для получения таких покрытий, обычно включают, как необходимые компоненты, (a) эпоксидную смолу, (b) отвердитель и (c) пигмент, наполнитель или другие компоненты.

Эпоксидные смолы представляют собой смолы, содержащие более одной 1,2-эпоксигруппы на молекулу, и могут быть насыщенными или ненасыщенными, алифатическими, циклоалифатическими или гетероциклическими. Эпоксидные смолы обычно содержат сложные глицидилэфирные или простые глицидилэфирные группы и имеют массу на эпоксисоединение 100-5000. Отвердитель типично выбирают из общих классов алифатических аминов или аддуктов алифатических аминов, полиамидов, полиамидоаминов, циклоалифатических аминов, ароматических аминов, оснований Манниха, кстиминов и производных карболовых кислот. Пигменты и наполнители включают, например, диоксид титана и другие органические и неорганические красящие пигменты, диоксид кремния, сульфат бария, силикат магния, силикат кальция, коллоидальный диоксид кремния, гранат, полевой шпат, углеродную сажу и подобные материалы.

Защитные покрытия на основе эпоксидных смол представляют собой один из наиболее широко используемых методов борьбы с коррозией. Их можно использовать для обеспечения длительной защиты стали, бетона, алюминия и других структур от широкого интервала агрессивных условий, начиная от воздействия атмосферы и заканчивая полным погружением в сильно коррозионные растворы. В течение 20 лет такие покрытия получали или из твердой или из жидкой эпоксидной смолы, отверждаемой алифатическим полиамином или полиамидной смолой, например, эпоксидных смол Shell Epon 1001 или Epon 828, отверждаемых диэтилентриамином (DETA) или полиамидами серии Versamid 100. В типичных системах покрытий в двойной упаковке компонент эпоксидная смола обычно является средой для измельченного пигмента и дисперсии других наполнителей и различных добавок.

Защитные покрытия на основе эпоксидных смол обладают многими свойствами, которые делают их желательными в качестве защитных материалов. Они легко доступны и легко наносятся различными методами, включая распыление, прикатывание и нанесение кистью. Они хорошо прилипают к стали, бетону и другим субстратам, имеют низкий коэффициент пропускания влажного пара, действуют как барьеры для воды, проникновения хлорид- и сульфат-ионов, обеспечивают превосходную защиту против коррозии в различных условиях атмосферного воздействия и имеют хорошую устойчивость ко многим химическим веществам и растворителям.

Материалы на основе эпоксидных смол также могут быть получены в виде шпатлевок или материалов для настила пола, главным образом, для применения на бетоне. Например, в одном коммерчески успешном материале для настила пола на основе эпоксидной смолы используется жидкая эпоксидная смола на основе бисфенола A и модифицированный алифатический полиамин в комбинации с наполнителем фракционированным кремнистым песком.

Некоторые покрытия на основе эпоксидных смол не могут показывать хорошую атмосферостойкость на солнечном свету. Хотя такие покрытия могут сохранять свою хорошую устойчивость к химическим веществам и коррозионную стойкость, воздействие ультрафиолетового (УФ) компонента солнечного света может привести к явлению разрушения поверхности, известному как выцветание, которое изменяет как цвет, так и устойчивость блеска исходного покрытия. Когда цвет и устойчивость блеска желательны или требуются, эпоксидные защитные покрытия типично покрываются сверху более атмосферостойким покрытием, таким как алкидные, виниловые или алифатические полиуретановые покрытия. Конечным результатом является система из двух или иногда трех покрытий, которая обеспечивает желательную коррозионную стойкость и атмосферостойкость, но которая также является трудоемкой и дорогостоящей для применения.

Кроме того, покрытие на основе эпоксидной смолы и материалы для настила пола требуют устойчивости к механическому неправильному обращению. Например, материалы нанесенного покрытия могут подвергаться удару или сгибанию, которые могут привести к растрескиванию или другим дефектам в эпоксидном покрытии. Последующее воздействие атмосферы или химических веществ может привести к контакту с химическими веществами и материалов нижележащей поверхности, потенциально приводящему к окислению нижележащего материала, разрушению эпоксидного покрытия снизу и/или отделению эпоксидного покрытия от поверхности.

Хотя покрытие на основе эпоксидной смолы и достигло коммерческого признания, тем не менее, остается потребность в материалах на основе эпоксидных смол с улучшенной химической и коррозионной стойкостью, устойчивостью к механическому неправильному обращению (такому как сгибание или удар) и улучшенными цветостойкостью и сохранением блеска. Эпоксидные покрытия и материалы для настила пола с улучшенными цветостойкостью и сохранением блеска необходимы, когда они могут подвергаться воздействию солнечного света. Желательны эпоксидные покрытия, которые не выцветают и не требуют нанесения на них атмосферостойкого покрытия. Материалы для покрытий и для настила пола с улучшенной химической, коррозионной стойкостью, ударопрочностью, стойкостью при деформациях и прочностью на истирание необходимы как для первичных, так и вторичных защитных структур, для защиты стали и бетона при химической обработке, выработке электроэнергии, очистке вагонов, нечистот и сточных вод, в автомобильной и бумаго- и целлюлозоперерабатывающей промышленности. Улучшенные материалы для настила пола на основе эпоксидных смол необходимы в промышленных средах, таких как доставочные и принимающие погрузочно-разгрузочные площадки, где можно ожидать тяжелой ударной нагрузки, для полов, которые должны многократно очищаться паром и агрессивными химическими веществами, таких как полы в местах переработки продуктов, упаковки мяса и производстве напитков, и где нельзя избежать разлития щелочи, кислоты и высоко реактивных химикатов.

Поэтому настоящее раскрытие относится к новым композициям для покрытий и материалов для настила пола на основе эпоксидной смолы, показывающим одно или несколько улучшенных свойств из химической стойкости, стойкости к воздействию атмосферы, коррозионной стойкости, стойкости к механическому неправильному обращению, эластичности, высокого сопротивления разрыву и прочности на сжатие, и превосходные ударопрочность и сопротивление истиранию.

Сущность изобретения

Настоящее раскрытие относится к новым эпоксиполисилоксановым полимерным композициям для покрытий. Согласно первому воплощению настоящее раскрытие относится к эпоксиполисилоксановой полимерной композиции для покрытия, включающей воду, полисилоксан формулы

;

;

неароматическую эпоксидную смолу, имеющую более одной 1,2-эпоксидной группы на молекулу с эпоксидной эквивалентной массой 100-5000; и отверждающую систему, включающую смесь, по меньшей мере, одного триалкоксифункционального аминосилана и, по меньшей мере, одной аминофункциональной полисилоксановой смолы, где смесь имеет содержание алкоксигрупп 10 мас. % - 25 мас. %. Согласно формуле полисилоксана каждый R1 представляет собой гидроксигруппу или алкильную, арильную или алкоксидную группу, имеющую до шести атомов углерода, каждый R2 представляет собой независимо водород или алкильную или арильную группу, имеющую до шести атомов углерода, и где n выбирают таким, что молекулярная масса полисилоксана составляет 400-10000.

В другом воплощении настоящее раскрытие относится к эпоксиполисилоксановой полимерной композиции для покрытия, содержащей воду от 20 мас. % до 80 мас. % полисилоксана формулы

;

;

от 20 мас. % до 80 мас. % неароматической эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы на молекулу с эпоксидной эквивалентной массой 100-5000; до 15 мас. % ускорителя отверждения, включающего оловянный катализатор в форме октаноата, додеканоата или нафтаната; до 15 мас. % эластичной эпоксидной смолы на основе простого глицидилового эфира касторового масла, имеющей эпоксидную эквивалентную массу 200-1000; и от 5 мас. % до 40 мас. % отверждающей системы, включающей смесь, по меньшей мере, одного триалкоксифункционального аминосилана и, по меньшей мере, одной аминофункциональной полисилоксановой смолы, где смесь имеет среднее число функциональных алкоксигрупп 2,2-2,8 и добавлена в количестве, достаточном для обеспечения в композиции для покрытия отношения аминного числа к эпоксидному числу 0,7:1,0 - 1,3:1,0. Согласно формуле полисилоксана каждый R1 представляет собой гидроксигруппу или алкильную, арильную или алкоксидную группу, имеющую до шести атомов углерода, каждый R2 представляет собой водород или алкильную или арильную группу, имеющую до шести атомов углерода, и где n выбирают таким, что молекулярная масса полисилоксана составляет 400-10000. Аминофункциональная полисилоксановая смола имеет общую формулу

;

;

и триалкоксифункциональный аминосилан имеет общую формулу

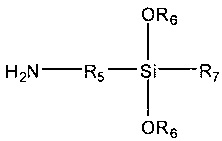

;

;

где R5 представляет собой бифункциональный органический радикал, выбранный из арильного, алкильного, диалкиларильного, алкоксиалкильного, алкиламиноалкильного или циклоалкильного радикала, каждый R6 представляет собой независимо алкильную, гидроксиалкильную, алкоксиалкильную или гидроксиалкоксиалкильную группу, содержащую меньше шести атомов углерода, каждый R8 представляет собой бифункциональный органический радикал, выбранный независимо из арильного, алкильного, диалкиларильного, алкоксиалкильного, алкиламиноалкильного или циклоалкильного радикала, каждый R9 представляет собой независимо арильную, фенильную, (С1-С4)алкильную группу, (C1-С4)алкоксигруппу или группу-OSi(R9)2R8NH2, и m выбирают таким, что смесь имеет аминную эквивалентную массу 112-250 г/NH.

В другом воплощении настоящее раскрытие относится к субстрату с покрытием, при этом субстрат включает, по меньшей мере, одну поверхность с нанесенной на нее эпоксиполисилоксановой полимерной композицией для покрытия, описанной в данном описании.

В другом воплощении настоящее раскрытие относится к способу защиты поверхности субстрата от нежелательных воздействий одного или нескольких факторов из числа химических веществ, коррозии и атмосферного воздействия путем нанесения на субстрат покрытия из композиции, полученной методом, включающим получение композиции смолы, добавления отверждающей системы к компоненту смолы с образованием полностью отверждаемой эпоксимодифицированной полисилоксановой композиции для покрытия, где смесь имеет среднее число функциональных алкоксигрупп 2,2-2,8, и нанесения композиции для покрытия на поверхность субстрата, который защищают, до того, как композиция становится полностью отвержденной. Композиция смолы содержит воду, полисилоксан, имеющий формулу

;

;

неароматическую эпоксидную смолу, имеющую более одной 1,2-эпоксидной группы на молекулу с эпоксидной эквивалентной массой 100-5000. Согласно формуле полисилоксана каждый R1 представляет собой гидроксигруппу или алкильную, арильную или алкоксидную группу, имеющую до шести атомов углерода, каждый R2 представляет собой водород или алкильную или арильную группу, имеющую до шести атомов углерода, и где n выбирают таким, что молекулярная масса полисилоксана составляет 400-10000. Отверждающая система включает смесь, по меньшей мере, одного триалкоксифункционального аминосилана и, по меньшей мере, одной аминофункциональной полисилоксановой смолы; и, необязательно, ускоритель отверждения, включающий, по меньшей мере, один металлический катализатор.

Подробное описание

Настоящее раскрытие относится к эпоксимодифицированным полисилоксановым композициям для покрытий, показывающим улучшенные свойства по сравнению с обычными эпоксиполисилоксановыми материалами. Когда композиции получают как материал для покрытия, то, согласно различным воплощениям настоящего раскрытия, они показывают улучшенные свойства, такие как, но без ограничения, химическую стойкость, коррозионную стойкость или стойкость к окислению и/или улучшенная атмосферостойкость, для поверхности, на которую нанесена композиция для покрытия, по сравнению с поверхностями, на которые нанесены обычные эпоксимодифицированные полисилоксановые композиции для покрытий.

Также следует иметь в виду, что предполагается, что любой числовой диапазон, приведенный в данном описании, включает все входящие в него поддиапазоны. Например, предполагается, что диапазон «1-10» включает все поддиапазоны между (и включая) обозначенной минимальной величиной 1 и обозначенной максимальной величиной 10, т.е., имеется минимальная величина, равная или больше 1, и максимальная величина, равная или меньше 10.

В данной заявке применение единственного числа включает множественное и множественное охватывает единственное, если конкретно не указано иное. Кроме того, в данной заявке использование «или» означает «и/или», если конкретно не указано иное, даже хотя в некоторых случаях «и/или» может использоваться недвусмысленно. «Включая» означает «включая, но не ограничиваясь указанным».

В данном описании, если ясно не указано иное, все используемые числа, такие как обозначающие величины, интервалы, количества и проценты, можно читать так, как если бы им предшествовало слово «примерно», даже если термин явно не представляется. Соответственно, если не указано противоположное, числовые значения и интервалы, указанные в последующем описании и формуле изобретения, могут изменяться в зависимости от желательных свойств, которые пытаются получить при практическом осуществлении изобретения. Не пытаясь ни в малейшей степени ограничить применение доктрины эквивалентов в объеме формулы изобретения, каждый числовой параметр следует, по меньшей мере, истолковывать в свете ряда сообщенных значимых цифр и путем применения обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, устанавливающие широкий объем различных воплощений раскрытия, являются аппроксимациями, числовые величины, установленные в конкретных примерах, приводятся как точные насколько это возможно. Однако любая числовая величина по своему существу содержит некоторые ошибки, необходимо вытекающие из стандартной вариации, обнаруживаемой в измерениях при соответствующей проверке.

Согласно различным воплощениям нестоящее раскрытие относится к эпоксиполисилоксановой полимерной композиции для покрытия, подходящей для нанесения на поверхности и обеспечивающей улучшенную химическую, коррозионную стойкость и/или атмосферостойкость. Эпоксиполисилоксановое полимерное покрытие может включать воду, полимерный компонент, включающий полисилоксан и неароматическую эпоксидную смолу, и отверждающую систему, при этом в объединенной композиции происходит реакция с образованием сетчатой структуры эпоксиполисилоксанового полимера. В некоторых воплощениях композиция для покрытия также может включать эластичную эпоксидную смолу на основе простого глицидилового эфира касторового масла. В других воплощениях композиция для покрытия может включать, необязательно, ускоритель отверждения, включающий, по меньшей мере, один металлический катализатор.

Что касается компонента смолы (полимерного компонента), то смола может включать смесь полисилоксана, эпоксидной смолы и, необязательно, органооксисилана. Что касается полисилоксана, используемого для получения компонента смолы, то различные воплощения полисилоксанов включают, но не ограничиваются указанным, полисилоксаны формулы I

,

,

где R1 можно выбрать из группы, состоящей из гидроксигруппы и алкильной, арильной и алкоксидной групп, имеющих до шести атомов углерода. Каждый R2 можно выбрать из группы, состоящей из водорода и алкильных и арильных групп, имеющих до шести атомов углерода. В формуле I n может представлять собой целое число, выбранное таким, что молекулярная масса полисилоксана находится в интервале 400-10000 дальтон. В конкретных воплощениях R1 и R2 могут включать группы, имеющие менее шести атомов углерода, например, для облегчения быстрого гидролиза полисилоксана, который может управляться летучестью продукта гидролиза спиртового аналога. В конкретных воплощениях группы R1 и R2, имеющие больше шести атомов углерода, могут ухудшать гидролиз полисилоксана из-за относительно низкой летучести каждого спиртового аналога. Полисилоксаны с метокси-, этокси- и силанольными функциональными группами, имеющие n, выбранный таким, что молекулярная масса составляет 400-2000, могут использоваться в конкретных воплощениях для получения композиций для покрытий по настоящему раскрытию.

Согласно различным воплощениям, подходящие полисилоксаны с функциональными метоксигруппами могут включать DC-3074 и DC-3037, коммерчески доступные от Dow Corning Corp., Midland, VI; GE SR191 и SY-550, коммерчески доступные от Waker, расположенной в Adrian, MI. Полисилоксаны с силанольными функциональными группами включают, но на ограничиваются указанным, DC840, Z6018 и промежуточные QI-2530 и 6-2230 от Dow Corning. Согласно различным воплощениям композиция для покрытия может включать от 20 мас. % до 80 мас. % полисилоксана. В других воплощениях композиция для покрытия может включать 15 мас. % - 65 мас. % полисилоксана. В одном воплощении композиция для покрытия может включать приблизительно 31 мас. % полисилоксана.

Подходящие эпоксидные смолы, применимые в воплощениях формирования покрытий по данному раскрытию, могут включать неароматические эпоксидные смолы, которые содержат более одной, и в некоторых воплощениях, двух 1,2-эпоксигрупп на молекулу. При использовании в данном описании терминов «эпоксидная смола» и «эпоксисмола» они используются как взаимозаменяемые. В отдельных воплощениях эпоксидная смола может быть жидкой, а не твердой, и может иметь эпоксидную эквивалентную массу 100-5000, колеблющуюся в других воплощениях от 100 до 2000, и в еще других воплощениях 100-500, и иметь реактивность примерно два.

В некоторых воплощениях эпоксидные смолы могут быть типа неароматической эпоксидной смолы из полученного гидрированием циклогександиметанола и простых дигилицидиловых эфиров гидрированного бисфенола A, такие как Эпонекс 1510 и Эпонекс 1513 (эпоксидная смола на основе гидрированного бисфенола А и эпихлоргидрина), коммерчески доступные от Shell Chemical, Houston, ТХ; Сантолинк LSE-120, коммерчески доступная от Monsanto, Springfield, MA; Эподил 757 (простой диглециловый эфир циклогександиметанола), коммерчески доступная от Pacific Anchor, Allentown, PA; аральдит XUGY358 и PY327, коммерчески доступные от Ciba Geigy, Hawthorne, NY; Эпирез 505, коммерчески доступная от Rhone-Poulenc, Lousiville, RY; Арофлинт 393 и 607, коммерчески доступные от Reichold, Pensacola, FL; и ERL4221, коммерчески доступная от Union Carbide, Tarrytown, NY. Другие подходящие неароматические эпоксисмолы могут включать ЕР-4080Е (циклоалифатическая эпоксисмола), коммерчески доступную от Adeka, Япония, DER 732 и DER 736. В конкретных воплощениях эпоксидной смолой может быть ЕР-4080Е. Такие неароматические гидрированные эпоксидные смолы могут потребоваться из-за их ограниченной реактивности в примерно два, что стимулирует образование линейного эпоксиполимера и препятствует образованию сетчатого эпоксиполимера. Без намерения ограничиваться конкретной интерпретацией, полагают, что полученный линейный эпоксиполимер, образованный путем добавления отвердителя к эпоксидной смоле, может быть, по меньшей мере, частично ответственен за усиленную атмосферостойкость такой композиции.

Согласно различным воплощениям композиция для покрытия может включать от 20 мас. % до 80 мас. % эпоксидной смолы, и в других воплощениях от 15 мас. % до 45 мас.% эпоксидной смолы. Согласно одному воплощению композиция для покрытия может включать примерно 26 мас. % неароматической эпоксидной смолы.

Различные воплощения композиций для покрытий включают отверждающую систему. Согласно некоторым воплощениям отверждающая система может включать смесь одного или нескольких алкоксифункциональных аминосиланов. В других воплощениях отверждающая система может включать смесь, по меньшей мере, одного триалкоксифункционального аминосилана и, по меньшей мере, одной аминофункциональной полисилоксановой смолы, где смесь имеет содержание алкоксигрупп 10 мас. % - 25 мас. %. В некоторых воплощениях смесь, включающая алкоксифункциональные аминосиланы, или смесь, включающая, по меньшей мере, одни триалкоксифункциональный аминосилан и, по меньшей мере, одну аминофункциональную полисилоксановую смолу, может иметь среднее число функциональных алкоксигрупп, колеблющееся от 2,0 до 2,8. В других воплощениях смесь алкоксифункциональных аминосиланов или смесь, включающая, по меньшей мере, одни триалкоксифункциональный аминосилан и, по меньшей мере, одну аминофункциональную полисилоксановую смолу, может иметь среднее число функциональных алкоксигрупп, колеблющееся от 2,2 до 2,8. В конкретных воплощениях отверждающая система может составлять от 5 мас. % до 40 мас. % композиции для покрытия и в других воплощениях от 10 мас. % до 30 мас. % композиции для покрытия. Согласно одному воплощению отверждающая система может составлять примерно 14 мас. % композиции для покрытия. В некоторых воплощениях отверждающую систему добавляют в количестве, достаточном для обеспечения в композиции для покрытия отношения аминного эквивалента к эпоксидному эквиваленту 0,7:1,0 - 1,3:1 и в других воплощениях отношения 0,95:1,00 - 1,05:1,00.

В одном воплощении смесь алкоксифункциональных аминосиланов может включать, по меньшей мере, один диалкоксифункциональный аминосилан, при этом смесь имеет среднее число функциональных алкоксигрупп примерно 2,0. Согласно таким воплощениям, по меньшей мере, один диалкоксифункциональный аминосилан может иметь структуру

.

.

Согласно структуре диалкоксифункциональных аминосиланов R5 может представлять собой бифункциональный органический радикал, выбранный независимо из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных и циклоалкильных радикалов, причем каждая алкильная, арильная, циклоалкильная и алкоксигруппа содержит до 6 атомов углерода, и каждый R6 и R7 может быть выбран независимо из алкильных, гидроксиалкильных, алкоксиалкильных или гидроксиалкоксиалкильных групп, при этом каждая алкильная, арильная, циклоалкильная и алкоксигруппа в группах R6 и R7 содержит до 6 атомов углерода. Согласно конкретным воплощениям каждая группа R6 и R7 может быть независимо выбрана из (С1-С6)алкильных групп, и каждый R5 независимо выбран из (С1-С6)алкильных групп и (C1-С6)алкиламино(С1-С6)алкильных групп. Например, подходящие диалкоксифункциональные аминосиланы могут включать аминопропилметилдиметоксисилан, аминопропилэтилдиметоксисилан, аминопропилэтилдиэтоксисилан, N-β-аминоэтил-γ-аминопропилметилдиметоксисилан, N-2-аминоэтил-3-аминоизобутилметилдиметоксисилан и аминонеогексилметилдиметоксисилан. Примеры подходящих коммерчески доступных диалкоксифункциональных аминосиланов включают динасилан® 1505 (аминопропилметилдиметоксисилан, имеющий аминную эквивалентную массу 81,57, коммерчески доступный от Evonik Degussa Corp., США), силквест® А-2639 (аминонеогексилметилдиметоксисилан, имеющий аминную эквивалентную массу 102,7, коммерчески доступный от Crompton OSi Specialties, South Charleston, WV) и силквест® A-2120 (N-бета-(аминоэтил)-гамма-аминопропилметилдиметоксисилан).

Согласно другим воплощениям отверждающая система может включать смесь, по меньшей мере, одного диалкоксифункционального аминосилана и, по меньшей мере, одного триалкоксифункционального аминосилана. Согласно таким воплощениям отверждающая система может иметь среднее число функциональных алкоксигрупп, колеблющееся от 2,2 до 2,8 и в некоторых воплощениях от 2,28 до 2,73. Подходящие диалкоксифункциональные аминосиланы для применения в различных воплощениях, описанных в данном описании, могут иметь структуру

,

,

и подходящие триалкоксифункциональные аминосиланы для применения в различных воплощениях, описанных в данном описании, могут иметь структуру

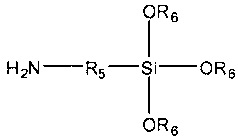

.

.

Согласно структуре диалкоксифункциональных аминосиланов и триалкоксифункциональных аминосиланов R5 может представлять собой бифункциональный органический радикал, выбранный независимо из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных и циклоалкильных радикалов, причем каждая алкильная, арильная, циклоалкильная и алкоксигруппа содержит до 6 атомов углерода, и каждый R6 и R7 может быть выбран независимо из алкильных, гидроксиалкильных, алкоксиалкильных или гидроксиалкоксиалкильных групп, при этом каждая алкильная, арильная, циклоалкильная и алкоксигруппа в группах R6 и R7 содержит до 6 атомов углерода. Согласно конкретным воплощениям каждая группа R6 и R7 может быть независимо выбрана из (C1-C6)алкильных групп, и каждый R5 независимо выбран из (C1-С6)алкильных групп и (C1-С6)алкиламино(С1-С6)алкильных групп. Подходящие диалкоксифункциональные аминосиланы описаны в данном описании. Подходящие триалкоксифункциональные аминосиланы могут включать аминопропилтриметоксисилан, аминопропилтриэтоксисилан, аминопропилтрипропоксисилан, аминонеогексилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, N-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил-3-аминопропил-трис-2-этилгексоксисилан, N-аминогексиламинопрпоилтриметоксисилан и трисаминопропилтрисметоксиэтоксисилан. Примеры подходящих коммерчески доступных диалкоксифункциональных аминосиланов включают силквест® А-1100 (аминопропилтриметоксисилан, имеющий аминную эквивалентную массу 89,7), силквест® А-1110 (аминопропилтриэтоксисилан, имеющий аминную эквивалентную массу 111), силквест® А-1120 (N-бета-(аминоэтил)-гамма-аминопропилметилтриметоксисилан) и силквест® А-1637, коммерчески доступные от Crompton OSi Specialties, South Charleston, WV. Другие подходящие триалкоксифункциональные аминосиланы включают аминосиланы, указанные в патенте США №7459515 в колонке 10, строки 38-65, включенном в данное описание в качестве ссылки.

Согласно тем воплощениям, где отверждающая система включает смесь, по меньшей мере, одного диалкоксифункционального аминосилана и, по меньшей мере, одного триалкоксифункционального аминосилана, аминосиланы смешивают вместе в соотношении, обеспечивающем желательное среднее число функциональных алкоксигрупп. По меньшей мере, один диалкоксифункциональный аминосилан будет иметь среднее число функциональных алкоксигрупп 2,0, и, по меньшей мере, один триалкоксифункциональный аминосилан будет иметь среднее число функциональных алкоксигрупп 3,0, и смесь алкоксиаминосиланов будет иметь среднее число функциональных алкоксигрупп, колеблющееся от 2,2 до 2,8. Например, смесь может включать от 20 мас. % до 80 мас. % диалкоксифункционального аминосилана и от 80 мас. % до 20 мас. % триалкоксифункционального аминосилана относительно общей массы аминосиланов в смеси. В других воплощениях смесь может включать от 27 мас. % до 73 мас. % диалкоксифункционального аминосилана и от 72 мас. % до 28 мас. % триалкоксифункционального аминосилана относительно общей массы аминосиланов в смеси.

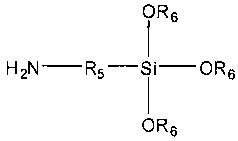

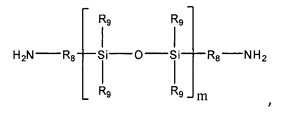

В других воплощениях отверждающая система может включать, по меньшей мере, один триалкоксифункциональный аминосилан и, по меньшей мере, одну аминофункциональную полисилоксановую смолу. Согласно таким воплощениям отверждающей системы, по меньшей мере, один триалкоксифункциональный аминосилан может иметь структуру, установленную в данном описании. Аминофункциональная полисилоксановая смола может иметь общую структуру

.

.

Согласно структуре аминофункциональной полисилоксановой смолы каждый R8 может представлять собой бифункциональный органический радикал, выбранный независимо из группы, состоящей из арильных, алкильных, диалкиларильных, алкоксиалкильных, алкиламиноалкильных и циклоалкильных радикалов, каждый R9 может быть выбран независимо из группы, состоящей из арила, фенила, (C1-С4)алкила, (С1-С4)алкокси и -OSi(R9)2R8NH2. Полисилоксан может иметь структуру, где m выбирают таким, что смесь имеет аминную эквивалентную массу, колеблющуюся от 112 до 250. В различных воплощениях отверждающая система будет иметь содержание алкоксигрупп (масс. % алкоксигрупп) 10 мас. % - 25 мас. %. В некоторых воплощениях смешанная отверждающая система может иметь среднее число функциональных алкоксигрупп, колеблющееся от 2,2 до 2,8 и в некоторых воплощениях от 2,26 до 2,78. В конкретных воплощениях R9 может быть выбран из фенила, метила, метокси, группы -OSi(R9)2R8NH2 и смесей любых из них. В конкретных воплощениях аминофункциональная нолисилоксановая смола может включать как замещение R9 метил, фенил, метокси и группу -OSi(R9)2R8NH2. Например, согласно одному воплощению аминофункциональная полисилоксановая смола может представлять собой аминофункциональную полисилоксановую смолу Силрес® НР2000, имеющую аминную эквивалентную массу 230-255 г/NH, коммерчески доступную от Wacker Chemical Corporation, Adrian, Мичиган. В конкретных воплощениях аминофункциональная полисилоксановая смола может представлять собой смолу Dow Corning® 3055, эластичную аминофункциональную фенилметилсилконовую смолу (CAS №1242619-23-3), имеющую аминный эквивалент 250-270 г/NH, коммерчески доступную от Dow Corning Corp., Midland, Мичиган. Другие коммерчески доступные или патентованные аминофункциональные полисилоксановые смолы также могут быть подходящими для различных воплощений отверждающей системы. В некоторых воплощениях отверждающая система, включающая, по меньшей мере, один триалкоксифункциональный аминосилан и аминофункциональную полисилоксановую смолу, может включать от 15 мас. % до 85 мас. % триалкоксифункционального аминосилана и от 85 мас. % до 15 мас. % аминофункциональной полисилоксановой смолы. В конкретных воплощениях отверждающая система может включать от 70 мас. % до 85 мас. % триалкоксифункционального аминосилана и от 15 мас. % до 30 мас. % аминофункциональной полисилоксановой смолы.

В некоторых воплощениях, по меньшей мере, одна аминофункциональная полисилоксановая смола может иметь структуру, где каждый R9 может независимо включать (С1-С4)алкильные группы, фенильные группы, (С1-С4)алкоксигруппы и -OSi(R9)2R8NH2. В конкретных воплощениях, по меньшей мере, одна аминофункциональная полисилоксановая смола может иметь структуру, где R9 включает более 70% заместителей фенильных групп, менее 30% заместителей (С1-С4)алкильных групп и менее 2,0% заместителей (С1-С4)алкоксигрупп, и в конкретных воплощениях менее 0,5% заместителей (С1-С4)алкоксигрупп. В определенных воплощениях, по меньшей мере, одна аминофункциональная полисилоксановая смола может представлять собой аминофункциональную фенилметилполисилоксановую смолу, такую как, но без ограничения, Силрес® НР2000 или Dow Corning® 3055. В конкретных воплощениях, по меньшей мере, одна аминофункциональная полисилоксановая смола может иметь аминную эквивалентную массу 230-280 г/NH, и в других воплощениях от 240 до 280 г/NH и на уровне 250-270 г/NH.

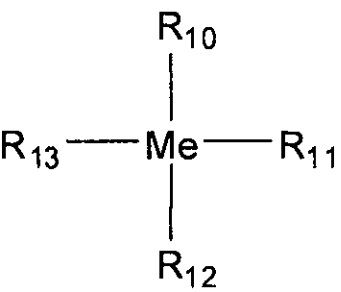

Конкретные воплощения отверждающей системы также могут включать ускоритель отверждения. Ускоритель отверждения может представлять собой металлический катализатор в форме металлорганического катализатора, включающего один или несколько металлов. Ускорители отверждения, включающие, по меньшей мере, один металлорганический катализатор, могут применяться с целью дополнительного повышения скорости отверждения композиции для покрытия в защитном пленочном покрытии в широком температурном интервале. В некоторых применениях, требующих отверждения композиции для покрытия при температуре окружающей среды, ускоритель отверждения металлорганический катализатор может обеспечить повышенные скорости отверждения при температуре окружающей среды. Подходящий ускоритель отверждения может включать, по меньшей мере, один металлический катализатор, включающий металл, выбранный из цинка, марганца, циркония, титана, кобальта, железа, свинца, висмута или олова, и имеющий формулу

, где «Me» представляет собой металл, R10 и R11 могут быть выбраны независимо из ацильных групп, алкильных групп, арильных групп или алкоксигрупп, при этом ацильные, алкильные, арильные и алкоксигруппы могут иметь, каждая, до двенадцати атомов углерода. R12 и R13 могут быть выбраны из групп, установленных для R10 и R11, или из неорганических атомов, таких как атомы галогенов, серы или кислорода. В конкретных воплощениях группы R10, R11, R12 и R13 могут быть выбраны из бутильных, ацетатных, лауратных, октаноатных, неодеканоатных или нафтанатных групп. В конкретных воплощениях ускоритель отверждения может представлять собой оловоорганический катализатор или титанорганический катализатор, такой как, например, дилаурат дибутилолова, диацетат дибутилолова, диацетилдиацетонат дибутилолова, дилаурат диоктилолова, диацетат диоктилова или органотитанаты. В некоторых воплощениях отверждающая система может включать до 10 мас. % ускорителя отверждения и в других воплощениях от 0,02 мас. % до 7 мас. % ускорителя отверждения относительно общей массы отверждающей системы.

, где «Me» представляет собой металл, R10 и R11 могут быть выбраны независимо из ацильных групп, алкильных групп, арильных групп или алкоксигрупп, при этом ацильные, алкильные, арильные и алкоксигруппы могут иметь, каждая, до двенадцати атомов углерода. R12 и R13 могут быть выбраны из групп, установленных для R10 и R11, или из неорганических атомов, таких как атомы галогенов, серы или кислорода. В конкретных воплощениях группы R10, R11, R12 и R13 могут быть выбраны из бутильных, ацетатных, лауратных, октаноатных, неодеканоатных или нафтанатных групп. В конкретных воплощениях ускоритель отверждения может представлять собой оловоорганический катализатор или титанорганический катализатор, такой как, например, дилаурат дибутилолова, диацетат дибутилолова, диацетилдиацетонат дибутилолова, дилаурат диоктилолова, диацетат диоктилова или органотитанаты. В некоторых воплощениях отверждающая система может включать до 10 мас. % ускорителя отверждения и в других воплощениях от 0,02 мас. % до 7 мас. % ускорителя отверждения относительно общей массы отверждающей системы.

В эпоксиполисилоксановых композициях для покрытий по настоящему раскрытию количественное соотношение отверждающей системы и полимерного компонента может изменяться в весьма широком интервале. Композиции для покрытий согласно одному воплощению, описанному в данном описании, могут включать от 20 мас. % до 80 мас. % полисилоксана, от 20 мас. % до 80 мас. % неароматической эпоксисмолы и от 5 мас. % до 40 мас. % отверждающей системы.

В конкретных воплощениях композиции для покрытий по настоящему раскрытию также могут включать эластичную эпоксидную смолу, такую как эластичная смола на основе простого глицидилового эфира касторового масла, CAS №74398-71-3. Например, в некоторых воплощениях эластичная эпоксисмола может представлять собой простой глицидиловый эфир касторового масла, имеющий эпоксидный эквивалент 200-1000. Примеры подходящих простых глицидиловых эфиров касторового масла включают, но не ограничиваются указанным, Heloxy 505 - простой полиглицидиловый эфир касторового масла, имеющий эпоксидный эквивалент 200-500, коммерчески доступный от Momentive Specialty Chemicals, Columbus, ОН, а также другие коммерчески доступные простые полиглицидиловые эфиры касторового масла в CAS №74398-71-3. Другие подходящие эластичные эпоксисмолы могут включать Erisis GE-22 - диглицидиловый эфир циклогександиметанола, Erisis GE-36 - диглицидиловый эфир полиоксипропиленгликоля, Erisis GE-60 - глицидиловый эфир сорбита (линия Erisis простых диглицидиловых эфиров коммерчески доступна от CVC Specialty Chemicals, Moorestown, NJ), и диэпоксифункциональный полидиметилсилоксан CoatOSil* 2810 (коммерчески доступный от Momentive Specialty Chemicals, Columbus, ОН). Эластичная эпоксисмола может быть включена в композицию для покрытия, где композиция для покрытия включает до 15 мас.% эластичной эпоксидной смолы. В других воплощениях композиция для покрытия может включать от 2 мас. % до 15 мас. % эластичной эпоксидной смолы или на уровне от 5 мас. % до 15 мас. % эластичной эпоксидной смолы.

Согласно некоторым воплощениям композиция для покрытия может включать, необязательно, один или несколько органооксисиланов. Что касается необязательного органооксисилана, используемого в некоторых воплощениях, то органооксисилан может иметь общую формулу

,

,

где R10 может быть выбран из алкильных или циклоалкильных групп, содержащих до шести атомов углерода, или арильных групп, содержащих до десяти атомов углерода. R11 выбирают независимо из алкильных, гидроксиалкильных, алкоксиалкильных или гидроксиалкоксиалкильных групп, содержащих до шести атомов углерода. В одном воплощении R11 может включать группы, имеющие до шести атомов углерода, например, для облегчения быстрого гидролиза органооксисилана, который может управляться испарением продукта гидролиза спиртового аналога. Без намерения ограничения, полагают, что группы R11, имеющие больше шести атомов углерода, могут ухудшать гидролиз органооксисилана из-за относительно низкой летучести каждого спиртового аналога. В конкретном воплощении, включающем органооксисилан, силан может представлять собой триалкоксисилан, такой как А-163 (метилтриметоксисилан), А-162 и А-137 от Union Carbide и Z6070 и Z6124 от Dow Corning. Согласно таким воплощениям, которые могут включать органооксисилан, композиция для покрытия может включать от 1 мас. % до 10 мас. % органооксисилана. В одном воплощении композиция для покрытия может включать, необязательно, 0,1 мас. % - 10 мас.% органооксисилана или на уровне от 0,7 мас. % до 5 мас. % органооксисилана.

Согласно различным воплощениям композиции для покрытий могут включать один или несколько компонентов, включая, но не ограничиваясь указанным, моно- и диэпоксиды, ингибиторы коррозии, поглотители влаги, пигменты, наполнители, реологические модификаторы, пластификаторы, противовспениватели, промоторы адгезии, суспендирующие вещества, тиксотропные добавки, катализаторы, смачивающие пигмент добавки, битумные и асфальтовые наполнители, вещества, препятствующие расслаиванию, разбавители, стабилизаторы УФ-излучения, воздухоудаляющие средства, диспергирующие добавки, растворители, поверхностно-активные вещества или смеси любых из них. Специалисту в области полимерных композиций для покрытий будет понятно, что в композицию для покрытия могут быть включены другие обычные компоненты в рамках объема различных воплощений раскрытий, описанных в данном описании. В конкретных воплощениях эпоксиполисилоксановая композиция для покрытия может включать до 10 мас. % таких компонентов.

В некоторых воплощениях композиция для покрытия может дополнительно включать один или несколько ингибиторов коррозии. Примеры подходящих ингибиторов коррозии включают, но не ограничиваются указанным, ингибиторы коррозии на основе фосфата цинка, например, тонкоизмельченный HALOX® SZP-391, фосфат кальция HALOX® 430, фосфат цинка HALOX® ZP, фосфосиликат стронция HALOX® SW-111, смешанный карбонат металла-фосфора HALOX® 720 и HALOX® 550 и 650 - патентованные органические ингибиторы коррозии, коммерчески доступные от Halox, Hammond, IN. Другие подходящие ингибиторы коррозии могут включать фосфат цинка-алюминия HEUCOPHOS® ZPA и фосфат цинка-молибдена HEUCOPHOS® ZMP, коммерчески доступные от Heucotech Ltd., Fairless Hills, PA. Ингибиторы коррозии могут быть включены в композицию для покрытия в количествах 1 мас. % - 7 мас. %. Различные воплощения композиции для покрытия могут дополнительно включать один или несколько светостабилизаторов, таких как жидкие светостабилизаторы на основе пространственно-затрудненных аминов («HALS») или УФ-стадилизаторы. Примеры подходящих HALS включают, например, соединения HALS тинувины®, такие как тинувин® 292, тинувин® 123, тинувин® 622, тинувин® 783, тинувин® 770, коммерчески доступные от BASF, Ludwigshafen, Германия. Примеры подходящих УФ-стабилизаторов включают, например, светостабилизаторы Циасорб®, такие как Циасорб® УФ-1164L (2,4-бис(2,4-диметилфенил)-6-(2-гидрокси-4-изооктилоксифенил)-1,3,5-триазин), коммерчески доступные от Cytee Industries, Woodland Park, NJ, и тинувин® 1130 и тинувин® 328, коммерчески доступные от BASF, Ludwigshafen, Германия. Один или несколько светостабилизаторов могут быть включены в композицию для покрытия в количествах 0,25 мас. % - 4,0 мас. %.

Подходящие пигменты для некоторых воплощений композиций для покрытий могут быть выбраны из органических или неорганических цветных пигментов и могут включать, например, диоксид титана, углеродную сажу, ламповую сажу, оксид цинка, натуральный и синтетический красный, желтый, коричневый и черный оксиды железа, толуидиновый и бензидиновый желтый, фталоцианиновый синий и зеленый и карбазоловый фиолетовый, и пигментов-наполнителей, включая измельченный и кристаллический оксид кремния, сульфат бария, силикат магния, силикат кальция, слюду, железную слюдку, карбонат кальция, порошок цинка, алюминий и силикат алюминия, гипс, полевой шпат и т.п. Понятно, что количество пигмента, которое можно использовать для образования композиции, изменяется в зависимости от определенного применения композиции, и может равняться нулю, когда желательна прозрачная композиция. В различных воплощениях эпоксиполисилоксановая композиция может включать до 50 мас. % пигмента и/или наполнителя с частицами малого размера. В некоторых воплощениях, где используется более 50 мас. % пигмента и/или наполнителя с частицами малого размера, ингредиент может образовать композицию, которая может быть слишком вязкой для нанесения. В некоторых воплощениях, где желательно иметь более 50% пигмента или наполнителя в конечной композиции, таких как богатая цинком грунтовка, которая содержит до 90% цинка в сухой пленке, или композиция для настила пола, которая может содержать до 80% пигмента/наполнителя, пигмент или наполнитель может быть упакован отдельно как третий компонент. В зависимости от конечного использования некоторые воплощения композиций для покрытий могут включать от 20 мас. % до 35 мас. % пигмента и/или наполнителя с частицами малого размера.

Ингредиент пигмент и/или наполнитель типично может добавляться к эпоксидной смоле полимерного компонента, например, путем диспергирования с помощью смесителя Cowles до степени перетира по Хегману, по меньшей мере, 3, или с другой стороны, может быть измельчен в шаровой мельнице или песочной мельнице до той же степени перетира перед добавлением ингредиента поолисилоксана. В некоторых воплощениях выбор пигмента или наполнителя с частицами малого размера и дисперсности или помола до степени перетира по Хегману 3 позволяет распылять смешанные смолу и компоненты отвердителя с помощью обычного оборудования для распыления сжатым воздухом, безвоздушного распыления с воздушной корректировкой, безвоздушного и электростатического распыления, и после нанесения может обеспечить на вид гладкую однородную поверхность.

Различные воплощения эпоксиполисилоксановых композиций по данному раскрытию можно получить для нанесения с помощью обычного оборудования для распыления для распыления сжатым воздухом, безвоздушного распыления с воздушной корректировкой, безвоздушного и электростатического распыления, с помощью кисти или валика. Некоторые воплощения композиций можно использовать как защитные покрытия для стали, гальванических покрытий, алюминия, бетона и других субстратов при толщине сухой пленки в интервале от 25 микрон до двух миллиметров. Соответственно, ингредиенты пигмент или наполнитель, применимые при формировании композиции по настоящему раскрытию, могут быть выбраны из материала с частицами малого размера, например, но без ограничения, имеющего, по меньшей мере, 90 мас. % частиц в 325 меш по номеру сита, США.

В различных воплощениях композиция для покрытий по настоящему изобретению может включать воду, и вода может присутствовать в количестве, достаточном для того, чтобы вызвать как гидролиз полисилоксана, так и последующую конденсацию силанолов. Источники воды, без ограничения, могут включать атмосферную влагу и влагу, адсорбированную на материале пигмента или наполнителя. Можно добавить дополнительно воду, например, для ускорения отверждения, в зависимости от условий окружающей среды, например, при применении композиции для покрытия и настила пола в засушливой среде. Некоторые воплощения эпоксиполисилоксановой композиции могут включать воду до стехиометрического количества для облегчения гидролиза. Композиции, которые получены без добавления воды, могут не содержать влагу в количестве, необходимом для реакций гидролиза и конденсации, и поэтому могут давать продукт композиции, имеющий недостаточную степень стойкости к ультрафиолетовому излучению, коррозии и химическим веществам. Композиции, которые получены с использованием более двух масс. % воды, имеют склонность к гидролизу и полимеризации с образованием нежелательного геля до применения. В конкретных воплощениях эпоксиполисилоксановая композиция может быть получена с использованием приблизительно 1 мас. % воды.

Если желательно, вода может быть добавлена к эпоксиполисилоксановой смоле. Другие источники воды могут включать следовые количества, присутствующие в эпоксидной смоле, отверждающей системе, разжижающем растворителе или других ингредиентах. Независимо от ее источника, общее количество используемой воды должно быть стехиометрическим количеством, необходимым для облегчения реакции гидролиза. Вода сверх стехиометрического количества может быть нежелательной, так как избыток воды может действовать, уменьшая блеск поверхности конечного продукта отвержденной композиции.

Согласно конкретным воплощениям настоящее раскрытие относится к эпоксиполисилоксановой полимерной композиции для покрытия, включающей воду, от 20 мас. % до 80 мас. % полисилоксана, имеющего общую формулу I

,

,

где R1, R2 и n имеют значения, указанные в данном описании, от 20 мас. % до 80 мас. %) неароматической эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы на молекулу, и с эпоксидной эквивалентной массой от 100 до 5000, до 15 мас. % ускорителя отверждения, включающего оловоорганический катализатор в форме октаноатов, додеканоата или нафтаната, до 15 мас. % эластичной эпоксидной смолы на основе простого глицидилового эфира касторового масла, имеющей эпоксидную эквивалентную массу 200-1000, и от 5 мас. % до 40 мас. % отверждающей системы, включающей смесь, по меньшей мере, одного триалкоксифункционального аминосилана и, по меньшей мере, одной аминофункциональной полисилоксановой смолы, при этом смесь имеет среднее число функциональных алкоксигрупп, колеблющееся от 2.0 до 2,8, и добавленной в количестве, достаточном для обеспечения в композиции для покрытия отношения аминного эквивалента к эпоксидному эквиваленту от 0,7:1,0 до 1,3:1,0, и при этом в комбинированной композиции для покрытия происходит реакция с образованием сшитой структуры эпоксиполисилоксанового полимера. Согласно таким воплощениям триалкоксифункциональный аминосилан может иметь структуру

,

,

где каждый R5, R6 и R7 независимо имеют значения, описанные в данном описании, и аминофункциональная полисилоксановая смола может иметь структуру

,

,

где каждый R8 представляет собой бифункциональный органический радикал, выбранный из структур, описанных в данном описании, и каждый R9 независимо выбран из арила, фенила, (C1-C4)алкила, (С1-С4)алкокси и -OSi(R9)2R8NH2, где m выбирают таким, что смесь имеет аминную эквивалентную массу 112-250 г/NH. В конкретных воплощениях, по меньшей мере, одна аминофункциональная полисилоксановая смола может представлять собой аминофункциональную фенилметилполисилоксановую смолу, описанную в данном описании.

Эпоксиполисилоксановые композиции согласно различным воплощениям настоящего раскрытия, как правило, являются низковязкими и могут быть нанесены распылением без добавления растворителя. Однако в некоторых воплощениях органические растворители могут быть добавлены для улучшения распыления и нанесения с помощью оборудования для электростатического распыления, или для улучшения текучести, разравнивания и/или внешнего вида при нанесении кистью, валиком или с помощью стандартного оборудования для воздушного и безвоздушного распыления. Примеры растворителей, применимых для такой цели, включают, но не ограничиваются указанным, сложные эфиры, простые эфиры, спирты, кетоны, гликоли и подобные растворители. В частном воплощении количество растворителя, добавляемое к композициям по настоящему раскрытию, может быть ограничено государственным регулированием по Clean Air Act приблизительно 420 граммами растворителя на литр композиции.

Одно воплощение эпоксиполисилоксановых композиций по настоящему раскрытию может быть предоставлено в виде системы двух упаковок, например, во влагонепроницаемых контейнерах. Первая упаковка может содержать эпоксидную смолу, полисилоксановую смолу и ингредиент пигмент и/или наполнитель, добавки и/или растворитель, если желательны. Вторая упаковка может содержать отверждающую систему, включающую один или несколько диалкоксиаминосиланов, триалкоксиаминосиланов, аминофункциональных полисилоксанов и/или, необязательно, катализаторы или ускорители. Некоторые воплощения композиций для покрытий по настоящему раскрытию могут предоставляться в виде системы 3 упаковок, где пигмент и/или наполнитель поставляются в отдельной упаковке, например, для композиции для настила пола/защиты бетона или грунтового покрытия с высоким содержанием цинка.

Эпоксиполисилоксановые композиции по настоящему раскрытию могут наноситься и полностью отверждаться в условиях температуры окружающей среды в интервале от -6°C до 50°C. При температурах ниже -18°C отверждение может замедляться. Однако композиции для покрытий различных воплощений настоящего раскрытия могут наноситься для температур горячей сушки или отверждения до 40°C -120°C.

Без желания привязываться к какой-либо определенной теории, полагают, что воплощения эпоксиполисилоксановых композиций для покрытий, описанные в данном описании, отверждаются путем (1) взаимодействия эпоксидной смолы с отверждающей системой с образованием эпоксиполимерных цепей; (2) гидролитической поликонденсации ингредиента полисилоксана с образованием спирта и полисилоксанового полимера; и (3) сополимеризации цепей эпоксиполимера с полисилоксановым полимером с образованием полностью отвержденной эпоксиполисилоксановой полимерной композиции. Когда для получения отверждающей системы используют аминосилан или аминофункциональный полисилоксан, аминная группа аминосилана или аминофункционального полисилоксана претерпевает реакцию присоединения эпоксидной группы, и силановая группа аминосилана или аминофункционального полисилоксана претерпевает гидролитическую поликонденсацию с полисилоксаном. В своей отвержденной форме эпоксиполисилоксановая композиция для покрытия может существовать в виде равномерно распределенной структуры линейных фрагментов эпоксицепи, которые сшиты с непрерывной цепью полисилоксанового полимера, посредством чего образуется непроницаемая полимерная сетчатая (IPN) химическая структура, которая имеет существенные преимущества перед обычными эпоксисистемами.

При получении различных воплощений эпоксиполисилоксановых композиций для покрытий по настоящему раскрытию пропорция отверждающей композиции относительно полимерного компонента может изменяться в широком интервале. Как правило, эпоксидная смола может отверждаться достаточной для отверждения системой, где атомы водорода аминной группы взаимодействуют с эпоксидной группой эпоксидной смолы с образованием эпоксицепных полимеров, и которые взаимодействуют с полисилоксаном с образованием полисилоксановых полимеров, где эпоксицепные полимеры и полисилоксановые полимеры могут сополимеризоваться с образованием отвержденной сшитой эпоксиполисилоксановой полимерной композиции. В некоторых воплощениях компонент эпоксидная смола может отверждаться достаточной для отверждения системой, обеспечивающей от 0,7 до 1,3 аминной эквивалентной массы на 1,0 эпоксидной эквивалентной массы. В других воплощениях компонент эпоксидная смола может отверждаться достаточной для отверждения системой, обеспечивающей от 0,95 до 1,05 аминной эквивалентной массы на 1,0 эпоксидной эквивалентной массы.

Когда ингредиенты двух- или трехкомпонентной системы объединяют, полагают, что силановая группа отверждающей системой конденсируется с полисилоксановым ингредиентом, и эпоксидная смола претерпевает удлинение цепи за счет взаимодействия с аминогруппами из полисилоксана с образованием полностью отвержденной эпоксиполисилоксановой полимерной композиции. Полагают, что при таком взаимодействии эпоксидная смола функционирует как усилитель сшивания, который придает плотность полимерной сетке композиции без ослабления благоприятных характеристик полисилоксана.

В конечном итоге, на химические и физические свойства эпоксиполисилоксановой композиции по настоящему раскрытию может влиять разумный выбор эпоксидной смолы, полисилоксана, отверждающей системы и других необязательных компонентов, таких как компоненты пигмент или наполнитель. Различные воплощения эпоксиполисилоксановой композиции для покрытия, которые можно получить комбинированием компонентов, описанных в данном описании, отображают улучшенную стойкость к щелочи, являются атмосферостойкими, стойкими к коррозии, эластичными, допускают неограниченное нанесение последующих слоев, обеспечивают стойкость к истиранию лучше, чем обычные эпоксиполисилоксановые композиции для покрытий. Эпоксиполисилоксановые композиции для покрытий по настоящему раскрытию могут показывать неожиданное улучшение в стойкости к химической коррозии и атмосферостойкости, а также высокую прочность на разрыв и прочность при сжатии, эластичность и превосходную ударную прочность и прочность на истирание.

Некоторые воплощения настоящего раскрытия также могут включать субстрат с покрытием, включающий субстрат, имеющий, по меньшей мере, одну поверхность с нанесенной композицией для покрытия по настоящему раскрытию согласно воплощению, описанному в данном описании. Композиции для покрытий по настоящему раскрытию могут быть нанесены на поверхность желательного субстрата для защиты его от воздействия атмосферы, удара и воздействия коррозии и/или химического(их) вещества(веществ). Примерами субстратов, которые можно обрабатывать с использованием композиций для покрытий, описанных в данном описании, включают, но не ограничиваются указанным, дерево, пластик, бетон, стеклянные поверхности и металлические поверхности. Композиции для покрытий согласно воплощениям, описанным в данном описании, могут найти применение в качестве наружных покрытий, нанесенных или непосредственно на поверхность самого субстрата, или осажденных на одно или несколько грунтовых или других нижележащих покрытий, например, неорганическое или органическое грунтовое покрытие, осажденное на поверхность субстрата для достижения желательной цели.

Воплощения настоящего раскрытия дают способ защиты поверхности субстрата от нежелательных воздействий одного или нескольких химических веществ, коррозии и атмосферного воздействия путем нанесения покрытия, по меньшей мере, на одну поверхность субстрата, такого как субстрат, описанный в данном описании, из композиции для покрытия, полученной способом, включающим формирование полимерного компонента, добавление отверждающей системы к полимерному компоненту с образованием полностью отверждаемой эпоксимодифицированной полисилоксановой композиции для покрытия, и нанесение композиции для покрытия на, по меньшей мере, одну поверхность субстрата, который защищают, до того, как композиция станет полностью отвержденной. Полимерный компонент можно сформировать путем объединения воды, полисилоксана, имеющего формулу I, и неароматической эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы на молекулу, с эпоксидной эквивалентной массой в интервале от 100 до 5000. Система отверждения может быть такой, как описанная в данном описании, и в одном воплощении может включать смесь, по меньшей мере, одного триалкоксифункционального аминосилана, по меньшей мере, одной аминофункциональной полисилоксановой смолы и, необязательно, ускорителя отверждения, включающего, по меньшей мере, один металлический катализатор, где смесь имеет среднее число функциональных алкоксигрупп, колеблющееся от 2,2 до 2,8. В различных воплощениях смесь отверждающей системы может иметь аминную эквивалентную массу, колеблющуюся от 112 до 250 г/NH. В некоторых воплощениях полимерный компонент также может включать эластичную эпоксидную смолу на основе простого глицидилового эфира кастрового масла, имеющего эпоксидную эквивалентную массу в интервале 200-1000.

Композиции для покрытий различных воплощений, описанных в данном описании, можно наносить на поверхность, которую обрабатывают, обычными методами, такими как распыление или нанесение кистью, или подобными, и обычно наносятся в пленках толщиной от 50 до 250 микрон или, в некоторых воплощениях, толщиной до 1,5 миллиметров. При необходимости на поверхность, которую защищают, могут быть нанесены несколько слоев композиции для покрытия. Например, для использования с древесным субстратом, таким как в мебельной промышленности, для обеспечения нужной степени защиты нижележащей поверхности покрытие можно наносить при толщине сухой пленки 75-125 микрон. На поверхности другой структуры для обеспечения желательного уровня защиты можно наносить покрытия соответствующей толщины. Композиция для покрытия, как только нанесена на, по меньшей мере, одну поверхность субстрата, может отверждаться при температуре окружающей среды до полного отверждения или, с другой стороны, может отверждаться при повышенной температуре от температуры окружающей среды до 150°C - 200°C, например, путем помещения поверхности с покрытием в сушильную печь или вулканизационную печь. Субстрат может быть извлечен из печи после полного отверждения композиции для покрытия или после частичного отверждения композиции для покрытия, после чего можно продолжать отверждение композиции для покрытия на субстрате при температуре окружающей среды до достижения полного отверждения.

Указанные и другие особенности различных воплощений настоящего раскрытия станут более очевидными после рассмотрения следующих далее примеров. Различные воплощения данного раскрытия, описанные в следующих далее примерах, не рассматриваются как ограничивающие изобретение указанными подробностями. Все части и проценты в примерах, а также во всем данном описании, являются массовыми, если не указано иное.

Примеры

В следующих далее примерах описывается получение различных воплощений композиции для покрытия, используемой для целей нанесения покрытия.

В приведенных примерах получают примеры эпоксисилоксановых систем для покрытия по настоящему раскрытию и испытывают на атмосферостойкость, износоустойчивость, коррозионную стойкость и химическую стойкость и сравнивают с системами для покрытий, предназначенными для сравнения.

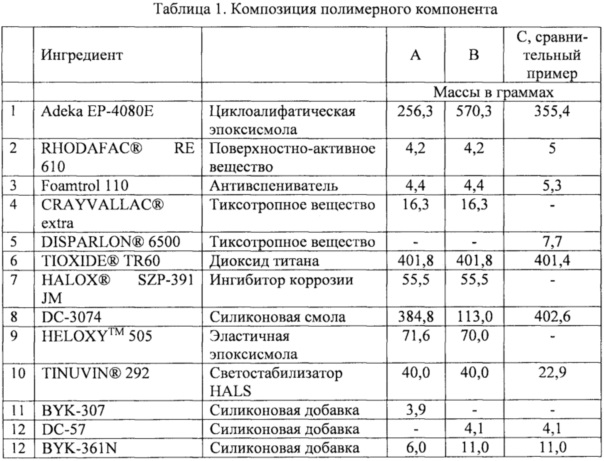

Пример 1. Получение полимерного компонента композиции А

Полимерный компонент для композиции получают следующим образом. Циклоалифатическую эпоксидную смолу (Adeka ЕР-4080Е, 256,3 г, коммерчески доступна от Adeka Corporation, Токио, Япония) взвешивают в 1-литровом сосуде для смешивания из нержавеющей стали и помещают под мешалку Хокмейера, снабженную лопастью Cowles. В сосуд для смешивания при перемешивании при малой скорости добавляют поверхностно-активное вещество (RHODAFAC® RE 610, 4,2 г, коммерчески доступно от Solvay, Rhodia Group, New Brunswick, NJ) и антивспениватель (Foamtrol, 4,4 г, коммерчески доступен от Munzing NA, Bloomfield, NJ), а затем добавляют тиксотропное вещество (CRAYVALLAC® экстра, 16,3 г, коммерчески доступно от Palmer Holland Inc., North Olmsted, ОН). Затем загрузку диспергируют при высокой скорости, в то же время доводя температуру смеси до 71°C (160°F). Такие условия поддерживают в течение 30 минут. Затем загрузку охлаждают до 49°C (120°F) при перемешивании при малой скорости. Добавляют диоксид титана (TIOXIDE® TR60, 401,8 г, коммерчески доступен от Huntsman, The Woodlands, ТХ) при скорости, которая достаточна для того, чтобы избежать агломерации. После добавления TiO2 загрузку перемешивают при высокой скорости в течение 20 минут до получения показателя измельчения по Хегману 6. Затем к смеси добавляют остальные компоненты, включая ингибитор коррозии (HALOX® SZP-391 JM, 55,5 г, коммерчески доступен от Halox, Hammond, IN); силиконовую смолу (DC-3074, 384,8 г, коммерчески доступна от Dow Corning, Midland, MI); эластичную эпоксидную смолу (HELOXY™ 505, 71,6 г, коммерчески доступна от Momentive Specialty Chemicals, Columbus, ОН); светостабилизатор HALS (TINUVIN® 292, 40,0 г, коммерчески доступен от BASF, Ludwigshafen, Германия); и силиконовые добавки BYK-307 (3,9 г) и BYK-361N (6,0 г) (коммерчески доступные от BYK, Wallingford, СТ), загрузку перемешивают до однородного состояния и затем выливают в ~1-литровый (1 кварта) сосуд для хранения как полимерный компонент А. Компоненты и массы представлены в таблице 1.

Пример 2. Получение полимерного компонента композиции В

Полимерный компонент для композиции получают следующим образом. Циклоалифатическую эпоксидную смолу (Adeka ЕР-4080Е, 570,3 г, коммерчески доступна от Adeka Corporation, Токио, Япония) взвешивают в 1-литровом сосуде для смешивания из нержавеющей стали и помещают под мешалку Хокмейера, снабженную лопастью Cowles. В сосуд для смешивания при перемешивании при малой скорости добавляют поверхностно-активное вещество (RHODAFAC® RE 610, 4,2 г, коммерчески доступно от Solvay, Rhodia Group, New Brunswick, NJ) и антивспениватель (Foamtrol, 4,4 г, коммерчески доступен от Munzing NA, Bloomfield, NJ), а затем добавляют тиксотропное вещество (CRAYVALLAC® экстра, 16,3 г, коммерчески доступно от Palmer Holland Inc., North Olmsted, ОН). Затем загрузку диспергируют при высокой скорости, в то же время доводя температуру смеси до 71°C (160°F). Такие условия поддерживают в течение 30 минут. Затем загрузку охлаждают до 49°C (120°F) при перемешивании при малой скорости. Добавляют диоксид титана (TIOXIDE® TR60, 401,8 г, коммерчески доступен от Huntsman, The Woodlands, ТХ) при скорости, которая достаточна для того, чтобы избежать агломерации. После добавления TiO2 загрузку перемешивают при высокой скорости в течение 20 минут до получения показателя измельчения по Хегману 6. Затем к смеси добавляют остальные компоненты, включая ингибитор коррозии (HALOX® SZP-391 JM, 55,5 г, коммерчески доступен от Halox, Hammond, IN); силиконовую смолу (DC-3074, 113,0 г, коммерчески доступна от Dow Corning, Midland, MI); эластичную эпоксидную смолу (HELOXY™ 505, 70,0 г, коммерчески доступна от Momentive Specialty Chemicals, Columbus, ОН); светостабилизатор HALS (TINUVIN® 292, 40,0 г, коммерчески доступен от BASF, Ludwigshafen, Германия); и силиконовые добавки DC-57 (4,1 г, коммерчески доступна от Dow Corning, Midland, MI) и BYK-361N (11,0 г) (коммерчески доступна от BYK, Wallingford, СТ), загрузку перемешивают до однородного состояния и затем выливают в ~1-литровый (1 кварта) сосуд для хранения как полимерный компонент В. Компоненты и массы представлены в таблице 1.

Пример 3. Получение сравнительного полимерного компонента композиции C

Полимерный компонент для композиции получают следующим образом. Циклоалифатическую эпоксидную смолу (Adeka ЕР-4080Е, 355,4 г, коммерчески доступна от Adeka Corporation, Токио, Япония) взвешивают в 1-литровом сосуде для смешивания из нержавеющей стали и помещают под мешалку Хокмейера, снабженную лопастью Cowles. В сосуд для смешивания при перемешивании при малой скорости добавляют поверхностно-активное вещество (RHODAFAC® RE 610, 5,0 г, коммерчески доступно от Solvay, Rhodia Group, New Brunswick, NJ) и антивспениватель (Foamtrol, 5,3 г, коммерчески доступен от Munzing NA, Bloomfield, NJ), а затем добавляют тиксотропное вещество (DISPARLON® 6500, 7,7 г, коммерчески доступно от King Industries, Norwolk, СТ). Затем загрузку диспергируют при высокой скорости, в то же время доводя температуру смеси до 71°C (160°F). Такие условия поддерживают в течение 30 минут. Затем загрузку охлаждают до 49°C (120°F) при перемешивании при малой скорости. Добавляют диоксид титана (TIOXIDE® TR60, 401,4 г, коммерчески доступен от Huntsman, The Woodlands, ТХ) при скорости, которая достаточна для того, чтобы избежать агломерации. После добавления TiO2 загрузку перемешивают при высокой скорости в течение 20 минут до получения показателя измельчения по Хегману 6. Затем к смеси добавляют остальные компоненты, включая силиконовую смолу (DC-3074, 402,6 г, коммерчески доступна от Dow Corning, Midland, MI); светостабилизатор HALS (TINUVIN® 292, 22,9 г, коммерчески доступен от BASF, Ludwigshafen, Германия); и силиконовые добавки DC-57 (4,1 г, коммерчески доступна от Dow Corning, Midland, MI) и BYK-361N (11,0 г) (коммерчески доступна от BYK, Wallingford, СТ), загрузку перемешивают до однородного состояния и затем выливают в ~1-литровый (1 кварта) сосуд для хранения как сравнительный полимерный компонент С. Компоненты и массы представлены в таблице 1.

Пример 4. Получение отверждающих систем

В данном примере получают отверждающие системы 1, 2, 3, 4, 5 и 6 согласно воплощениям настоящего раскрытия вместе со сравнительными отверждающими системами 7 и 8. Компоненты и количества для каждой отверждающей системы приводятся в таблице 2. Компоненты взвешивают в ~0,6-литровую (1 пинта) емкость, герметично закрывают и помещают на встряхивающее устройство на 5 минут, и получают отверждающие системы 1, 2, 3, 4, 5 и 6 и сравнительные отверждающие системы 7 и 8.

Отверждающую систему 1 получают путем объединения диалкоксифункционального аминосилана (DYNASYLAN® 1505, 93,2 г, коммерчески доступен от Evonik Degussa Corp, США) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,0, средний масс. % алкоксидных групп 34,7% и среднюю аминную эквивалентную массу 87,6 г/NH.

Отверждающую систему 2 получают путем объединения диалкоксифункционального аминосилана (DYNASYLAN® 1505, 25,0 г, коммерчески доступен от Evonik Degussa Corp, USA) и триалкоксифункционального аминосилана (SILQUEST All 10, 68,2 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,73, средний масс. %) алкоксидных групп 44,6% и среднюю аминную эквивалентную массу 94,3 г/NH.

Отверждающую систему 3 получают путем объединения диалкоксифункционального аминосилана (DYNASYLAN® 1505, 67,3 г, коммерчески доступен от Evonik Degussa Corp, USA) и триалкоксифункционального аминосилана (SILQUEST® All 10, 25,9 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,28, средний масс. % алкоксидных групп 41,6% и среднюю аминную эквивалентную массу 90,0 г/NH.

Отверждающую систему 4 получают путем объединения триалкоксифункционального аминосилана (SILQUEST® А1110, 23,2 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) и аминофункциональной полисилоксановой смолы (SILRES® НР-2000, 70,0 г, коммерчески доступна от Wacker Chemical Corporation. Adrian, MI) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,8, средний масс. % алкоксидных групп 16,9% и среднюю аминную эквивалентную массу 183,8 г/NH.

Отверждающую систему 5 получают путем объединения триалкоксифункционального аминосилана (SILQUEST® АНЮ, 73,2 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) и аминофункциональной полисилоксановой смолы (смола DOW CORNING® 3055, 20,0 г, коммерчески доступна от Dow Corning Corporation. Midland, MI) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, PA). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,78, средний масс. % алкоксидных групп 37,8%) и среднюю аминную эквивалентную массу 112,2 г/NH.

Отверждающую систему 6 получают путем объединения триалкоксифункционального аминосилана (SILQUEST® All 10, 24,0 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) и аминофункциональной полисилоксановой смолы (смола DOW CORNING® 3055, 69,2 г, коммерчески доступна от Dow Corning Corporation. Midland, MI) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 2,26, средний масс. % алкоксидных групп 12,3% и среднюю аминную эквивалентную массу 169,8 г/NH.

Сравнительную отверждающую систему 7 получают путем объединения аминофункциональной полисилоксановой смолы (смола DOW CORNING® 3055, 96,0 г, коммерчески доступна от Dow Corning Corporation. Midland, MI) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 4,0 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп менее 0,1, средний масс. % алкоксидных групп менее 0,1% и среднюю аминную эквивалентную массу 255,8 г/NH.

Сравнительную отверждающую систему 8 получают путем объединения триалкоксифункционального аминосилана (SILQUEST® All 10, 93,2 г, коммерчески доступен от Crompton OSi Specialities, South Charleston, WV) с ускорителем отверждения металлическим катализатором (Т-1, диацетат дибутилолова, 6,8 г, коммерчески доступен от Air Products, Allentown, РА). Полученная отверждающая система имеет среднее число функциональных алкоксигрупп 3,0, средний масс. % алкоксидных групп 50,1% и среднюю аминную эквивалентную массу 109,8 г/NH.

Пример 5. Композиции для покрытий

Композиции для покрытий согласно некоторым воплощениям настоящего изобретения получают с использованием полимерного компонента (примеры 1 и 2 и смола для сравнения в примере 3) и отверждающей системы (пример 4). Четыре примера композиций для покрытий и сравнительную композицию для покрытия получают следующим образом. Для композиции для покрытия 1 смолу A (100 г) объединяют с отверждающей системой 1 (8,8 г). Для композиции для покрытия 2 смолу А (100 г) объединяют с отверждающей системой 2 (9,4 г). Для композиции для покрытия 3 смолу А (100 г) объединяют с отверждающей системой 3 (8,9 г). Для композиции для покрытия 4 смолу B (100 г) объединяют с отверждающей системой 4 (39,3 г). Для сравнительной композиции для покрытия 4 смолу В (100 г) объединяют с отверждающей системой 4 (39,3 г). Для сравнительной композиции для покрытия 5 смолу C (100 г) объединяют с отверждающей системой 8 (18,1 г). Для композиции для покрытия 6 смолу A (100 г) объединяют с отверждающей системой 5 (11,7 г). Для композиции для покрытия 7 смолу A (100 г) объединяют с отверждающей системой 6 (17,1 г). Для сравнительной композиции для покрытия 8 смолу A (100 г) объединяют с отверждающей системой 7 (26,6 г). Композиции для покрытия смешивают со стехиометрическим отношением аминных эквивалентов к эпоксидным эквивалентам 0,96:1,00, 0,96:1,00, 0,96:1,00, 1,00:1,00, 1,03:1,00, 1,00:1,00, 1,00:1,00 и 1,00:1,00 для композиций для покрытий 1, 2, 3, 4, 5, 6, 7 и 8, соответственно. Полимерный компонент и отверждающую систему взвешивают в емкости и перемешивают металлическим шпателем до тех пор, пока не получат хорошо смешанную композицию для покрытия.

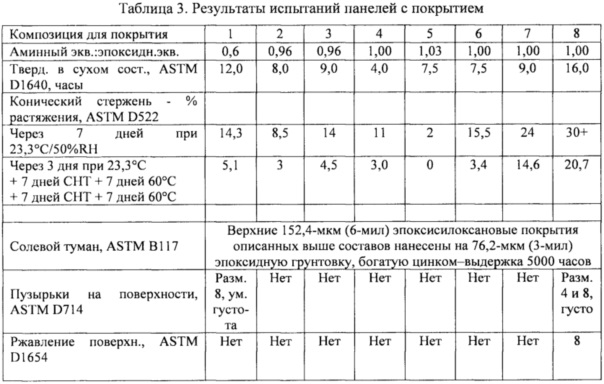

Полученную композицию для покрытия наносят распылением на стальные панели с использованием распылителя DEVILBISS, и оставляют покрытие отверждаться до твердого состояния (ASTM D1640). Панели с покрытием из композиций для покрытия испытывают на процент растяжения (конический стержень, ASTM D522). Эпоксисилоксановые композиции (152,4 мкм (6 мил)) наносят на 76,2-мкм (3 мил) эпоксидную грунтовку с высоким содержанием цинка и испытывают на устойчивость к солевому/красочному туману (ASTM В117) в течение 5000 часов. Через 5000 часов панели анализируют на образование пузырьков на поверхности (ASTM D714), ржавление поверхности (ASTM D1654) и распространение коррозии по царапинам (scribe) (ASTM D1654). В отдельном испытании эпоксисилоксановые композиции (152,4 мкм (6 мил)) наносят на 76,2-мкм (3 мил) эпоксидную грунтовку с высоким содержанием цинка и испытывают на устойчивость к циклической прогезии (prohesion) (ASTM D5894) в течение 5000 часов. Через 5000 часов панели анализируют на образование пузырьков на поверхности (ASTM D714), ржавление поверхности (ASTM D1654) и распространение коррозии по царапинам (ASTM D1654). Панели с покрытием из композиций подвергают ускоренному испытанию на разрушение под влиянием атмосферных воздействий, QUV, с использованием лампы UV 313 В при циклах чередования 4 часа воздействие УФ/4 часа влажность (ASTM G53), и измеряют изменение блеска с отражением света под углом шестьдесят градусов через 5 недель, 10 недель и 15 недель. Результаты испытаний приводятся в таблице 3.

Результаты показывают, что эпоксисилоксановые композиции для покрытий, полученные согласно настоящему раскрытию, показывают улучшенную эластичность при измерении растяжения коническим стержнем, в частности, после старения, по сравнению со сравнительной композицией известного уровня техники. Испытания на атмосферостойкость и коррозионную стойкость показывают, что эпоксисилоксановые покрытия отображают улучшенные свойства относительно сравнительной композиции известного уровня техники.

Хотя выше в целях пояснения описаны определенные воплощения данного изобретения, специалистам в данной области техники будет понятно, что можно осуществить изменения в различных воплощениях, описанных в данном описании, без отхода от его широкой концепции. Поэтому следует представлять, что данное описание не огранивается определенными раскрытыми воплощениями, но, как предполагается, перекрывает модификации, которые соответствуют сущности и объему изобретения, определенным прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ЭПОКСИСИЛОКСАНОВОГО ПОКРЫТИЯ | 2013 |

|

RU2614681C2 |

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| ГАЛОГЕНИРОВАННЫЕ СМОЛЯНЫЕ КОМПОЗИЦИИ | 1998 |

|

RU2213111C2 |

| БЫСТРО ОТВЕРЖДАЕМЫЕ МОДИФИЦИРОВАННЫЕ СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2345111C1 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРОМ ЭПОКСИД-СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2309171C2 |

| ЭПОКСИДНО-ПОЛИСИЛОКСАНОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2195471C2 |

| ОДНОКОМПОНЕНТНЫЕ ПОЛИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ ПОКРЫТИЙ И ПОДЛОЖКИ С УКАЗАННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2445333C2 |

| ОТВЕРЖДАЕМАЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2004 |

|

RU2338767C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ СИЛИКОНОВУЮ СМОЛУ, И ПОДЛОЖКА С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2442801C2 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2592896C2 |

Изобретение относится к композициям на основе эпоксиполисилоксана и может применяться для покрытий. Эпоксиполисилоксановую полимерную композицию получают при взаимодействии (мас.%): 20-80 полисилоксана, 20-80 неароматической эпоксидной смолы и 5-40 отверждающей системы. Отверждающая система включает смесь соединений, выбранных из диалкоксифункционального аминосилана, триалкоксифункционального аминосилана и аминофункциональной полисилоксановой смолы, где смесь имеет среднее число функциональных алкоксигрупп 2,0-2,8. Изобретение позволяет получать композиции на основе эпоксиполисилоксана для покрытий и настила пола, показывающие после отверждения улучшенную эластичность и превосходную устойчивость к атмосферным воздействиям и коррозионную стойкость. 4 н. и 17 з.п. ф-л., 3 табл., 5 пр.

1. Эпоксиполисилоксановая полимерная композиция для покрытия, содержащая

от 20 мас.% до 80 мас.% полисилоксана формулы

где

(a) каждый R1 независимо выбран из гидроксигруппы или алкильной, арильной или алкоксигруппы, имеющей до шести атомов углерода,

(b) каждый R2 независимо выбран из водорода или алкильной или арильной группы, имеющей до шести атомов углерода, и

(c) n выбирают таким, что молекулярная масса полисилоксана составляет 400-10000;

от 20 мас.% до 80 мас.% неароматической эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы на молекулу, с эпоксидной эквивалентной массой 100-5000; и

от 5 мас.% до 40 мас.% отверждающей системы, содержащей смесь, которая содержит по меньшей мере один триалкоксифункциональный аминосилан и по меньшей мере одну аминофункциональную полисилоксановую смолу, где указанная смесь имеет содержание алкоксигрупп 10 мас.% - 25 мас.%,

при этом триалкоксифункциональный аминосилан имеет общую формулу

и

и

аминофункциональная полисилоксановая смола имеет общую формулу

где

(d) R5 представляет собой бифункциональный органический радикал, выбранный из арильного, алкильного, диалкиларильного, алкоксиалкильного, алкиламиноалкильного или циклоалкильного радикала,

(e) каждый R6 представляет собой независимо алкильную, гидроксиалкильную, алкоксиалкильную или гидроксиалкоксиалкильную группу, содержащую меньше шести атомов углерода,

(f) каждый R8 представляет собой бифункциональный органический радикал, выбранный независимо из арильного, алкильного, диалкиларильного, алкоксиалкильного, алкиламиноалкильного или циклоалкильного радикала,

(g) каждый R9 независимо выбран из арильной группы, фенильной группы, (С1-С4)алкильной группы, (С1-С4)алкокси группы или группы -OSi(R9)2R8NH2, где R8 в формуле -OSi(R9)2R8NH2 представляет собой бифункциональный органический радикал, выбранный независимо из арильного, алкильного, диалкиларильного, алкоксиалкильного, алкиламиноалкильного или циклоалкильного радикала, и каждый R9 в формуле -OSi(R9)2R8NH2 представляет собой независимо арильную группу, фенильную группу, (С1-С4)алкильную группу, (С1-С4)алкокси группу, и

(h) m выбирают таким, что смесь имеет аминную эквивалентную массу в диапазоне от 112 до 250 г/NH, и

при этом мас.% рассчитаны на общую массу композиции для покрытия.