Изобретение относится к области утилизации военной техники и может быть использовано при экологически чистой и сохраняющей ресурсы утилизации РДТТ и зарядов смесевых твердых топлив (СТТ), а также расснаряжении артиллерийских боеприпасов путем очистки корпусов от энергетических материалов гидроструйным способом и сбора, первичной сортировки и подготовки к транспортированию извлекаемых энергетических материалов для последующей переработки или регенерации в заводских условиях.

Передвижные установки для гидроструйной очистки промышленного оборудования, зданий и сооружений получили широкое распространение. Как правило, в их состав входят размещенные на автомашинах насосы высокого давления, водяные баки и распределительная арматура. Выход насоса высокого давления с помощью гибкого шланга сообщается с очистной головкой, имеющей струйные сопла [1].

Известны стационарные установки расснаряжения артиллерийских снарядов гидроструйным способом, содержащие наклонный стапель для снаряда, оснащенный приводами вращения снаряда и поступательного перемещения очистной головки агрегата вымывания, включающего также сборник вымываемой пульпы взрывчатого вещества и массопровод к баку-отстойнику во взрывозащищенном боксе, где размещены также сепаратор твердой фазы, холодильник, водяной бак, насос высокого давления и другие агрегаты контура вымывательной воды. Очистная головка содержит три гидрокавитационных сопла, которые создают облако кавитационных пузырей, схлопывающихся вблизи разрушаемой поверхности. В результате происходит усиление разрушающего действия высокоскоростных водяных струй [2].

Такие установки рассчитаны на эксплуатацию в стационарных условиях при массовой утилизации малогабаритных объектов военной техники в местах их массовой концентрации (складах, арсеналах), когда не требуется дорогостоящее транспортирование боеприпасов к месту утилизации.

Однако при утилизации крупногабаритных изделий (РДТТ МБР и оперативно-тактических ракет, РСЗО, крупнокалиберных снарядов и бомб), когда в местах хранения содержится ограниченное число таких объектов, сооружение стационарных установок утилизации в местах хранения является экономически нецелесообразным, а транспортирование к ним утилизируемых объектов из других мест хранения слишком дорогим.

Наиболее близкой по технической сущности и принятой за прототип является передвижная установка очистки внутренних полостей (трубок) барабанов кожухотрубных теплообменников, размещенная на двух подвижных грузовых платформах (автомобилях, прицепах, полуприцепах), первая из которых (далее - энергосиловая платформа) служит для размещения энергосиловых агрегатов обеспечения работы агрегата вымывания и элементов гидравлического контура воды вымывания, а вторая (далее - рабочая платформа) предназначена для размещения очищаемого осесимметричного объекта с возможностью его поворота вокруг продольной оси и очистной головки агрегата вымывания с возможностью ее перемещения вдоль образующей осесимметричного объекта и по радиусу торцевой поверхности объекта. Агрегат вымывания содержит очистную головку с соплами, закрепленную на свободном конце шарнирного механизма перемещения в плоскости поперечного сечения объекта для подвода струйных сопел к месту очистки на торцевой поверхности объекта. Шарнирный механизм установлен на каретке, снабженной силовым приводом продольного перемещения по двум параллельным балкам на шасси второй платформы, для подвода очистной головки к осесимметричной образующей очищаемого объекта. Вторая платформа имеет боковые выдвижные опоры, совмещенные с роликовыми стапелями, для размещения очищаемых объектов. Очищаемый объект перегружается на стапель и снимается с него с помощью шарнирного механизма агрегата вымывания, выполняющего две функции. Управление работой установки может осуществляться с выносного пульта управления, соединенного низковольтным электрическим кабелем с второй платформой [3].

Недостатком принятого за прототип устройства при утилизации упомянутых выше изделий военной техники является отсутствие аппаратов сбора, первичной сортировки и подготовки к транспортированию вымываемого энергетического материала для его последующей переработки и регенерации компонентов в заводских условиях, а также отсутствие технических средств защиты окружающей среды и средств обеспечения безопасной работы с взрывоопасными энергетическими материалами. Время работы принятой за прототип установки с открытым размещением очищаемых объектов ограничено атмосферными условиями.

Целью настоящего изобретения является передвижная установка для экологически и взрывобезопасной очистки корпусов РДТТ от энергетических материалов и расснаряжения боеприпасов со сбором, первичной сортировкой и подготовкой к транспортированию извлекаемых энергетических материалов для последующей их переработки или регенерации в заводских условиях.

Поставленная цель достигается тем, что передвижная установка для гидроструйной очистки корпусов ракетных двигателей твердого ракетного топлива (РДТТ) и расснаряжения боеприпасов включает энергосиловую подвижную грузовую платформу, например автомашину, прицеп или полуприцеп, с насосами и приводами насосов для обеспечения подачи воды высокого давления и жидкости гидравлических систем, рабочую подвижную грузовую платформу, например автомашину, прицеп или полуприцеп, со стапелем для горизонтального размещения очищаемого осесимметричного объекта и поворота его вокруг продольной горизонтальной оси, агрегатами для погрузочно-разгрузочных операций, агрегатом вымывания из полости очищаемого объекта твердых материалов водой высокого давления, направляемой от насосов на энергосиловой подвижной платформе по шлангу высокого давления через очистную головку в виде струй в полость очищаемого объекта и выносным пунктом управления. Энергосиловая подвижная грузовая платформа выполнена крытой и на ней закреплены дополнительно теплообменник термостатирования воды высокого давления, подсоединенный параллельно основному трубопроводу питания насоса высокого давления замкнутого контура воды вымывания, бак воды подпитки замкнутого контура. На рабочей подвижной грузовой платформе установлены массопровод для отвода суспензии вымытого энергетического материала, датчик уровня жидкости в полости очищаемого объекта, обслуживающие замкнутый контур воды вымывания, агрегаты обессоливания воды, фильтры воды вымывания, раздельные накопители конденсированной фазы и жидкой концентрированной фазы с устройствами для закрытой выгрузки в транспортные емкости. При этом агрегат вымывания выполнен с коллектором, присоединяемым к открытому торцу очищаемого объекта и имеющим уплотненный скользящий ввод рабочей штанги подвода воды высокого давления к очистной головке, несущей кавитирующие сопла, а стапель размещен выше шасси и выполнен в виде нижней неподвижной и верхней подвижной рам, при этом подвижная рама, имеющая ограничители перемещения, соединена с силовым приводом возвратно-поступательного движения и имеет поворотные ролики для укладки вращаемого очищаемого объекта, а ниже стапеля на той же рабочей платформе закреплены входящие вместе с насосом высокого давления в замкнутый контур воды вымывания, по меньшей мере, приемный бак вымываемой суспензии, соединенный с массопроводом, и сепаратор конденсированной фазы суспензии, выносной пункт управления снабжен пультом наблюдения, контроля и управления, соединен электрокабелями взрывозащищенного и помехозащищенного исполнения с подвижными грузовыми платформами и ТВ-камерами наблюдения.

Длина приемного бака вдоль грузовой платформы равна или больше длины очищаемого корпуса или секции корпуса и верхняя крышка бака имеет продольную щель для опускания в бак скользящего выходного узла массопровода.

Погрузочно-разгрузочный агрегат выполнен в виде выдвижной консольной балки тельфера с двигателем взрывобезопасного исполнения и содержит устройства автоматической подачи очищаемых объектов, например снарядов, на стапель и автоматического съема очищенных объектов со стапеля с последующей укладкой в накопитель.

Очистная головка агрегата вымывания несет кавитирующие сопла, размещенные радиально по толщине свода энергетического материала и закрепленные в пределах диапазонов настройки каждого.

Сравнительный анализ существенных признаков прототипа и предлагаемого устройства показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- на энергосиловой подвижной грузовой платформе дополнительно закреплены блок очистки воды, теплообменник термостатирования воды высокого давления, подсоединенный параллельно основному трубопроводу питания насоса высокого давления замкнутого контура, и бак воды подпитки замкнутого контура;

- на второй грузовой платформе стапель выполнен из нижней неподвижной и верхней подвижной рам и размещен на поверхности платформы выше шасси, а ниже стапеля на той же рабочей платформе насос высокого давления, приемный бак вымываемой суспензии, сообщенный с массопроводом, и сепаратор конденсированной фазы суспензии, образующие замкнутый контур воды вымывания;

- агрегат вымывания выполнен с коллектором, присоединяемым к открытому торцу очищаемого объекта и имеющим уплотняемый ввод рабочей штанги подвода воды высокого давления к очистной головке, массопровод для отвода суспензии вымытого энергетического материала и датчик уровня жидкости в полости очищаемого объекта;

- дополнительно на подвижных грузовых платформах размещены обслуживающие замкнутый контур воды вымывания агрегаты обессоливания воды, фильтры воды вымывания, раздельные накопители конденсированной фазы и жидкой концентрированной фазы с устройствами для закрытой выгрузки в транспортные емкости;

- очистная головка агрегата вымывания несет кавитирующие сопла.

Таким образом, предложение обладает критерием "новизна".

Авторам не известна аналогичная совокупность существенных признаков, применяемая для решения данной технической задачи, что показывает изобретательский уровень предложения.

Сущность настоящего изобретения будет более понятна из рассмотрения чертежей, где:

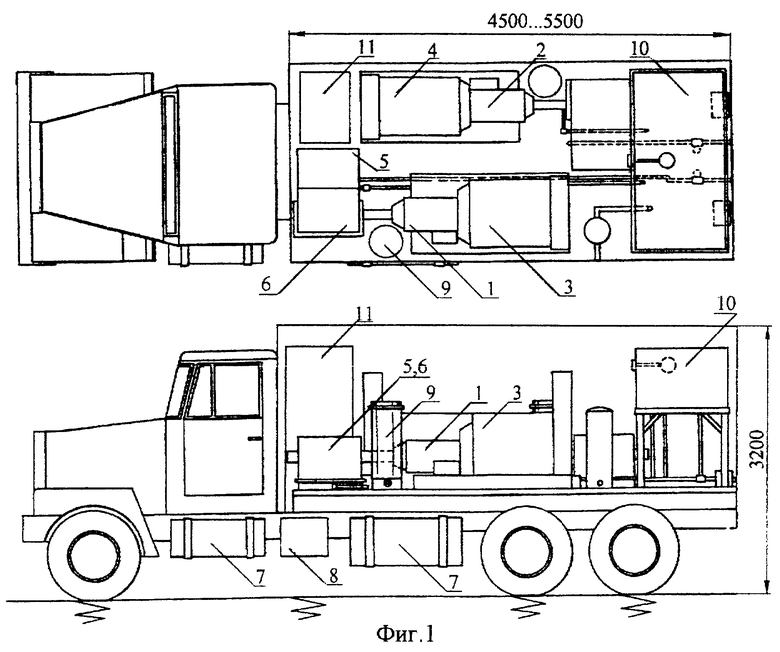

фиг.1 представляет внешний вид первой (энергосиловой) подвижной грузовой платформы как автомашины со смонтированным оборудованием обеспечения работы вымывного контура и гидросиловых механизмов;

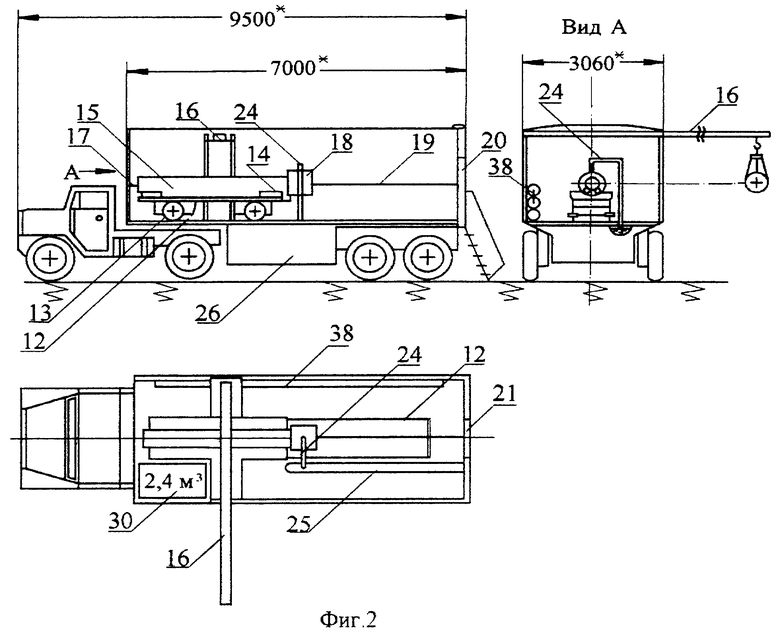

фиг. 2 - внешний вид второй (рабочей) подвижной грузовой платформы как автомашины со смонтированным оборудованием для очистки корпусов РДТТ среднего калибра (диаметром до 600 мм);

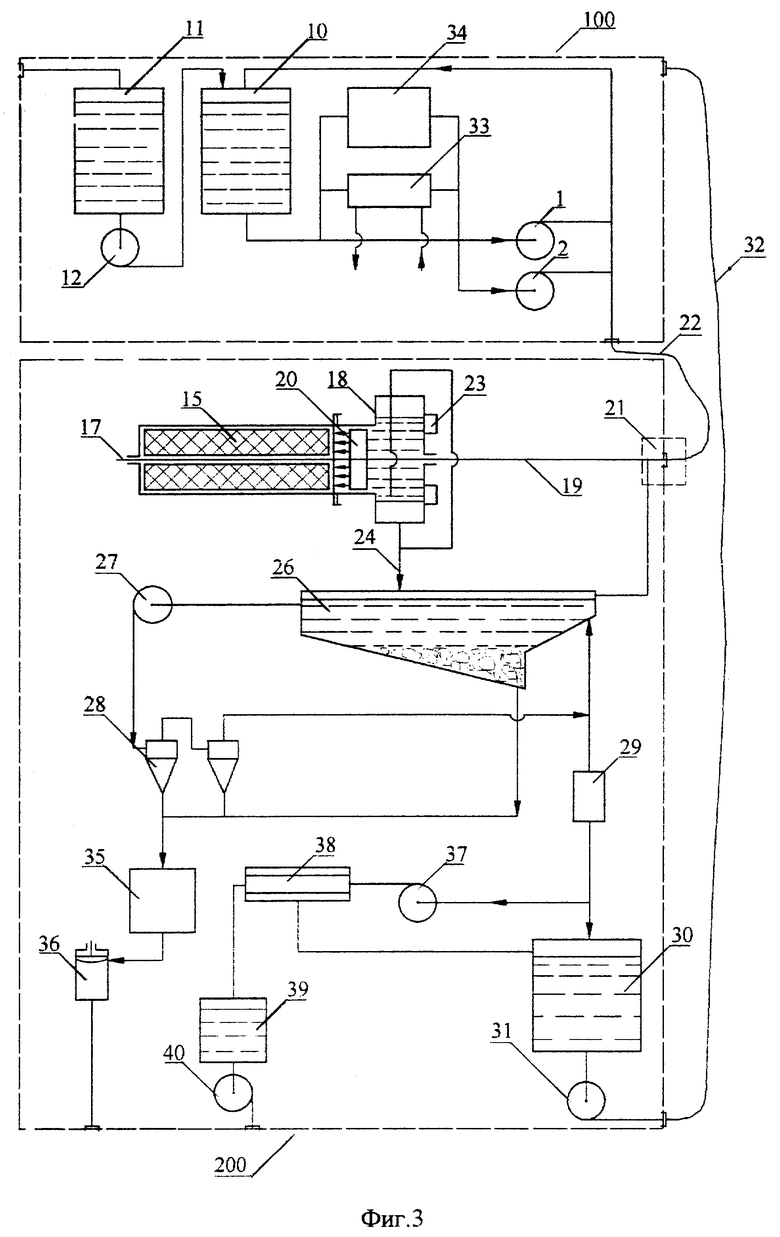

фиг.3 - укрупненную схему замкнутого контура вымывной воды;

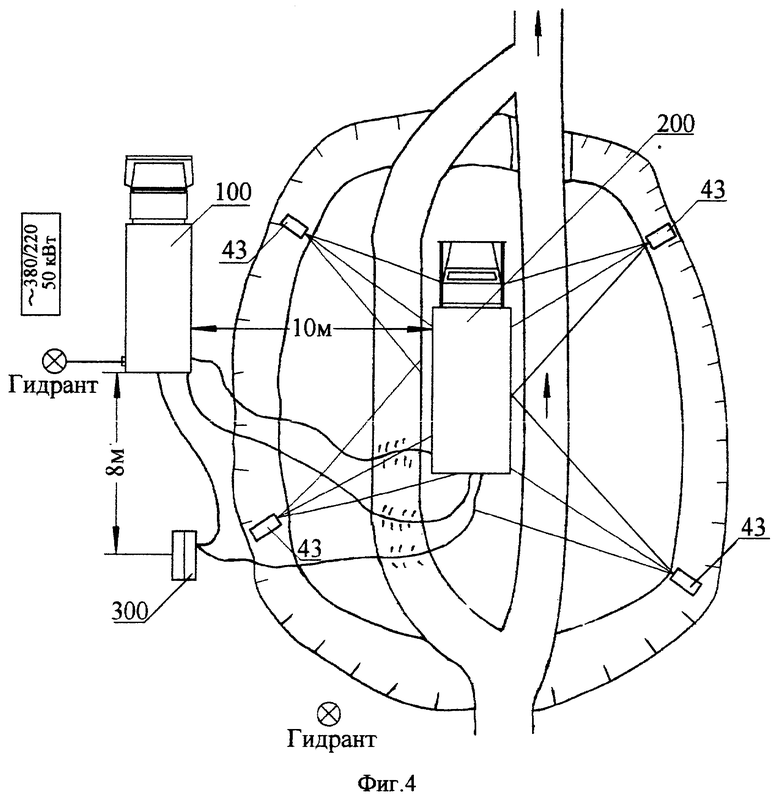

фиг.4 - пример размещения установки при ее эксплуатации на рабочей площадке базы хранения ракет,

и следующего примера предпочтительного выполнения установки для очистки корпусов РДТТ среднего калибра.

Первая энергосиловая грузовая платформа 100 представлена тяжелой кузовной грузовой автомашиной, в кузове которой смонтированы (фиг.1):

- 2 центробежных насоса 1, 2 с макс. давлением 20 МПа и макс. производительностью 2 л/с каждый (мощность на валу ~50 кВт), подключенные для параллельной работы в режиме повышенной производительности;

- 2 дизельных двигателя 3, 4 для привода насосов с мощностью на валу до 75 кВт у каждого;

- насос рабочей жидкости гидравлической системы 5;

- дизельный двигатель 6 к насосу рабочей жидкости гидравлической системы;

- вспомогательное оборудование дизельных двигателей (не показано);

- топливные баки 7;

- масляный бак 8;

- емкость рабочей жидкости гидравлической системы 9;

- напорный бак 10 вымывной воды замкнутого контура;

- бак 11 чистой воды подпитки замкнутого контура с подкачивающим насосом 12.

Основной является вторая рабочая грузовая платформа 200 собственно очистки с оборудованием, смонтированным на полуприцепе (фиг.2). На платформе полуприцепа, например 7 х 3 м, расположен стапель с неподвижной 12 и подвижной 13 рамами продольного перемещения и с опорными роликами 14 на подвижной раме для корпуса РДТТ 15, с помощью которых осуществляется поворот изделия вокруг собственной оси. Неподвижная рама 12 выполнена в виде рельсового хода, а подвижная рама 13 - в форме рельсовой тележки. Для перегрузки РДТТ с транспортной тележки (не показана) и установки на опорные ролики 14 в передней половине платформы полуприцепа смонтирована кран-балка 16. К корпусу РДТТ 15 со снятым соплом со стороны переднего днища закреплена заглушка с уплотнительным узлом и пропущенной через него и по каналу заряда направляющей штангой 17, а со стороны снятого сопла подсоединен коллектор 18, ось которого совпадает с продольной осью корпуса РДТТ 15. Коллектор имеет продольно-поворотный уплотнительный узел, позволяющий поворот корпуса 15 вокруг продольной оси без вращения при этом коллектора. Через уплотнительный узел в коллектор вводится рабочая штанга 19, по которой к очистной головке 20 внутри коллектора, а затем корпуса подводится вода высокого давления. Другой конец рабочей штанги 19 закреплен на гидрощитке 21 и сообщен гибким шлангом высокого давления 22 с выходом насоса(ов)1, 2 высокого давления на первой энергосиловой грузовой платформе 100. На торцевой стенке коллектора закреплен датчик 22 уровня воды в коллекторе и полости очищаемого объекта. К коллектору 18 подсоединен массопровод 24, свободный конец которого опущен в сливную щель 25, выполненную в платформе и верхней крышке приемного бака 26. Приемный бак 26 с длиной, равной или большей длины очищаемого объекта, смонтирован под платформой и входит в замкнутый контур вымывной воды (фиг.3). Верхняя часть приемного бака 26 сообщена с насосом 27, к выходу которого подсоединены гидроциклоны 28 очистки. Выход гидроциклонов через фильтр 29 сообщен с наливным баком вымывной воды 30, который через подкачивающий насос 31 гибким шлангом 32 низкого давления соединен со штуцером заполнения напорного бака 10 питания насоса(ов) высокого давления на энергосиловой платформе. К напорному баку 10 подсоединена линия подпитки контура чистой водой из бака 11 через подкачивающий насос 12. На выходе напорного бака 10 параллельно основной линии питания насосов высокого давления подсоединены теплообменник 33 термостата (не показан) и дегазатор 34 вымывной воды. Днище приемного бака выполнено наклонным и снабжено системой гидропобуждения оседающих продуктов к смещению в сторону выгрузочного окна в самой нижней части. Система гидропобуждения запитана от линии осветленной воды после гидроциклонов 28.

Выходы концентрата твердой фазы из циклонов 28, а также из нижней части приемного бака 26 сообщены с накопителем 35 плотнофазной суспензии с диафрагменным насосом 36 выгрузки в транспортировочные емкости.

К выходу фильтра 29 подсоединен также обратноосмотический агрегат обессоливания воды, включающий насос 37 и мембранный блок 38. Выход опресненной воды из мембранного блока сообщен с наливным баком вымывной воды 30, а выход солевого концентрата мембранного блока - с накопителем жидкой концентрированной фазы 39. На выходе накопителя установлен подкачивающий насос 40 заполнения транспортных емкостей.

Работа передвижной установки для водоструйной очистки корпусов РДТТ и расснаряжения боеприпасов осуществляется на территории базы хранения объектов очистки с использованием обвалованной рабочей площадки с твердым покрытием для размещения по меньшей мере рабочей грузовой платформы 200 (фиг. 4). Платформа имеет свободные подъезды с обеих сторон для транспортных емкостей конденсированной фазы и жидкой концентрированной фазы, а также для транспортной тележки с очищаемым объектом (не показаны). Выносной пульт управления 300 расположен вне обвалованной площадки. По углам обвалованной площадки размещены ТВ-камеры 41 наблюдения, соединенные кабелями с выносным пультом управления 300. На пульт управления выносятся показания следующих параметров:

- давление подачи воды высокого давления;

- расход воды высокого давления;

- время с начала процесса;

- позиция подвижной рамы (рельсовой тележки) 13 стапеля;

- полный угол поворота корпуса РДТТ 15 с начала процесса;

- перепад давлений на фильтре 29;

- уровень среды в приемном баке 26;

- уровень воды в напорном баке 10 замкнутого контура вымывной воды;

- температура воды в напорном баке 10 замкнутого контура вымывной воды;

- уровень в баке 11 чистой воды подпитки замкнутого контура;

- уровень солевого концентрата в накопителе 39;

- уровень суспензии в накопителе 35;

- сигнал срабатывания концевого выключателя поступательного движения подвижной рамы 13 (автоматическое выключение подачи воды высокого давления, приводов движения подвижной рамы 13 и вращения корпуса РДТТ);

- сигнал срабатывания концевого выключателя возвратного движения подвижной рамы 13 в исходное положение (автоматическое выключение привода движения подвижной рамы 13).

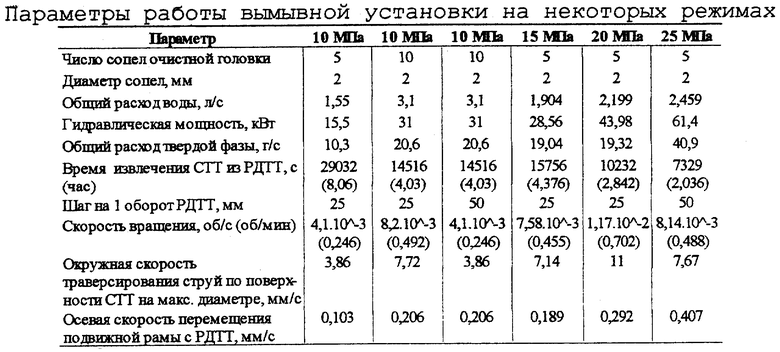

Основные параметры работы установки на некоторых режимах приведены в таблице.

Органами управления, задействованными с пульта, являются (не показаны):

- клапан заполнения водой шланга высокого давления 22, коллектора 18 и полости РДТТ 15;

- клапан пуска воды высокого давления;

- приводы поступательного движения подвижной рамы 13 стапеля и вращения корпуса РДТТ 15;

- приводы насосов 27, 37 гидроциклонов и агрегата обессоливания воды;

- клапан перепуска воды высокого давления (автоматически в аварийных ситуациях, например разрыв шланга 22);

- клапан пуска солевого раствора в блок обессоливания воды;

- привод возвратного движения подвижной рамы 13 стапеля в исходное положение;

- сирена оповещения.

В исходном состоянии все баки заполнены водой, топливом, маслом и рабочей жидкостью гидравлической системы; гидравлические системы опробованы, определены гидравлические характеристики линий и агрегатов замкнутого контура воды вымывания на соответствие их паспортным данным. Линии и агрегаты замкнутого контура заполнены водой.

С использованием кран-балки и штатных такелажных приспособлений перегружают очищаемый объект, например РДТТ, длиной 3 м, диаметром 300 мм и массой 500 кг (масса СТТ 300 кг) с транспортной тележки на подвижную платформу 13 (рельсовую тележку) стапеля. Свинчивают сопловой блок, через заглушку на переднем днище с узлом уплотнения пропускают направляющую штангу 17 в канал заряда и выходящий из канала заряда конец направляющей штанги 17 вводят в гнездо крепления на очистной головке 20. Коллектор 18 с пропущенной через него рабочей штангой 19, очистной головкой 20 и направляющей штангой 17 подводят к открытому торцу корпуса РДТТ 15 и ввинчивают корпус в зафиксированную обойму коллектора, вращая корпус с помощью роликов с силовыми приводами и удерживая коллектор от вращения с помощью стопоров (не показаны). Отпускают фиксатор обоймы, позволяя ей вращаться вместе с корпусом РДТТ с обеспечением герметичности стыка корпуса РДТТ с невращающимся коллектором за счет поворотного уплотнения с шаровыми прижимами (не показано). Одновременно опробуются механизмы вращения РДТТ и продольного перемещения подвижной рамы стапеля под нагрузкой с возвращением в исходное положение. Свободный конец массопровода 24 опускают в продольную щель 25 приемного бака 26.

Самотеком из напорного бака 10 заполняют водой по линии высокого давления коллектор 18 и полость РДТТ 15 до нижнего уровня, определяемого сигнализатором датчика 23 стенке коллектора.

С выносного пульта управления 300 запускают дизель(и) 3, 4 насоса(ов) 1, 2 высокого давления на холостой ход. Открывают клапан подачи воды высокого давления. При этом срабатывает датчик расхода, соединенный с системой регулирования дизеля. Дизельный(е) двигатель(и) переводится на рабочий режим с подачей заданного расхода воды под установленным давлением через гибкий шланг высокого давления 22 и рабочую штангу 19 к очистной головке 20 и соплам (не показаны). Одновременно приводятся в действие силовые приводы роликов 14 и продольного перемещения верхней подвижной рамы 13 (рельсовой тележки) стапеля. При повышении уровня жидкости в коллекторе за счет поступления вымытого СТТ и воды вымывания срабатывает сигнализатор верхнего уровня датчика 23 и открывается клапан массопровода 24 (не показан), пропуская суспензию в приемный бак 26. Одновременно запускаются насосы 27, 31, 37 на входе в гидроциклоны, на выходе наливного бака и в агрегате обессоливания.

Кавитирующие сопла очистной головки 20 формируют высокоскоростные жидкостные струи, окруженные облаками кавитационных пузырьков, которые в зонах натекания струй на торцевую поверхность ТТ вызывают разрушения в виде лунок или концентрических канавок при вращении корпуса. Глубина таких канавок зависит от окружной скорости вращения, расстояния между срезом сопла и поверхностью ТТ и скорости струи (давления подачи). При радиальном расстоянии между соплами порядка 20-25 мм для ТТ с современными механическими характеристиками обеспечивается эрозионно-фрагментарный режим вымывания, когда перемычки между канавками разрушаются на куски (фрагменты) гидродинамическими силами, действующими на перемычку в двух соседних канавках.

Приемный бак 26 является вариантом тонкослойного отстойника, например с площадью рабочей поверхности 3 х 3 м и средней глубиной 0,5 м. Расчетная скорость оседания частиц с плотностью 1,6 г/см3 и диаметром 1 см составляет около 10 см/с, так что время оседания основной части твердой фазы будет порядка 5 с. Днище отстойника снабжено наклонными перфорациями, через которые в нижний слой осадка поступает побудительная вода после гидроциклонов для перемещения осадка по наклонным поверхностям днища в сторону выгрузочного канала в самой нижней части бака и исключения слеживания осадка.

По мере удаления СТТ из корпуса подвижная рама (рельсовая тележка) стапеля перемещается относительно неподвижной рамы, закрепленной на платформе, а рабочая штанга 19 через уплотнительный узел перемещается все глубже в корпус изделия. При движении подвижной рамы относительно неподвижной рамы и, т. о. , относительно платформы, свободный конец массопровода 24, опущенный в щель, движется вдоль нее.

Из верхней части приемного бака производится отбор наиболее чистой жидкости для повторного использования в замкнутом контуре вымывной воды. Эта жидкость с помощью насоса 27 подается на батарею гидроциклонов 28 очистки и далее через фильтр 29 она направляется в наливной бак 30 и из него с помощью подкачивающего насоса 31 по гибкому шлангу низкого давления 32 направляется в напорный бак 10 на энергосиловой платформе 100, а затем - в насос(ы) высокого давления 1, 2.

Сгущенная твердая фаза из гидроциклонов 28 и приемного бака 26 поступает в накопитель конденсированной фазы 35. С помощью диафрагменного насоса 36 конденсированную фазу перегружают в транспортные емкости для отправки на переработку.

Вымывная вода в замкнутом контуре после каждого прохождения через очистную головку и измельченное СТТ обогащается растворенным солевым окислителем с приростом концентрации на 1-2% при каждом прохождении. Ограничение прироста концентрации достигается за счет установки агрегата обессоливания с обратноосмотическим мембранным блоком очистки 38, на одном из выходов которого получается чистая вода, а на другом - солевой концентрат. Чистая вода поступает в наливной бак 30, а солевой концентрат - в накопитель 39. Солевым концентратом с помощью насоса 40 периодически заполняют транспортные емкости для отправки на переработку.

Обратноосмотическое концентрирование с 7 мас.% на входе и 24 мас.% на выходе требует трех ступеней концентрирования с преодолением максимального осмотического давления 7,25 МПа. При расходе раствора на входе 0,27 л/с требуемые площади обратноосмотических мембран по ступеням составят 30, 20 и 14 м2, соотв. При использовании рулонных мембранных элементов ступень с максимальной площадью мембранного элемента может быть выполнена с диаметром корпуса 90 мм и длиной 6 м (ориентировочная оценка размеров по прототипу - обратноосмотическому фильтру MR40C фирмы Millipore Corp., который при площади мембранного элемента 3,716 м2 имеет длину 0,635 м и диаметр 82,5 мм).

С каждым из продуктов разрушения из замкнутого контура уходит вода: сгущенная твердая фаза содержит до 50 мас.% воды для обеспечения ее подвижности, а солевой концентрат - до 80 мас.% воды. Если, например, масса заряда 300 кг, то с каждым зарядом контур необходимо пополнять водой в количестве:

252 кг воды в счет убыли со сгущенной твердой фазой;

240 кг воды в результате убыли с солевым концентратом;

итого 492 кг воды при очистке одного РДТТ.

При определении убыли воды по данным экспериментов принималось, что при разрушении заряда СТТ в воду переходит до 20% содержащегося в СРТТ окислителя, который составляет до 80% от массы заряда, а предельно допустимая концентрация солевого концентрата, из условия отсутствия кристаллизации, составляет 20 мас. % Для пополнения объема воды в контуре используется бак чистой воды 11, установленный на энергосиловой платформе (фиг.2).

Выход продуктов разрушения от одного изделия будет:

суспензия 504 кг;

солевой концентрат 288 кг.

Расчет потребности в транспортных емкостях проводится по заданной производительности установки по числу изделий в сутки и выходам продуктов разрушения.

После полного вымывания заряда подвижная рама 13 отводится в крайнее переднее положение, от очищенного корпуса 15 отсоединяется коллектор 18, очищенный корпус снимается с подвижной рамы 13 и установка готовится к работе с другим РДТТ.

Осуществление вымывания СТТ или других энергетических материалов в замкнутом контуре вымывной воды позволяет эксплуатировать передвижную установку без вредных воздействий на окружающую среду. Разделение окислительной и горючей частей энергетического материала и содержание в обводненном виде обеспечивает безопасную транспортировку их к месту переработки в заводских условиях для регенерации компонентов, т.е. осуществлять сохранение ресурсов, заключенных в энергетических материалах. В результате создания замкнутого контура без трущихся или ударных элементов в вымывной воде, содержащей частицы энергетических материалов, достигается взрывобезопасность установки. Размещение рабочей платформы на обвалованной площадке и выносного пульта управления - вне обвалованной площадки позволяет осуществлять безопасную эксплуатацию установки обслуживающим персоналом.

Источники, принятые во внимание

1. Гидроразрушение как метод ремонта//Транспортное строительство. - 1997. - 3. - С.24-25.

2. Conn A. F., Gracey M.T. 9-th International Symposium on Jet Cutting Technology, Sendai, Japan: 4-6 October 1988, Cranfield, BHRA, 1988. pp. 307-340.

3. Boisture T.B., McGrew L.D., Jeffrey J.D., Wetzel R.G., Livingston G. P., Baten R.A. US Patent 5018544. 28.05.91. 134-11(B08B3/02).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ И РЕГЕНЕРАЦИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2195630C1 |

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2006 |

|

RU2310156C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2008 |

|

RU2362967C1 |

| СПОСОБ ОБРАБОТКИ СТОКОВ ОТ ГИДРОКАВИТАЦИОННОГО ВЫМЫВАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2339906C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИНИТРАМИДА АММОНИЯ ИЗ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ СМЕШАННОГО ОКИСЛИТЕЛЯ | 1999 |

|

RU2174502C2 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РЕГЕНЕРАЦИИ НИТРАМИНОВ ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 1998 |

|

RU2145588C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2281455C1 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2278987C1 |

| СПОСОБ ВЫМЫВАНИЯ КАНАЛЬНОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2340865C1 |

Изобретение относится к области утилизации военной техники и может быть использовано при утилизации ракетных двигателей твердого ракетного топлива (РДТТ) и расснаряжении боеприпасов путем очистки корпусов от энергетических материалов гидроструйным способом. Передвижная установка для гидроструйной очистки корпусов РДТТ и расснаряжения боеприпасов от энергетических материалов состоит по меньшей мере из энергосиловой и рабочей подвижных грузовых платформ (автомашин, прицепов или полуприцепов) с выносным пультом наблюдения, управления и контроля. На энергосиловой платформе смонтированы агрегаты обеспечения подачи воды высокого давления и рабочей жидкости гидроприводов. На рабочей платформе размещен стапель для очищаемого объекта, обеспечивающий возможность углового поворота объекта и его продольного перемещения. К открытому торцу объекта подсоединен коллектор, обеспечивающий заполнение полости объекта водой и ввод очистной головки с кавитирующими соплами в полость. Разрушенные энергетические материалы в виде суспензии отводятся в бак для первичного разделения растворимых и нерастворимых компонентов. Нерастворимые компоненты отводятся в накопитель для последующей выгрузки в транспортные емкости для отправки на заводскую переработку. Растворимые компоненты после концентрирования отводятся в свой накопитель. Очищенная вода, циркулирующая в замкнутом контуре, направляется на вход насосов высокого давления на энергосиловой платформе. Рабочая платформа размещается на обвалованной площадке с подъездными путями с обеих сторон платформы и соединена шлангами высокого и низкого давления с энергосиловой платформой, располагаемой вне обвалованной площадки. Выносной пункт наблюдения, управления и контроля установлен вне обвалованной площадки и соединен с платформами и ТВ-камерами наблюдения взрывозащищенными и помехозащищенными кабелями. Изобретение позволяет обеспечить экологически чистую и сохраняющую ресурсы утилизацию РДТТ и боеприпасов. 4 з.п.ф-лы, 4 ил., 1 табл.

| US 5018544, 28.05.1991 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ СМЕСЕВЫХ ТВЕРДЫХ ТОПЛИВ, СОДЕРЖАЩИХ ПЕРХЛОРАТ АММОНИЯ, ИЗ КОРПУСОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1993 |

|

RU2064659C1 |

| CONN A.F., GRACEY M.T | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2002-12-27—Публикация

2000-05-04—Подача