Изобретение относится к области утилизации вооружения и военной техники (ВВТ) и может быть использовано для утилизации компонентной базы зарядов смесевых твердых ракетных топлив (СТРТ), содержащих в качестве энергетических добавок взрывчатые вещества (ВВ) - нитрамины, с извлечением (регенерацией) последних для повторного применения.

Известны способы утилизации зарядов СТРТ путем разрушения их в крошку топливной массы с последующим введением этой массы в составы ВВ промышленного назначения [1]. Известны также способы утилизации путем сжигания в специальных печах при давлении ниже атмосферного [2] или в шлаковом, солевом, металлическом расплавах [3] со съемом тепловой энергии в качестве полезного эффекта. Общим недостатком известных способов утилизации является выброс токсичных продуктов сгорания, что требует либо введения в состав ВВ промышленного назначения нейтрализаторов токсичных продуктов, либо применения дорогих и сложных систем газоочистки при реализации специальных видов сжигания. Введение в состав ВВ нейтрализаторов снижает тротиловый эквивалент и не гарантирует воспроизводимости по полноте нейтрализации. Тепловой эффект от сжигания СТРТ дает лишь незначительное возобновление ресурсов, т.к. теряются продукты (октоген, перхлорат аммония, полимер), получение которых связано с большими затратами ресурсов (материальных, энергетических, трудовых). Возобновление же ресурсов при сжигании находится на уровне 5-10 кДж/г СТРТ по сравнению с ~40 кДж/г для углеводородного горючего при сжигании с воздухом.

Утилизация с извлечением компонентов СТРТ осуществляется способами экстракции целевых компонентов из топливной массы с применением органических растворителей [4). Недостатком этих способов является низкая производительность и связанные с ней большие капиталовложения и высокая стоимость эксплуатации, применение в цикле больших объемов растворителей и экологическая опасность из-за вероятности выброса или розлива токсичных растворителей, а также необходимость периодической регенерации(очистки) больших объемов растворителей.

Наиболее близким и принятым за прототип способом извлечения нитраминов из зарядов СТРТ является способ [5], в соответствии с которым проводят гидромониторное разрушение в крошку заряда твердого топлива, размещенного в камере сгорания РДТТ, с применением высокоскоростных струй сжиженного газового или сверхкритического растворителя (аммиака), а затем этот сжиженный или сверхкритический растворитель используют в качестве экстрагирующей среды для селективного или группового извлечения определенных компонентов путем выдержки фрагментов в этой среде с последующим сбросом давления для испарения растворителя и получения рекристаллизованного компонента. При групповом извлечении требуется последующая сепарация с применением селективных органических растворителей.

Недостатком известного способа является низкая производительность вследствие ограниченной растворимости нитраминов в жидком аммиаке (~6 мас.% у октогена и ~10 мас.% у гексогена), высокая энергоемкость вследствие необходимости иметь высокие перепады давления между линией подачи сверхкритической среды и давлением в корпусе ракетного двигателя твердого топлива (РДТТ) для достижения высоких скоростей струи (давление на выходе насоса аммиака 35-280 МПа) и возможность реализации только на малогабаритных РДТТ вследствие того, что корпус РДТТ функционирует как сосуд высокого давления, опасность разрыва которого возрастает с увеличением объема (для аммиака критическое давление 11,29 МПа, критическая температура 132oC). Кроме того, из-за низкой плотности (0,3 - 0,6 г/см3) сверхкритической среды разрушение заряда будет медленным.

Целью настоящего изобретения является экологически чистое и экономически выгодное извлечение нитраминов (гексогена или октогена) из состава СТРТ с применением преимущественно гидродинамических средств разрушения зарядов, выполненных из этих СТРТ, и отделения наполнителей от остальных компонентов, причем целевые компоненты - нитрамины (гексоген или октоген) получаются в исходном виде, т.е. без фазовых переходов или рекристаллизации.

Поставленная цель достигается тем, что из заряда твердого топлива или его фрагментов гидрокавитационным разрушением получают суспензию из водного раствора окислителя и частиц полимерной матрицы, наполненной дисперсным нитрамином (1), далее полученную суспензию измельчают и калибруют до получения частиц размером не более удвоенного размера частицы нитрамина (2), твердую фазу суспензии отделяют и отмывают от водного раствора окислителя (3), затем твердую фазу разделяют в сепараторе на фракции с плотностями ρ ~ 1,2; 1,2 < ρ < 1,8; ρ ~ 1,8 г/см3 или более (4), при этом первую фракцию подвергают утилизации как полимерные отходы (5), вторую фракцию подвергают гидромеханической активации с последующим вводом суспензии в сепаратор по линии рецикла (6), а третью фракцию выгружают как целевой продукт регенерации (7). Извлекаемым нитрамином является гексоген или октоген. Операции (1) - (7) выполняют последовательно в едином цикле с замыканием контура технологической воды; либо в едином цикле с замыканием контура технологической воды осуществляют операции (1) - (2), а операции (3) - (7) выполняют в отдельной технологической цепи с задержкой по времени на транспортировку суспензии. Фракционное разделение выполняют в более чем одну ступень в различных сепараторах. После отмывки от окислителя твердую фазу дополнительно выдерживают в воде с добавкой детергента и затем подвергают гидромеханической активации перед разделением в сепараторе на фракции. Для процесса гидромеханической активации масштаб турбулентных вихрей выбирают соизмеримым с размерами частиц агрегатированной твердой фазы из механически разрушенного полимера и дисперсного нитрамина. Полимерная матрица СТРТ содержит неотделяемый металл, например мелкодисперсный алюминий.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками заявляемого изобретения являются те, в соответствии с которыми:

- гидрокавитационным разрушением получают суспензию СТРТ;

- как рабочую среду используют воду, а несжиженный газ или сверхкритическую среду;

- измельчение СТРТ выполняют до размеров частиц не более удвоенного среднего размера частицы нитрамина;

- гидромеханическими средствами высвобождают гранулы нитраминов из структуры СТРТ;

- извлечение гранул нитраминов осуществляют путем фракционирования суспензии по плотности.

Таким образом, предложение соответствует критерию "новизна".

До даты подачи заявки из патентной и научно-технической литературы неизвестна такая совокупность существенных признаков, требуемая для решения данной технической задачи, что показывает изобретательский уровень предложения.

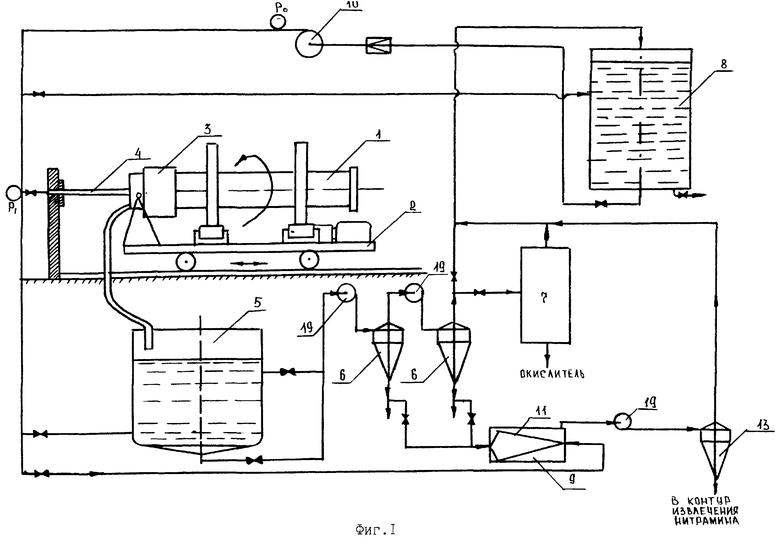

Сущность настоящего изобретения будет более понятна из рассмотрения фигур чертежа, где:

фиг.1 представляет общую технологическую схему контура разрушения заряда СТРТ в корпусе РДТТ с отделением растворенного окислителя от твердой части состава, содержащей нитрамин (октоген);

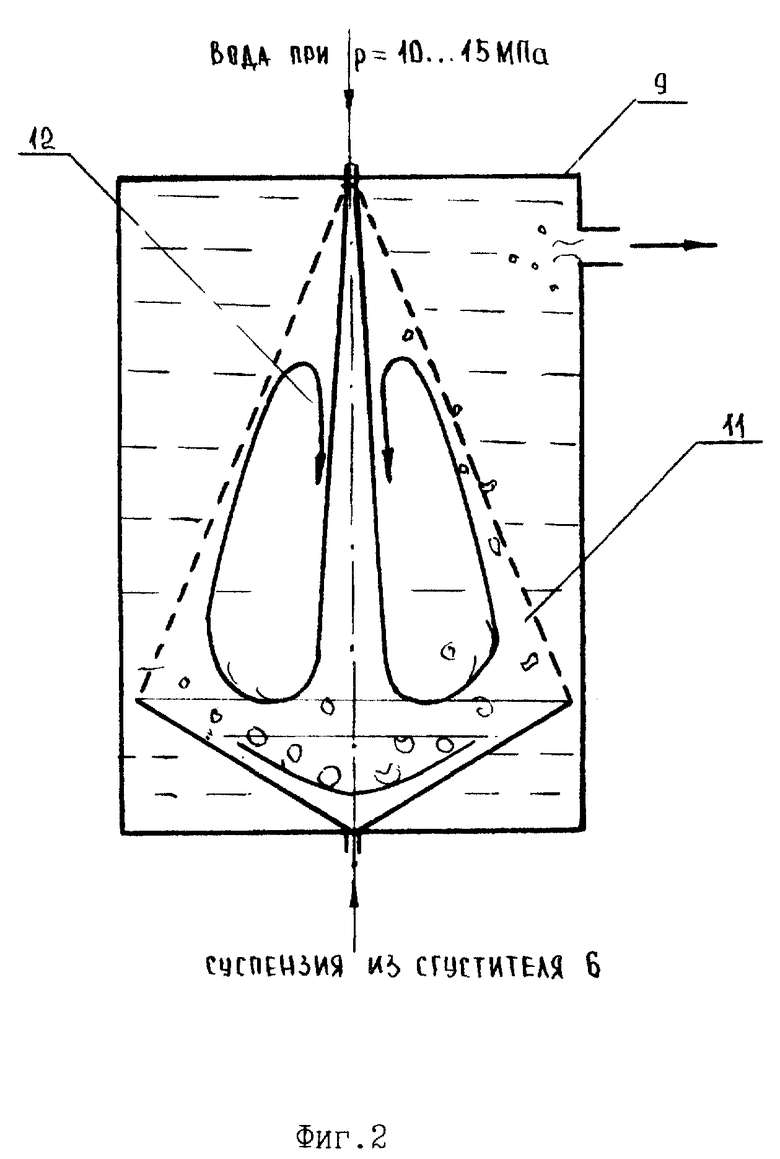

фиг.2 показывает схему устройства для измельчения и калибрования суспензии, например дезинтегратора предпочтительного исполнения;

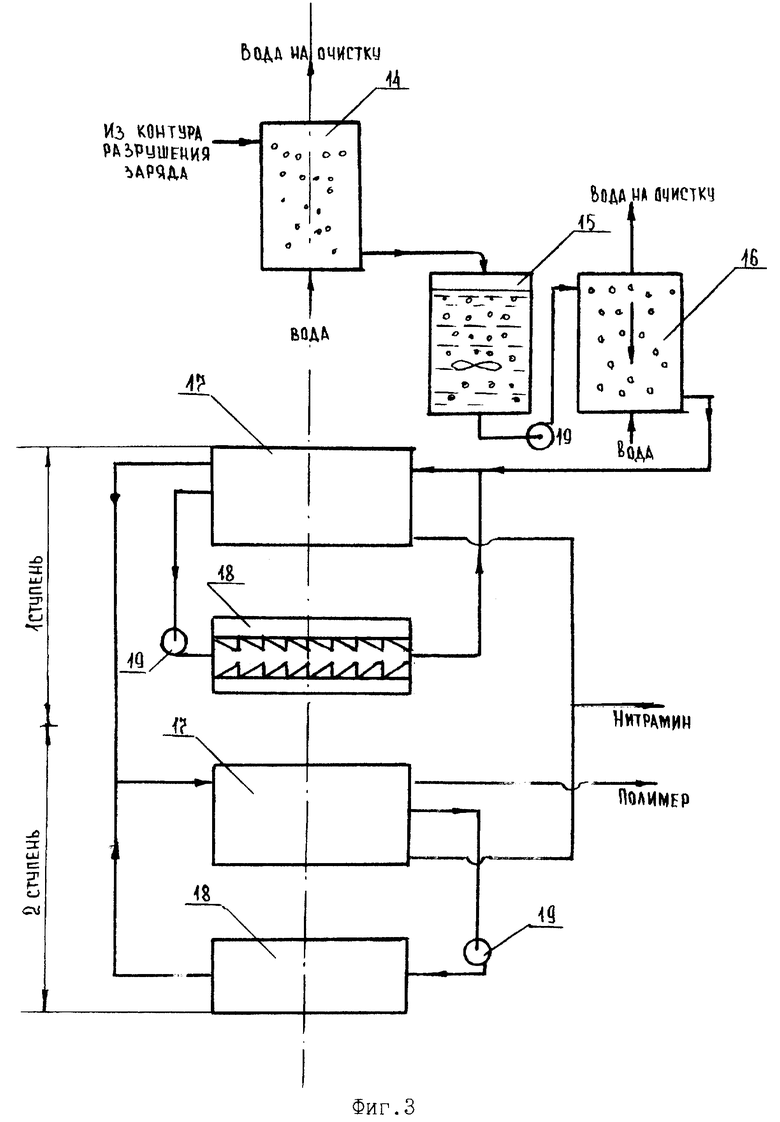

фиг. 3 изображает схему контура извлечения нитрамина путем фракционного разделения продуктов различной плотности с промежуточной гидромеханической активацией;

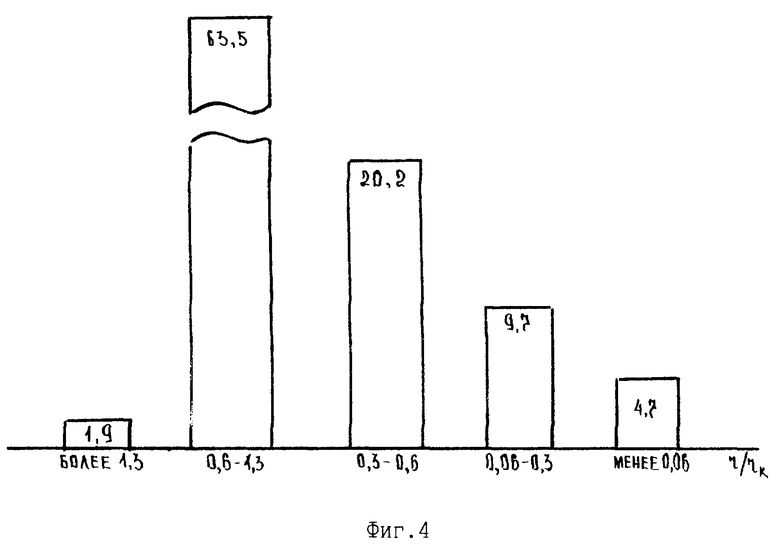

фиг. 4 представляет экспериментальные данные по фракционному составу (мас.%) частиц матрицы по размерам r/rк (отношение размера частицы к размеру калибровочного отверстия в ситовой воронке) после обработки в дезинтеграторе;

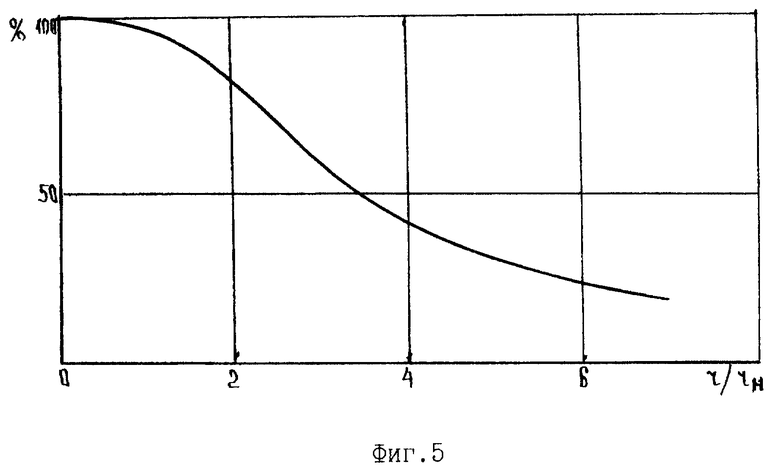

фиг.5 показывает экспериментально полученную полноту извлечения октогена (мас. %) из СТРТ в зависимости от относительного размера r/rн (отношение размера частицы матрицы к среднему размеру гранулы октогена) и следующего описания примера предпочтительного выполнения способа.

Как показано на фиг. 1, процесс гидрокавитационного разрушения начинают с того, что РДТТ 1 с зарядом СТРТ помещают на рельсовую тележку 2, снабженную люнетами и двигателями для осуществления вращательного движения РДТТ вокруг своей продольной оси и продольного перемещения по рельсам, вводят через коллектор 3 внутрь канала заряда радиальную режущую головку (не показана), снабженную кавитирующими соплами, и через неподвижный трубопровод 4 с подвижным уплотнением в коллекторе 3 подают в режущую головку воду под давлением 10-15 МПа. Затопленные струи воды из кавитирующих сопел взаимодействуют с разрушаемой торцевой поверхностью СТРТ, и в результате совместного действия гидродинамического напора струи и эрозионного действия облака кавитационных пузырьков вокруг затопленной струи вблизи поверхности происходит разрушение СТРТ и унос частиц вместе с водой из РДТТ в коллектор 3 и далее в отстойник 5. За счет вращения РДТТ на тележке осуществляют разрушение слоя СТРТ по всей поверхности торца. Путем продольного перемещения тележки по рельсам переходят к разрушению следующих слоев заряда. Одновременно с разрушением заряда СТРТ происходит выщелачивание из него части водорастворимых компонентов, например окислителя перхлората аммония(ПХА). Выщелачивание продолжается в отстойнике. При размерах частиц полимерной матрицы до 10-13 мм время для достижения полноты выщелачивания 10-12 мас. % составляет ~10 мин(результаты измерений). Из отстойника 5 суспензию направляют в одно- или многоступенчатый сгуститель 6, например, гидроциклонного типа, из которого основную часть водного раствора окислителя выводят в контур 7 извлечения окислителя с отводом очищенной воды в бак-накопитель 8, а плотнофазную суспензию подают в дезинтегратор 9, к которому одновременно подводится вода высокого давления (10- 15 МПа) от насоса 10.

На фиг. 2 представлен дезинтегратор 9, процесс в котором организован таким образом, что поступающие частицы полимерной матрицы, наполненной октогеном и недовыщелоченным окислителем (полимерная матрица может содержать также мелкодисперсный алюминий в качестве наполнителя, однако из-за хорошей адгезии к полимеру механическое извлечение его из матрицы практически невозможно), под действием натекающей высокоскоростной струи воды, создающей интенсивное кавитационное облако и гидродинамические нагрузки, подвергаются разрушению и вовлекаются в вихревое движение внутри ситовой воронки 11, имеющей в стенке калиброванные отверстия 12. При движении вдоль поверхности сита частицы матрицы имеют возможность выходить наружу через эти отверстия под действием разности давлений по сторонам ситовой воронки. Если размер частицы больше размера отверстия, то под действием вихревого потока жидкости вдоль внутренней поверхности воронки частица может быть либо разрезана на кромках отверстия сита, либо вовлечена потоком в вихревое движение внутри воронки для разрушения под действием струи. В процессе вихревого движения и прохождения через калиброванные отверстия частица наполненной полимерной матрицы претерпевает интенсивные деформации изгиба, кручения и растяжения, в результате которых ячейки открываются и находящиеся в них гранулы октогена имеют возможность поступать в общий поток. Для достижения гарантированного открытия всех ячеек диаметр частицы матрицы хотя бы в одном измерении должен быть не более двух размеров гранул октогена, т.е. частица матрицы может быть, напр., жгутообразной. Одновременно открываются ячейки с остатками гранул окислителя, который выщелачивается в водную фазу.

Поскольку калибрование в дезинтеграторе осуществляется с подачей воды высокого давления и сопровождается разбавлением суспензии, то перед отмыванием твердой фазы производят промежуточное сгущение в аппарате 13, который аналогичен сгустителям 6.

Фиг. 3 показывает контур извлечения нитрамина, начинающийся с отмывки твердой фазы. Извлечение нитрамина может осуществляться на другом предприятии вдали от станции извлечения СТРТ из РДТТ. Для транспортировки сгущенной суспензии применяются цистерны. В аппарате 14 с движущимся сверху вниз взвешенным слоем и восходящим потоком чистой воды производят отмывание твердой фазы от остатков окислителя. Это позволяет снизить содержание примесей в целевом продукте.

Отмытую твердую фазу, состоящую из частиц полимерной матрицы с оставшимися в ней гранулами октогена и выделившихся гранул октогена, предпочтительно выдерживают в воде с добавкой детергента (поверхностно-активного вещества, например синтанола ДТ-7, синтамида-5, оксифоса-Б или состава из ряда поверхностно-активных веществ и растворителей, преимущественно ароматических углеводородов с 6-18 углеродными атомами в молекуле). Такая выдержка в воде позволяет растворить и удалить пленку аппрета (неотвержденного связующего) на гранулах октогена, обеспечивающую прилипание гранул к поверхности полимерной матрицы в ячейках, для последующего легкого извлечения оставшихся гранул октогена. Необходимое время выдержки определяется скоростью перколации воды с детергентом по межфазным поверхностям полимер-октоген внутрь полимерной матрицы, наполненной октогеном, и толщиной частицы матрицы. Одновременно вода с добавками может изменять механические характеристики пленки полимера в сторону снижения модуля упругости и прочности на разрыв, причем все эти процессы зависят от степени наполнения матрицы. Выдержку проводят в баке 15, снабженном перемешивающими приспособлениями.

После промежуточной промывки в аппарате 16, который аналогичен аппарату 14, суспензию направляют на фракционное разделение по плотностям. Чистая полимерная матрица имеет плотность материала на уровне 0,8 - 0,9 г/см3 в зависимости от типа материала, а алюминизированная матрица - на уровне 1,1 - 1,2 г/см3 в зависимости от содержания алюминия. Плотность гранул октогена составляет 1,95 - 1,96 г/см3. Промежуточные плотности соответствуют частицам матрицы с оставшимися гранулами октогена.

Для фракционного по плотности разделения суспензии могут быть использованы обычно применяемые для этой операции сепараторы 17: отстойники, тонкослойные отстойники, гидроциклонные сепараторы, противоточные сепараторы и т. п. Вследствие больших различий в плотностях может быть достигнута высокая полнота отделения октогена.

Фракции с промежуточными плотностями, содержащие некоторое количество гранул октогена, подвергают дополнительной гидромеханической активации в аппарате 18, в котором выполнены резкие изменения площадей проходных сечений проточного тракта или резкие изменения направлений течения среды. Каждый уступ в проходном сечении является генератором вихрей, в которые вовлекаются частицы полимерной матрицы. Размер вихря, а следовательно, и кривизна его линий тока, определяются высотой уступа. При высоте уступа одного порядка величины с максимальным размером частицы матрицы с большим удлинением (жгутообразная частица с диаметром порядка 1 - 2 размеров гранул октогена) большая кривизна ее изгиба делает возможным раскрытие оставшихся ячеек с гранулами октогена. Число уступов в гидромеханическом активаторе 17 принимают не менее 5 с учетом вероятностей деформаций жгутообразных частиц матрицы в различных плоскостях. После гидромеханической активации суспензию по линии рецикла возвращают в сепаратор для разделения на предельные фракции, соответствующие плотности полимера с поправками на структуру матрицы и плотности октогена. Поправки на структуру матрицы включают учет влияния содержания алюминия и глухих пор(ячеек), оставшихся от выщелоченного окислителя и выпавших гранул октогена, на эффективную плотность матрицы.

Для повышения полноты извлечения октогена применяют несколько последовательно подключенных сепараторов 17 с выгрузкой целевого продукта из каждого сепаратора. Между аппаратами могут быть установлены транспортные насосы 19.

Проведенные эксперименты по гидрокавитационному разрушению зарядов СТРТ, калиброванию в дезинтеграторе и фракционному разделению в сепараторе показали:

- разрушение заряда затопленными кавитирующими струями(т.е. при нахождении заряда под слоем воды) возможно при меньших рабочих давлениях и с наименьшими затратами энергии по сравнению с другими способами;

- на фиг.4 показан фракционный состав частиц матрицы после дезинтегратора. Калибрование частично выщелоченной твердой фазы СТРТ в дезинтеграторе статического типа, описанного выше, происходит с удельной производительностью 30 кг/ч-л объема аппарата при среднем размере получаемых частиц ~70% от размера отверстия сита;

- на первых стадиях переработки СТРТ (разрушение заряда, отстаивание, калибрование) высвобождается до 60 - 75% содержащегося в СТРТ октогена;

- дополнительная однократная гидромеханическая активация повышает полноту извлечения октогена до 85 - 90%;

- фиг. 5 показывает полученную зависимость полноты извлечения октогена от относительного размера частиц матрицы. Видно, что чем меньше отношение среднего размера частиц матрицы к среднему размеру гранул октогена, тем выше полнота извлечения при прочих равных условиях;

- процесс извлечения октогена должен осуществляться непрерывно в водной фазе без промежуточного обезвоживания, т.к. после обезвоживания ухудшается полнота фракционного разделения из-за блокирования воздушных пузырьков в свободных ячейках полимерной матрицы и уменьшения ее эффективной плотности, т.е. наличие оставшегося октогена может быть маскировано повышением плавучести матрицы за счет воздушных пузырьков.

Извлекаемый(регенерированный) продукт нитрамин (гексоген, октоген) по своим характеристикам практически полностью идентичен новому аналогичному продукту и после заводской очистки может быть использован по своему прямому назначению, например, во вновь получаемых СТРТ для снаряжения РДТТ или в качестве промышленного ВВ. Это свидетельствует о промышленной применимости изобретения.

Источники, принятые во внимание:

1. Одинцов В.В., Пепекин В.И., Корсунский Б.Л. Химическая физика, 1997, 16, N4, с.94-105.

2. Biagioni J.R. Hazardous Waste and Hazardous Materials, 1994, 11, Nol, pp.217-226.

3. Nagel C.J. Патент США N5354940, 1994.

4. Патент США N4389265, 1983.

5. Патент США N5284995, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА (CL-20) ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2417970C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОКТОГЕНА ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ АКТИВНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2237644C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИНИТРАМИДА АММОНИЯ ИЗ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ СМЕШАННОГО ОКИСЛИТЕЛЯ | 1999 |

|

RU2174502C2 |

| СПОСОБ ГИДРОИЗМЕЛЬЧЕНИЯ ФРАГМЕНТОВ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202763C2 |

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| СПОСОБ ОБРАБОТКИ СТОКОВ ОТ ГИДРОКАВИТАЦИОННОГО ВЫМЫВАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2339906C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ГИДРОСТРУЙНОЙ ОЧИСТКИ КОРПУСОВ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2000 |

|

RU2195629C2 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2281455C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ И РЕГЕНЕРАЦИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2195630C1 |

| СПОСОБ ВЫМЫВАНИЯ КАНАЛЬНОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2340865C1 |

Изобретение относится к области утилизации вооружения и может быть использовано для утилизации зарядов смесевых твердых ракетных топлив, содержащих в качестве окислителей нитрамины. Техническим результатом изобретения является экологически чистое и выгодное извлечение нитраминов из СТРТ с применением преимущественно гидромеханических средств разрушения зарядов с получением целевых компонентов в исходном виде, т.е. без фазовых переходов или рекристаллизации, пригодных для повторного применения. 7 з.п.ф-лы, 5 ил.

| US 5284995 A, 08.02.1994 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ СМЕСЕВЫХ ТВЕРДЫХ ТОПЛИВ, СОДЕРЖАЩИХ ПЕРХЛОРАТ АММОНИЯ, ИЗ КОРПУСОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1993 |

|

RU2064659C1 |

| US 5331106 A, 19.07.1994 | |||

| DE 4010757 C1, 01.08.1991 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Смирнов Л.А., Тиньков О.В | |||

| Конверсия | |||

| Ч | |||

| IV | |||

| - М.: ЦНИИНТИКПК, 1996, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

2000-02-20—Публикация

1998-05-05—Подача