Изобретение относится к области утилизации ракетных двигателей твердого топлива (РДТТ), снаряженных зарядами с центральным каналом, и может быть использовано при утилизации зарядов смесевых ракетных твердых топлив (СРТТ), находящихся в корпусах РДТТ, обеспечивая разрушение зарядов непосредственно в корпусе и извлечение СРТТ в виде водной суспензии для последующей переработки.

Известно применение гидромониторного вымывания путем разрезания зарядов СРТТ на куски с последующим извлечением этих кусков из корпуса РДТТ. Корпус РДТТ при этом устанавливают вертикально или наклонно и вводят внутрь канала заряда режущую головку, через сопла которой подают радиально или наклонно к поверхности СРТТ направленные струи жидкости высокого давления. Режущая головка вращается вокруг продольной оси РДТТ, так что происходит вырезание кусков СРТТ и вынос их из корпуса в потоке отходящей жидкости [1, 2].

Недостатки известного способа заключаются в том, что для вырезания кусков СРТТ применяют гидромониторные струи высокого давления, 60 МПа и более, которые проходят путь от выхода сопла до поверхности СРТТ на воздухе и при ударе о поверхность СРТТ вызывают сильное аэрозолеобразование из частиц воды с растворенными или находящимися в ней компонентами СРТТ, такими как перхлорат аммония, октоген и гексоген. Частицы аэрозоля оседают на агрегатах установки, строительных конструкциях цеха, в фильтрах и после высыхания и накопления представляют большую пожаро- и взрывоопасность. Полученные крупные куски СРТТ для последующей утилизации необходимо измельчать в дополнительном аппарате с соответствующими затратами энергетических и трудовых ресурсов. Разделка разноразмерных крупных кусков СРТТ требует применения больших объемов ручного труда в опасных условиях. Кроме того, способ экономически неэффективен, так как затраты энергии на удаление СРТТ достаточно высокие, порядка 3-6 ГДж/м3 топлива.

Известен также способ удаления ВВ из боеприпасов, в соответствии с которым внутрь наклонно установленного корпуса вводят осецентрированную режущую головку, снабженную тремя кавитирующими соплами с различными наклонами к продольной оси, причем два сопла направлены вперед для вымывания фрагментов ВВ, а третье сопло направлено назад для очистки от каких-либо остатков стенок корпуса, для разрушения фрагментов, которые слишком велики для извлечения из корпуса с потоком воды, и создания направленного к выходу несущего потока воды. Применение кавитирующих сопел позволило снизить рабочее давление подачи воды до 27-35 МПа, расход энергии 2,64 ГДж/м и время извлечения ВВ на 30%. Недостатком этого способа является ограниченность диаметра корпуса, из которого может быть извлечен разрушаемый заряд, дальностью действия кавитирующих струй, которая в лучшем случае составляет 40-50 диаметров сопла [3].

Наиболее близким по технической сущности и принятым за прототип является способ вымывания СРТТ из корпуса РДТТ или из его секции, включающий заполнение водой свободного пространства корпуса, разрушение заряда СРТТ путем прорезания щелей на задней торцевой поверхности заряда и отлома перемычек между щелями с помощью серии кавитирующих водяных струй с радиальными и угловыми смещениями их осей относительно друг друга, истекающих из сопел режущей головки, в условиях вращения корпуса или его секции вокруг продольной оси и их продольного перемещения с поступлением внутрь корпуса, по мере вымывания заряда, режущей головки, закрепленной на фиксированной несущей трубчатой штанге, и извлечение разрушенного СРТТ. Воду высокого давления подводят к режущей головке по трубчатой штанге. Кавитирующие сопла располагают на режущей головке или радиальном коллекторе с поддержанием относительного расстояния x/d=10-50, где х - расстояние от среза сопла до поверхности заряда, d - диаметр канала сопла. Угловые скорости вращения корпуса РДТТ назначают из условия получения максимальных окружных скоростей на поверхности заряда не более 5-25 мм/с для СРТТ с прочностью на растяжение 0,2-1,0 МПа и модулем упругости 7-30 МПа при относительном удлинении 20%. Скорость продольного перемещения корпуса РДТТ или его секции выбирают в зависимости от угловой скорости вращения корпуса РДТТ и заданной глубины прорезаемых в СРТТ щелей [4].

Недостатком принятого за прототип способа является трудность транспортирования фрагментов разрушенного топлива из корпуса в условиях низкоскоростного потока воды и медленного вращения корпуса вокруг продольной оси. При заполнении канала заряда водой, что необходимо для вымывания СРТТ кавитирующими водяными струями, скорость отходящего потока воды определяется ее расходом через сопла и площадью поперечного сечения корпуса, освобожденного от СРТТ. Удельный расход воды на вымывание составляет 50-80 л/кг СРТТ. При вымывании заряда СРТТ, например, диаметром 300 мм с использованием режущей головки с 8 соплами, имеющими общий расход около 6 л/с, скорость отходящего потока воды составляет около 10 см/с. Установка на режущей головке дополнительных очистных сопел, направленных к выходу из канала заряда, может оказаться эффективной только для очень коротких зарядов. Кроме того, работа очистных сопел создает дополнительную нагрузку на насосы высокого давления, имеющие небольшой ресурс, и вызывает увеличение объема суспензии частиц топлива в воде. Эта суспензия имеет высокое содержание растворенных вредных компонентов, которые необходимо удалять дополнительной энергозатратной обработкой. Поэтому должны быть приняты меры по снижению расходов воды, не ухудшающие основного назначения воды высокого давления - разрушение заряда топлива кавитирующими струями.

Технической задачей, решаемой настоящим изобретением, является обеспечение транспортирования фрагментов разрушенного топлива из корпусов РДТТ с большими удлинениями без повышения нагрузки на насосы высокого давления и увеличения объема перерабатываемых стоков.

Решение поставленной технической достигается тем, что в способе вымывания канального заряда смесевого твердого ракетного топлива из корпуса ракетного двигателя или из его секции, включающем заполнение водой свободного пространства корпуса, разрушение заряда смесевого твердого топлива путем прорезания щелей на задней торцевой поверхности заряда и отлома перемычек между щелями с помощью серии кавитирующих водяных струй с радиальными и угловыми смещениями их осей относительно друг друга, истекающих из сопел режущей головки, в условиях вращения корпуса или его секции вокруг продольной оси и продольного перемещения внутрь корпуса, по мере вымывания заряда, режущей головки, закрепленной на несущей трубчатой штанге, и извлечение разрушенного топлива в потоке отходящей воды, прокачивают воду с переменным расходом через канал заряда со стороны переднего торца, которую отбирают из осветленного слоя в сборнике разрушенного топлива и отходящей воды, перемещают режущую головку на несущей трубчатой штанге вдоль оси корпуса со скоростью, которую согласуют со скоростью вращения корпуса вокруг продольной оси и профилем канала заряда, последовательно и во взаимосвязи со штангой вводят внутрь очищенной от смесевого твердого топлива части корпуса заслонки ограничения площади проходного сечения корпуса в его верхней части, продольную ось корпуса ракетного двигателя или его секции располагают по горизонтали или под углом возвышения переднего торца заряда. Воду в канал заряда со стороны переднего торца подают через переднюю крышку РДТТ. Расход прокачиваемой через канал заряда воды увеличивают пропорционально перемещению режущей головки внутрь корпуса ракетного двигателя. Отбираемую для прокачивания через канал заряда воду предварительно очищают. Проходное сечение корпуса перекрывают заслонками в его верхней половине и частично в нижней половине. Создают щель в нижней части поперечного сечения корпуса с помощью образующей стенки корпуса РДТТ и выреза в заслонке. Взаимосвязь заслонок со штангой выполняют в виде легкоходовой посадки заслонок на штангу и соединения режущей головки с заслонками с помощью тросовой тяги, имеющей узлы крепления к ней каждой из заслонок и механизм натяжения.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- прокачивают через канал заряда воду со стороны переднего торца;

- отбирают воду для прокачки через канал из осветленного слоя в сборнике разрушенного топлива и отходящей воды;

- согласуют скорость перемещения режущей головки на несущей трубчатой штанге со скоростью вращения корпуса ракетного двигателя вокруг продольной оси и профилем канала заряда;

- вводят во взаимосвязи со штангой внутрь очищенной от смесевого твердого топлива части корпуса последовательно заслонки ограничения площади проходного сечения корпуса в его верхней части;

- располагают продольную ось корпуса ракетного двигателя или его секции по горизонтали или под углом возвышения переднего торца заряда;

- увеличивают расход прокачиваемой через канал заряда воды пропорционально перемещению режущей головки внутрь корпуса ракетного двигателя.

Сущность настоящего изобретения будет более понятна из рассмотрения чертежа, где:

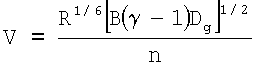

фиг.1 представляет схему тракта воды прокачки на установке вымывания заряда СРТТ из корпуса РДТТ с отбором воды из осветленного слоя отстойника;

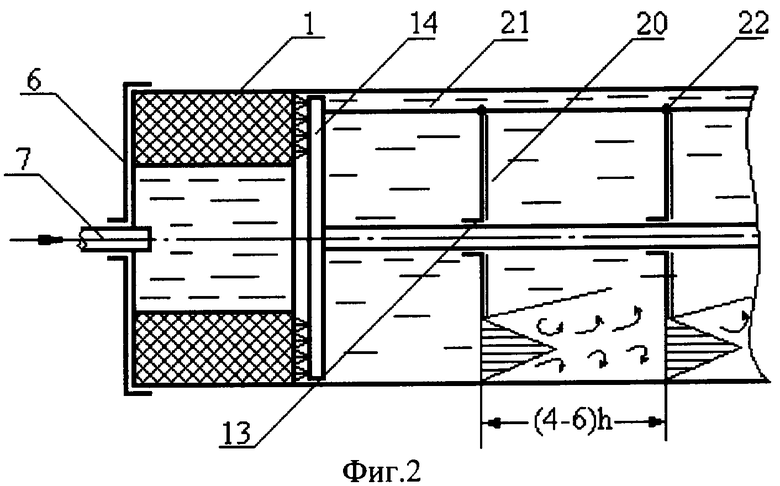

фиг.2 показывает положение заслонок в очищенной от смесевого ракетного твердого топлива части корпуса РДТТ;

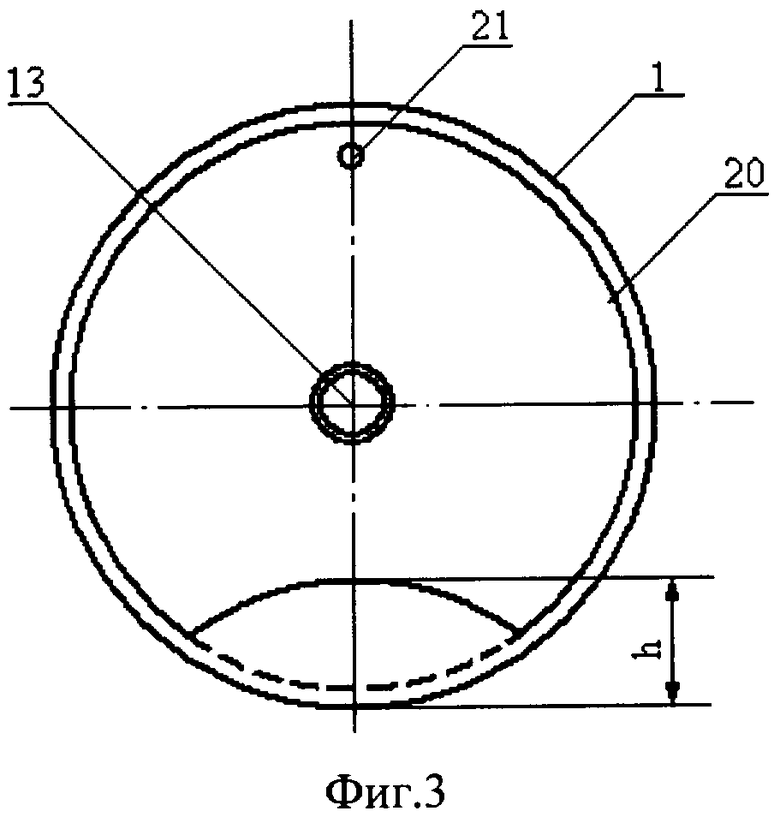

фиг.3 изображает поперечное сечение корпуса с установленной заслонкой,

и следующего описания примеров исполнения изобретения.

Установка вымывания зарядов СРТТ из корпусов РДТТ в исходном положении схематически представлена на фиг.1. Корпус РДТТ 1 размещен горизонтально на роликах 2 опорной рамы 3 и приводится во вращение с помощью двигателя 4 и трансмиссии 5 с регулируемой скоростью вращения. Корпус РДТТ 1 снабжен передней крышкой 6 с вводом внутрь корпуса через уплотнение конца трубы 7 подачи воды прокачки. Труба подачи воды прокачки 7 соединена с насосом 8, вход которого связан с трубой 9 отбора воды из сборника 10 продуктов разрушения заряда СРТТ. Сборник 10 выполнен в виде отстойника, камера которого 11 соединена с задним торцем корпуса РДТТ 1 с помощью муфты 12 с уплотнениями, допускающими вращение корпуса без утечек воды из сборника. Через стенку сборника 10 в уплотнении пропущена подвижная несущая трубчатая штанга 13, содержащая закрепленную на конце режущую головку 14. На режущей головке радиально и по угловому положению разнесены сопла подачи воды высокого давления для получения кавитирующих струй, предназначенных для прорезания щелей на задней торцевой поверхности заряда (не показаны). Другой конец штанги 13 соединен с гибким шлангом 15 подачи воды высокого давления. Штанга 13 имеет механизм продольного перемещения 16 с силовым приводом (не показан). В нижней части сборника 10 расположена корзина 17 для сбора крупных фрагментов СРТТ, снабженная такелажными средствами для подъема и извлечения(не показаны) из сборника. Сборник 10 имеет также канал перелива 18, сообщенный с накопителем пульпы (не показан). Камера 11 сборника имеет карман 19 для размещения в исходном положении режущей головки 14 и пакета заслонок 20, каждая из которых соединена посредством единой тросовой тяги 21 с режущей головкой 14. Тросовая тяга 21 снабжена разнесенными по длине узлами крепления 22 заслонок 20 и на другом конце имеет механизм натяжения 23.

Перед началом работы свободное пространство корпуса РДТТ 1 и сборник 10 на всю высоту до перелива через канал 18 заполняют водой. Режущую головку 14 подводят к задней торцевой поверхности заряда СРТТ на выбранное расстояние x/d=10-50, где х - расстояние, мм, d - диаметр сопла в режущей головке, включают механизм вращения корпуса РДТТ и подают воду высокого давления по гибкому шлангу 15 в штангу 13 и далее в режущую головку 14. Через сопла истекают кавитирующие водяные струи, прорезающие канавки во вращающейся торцевой поверхности заряда СРТТ и отламывающие перегородки между ними. Для получения заданных глубины и ширины канавок согласуют типы применяемых сопел, окружную скорость движения поверхности топлива относительно конкретного сопла, давление воды и скорость продольного перемещения сопел с учетом механических характеристик СРТТ. При давлении воды 10-15 МПа и окружной скорости 5-24 мм/с в штатном СРТТ класса 1.1 получали щели глубиной до 35d и шириной до 4d, где d - диаметр сопла, мм. В материале с низким модулем упругости, характерным для СРТТ, поперечные сечения щелей имели трапецевидную форму. Эродированные из щелей частицы СРТТ и отломанные фрагменты СРТТ вместе с потоком воды направляют в сборник 10, где частицы и фрагменты под действием гравитационных сил оседают в корзине 17 и в верхней части сборника 10 образуется осветленный слой воды, из которого осуществляют отбор воды прокачки с помощью насоса 8. Нагнетание воды прокачки в канал заряда производят по трубе 7 через поворотное уплотнение в передней крышке 6 корпуса РДТТ 1. Поступающая вода прокачки исключает накопление продуктов вымывания в канале заряда перед режущей головкой и предотвращает блокирование движения режущей головки 14 образовавшейся пробкой в канале заряда. Кроме того, увеличенный расход воды через очищенное от топлива поперечное сечение корпуса повышает действие скоростного напора на отделенные от заряда частицы и фрагменты СРТТ и выносит их из корпуса РДТТ в сборник 10. Действию скоростного напора на частицы и фрагменты СРТТ способствует вращательное движение корпуса РДТТ, которое вызывает их подъем по цилиндрической образующей корпуса с последующим отрывом и захватом водяным потоком. Расход воды прокачки увеличивают с углублением режущей головки 14 в корпус РДТТ 1 для увеличения скоростного напора с целью преодоления растущего гидравлического сопротивления очищенной от топлива части корпуса и сохранения выносящей способности потока по частицам и фрагментам СРТТ при увеличении расстояния выноса. Увеличения скоростного напора воды в нижней половине очищенной от заряда СРТТ части корпуса достигают также с помощью заслонок 20, размещаемых по длине очищенной части корпуса. Как показано на фиг.2, заслонки 20, надетые на штангу на легкоходовой посадке, поочередно вытягивают из кармана 19 с помощью тросовой тяги 21, соединенной с режущей головкой 14, и посредством узлов крепления 22 - с заслонками 20 и механизмом натяжения 23. Механизм натяжения 23 тросовой тяги позволяет последовательно вытягивать из кармана 19 заслонки 20 по мере продвижения режущей головки внутрь корпуса РДТТ и удерживать тросовую тягу в натянутом состоянии на всей длине от режущей головки 14 до стенки кармана 19 сборника 10. Из фиг.3 видно, что с помощью заслонки 20 оставляют открытым проходное сечение в виде щели в нижней половине диаметра очищенной от заряда твердого топлива части корпуса, вследствие чего скорость потока воды в этом проходном сечении увеличивается, и это приводит к росту действия скоростного напора на частицы и фрагменты топлива. Установка последовательно нескольких заслонок необходима для того, чтобы не происходило ослабления скоростного напора в пристеночной струе при выходе ее в полость корпуса с полным открытым проходным сечением. Установка заслонок вызывает повышение полного давления в зоне разрушения топлива менее чем на 0,1 МПа, и этот эффект не оказывает влияния на работу кавитирующих сопел, работоспособность которых уже была доказана в условиях бурения глубоких нефтяных скважин.

Размеры выреза в заслонке выбираются из условия создания скорости течения в щели, образованной вырезом в заслонке и дугой нижней части образующей кругового корпуса РДТТ, обеспечивающей вынос фрагментов и частиц СРТТ из корпуса РДТТ. Величина скорости практически прямо пропорциональна отношению площади поперечного сечения корпуса к площади проходного сечения выреза в заслонке. При этом, по меньшей мере, один геометрический размер выреза должен быть больше ожидаемого максимального размера компактного фрагмента. Форма отверстия не должна иметь острых углов. Предпочтительно форма должна быть приближена к кольцевому сектору или к овалу. Заслонка со щелью, образованной секторным вырезом в заслонке и дугой нижней части образующей корпуса РДТТ, пригодна для применения в установке вымывания СРТТ с режущей головкой, которая разрушает СРТТ на однородные по размеру мелкие частицы. В случае разрушения СРТТ с образованием частиц и фрагментов в широком диапазоне размеров щель создают вырезом в заслонке в виде обратного сегмента и примыкающим по хорде сегментом проходного сечения корпуса.

Применительно к рассматриваемому примеру с наружным диаметром корпуса РДТТ 300 мм и внутренним диаметром 280 мм, сегмент заслонки с максимальным диаметром 275 мм с углом при вершине 76° будет иметь площадь, равную 33,67 см2, и высоту стрелки, равную 0,212 от радиуса заслонки. Сложение двух таких сегментов по хордам дает щель с общей площадью 67,34 см2 и высотой стрелки 5,5 см. При площади проходного сечения корпуса РДТТ 615,75 см2 отношение ее к площади проходного сечения щели будет 9,14. При общем расходе 6 л/с и средней скорости по всему поперечному сечению корпуса 9,745 см/с скорость истечения из щели будет составлять 89 см/с. Прокачка воды через передний торец также с расходом 6 л/с позволит вдвое повысить скорость истечения из отверстия.

Поскольку половина периметра щели совпадает с частью внутреннего контура корпуса РДТТ, то истечение из него будет в виде пристеночной струи. Структура пристеночной струи на начальном участке состоит из трех частей по высоте: верхний пограничный слой, ядро течения и нижний пограничный слой. В ядре течения сохраняется максимальная скорость течения, определяемая истечением затопленной турбулентной струи из щели. К концу начального участка ядро течения исчезает и происходит соединение пограничных слоев. На образующемся основном участке струи максимальная скорость по оси постепенно падает. Поэтому для сохранения несущей способности потока следующую заслонку устанавливают на расстоянии от первой заслонки порядка длины начального участка струи, который для плоской струи находится как xн=1,03b0/a, где b0 - начальная полутолщина струи, равная стрелке сегмента щели 2,75 см, а - коэффициент турбулентной структуры струи, который принимается равным примерно 0,1. Таким образом, длина начального участка с ядром струи будет 30,4 см, что составляет около 5 начальных толщин h струи из щели. Начальная толщина струи равна удвоенной стрелке сегмента. Для начального проектирования расстояние между заслонками задают в диапазоне (4-6)h.

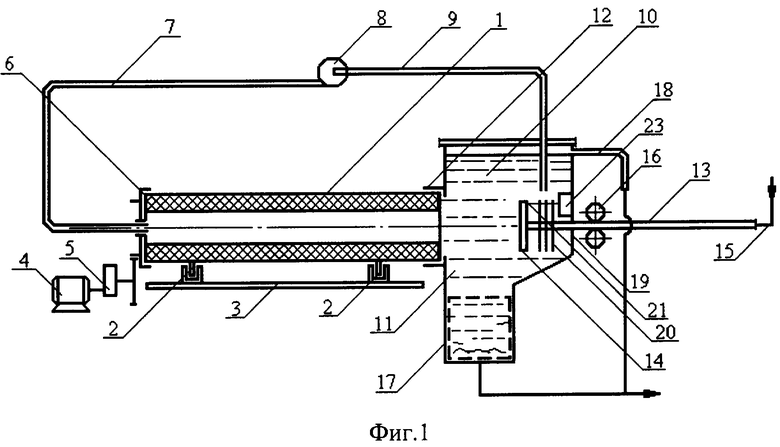

В практике проектирования систем канализации и дренажных систем с частицами грунта для самоочищения каналов считается необходимой скорость потока не менее 1 м/с. В США для самоочищения ливневой канализации принята минимальная скорость течения 0,9 м/с. В случае крупных фрагментов породы минимальную скорость самоочищения рассчитывают по приближенной формуле  , где R - гидравлический радиус канала, м; В - постоянная, равная 0,04 для свободно-текучих гранул и 0,8 для когезионных фрагментов; γ - плотность фрагментов относительно воды; Dg - диаметр фрагмента, м; n - коэффициент трения поверхности корпуса для течения суспензии, зависящий также от диаметра корпуса. Применительно к корпусу РДТТ с диаметром очищенной от СРТТ части 280 мм и СРТТ с плотностью 1,8 г/см3 оценочный расчет показал, что при гидравлическом радиусе корпуса R=0,07 м, γ=1,8; 5=0,5, Dg=0,05 м минимальная скорость самоочищения может быть F=1,63 м/с. Однако без применения заслонок это потребует расхода воды 100 л/с, что технически и экономически нецелесообразно.

, где R - гидравлический радиус канала, м; В - постоянная, равная 0,04 для свободно-текучих гранул и 0,8 для когезионных фрагментов; γ - плотность фрагментов относительно воды; Dg - диаметр фрагмента, м; n - коэффициент трения поверхности корпуса для течения суспензии, зависящий также от диаметра корпуса. Применительно к корпусу РДТТ с диаметром очищенной от СРТТ части 280 мм и СРТТ с плотностью 1,8 г/см3 оценочный расчет показал, что при гидравлическом радиусе корпуса R=0,07 м, γ=1,8; 5=0,5, Dg=0,05 м минимальная скорость самоочищения может быть F=1,63 м/с. Однако без применения заслонок это потребует расхода воды 100 л/с, что технически и экономически нецелесообразно.

Потери давления при прохождении жидкости через щель в заслонке, как через диафрагму с гидравлическим диаметром Dг=4F/П, где F - площадь проходного сечения щели, П - смоченный периметр щели, при коэффициенте гидравлического сопротивления ζ=138 и скорости воды в проточной части корпуса РДТТ у входа в щель 9,745 см/с составляют 655 Н/м2 (Па). Размещение в свободной части корпуса m заслонок с аналогичными щелями приводит к общим потерям давления ΔР=m·655 Па. При полной длине корпуса 200 см в его проточной части разместится не более 6 заслонок.

Избыток воды сборнике 10, возникающий из-за работы сопел режущей головки, сливают через переливной канал 18 в коллектор пульпы (не показан) По окончании процесса вымывания СРТТ подачу воды высокого давления прекращают, режущую головку 14 вместе с заслонками 20 отводят в карман 19 камеры 11 сборника 10, через верхний люк сборника 10 поднимают корзину 17 с частицами и фрагментами СРТТ и содержимое корзины направляют в коллектор пульпы (не показан) для дальнейшей переработки. Остатки воды с мелкими частицами СРТТ из сборника 10 через нижний пульпоотвод также направляют в коллектор пульпы.

Установка корпуса РДТТ под углом возвышения переднего торца позволяет облегчить условия самоочищения в случае свободно-текучих частиц, которые в водонасыщенном состоянии имеют углы внутреннего трения 15-22°. Однако крупные фрагменты с размерами на уровне гравия и гальки имеют углы внутреннего трения порядка 40°, вследствие чего остаются необходимыми как прокачка воды по каналу заряда, так и установка заслонок.

Для предупреждения осаждения мелких частиц материала заряда СРТТ в проточной части насоса на входе в трубу отбора воды 9 устанавливают фильтр, который очищают после каждого цикла вымывания.

Использование способа вымывания канального заряда смесевого ракетного твердого топлива из корпуса РДТТ по настоящему изобретению позволяет сохранять чистой освобожденную от заряда часть корпуса РДТТ, исключает остановки процесса вымывания для ручной очистки этой части корпуса, сокращает время обработки РДТТ и повышает производительность установки. Кроме того, улучшаются условия труда на установке вымывания и повышается безопасность эксплуатации.

Источники информации

1. US 3312231, 1967.

2. Забелин Л.В., Гафиятуллин Р.В., Поник А.Н., Мелешко В.Ю. Основы промышленной технологии утилизации крупногабаритных твердотопливных зарядов. М.: Недра, 2004, стр.129, рис.3.6.

3. Там же, стр.152.

4. Патент РФ №2163342, кл. F42B 33/06, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 2003 |

|

RU2262068C2 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ГИДРОСТРУЙНОЙ ОЧИСТКИ КОРПУСОВ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2000 |

|

RU2195629C2 |

| СПОСОБ ОБРАБОТКИ СТОКОВ ОТ ГИДРОКАВИТАЦИОННОГО ВЫМЫВАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2339906C1 |

| УСТАНОВКА ГИДРОРЕЗКИ И УТИЛИЗАЦИИ ЗАРЯДА ТРТ | 1997 |

|

RU2128323C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РЕГЕНЕРАЦИИ НИТРАМИНОВ ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 1998 |

|

RU2145588C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА (CL-20) ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2417970C2 |

| СПОСОБ ГИДРОИЗМЕЛЬЧЕНИЯ ФРАГМЕНТОВ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202763C2 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2274757C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) | 1998 |

|

RU2143660C1 |

Изобретение относится к утилизации ракетных двигателей твердого топлива (РДТТ), снаряженных зарядами с центральными каналами, обеспечивая разрушение зарядов и извлечение материалов разрушения в виде водной суспензии для последующей переработки. Для транспортирования фрагментов материалов из канала заряда большого удлинения без использования дополнительных очистных сопел, работающих на воде высокого давления, введена прокачка воды, отбираемой из осветленного слоя в сборнике водной пульпы материалов разрушения, через передний торец канала заряда для увеличения скорости очищающего потока в освобожденной от материала заряда части корпуса. С этой же целью со стороны заднего торца корпуса РДТТ внутрь полости корпуса вводят заслонки, перекрывающие поперечное сечение корпуса, за исключением щели в нижней части поперечного сечения. За счет такого перекрытия формируют пристеночную струю, скорость которой достаточна для смыва всех фрагментов материалов разрушения в сборник водной пульпы материалов разрушения зарядов. Сохраняется чистой освобожденная от заряда часть корпуса РДТТ, исключаются остановки процесса вымывания, повышается производительность установки. 6 з.п. ф-лы, 3 ил.

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| УСТАНОВКА ГИДРОКАВИТАЦИОННОГО РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ И РЕГЕНЕРАЦИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2001 |

|

RU2195630C1 |

| Приспособление для записи и воспроизведения звуков | 1923 |

|

SU559A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДНОЙ СВЕТОВОЙ СИГНАЛИЗАЦИИ | 1924 |

|

SU1061A1 |

| DE 4010757 А, 01.08.1991. | |||

Авторы

Даты

2008-12-10—Публикация

2007-04-09—Подача