Изобретение относится к адсорбционной технике и может применяться в нефтяной и газовой промышленности для удаления высококипящих примесей и водяных паров из различных газов, например из природного или попутного нефтяного газа.

Известны установки адсорбционной осушки с непрерывной циркуляцией регенерирующего десорбирующего газа, содержащие два адсорбера с зернистым адсорбентом, систему трубопроводов с двухходовыми кранами, создающую коллекторы ввода и вывода газов и образующую контур для непрерывной циркуляции регенерирующего газа, последовательно проходящего газодувку, подогреватель, слой адсорбента в адсорбере, холодильник и снова газодувку (Серпионовой Е.Н. «Промышленная адсорбция газов и паров», М., «Высшая школа», 1969, с.234-235, Берлин М.Я. и др. «Переработка нефтяных и природных газов», М., «Химия», 1981, с.132-134). Недостатком такой установки является наличие отдельного нагревателя, усложняющего установку, необходимость для него парового или жидкого теплоносителя, а для холодильника - хладагента, дополнительных трубопроводов, потеря тепла и т.д., повышающих стоимость установки. Размещение газодувки между нагревателем и холодильником не обеспечивает его эффективное участие в десорбционном процессе. Частично эти недостатки устраняются, когда в качестве нагревателя могут использоваться греющие трубы в виде змеевика, вмонтированного в адсорбер в слой адсорбента (Кельцев Н.В. «Основы адсорбционной техники», М., «Химия», 1976, с.373). Однако в этом случае кроме необходимости подачи в змеевик теплоносителя со стороны имеет место невысокая степень нагрева регенерирующего газа за один проход, поскольку газ поступает в слои адсорбента холодным.

Известна установка (А.С. СССР, 1313495, М кл. В01D 53/26, Бюл. № 20, 1987), включающая два адсорбера, трубопроводы ввода газа на очистку и осушку с эжектором и вывода газа после процесса адсорбции из установки.

Часть газа, поступающая на очистку и осушку, отбирается для регенерации адсорбента. При этом регенерирующий газ проходит установленный на одном валу с компрессором детандер, выход газа из которого соединен через теплообменник с компрессором, далее проходит самостоятельный нагреватель с теплоносителем извне, адсорбер, находящийся в режиме десорбции, нагреватель, сепаратор и поступает на всас эжектора.

Недостатками установки являются использование:

- недостаточно очищенного исходного газа,

- для его расширения и охлаждения сложного механизма - детандера,

- самостоятельных: сепаратора, двух теплообменников и нагревателя с теплоносителем извне.

Известна адсорбционная установка для осушки газов (А.С. СССР, 668577, М кл. В01D 53/26, Бюл. № 22, 1979), в которой нагреватель регенерирующего газа установлен внутрь адсорбера в виде патрубка в верхней части слоя адсорбента или по центру адсорбера, в котором размещены нагревательные спирали. Доля осушенного в адсорбере газа в качестве регенерирующего газа поступает внутрь патрубка с его нижнего конца и выходит из патрубка сверху в верхнюю часть слоя адсорбента в адсорбере, находящегося в режиме десорбции, затем проходит его сверху вниз и удаляется из установки.

В качестве недостатка следует отметить трудность обеспечения указанных в изобретении параметров давления 0,6 МПа очищенного и осушенного газа и температур холодной и горячей составляющих газа с вихревой трубы при исходном давлении газа перед вихревой трубой 0,75 МПа. Также имеются самостоятельные сепаратор и нагреватель для горячей составляющей газового потока; совершенно не ясна конструктивная новизна устройства удаления сконденсировавшейся влаги, в принципе являющегося обязательным элементом вихревой трубы и сепаратора.

Интересна адсорбционная установка для осушки газов (А.С. СССР, 668577, М кл. В01D 53/26, Бюл. № 22, 1979), в которой нагреватель регенерирующего газа установлен внутрь адсорбера в виде патрубка в верхней части слоя адсорбента или по центру адсорбера, в котором размещены нагревательные спирали. Доля осушенного в адсорбере газа в качестве регенерирующего газа поступает внутрь патрубка с его нижнего конца и выходит из патрубка сверху в верхнюю часть слоя адсорбента в адсорбере, находящегося в режиме десорбции, затем проходит его сверху вниз и удаляется из установки.

Недостатком этой установки является незначительный нагрев регенерирующего газа за один проход патрубка через слой адсорбента из-за малой теплопередающей поверхности.

Технической задачей изобретения является:

- снижение потерь тепла;

- упрощение технологической схемы установки очистки и осушки газов за счет исключения из схемы самостоятельного нагревателя регенерирующего газа и сепаратора;

- ускорение и углубление процесса десорбции паров примесей и воды из адсорбента;

- повышение эффективности использования газодувки;

- исключение использования теплоносителя со стороны;

обеспечение работы установки (при необходимости) непрерывной циркуляцией регенерирующего газа;

- снижение стоимости установки и эксплуатационных расходов.

Для достижения поставленной задачи в установке очистки и осушки газов нагреватель совмещен с адсорбером и выполнен в виде набора теплообменных труб с общим поперечным оребрением, закрепленных к стенкам адсорбера в шахматном порядке, с установленными внутри трубами меньшего диаметра с внешним продольным оребрением и с термоизлучателями по оси труб, создающими кольцевое пространство, изолированное от внутреннего пространства труб меньшего диаметра; трубопровод вывода очищенного и осушенного газа соединен с помощью трубопровода отбора газа для регенерации адсорбента с адсорберами через ряды теплообменных труб; трубопровод регенерирующего газа с десорбированными компонентами через компрессор соединен с вихревым кожухотрубчатым холодильником, совмещающим функции как конденсатора, так и сепаратора, с тремя трубными решетками и винтовыми закручивающими устройствами (ВЗУ) между «холодными» и «горячими» поперечно-оребренными трубами, при этом пространство под верхней крышкой вихревого холодильника соединено с его межтрубным пространством, а выход из него через эжектор соединен с выходом из пространства над его нижней крышкой и далее трубопроводом с выводом очищенного и осушенного газа, при этом двухходовыми кранами создается контур для циркуляции десорбирующего газа в закрытом цикле; кроме того, посредством двухходовых кранов трубопровод исходного газа соединен через компрессор с вихревым кожухотрубчатым холодильником, минуя адсорберы, и далее соединен с трубопроводом вывода очищенного и осушенного газа.

Предлагаемая установка по сравнению с известными установками очистки и осушки газов имеет следующие существенные отличия:

- размещение нагревателя предлагаемой конструкции в слой адсорбента обеспечивает его нагревание через поверхность теплообменных труб и оребрение и нагревание регенерирующего газа при прохождении его ряд за рядом теплообменных труб перед поступлением в слой адсорбента;

- в одном вихревом кожухотрубчатом холодильнике (с ВЗУ) совмещены функции эффективного холодильника, конденсатора и сепаратора жидкой фазы, без использования хладагента со стороны, а только за счет энергии сжатого газа;

- при определенных параметрах исходного газа и требованиях к очищенному и осушенному газу на установке предусмотрена ее работа только с вихревым холодильником без использования адсорбционной очистки за счет переключения предусмотренных двухходовых кранов без дополнительных трубопроводов;

- за счет переключения двухходовых кранов без дополнительных трубопроводов предусмотрена возможность регенерации адсорбента не только в открытом, но и в закрытом циклах, при этом могут использоваться газы: исходный после очистки и осушки или со стороны, например воздух;

- установка работает относительно автономно, используя со стороны только электроэнергию;

- эффективность десорбции адсорбента повышается благодаря понижению давления в адсорбере за счет газодувки (компрессора), отсасывающей регенерирующей газ из адсорбера.

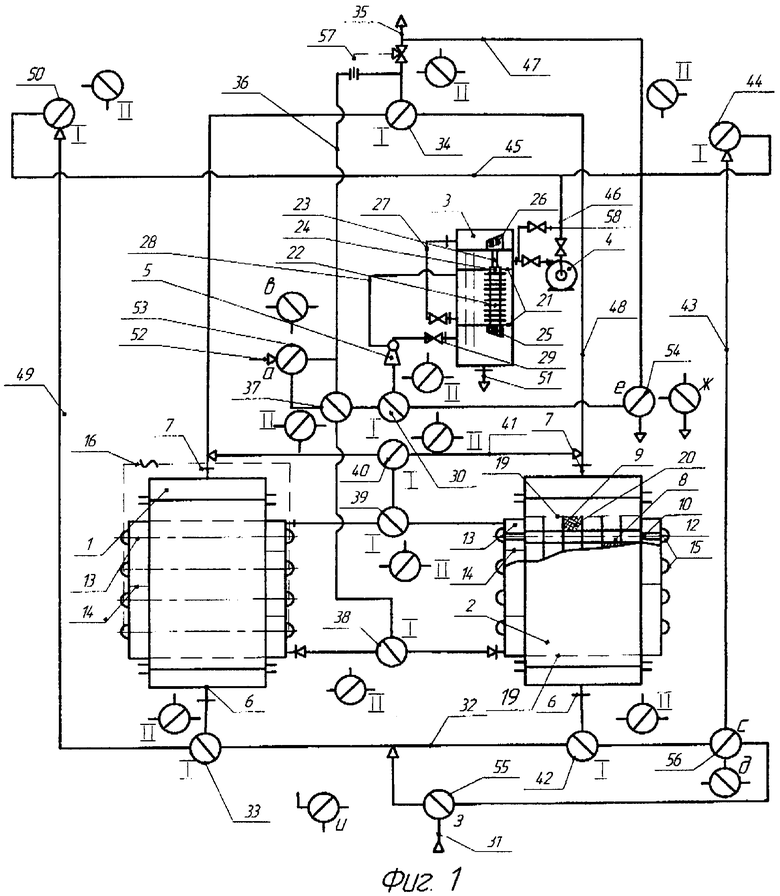

На фиг.1 показана принципиальная схема установки очистки и осушки газов с частичным вырывом в адсорбере 2.

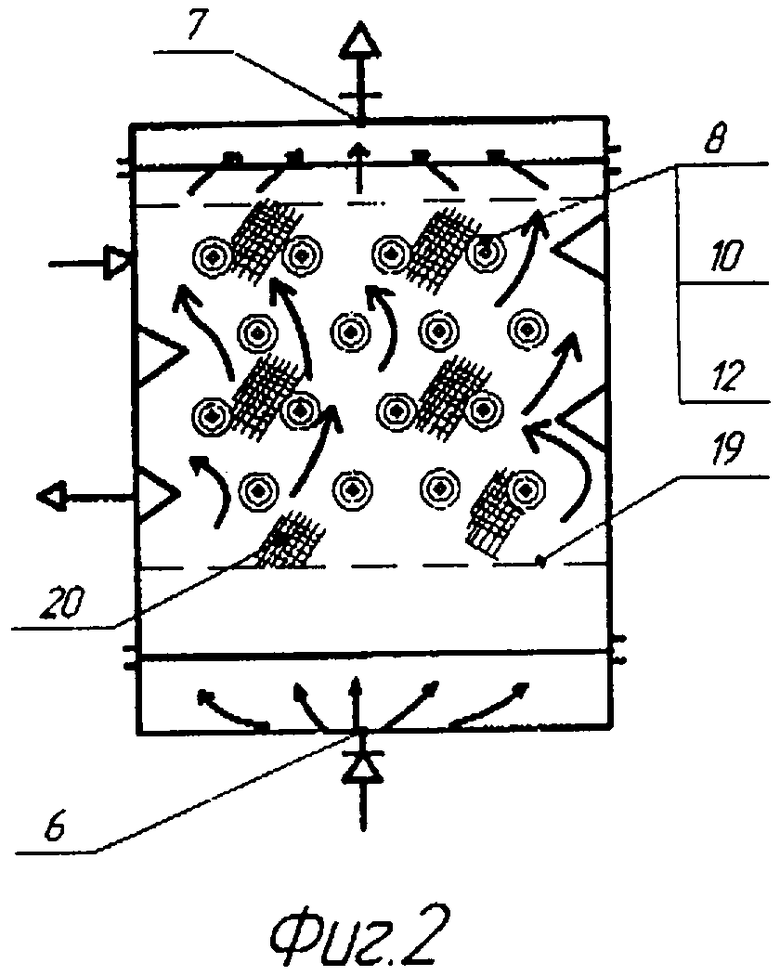

На фиг.2 дан полный разрез адсорбера поперек теплообменных труб.

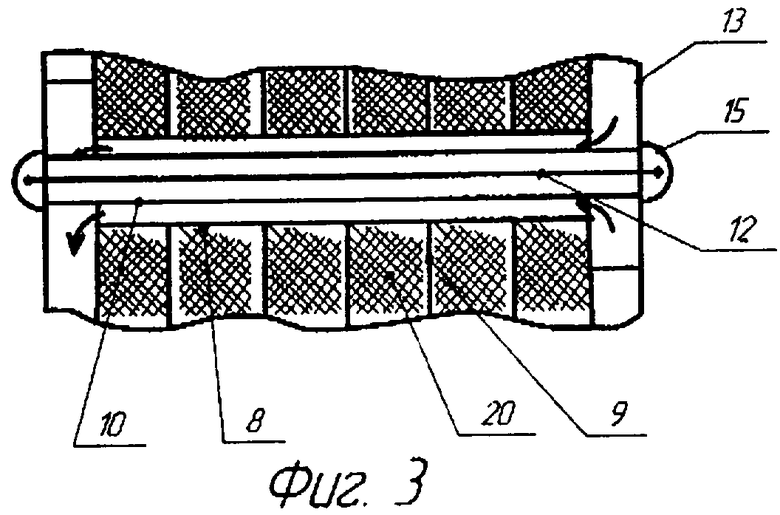

На фиг.3 представлен продольный разрез теплообменной трубы нагревателя.

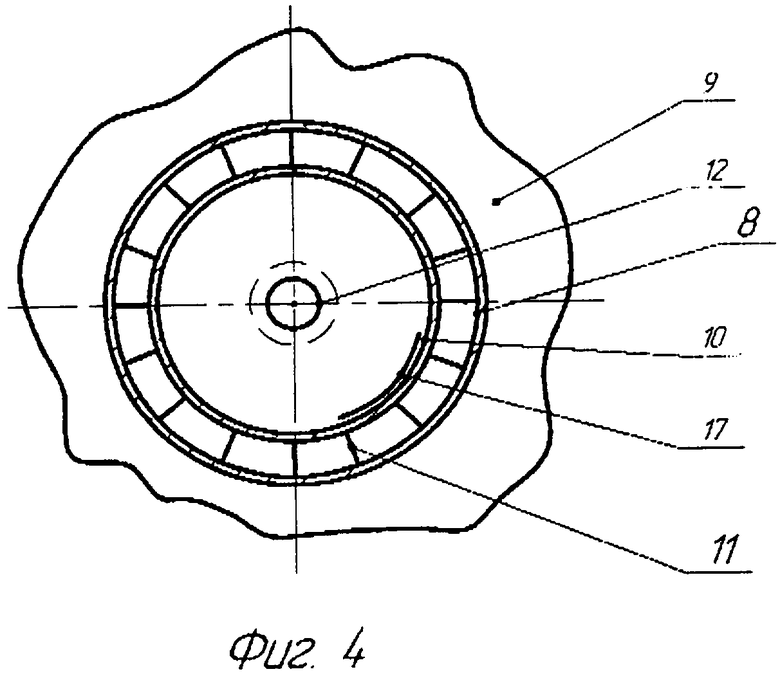

На фиг.4 показан поперечный разрез теплообменной трубы.

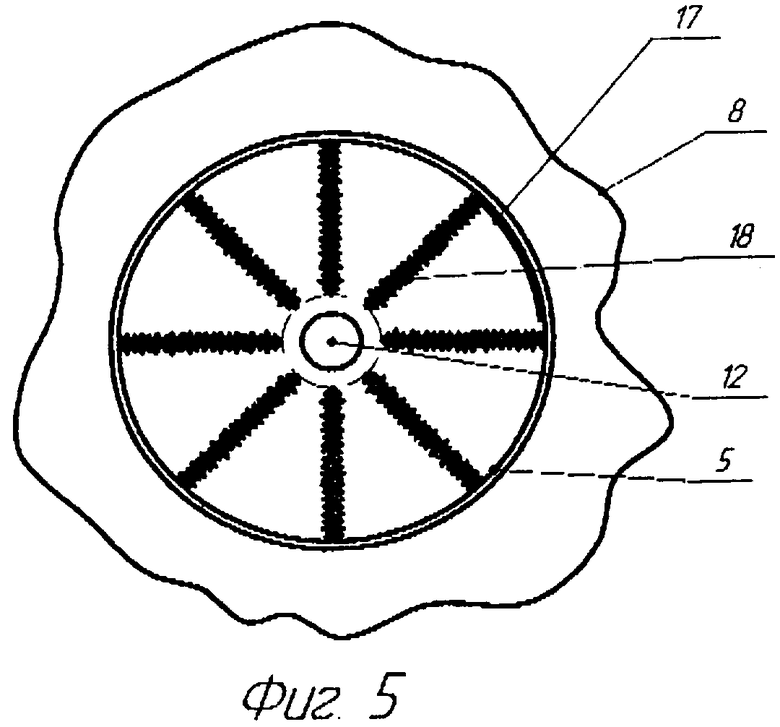

На фиг.5 дан поперечный разрез теплообменной трубы с теплопередающими элементами.

Адсорбционная установка очистки и осушки газов содержит самостоятельные два адсорбера 1 и 2, вихревой кожухотрубчатый холодильник 3 (далее вихревой холодильник), газодувку (компрессор) 4, эжектор 5 и систему трубопроводов с двухходовыми кранами, обеспечивающими вводы и выводы газов и, при необходимости, циркуляцию регенерирующего газа.

Адсорберы 1 и 2 имеют прямоугольный корпус с верхней и нижней крышками и патрубками ввода 6 и вывода 7 (показаны условно) газа на очистку и осушку в процессе адсорбции и регенерирующего газа в процессе десорбции. Внутри корпуса размещены в шахматном порядке и закреплены на стенках трубы 8 нагревателя с общим поперечным оребрением 9. Внутри труб установлены теплопередающие трубы 10 с продольным оребрением 11 и термоизлучатели 12 по оси труб. Трубы 8 и 10 образуют межтрубное пространство для прохождения и нагрева регенерирующего газа. Размещенные по торцам адсорберов 1 и 2 камеры 13 с поперечными перегородками 14 образуют каналы для последовательного прохождения регенерирующим газом горизонтальных рядов теплообменных труб 8. Причем межтрубное пространство изолировано от внутреннего пространства труб 10, которые выведены в самостоятельные каналы 15. Подвод электропитания 16 (показано условно) к термоизлучателям 12 осуществлен через каналы 15. Для интенсивного нагрева регенерирующего газа внутренняя поверхность трубы 10 имеет черное термостойкое и механически прочное покрытие 17. В ряде случаев адсорберы могут эксплуатироваться и без внутренней трубы 10, тогда внутри труб 8 устанавливаются теплопередающие элементы 18 (фиг.5). Между трубами 8 и оребрением 9 нагревателя адсорберов на решетки и сетки 19 насыпается адсорбент 20. Сетки 19 установлены и сверху адсорбента 20.

Вихревой холодильник 3 представляет собой вертикальный цилиндрический аппарат с тремя трубными решетками 21, в которых закреплены так называемые вихревые трубы (ВТ). ВТ имеют «горячие» трубы 22 с поперечным оребрением и «холодные» трубы 23, между которыми традиционно устанавливаются тангенциальные закручивающие устройства (ТЗУ) (Мартынов А.В., Бродянский В.М. «Что такое вихревая труба?», М., «Энергия», 1976). В нашем случае ТЗУ заменено на винтовые закручивающие устройства (ВЗУ) 24 с диафрагменным отверстием по оси, обеспечивающего технологичность конструкции вихревого аппарата. «Холодные» трубы 23 с ВЗУ 24 устанавливаются в начало «горячих» труб 22. На концах труб 23 и 24 устанавливаются специальные сепараторы 25 и 26. Пространство под верхней крышкой трубопроводом 27 соединено с низом межтрубного пространства холодильника 3, а выходы из межтрубного пространства и из пространства под нижней крышкой трубопроводами 28 и 29 объединены через эжектор 5, который трубопроводом соединен с краном 30.

Установка при нахождении двухходовых кранов (далее краны) в положении I работает следующим образом. Газ на очистку и осушку по трубопроводу 31, распределительный коллектор 32, кран 33 поступает в 1-й адсорбер. Пройдя слой адсорбента 20 и отдав примеси и влагу, осушенный газ через кран 34, трубопровод 35 выводится из установки. В это время адсорбер 2 находится в стадии десорбции. В качестве десорбирующего газа используется часть очищенного и осушенного газа, который через регулятор расхода 57 по трубопроводу 36 через краны 53 (в положении «а»), 37 и 38 поступает в канал 13 и нижний первый ряд труб 8 нагревателя адсорбера 2. Термоизлучатели 12 включены и газ последовательно проходит ряды теплообменных труб нагревателя нагревается и, выйдя из адсорбера 2, через краны 39,40, трубопровод 41, патрубок 7 поступает в слой адсорбента 20, где проходит его сверху вниз, десорбируя примеси. Кран 34 перекрыт. Одновременно нагрев слоя адсорбента происходит и через стенки теплообменных труб 8 и ребра 9. Как уже отмечалось, нагревание десорбирующего газа может осуществляться и без внутренней трубы 10. В этом случае интенсивному нагреву газа способствуют теплопередающие элементы. Для повышения температуры поверхности стенок и, как следствие, поверхности ребер внутренняя поверхность труб 10 или 8 (когда труба 10 удалена) покрывается слоем черного термически- и механическистойкого материала (п.17 на фиг.4), при этом материал трубы и ребер должен обладать высокой теплопроводностью. Насыщенный примесями и влагой газ выходит из адсорбера через патрубок 6, краны 42, 56 (в положении «с»), трубопровод 43, кран 44, коллектор 45, трубопровод 46, газодувку (компрессор) 4 и проходит в вихревой холодильник 3 в камеру между верхней и средней трубными решетками 21, откуда газ попадает в каналы ВЗУ 24. Благодаря давлению, приобретенному в газодувке (компрессоре) 4, в ВЗУ происходит высокоскоростное закручивание влажного газа и его температурное разделение:периферийные слои газа в т.н. горячей трубе нагреваются, приосевые слои охлаждаются. Таким образом, в холодильнике 3 происходит интенсивная конденсация и сепарация влаги и высококипящих примесей в трубах 22 и 23 и сепараторах 25 и 26. Вентилем 29 регулируют прохождение определенного количества холодного газа, выходящего через диафрагменное отверстие в ВЗУ, который поступает под верхнюю крышку, откуда по трубопроводу 27 проходит вниз межтрубного пространства холодильника 3 и выходит сверху по трубопроводу 28. Поскольку давление «горячего» потока выше «холодного», объединение потоков происходит в эжекторе 5 за счет эжектирования «горячим» потоком «холодного». В случае открытого цикла работы (кран 30 в положении I) очищенный и осушенный газ по трубопроводу 47 входит в трубопровод 35, объединяясь с газом после адсорбера 1, и зетем уходит из установки как готовая продукция. При закрытом цикле работы регенерирующий газ непрерывно циркулирует в определенном контуре, ранее заполненном очищенным и осушенным газом; краны 30, 37 устанавливаются в положение II (на фиг.1 показаны на выносках) и газ после холодильника 3 и эжектора 5 через краны 30,37,38 поступает в адсорбер 2, проходит теплообменные трубы 8, из канала 13 через краны 39,40 трубопровод 41, патрубок 7 фильтруется через слой адсорбента, десорбируя из него влагу и тяжелые углеводороды, и затем через краны 42, 56 (в положении «с»), трубопровод 43, кран 44, трубопроводы 45, 46 поступает в газодувку (компрессор) 4 и далее в холодильник 3, в котором освобождается от сорбированных компонентов; затем цикл повторяется. Обычно процесс десорбции заканчивается раньше процесса адсорбции, электронагреватели отключаются, регенерирующий газ продолжает циркуляцию в контуре, охлаждая слой адсорбента, подготавливая его к более эффективному следующему адсорбционному циклу.

После насыщения адсорбента и завершения десорбции и охлаждения адсорбента в адсорбере 2 все краны переключаются в положение II (при работе в открытом цикле краны 30, 37 устанавливаются в положение I). Так, при адсорбции в адсорбере 2 газ на очистку и осушку проходит маршрут: трубопровод 31, коллектор 32, кран 42, адсорбент, трубопровод 48, кран 34, трубопровод 35. В процессе десорбции адсорбента в адсорбере 1 десорбирующий газ проходит маршрут: трубопровод 36, краны 53 (в положении «а»),37, 38, теплообменные трубы 8, канал 13, краны 39, 40 адсорбент в адсорбере 1,кран 33, трубопровод 49, кран 50, трубопровод 45, кран 44, трубопровод 46, газодувка (компрессор) 4, холодильник 3, эжектор 5, кран 30, 54 (в положении «е»), трубопровод 47, трубопровод 35. Конденсат влаги и тяжелых углеводородов удаляется из холодильника 3 через патрубок 51 как в закрытом, так и открытом циклах. При этом в качестве регенерирующего газа могут использоваться и другие газы, например воздух или азот, которые при открытом цикле подаются в трубопровод 52 через кран 53, когда он находится в положении «в». После участия в процессе регенерации однократно или в непрерывной циркуляции (при необходимости) газы удаляются с установки после эжектора 5 через кран 30 и кран 54 при его положении «ж». Установкой осуществляется очистка и осушка газов при определенных климатических условиях, минуя адсорбционную очистку при установке кранов 55 и 56 в положение «и» и «d», когда другие краны остаются в положении, показанном на схеме (см. фиг.1). Исходный газ далее по трубопроводу 43, кран 44, коллектор 45, трубопровод 46, газодувку (компрессор) 4 поступает на очистку и осушку в вихревой холодильник 3, в котором происходят процессы, описанные выше. Очищенный и осушенный газ через эжектор 5, краны 30, 54, трубопроводы 47 и 35 выводится из установки. При наличии запаса давления в исходном газе его подают в вихревой холодильник 3, минуя газодувку (компрессор) 4, через обводную линию 58. Поскольку вихревой холодильник эффективно работает в узком диапазоне изменения давления, то перед ним устанавливается регулятор давления (не показан). При изменении расхода газа, отключая часть вихревых труб 22 в вихревом холодильнке 3, возможно секционирование, т.е. установка вихревого холодильника 3 с секционным регулированием числа рабочих ВТ.

В качестве термоизлучателя используется в том числе кварцевый галогенный термоизлучатель(КГТ), выпускаемый промышленностью. Известный КГТ представляет цилиндрическую кварцевую колбу (трубку) с токовводами, заваренными на концах. Моноспиральное тело накала расположено соосно с колбой. Колба наполнена инертным газом с добавкой галогенного соединения.

Таким образом, исходя из поставленной задачи, снижение потерь тепла достигается за счет размещения нагревателя в слой адсорбента с термоизлучателями как источника тепла и исключения трубопроводов, подводящих внешний теплоноситель со стороны.

Технологическая схема установки упрощена путем исключения самостоятельных нагревателей и сепараторов и их обвязки. Вихревой холодильник не использует хладагента из вне, а создает его внутри себя за счет энергии давления регенерирующего газа перед вихревым холодильником, т.е. за счет вихревого эффекта - температурного разделения газа. Нет необходимости в схеме трубопроводов, подводящих хладагент со стороны.

Процесс десорбции примесей и влаги из адсорбента должен ускоряться за счет нагрева его через поверхность теплообменных труб и их оребрения и за счет последовательного нагрева до требуемой температуры регенерирующего газа при прохождении им рядов теплообменных труб. Процесс ускоряется за счет разрежения создаваемого газодувкой (компрессором), установленного сразу после адсорберов.

В зависимости от параметров исходного газа (состава, давления, температуры и др.), требований к очищенному и осушенному газу, климатических и сезонных условий и др. установка может работать по очистке и осушке исходного газа либо с полным комплектом аппаратов установки, либо только с вихревым холодильником.

Следует также отметить, что установка позволяет работать как в открытом, так и в закрытом цикле, используя очищенный и осушенный газ, воздух или азот.

Автономность установки (использует только электроэнергию со стороны) предполагает эксплуатировать ее и в полевых условиях, например при обработке - подготовке природного или попутного нефтяного газа В итоге все эти свойства установки должны снизить как ее стоимость, так и эксплуатационные расходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ АППАРАТ | 2007 |

|

RU2341335C2 |

| ВИХРЕВОЙ АППАРАТ | 2007 |

|

RU2361650C2 |

| УСТАНОВКА ДЛЯ АДСОРБЦИОННОГО ИЗВЛЕЧЕНИЯ И УТИЛИЗАЦИИ УГЛЕВОДОРОДОВ ИЗ СМЕСИ С ВОЗДУХОМ | 2006 |

|

RU2329857C2 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2010 |

|

RU2456053C2 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ ГАЗОВ И СПОСОБ ОСУШКИ ГАЗОВ | 2012 |

|

RU2504424C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| ГАЗОСТРУЙНЫЙ КОМПРЕССОР ДЛЯ КОМПРИМИРОВАНИЯ И ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2387887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОЙ ТОВАРНОЙ ДВУОКИСИ УГЛЕРОДА | 2002 |

|

RU2206375C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ОСУШКИ ПРИРОДНЫХ ГАЗОВ | 2017 |

|

RU2669269C2 |

| ВИХРЕВОЙ АППАРАТ | 2009 |

|

RU2400287C1 |

Изобретение относится к адсорбционной технике и может использоваться в различных областях для удаления высококипящих примесей и водяных паров из различных газов. Газ на очистку и осушку подают в адсорбер 1, выполненный в виде набора теплообменных труб 8 с общим поперечным оребрением 9, прикрепленных к стенкам адсорбера в шахматном порядке. Внутри теплообменных труб 8 установлены трубы 10 меньшего диаметра с термоизлучателями 12 по оси труб. Трубы 8 и 10 образуют межтрубное пространство для прохождения и нагрева регенерирующего газа. Камеры 13 с поперечными перегородками 14 образуют каналы для последовательного прохождения регенерирующим газом горизонтальных рядов теплообменных труб 8. Межтрубное пространство изолировано от внутреннего пространства труб 10, которые выведены в самостоятельные каналы 15. Изобретение позволяет снизить потери тепла, упростить технологическую схему установки, снизить ее себестоимость и эксплуатационные расходы. 3 з.п. ф-лы, 5 ил.

| Установка адсорбционной осушки газов | 1989 |

|

SU1690826A1 |

| Установка для осушки газов | 1976 |

|

SU668577A3 |

| Установка для осушки сжатого воздуха | 1980 |

|

SU893239A1 |

| Установка адсорбционной осушки газов | 1985 |

|

SU1313495A1 |

| Установка для производства осушенного сжатого воздуха | 1988 |

|

SU1581359A1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2157722C2 |

| US 2944627 A, 12.07.1960. | |||

Авторы

Даты

2009-01-10—Публикация

2006-11-13—Подача