Изобретение относится к литейному производству, а именно к способам изготовления и отверждения стержней.

Известен способ отверждения литейных стержней из песчано-смоляных смесей путем выдержки их в нагретой до температуры 260...280oС металлической оснастке в течение 3...4 минут (1). Однако только нагрев оснастки не всегда обеспечивает кратковременное отверждение и требуемую прочность, а также достаточную производительность труда. Поэтому дополнительно к нагреву применяют другие способы обработки стержней как в оснастке, так и вне ее, например вакуумирование (2,3), вакуумирование в две стадии (4), обработку токами высокой частоты (5), продувку нетоксичными газами с повторным нагревом (6), нагрев вне оснастки с последующим охлаждением до комнатной температуры (7) и др.

Перечисленные способы обеспечивают необходимые физико-механические свойства стержней за короткий период нахождения их в нагретой оснастке, но они сложны, трудоемки, требуют значительных материальных затрат, поэтому промышленного применения не имеют.

Менее сложными и затратными, но более эффективными являются способы, использующие катализаторы в виде неорганических, органических и комплексных соединений, которые вводят в процессе приготовления смесей. Тип и количество катализаторов зависят от химической природы связующего, режима отверждения стержней и т.д. (8).

Из зарубежных аналогов, применяющих для ускорения отверждения стержней катализаторы, следует отметить "способ ускорения твердения формовочных смесей на фурановых смолах" (9). Сущность способа заключается в том, что в смеси, содержащие фурановые смолы, дополнительно вводят в качестве катализаторов соли металлов 3...8 групп Периодической системы элементов: FeCl3•6H2O, AlCl3, BiCl3 и др. К сожалению, конкретные сведения о режиме отверждения, химической природе связующих (таких как массовая доля фурилового спирта и др. составляющих), порядке введения компонентов в смеси, достигаемых технических результатах отсутствуют.

Существует ряд отечественных аналогов, использующих в качестве связующих карбамидофурановые, фенолофурановые, фенолоформальдегидные смолы, в качестве катализаторов - те же соли металлов Периодической системы - AlCl3, CrCl3, FeCl3•6H2O, Cu(NO3)2 и др. (8,10).

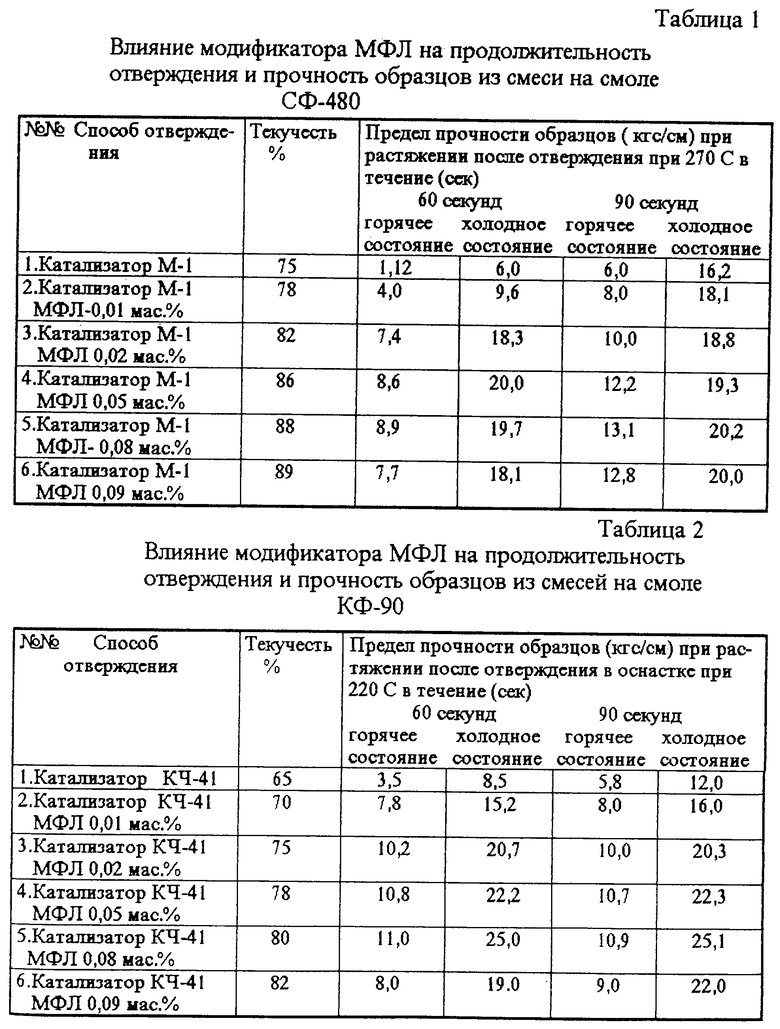

Наиболее близким по технической сущности к предлагаемому является способ отверждения стержней из смеси с фенольной смолой СФ-480, модифицированной фуриловым спиртом (смола выпускается отечественной промышленностью) в присутствии катализатора, содержащего соль металла 4 группы - CrCl3 (10). Сравнительные испытания способов - известного, выбранного прототипом и предлагаемого - указывают на недостаточную эффективность прототипа, т.к. предел прочности при растяжении в горячем состоянии у прототипа ниже, чем у предложенного способа (см. таб.1).

Целью предлагаемого изобретения является создание такого способа отверждения, при котором стержни после кратковременной выдержки в нагреваемой оснастке приобретали прочность в горячем состоянии не ниже 7 кгс/см2. Именно такое значение позволяет избежать опасности повреждения при извлечении стержней из оснастки. Известный способ обеспечивает более низкую прочность в горячем состоянии - в пределах 1,12...6 кгс/см (табл.1, смесь 1).

Предел прочности в охлажденном состоянии должен быть не ниже 18 кгс/см2, иначе может появиться опасность разрушения стержней при сборке форм и заливке металла.

Имеются также общепринятые требования к текучести смесей, предназначенных для изготовления стержней пескодувным способом, которая должна быть не ниже 75% (10). Вид и количество катализатора тоже может оказывать влияние на текучесть смеси, особенно, если количество катализатора выше оптимального (это может иметь место при попытках ускорения отверждения за счет увеличения катализатора). Поставленная цель достигается следующим образом. В стержневую смесь по известному способу отверждения, содержащую синтетическую смолу СФ-480, модифицированную фуриловым спиртом, отверждаемую в нагретой оснастке в присутствии катализатора в виде соли металла, дополнительно вводят 0,02... 0,08 мас. % модификатора формовочного лесохимического МФЛ (в дальнейшем по тексту - модификатор МФЛ).

Согласно ТУ ОП 13-0281078-151-89 и технологической инструкции на применение модификатора МФЛ для активированного бентонита на заводах отрасли (11) модификатор МФЛ представляет собой вязкую жидкость темного цвета и является смесью водорастворимой древесной смолы, формальдегида, едкого натра и сульфита натрия, предназначен для использования в составах формовочных суспензий (смесей) на основе полностью активированных бентонитов без применения пеногасителей.

Возможность осуществления изобретения подтверждается следующими примерами.

Примеры конкретного выполнения

В лабораторных бегунах модели 017 готовили смеси огнеупорного наполнителя (кварцевого песка марки 2КO1O2 3ГОСТ 2138-91) с катализатором, смолой и добавками. С катализатором песок перемешивали 3 минуты, со смолой 2 минуты. Модификатор МФЛ вводили непосредственно в огнеупорный наполнитель из-за его высокой вязкости, чтобы достигнуть равномерного распределения продукта в смеси, перемешивали модификатор МФЛ с наполнителем не менее 5 минут.

Одна группа смесей содержала 0,6 мас.% катализатора М-1 и 2,5 мас.% смолы СФ-480 (оба продукта по ТУ 6-05-1813-90). Дополнительно готовили смеси с добавкой модификатора МФЛ в количестве 0,01...0,09 мас.%

Другая группа смесей содержала 0,6 мас.% катализатора КЧ-41 (ТУ 6-05-1861-78) и 2,5 мас.% смолы КФ-90 (ТУ 6-05-1785-83). Дополнительно вводили 0,01...0,09 мас.% модификатора МФЛ. Из смесей готовили стандартные образцы - "восьмерки" на установке модели 4735 методом наддува и выдержки в нагретой оснастке: для образцов на смоле СФ-480 температура оснастки 270oС, для образцов на КФ-90 температура оснастки 220oС. При выборе температуры руководствовались источниками (8,10), т.к. режим отверждения определяется химической природой связующего.

Продолжительность отверждения оценивали по абсолютному значению предела прочности при растяжении образцов в горячем состоянии. Величину предела прочности определяли на приборе LRU польского комплекта оборудования. Результаты испытаний приведены в таблицах 1 и 2. Каждая цифра в таблицах является средним арифметическим трех определений.

В таблице 1 показано влияние добавки модификатора МФЛ на продолжительность отверждения смесей с фенольной смолой СФ-480 и катализатором М-1. Из таблицы следует, что прототип набирает прочность в горячем состоянии медленно и имеет сравнительно более низкие значения, чем в предлагаемом способе. В охлажденном состоянии прочность смеси у прототипа также меньше, чем в предлагаемом способе. С введением модификатора МФЛ прочность в горячем состоянии возрастает быстрее, т.к. ее значения достигают большей величины. Опасность разрушения стержней устраняется полностью при введении модификатора МФЛ в количестве 0,02...0,08 мас.%.

Аналогичные результаты получены и при опробовании предлагаемого способа при отверждении стержней со смолой КФ-90 и катализатором КЧ-41 (таблица 2). Точно так же в присутствии модификатора МФЛ стержни приобретают достаточно высокую прочность в горячем состоянии, не создающую опасность разрушения их при извлечении из оснастки.

Таким образом, отличительным признаком предложенного способа является использование добавки 0,02...0,08 мас.% модификатора МФЛ, которая обеспечивает более высокие технические результаты: ускоряется процесс отверждения стержней в результате формирования более высоких значений предела прочности в горячем состоянии за более короткий промежуток времени выдержки в оснастке. При этом не наносится ущерба конечной прочности стержней, т.к. предел прочности в охлажденном состоянии в предлагаемом способе выше.

При реализации предлагаемого способа установлено, что предел прочности образцов в охлажденном состоянии в предлагаемом способе значительно превышает аналогичный показатель прототипа. Применение способа позволяет не только повысить производительность труда при изготовлении стержней, но и экономить дорогие дефицитные связующие материалы. Внедрение способа обеспечит экономический эффект на сумму не менее 500 тыс. руб. в год.

Источники информации

1. Авторское свидетельство СССР 199352, кл. В 22 С 1/16, 1967.

2. Авторское свидетельство СССР 700272, кл. В 22 С 9/12, 1980.

3. Патент Японии 48-29011, кл. 11 А 231, 1976.

4. Патент РФ 2022682, кл. В 22 С 9/12, 1994.

5. Патент Японии 49-28562, кл. 11 А 211 - В 22 С 1/00, 1975.

6. Авторское свидетельство СССР 793694, кл. В 22 С 9/00, 1981.

7. Авторское свидетельство СССР 685413, кл. В 22 С 9/12, 1980.

8. РТМ 37.002.0073-82 "Технологический процесс изготовления стержней с отверждением в нагреваемой оснастке", стр. 27-37.

9. Патент Японии 50-37013, кл. 11 А 21 - В 22 С 1/00, 1976.

10. Справочник "Формовочные материалы и технология литейной формы"./Под общей редакцией Жуковского, М.: Машиностроение, 1993, 432 стр.

11. Технологическая инструкция на применение модификатора МФЛ для активированного бентонита на заводах отрасли НПО "НИИТАвтопром", 1989, 23 стр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2007 |

|

RU2366531C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2005 |

|

RU2306999C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1708487A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой осностке | 1976 |

|

SU689777A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке | 1975 |

|

SU562072A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных стержней в нагреваемой оснастке. При изготовлении стержней из влажных песчано-смоляных смесей в смесь вводят соли металлов кислотного характера и 0,02-0,08 мас.% модификатора формовочного лесохимического и нагревают оснастку. Введение модификатора формовочного лесохимического непосредственно в огнеупорный наполнитель обеспечивает равномерное распределение модификатора в смеси. Данный способ отверждения стержней позволяет существенно повысить их прочность. 2 табл.

Способ отверждения стержней из влажных песчано-смоляных смесей, включающий ввод солей металлов кислотного характера в смесь, нагрев оснастки, отличающийся тем, что дополнительно в смесь вводят 0,02-0,08 мас. % модификатора формовочного лесохимического, при этом модификатор формовочный лесохимический смешивают с огнеупорным наполнителем смеси.

| ЖУКОВСКИЙ С.С | |||

| и др | |||

| Формовочные материалы и технология литейной формы | |||

| - М.: Машиностроение, 1993, с.120-127 | |||

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1388184A1 |

| Способ отверждения смеси | 1972 |

|

SU665782A3 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807543A1 |

Авторы

Даты

2003-01-20—Публикация

2000-04-03—Подача