(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ .1 Изобретение относится к литейному производству, а именно к смесям для из готовления литейных оболочковых форм и стержней в нагреваемой оснастке. Известны смеси для изготовления литейных оболочковых форм и стержней, содержащие технологические добавки, которые изменяют свойства связующего и, соответственно, песчано-смоляной смеси в заданном направлении. Так, добавки глицеринового или гликолевого эфира канифоли Cl или альбертолевой кислоты 2 оказывают пдаств яшфуюшее дей ствие и повьшают сопротивляемость смеси воздействию термического удара, но не ускоряют протекания технологического цикла формирования и отверждения оболочки. Добавка алкилреасфциноформальдегидной смолы Сз улучшает прочностные показатели смеси, содействует ее более быстрому отверждению при меньших энергетических затратах, но слабо пластифицирует смесь. Для указанных известных технологических добавок характерно, что они решают задачу улучшения технологических свойств формовочной смеси частичйо и не решают ее в ксялплексе. Наиболее близкой к предлагаемой по технической сущности и достигаемому ре аультату является .смесь для изготовления обопочковых форм и стерншей в нагреваемой оснастке, содержащая, вес.%: ФенопформальдегидHaSa новолачная смола1-8 Эпоксидная смола с ароматическими фрагментами0,О2-4,ОО Уротропин0,14-1,36 Огнеупортый наполнительОстальноеВ качестве эпоксидной .смолы с ароматическими фрагментамииспользуют, например, продукт реакции бис-фенопа А с эпихлоргидрином, получаемый в присутствии едкого натра. Эпоксидные смсщы, которые используются в качестве специальной добавки в количествах 0,02-4,00%, действуют как активные мягчители в песке, плакированном новопаком. Это обусловливает высокую стойкость смесей к воздействию тер мического удара 4 1, Однако повышение пластических свойств смеси (пластификация) приводит к одновременному снижению прочностных показателей. Кроме того, для обеспечения требуемой прочности оболочковых форм и стержней в описываемой известной смеси необходимо повьпиённое количество уротропина, не менее 14%, счи тая на вес новолака. Это приводит к бра ку отливок по Газовой пористости вследствие интенсивного разложения избыточного уротропина при повышенных температурах с выделением аммиака. Цель изобретения - достижение одновременного сочетания повышенных показателей скорости горячего отверждения, прочности форм и стержней и их высокой стойкости к воздействию термического удара за счет Ш1асти(} кации при высокотемпературном нагреве и снижение степени насышения металла азотом. Для достижения поставленной цели смесь для изготовления оболочковых форм и стержней в нагреваемой оснастке, включающая огнеупорный наполнитель новопачную фенолформальдегидную смолу, уротропин и технологическую добавку на основе эпоксидной смолы, содержит в ка честве упомянутой добавки эпоксидноалифатическую смолу в виде эпоксидирован- ных глицидиловых эфиров гликоией при следующем соотношении ингредиентов, вес.%: Новолачная фенолформальдегидная2-7 О,16-0,7О Уротропин Эпоксидн оалифатиО,ОО4-О,14О ческая смола Огнеупорный наОстальноеполнитель Эпоксидноалифатические смолы представляют собой эпоксидированные глицидиловые гликолей (диэтиленгликоля триэтиленгликоля). Они обладают вязкостью, небольшим молекулярным весом (250-350), узким пределом содержания эпоксидных групп (24-30%). Эпоксидная смола, содержащая активные функциональные группы и вводимая в смесь в количестве 0,004-0,140вес. катализирует прсщесс отверждения феноп ной смолы уротропином, но слабо пластифицирует плакированную смесь. Песча- но-смоляная смесь, содержащая компоненты в указанных количествах, образует при воздействии высоких температур сшиваюшуюся композицию, характеризующуюся оптимально стабильными свойствами. Временной интервал отверждения фенольной смолы в присутствии эпоксидноалифатической смолы суживается (25-30 с вместо 40-13О с), что обусловливает равномерное отверждение смеси по сечению оболочки при меньшем расходе уротропина. Это приводит к стабилизации эксплуатационных характеристик автоматических формовочных линий и повышению их надежности. При содержании добавки менее О,004 вес.% эффект от ее использования незначителен, отливки поражены газовой пористостью ввиду вынужденного повьпиенного содержания уротропина. При содержании добавки более 0,14% пластифицирующее действие добавки начинает преобладать над стабилизирующим, и эпоксидноалифатическая смола выступает как мягчитель, способствующий повышению стойкости смеси воздействию термического удара, но не способствующий повышению прочности стержней и форм. При содержании уротропина менее 0,16 вес.% прочность оболочковых форм и стержней в горячем состоянии недостаточная (менее 11,0 кгс/см ), а при содержании уротропина более О,ТОО вес.% возникает брак отливок по газовой пористости. В качестве эпоксидноалифатической смолы могут быть использованы смолы марок ДЭГ-1, ТЭГ-1 (ТУ 6-05-182377), причем эпоксидная смола может вводиться либо непосредственно в смесь, либо в состав связующего. В последнем случае в фенольную смолу после ее расплавления или по окончанию процесса сушки новолака вводят требуемое количество эпоксидной смолы и нагревают смесь при 160-18О°С до получения гомогенной массы. Пример. Плакированную смесь приготавливают по обычной методике. В опытах используют новолачные фенопфор- мальдегидные смолы СФ-О15, СФ-012, (ГОСТ 18694-73) и кварцевый песок марки 1КО1ОБ. Уротропин вводят в виде водного 33%-ного раствора. Песок нагревают до 140-150 С и смещивают с новолачной смолой, затем в смесь вводят

5984624«

эпоксидноапифатическую смолу, затем iiofl- рования осуществляют аналогичным обравыи раствор уротропина,зом.

В случае использования модифициро-и смеси 5 согласно прототипу приведены

ванной новолачной смолы процесс плаки- $ в табп. 1.

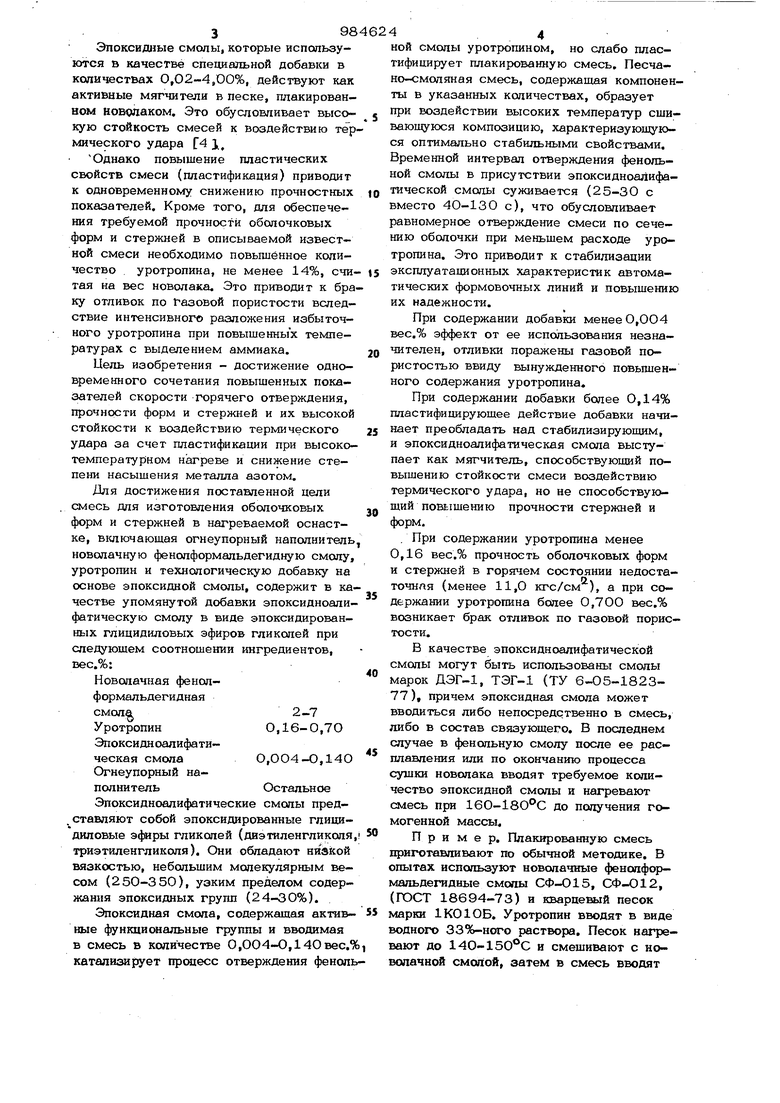

Составы смесей 1-4 по изобретению

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900930A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU797834A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по постоянным моделям | 1975 |

|

SU532449A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2011469C1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Способ приготовления плакированного песка для изготовления оболочковых форм и стержней | 1976 |

|

SU685410A1 |

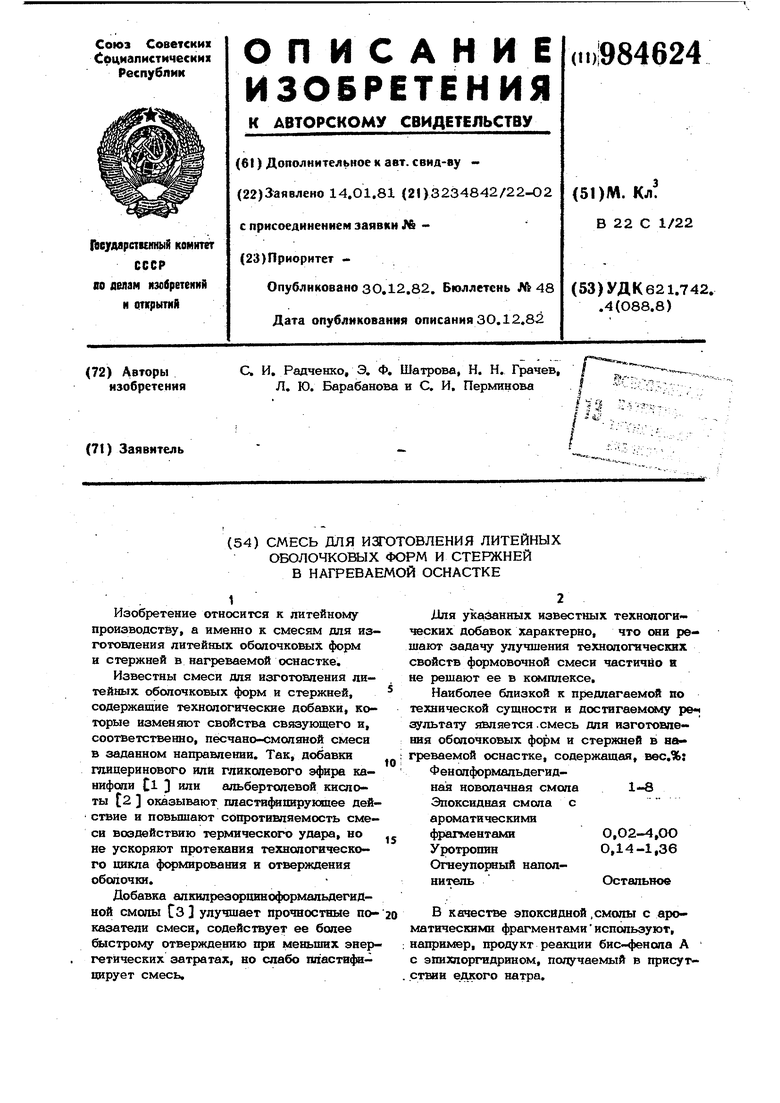

Кварцевый песок 96,216 97,81 1К01ОБ Новсщачная смола 3,5ОО СФ-О15 Новолачная смола СФ-012 Уротропин (на суО,28О 0,16 хое вещество) Эпоксидноадифатическая смола 0,ОО4 О,ОЗ ДЭГ-1 Эпоксидноалифати- ческая рмола ТЭГ-1 Эпоксидная смола с ароматическими фрагментами В качестве эпоксидной смолы с ароматическими фрагментами в составе сме си 5 использовалась смола 3-О4КР (ТУ 6-1О-12-4-77), представляющая собой 4 1%-ный раствор в этилиеллозольве эпоксидиановой смолы, получаемой при конденсации дифенилолпрсжана в Шелочной среде с эпихлоргидрином. Влияние состава песчано-смопяных смесей на стабильное та. их технопся ических свойств оценивают изучая кинетические закономерности процесса отверждения пёсчано-смоляной смеси. Кинетику nptvцесса отверждения изучают по прочности образцов в горячем состоянии при температурах модельной оснастки 200 н 25ОС и различном времени спекания об разцов (1, 2 и 3 мин). Дополнительно сщенивают степень отверждения связуюшего по количеству предполимера, опре2,ОО 6О92,16 95,15 7,ОО4,ОО 00 0,70 О,8О 32 08о деляемому химическим путем посредством экстрагирования в аппарате Сокслета. Качество смолы и ее склсисность к насыщению металла азотом с образовс1Ш1ем в теле отливкя дефектов тапа газовой по рвстости оценивают-на щаровой технопошческЫ1 пробе диаметрсм 1ОО мм, заливаемой в оболочковую форму, по количеству азота в поверхностном слое отливки. Качество связующего оценивают по времени желатинизации, которое определяют в соответствии с ГОСТ 18694-73. Эксплуатационную стабильность автоматических формовочных линий оценивают по выпуску годных под заливку форм, при этом оценивают минимально в максимально возможный выпуск-годных форм в конкретных условиях эксплуатации. Результаты испытаний представлены в таба. 2,

984624

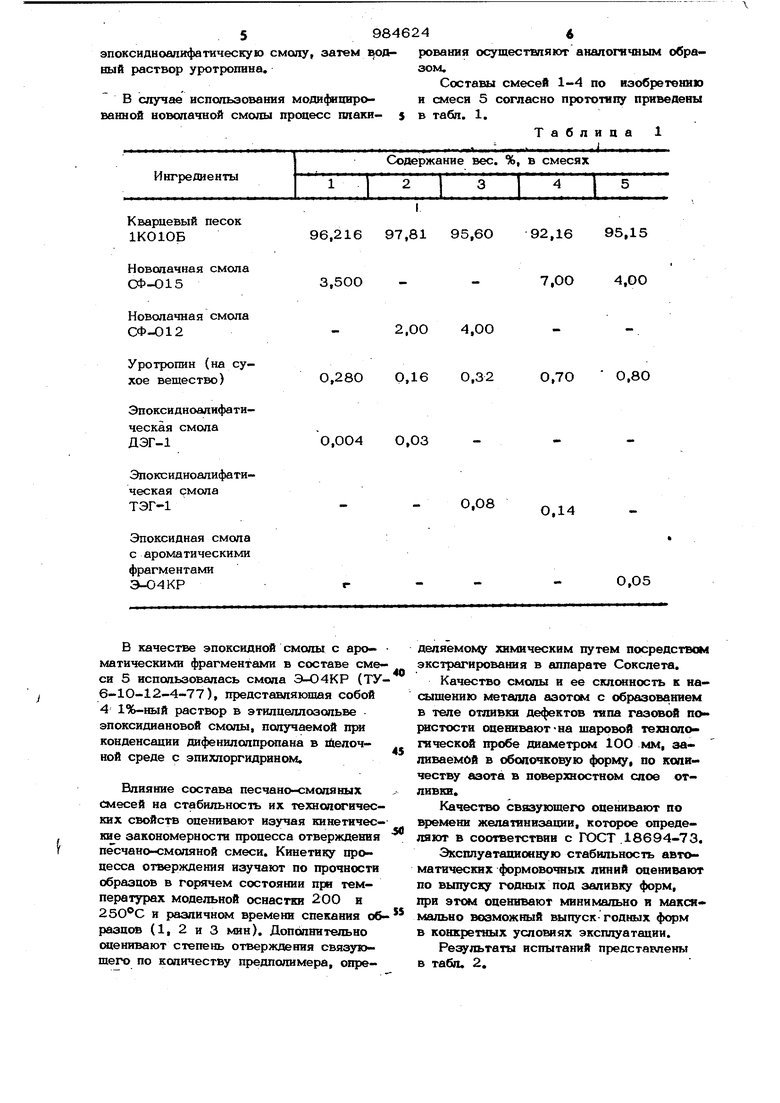

Прочность на растяжение, кгс/см,

при и времени выдержки; мин:

1 2

при 25О°С и времени выдержки

7,84,9

1 2

при ЗОО С и времени вьшержки; мин: Степень отверждения связуюшего, %, в оболочке толщиной, мм: 9О1ОО 0-5 8895 5-1О 8693 1О-15 Время желатинизации 25-30 28-32 связующего, с Величина первоначального прогиба О,37 О.ЗО при нагреве, мм , Длительность существования термн ских напряжений, с Содержание азота в технологической 0,ОЗ 0,02 пробе, %

8 Таблица

4,9.

7,8

1О,2 13,7

18,3

5,16,2

17,818,2

23,725,5

13,7

17,8 17,0 23,7 О 96 95 30 25-30 30-120 О,38 0,42 О,34 О,02 0,03 О,О7

При сопоставлении достигаемого уровня свойств следует сравнивать смеси с эквивалентным содержанием св51зуюшего (смеси 3 и 5 в табл. 2),

Как видно из табл. 2, смесь по изоб- ретению обеспечивает одновременное сочетание повышенных показателей скорости горячего отверждения (что следует из сокращения времени желатинизации связующего), прочности форм и стержней и их высокой стойкости к воздействию термического удара за счет пластифика ЦИК смеси при высокотемпературном нагреве (что следует из увеличения показателя величины первоначального проги- ба образца смеси при нагреве и из уменьшения показателя длительности существования термических напряжений).

Добавка в смесь эпоксидноалифатической смолы благоприятно отражается- на качестве отливок. Шаровые пробы, изготовленные из этих смесей| имели в поверхностном слое в 2,6-4,О раза мень шее содержание азота по сравнению с прототипом. Таким образом, достигается снижение степени насыщения металла отливки азотом.

За счет отмеченных преимуществ достигается улучшение качества отливок из черных сплавов, в частности исключа- ются дефекты отливок типа газовой пористости.

Формула изобретения

35

Смесь для изготовления литейных обо- лочковых форм и стержней в нагреваемой

оснастке, включающая огнеупорный наполнитель, новолачную фенолформальдегидную смолу, уротропин и технологическую добавку на основе эпоксидаой смолы,отличающаяся тем, что, с целью достижения одновременного сочетания по- вьпиенных показателей скорости горячего отверждения, прочности форм и стержней в их высокой стойкости к воздействию термического удара за счет пластификашш при высокотемпературном нагреве и снижения степени насыщения металла азотом, смесь содержитВ качестве ynoMsiнутой технологической добавки эпоксидноалифатическую смолу в виде эпоксидирсьванных глицидиловых эфиров гдикспей при следующем соотношении ингредиентов, вес.%:

Новолачная фенолфор2-7

мальдегидная смола

Уротропин 0,16-0,70

Зпоксидноалифа ти0,О04-О,140

ческая смола

Огнеупорный наполОстальноенитель

Источники информации, принятые во внимание при экспертизе

кл. В 22 С 1/22, 198О.

кл. В 22 С 1/22, 198О.

Авторы

Даты

1982-12-30—Публикация

1981-01-14—Подача