Изобретение относится к мукомольной промышленности и может быть использовано для автоматизированного приготовления помольных партий зерна.

Известно устройство дозирования компонентов помольных партий зерна в мукомольной промышленности (Бутковский В. А., Мерко А.И., Мельников Е.М., Технология зернообрабатывающих производств, М.: Интеграф сервис, 1999, с. 242), содержащее весоизмерительный датчик расхода зерна, перемещаемый вдоль рычага датчика противовес для установки заданного значения расхода и связанный с ним пневмопреобразователь, воздействующий на заслонку, регулирующую поток зерна на входе в устройство, чем обеспечивается соответствие расхода зерна заданному значению.

Недостатком данного устройства является низкая точность поддержания заданного соотношения расходов в связи с тем, что блокирование работы группы дозаторов при нарушении заданного режима работы одного из них осуществляется вручную.

Наиболее близким к предлагаемому является устройство для регулирования соотношения компонентов смеси по авт. св. СССР 1124264 от 07.12.82, МПК G 05 D 11/13, содержащее по количеству дозируемых компонентов n каналов дозирования, каждый из которых содержит последовательно соединенные задатчик расхода и дозатор, подключенный первым выходом через элемент совпадения к исполнительному реле, содержит в каждом канале дозирования инвертор и последовательно соединенные сумматор, нелинейный элемент типа "зона нечувствительности" и замыкающий контакт исполнительного реле, подключенный вторым выходом ко второму входу дозатора своего канала, причем входы каждого сумматора связаны соответственно со вторыми выходами дозаторов и выходами инверторов других каналов дозирования, а входы инверторов подключены к выходам соответствующих задатчиков расхода. Данное устройство обеспечивает автоматическое согласование работы всех каналов дозирования, а также обеспечивает точность поддержания соотношения расходов в переходных режимах за счет введенных элементов типа "зона нечувствительности" в каналы стабилизации соотношения компонентов. Однако в мукомольном производстве каждый из идентичных дозаторов устройства может настраиваться на существенно различные величины расходов в зависимости от задаваемого процентного соотношения. Диапазон перекрытия задаваемых расходов может достигать 10-кратной величины. При этом точность дозирования каждого из компонентов будет тем ниже, чем меньше величина задаваемого расхода компонента.

Недостатком рассматриваемого устройства в таких условиях применения, характерных для процесса формирования помольных партий в мукомольной промышленности, является низкая точность поддержания результирующего процентного содержания компонентов в смеси, т.к. наличие элементов типа "зона нечувствительности", улучшая динамические характеристики устройства, увеличивает его статическую погрешность.

Задачей, на решение которой направлено данное изобретение, является обеспечение требуемой сортности муки за счет повышения точности поддержания заданного процентного содержания зерновых компонентов в формируемых помольных партиях.

Техническим результатом является повышение точности устройства при больших диапазонах перекрытия расходов компонентов в каждом из входящих в его состав каналов дозирования.

Технический результат достигается тем, что устройство для автоматизированного приготовления помольных партий содержит по количеству дозируемых компонентов n каналов дозирования, каждый из которых содержит последовательно соединенные сглаживающий фильтр с переменным коэффициентом сглаживания и весоизмерительный датчик, исполнительный механизм регулирования расхода, вход которого соединен с первым выходом соответствующего канала общего для всех каналов многоканального регулирующего контроллера, выход сглаживающего фильтра соединен с первым входом соответствующего канала многоканального регулирующего контроллера, а управляющий вход сглаживающего фильтра соединен со вторым выходом соответствующего канала многоканального регулирующего контроллера, при этом каждый канал содержит задатчик текущего расхода компонента и задатчик суммарного его количества, выходы которых соединены со вторым и третьим входами соответствующего канала многоканального регулирующего контроллера.

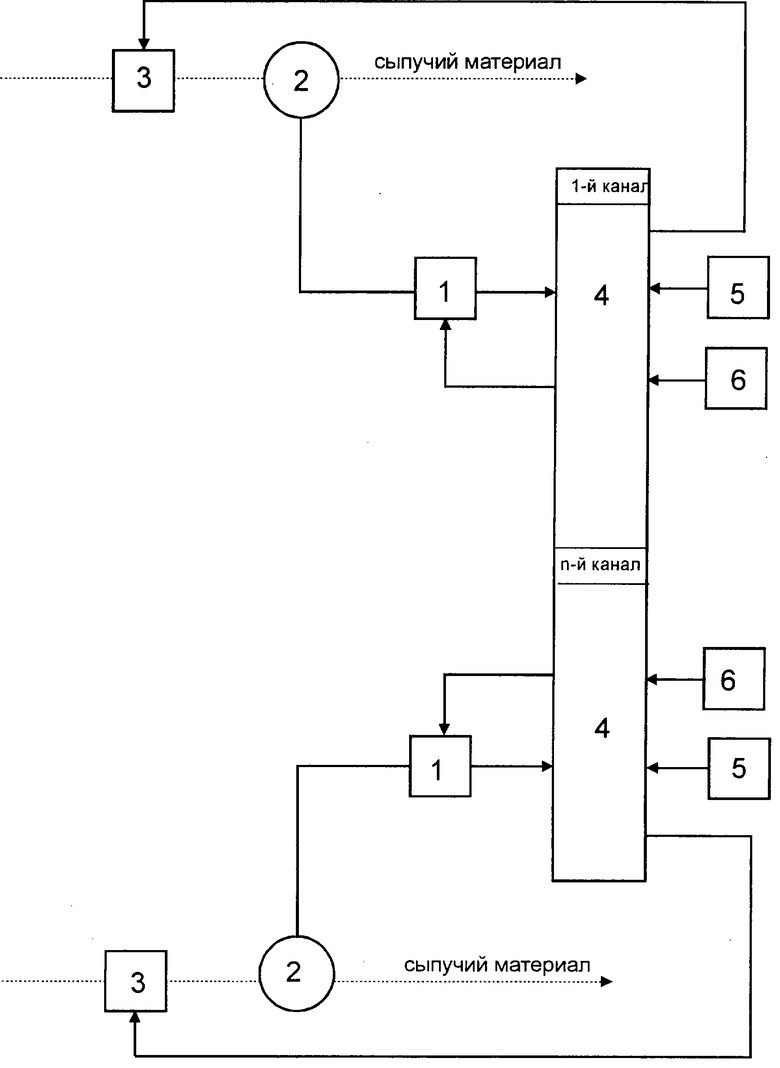

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит по количеству компонентов n каналов дозирования, каждый из которых содержит последовательно соединенные сглаживающий фильтр 1 и весоизмерительный датчик расхода 2, исполнительный механизм регулирования расхода 3, вход которого соединен с первым выходом соответствующего канала общего для всех каналов многоканального регулирующего контроллера 4, выход сглаживающего фильтра 1 соединен с сигнальным входом соответствующего канала многоканального регулирующего контроллера 4, а управляющий вход сглаживающего фильтра 1 соединен со вторым выходом соответствующего канала многоканального регулирующего контроллера 4, при этом каждый канал содержит задатчик текущего расхода 5 и задатчик суммарного расхода 6, выходы которых соединены со вторым и третьим входами соответствующего канала многоканального регулирующего контроллера 4.

Устройство работает следующим образом. Задатчик 5 канала дозирования компонента с максимальным процентным содержанием в приготовляемой смеси устанавливается в положение, близкое к верхнему пределу измерения датчиков расхода 2. Задатчики 5 расхода остальных компонентов устанавливаются в положение, соответствующее их требуемому процентному содержанию в смеси относительно установленного расхода компонента с максимальным процентным содержанием. Задатчики 6 суммарных расходов компонентов устанавливаются в положение, рассчитанное исходя из требуемого количества приготовляемой смеси и процентного содержания в ней каждого из компонентов. Устройство включается в работу. Сигналы с датчиков 2 расходов компонентов, проходя через сглаживающие фильтры 1, поступают на сигнальные входы контроллера 4. Контроллер 4 по величине рассогласования между сигналами, поступающими с задатчиков 5 и сглаживающих фильтров 1, управляет исполнительными органами 3 таким образом, чтобы свести к нулю величину рассогласования по каждому каналу. Ввиду того, что относительная погрешность измерения текущего расхода обратно пропорциональна разнице между его величиной и верхним пределом измерения весового датчика, точности измерения расходов компонентов будут различны. Чем ближе стабилизируемое значение расхода к началу шкалы весоизмерительного датчика 2, тем меньшей будет относительная точность измерения его текущей величины. Чтобы уменьшить влияние ухудшения точности измерения на точность общего результата приготовления помольной партии, в устройстве предусмотрено изменение коэффициентов сглаживания фильтров 1 в зависимости от задаваемых задатчиками 5 величин расходов компонентов по каждому из каналов дозирования. Величина коэффициента сглаживания устанавливается тем выше, чем ближе заданы текущие значения расхода данного компонента к началу шкалы соответствующего весоизмерительного датчика. Осуществляется это путем выдачи контроллером 4 со своего соответствующего выхода на управляющий вход фильтра 1 сигнала, изменяющего коэффициент сглаживания фильтра в зависимости от величины заданного задатчиком 5 значения текущего расхода по закону обратно пропорциональной зависимости. В результате точность измерения и стабилизация средних сглаженных значений расхода компонента, а следовательно, и его суммарного количества в смеси увеличивается. Таким образом, введение в состав устройства сглаживающих фильтров с изменяемыми обратно пропорционально заданным значениям расходов компонентов коэффициентами сглаживания позволяет повысить точность работы устройства по приготовлению помольных партий.

Устройство содержит по количеству дозируемых компонентов n идентичных каналов дозирования. Каждый канал дозирования содержит последовательно соединенные сглаживающий фильтр с переменным коэффициентом сглаживания и весоизмерительный датчик и исполнительный механизм регулирования расхода. Вход исполнительного механизма соединен с первым выходом соответствующего канала общего для всех каналов многоканального регулирующего контроллера. Катодный канал содержит задатчик текущего расхода компонента и задатчик суммарного количества компонента в смеси, соединенные своими выходами с соответствующими входами многоканального регулирующего контроллера. Устройство также содержит в каждом канале сглаживающий фильтр с переменным коэффициентом сглаживания, соединенный своим сигнальным входом с выходом весоизмерительного датчика текущего расхода, своим выходом - с входом соответствующего канала многоканального регулирующего контроллера, а своим управляющим входом - со вторым выходом соответствующего канала многоканального регулирующего контроллера. Повышается точность устройства при больших диапазонах перекрытия расходов компонентов в каждом из входящих в его состав каналов дозирования. 1 ил.

Устройство для автоматизированного приготовления помольных партий, содержащее по количеству дозируемых компонентов n идентичных каналов дозирования, каждый из которых содержит весоизмерительный датчик и исполнительный механизм расхода, вход которого соединен с соответствующим первым выходом общего для всех каналов многоканального регулирующего контроллера, каждый канал содержит задатчик текущего расхода компонента и задатчик суммарного количества компонента в смеси, соединенные своими выходами с соответствующими входами многоканального регулирующего контроллера, отличающееся тем, что устройство дополнительно содержит в каждом канале сглаживающий фильтр с переменным коэффициентом сглаживания, соединенный своим сигнальным входом с выходом весоизмерительного датчика текущего расхода, своим выходом - с входом соответствующего канала многоканального регулирующего контроллера, а своим управляющим входом - со вторым выходом соответствующего канала многоканального регулирующего контроллера.

| Устройство для регулирования соотношения компонентов смеси | 1982 |

|

SU1124264A1 |

| Устройство для управления многокомпонентным дозированием | 1985 |

|

SU1381444A1 |

| Устройство для управления дозированием компонентов в смесях | 1984 |

|

SU1247846A1 |

| БУТКОВСКИЙ В.А | |||

| и др | |||

| Технологии зерноперерабатывающих производств | |||

| - М.: Интеграфсервис, 1999, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

2003-01-20—Публикация

2000-09-18—Подача