Устройство относится к автоматизации процесса сушки сыпучих материалов, в которых сушка осуществляется путем обогрева сырого материала движущимися газами, и может быть использовано, например, в перерабатывающей промышленности для автоматизации процессов, имеющих транспортное запаздывание.

Наиболее близким к предлагаемому по технической сущности является устройство для автоматического управления процессом сушки материалов в барабанной сушилке, содержащее модель процесса сушки по каналу расход исходного материала - влажность конечного продукта, экстраполятор, анализатор адекватности модели, блок ее адаптации и блок обратной модели с преобразователем [1].

Недостатком этого устройства является невысокое качество автоматического управления, обусловленное тем, что моделирование процесса сушки по одному каналу: расход исходного материала - влажность конечного продукта не обеспечивает, достаточной для управления, точности модели.

Цель данного изобретения - повышение качества автоматического управления процессом сушки сыпучих материалов. Поставленная цель достигается тем, что моделирование процесса сушки осуществляется по трем каналам:

канал 1: расход топлива - влажность конечного продукта;

канал 2: расход исходного материала - влажность конечного продукта;

канал 3: разрежение в топке - влажность конечного продукта;

вводится компенсирующее звено по расходу исходного материала.

Для повышения устойчивости системы управления в нее введен экспотенциальный фильтр, сглаживающий рассогласование между реальной и смоделированной влажностью конечного продукта.

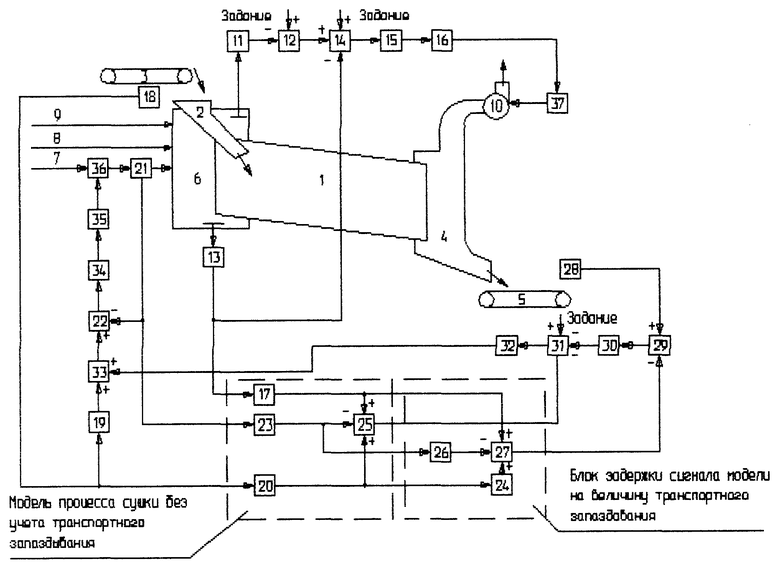

На чертеже представлена схема устройства. Устройство содержит объект управления 1, например сушильный барабан; течку 2, по которой попадает исходный материал для сушки с конвейера 3; течку 4, через которую разгружается высушенный материал на конвейер 5; топку 6, в которой сгорает топливо, подаваемое по тракту 7; трубопровод 8 первичного воздуха, обеспечивающий горение воздуха; трубопровод 9 вторичного воздуха, обеспечивающий охлаждение футеровки свода топки; использованный сушильный агент откачивается дымососом 10; датчик температуры 11, выход которого подключен к регулятору температуры 12; датчик давления 13, выход которого подключен к сумматору 14 и входу модели процесса сушки без учета транспортного запаздывания по каналу разрежение в топке - влажность конечного продукта 17; второй вход сумматора 14 подключен к выходу регулятора температуры 12, а его выход к регулятору разрежения 15; выход регулятора разрежения 15 подключен к исполнительному механизму 16, связанному с регулирующим органом 37. Датчик веса 18, выход которого подключен к компенсирующему звену 19 и к входу модели процесса сушки без учета транспортного запаздывания по каналу расход исходного материала - влажность конечного продукта 20; датчик расхода топлива 21, выход которого связан с сумматором 22 и входом модели процесса сушки без учета транспортного запаздывания по каналу расход топлива - влажность конечного продукта 23; выход модели процесса сушки без учета транспортного запаздывания по каналу расход исходного материала - влажность конечного продукта 20 связан с входом звена запаздывания 24 и с одним из входов сумматора 25, к двум другим входам которого подключены выходы модели процесса сушки без учета транспортного запаздывания по каналу разрежение в топке - влажность конечного продукта 17 и по каналу расход топлива - влажность конечного продукта 23; звена запаздывания 26, вход которого подключен к выходу модели процесса сушки без учета транспортного запаздывания по каналу расход топлива - влажность конечного продукта 23. Сумматора 27, входы которого связаны с выходом модели процесса сушки без учета транспортного запаздывания по каналу разрежение в топке - влажность конечного продукта 17 и с выходами звеньев запаздывания 24 и 26; датчика влажности конечного продукта 28, выход которого подключен к одному из входов сумматора 29, второй вход сумматора 29 связан с выходом сумматора 27. Экспоненциального фильтра 30, вход которого подключен к выходу сумматора 29, а выход к одному из входов сумматора 31, второй вход сумматора 31 связан с выходом сумматора 25; регулятора влажности конечного продукта 32, вход которого подключен к выходу сумматора 31; сумматора 33, входы которого связаны с выходами регулятора влажности конечного продукта 32 и компенсирующего звена 19, выход сумматора 33 подключен к одному из входов сумматора 22, ко второму входу которого подключен выход датчика расхода топлива 21. Регулятора расхода топлива 34, вход которого подключен к выходу сумматора 22, а выход к исполнительному механизму 35, связанному с регулирующим органом 36.

Для управления процессом сушки в устройстве предусмотрены два контура управления. Первый контур состоит из датчиков 11 и 13 температуры сушильного агента и давления в топке соответственно. Эти датчики при помощи регуляторов 12 и 15 температуры сушильного агента и разрежения в топке соответственно (включенных по каскадной схеме) позволяют стабилизировать температуру сушильного агента на входе в барабан и приблизится к оптимальному аэродинамическому режиму сушки.

Второй контур включает в себя датчики 18, 21 и 13 расхода исходного материала, расхода топлива и давления соответственно; регуляторы расхода топлива 34 и влажности конечного продукта 32, включенные по каскадной схеме; компенсирующее звено 19 по расходу исходного материала; модель процесса сушки без учета транспортного запаздывания и экспотенциальный фильтр 30.

Контур работает следующим образом. Для обеспечения непрерывного управления процессом сигналы с датчиков 18, 21 и 28 расхода исходного материала, расхода топлива, влажности конечного продукта соответственно поступают на входы модели процесса сушки без учета транспортного запаздывания по трем моделируемым каналам; затем выходы модели процесса сушки без учета транспортного запаздывания по трем каналам, с соответствующими знаками, складываются (сумматор 25) и выход сумматора 25 является упреждающим сигналом, предсказывающим значение влажности конечного продукта (исключение временных запаздываний). Сигналы с выходов модели процесса сушки без учета транспортного запаздывания по каналу расход исходного материала - влажность конечного продукта 20 и по каналу расход топлива - влажность конечного продукта 23 поступают на входы соответствующих звеньев запаздывания 24 и 26; затем сигналы с выхода модели процесса сушки без учета транспортного запаздывания по каналу разрежение в топке - влажность конечного продукта 17 и с выходов звеньев запаздывания 24 и 26 с соответствующими знаками, складываются (сумматор 27) и выход сумматора 27 является моделируемым сигналом влажности конечного продукта с запаздыванием, т.е. звенья запаздывания 24 и 26 и сумматор 27 представляют собой блок задержки сигнала модели процесса сушки без учета транспортного запаздывания на величину транспортного запаздывания. Сигнал с выхода сумматора 27 вычитается из сигнала, приходящего с датчика влажности конечного продукта 28 (сумматор 29); таким образом, на выходе сумматора 29 сигналы с модели процесса сушки без учета транспортного запаздывания и объекта, соответствующие транспортному запаздыванию, компенсируются (исключение временных запаздываний) и на вход экспотенциальныйого фильтра, в случае идеальной модели процесса сушки без учета транспортного запаздывания, приходит сигнал соответствующий возмущению по влажности конечного продукта. На вход регулятора влажности приходит сигнал, представляющий собой сумму сигналов задания, влажности конечного продукта без запаздывания и выхода экспотенциального фильтра (сумматор 31). Это обеспечивает полную компенсацию запаздывания и, как следствие, непрерывное управление процессом сушки по конечной влажности.

Для быстрого реагирования системы управления на возмущения по нагрузке в систему введено компенсирующее звено (19), выход которого складываются сумматором 33 с выходом регулятора влажности, а сигнал с выхода сумматора 33 является заданием регулятору расхода топлива. Сумматор 22 вычисляет рассогласование сигналов с сумматора 33 и датчика расхода топлива 21, которое приходит на регулятор расхода топлива 34; последний посредством исполнительного механизма 35 и исполнительного органа 36 поддерживает необходимый для процесса сушки расход топлива.

Таким образом, использование системы управления, реализующей предлагаемое устройство, улучшает качество процесса управления конечной влажностью материала

Источники информации

1. Авторское свидетельство N 1337631.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом сушки | 1985 |

|

SU1320627A2 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Способ автоматического управления процессом грануляции и сушки сыпучих материалов в барабанной сушилке | 1988 |

|

SU1543208A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1994 |

|

RU2128358C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАГРУЗКИ КОТЛА С ПЫЛЕСИСТЕМАМИ ПРЯМОГО ВДУВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419746C2 |

| Система автоматического управления процессом измельчения и сушки в шаровой мельнице | 1984 |

|

SU1187883A1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2007 |

|

RU2351787C2 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ОБЪЕКТОВ, НАПРИМЕР, ПРОКАТНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2113003C1 |

Устройство для автоматического управления процессом сушки сыпучих материалов относится к области сушильной техники и может быть использовано в обогатительной и перерабатывающей технике для автоматизации процессов, имеющих транспортное запаздывание. В устройстве автоматического управления процессом сушки моделирование процесса сушки осуществляется по трем каналам, канал 1 - расход топлива - влажность конечного продукта, канал 2 - расход исходного материала - влажность конечного продукта, канал 3 - разрежение в топке - влажность конечного продукта, вводится компенсирующее звено по расходу исходного материала. Для повышения устойчивости системы управления в нее введен экспотенциальный фильтр, сглаживающий рассогласование между реальной и смоделированной влажностью конечного продукта. Изобретение позволяет повысить качество управления процессом сушки сыпучих материалов. 1 ил.

Устройство для автоматического управления процессом сушки сыпучих материалов, содержащее модель процесса сушки без учета транспортного запаздывания, блок задержки сигнала модели на величину транспортного запаздывания и использующее полученный сигнал в качестве заданного значения для сравнения с сигналом конечной влажности, отличающееся тем, что в устройстве моделируется сигнал конечной влажности по трем каналам: канал 1 - расход топлива - влажность конечного продукта, канал 2 - расход исходного материала - влажность конечного продукта, канал 3 - разрежение в топке - влажность конечного продукта, вводятся компенсирующее звено по расходу исходного материала и экспотенциальный фильтр.

| Устройство для автоматического управления процессом сушки материалов в барабанной сушилке | 1985 |

|

SU1337631A1 |

| SU 1161802 A, 15.06.85 | |||

| Способ автоматического управления процессом сушки | 1983 |

|

SU1129477A1 |

Авторы

Даты

2000-07-10—Публикация

1998-09-03—Подача