Изобретение относится к цветной металлургии, в частности к извлечению золота и серебра из лежалых и текущих хвостов обогащения полиметаллических и забалансовых руд.

Известен комбинированный способ переработки хвостов обогащения путем измельчения их до 98% класса - 44 мкм; флотации с извлечением из них свинца и цинка в концентрат; выщелачивания при 20oС из концентрата свинца и цинка растворами соляной кислоты, хлорного железа или содержащими оба эти компонента; осаждения свинца сероводородом в виде сульфида (см. Комбинированный способ переработки хвостов обогащения /Башаева Н.А., Ковинько О.В., Сорокина Н.Н. // Цв. металлургия. - 1989. - 3. - С. 26-27. - Рус.).

Недостатком способа является низкое извлечение золота и серебра в концентрат.

Наиболее близким по технической сущности к заявляемому является комбинированный способ переработки хвостов обогащения полиметаллических руд путем выщелачивания хвостов подкисленным соляной или серной кислотой раствором, содержащим 100-300 г/л хлорида натрия, до конечного значения рН 1,5÷2,5; фильтрации пульпы с получением кека и раствора; измельчения кека; флотации кека при рН 5,2-5,4 с получением пиритного концентрата и отвальных хвостое; выделения из раствора селективных медного, свинцового и цинкового продуктов (см. патент России 2044079 по кл. С 22 B 7/00 за 1995).

Недостатком способа является значительная потеря золота и серебра с отвальными хвостами, обусловленная недостаточным раскрытием минеральных сростков и пассивацией поверхности сульфидов окисными пленками на стадиях фильтрации и измельчения кека и гидратными при флотации.

В основу изобретения положена задача разработки такого способа переработки хвостов обогащения полиметаллических руд, который позволил бы, снизив потери с отвальными хвостами благородных и цветных металлов, повысить их извлечение за счет максимальной степени раскрытия минеральных сростков и активации поверхности сульфидов за счет поддержания кислой среды с рН 1,5÷2,5 при выщелачивании и флотации.

Это достигается тем, что в известном комбинированном способе переработки хвостов обогащения полиметаллических руд, включающем кислое хлоридное выщелачивание, флотацию, осаждение металлов из раствора с последующим их разделением в селективные продукты, согласно изобретению перед выщелачиванием хвосты измельчают до 40-80% класса - 74 мкм и флотацию ведут из пульпы выщелачивания.

Измельчение хвостов до 40-80% класса - 74 мкм позволяет раскрыть сростки минералов цветных металлов с включениями благородных и обеспечить массообмен между частицами исходного материала выщелачивающим раствором, флотореагеатами.

Более тонкое измельчение, связанное с ошламованием, нецелесообразно, а дополнительное разрушение минеральных сростков с образованием пористых структур с достаточно развитой реакционной поверхностью без пассивации сульфидов происходят уже на стадии выщелачивания химическим путем за счет растворения окисленных минералов меди, свинца, цинка.

В предлагаемом техническом решении тесно ассоциированные с сульфидами цветных металлов золото и серебро раскрываются, и флотация их из пульпы выщелачивания проходит эффективно, так как при рН 1,5÷2,5 исключается пассивация поверхности сульфидов окисными и гидратными пленками.

Все это обеспечивает высокие показатели извлечения золота, серебра и цветных металлов.

Кроме того, интенсифицируются основные технологические операции - выщелачивание и флотация - за счет увеличения скоростей и сокращения продолжительности процессов созданием большой активной площади соприкосновения реагирующих фаз механохимическим измельчением, ликвидации фильтрации и отмывки кека. Проведение флотации непосредственно из пульпы выщелачивания позволяет высвободить оборудование, используемое для агитации и фильтрации при раздельном ведении выщелачивания и флотации; снижаются энергозатраты на фильтрацию больших объемов пульпы. Исключение отмывки кека приводит к экономии воды, времени, электроэнергии , снижению потерь с оборотной "водой" - раствором ценных составляющих (ионов свинца, серебра, меди, цинка).

Способ осуществляется следующим образом.

Хвосты обогащения полиметаллических руд и забалансовую руду, содержащие, %: 0,019-0,29 меди, 0,078-0,28 свинца, 0,58-1,45 цинка, 10,2-32,67 железа, 0,62-28,6 серы, 0,07-0,6 г/т золота и 6,7-26,0 г/т серебра, измельчают до 40-80% класса - 74 мкм, выщелачивают во флотомашине при Ж:Т=3:1 и температуре 10-30oС подкисленным (соляной или серной кислотой) раствором, содержащим 100-300 г/л хлорида натрия, до конечного значения рН 1,5÷2,5 в течение 0,5-1 ч. На этой стадии в раствор извлекаются окисленные формы свинца, меди и цинка, частично, сульфиды свинца и серебра. В твердой фазе остаются золото, сульфидные формы меди, цинка, свинца, а также основная часть серебра, серы, железа, пустая порода.

По окончании выщелачивания в пульпу, не прерывая работы флотомашины, добавляют флотореагенты (вспениватель Т-80 и собиратель - бутиловый аэрофлот при их соответствующих расходах 30 и 25-30 г/т исходного сырья) и флотируют при Ж:T=(3-4):1 сульфидные минералы и золото.

Пенные сульфидный и/или пиритный флотопродукты, а также оставшуюся в камере флотомашины пульпу фильтруют с получением сульфидного и/или пиритного концентрата, отвальных хвостов и хлоридных растворов. Хлоридные фильтраты объединяют и направляют в оборот на повторные циклы "выщелачивание - флотация". После 3-5 оборотов по мере накопления из выщелачивающих растворов известными способами извлекают металлы в селективные продукты.

Например, осаждают в коллективный гидратный кек известковым молоком гидроксиды свинца, цинка, меди и серебра при рН 7,5-8. Одновременно регенерируется выщелачивающий раствор и направляется на выщелачивание в голову процесса.

Возможны различные известные способы переработки гидратного кека с разделением меди, свинца, цинка и серебра на селективные продукты.

Способ применим для лежалых и текущих хвостов обогащения полиметаллических руд и аналогичных материалов (например, забалансовых руд) и проверен в лабораторном и полупромышленном масштабах.

Для лучшего понимания изобретения приводим следующие примеры его конкретного выполнения.

Пример 1. Проводили переработку лежалых хвостов обогащения полиметаллической руды, содержащих, мас. %: меди 0,58, свинца 0,15, цинка 1,34, серы 40,42, золота 0,3 г/т и серебра 18 г/т при различной степени измельчения исходного материала.

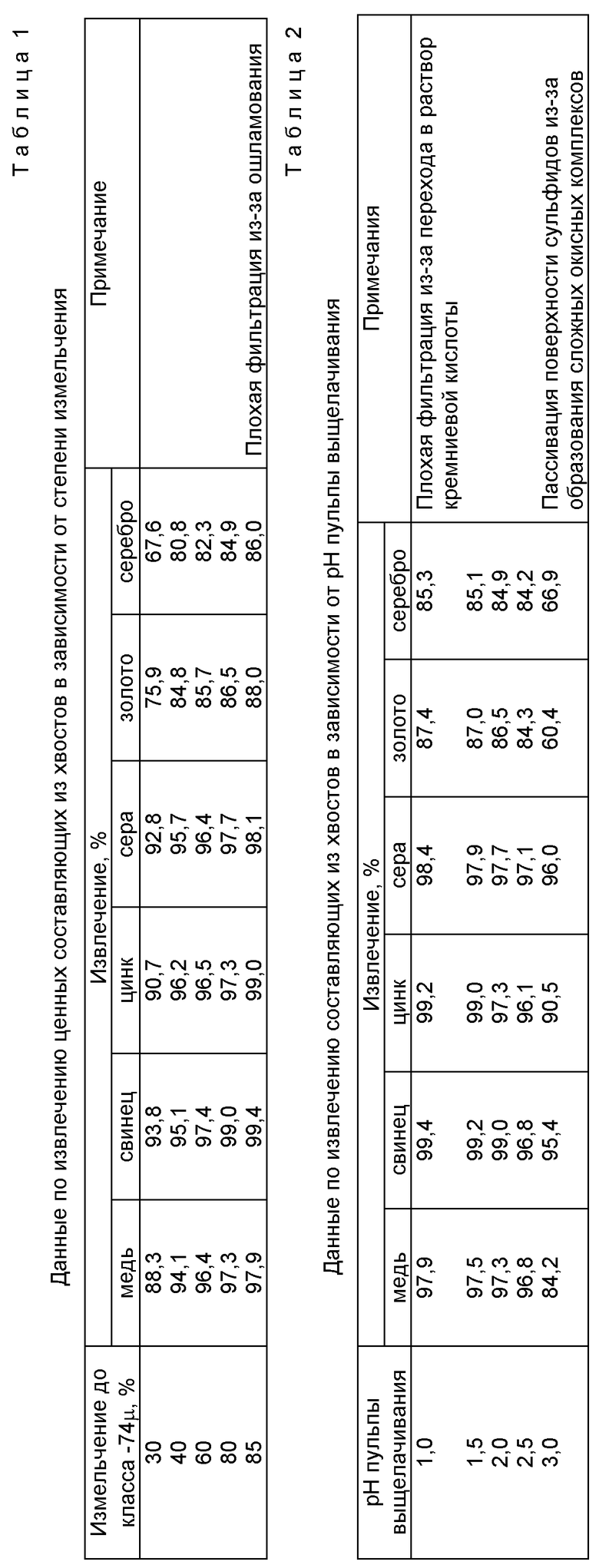

300 г хвостов выщелачивали во флотомашине 30 мин подкисленным серной кислотой раствором, содержащим 200 г/л хлорида натрия, при комнатной температуре, Ж: T= 3: 1 до конечного значения рН 1,8, затем вводили вспениватель Т-80 и собиратель - бутиловый аэрофлот при соответствующих расходах 30 и 50 г/т. Отфильтровывали пенные продукты и отвальные хвосты, фильтраты объединяли. Сульфидные и/или пиритные концентраты, отвальные хвосты и фильтрат подвергали анализу. Полученные данные о зависимости степени извлечения ценных составляющих из хвостов во флотоконцентраты и раствор от степени измельчения приведены в табл. 1.

Из табл. 1 видно, что оптимальным измельчением исходного материала, обеспечивающим высокое извлечение благородных и цветных металлов и серы, является интервал 40-80% класса - 74 мкм.

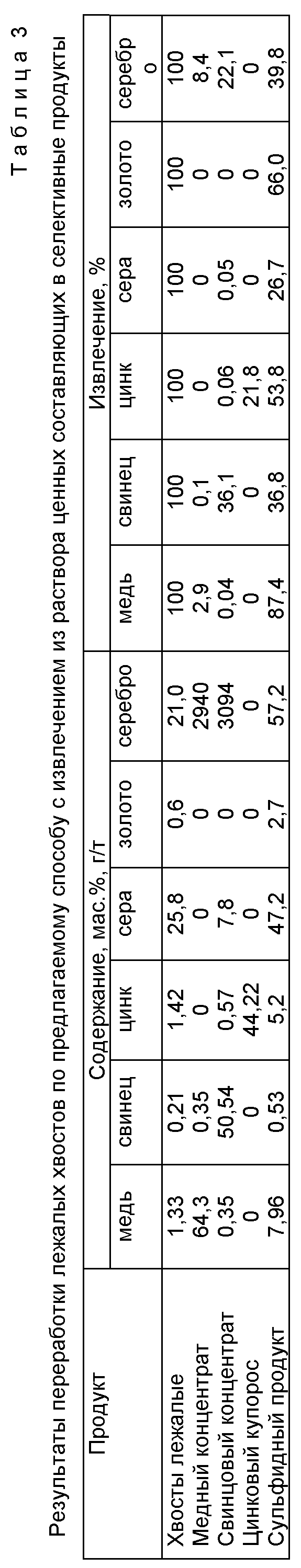

Пример 2. Проводили переработку хвостов состава, аналогичного примеру 1, (300 г) измельченных до 80% класса - 74 мкм при различных значениях рН пульпы выщелачивания. Выщелачивание осуществляли в растворе, содержащем 200 г/л хлорида натрия, Ж:T=3:1 и времени выщелачивания 30 мин во флотомашине. Данные о зависимости показателей извлечения благородных и цветных металлов и серы в раствор и флотоконцентраты от рН пульпы выщелачивания сведены в табл. 2, из которой видно, что флотация из пульпы выщелачивания при рН 1,5÷2,5 обеспечивает высокое извлечение ценных составляющих из исходного материала, мас. %: медь - 96,8-97,5, свинец 96,8-99,2, цинк 96,1-99,0, сера 97,1-97,9, золото 84,3-87,0, серебро 84,2-85,1.

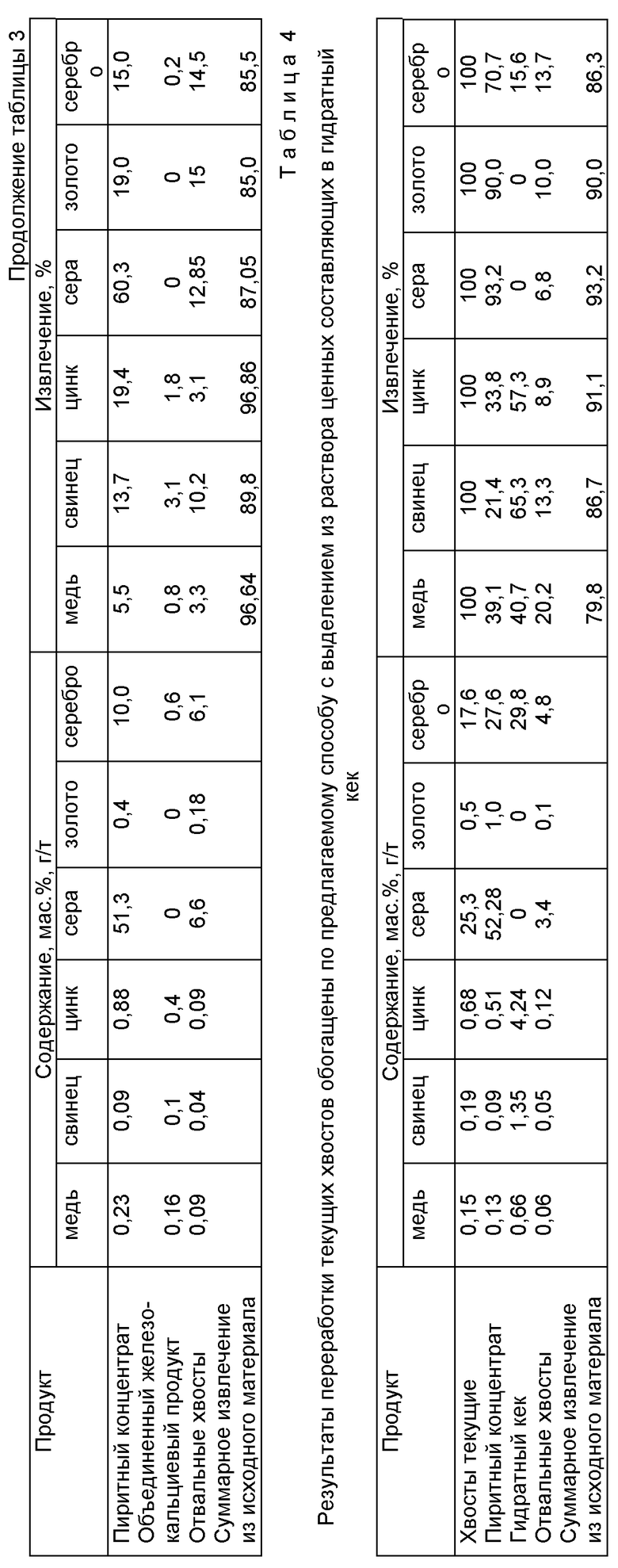

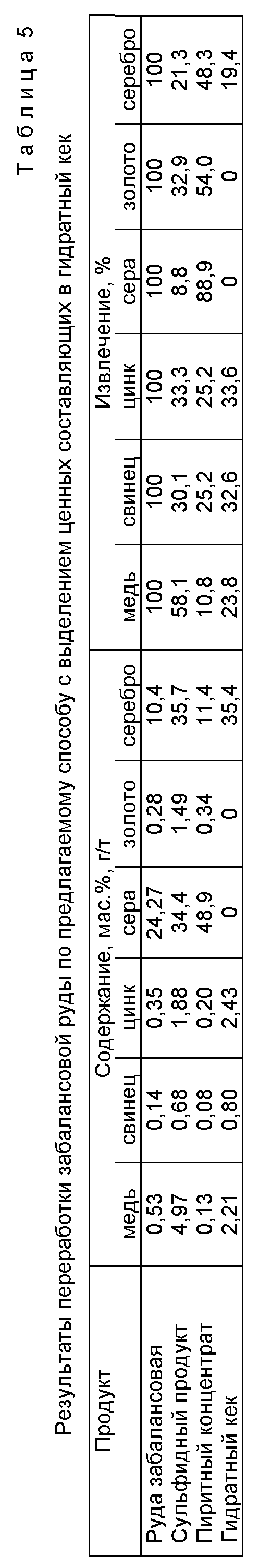

Пример 3. Проводили переработку лежалых, текущих хвостов и забалансовой руды по предлагаемому способу (состав приведен в табл. 3-5). Исходный материал измельчали до 60% класса -74 мкм, выщелачивали навески в 300 г при Ж: Т=3:1 раствором, содержащим 200 г/л хлорида натрия и подкисленным серной кислотой во флотомашине в течение 30 мин до рН 1,7. Затем, не прерывая работы флотомашины, в пульпу вводили вспениватель Т-80 и собиратель - бутиловый аэрофлот при их соответствующих расходах 20-30 и 30-50 г/т исходного материала. Так как все сульфидные минералы после измельчения и выщелачивания заметно активировались, то на флотации других реагентов не требовалось,

Ценные продукты и оставшуюся пульпу фильтровали, фильтраты объединяли. Из последних после 4-кратного оборота и накопления металлов осаждали известковым молоком гидроксиды, фильтрат направляли в оборот.

Гидроксиды обрабатывали серной кислотой для растворения меди и цинка, пульпу фильтровали. Медь цементировали на железной стружке, из фильтрата осаждали железо в виде гидроксидов добавлением карбоната кальция, а раствор сульфата цинка выпаривали с получением цинкового купороса. Свинец из свинцово-кальциевого кека извлекали горячим раствором хлорида натрия и осаждали в виде сульфида добавлением сульфида натрия. Фильтрат от растворения гидратного кека направляли в оборот и выщелачивание свинцово-кальциевого кека. Сульфидные и/или пиритные концентрата, продукты гидрометаллургической переработки растворов от выщелачивания, отвальные продукты анализировали. Результаты приведены в табл. 3-5,

Из полученных данных видно, что переработка хвостов и забалансовой руды по предлагаемому способу обеспечивает высокое извлечение благородных и цветных металлов и серы.

Пример 4. Проводили переработку хвостов обогащения по прототипу (состав приведен в табл. 6).

500 г хвостов выщелачивали во флотомашине при Ж:Т=3:1 подкисленным серной кислотой раствором, содержащим 200 г/л хлорада натрия, до конечного значения рН 1,9 в течение 30 мин. После фильтрации пульпы еще 3 раза пускали в оборот выщелачивающий раствор для накопления металлов, а затем осаждали из него известковым молоком гидроксиды. Последние перерабатывали аналогично примеру 3.

Кек от вышелачивания хвостов отмывали, измельчали и флотировали с бутиловым аэротом при рH 5,2-5,4.

Продукты выщелачивания и флотации анализировали.

Полученные результаты приведены в табл. 6.0

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| Способ извлечения благородных и цветных металлов из сульфидных руд и отходов их переработки | 1990 |

|

SU1786158A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУПЕЛЛЯЦИОННОГО ГЛЕТА | 1992 |

|

RU2041275C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ, МЫШЬЯК И ЖЕЛЕЗО | 1995 |

|

RU2096090C1 |

| Способ переработки полиметаллического сульфидного сырья | 1990 |

|

SU1766994A1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ПИРИТНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2071388C1 |

Изобретение относится к цветной металлургии, в частности к извлечению благородных и цветных металлов из хвостов обогащения полиметаллических и забалансовых руд. Способ включает измельчение хвостов до 40-80% класса - 74 мкм, выщелачивание их кислыми хлоридными растворами, флотацию из пульпы выщелачивания, фильтрацию, осаждение металлов из раствора с последующим их разделением в селективные продукты, обеспечивается повышение степени извлечения благородных и цветных металлов и серы. 6 табл.

Комбинированный способ переработки хвостов обогащения полиметаллических руд, включающий кислое хлоридное выщелачивание, флотацию, осаждение металлов из раствора с последующим их разделением в селективные продукты, отличающийся тем, что перед выщелачиванием хвосты измельчают до 40-80% класса - 74 мкм, а флотацию ведут из пульпы выщелачивания.

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| БАШАЕВА Н.А | |||

| и др | |||

| Комбинированный способ переработки хвостов обогащения | |||

| Цветная металлургия, 1989, № 3, с.26-27 | |||

| RU 2055925 С1, 10.03.1996 | |||

| РАЗУМОВ К.А | |||

| Проектирование обогатительных фабрик | |||

| - М.: Недра, 1970, с.130 | |||

| ФИШМАН М.А | |||

| и др | |||

| Практика обогащения руд цветных и редких металлов | |||

| Т | |||

| V | |||

| - М.: Недра, 1967, с.115-119. | |||

Авторы

Даты

2003-01-27—Публикация

1998-09-09—Подача