Изобретение относится к производству строительных материалов, изделий и строительных конструкций, а именно пенополистиролбетона, предназначенного для использования в строительстве в качестве стенового и теплоизоляционного материала.

Известен способ изготовления особо легких полистиролбетонных изделий, состав смеси которых содержит портландцемент, гранулы повышенного суспензионного полистирола, поверхностно-активную добавку и воду. Причем для приготовления смеси используют гранулированный суспензионный полистирол, с предварительно обработанной поверхностью - активной добавкой /1/.

Наиболее близким к предлагаемому техническому решению является способ получения безавтоклавного особо легкого бетона на цементном вяжущем, заключающийся в перемешивании цементного связующего с пенополистиролом, причем цементно-полистирольное тесто смешивают с технической пеной в скоростном пенобетоносмесителе и в процессе смешения в приготовленную смесь вводят золу ТЭС, известь-кипельку при определенных соотношениях /2/.

Недостатком известных технических решений является невысокая прочность бетона.

Техническим результатом предлагаемого изобретения является повышение прочности бетона.

Технический результат предлагаемого изобретения достигается тем, что в способе изготовления пенополистиролбетона перемешиванием цемента, воды, пены и пенополистирольных гранул готовят смесь из цемента и воды, подают в нее пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, после этого подают пену в количестве 0,4-0,8 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, затем снова пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин.

Применение таких приемов обеспечивает получение пенополистиролбетона с более высокой прочностью. Кроме того, указанные приемы за счет оптимизации количества гранул и равномерности их распределения позволяют снизить усадочные явления в бетоне и уменьшить его горючесть.

Пенополистиролбетон изготавливали следующим образом.

Готовили цементный раствор. В приготовленный цементный раствор с определенным водоцементным отношением подавали пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и смесь перемешивали в течение 0,5-5 мин. После этого в смеситель подавали пену в количестве 0,4-0,8 м3 на 1 м3 бетона и смесь снова перемешивали в течение 0,5-5 мин. Наконец в смеситель снова подавали пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и смесь также перемешивали в течение 0,5-5 мин. Все операции вели последовательно как в непрерывном, так и в прерывистом режиме.

Введение в состав бетона пенополистирольных гранул в две стадии и в промежутке между ними подача пены обеспечивают стабильное и равномерное перемешивание пенополистирольных гранул в смеси без расслоения. Это позволяет осуществить процесс при минимальном водотвердом отношении, что, как известно, приводит к повышению прочности бетона. Минимальное водотвердое отношение смеси обеспечивается тем, что на первой стадии оптимальное перемешивание пенополистирольных гранул обеспечивается за счет влаги, содержащейся в цементном растворе, а на второй - за счет влаги, вносимой в смесь с пеной. Таким образом, ввод дополнительной влаги в цементный раствор не требуется. А при одновременном перемешивании всего объема пенополистирольных гранул в цементном растворе, как это имеет место в известном техническом решении /2/, для обеспечения перемешивания указанного объема гранул естественно, что приготовление цементного раствора ведут с повышенным водоцементным отношением, обеспечивающим перемешивание заданного количества гранул. Таким образом, при последующем вводе пены в смесь содержащаяся в ней вода оказывается излишней, что снижает прочностные показатели бетона.

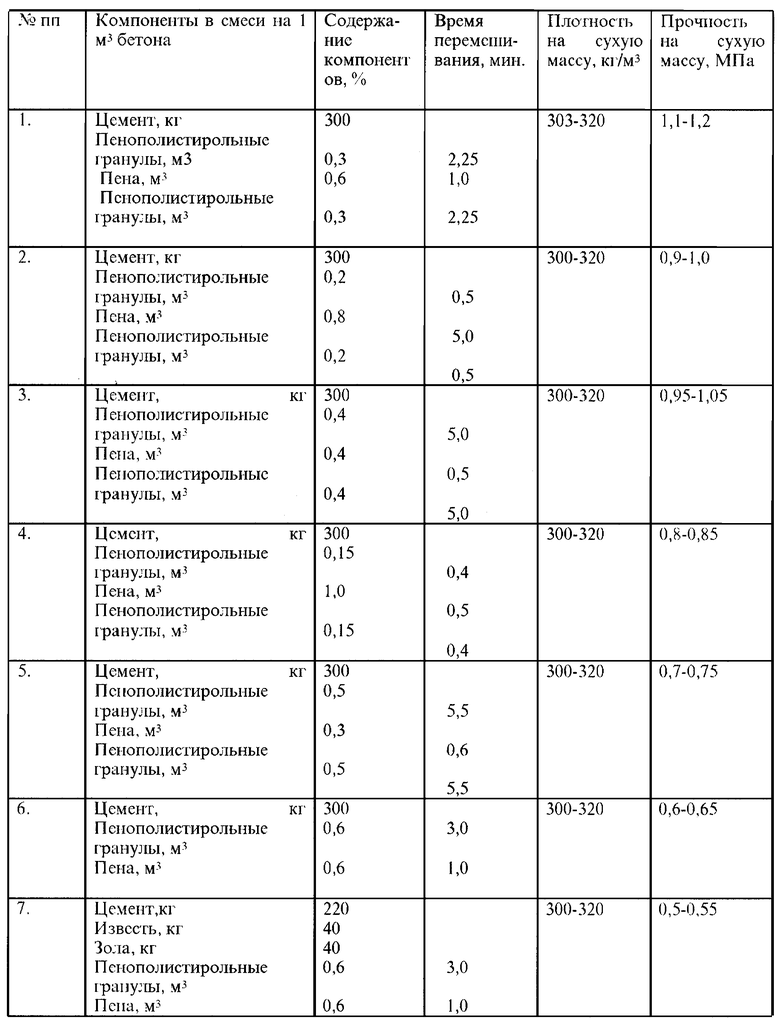

Конкретные примеры приготовления пенополистиролбетона представлены в таблице.

Приведенные примеры выполнены для получения бетона плотностью 300-320 кг/м3, который в настоящее время широко применяется для изготовления полистиролбетона.

Пример 1 выполнен при оптимальных параметрах предлагаемого технического решения.

Примеры 2, 3 выполнены при граничных значениях параметров.

Примеры 4 и 5 выполнены с запредельными параметрами предлагаемого технического решения.

Примеры 6 и 7 выполнены по прототипу. Пример 6 выполнен на цементе без ввода извести и золы, а пример 7 - с вводом в цемент извести и золы. Как видно из этих примеров, ввод извести и золы приводит к снижению прочности. В примерах по предлагаемому техническому решению при необходимости можно вводить известь и золу.

Из таблицы видно, что только использование приведенных в способе сочетании и последовательности операций позволяют получить пенополистиролбетон повышенной прочности.

Предлагаемое техническое решение промышленно применимо и может быть использовано при производстве пенополистиролбетона без каких-либо особых условий.

Источники информации

1. Патент РФ 2082696, С 04 В 38/00, 40/02, 20/10.

2. Патент РФ 2132835, С 04 В 38/10, 40/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА | 2001 |

|

RU2201907C2 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2170718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151131C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1998 |

|

RU2148494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2172305C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1999 |

|

RU2173675C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2490233C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ | 2001 |

|

RU2190578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

Способ относится к производству строительных материалов, изделий и строительных конструкций, а именно пенополистиролбетона, предназначенного для использования в строительстве в качестве стенового и теплоизоляционного материала. Техническим результатом является повышение прочности бетона. В способе изготовления пенополистиролбетона перемешиванием цемента, воды, пены и пенополистирольных гранул готовят смесь из цемента и воды, подают в нее пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, после этого подают пену в количестве 0,4-0,8 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, затем снова пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин. 1 табл.

Способ изготовления пенополистиролбетона перемешиванием цемента, воды, пены и пенополистирольных гранул, отличающийся тем, что готовят смесь из цемента и воды, подают в нее пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, после этого подают пену в количестве 0,4-0,8 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин, затем снова пенополистирольные гранулы в количестве 0,2-0,4 м3 на 1 м3 бетона и перемешивают в течение 0,5-5 мин.

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОСОБО ЛЕГКОГО БЕТОНА НА ЦЕМЕНТНОМ ВЯЖУЩЕМ | 1997 |

|

RU2132835C1 |

| Сырьевая смесь для легкого бетона | 1989 |

|

SU1680674A1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| Способ изготовления теплоизоляционных изделий | 1975 |

|

SU545612A1 |

| Композиция для изготовления теплоизоляционного слоя в панели | 1988 |

|

SU1671819A1 |

| US 4210457 А, 01.07.1980 | |||

| Аэратор | 1983 |

|

SU1118621A1 |

| СКРАМТАЕВ Б.Г | |||

| и др | |||

| Строительные материалы | |||

| - М.: Государственное издательство литературы по строительным материалам, 1952, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

2003-02-10—Публикация

2001-01-16—Подача