Изобретение относится к области промышленности строительных материалов, а конкретно к производству легкого, пустотелого заполнителя, используемого в строительстве и других отраслях промышленности.

Известен способ получения заполнителя для бетона, включающий смешивание отхода очистки промышленных сточных вод с молотой известью с дополнительным введением сухой золы ТЭС и гипса, с последующей грануляцией и формированием на поверхности гранул защитной оболочки путем смачивания поверхности гранул жидким стеклом и опудриванием или окатыванием их сухой порошкообразной смесью извести, гипса и минерального дисперсного наполнителя с дальнейшим упрочнением (отвердением) гранул путем их нагревания до температуры не более 90oС в течение 1 ч /1/.

Недостатком известного способа является большая трудоемкость и высокая плотность получаемого заполнителя.

Известен способ получения пустотелого заполнителя, включающий формование выгорающего ядра из торфа, покрытие его минеральной оболочкой и ее упрочнение за счет сушки и обжига гранул. Насыпная плотность полученных гранул составляет 390-420 кг/м3 /2/.

Способ включает формование ядра из торфа методом окатывания в шаровидные гранулы с последующей их подсушкой и нанесением минерального покрытия путем смачивания гранул в шликере. Затем гранулы высушивают и обжигают. Благодаря управлению процессом образования ядра и оболочки полученные гранулы имеют рациональную структуру, так как состоят практически только из плотной оболочки с ограниченным количеством тончайших перегородок из зольной части торфа, так как в процессе обжига торф выгорает. Соответственно данный способ позволяет получать гранулы со сравнительно невысокой насыпной плотностью и достаточно высокой прочностью. Последняя обеспечивается в основном прочностью оболочки.

Недостатком этого способа являются большие энергозатраты и сложность технологии, которая предусматривает сушку ядра гранул после грануляции, повторную сушку сырцовых гранул после образования оболочки из шликера и обжиг высушенных гранул.

Наиболее близким к заявляемому техническому решению является способ изготовления пустотелого безобжигового заполнителя, включающий получение ядра из водной дисперсной системы, путем смешивания раствора жидкого стекла и золы, гранулирования пропусканием капель смеси в раствор хлористого кальция и отверждения в течение 40-50 мин. Оболочку формируют путем напыления раствора жидкого стекла с последующим накатыванием цементно-зольной смеси. При пропаривании ядро разлагается с образованием пустотелой гранулы, оболочка которой упрочняется за счет взаимодействия продуктов разложения жидкого стекла и воды /3/.

Недостатком известного способа /3/ являются большие энергозатраты и сложность технологии.

Технический результат предполагаемого изобретения - уменьшение энергозатрат, значительное упрощение технологии за счет сокращения технологического цикла производства гранул и снижение их плотности.

Технический результат достигается тем, что в способе изготовления пустотелых гранул, включающем получение ядра из водной дисперсной системы, формирование на нем оболочки из твердеющей вяжущей системы и ее упрочнение, для получения ядра используют водную дисперсную систему - эмульсию, или суспензию, или пену, с загустителем, выбираемым из группы: метилцеллюлоза, карбоксиметилцеллюлоза, крахмал, ПАВ, бентонит, аморфный кремнезем, пылевидные частицы от переработки горных пород, в количестве, достаточном для обеспечения вязкости системы 40-400 МПа/с, для формирования оболочки используют быстротвердеющую вяжущую систему, обеспечивающую получение оболочки с прочностью, достаточной для сохранения формы получаемой гранулы не позднее чем через 5-10 мин, причем компоненты вяжущей системы выбирают: первый порошкообразный материал из группы: окись магния, окись железа, окись кальция, смесь окиси кальция и окиси алюминия, окись цинка, гидроокись кальция, двухкальциевый силикат - белит, цемент, глиноземистый цемент, зола и известь, зола и цемент, второй порошкообразный или жидкий соответственно из группы: фосфат аммония, фосфорная кислота, сульфат алюминия, серная и фосфорная кислоты, кремнезоль, силикат калия, щавелевая кислота, силикагель, смеси гидросиликатов кальция, алюминия и железа, смесь сульфатов железа и алюминия, а формирование и упрочнение оболочки осуществляют одновременно путем контакта дискретно выдаваемой с получением ядра водной дисперсной системы и компонентов быстротвердеющей вяжущей системы, взаимодействующих в присутствии воды, содержащейся в ядре.

Компоненты быстротвердеющей вяжущей системы вводят в контакт с ядром в виде порошкообразных материалов.

Быстротвердеющая вяжущая система содержит добавку, выбираемую из группы: молотый кварцевый песок, пылевидные частицы от переработки горных пород, аморфный кремнезем, бентонит.

Компоненты быстротвердеющей вяжущей системы и добавку вводят в контакт с ядром в виде порошкообразных материалов.

Второй компонент быстротвердеющей вяжущей системы вводят в контакт при формировании и упрочнении оболочки в составе водной дисперсной системы ядра.

В способе по изобретению компоненты быстротвердеющей вяжущей системы вводят в контакт с ядром в условиях, исключающих их взаимодействие до начала формирования оболочки.

Способ осуществляли следующим образом.

По двум вариантам готовили исходные материалы, то есть смесь для создания оболочки и водную дисперсную среду для получения ядра.

1. Совместное введение компонентов в исходный материал, из которого в основном формируется оболочка. В качестве порошкообразного материала или добавки к нему использовали два сухих компонента быстротвердеющей вяжущей системы. Взаимодействие компонентов, находящихся вместе, но в сухом виде и в сухой смеси, не происходило до их контакта с водой, находящейся в ядре, то есть до начала формирования оболочки.

2. Раздельное введение компонентов. Один компонент быстротвердеющей вяжущей системы использовали в сухом виде в качестве порошкообразного материала или добавки к нему, а второй вводили в дисперсную систему в любом виде (в виде сухого порошка, жидкости или раствора). Как и в первом варианте, взаимодействие компонентов исключалось до начала формирования оболочки.

Затем из дисперсной системы путем ее дискретной выдачи из емкости для приготовления через сопла разных диаметров получали ядра необходимого размера, которые опудривали порошкообразным материалом и таким образом формировали оболочку гранулы за счет контакта водной дисперсной системы ядра и порошкообразного материала. В процессе контакта дисперсной системы и порошкообразного материала формировали оболочку за счет увлажнения при "прилипании" порошкообразного материала к ядру и одновременно упрочняли оболочку за счет практически мгновенного взаимодействия введенных ранее компонентов быстротвердеющей вяжущей системы. В результате этого, до нарушения целостности и формы ядра получали оболочку с прочностью, достаточной для сохранения ее формы. В дальнейшем, за счет действия капиллярных сил вода из дисперсной системы ядра продолжала поступать и смачивать оболочку, к которой "прилипали" и вступали в химическое взаимодействие новые частицы порошкообразного материала. За счет этого и низкого водотвердого отношения образовывалась плотная и прочная оболочка, и уже через несколько минут гранулы приобретали прочность, достаточную для их транспортирования на склад или на промежуточное хранение. Внутри оболочки гранулы оставалась полость с ограниченным количеством тонких перегородок, а при применении слабонасыщенных дисперсных систем с низкой вязкостью - перегородки отсутствовали. Это обеспечивает возможность получения гранул наиболее рациональной структуры и соответственно с низкой насыпной плотностью и прочной оболочкой.

В качестве дисперсных систем использовали эмульсии, суспензии и пены с вязкостью 40-400 МПа/с.

Подбор компонентов вяжущей системы в основном определялся скоростью их взаимодействия между собой. Указанное химическое взаимодействие начиналось практически мгновенно в момент их контакта между собой в присутствии воды и обеспечивало получение оболочки с прочностью, достаточной для сохранения формы всей гранулы не позднее чем в первые 5-10 мин, преимущественно в 0,01-1,0 мин.

В общем виде в качестве одного из компонентов вяжущей системы преимущественно использовали окислы, гидроокиси и соли алюминия, железа, магния, цинка, кальция и калия, их смеси и производные, а второго - неорганические и органические кислоты, их кислые соли, смеси и производные. В качестве кислот в основном использовали фосфорную, кремниевую, серную, угольную и карбоновые.

С экономической точки зрения наиболее рационально использовать различные отходы и попутные продукты промышленности, содержащие в достаточном количестве компонент быстротвердеющей вяжущей системы, а также сравнительно дешевые и выпускаемые в массовых количествах различные виды технических химических продуктов на основе фосфорной, серной кислот и кремнезема.

Порошкообразный материал целиком состоял из компонентов быстротвердеющей вяжущей системы, или эти компоненты вводили в виде добавок к химически более инертным, по сравнению с компонентами вяжущих систем материалам. В качестве последних использовали, например, малоактивные золы, молотый кварцевый песок, бентонит и другие.

Выбор способа использования определялся природным или экономически более рациональным агрегатным состоянием, а также скоростью химического взаимодействия компонентов вяжущей системы. Например, менее активные компоненты вводили в дисперсную систему с частичным или полным растворением в водной дисперсионной среде, а более активные - наоборот использовали в сухом виде в порошкообразном материале.

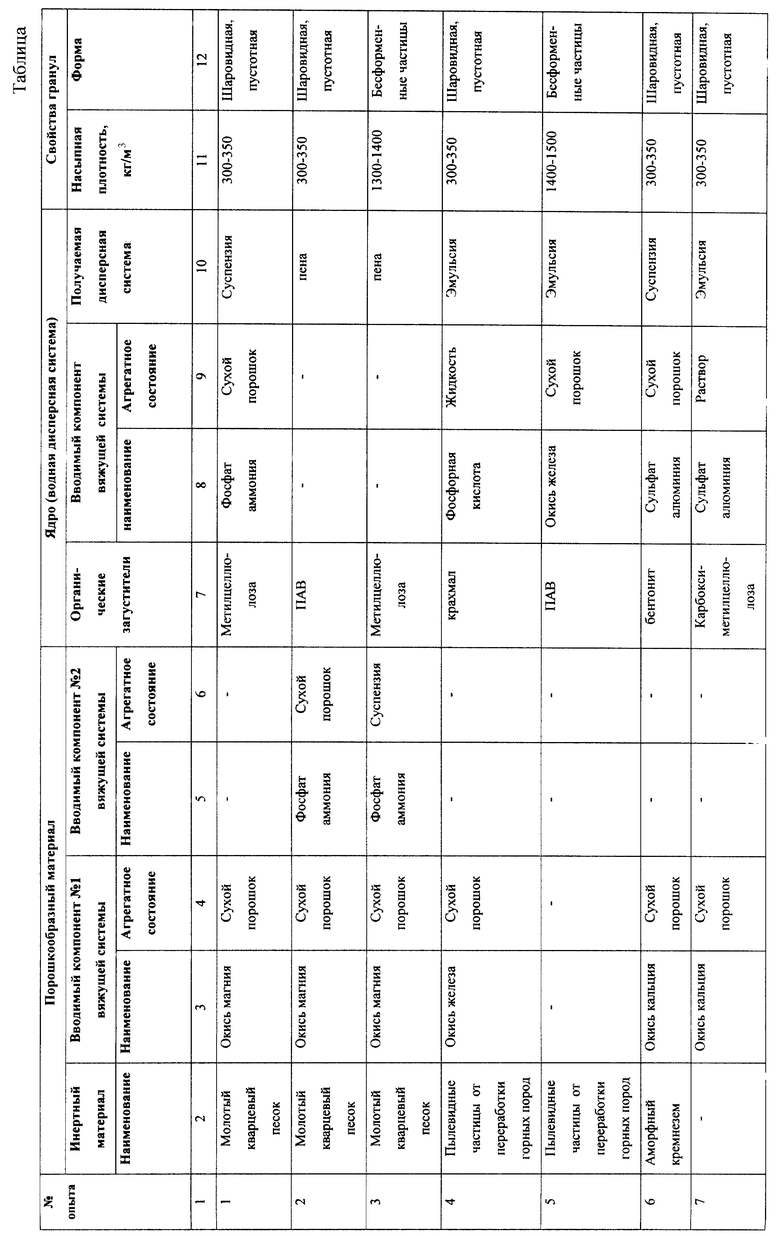

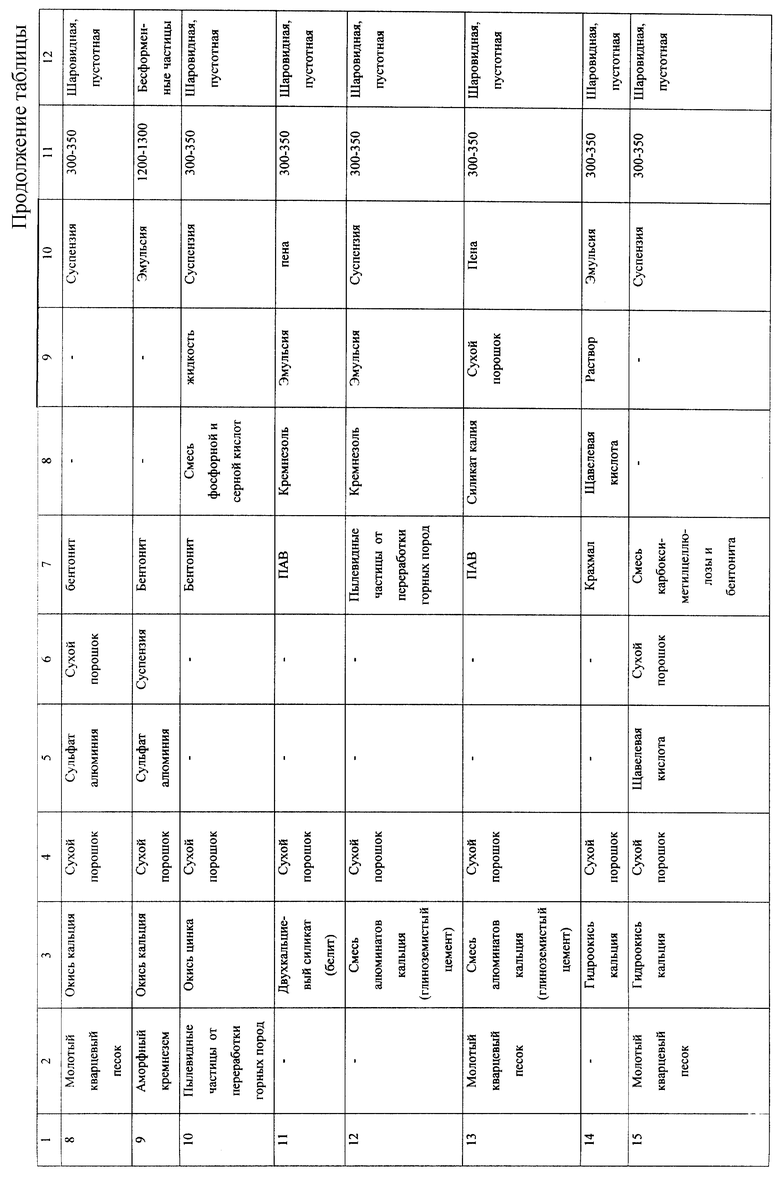

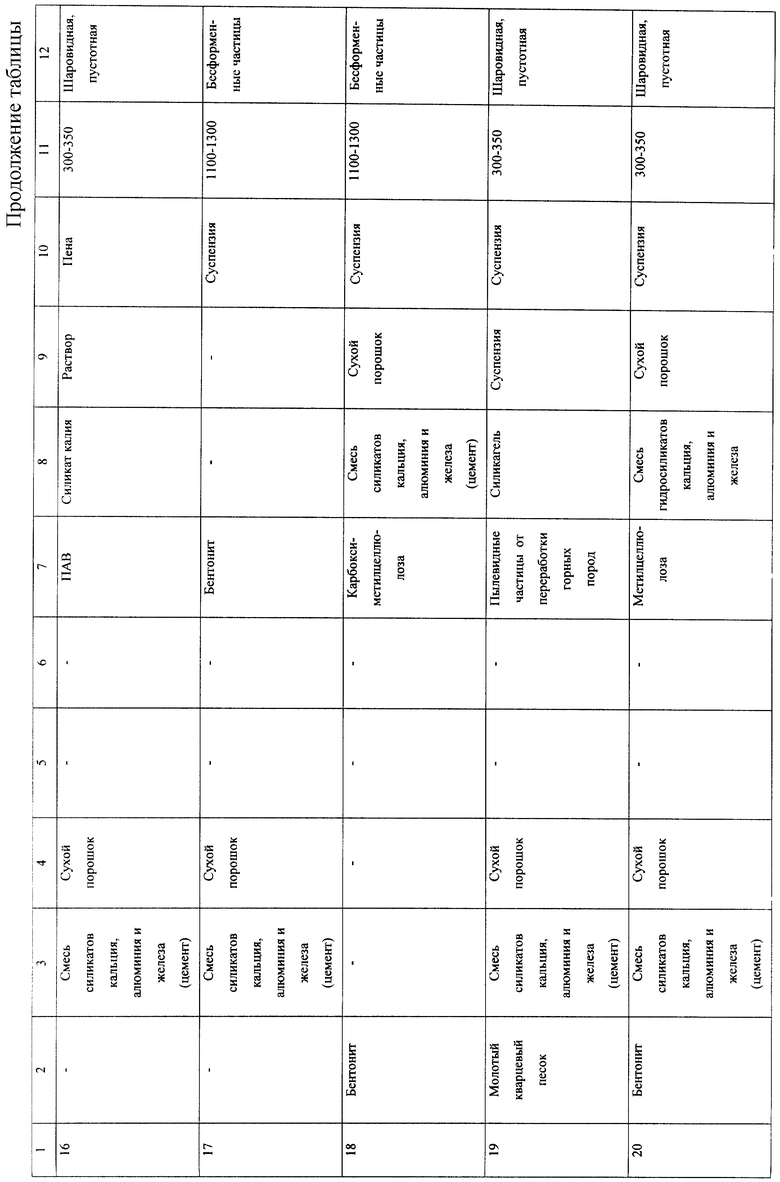

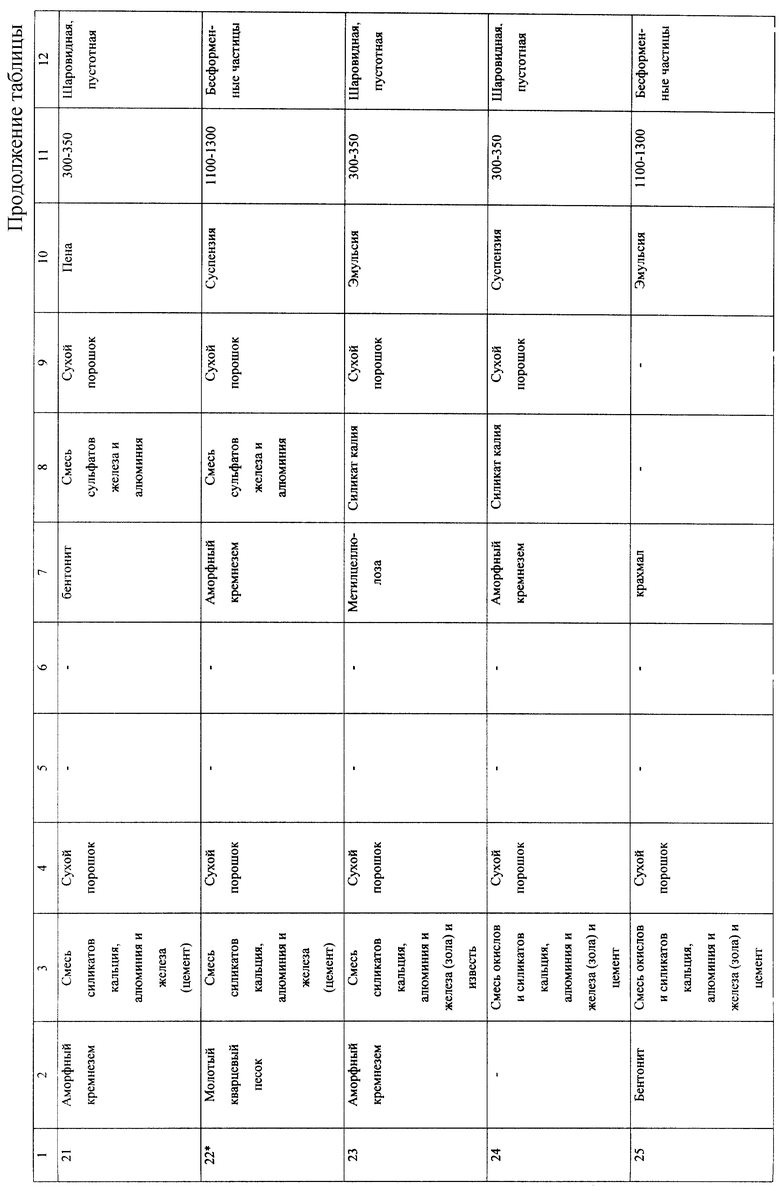

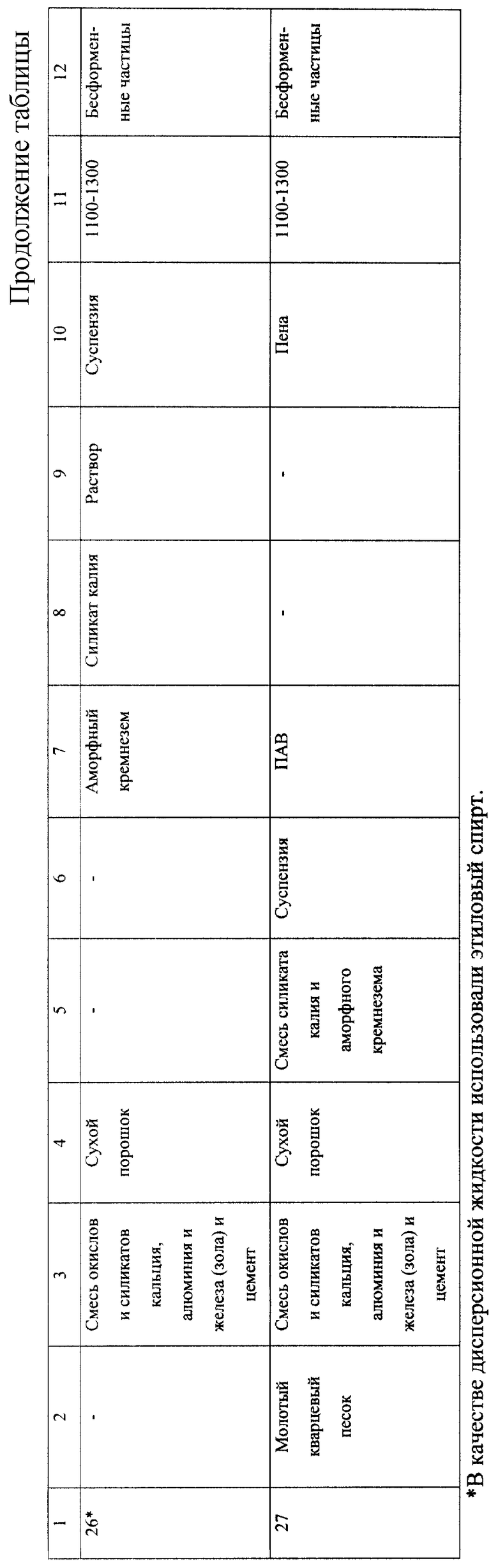

Конкретные примеры выполнения способа, вид и способ введения ряда конкретных представителей указанных выше классов компонентов вяжущих систем приведены в таблице. На основе предварительных расчетов и экспериментальных данных для всех составов задавали одну и ту же насыпную плотность - 300-350 кг/м3, которую регулировали количеством воды, вводимой в дисперсионную среду ядра, вязкостью этой среды и временем нахождения гранул в порошкообразном материале.

Необходимую (40-400 МПа/с) вязкость дисперсной системы создавали введением высокомолекулярных органических соединений, ПАВ, диспергированных пузырьков газов, дисперсных наполнителей (бентонит, кремнезем, пылевидные частицы от переработки горных пород и другие).

Как следует из приведенных в таблице данных, только соблюдение всех перечисленных в формуле отличительных признаков обеспечивает получение легких пустотных гранул (опыты 1, 2,4, 6-8, 10-16, 19-21, 23 и 24).

Использование, вместо водных, спиртовых дисперсионных сред (опыты 22 и 26); введение в ядро и в порошкообразный материал только одного компонента вяжущих систем (опыты 5, 17, 18 и 25); введение в порошкообразный материал одного из компонентов вяжущей системы не в сухом виде, а в виде суспензии (3, 9 и 27) не позволяет получить легкие, пустотные, с шаровидной формой гранулы с требуемой нормативными документами прочностью.

Использование в предложенном техническом решении для получения ядра из водной дисперсной системы и одновременное формирование и упрочнение оболочки гранул позволяют резко сократить энергозатраты, значительно упростить технологию по сравнению с известным техническим решением, за счет сокращения технологического цикла производства.

Предлагаемый способ промышленно применим и может быть использован при производстве пустотелых гранул без каких-либо ограничений и особых условий.

Источники информации

1. Патент РФ 2077517 МКИ С 04 В 20/10, 18/04 "Способ получения заполнителя для бетона".

2. Патент РФ 2081080 МКИ С 04 В 18/18, 20/10 "Способ получения пустотелого заполнителя".

3. Авторское свидетельство СССР 1573009, МКИ С 04 В 20/10, "Способ изготовления пустотелого безобжигового заполнителя".

Изобретение относится к области промышленности строительных материалов, а конкретно к производству легкого пустотелого заполнителя, используемого в строительстве и других отраслях промышленности. Способ изготовления пустотелых гранул включает получение ядра из водной дисперсной системы, формирование на нем оболочки из твердеющей вяжущей системы и ее упрочнение. Для получения ядра используют водную дисперсную систему - эмульсию, или суспензию, или пену, с загустителем, выбираемым из группы метилцеллюлоза, карбоксиметилцеллюлоза, крахмал, ПАВ, бентонит, аморфный кремнезем, пылевидные частицы от переработки горных пород, в количестве, достаточном для обеспечения вязкости системы 40-400 МПа/с. Для формирования оболочки используют быстротвердеющую вяжущую систему, обеспечивающую получение оболочки с прочностью, достаточной для сохранения формы получаемой гранулы не позднее чем через 5-10 мин, причем компоненты вяжущей системы выбирают: первый порошкообразный материал из группы окись магния, окись железа, окись кальция, смесь окиси кальция и окиси алюминия, окись цинка, гидроокись кальция, двухкальциевый силикат - белит, цемент, глиноземистый цемент, зола и известь, зола и цемент, второй порошкообразный или жидкий соответственно из группы фосфат аммония, фосфорная кислота, сульфат алюминия, серная и фосфорная кислоты, кремнезоль, силикат калия, щавелевая кислота, силикагель, смесь гидросиликатов кальция, алюминия и железа, смесь сульфатов железа и алюминия. Формирование и упрочнение оболочки осуществляют одновременно путем контакта дискретно выдаваемой с получением ядра водной дисперсной системы и компонентов быстротвердеющей вяжущей системы, взаимодействующих в присутствии воды, содержащейся в ядре. Технический результат - уменьшение энергозатрат, значительное упрощение технологии за счет сокращения технологического цикла производства гранул и снижение их плотности. 4 з.п. ф-лы, 1 табл.

| Способ изготовления пустотелого безобжигового заполнителя | 1986 |

|

SU1573009A1 |

| Способ получения пустотелого безобжигового заполнителя | 1983 |

|

SU1219548A1 |

| Способ обработки легкого заполни-ТЕля для бЕТОНА | 1979 |

|

SU833821A1 |

| Способ изготовления безобжигового пористого заполнителя | 1988 |

|

SU1507751A1 |

| SU 1172900 А, 15.08.1985 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-10-10—Публикация

2001-02-05—Подача