Изобретение относится к способу подачи химически активного газа и тонкоизмельченных частиц в печь для плавки во взвешенном состоянии таким образом, чтобы в месте подачи указанных газа и частиц в печь осуществлялось регулирование скорости и направления их потока. Изобретение относится также к горелке для осуществления указанного способа, регулируемой по ее параметрам.

Реакционная шахта плавильной печи является вертикальной и для обеспечения насколько возможно полного сгорания указанных частиц необходимо получить требуемую, т.е. контролируемую и регулируемую взвесь этих тонкоизмельченных частиц и активного газа, подаваемых в шахту через ее верхнюю часть. Необходимое условие образования требуемой взвеси состоит в том, чтобы она не образовывалась до достижения рабочего объема печи, т.е. реакционной шахты.

Направляемые в плавильную печь тонкие частицы могут быть диспергированы, то есть рассеяны или распылены в реакционной шахте с помощью, например, центрального инжекторного распределителя, описанного в патенте 1569813. С помощью указанного распределителя ориентация потока частиц, первоначально перемещающихся свободно вниз, изменяется с вертикального направления на почти горизонтальное, сориентированное наружу направление перед подачей частиц в реакционную шахту. Ориентация частиц в направлении наружу осуществляется с помощью криволинейной гладкой поверхности, имеющейся в распределителе, и струй распыляющего воздуха, направленных наружу снизу от указанной поверхности. Активный газ подается в направленный наружу поток частиц. Материалом, из которого получают тонкоизмельченные частицы, наиболее часто является концентрат.

В обычном случае достаточно использовать указанный центральный инжекторный распределитель с фиксированными отверстиями, однако, в настоящее время все большее распространение получает применение концентратов, трудно вступающих в реакцию, в связи с чем возникла необходимость изменять параметры рассеивания частиц иными, чем изменение количества воздуха, способами. Поскольку в распределителе концентрата отверстия для распыления воздуха расположены в рабочем объеме печи, т.е. в самой шахте, условия здесь довольно жесткие, и поскольку отверстия расположены также на расстоянии и у конца узких каналов, сложно регулировать размеры отверстий, по меньшей мере при непрерывной работе печи.

Известен способ, описанный в патенте США 5133801, согласно которому на центральной оси центрального инжекторного распределителя расположена вертикальная кислородная фурма, через которую подается кислород в количестве 5-15% от полного количества кислорода. Эта фурма имеет трубчатую форму, так что скорость и направление подачи кислорода в печь определяются, вследствие ее прямой и стационарной конструкции, только в соответствии с количеством кислорода. Кислород используется, главным образом, в качестве дополнительного кислорода для концентрата, способствующего протеканию реакций в направлении от середины распыленного концентрата, распределенного соответствующим распределителем.

Обычно кислород или газ на основе кислорода, например воздух, служащий в качестве химически активного газа, сначала подают в печь в горизонтальном направлении, но перед подачей газа в реакционную шахту его первоначальное направление должно быть изменено на вертикальное. Способ изменения направления активного газа описан в патенте США 4392885. Согласно этому патенту, в котором описана горелка, активный газ подается из нее вокруг порошкообразного материала в кольцевом потоке в шахту печи через выходное отверстие с фиксированной площадью поперечного сечения.

В обычном случае достаточно иметь горелку с выходным отверстием постоянного сечения для активного газа, но поскольку в настоящее время все больше используют кислород в количестве около 100%, количество активного газа уменьшено грубо до одной пятой части количества подаваемого ранее воздуха. Следовательно, для достижения данной скорости активного газа требуется уменьшенная площадь сечения выходного отверстия горелки. Довольно распространенное требование к горелке состоит в том, что она должна быть пригодна для работы в относительно широком диапазоне производительности печи и содержания кислорода в активном газе. Поскольку реакции и условия в печи требуют применения определенного диапазона скоростей активного газа, использование горелки с выходным отверстием постоянного сечения в таких условиях становится невозможным. Поэтому современная технология предъявляет к горелке требования возможности регулирования площади сечения ее выходного отверстия для активного газа.

Регулирование выходного отверстия для активного газа, само по себе, не является проблемой и существует несколько различных путей ее решения. Проблема заключается в том, чтобы найти способ регулирования, который, кроме обеспечения работы горелки в требуемом режиме, позволял также выдерживать тяжелые условия работы печи, т.е. температуру (около 1400oС), обеспечивал бы механическую прочность горелки (например, при удалении возможных наростов) и т.д.

В патентах США 5362032 и 5370369 или в финской патентной заявке 932458 описываются способы ступенчатого регулирования. В первом из указанных патентов вокруг распределителя концентрата предусмотрено два концентрически расположенных кольца различных размеров для активного газа. За счет направления газа через одно или оба кольца обеспечиваются три зоны постоянных выходных скоростей. В соответствии со вторым патентом предусмотрено требуемое количество выпускных трубок требуемого размера, которые соответствующим образом связаны друг с другом. В соответствии с третьей заявкой предусмотрено соответствующее количество "падающих" воронкообразных открытых конусов. Однако все указанные выполнения предназначены для ступенчатого регулирования, что означает отсутствие возможности увязывания регулирования с производительностью печи при ее непрерывной работе.

Непрерывно работающие системы регулирования описаны в патентах США 4490170 и 4331087. В обеих системах регулирование основано на изменении энергии вращения активного газа и, таким образом, оно не пригодно для регулирования только линейной скорости.

В японской патентной заявке 5-9613 описано непрерывное регулирование скорости активного газа. В соответствии с этой заявкой регулирование осуществляется с помощью закрытого конусного устройства, способного перемещаться вертикально вокруг трубы для концентрата. Обжимной конус, который направляет активный газ в цилиндрическое выходное отверстие, служит в качестве противодетали указанному закрытому конусу. Конуса, которые оба образуют канал для потока, оба выполнены прямолинейными (т.е. с прямой поверхностной стенкой) и равноугольными, так что газ подается к концентрату, падающему в цилиндр, до достижения им распределительного конуса, прикрепленного к фурме для нефтепродукта, установленной внутри трубы для концентрата. Таким образом, регулирование осуществляется здесь до подачи концентрата и активного газа в печь, в то время как при подаче в печь активный газ, который частично смешивается с концентратом, теряет скорость (и меняет направление), что достигается регулированием, т.е. скорость подачи в печь определяется в соответствии с фиксированным, постоянным отверстием горелки. Направление регулирования всегда одно и то же: сильное в направлении средней оси и его отсутствие в направлении параллельном оси или от нее.

Упомянутое смешивание активного газа и концентрата, осуществляемое внутри горелки, невозможно в случае применения чистого кислорода или газа с высоким содержанием кислорода, если концентрат легко вступает в реакцию, поскольку в этом случае происходит блокирование горелки вследствие спекания концентрата. С точки зрения регулирования, горелка работает по отношению к объему печи способом, подобным работе любой горелки с фиксированным отверстием. В заявке предусматривается также использование кислорода и/или нефтепродукта в середине потока концентрата в горелке, но не приводится подробного описания факторов, влияющих на выгрузку упомянутых кислорода и/или нефтепродукта.

В соответствии со способом согласно изобретению регулирование скорости активного газа и особенно его направления осуществляется в канале для этого газа, расположенном вокруг потока тонких частиц, в котором установлен с возможностью вертикального перемещения имеющий особую уникальную форму кольцевой регулирующий элемент. Этот элемент связан с соответствующим регулирующим устройством, которое, реагируя на изменения производительности и/или содержание кислорода, перемещает, соответственно, этот регулирующий элемент. Предпочтительно, предусматривается охлаждение регулирующего элемента, поскольку при небольшой производительности печи он заходит в ее рабочий объем. На регулирование скорости и направления активного газа влияет также профилированный охлаждающий блок, расположенный на арке реакционной шахты вокруг канала для активного газа.

Регулирование площади поперечного сечения потока активного газа и его направления осуществляется в соответствии с требованиями особенно в выходном отверстии, через которое газ выходит в реакционную шахту плавильной печи. Регулирование скорости и направления воздуха для распыления осуществляется в два этапа, т.е. воздух распределяется по двум каналам распределителя. Крайние верхние отверстия, ближайшие к потоку концентрата, выполнены как обычно. Когда производительность печи возрастает, воздух для распыления может быть добавлен через дополнительные отверстия, расположенные под указанными верхними отверстиями, и направленными предпочтительно вниз. Дополнительное топливо подается через фурму из центра инжекторного распределителя. Необходимый для сгорания дополнительного топлива кислород подается разделенным на две части, т. е. через два канала, ведущих к распределителю, при этом кислород может подаваться либо через оба канала, либо через один из них. Скорость потока регулируется с помощью специального устройства, предусмотренного в выходном отверстии. Существенные для изобретения новые признаки включены в формулу изобретения.

В регулируемой горелке согласно изобретению активный газ, который отклоняется в направлении реакционной шахты, проходит по каналу, кольцом окружающему трубу для подачи тонких частиц, которая расположена в середине горелки, где происходит регулирование до необходимой скорости и направления, поступает в реакционную шахту. Регулирование осуществляется посредством перемещающегося вертикально регулирующего элемента, который также кольцом окружает внутренний край канала для активного газа и, таким образом, трубу подачи тонких частиц. Следовательно, в одном кольцевом отверстии осуществляется непрерывное бесступенчатое регулирование выходного отверстия канала для активного газа.

Направление потока активного газа и в то же время место встречи активного газа и потока концентрата определяются конструкцией регулирующего элемента. Что касается скорости выхода активного газа, то она регулируется согласно изобретению путем вертикального перемещения регулирующего элемента, и, таким образом, у нижнего торца арки реакционной шахты постоянно регулируется наиболее узкое место, которое определяет выходную скорость активного газа. Поэтому согласно изобретению площадь сечения потока активного газа, подаваемого в шахту, непрерывно уменьшается, поскольку выходное отверстие расположено у нижнего торца арки шахты. Точка регулирования всегда находится на одном и том же месте, т.е. у нижнего торца арки, при этом вместе с процессом регулирования бесступенчато изменяется площадь сечения выходного отверстия. Это позволяет расположить охлаждающий блок на арке шахты и охлаждать водой регулирующий элемент и распределитель концентрата, когда центральный инжекторный распределитель выступает насколько возможно в реакционную шахту. Указанные возможности являются существенными факторами, способствующими достижению контролируемой выгрузки из горелки, которая требуется для получения требуемой суспензии, и для предотвращения образования наростов, при этом следует подчеркнуть, что конструкция согласно изобретению, наиболее эффективна в самом рабочем объеме печи, т.е. в шахте, в отличие от других известных способов, согласно которых выгрузка газа наиболее эффективна внутри горелки, где газ уже теряет энергию при входе в шахту из выходного отверстия горелки. Наиболее предпочтительным является регулирование потока активного газа либо параллельного центральной оси шахты, либо направленного к указанной центральной оси.

Существует несколько причин выбора упомянутого направления активного газа. Известно, что скорость струи газа, например, по ее центральной оси уменьшается линейно, как функция расстояния, и прямо пропорционально диаметру выходного отверстия. По этим причинам, когда количество подаваемого активного газа уменьшается, просвет выходного отверстия также должен уменьшаться. Размер сопла этого типа уменьшается, когда уменьшается выходное отверстие, для поддержания скорости активного газа в месте реакции.

Единственно возможным способом поддержания разницы скоростей между потоками концентрата и активного газа является уменьшение расстояния между выходным отверстием и местом встречи этих сред. Это достигается изменением направления потока активного газа. Если требуется, чтобы место их встречи было всегда одним и тем же, направление потока газа должно соответствовать изменениям в начальной точке выходного отверстия.

В некоторых более трудных случаях предпочтительным может быть направление потока активного газа до некоторой степени наружу, от центральной оси, с тем, чтобы указанное место встречи сред также было смещено дальше от центральной оси и, таким образом, от самой горелки. Такое направление газа используют, например, тогда, когда зона активности реакции должна быть смещена "дальше" от горелки. Характерным для способа регулирования скорости и направления указанного типа является возможность контроля этих параметров в любом месте регулирования.

В устройстве согласно изобретению форма поверхностей регулирующего элемента и охлаждающего блока, которые вместе ограничивают выгружной канал для активного газа, предпочтительно выполнена таким образом, что краевые участки этих криволинейных поверхностей выполнены не прямолинейными, а криволинейными. Эти поверхности имеют такую форму, что площадь поперечного сечения кольцевого канала постепенно изменяется с поворотом канала на требуемое направление при приближении к выходному отверстию. При спрямлении профиля поверхности использован известный принцип непрерывного сужения такого профиля. Различие состоит в том, что согласно изобретению площадь сечения потока может непрерывно регулироваться, и при этом может поддерживаться требуемое направление потока.

Согласно изобретению, регулирование скорости и особенно также направления воздуха для рассеивания потока концентрата, осуществляется таким образом в две стадии, т.е. воздух распределяется по двум каналам уже на стадии его направления в распределитель. Крайние верхние и также минимальные по размеру отверстия (первичный воздух), которые расположены ближе к потоку концентрата, распределяемому посредством профилированного тела распределителя, выполнены как обычно. Эти отверстия сориентированы предпочтительно в горизонтальном направлении. При возрастании производительности печи через дополнительные отверстия (вторичный воздух), предусмотренные под указанными верхними отверстиями, может подаваться распределительный воздух; нижние отверстия выполнены, предпочтительно, большими по размеру и направлены главным образом вниз. С эксплуатационной точки зрения является предпочтительным, чтобы при применении другого ряда отверстий и возможности прохода через этот ряд отверстий определенного количества воздуха (10%) предотвращался обратный поток среды через отверстия и их блокирование.

Направление потока воздуха для распыления и в то же время место его встречи с потоком концентрата в нижнем ряду перформаций обычно обуславливают ослабление потока воздуха в месте потока концентрата, располагаемого, в частности, после места встречи с воздушным потоком, выходящим из верхних отверстий. Теперь же обеспечивается двухступенчатое рассеивание взвеси. Нижние отверстия должны быть выполнены большими по размеру для возможности поддержания скорости потока через них, по меньшей мере, насколько возможно выше скорости воздуха, выходящего через верхние отверстия, когда воздушные потоки сталкиваются с взвесью концентрата.

Согласно изобретению дополнительное топливо, преимущественно тяжелое масло (тяжелое дизельное топливо), подают, например, с помощью промышленной фурмы из центра центрального инжекторного распределителя. Для распыления топлива и охлаждения фурмы может использоваться, например, сжатый воздух. Что касается кислорода, необходимого для сгорания топлива, то наиболее предпочтительно использовать чистый кислород, поскольку рабочие объемы печи невелики. Естественно, может также использоваться воздух или воздух, обогащенный кислородом, но это связано с некоторыми трудностями, поскольку в этом случае увеличиваются также размеры горелки. Нормальной является необходимость варьирования дополнительного топлива, особенно при плавке никелевого концентрата в плавильной печи. Здесь имеет место та же ситуация, как и в случае сжатого воздуха, используемого для распыления указанного концентрата: необходимость возможности регулирования выходной зоны газа. Подобная ситуация имеет место при осуществлении регулирования выхода газа; могут быть выполнены системы отверстий, но это нелегко, вследствие большой длины распределителя концентрата (около двух метров) и закрытой установки особо профилированного тела распределителя.

Для преодоления указанных проблем разработана простая в использовании система, что очевидно из предложенных чертежей. Система к тому же основана на предварительном распределении кислорода, т.е. с использованием двух каналов, ведущих к распределителю, в котором кислород может подаваться либо через оба канала, либо через один, но в любом случае таким образом, чтобы допускалась утечка кислорода в "неиспользуемый" канал. Требуемая скорость в каналах поддерживается с помощью особого устройства, расположенного в выходном отверстии, о чем более подробно будет сказано ниже.

Настоящее изобретение удовлетворяет обоим требованиям протекания реакции (контролируемая разница скоростей концентрата и активного газа, контролируемые направление активного газа и его встреча с потоком концентрата) и практическим требованиям к ходу процесса (простота, удовлетворительные условия, возможность автоматизации при изменениях производительности).

Ниже изобретение будет описываться более подробно со ссылкой на приложенные чертежи.

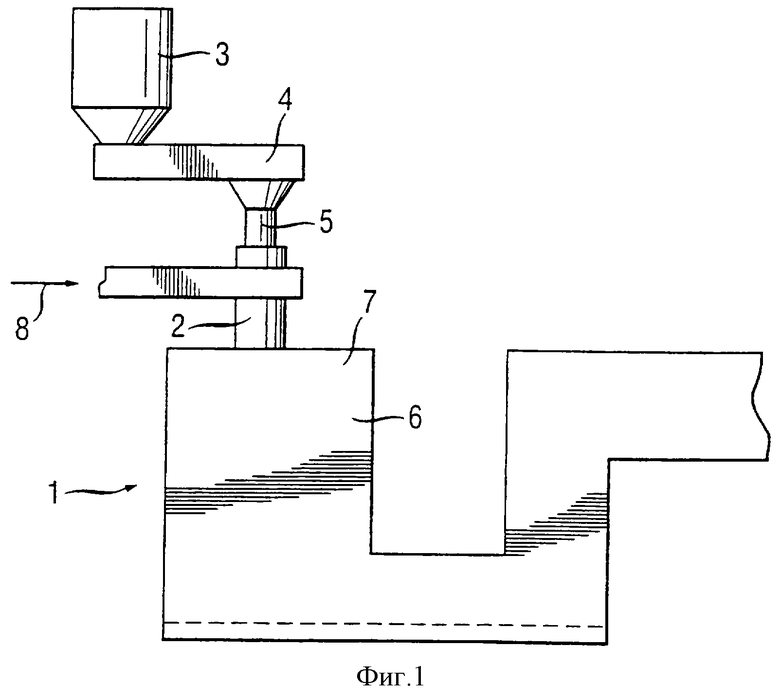

На фиг.1 показана схематично плавильная печь согласно изобретению;

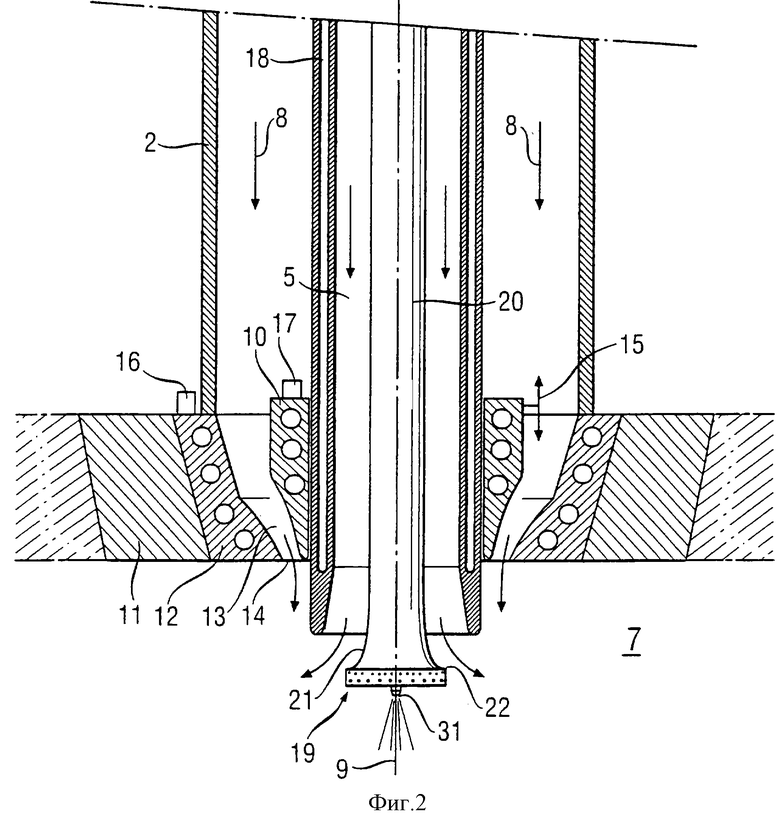

на фиг. 2 - вертикальный разрез регулирующего элемента для активного газа, расположенного в выходном отверстии горелки вокруг распределителя концентрата;

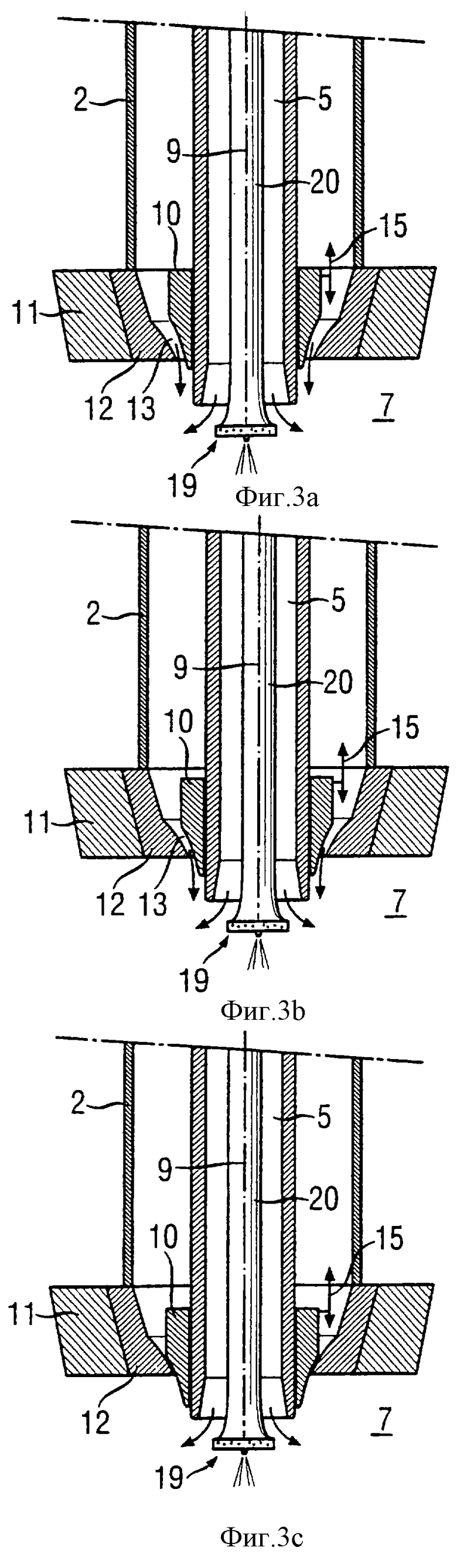

на фиг. 3 - три различных позиции регулирования, иллюстрирующие способ регулирования на выходе активного газа;

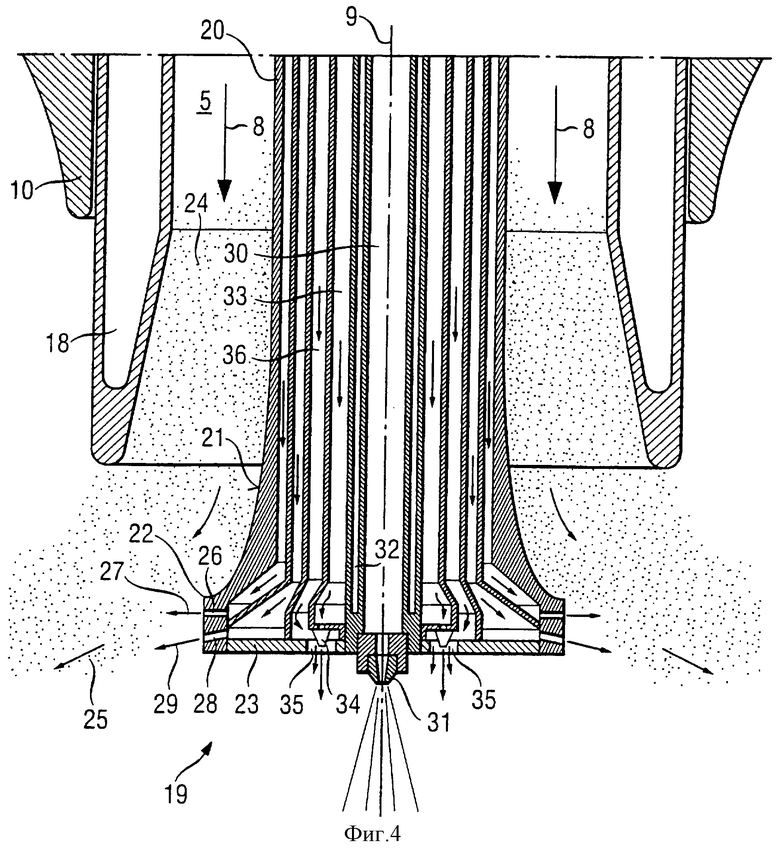

на фиг. 4 - детальное изображение распределителя концентрата согласно изобретению и устройства для подачи кислорода или дополнительного топлива.

На фиг. 1 показана печь 1 для плавки во взвешенном состоянии, в которую подают порошкообразный концентрат и топливо через горелку 2 для концентрата, которая в данном случае является регулируемой горелкой согласно изобретению. Концентрат из бункера 3 конвейером 4 подается к верхней части загружающего канала 5, откуда он непрерывным потоком падает в верхнюю часть 7 реакционной шахты 6 печи 1. Вокруг канала 5, параллельно верхней части 7 шахты подается активный газ 8.

Как показано на фиг.2, активный газ (кислород или обогащенный кислородом газ, например воздух) подается в горелку с изменением направления его потока в сторону центральной оси 9 реакционной шахты. Направление выхода газа 8 в реакционную шахту регулируется с помощью регулирующего элемента 10, окружающего канал 5 для концентрата, и с помощью профилированной поверхности охлаждающего блока 12, расположенного на арке 11 шахты, а скорость выхода газа 8 регулируется путем изменения площади поперечного сечения нижней части газового канала 13, расположенного между элементом 10 и блоком 12. Окончательные направление и скорость газа определяются величиной площади сечения кольцевого выходного отверстия 14 в нижнем торце арки.

Установленное над аркой 11 регулирующее устройство 15 реагирует на изменения производительности печи, соответственно перемещая регулирующий элемент 10 в вертикальном направлении, благодаря чему обеспечивается бесступенчатое регулирование скорости и направления активного газа. Регулирующий элемент 10 располагается кольцом вокруг внутреннего концевого участка канала 13. Поверхность регулирующего элемента 10, расположенного на стороне канала 5 для концентрата, соответствует форме канала 5, а поверхность элемента 10, обращенная к каналу 13, имеет форму, благодаря которой во всех положениях регулирующего элемента 10 площадь сечения газового потока непрерывно уменьшается. Внутренний краевой участок охлаждающего блока 12, который кольцом окружает газовый канал 13, имеет форму, подобную упомянутой форме элемента 10, служа, таким образом, противодеталью для элемента 10, благодаря чему при опускании элемента 10 сечение выходного отверстия 14 канала 13 непрерывно уменьшается.

С точки зрения долговечности и изготовления упомянутых элементов предпочтительным является то, что блок 12, регулирующий элемент 10 и канал 5 для концентрата охлаждаются (например, водой), поскольку, например, элемент 10 в верхнем положении находится на значительном расстоянии от нижнего торца арки 11, а в нижнем положении он находится внутри реакционной шахты. Кроме того, канал 5 заходит в шахту, своим нижним концом располагаясь под аркой. Узел циркуляции охлаждающей воды для блока 12 обозначен позицией 16, узел охлаждения элемента 10 и выходного отверстия 14 обозначен позицией 17 и узел охлаждения канала 5 - позицией 18. Необходимый для реакций эффект смешивания сред достигается путем использования распределителя 19 концентрата, служащего для изменения направления порошка концентрата, увеличения его скорости и его распыления и описанного здесь более подробно со ссылкой на фиг.4.

На фиг. 3 показано положение регулирующего элемента 10, соответствующее нормальной производительности печи, т.е. довольно близкой к максимальной. В этом положении элемент 10 расположен относительно высоко и находится под довольно слабой тепловой нагрузкой. Скорость газа соответствует требованиям процесса и составляет, например, 80-100 м/сек. Форма канала 13 обеспечивает направление газа до некоторой степени в сторону центральной оси 9.

На фиг.3b показано положение регулирующего элемента 10, соответствующее производительности печи, которая меньше нормальной, т.е. довольно далека от максимальной. В этом положении элемент 10 смещен вниз и скорость газа может поддерживаться в соответствии с требованиями процесса, составляя, например, также 80-100 м/сек. Форма канала 13 также обеспечивает направление газа до некоторой степени в сторону центральной оси 9.

На фиг.3с показано положение элемента 10, соответствующее низкой производительности печи, т. е. довольно близкой к минимальной. Здесь элемент 10 перемещен далее вниз так, что скорость газа может поддерживаться в соответствии с требованиями процесса, составляя, например, 80-100 м/сек. Форма канала 13 также обеспечивает направление газа до некоторой степени в сторону центральной оси 9.

Как показано на фиг.4, распределитель 19 концентрата расположен внутри канала 5 для концентрата таким образом, что трубчатая часть 20 распределителя, расположенная в канале 5, переходит за нижний край канала 5 в криволинейное тело 21, которое заканчивается, преимущественно, горизонтальным концевым участком 22. Распределитель 19 предусмотрен с образующей его дно нижней платой 23. Как показано на фиг.2, нижние части канала 5 и распределителя 19 расположены в рабочем объеме реакционной шахты печи. Концентрат 24 (фиг. 4) падает вниз по каналу 5, сталкиваясь с отражающей и распределяющей неподвижной профилированной поверхностью 21, благодаря которой направление потока концентрата изменяется с вертикального на, главным образом, горизонтальное с ориентацией наружу, в результате чего образуется зонтообразное порошковое облако 25 концентрата.

Изменение направления потока концентрата осуществляется не только с помощью профилированной поверхности горелки, но и с помощью отверстий, предусмотренных в нижнем концевом участке указанного профилированного тела. Через отверстия перфорационного ряда 26 в направлении потока концентрата подается струя распыляющего сжатого воздуха, которая изменяет направление потока концентрата. С помощью отверстий регулируют скорость указанного сжатого воздуха в соответствии с количеством концентрата. В обычном случае отверстия сориентированы горизонтально наружу от центральной оси распределителя. Когда поток концентрата отражается от профилированной поверхности 21, он сталкивается с распыляющим воздухом 27, выходящим из отверстий ряда 26, благодаря чему концентрат и распыляющий воздух смешиваются друг с другом, образуя неплотную аэросуспензию, которой за счет указанного столкновения сообщается дополнительно распределенная вокруг тела 21 энергия, направленная от этого тела. Диспергирование, т.е. распыление, и дополнительное распределение концентрата зависят от импульса воздействующего на него распыляющего воздуха, т.е. от его количества и скорости.

Дополнительная энергия необходима при увеличении количества подаваемого концентрата, когда возрастает производительность печи. Указанная энергия сообщается путем увеличения количества распыляющего воздуха, но если увеличение количества подаваемого воздуха имеет место в системе распыления, предусмотренной с фиксированным числом отверстий, требуемое давление воздуха станет необязательно высоким, в связи с чем возникает потребность в дополнительных отверстиях.

Согласно изобретению предусмотрен дополнительный ряд 28 отверстий (фиг. 4). Ряд 28 отверстий расположен в том же теле распределителя под упомянутым рядом 26 отверстий. Размер отверстий нижнего ряда 28 больше размера отверстий верхнего ряда 26, поскольку известно, что именно таким способом можно поддержать более высокой скорость выхода струй распыляющего воздуха по сравнению с отверстиями меньшего размера. Благодаря этому воздух, выходящий из нижнего ряда отверстий, сталкивается с частицами концентрата дальше, чем воздух из верхнего ряда отверстий. Более отдаленное место встречи концентрата и струй распыляющего воздуха обеспечивается также за счет ориентации отверстий перфорационного ряда 28 до некоторой степени вниз. Воздушные струи 29, выходящие из нижнего ряда отверстий, способствуют дополнительному смешиванию концентрата и воздушных струй, выходящих из верхнего ряда отверстий. Окончательная реакция происходит, когда активный газ, выходящий через отверстие 14 с отрегулированной скоростью и в отрегулированном направлении, попадает в распыленный концентрат.

Описываемая плавка, т.е. плавка во взвешенном состоянии, является в основном автогенной, т.е. она не требует дополнительного тепла от используемого дополнительного топлива, поскольку реакции между концентратом и кислородом являются очень экзотермичными. Однако по практическим соображениям часто требуется подавать в печь небольшие количества дополнительного топлива. Среди факторов, влияющих на плавку, следует указать на тип концентрата. В частности, при подаче никелевого концентрата часто необходимо использовать небольшие количества дополнительного топлива. Кроме того, могут значительно изменяться подачи никелевого концентрата и дополнительного топлива, в связи с чем возникает необходимость регулирования также подачи топлива. Дополнительное топливо, преимущественно, тяжелое масло (тяжелое дизельное топливо), подают по трубе 30, установленной в центре распределителя, и инжектируют в печь под распределителем концентрата через распыляющее сопло 31. Для инжектирования топлива существуют промышленные сопла, способные работать в режимах изменений производительности печи. Из центра распределителя в рабочий объем шахты выступает кислородная фурма, требующая в связи с этим охлаждения; для охлаждения предпочтительно использовать воздух, пропускаемый вокруг фурмы через кольцевую трубу 32.

Количество кислорода, требующееся для сгорания дополнительного топлива, настолько велико, что охлаждающего воздуха не хватает, но так как для сжигания топлива в печь необходимо подавать кислород, его количество с учетом упомянутого фактора охлаждения должно регулироваться. В этом случае, когда печь работает с нормальной или небольшой производительностью, необходимый кислород, так называемый первичный кислород, подают через кольцевой канал 33, окружающий топливную фурму и трубу 32 ее воздушного охлаждения, к нескольким фиксированным соплам 34, прикрепленным по краям торца канала 33, через которые кислород подается в реакционную шахту. Количество сопел составляет 3-12, предпочтительно 6-10, чем обеспечивается струйный эффект. Сопла 34 расположены симметрично вокруг топливного сопла 31. Из сопел 34 первичный кислород выходит сразу через вторичные отверстия 35 в нижней торцевой плате 23 распределителя, расположенные под соплами 34, попадая в шахту. Отверстия 35 настолько больше первичных сопел 34, насколько требуется для поддержания выходной скорости первичного кислорода, определяемой количеством и размером сопел 34, который смешивается с распыляемым из сопла 31 топлива с образованием, таким образом, горючей топливной смеси.

При необходимости дополнительного сгорания топлива в канал 36, окружающий канал 33 для первичного кислорода, возрастает подача вторичного кислорода, подаваемого в качестве, главным образом, "утечного" кислорода. Указанная дополнительная подача вторичного кислорода осуществляется через выходные отверстия 35 канала 36 со скоростью, почти равной скорости выхода первичного кислорода из сопел 34. Указанная скорость определяется суммарным количеством первичного и вторичного кислорода и площадью вторичных отверстий 35. Таким образом, с помощью указанного суммарного количества кислорода осуществляется с откорректированной скоростью дополнительное сгорание горючей смеси.

Пример 1

В плавильной печи согласно изобретению с плавкой во взвешенном состоянии использовали известные системы горелок для концентрата, т.е. использовали описанную выше направленную горелку и центральный инжекторный распределитель, а также кислородную фурму, расположенную в центре распределителя. В качестве концентрата применяли концентрат сульфида меди в количестве 50 т/час с добавкой песка в количестве около 10% массы концентрата. Используемый активный газ представлял собой газ с содержанием кислорода 98%, 5-15% которого подавали через центральную фурму распределителя, а остальную часть - через направленную горелку. При соответствующей конструкции наружная водоохлаждаемая оболочка центрального инжекторного распределителя составляла в диаметре около 500 мм. Это означало, что для достижения достаточной выходной скорости газа, размер, полученный для отверстия кольца, составляющий в диаметре, предпочтительно, 500 мм, в выходном отверстии направленной горелки составлял около 20 мм. Это также означало, что для устранения ассиметрии элементы, в которых предусмотрены выходные отверстия, должны быть прочными и тщательно отцентрированными.

Если по какой-либо причине невозможно использовать газ с высоким содержанием кислорода, тогда в качестве активного газа следует использовать воздух, что прежде всего означает, что количество активного газа должно быть увеличено в 5 раз. Если принять также во внимание, что воздух должен быть предварительно нагрет до, по меньшей мере 200oС, выходная скорость активного газа, идущего в шахту, при использовании указанной горелки с фиксированным выходным отверстием и при той же производительности печи будет возрастать грубо в 8 раз. Эта скорость во многих отношениях слишком высока. Кроме того, давление активного газа должно быть в 40 раз выше ранее используемого. Часто нет другого выбора, как только уменьшить производительность печи, что ощутимо уменьшает ее эффективность из-за работы почти вхолостую.

Далее использовали способ и горелку для его осуществления согласно изобретению. При работе с активным газом с высоким содержанием кислорода регулирование осуществлялось путем опускания регулирующего элемента 10 в нижнее положение (фиг.3с) таким образом, что отверстие 14 кольцевого выхода (фиг. 2) составляло порядка 20 мм, а скорость выхода газа была на уровне указанной обычной горелки. При необходимости использования предварительно нагретого воздуха регулирующий элемент 10 поднимался выше (фиг.3а или 3b) таким образом, что выходное отверстие 14 увеличивалось до 50-60 мм, а скорость снова усреднялась.

Пример 2

В этом примере описано регулирование количества кислорода, подаваемого вокруг топливной фурмы, расположенной внутри распределителя 19 концентрата. Высокая работоспособность способа и устройства согласно изобретению, регулирование скорости кислорода, необходимого для сжигания топлива (масла), лучше всего подтверждается сериями замеров, результаты которых приведены ниже. Цель эксперимента отрегулировать скорость кислорода, имея фиксированное устройство для выхода кислорода, которое располагается внутри профилированного тела, используемого для распределения концентрата и открытого внизу вокруг топливной горелки 31. В отношении реакций между концентратом, топливом и кислородом важно, что скорость кислорода может поддерживаться достаточно высокой. Это трудная задача, поскольку речь идет о закрытых рабочих объемах и высокой температуре в реакционной шахте, а концентрат стремится к спеканию с выходными отверстиями, если через них в печь не поступает газ. Поэтому любое механическое регулирование размера отверстия невозможно, поскольку это отверстия, которые используются только время от времени.

Согласно изобретению горелка может также использоваться в критических случаях, т.е. в условиях низкой и высокой производительности печи. Кислород, требующийся для сгорания дополнительного топлива, подают через канал 33 для первичного кислорода, а при высокой производительности печи кислород подают через два канала - канал 33 и канал 36 для вторичного кислорода. В условиях низкой производительности печи скорость подачи кислорода определяется в соответствии со скоростью (w= ws=Vs/As) выхода газа из сопла 34, расположенного в конце канала 33, а не в соответствии с размером выходного отверстия 35. (Расшифровку буквенных индексов см. далее по тексту и в таблицах). Субиндекс s относится к соплу 34. При высокой производительности печи скорость подачи кислорода определяется в соответствии со скоростью газа (w=wo= (Vs+Vo)/Аo), где субиндекс о относится к выходному отверстию 35.

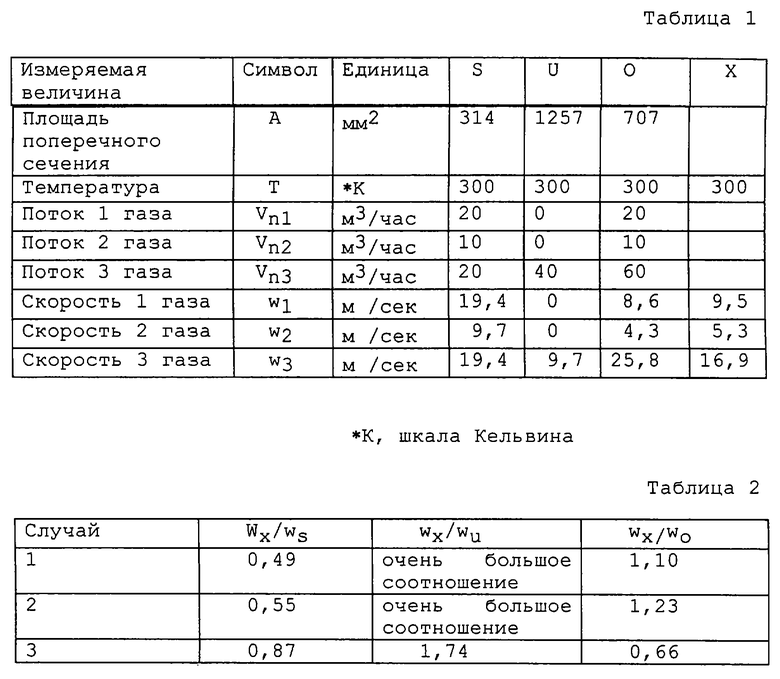

Сказанное выше может быть подтверждено нижеследующими сериями измерений, которые для ясности были проведены только на одном узле (одно сопло 34 и одно выходное отверстие 35). Соответственно для измерений использовали две существующие трубы, которые, соответственно, являлись каналами для первичного кислорода с наружным диаметром 30 мм и внутренним диаметром 20 мм и вторичного кислорода с наружным диаметром 60 мм и внутренним диаметром 50 мм. Расстояние сопла 34 от выходного отверстия 35 составляло 20 мм, а диаметр отверстия 35 составлял 30 мм. Скорость газа измеряли на расстоянии 105 мм от выходного отверстия 35. В табл. 1 буква S обозначает канал для первичного кислорода, а буква U - канал для вторичного кислорода, буква О обозначает выходное отверстие, а буква Х - точку замера.

Данные, представленные в табл. 2, особенно доказывают хорошие функциональные характеристики изобретения (отношение скорости Wx к соответствующим скоростям подачи ws, wu и wo, измеряли на указанном расстоянии 105 мм). В случаях 1 и 2 кислород подавали только через канал для первичного кислорода, а в случае 3 - через канал для вторичного кислорода и, как видно из этой таблицы, скорости газа на расстоянии Х лежат в одном поле независимо от количества газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлургическая печь для плавки во взвешенном состоянии тонкоизмельченных сульфидных свинцовых концентратов | 1983 |

|

SU1311623A3 |

| СПОСОБ ВЗВЕШЕННОЙ ПЛАВКИ СУЛЬФИДНОГО СЫРЬЯ | 1995 |

|

RU2130975C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ РЕАКЦИОННОГО ГАЗА И ТВЕРДЫХ ЧАСТИЦ | 1996 |

|

RU2163332C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОЛЕТУЧИХ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОЛЕТУЧИХ МЕТАЛЛОВ | 1994 |

|

RU2117058C1 |

| СПОСОБ ПРОИЗВОДСТВА БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2102509C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ НИКЕЛЕВЫХ ШТЕЙНОВ ДВУХ ВИДОВ | 1996 |

|

RU2149195C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ МЕТАЛЛОВ, ТАКИХ КАК ЦИНК, СВИНЕЦ И КАДМИЙ, ИЗ СУЛЬФИДНОГО СЫРЬЯ | 1993 |

|

RU2091496C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ КИСЛОТЫ | 1998 |

|

RU2213046C2 |

Использование: изобретение относится к способу регулирования скорости потока активного газа и распыляющего воздуха для порошкообразного материала при подаче активного газа и тонкоизмельченных частиц указанного материала в реакционную шахту печи для плавки во взвешенном состоянии с целью образования контролируемой и регулируемой взвеси. Сущность: активный газ подают в печь вокруг потока указанного материала таким образом, чтобы частицы материала распределялись диспергирующим воздухом с ориентацией в направлении активного газа. Скорость потока активного газа и направление его подачи в реакционную шахту регулируют бесступенчато с помощью регулирующего элемента особой формы, вертикально подвижного в канале для активного газа, и с помощью охлаждающего блока особой формы, окружающего канал и расположенного на арке реакционной шахты. Скорость активного газа регулируют до требуемой величины, независимо от количества требующегося газа, в выходном отверстии, имеющемся в нижнем торце арки реакционной шахты, из которого активный газ выходит в шахту, образуя в ней взвесь с указанным порошкообразным материалом, при этом подачу воздуха для распыления указанного материала регулируют в соответствии с подачей этого материала. Изобретение относится также к усовершенствованной горелке для осуществления указанного способа. Изобретение обеспечивает контролируемую разницу скоростей концентрата и активного газа, контролируемые направление активного газа и его встречу с потоком концентрата, простоту и возможность автоматизации процесса при изменениях производительности. 2 с. и 30 з.п. ф-лы, 4 ил., 2 табл.

| JP 5009613, 19.01.1993 | |||

| JP 60215709, 29.10.1985 | |||

| US 5362032 A, 08.11.1994. |

Авторы

Даты

2003-02-10—Публикация

1997-09-30—Подача