Изобретение относится к горной промышленности и может быть использовано в системах ручного и пилотного управления гидрофицированными крепями и машинами, применяемыми при подземной добыче полезных ископаемых.

Известно распределительное устройство механизированной крепи, содержащее корпус с расточкой, поршень управления, золотник с осевым глухим каналом, выполненным со стороны поршня управления, и сообщенными с ним радиальными отверстиями для соединения напорной и раздаточной полостей, защитным колпачком, уплотнениями и пружинами линии напора и слива, в котором корпус снабжен неподвижно закрепленной в его расточке втулкой, имеющей уплотнения на наружной и внутренних поверхностях, причем в ее отверстии установлен золотник, выполненный с выступом, расположенным на оси радиальных отверстий и размещенным в раздаточной полости, при этом поршень управления выполнен с внутренней глухой цилиндрической расточкой и снабжен размещенным в ней с зазором относительно торца золотника плоским седлом и пружиной, установленной между торцом втулки и плоским седлом с возможностью взаимодействия последнего с торцом золотника, упор выполнен со сквозными отверстиями, соосными с радиальными отверстиями, а полость, расположенная между торцами втулки и поршня, сообщена с линией слива. (А.с. СССР 1198221, кл. Е 21 D 23/16).

Известное распределительное устройство не предназначено и не может быть использовано для ручного управления и прежде всего потому, что усилие переключения в нем очень высокое.

Известно разгрузочно-индикаторское устройство распределителя механизированной крепи, содержащее корпус, в котором размещены соосно расположенные золотник с уплотнителями, защитный колпачок, индикаторный стержень, выступающий одним концом за корпус, поршень управления, напорная, сливная и раздвижная камеры, в котором один конец индикаторного стержня выполнен с проточкой, ширина которой равна ходу золотника, а другой размещен в напорной камере и связан с золотником посредством штифта, установленного перпендикулярно продольной оси золотника с возможностью взаимодействия торцов штифта с внутренней поверхностью защитного колпачка, при этом соединение золотника с индикаторным стержнем выполнено с зазором между ними, а диаметр индикаторного стержня меньше диаметра золотника. (А. с. СССР 1654587, кл. Е 21 D 23/16, 1991).

Известное техническое решение имеет целью снижение усилий переключения при ручном управлении. Однако данное техническое решение не обеспечивает возврата золотника в исходное положение, так как при ручном управлении воздействует на толкатель, который перемещает поршень управления вместе с седлом в крайнее левое положение, напорная магистраль соединяется с раздаточной камерой, а сливная камера герметично изолируется от остальных камер. Но после прекращения воздействия на толкатель он под действием пружины возвращается в исходное положение, а золотник остается в крайнем левом положении или положении, при котором уплотнение остается в расточке защитного колпачка, но при этом не обеспечивается гарантированное отсоединение напорной магистрали от раздаточной камеры и операция продолжает выполняться, или давление напора соединится со сливом и вырастет до того, что потребует мощной пружины противодействия, или за счет этого будет происходить падение давления напора. Кроме того, золотник имеет возможность занять исходное положение только при условии, что усилие от давления в сливной магистрали, воздействующее на золотник, будет меньше усилия пружины. Практика показывает, что давление в сливной магистрали механизированных крепей может достигать 10 МПа и более, а это может привести к тому, что давление из напорной магистрали будет постоянно поступать в раздаточную камеру и, как следствие, к потребителю, что в свою очередь может привести к самопроизвольному, несанкционированному выполнению операций технологического цикла, а это является опасным, так как может привести к травмированию лиц обслуживающего персонала.

Наиболее близким к предложенному по технической сущности и достигаемому результату является Свидетельство на полезную модель 13565, кл. Е 21 D 23/16 от 15.11.99 г. - принятое за прототип.

Известное техническое решение имеет целью снижение усилий переключения при ручном управлении. Однако данное техническое решение обеспечивает нормальную работу гидрораспределителя только в том случае, когда усилие на золотник, создаваемое давлением в напорной камере, превышает усилие на золотник, создаваемое в сливной полости.

То есть должно соблюдаться неравенство

где D - больший диаметр золотника;

d - меньший диаметр золотника;

Рн - давление в напорной магистрали;

Рсл - давление в сливной магистрали;

Fпр - усилие пружины.

Практика показывает, что давление в сливной магистрали, как указывалось выше, может превышать 10 МПа и более, а это может привести к тому, что выход из полости потребителя может быть закрыт до того момента, когда давление в сливе не снизится до того уровня, когда усилие на золотник со стороны напорной камеры не превысит усилия на золотник со стороны сливной камеры, то есть должно быть выполнено условие неравенства (1). Это приводит к тому, что значительно снижается скорость выполнения операций технологического цикла. Кроме того, данный гидрораспределитель невозможно использовать в качестве дистанционно управляемого гидрораспределителя.

Сущность предлагаемого изобретения состоит в том, что гидрораспределитель секции механизированной крепи, включающий корпус, выполненный с напорной и сливной камерой, камерой потребителя и расточкой, в которой установлены пробка, соосно расположенные золотник с уплотнительными кольцами и подпружиненным защитным колпачком, втулка и гильза, в расточке которой установлены поршень и толкатель, снабжают установленным в расточке гильзы поршнем пилотного управления. В расточке поршня пилотного управления размещают золотник с пружинным кольцом, ограничивающим его перемещение относительно поршня, и опорное кольцо, установленное с возможностью смещения поршня и взаимодействия с золотником при осевом перемещении последнего. Золотник выполнен с проточками под уплотняющие элементы, один из которых находится в постоянном взаимодействии с защитным колпачком. Пробка соединена с гильзой посредством резьбового соединения, а в корпусе гидрораспределителя выполнен канал управления для подачи давления под поршень пилотного управления.

Кроме того пробка, защитный колпачок, втулка, гильза, поршень, опорное кольцо, поршень пилотного управления, толкатель, золотник, стопорное кольцо и пружина образуют моноблок, вставленный в корпус и закрепленный фиксатором.

Существует причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом.

Технический результат заявленного решения заключается в исключении влияния давления в сливной магистрали на работу золотника гидрораспределителя и, как следствие, увеличении скорости выполнения операций технологического цикла и расширении функциональных возможностей за счет введения поршня пилотного управления, обеспечивающего дистанционное управление гидрораспределителем.

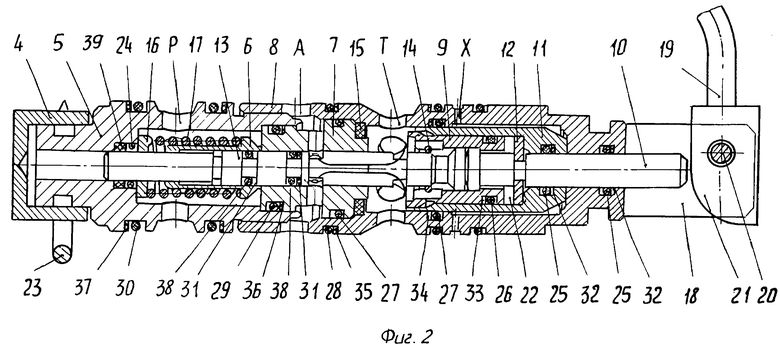

На фиг. 1 изображен гидрораспределитель секции механизированной крепи.

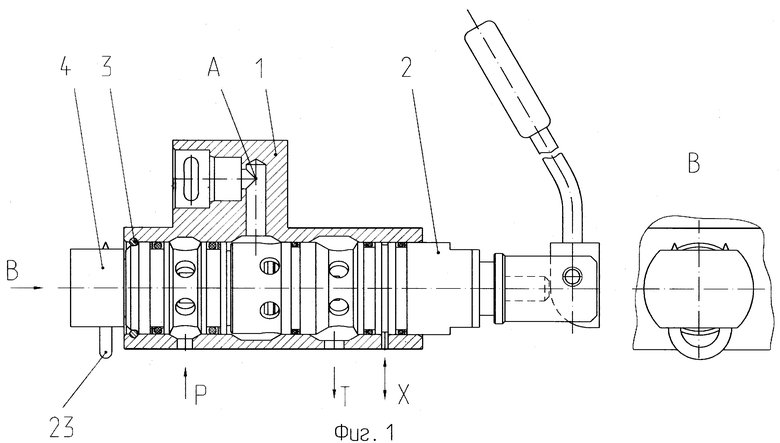

На фиг. 2 изображен моноблок.

Гидрораспределитель состоит из корпуса 1 с напорной камерой Р, камерой потребителя А, сливной камерой Т и каналом управления X, в расточке которого установлен моноблок 2, закрепленный с помощью стопорного кольца 3 и фиксатора 4 (см. фиг. 1).

Моноблок 2 в свою очередь состоит из (см. фиг.2) пробки 5, в расточке которой соосно установлены подпружиненный защитный колпачок 6 и втулка 7. Пробка 5 соединена с гильзой 8 посредством резьбового соединения. В расточке гильзы 8 установлены поршень 9, толкатель 10, поршень пилотного управления 11, в расточке которого размещены опорное кольцо 12, золотник 13. Осевое перемещение золотника 13 относительно поршня 9 ограничивается пружинным кольцом 14. Поршень 9 при смещении в крайнее левое положение упирается в уплотнительное кольцо 15. В осевой расточке пробки 5 установлены стопорное кольцо 16, пружина 17, которая находится между стопорным кольцом 16 и подпружиненным защитным колпачком 6.

В проушинах 18 и рукоятке 19 установлена ось 20, связывающая проушины с рукояткой, имеющей кулачок 21, взаимодействующий с толкателем 10. В поршне пилотного управления имеется полость 22. Фиксатор 4 крепится на пробке 5 скобой 23. Для уплотнения полостей в корпусе и силовом гидроблоке установлены уплотнительные элементы 24-39, из которых пакет уплотнений 31, 38 размещен в проточке золотника 13 и находится во взаимодействии с защитным колпачком 6.

Гидрораспределитель работает в двух режимах - ручном и пилотном. При ручном управлении гидрораспределитель работает следующим образом.

При воздействии управляющего усилия на рукоятку 19 будет происходить ее поворот вокруг оси 20, при этом профильная часть рукоятки воздействует на толкатель 10, смещая его влево, при этом толкатель воздействует на золотник 13 и опорное кольцо 12, которое в свою очередь смещает поршень 9 в крайнее левое положение до упора торцом в уплотнительное кольцо 15, разобщая тем самым камеру потребителя "А" со сливной камерой "Т". При этом пакет уплотнений 31, 38 войдет в подпружиненный защитный колпачок 6, который в свою очередь под действием золотника 13 займет крайнее левое положение. После этого рабочая жидкость из напорной камеры "Р" по проточкам в золотнике 13 попадет в камеру потребителя "А". Микроутечки из камеры потребителя "А" через кольцевые зазоры между золотником 13 втулки 7 и через радиальные зазоры между толкателем 10 и поршнем 9 поступят в полость 22, образованную торцевой поверхностью поршня 9 и торцевой поверхностью поршня пилотного управления 11. Возникающее в ней давление создает дополнительные усилия на прижатие поршня 9 к уплотнительному кольцу 15, превышающему давление прижатия, передаваемое непосредственно от рукоятки управления.

После прекращения воздействия на рукоятку 19 золотник 13 под действием пружины 17 и давления в напорной камере "Р" займет крайнее правое положение, при этом камера потребителя "А" соединится со сливной камерой "Т".

При пилотном режиме управления гидрораспределитель работает следующим образом.

Сигнал управления (давление) от пилотного распределителя (ручного или электрогидравлического) подается в канал управления "X". Рабочая жидкость через кольцевую щель, образованную поршнем пилотного управления 11 и гильзой 8, будет воздействовать на торцевую поверхность поршня пилотного управления 11, смещая его влево (за счет образования давления), при этом поршень пилотного управления 11, воздействуя на опорное кольцо 12, будет смещать толкатель 10 и поршень 9 влево до упора поршня пилотного управления 11 в уплотнительное кольцо 15, перемещая одновременно влево золотник 13, защитный колпачок 6 до упора в стопорное кольцо 16. После этого рабочая жидкость из напорной камеры "Р" попадает в камеру потребителя "А" также как и при ручном управлении.

После прекращения подачи сигнала управления (давления) от пилотного распределителя золотник 13 под действием пружины 17 и давления в напорной камере "Р" займет крайнее правое положение, при этом камера потребителя "А" соединится со сливной камерой "Т".

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОРАСПРЕДЕЛИТЕЛЬ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 2006 |

|

RU2323340C1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ ШАХТНЫХ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ | 1995 |

|

RU2109956C1 |

| УСТРОЙСТВО ДЛЯ ПРОХОДКИ ГОРНОЙ ВЫРАБОТКИ | 2001 |

|

RU2209980C1 |

| БЛОК ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ СЕКЦИЕЙ МЕХАНИЗИРОВАННОЙ ШАХТНОЙ КРЕПИ | 2004 |

|

RU2282033C2 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ ШАХТНЫХ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ | 1991 |

|

RU2006586C1 |

| ГИДРОСИСТЕМА СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1999 |

|

RU2161254C1 |

| КЛАПАН АВАРИЙНЫЙ ПРЕДОХРАНИТЕЛЬНЫЙ | 2001 |

|

RU2209981C2 |

| Клапанный гидрораспределитель | 1983 |

|

SU1167347A1 |

| ГИДРАВЛИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 1993 |

|

RU2066754C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ОЧИСТНОГО КОМБАЙНА | 2000 |

|

RU2171892C1 |

Изобретение относится к горной промышленности и может быть использовано в системах ручного и пилотного управления гидрофицированными крепями и машинами, применяемыми при подземной добыче полезных ископаемых. Задачей изобретения является исключение влияния давления в сливной магистрали на работу золотника гидрораспределителя и, как следствие, увеличение скорости выполнения операций технологического никла и расширение функциональных возможностей за счет введения дополнительного поршня, что обеспечивает дистанционное управление гидрораспределителем. Гидрораспределитель секции механизированной крепи включает корпус, выполненный с напорной и сливной камерами, камерой потребителя и расточкой, в которой установлены пробка, соосно расположенные золотник с уплотнительными кольцами и подпружиненным защитным колпачком, втулка и гильза, в расточке которой установлены поршень и толкатель. В расточке гильзы установлен поршень пилотного управления, в расточке которого размещены золотник с пружинным кольцом, ограничивающим его перемещение относительно поршня, и опорное кольцо, установленное с возможностью смещения поршня и взаимодействия с золотником при осевом перемещении последнего. Золотник выполнен с проточками под уплотняющие элементы, один из которых находится в постоянном взаимодействии с защитным колпачком. Пробка соединена с гильзой посредством резьбового соединения. В корпусе гидрораспределителя выполнен канал управления для подачи давления под поршень пилотного управления. Пробка, защитный колпачок, втулка, гильза, поршень, стопорное кольцо, поршень пилотного управления, толкатель, золотник, упорное кольцо и пружина могут образовывать моноблок, вставленный в корпус и закрепленный фиксатором. 2 ил.

| Способ консервации сырья для свеклосахарного производства | 1928 |

|

SU13565A1 |

| Разгрузочно-индикаторное устройство распределителя механизированной крепи | 1988 |

|

SU1654587A1 |

| Распределительное устройство механизированной крепи | 1984 |

|

SU1198221A1 |

| Клапан для регулирования давления рабочей жидкости преимущественно для гидроцилиндров секций шахтной крепи | 1983 |

|

SU1358790A3 |

| Секция механизированной крепи | 1976 |

|

SU769011A1 |

Авторы

Даты

2003-02-20—Публикация

2001-05-04—Подача