Настоящее изобретение имеет отношение к созданию нового устройства и способа выработки электрической и механической энергии при обеспечении очень низкого уровня выбросов оксидов азота. Более конкретно, настоящее изобретение касается создания энергоустановки с приводом от тяговых модулей прямоточного воздушно-реактивного двигателя (ПВРД) и создания новых роторов, способных выдерживать чрезвычайно высокое растягивающее напряжение, возникающее при креплении с возможностью вращения таких тяговых модулей. Энергоустановки такого типа особенно полезны при выработке электрической и механической энергии с кпд, который существенно выше в сравнении с энергоустановками, находящимися теперь в широком коммерческом использовании.

Существует постоянная потребность в создании простой, высокоэффективной и недорогой тепловой энергоустановки, которая может надежно вырабатывать электрическую и механическую энергию. Известны различные электрические и/или механические энергоустановки средней мощности с приводом от первичного двигателя, что дает существенное повышение кпд. Такие электрические или механические энергоустановки средней мощности (обычно в диапазоне от 10 до 100 МВт) широко применяются в различных областях, в том числе на локомотивах, на судах, на воздушных судах и в виде стационарных блоков выработки электрической энергии. Энергоустановки средней мощности также хорошо подходят для использования в промышленных и коммунальных (бытовых) средствах комбинированного производства тепловой и электрической энергии. Такие средства все шире применяются для удовлетворения потребностей в тепловой энергии с одновременной выработкой электрической энергии.

Энергоустановки, которые в настоящее время обычно используются при комбинированном производстве тепловой и электрической энергии, включают в себя: (а) газовые турбины, приводимые в действие за счет сгорания природного газа, нефтяного топлива (мазута) или других видов топлива, которые улавливают тепловую и кинетичекую энергию от газообразных продуктов сгорания, (б) паровые турбины, приводимые в действие паром, который вырабатывается в котлах при сгорании угля, нефтяного топлива, природного газа, твердых отходов или других видов топлива, и (в) поршневые двигатели больших размеров, обычно с дизельным циклом, в которых обычно осуществляется сгорание нефтяного топлива.

При известных в настоящее время технологиях создания энергоустановок дизельные двигатели и турбинные двигатели имеют наибольший кпд. Если основываться на чистой произведенной работе в сравнении с величиной энергии топлива, то кпд лежит в диапазоне от 25 до 40%. Что касается поршневых двигателей, то при уровнях выходной мощности, превышающих ориентировочно 1 МВт, размер поршней и других необходимых элементов двигателя становится слишком большим для изготовления, поэтому такие поршневые двигатели большого размера не нашли широкого коммерческого распространения.

Газовые турбины работают более надежно, чем поршневые двигатели, поэтому они часто используются на энергоустановках с высокой выходной мощностью. Однако в связи с тем, что газовые турбины обладают только умеренной эффективностью преобразования топлива в электрическую энергию, то обычно газотурбинные энергоустановки более эффективно используются в системах комбинированного производства тепловой и электрической энергии, в которых может быть использована как тепловая, так и электрическая энергия. Таким путем ограниченный кпд газовой турбины может быть частично уравновешен увеличением кпд полного цикла.

Системы производства электрической энергии с паровыми турбинами, работающими на ископаемом топливе, также имеют весьма низкий кпд, часто в диапазоне от 30 до 40%. Такие системы обычно используются как в промышленных, так и в коммунальных применениях для выработки электроэнергии базовой нагрузки. Это в первую очередь связано с высокой надежностью таких систем. Однако аналогично оборудованию с газовыми турбинами оборудование с паровыми турбинами наиболее эффективно применяется в ситуациях, когда может быть использована как тепловая, так и электрическая энергия, в результате чего может быть увеличен кпд полного цикла.

По причине низкой эффективности в преобразовании энергии топлива на входе в электрическую энергию на выходе в широко используемых типах энергоустановок, а именно в системах с газовыми турбинами и с паровыми турбинами, работающими при сгорании топлива, используют комбинированное производство как тепловой, так и электрической энергии, чтобы достичь приемлемой стоимости производства электроэнергии. В связи с изложенным, желательно снизить стоимость производства электрической энергии за счет выработки электроэнергии с более высоким полным кпд, чем это обычно достижимо в настоящее время.

В настоящем изобретении предлагается конструкция принципиально новой энергоустановки. Конструкция энергоустановки основана на использовании ПВРД в качестве первичного двигателя и имеет намного более высокий кпд в сравнении с известными до настоящего времени энергоустановками. В отличие от широко используемых в настоящее время энергоустановок конструкция предлагаемой энергоустановки является простой, компактной, относительно дешевой, легкой в монтаже и эксплуатации и превосходит в других отношениях все известные в настоящее время энергоустановки.

Предлагаемая энергоустановка имеет единственный роторный участок с малым аэродинамическим сопротивлением. Ротор преимущественно изготовлен с использованием диска из высокопрочного композитного материала. Он может работать при скоростях вращения, которые намного выше тех, при которых возникают растягивающие и сжимающие напряжения, которые могли бы приводить к разрушению таких материалов, как обычная сталь или титановые сплавы, при их использовании в конструкциях аналогичной формы.

Используемая в предлагаемой энергоустановке аэродинамическая конструкция позволяет разрешить две важных и серьезных проблемы. Прежде всего, на сверхзвуковых скоростях конца лопатки, при которых работает энергоустановка, аэродинамическая конструкция позволяет свести к минимуму аэродинамическое сопротивление. В результате снижаются до минимума паразитные потери энергоустановки, вызванные результирующим сопротивлением при движении ротора в воздушном потоке. Это имеет важное коммерческое значение, так как позволяет снизить паразитные потери энергоустановки, приводящие к нежелательному потреблению топлива и к снижению полного кпд. Во-вторых, выбор технических характеристик материалов и конструкции обеспечивает необходимую прочность ротора на растяжение и сжатие для предотвращения внутреннего разделения ротора в результате воздействия на материалы ротора центробежной и центростремительной сил.

В настоящем изобретении предлагается новая конструкция ротора, предназначенного для использования в комбинации с системой производства энергии с приводом от ПВРД. В соответствии с предпочтительным вариантом настоящего изобретения роторная секция содержит цельный (сплошной) диск. Роторная секция вращается в корпусе, в котором используется удаление пограничного слоя за счет инжекции воздуха с одной из сторон ротора.

К периферии ротора прикреплены внутренние участки тяговых модулей ПВРД. Внутренние участки тяговых модулей ПВРД расположены таким образом, чтобы захватывать и сжимать ту часть воздушного потока, которая сталкивается с ПВРД при его вращении относительно участков выходного вала между внутренним участком ПВРД и внешней стенкой корпуса. В конструкции предусмотрено также использование относительно чистого воздушного потока (свободного от собственного турбулентного следа ПВРД), с которым встречается вращающийся ПВРД. Это осуществлено за счет вращения внутреннего участка ПВРД в камере подаваемого воздуха, которая ориентирована главным образом перпендикулярно к оси вращения, и за счет циркуляции в ней воздушного потока, который замещает газы, захватываемые за счет сжатия ПВРД, и устраняет их аэродинамическое сопротивление.

Инжекция топлива осуществляется с внутренней стенки корпуса за счет его добавления к воздуху, который захватывается и сжимается на входе ПВРД. Топливо может также подаваться в камеру сгорания ПВРД за счет использования каналов подачи топлива, идущих от источника топлива к внутренней части корпуса. Отверстия впрыска (инжекции) топлива позволяют вводить топливо в воздушный поток для перемешивания с входным воздухом ранее его поступления в камеру сгорания ПВРД. Газообразные продукты сгорания, образованные за счет окисления топлива, выходят из сопла ПВРД в заднем направлении, создавая тангенциальную (по касательной) тягу ПВРД, за счет чего ротор и участки выходного вала приводятся во вращение. Энергия, производимая за счет вращающегося вала, может быть использована непосредственно в механической форме или же может быть использована для привода электрического генератора, с выхода которого в результате получают электроэнергию.

Уникальная предложенная конструкция ротора и конструкция ПВРД позволяют работать этому устройству для производства энергии на сверхзвуковых скоростях, а преимущественно на высоких сверхзвуковых скоростях по сравнению с известными ранее устройствами. Например, работа ПВРД может осуществляться на скоростях свыше 1 М (1 Маха), а обычно на скоростях более 2 М. Для достижения улучшенных характеристик работа ПВРД должна преимущественно осуществляться на скоростях в диапазоне ориентировочно от 2 до 4,5 М. Предпочтительно работа ПВРД должна осуществляться на скоростях в диапазоне по меньшей мере ориентировочно от 3 до 4,5 М. В наиболее предпочтительном варианте работа ПВРД должна осуществляться на скоростях около 3,5 М.

Преимущественно выхлопные газообразные продукты сгорания ПВРД главным образом отделены от уходящего воздушного потока, протекающего через камеру подаваемого воздуха. В установке для комбинированного производства тепловой и электрической энергии в соответствии с настоящим изобретением канал выхлопных газов использован для сбора и выпуска потока газов сгорания в трубопровод для их транспортирования в теплообменник, где газы могут быть охлаждены за счет нагревания жидкого теплоносителя, такого как вода, причем в таком случае получают горячую воду или пар. Жидкий теплоноситель может быть использован для тепловых целей или для механических целей, таких как привод паровой турбины.

В конечном счете охлажденные выхлопные газы выпускаются в атмосферу. Однако за счет использования уникальной технологии полного перемешивания рабочего газа за счет сверхзвуковых ударов между наклонными плоскостями впуска ПВРД и в результате короткого времени пребывания газа в камере сгорания энергоустановка в соответствии с настоящим изобретением сводит к минимуму производство оксида азота до уровней выхлопа, которые намного ниже достигнутых в промышленности в настоящее время. Более того, различные изменения конфигурации воздушного потока и модификации системы подачи топлива могут быть произведены специалистами, не выходя за рамки настоящего изобретения. Наконец, в дополнение к вышеуказанному, энергоустановка в соответствии с настоящим изобретением является простой, долговечной и относительно дешевой в производстве.

Таким образом, основной задачей настоящего изобретения является создание новых механических устройств для производства механической и электрической энергии.

Более конкретно, основной задачей настоящего изобретения является создание энергоустановки с приводом от ПВРД, которая способна выдерживать напряжения и деформации, возникающие при высокой скорости вращения, в результате чего обеспечивается надежное производство энергии при высоком кпд.

Другие важные, но более специфичные задачи настоящего изобретения состоят в создании энергоустановок, которые наряду с решением основной задачи:

позволяют осуществлять выработку энергии простым и прямым способом;

имеют минимальное число механических узлов;

исключают использование сложных субсистем;

требуют меньше физического пространства, чем существующие технологические энергоустановки;

просты по конструкции, имеют легкий запуск и просты в эксплуатации;

обладают высокими кпд; а именно обеспечивают на выходах высокую теплоту и большую работу в сравнении с нагревающим значением топлива на входе энергоустановки;

обеспечивают малые потери тепла в сравнении с тем, что имеет место в настоящее время;

обеспечивают чистое сгорание ископаемых видов топлива;

обеспечивают меньшее отрицательное воздействие на окружающую среду, чем самые мощные используемые в настоящее время энергоустановки;

имеют такую конструкцию системы подачи топлива, которая эффективно снабжает топливом ПВРД;

имеют такую конструкцию вращающегося элемента, которая способна выдерживать напряжения и деформации вращения при очень высоких скоростях конца лопатки; и которые

имеют такую конструкцию вращающегося элемента, которая обеспечивает работу с минимальным аэродинамическим сопротивлением.

Осуществление настоящего изобретения стало возможным в результате использования новой аэродинамической конструкции, которая обеспечивает работу с минимальным аэродинамическим сопротивлением при высоких скоростях вращения конца лопатки, в результате чего сводятся к минимуму паразитные потери энергоустановки, что обеспечивает получение высокого кпд полного цикла.

Другой характеристикой настоящего изобретения является использование высокопрочной конструкции ротора.

Указанные ранее и другие важные задачи, характеристики и дополнительные преимущества настоящего изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, и из формулы изобретения.

На различных чертежах одинаковыми позициями обозначены идентичные конструктивные узлы.

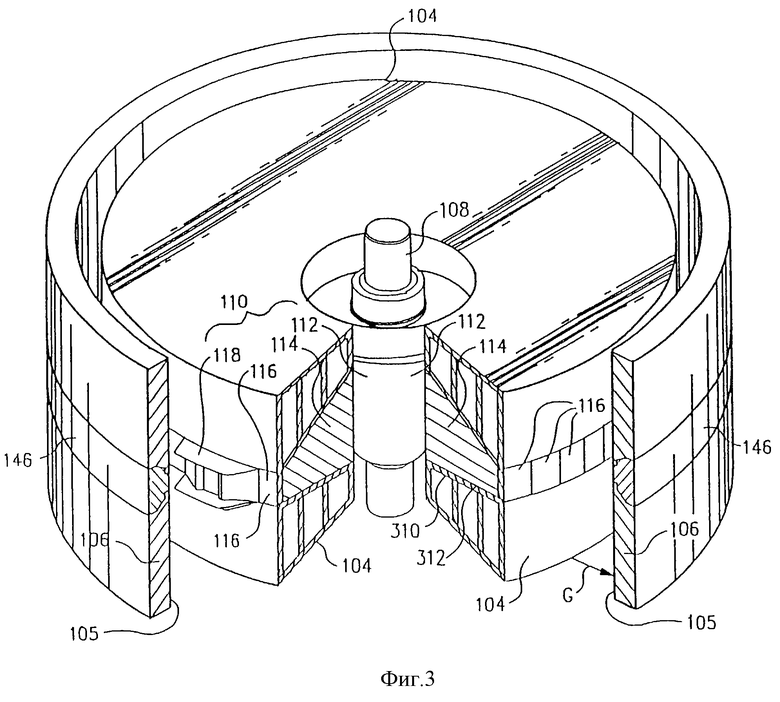

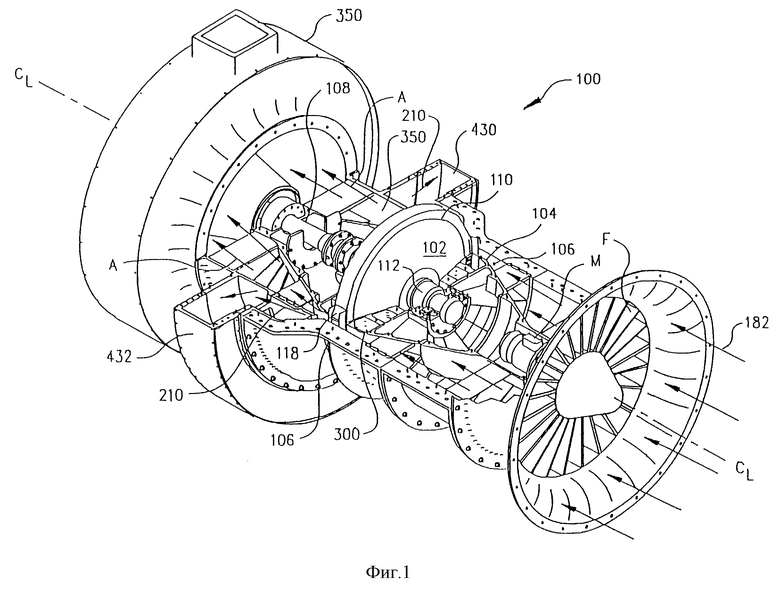

На фиг. 1 показан вид в перспективе с разрезом ротационного блока энергоустановки в соответствии с настоящим изобретением, где можно видеть вращающийся участок выходного вала, закрепленный на роторе с возможностью вращения вместе с ним, причем ротор имеет (i) центральную ступицу, (ii) конический дисковый участок и (iii) бескорпусной тяговый модуль. Кроме того, показан канал выхлопных газов.

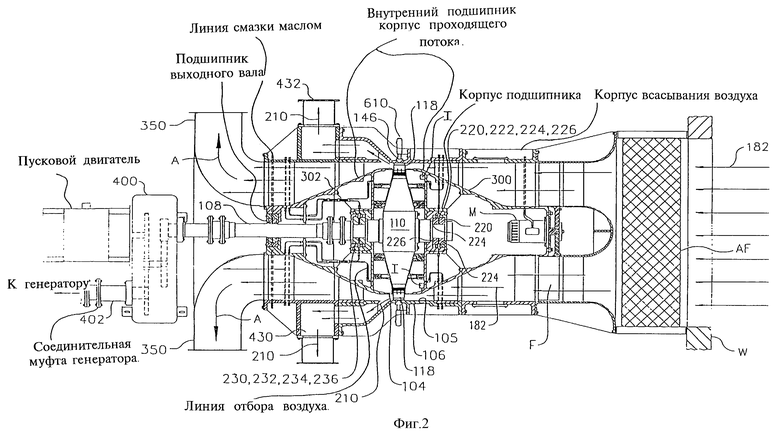

На фиг.2 показан вид сверху с вырывом различных узлов энергоустановки.

На фиг. 3 показан вид в перспективе с увеличением ротора для энергоустановки в соответствии с настоящим изобретением, где можно видеть расположение сконструированных в виде единого целого (с ротором) внутреннего участка тягового модуля ПВРД, центральной ступицы и участков вращающегося выходного вала.

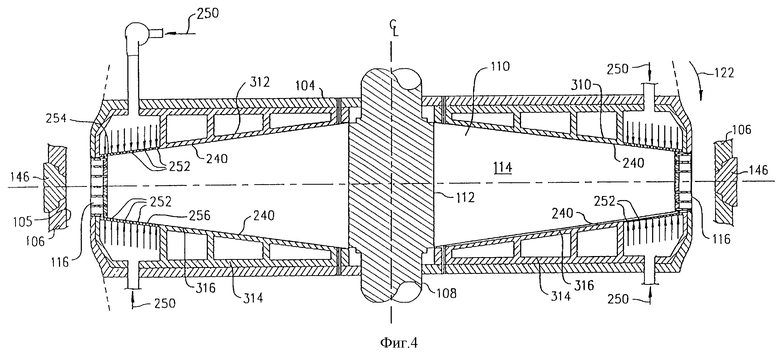

На фиг.4 показано поперечное сечение ротора и корпуса с дополнительными деталями, касающимися системы инжекции воздуха, использованными для уменьшения сопротивления пограничного слоя ротора.

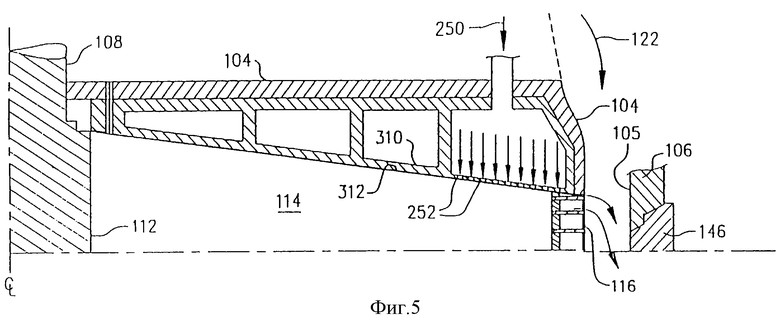

На фиг.5 показано частичное поперечное сечение, аналогичное показанному на фиг. 4, но где видны дополнительные детали системы инжекции воздуха, использованные одновременно для охлаждения и для уменьшения сопротивления пограничного слоя ротора.

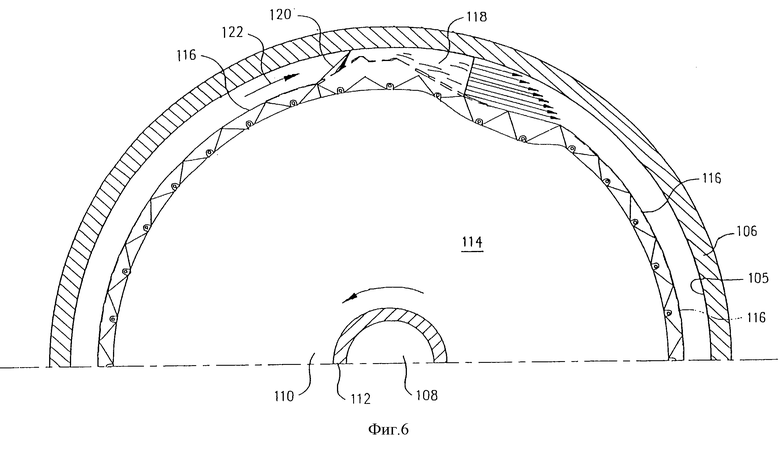

На фиг.6 приведен вид сбоку конструкции ротора, где можно видеть применение некруглого диска с внешним сегментированным охлаждающим колпачком и выполненного с ним в виде единого целого тягового модуля, а также показана конструкция стенки, которая образует внешний участок тягового модуля, когда бескорпусной тяговый модуль вращается в ней (внутри нее).

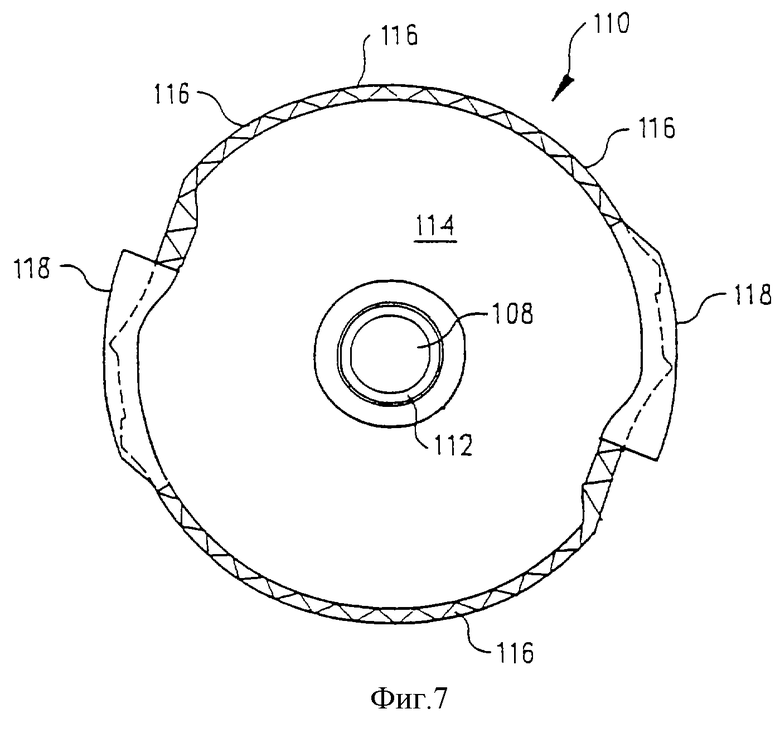

Фиг. 7 аналогична фиг.6, но на ней показан только ротор, внутренние участки тягового модуля и охлаждающий колпачок.

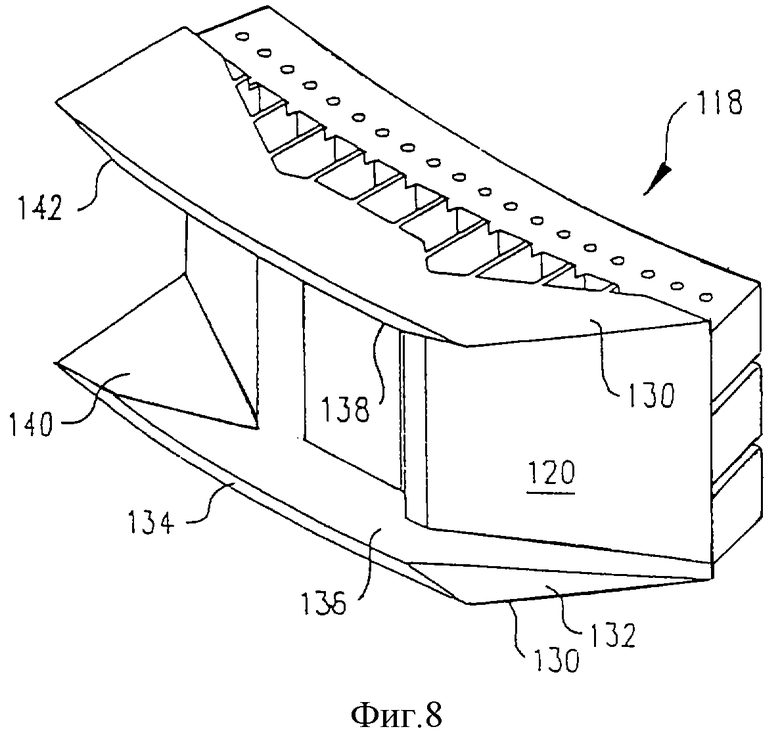

На фиг. 8 показан вид в перспективе бескорпусного тягового модуля, где можно видеть конструктивное построение, обеспечивающее охлаждение.

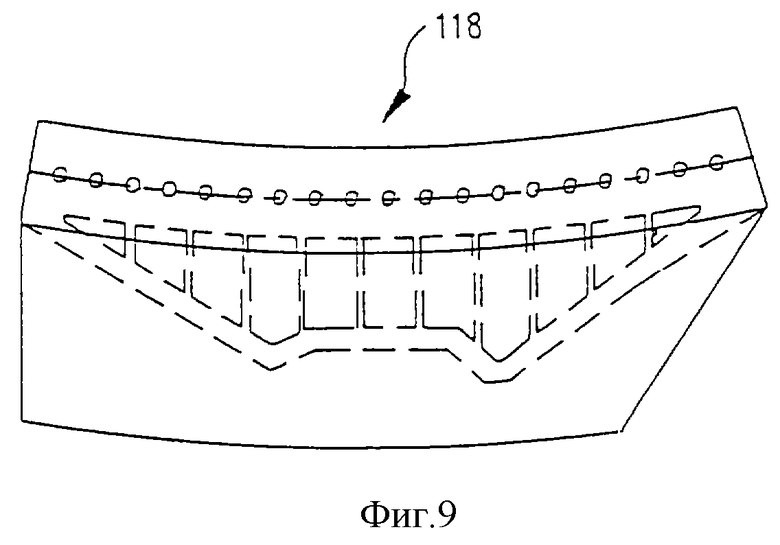

На фиг. 9 показан вид сверху бескорпусного тягового модуля, где можно видеть дополнительные детали конструктивного построения, обеспечивающие охлаждение.

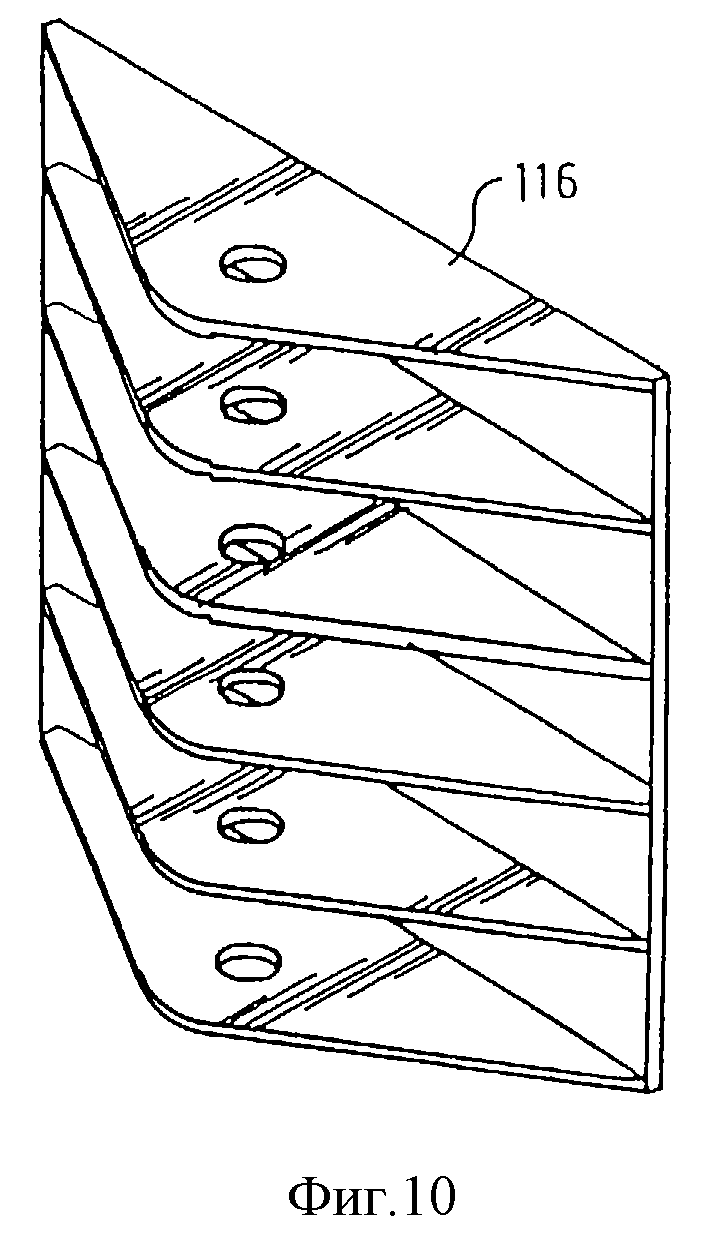

На фиг. 10 показан вид в перспективе охлаждающих колпачков ротора, где можно видеть расположение каналов охлаждения.

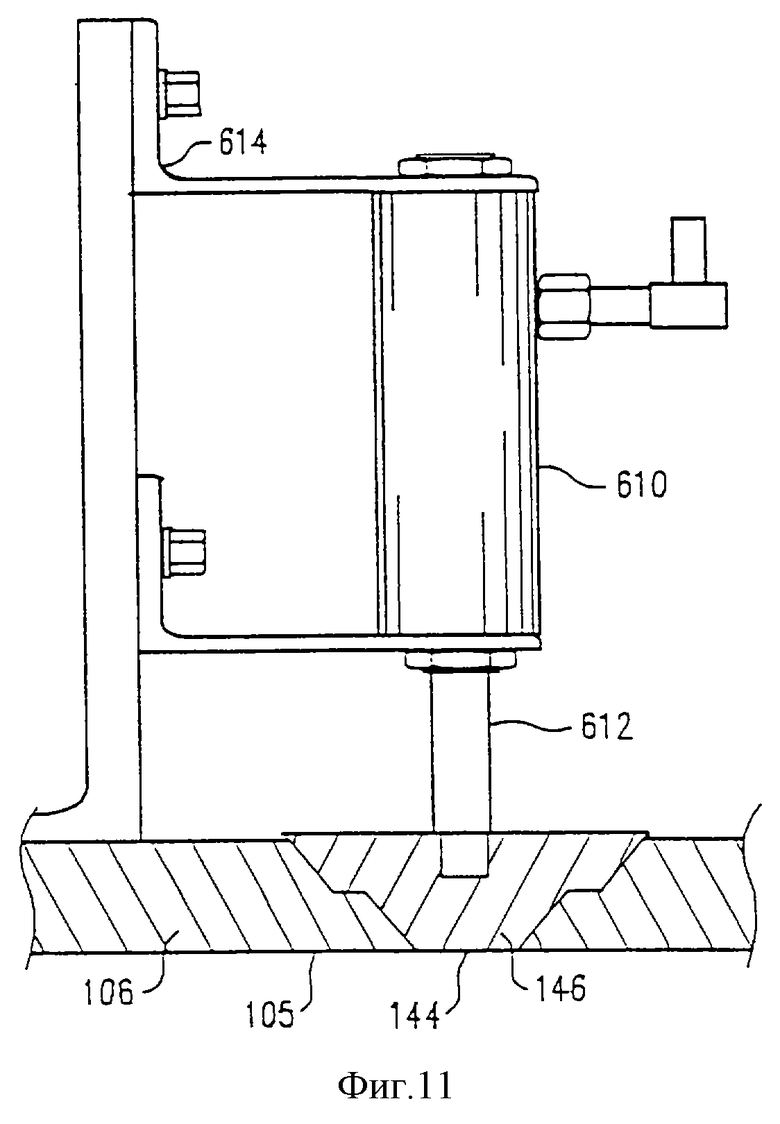

На фиг.11 схематично иллюстрируется работа сегментированного кольцевого запорного клапана, где кольцевой запорный клапан показан в закрытом положении.

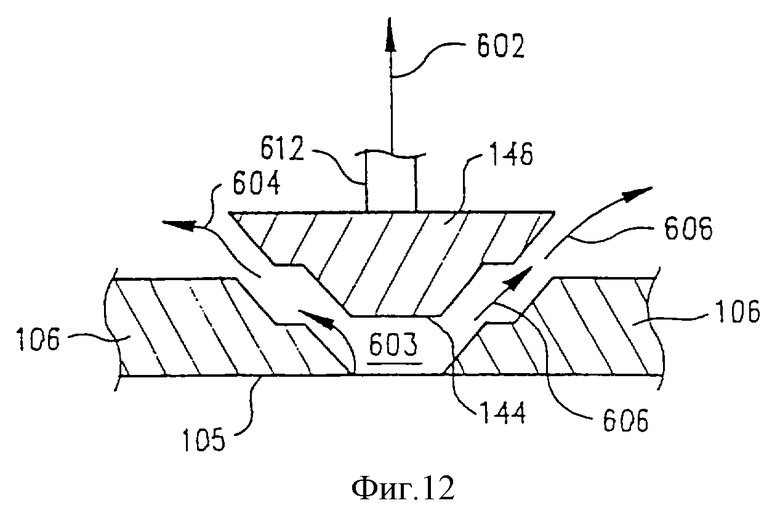

На фиг.12 схематично иллюстрируется работа сегментированного кольцевого запорного клапана в соответствии с фиг.11, где кольцевой запорный клапан показан в открытом положении.

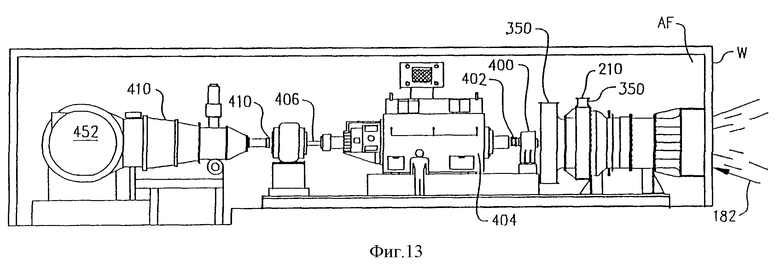

На фиг. 13 показан вид сбоку энергоустановки в соответствии с настоящим изобретением, с использованием сверхзвукового тягового модуля ПВРД, в сочетании с обычным электрическим генератором и паровой турбиной.

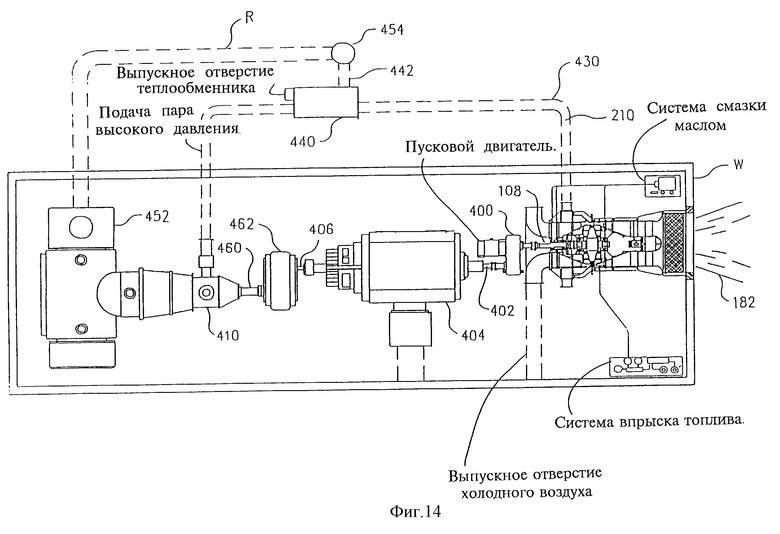

На фиг.14 показан вид сверху энергоустановки в соответствии с настоящим изобретением, показанной на фиг.13 с использованием сверхзвукового тягового модуля ПВРД, в сочетании с обычным электрическим генератором и паровой турбиной.

Обратимся теперь к рассмотрению фиг.1, на которой показан вид в перспективе с разрезом энергоустановки 100 в соответствии с настоящим изобретением. Ротационный блок 102 (на его соответствующих участках) вращается относительно его центральной оси вращения СL в непосредственной близости к фиксированному внутреннему корпусу 104 и к поверхности 105 периферической стенки корпуса 106. Можно видеть, что ротационный блок 102 включает в себя выходной вал 108, который создает и определяет ось вращения. Вал 108 соединен с ротором 110 на центральной ступице 112 и закреплен на ней с возможностью вращения.

Как это лучше всего показано на фиг.6 и 7, ротор 110 состоит из четырех основных секций, а именно центральной ступицы 112, участка сплошного (цельного) конусного первичного диска 114, охлаждающих и защитных роторных сегментов колпачкового обода 116 и бескорпусного тягового модуля 118.

Используемая в энергоустановке 100 в соответствии с настоящим изобретением конструкция ПВРД и его функционирование являются уникальными. Бескорпусные (или, альтернативно, частично корпусные) интегральные тяговые модули 118 должны работать совместно с периферической стенкой 105 внешнего корпуса 106, расположенной слегка радиально снаружи от внешнего конца ротора 110, чтобы обеспечить сжатие поступающего воздуха. Это можно видеть, например, на фиг.6 и 8, где впуск тягового модуля ПВРД 118 содержит первую наклонную плоскость 120, которая обеспечивает сжатие потока 122 воздуха на входе. Модули ПВРД должны вращаться в непосредственной близости от поверхности 105 периферической стенки корпуса 106 в состоянии плотной посадки.

Две впускные конструкции 130, преимущественно главным образом параллельные оси вращения ротора 110, имеют наклонную поверхность 132 и обеспечивают необходимую локализацию для сжатия поступающего воздуха вдоль впуска тягового модуля ПВРД 118. Однако на внешней стороне 134 тяговый модуль имеет щелевое отверстие, ограниченное первой 136 и второй 138 стенками впуска. Эти стенки впуска и соответствующие задние участки кромки 140 и 142, которые образуют стенки выпуска, позволяют использовать поверхность 105 периферической стенки корпуса 106 и дополнящую поверхность 144 (если она имеется) запорного клапана 146 в качестве остальной поверхности сжатия поступающего воздуха для тягового модуля ПВРД 118.

Важность построения уникального бескорпусного тягового модуля ПВРД 118 станет еще более очевидной в результате обсуждения далее способа запуска энергоустановки 100 с приводом от ПВРД в соответствии с настоящим изобретением.

Обратимся теперь к рассмотрению фиг.2, на которой с частичным вырывом показана полная конструкция первичного двигателя энергоустановки в соответствии с настоящим изобретением. Тяговые модули ПВРД 118 окисляют топливо, подаваемое к ним инжекторами 1, и создают силу тяги за счет образующихся при этом выхлопных газов 210. Топливо представляет собой газообразное углеводородное топливо, предпочтительно природный газ. В идеальном случае тяговые модули ПВРД 118 используют кислород из поступающего воздушного потока 182 (из окружающего воздуха в местоположении энергоустановки) в качестве источника окислителя. Всасываемый воздух 182 преимущественно принудительно подается при помощи высокоскоростного вентилятора F с двигателем М и очищается при помощи фильтра AF. Подачу топлива производят путем его впрыска в воздушный поток, подводимый между первым и вторым корпусами, в точке, расположенной ранее сжатия части подаваемого потока воздуха в одном тяговом модуле или в нескольких тяговых модулях.

Воздушный поток 182, который не потребляется, становится частью потока холодного воздуха А и выходит через камеру 350, как это будет описано далее. Тяговые модули ПВРД 118 образованы в виде единого целого на внешних вылетах ротора 110 так, что тяговое усилие тяговых модулей ПВРД 118 может быть использовано для вращения ротационного блока, который включает в себя ротор 110, центральную ступицу 112 и выходной вал 108, что позволяет тяговым модулям ПВРД 118, выходному валу 108 и ротору 110 вращаться совместно в виде единого ротационного блока относительно стационарной кольцевой внутренней опорной конструкции или корпуса 104.

Ротационный блок 102 (см. фиг.2 или 4) закреплен с возможностью вращения в рабочем положении при помощи фиксированной опорной конструкции или корпуса 104 таким образом, что ротационный блок может работать при высокой скорости вращения, в частности при скорости в диапазоне от 10000 до 20000 об/мин или выше. Для этого должны быть выбраны соответствующие подшипники 220, 222, 224, 226 на стороне впуска и 230, 232, 234 и 236 на стороне выпуска, или же их соответствующие вариации, обеспечивающие адекватную поддержку (опору) с минимальным трением при высокой скорости вращения и высоком тяговом усилии. Детальное выполнение подшипников и системы смазки для них не объясняется более подробно, так как оно может быть обеспечено любыми подходящими средствами, известными специалистам.

Внутренний корпус 104 обладает множеством важных характеристик, которые предусмотрены для снижения аэродинамического сопротивления, в частности на внутренних сплошных лицевых участках 240 ротора. Прежде всего на стороне впуска предусмотрен внутренний участок корпуса 300 для сглаживания потока 182 входного воздуха при его приближении к тяговым модулям 118. Операция подачи окислителя к тяговым модулям обеспечена за счет кислорода, присутствующего в подаваемом воздушном потоке. Указанный воздушный поток подают между внутренним корпусом и стационарным внешним корпусом с таким расчетом, что смещенные по окружности друг от друга тяговые модули входят в контакт с подаваемым воздушным потоком главным образом без турбулентности, вызванной предыдущим проходом через заданное местоположение одного или нескольких тяговых модулей.

На фиг.4 показано, что на стороне выпуска предусмотрен дополняющий внутренний участок корпуса 302 для сглаживания потока выходного воздуха. На стороне впуска предусмотрен главным образом кольцевой корпус ротора 310 с боковой поверхностью ротора 312, а на стороне выпуска предусмотрен главным образом кольцевой корпус ротора 314 с боковой поверхностью ротора 316. Сплошные лицевые участки 240 ротора 110 вращаются таким образом, что боковые поверхности 312 и 316 ротора находятся в непосредственной близости от сплошного лицевого участка ротора 240.

Инжектируемый воздух 250 для управления сопротивлением пограничного слоя и тем самым аэродинамическим сопротивлением подается через множество отверстий 252 на наружном участке 254 поверхности 312 и на наружном участке 256 поверхности 316 в направлении к входной боковой или выходной боковой поверхности ротора. Воздух 250 соударяется с лицевой стороной ротора 240 и затем выходит наружу, охлаждая как колпачковые сегменты ротора 116, так и тяговый модуль 118.

Адекватная скорость протекания воздуха через инжекционные отверстия пограничного слоя 252 легко может быть определена специалистами.

Конструкция ротора 110 и материалы, использованные для его изготовления, являются критичными по причине центробежных нагрузок, создаваемых за счет предельных скоростей, на которых вращается ротор. В предлагаемой энергоустановке предумотрено оптимальное вращение ротора 110 в диапазоне скоростей от 10000 до 20000 об/мин. Недавно разработанные композитные материалы с металлической матрицей обеспечивают приемлемые удельные характеристики прочности и могут работать при требуемых нагрузках. Границы безопасности при использовании таких материалов могут быть увеличены за счет увеличения отношения конусности материала, причем при использовании такого решения становится возможным использование других материалов и конструкций, в том числе композитных устройств из углерода. Преимущественно для сведения к минимуму действующей нагрузки до ее практически приемлемой величины блок ротора должен быть изготовлен из высокопрочных материалов такой формы, которая имеет большое отношение конусности. Это в основном означает, что на участках с увеличенным радиусом (более удаленых от оси вращения) блок ротора становится все более тонким. Фундаментально, уменьшение вращающейся массы приводит к снижению рабочих напряжений в центре вращения.

Обратимся теперь к рассмотрению фиг.13 и 14, на которых показана энергоустановка в соответствии с настоящим изобретением в сочетании с оборудованием, необходимым для производства энергии. Всасываемый воздух 182 подается, как это описано ранее, при помощи вентилятора F через стенку W турбинного отделения, а топливо потребляется тяговым модулем 118 для обеспечения тяги для вращения вала 108. Вал 108 действует обычным образом для передачи механической мощности к первичному редуктору 400. Редуктор 400 снижает скорость выходного вала 108 до существенно более низкого уровня. На фиг.13 и 14 показано, что первичный редуктор 400 подключен при помощи вала 402 к первичному электрическому генератору 404, предназначенному для выработки электрической энергии и ее передачи в электрическую сеть или к электрической нагрузке. Однако вал 402 может быть непосредственно соединен с устройством для осуществления желательной механической работы.

Вторичный редуктор 410 от паровой турбины 410 также подключен при помощи вала 406 к генератору 404.

На фиг.12 и 13 показано также использование выхлопных газов 210 от модулей 118 в системе комбинированного производства тепловой и электрической энергии. Показано, что выхлопные газы поступают обычным образом в канал выхлопных газов 430 после разделения при помощи сухого ножевого краевого разделителя 431. Канал выхлопных газов 430 главным образом охвачен и закрыт с боковой стороны воздушной камерой 350. Выхлопные газы 210 направляются слегка наружу в направлении второй боковой стенки корпуса 432 за счет ротационного движения тяговых модулей ПВРД и за счет определенного направления их вектора выхлопа, и накапливаются в основном в канале выхлопных газов 430 без существенного его охлаждения за счет перемешивания с потоком подаваемого воздуха, проходящего через камеру 350. Выхлопные газы направляются через канал 430 к теплообменнику 440, в котором осуществляется циркуляция вторичной рабочей жидкости или охладителя 442. Обычно рабочей жидкостью 442 является вода. Вода может быть нагрета с образованием пара высокого давления, который после этого может быть использован: (а) для привода паровой турбины, в том числе для осуществления работы на валу или для привода электрического генератора; или (б) в качестве теплоты процесса. Горячие выхлопные газы 210 от модулей 118 направляются к теплообменнику 440 и протекают через него, в результате чего нагревается содержащаяся в нем жидкость 442. Удобно проектировать систему теплообменника 440 в виде котла, что позволяет изменять состояние жидкости 442 при нагревании, например превращать воду в пар, при этом выходящий наружу поток охладителя становится потоком, подходящим для использования при нагревании или в механических применениях, когда, например, пар подается на паровую турбину 410 для создания работы на валу, а затем поступает в конденсор 452 перед тем, как вернуться по линии жидкости R в теплообменник через насос 454. Вал турбины 460 может быть пропущен через редуктор 462 для получения работы на валу в электрическом генераторе 404.

Обратимся теперь к рассмотрению фиг.11 и 12, на которых показан пример выполнения желательной для запуска внутренней ударной конструкции в тяговом модуле 118, причем входной поток должен быть ускорен до числа Маха, превышающего проектное число Маха, а затем уменьшен после запуска до проектного числа Маха, или же зона горловины должна быть временно увеличена для "поглощения" ударной конструкции (структуры), в результате чего осуществляется запуск. В зависимости от степени сжатия и числа Маха может стать невозможным увеличение числа Маха входного потока до достаточно высокого уровня, чтобы осуществить запуск на входе.

Однако в соответствии с настоящим изобретением разработан альтернативный механизм с переменной геометрией, позволяющий уменьшить сечение воздушного потока через модуль 118, в результате чего обеспечивается запуск при меньших числах Маха.

Как это показано на фиг.11 и 12, ряд кольцевых запорных клапанов 146 с переменным положением предусмотрен вокруг кромки периферической стенки 106. При запуске кольцевые запорные клапаны 146 открыты в направлении стрелки 602 (фиг. 12) с образованием зазора 603 так, что часть поступающего воздуха, который прижимается к поверхности стенки 105, может выходить наружу в направлении стрелок 604 и 606. Уникальный бескорпусной тяговый модуль 118 позволяет осуществлять такое истечение воздуха в направлении стрелок 604 и 606. После "поглощения" модулем 118 впускной ударной конструкции запорные клапаны 146 могут быть затем закрыты при помощи исполнительного устройства 610, как это показано на фиг.11, где изображено гидравлическое исполнительное устройство 610 с валом 612, закрепленное на кронштейне 614. Кольцевой запорный клапан (клапаны) оперативно расположен вдоль кольцевого участка стационарной периферической стенки, в положении радиально снаружи и в непосредственной близости от модулей ПВРД в ходе их вращения. Кольцевой запорный клапан (клапаны) приспособлен для перемещения из (а) открытого положения, в котором порция воздуха выше по течению потока относительно модулей ПВРД скорее вытекает через указанный кольцевой запорный клапан, а не сжимается в модулях ПВРД, в (b) закрытое положение, в котором главным образом отсутствует истечение воздуха через указанный клапан. Таким образом, предусмотрены несколько выпускных каналов для обеспечения сообщения между впуском воздуха 305 и внешним местоположением снятия давления, которые расположены снаружи от модулей ПВРД 118. Может быть использовано любое подходящее для решения указанной задачи механическое, электрическое или гидравлическое исполнительное устройство.

Тяговое усилие, создаваемое тяговыми модулями ПВРД, является важной частью полных выходных уровней мощности энергоустановки, поэтому тяга модулей ПВРД определяет полную производительность энергоустановки. Уровни тяги модулей ПВРД и полные выходные уровни мощности энергоустановки растут в прямой зависимости от массы, захваченной и обработанной тяговым модулем. Так, например, увеличение вдвое входного поперечного сечения и захвата массы приводит к удвоению генерируемого тягового усилия и в результате к увеличению в два раза выходной мощности системы.

Температура камеры сгорания является критичным фактором, когда она изменяется при изменении положения дроссельной заслонки. Температура камеры сгорания должна быть сбалансирована (выбираться с учетом) с объемом подачи воздуха и с выбранными материалами тягового модуля так, чтобы поддерживать структурную целостность стенок камеры сгорания. Для удовлетворения этому проектному требованию используют литые камеры сгорания из карбида кремня, как это показано на фиг.8 и 9. Преимущественно камеры сгорания из карбида кремния содержат сменную вставку из литого монолитного карбида кремния. Указанная камера сгорания изготовлена из желательного жаропрочного материала, выбранного из группы, которая включает в себя обработанный горячим изостатическим прессованием оксид алюминия, нитрид кремния, диоксид циркония, оксид бериллия и карбид кремния. В идеальном случае камера сгорания модуля 118 изготовлена в виде монолитной цельной отливки.

Наконец, даже при использовании высоких температур сгорания предложенная конструкция имеет чрезвычайно низкие выбросы оксида азота. Это происходит по причине короткого времени пребывания топлива при высоких температурах сгорания и за счет очень хорошего перемешивания топлива. Время пребывания зависит от различных проектных условий, однако в показанной конструкции ожидается относительно малый поток с временем пребывания 0,24 мкс. Впрыснутое топливо полностью перемешивается за счет ударного фронта, а хорошо перемешанный фронт воздух/топливо поступает в камеру сгорания 118. Указанная техника предварительного перемешивания с использованием взаимодействия этого ударно-пограничного слоя обеспечивает практически полное предварительное перемешивание и малый выброс оксидов азота. Так, например, выброс диоксида азота ограничен за счет уменьшения размера в высокой степени не равновесных зон со свободными радикалами в камере сгорания. Ожидается выброс NO менее 5 млн-1 или EI менее 0,5 граммов диоксида азота на килограмм топлива.

Описанные выше способ и устройство для выработки механической, электрической и тепловой энергии обеспечивают создание, компактной и дешевой энергоустановки, которая может быть легко сконструирована. Выходная энергия этой энергоустановки может быть использована в сочетании с существующими системами выработки энергии, при существенном уменьшении вредных выбросов за счет сжигания полностью сгорающего топлива. Более того, с учетом повышения кпд потребляется существенно меньшее количество топлива на производство единицы механической, электрической или тепловой энергии.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения. Несмотря на то, что были достигнуты указанные выше задачи, включая и те, которые стали ясны из предшествующего описания, следует иметь в виду, что настоящее изобретение может быть осуществлено и в других специфических формах, не выходя за рамки его основных характеристик. Например, несмотря на то, что в предпочтительном варианте используется конфигурация с конусным диском, могут быть использованы и другие варианты, такие как строенный и счетверенный ротор (с тремя или четырьмя "спицами", идущими от центральной ступицы). Следует также иметь в виду, что ротор не обязательно должен быть симметричным, как это показано, например, на фиг. 7, а может иметь переменный радиус для размещения тягового модуля 118.

Устройство для выработки энергии механической и электрической включает в себя впускную конструкцию, обеспечивающую впуск и выпуск воздуха, предназначенного для сжигания топлива в камере сгорания с реактивными соплами, ротор с осью вращения, вытянутый радиально наружу от указанной оси вращения к внешнему его концу и приспособленный для вращения относительно указанной оси вращения, стационарную периферическую стенку, расположенную радиально снаружи внешнего конца ротора, модули ПВРД. Модули ПВРД включают в себя вращающийся участок, закрепленный на внешнем конце указанного ротора, приводящий во вращение вал, идущий вдоль указанной оси вращения, и стационарный участок периферической стенки. Вращающийся участок одного или каждого из нескольких модулей ПВРД и стационарный участок периферической стенки взаимодействуют для сжатия между ними порции воздуха, окисления подводимого топлива и развития тягового усилия рабочими газами для поворота указанного ротора. Изобретение позволяет создать энергоустановку с приводом от ПВРД, которая способна выдерживать напряжения и деформации, возникающие при высоких скоростях вращения, в результате чего обеспечивается надежное производство электроэнергии при высоком кпд. 4 с. и 42 з.п. ф-лы, 14 ил.

| СТЕКЛОБЛОЧНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ-ЭЛЕКТРОГЕНЕРАТОР | 2015 |

|

RU2592938C1 |

| Реактивная турбина внутреннего горения | 1931 |

|

SU31718A1 |

| Реактивная турбина внутреннего горения | 1935 |

|

SU45139A1 |

| МНОГОСТУПЕНЧАТАЯ ПАРОВАЯ ТУРБИНА ДЛЯ ГЕНЕРИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ | 2015 |

|

RU2709895C2 |

| US 3118277 А, 21.01.1964. | |||

Авторы

Даты

2003-02-20—Публикация

1996-06-07—Подача