Изобретение относится к области теплоэнергетики, а непосредственно к способу автоматической газоимпульсной очистки поверхностей нагрева.

Из авт. св. 1680752, кл. F 28 G 7/00, 1991 г. известен способ газоимпульсной очистки поверхностей нагрева, включающий волновое и термогазодинамическое воздействие на поверхности нагрева ударными и акустическими волнами, генерируемыми при взрывном горении ограниченного объема газовоздушной смеси в импульсных камерах. Недостатком этого способа является отсутствие автоматизации операций слива конденсата из системы, продувки системы воздухом, продувки трубопровода подачи газа, работы импульсных камер, недостаточная эффективность способа.

Из "Руководящих указаний по проектированию, монтажу и наладке устройств газоимпульсной очистки" СПО СОЮЗЭНЕРГО, Москва, 1980 г., с.28, 39 известен способ автоматической газоимпульсной очистки, включающий продувку пламепроводов воздухом, продувку трубопровода подачи газа, дополнение импульсных камер газовоздушной смесью, осуществление взрывов газовоздушной смеси в импульсных камерах заданное количество раз и с заданным интервалом времени. В данном решении также не обеспечивается достаточная автоматизация газоимпульсной очистки поверхности нагрева.

Заявленное изобретение решает задачу повышения эффективности очистки и более полной автоматизации газоимпульсной очистки поверхности нагрева.

Поставленная задача решается тем, что в способе автоматической газоимпульсной очистки, включающем продувку пламепроводов воздухом, продувку трубопровода подачи газа, заполнение импульсных камер газовоздушной смесью, осуществление взрывов газовоздушной смеси в импульсных камерах заданное количество раз с заданным интервалом времени, согласно изобретению первоначально измеряют уровень конденсата в демпфере и при достижении заданного уровня конденсата осуществляют последовательно с заданным интервалом времени слив конденсата с каждой линии пламепроводов, измеряют температуру уходящих газов и при достижении заданного максимального значения и удержании его в течение заданного времени осуществляют последовательную продувку воздухом пламепроводов и после завершения продувки последнего пламепровода в течение заданного времени осуществляют продувку трубопровода подачи газа, измеряют давление газа в трубопроводе подачи газа и при соответствии давления газа заданному в демпфере для каждой импульсной камеры производят высоковольтные разряды с паузой между разрядами, достаточными для заполнения импульсной камеры газовоздушной смесью, причем после каждого взрыва газовоздушной смеси в импульсной камере сравнивают фактическое и заданное количество взрывов, и если разница фактического и заданного количества взрывов в импульсной камере превышает заданное значение, то взрывы прекращают и происходит аварийная остановка газоимпульсной системы.

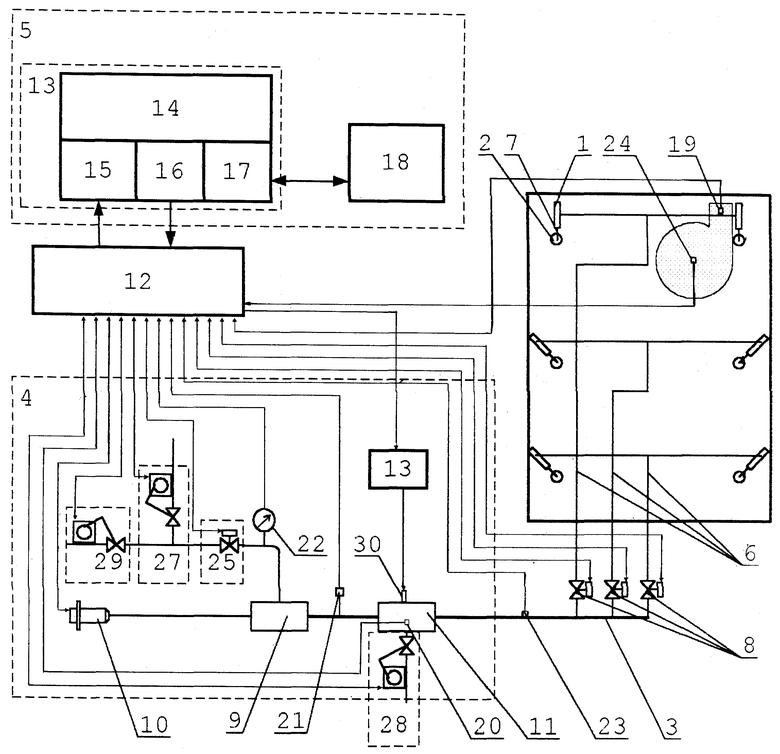

На чертеже изображена структурная схема устройства автоматической газоимпульсной очистки поверхностей нагрева.

Способ автоматической газоимпульсной очистки заключается в том, что первоначально измеряют уровень конденсата в демпфере 11. При достижении заданного уровня конденсата осуществляют последовательно слив конденсата с каждой линии пламепроводов 6.

Посредством термопары 19 измеряют температуру уходящих газов за котлом при работающем дымососе. При достижении заданного максимального значения температуры уходящих газов и удержании этого значения в течение заданного времени начинают последовательную продувку воздухом каждой линии пламепроводов 6.

После завершения продувки воздухом пламепроводов 6 в течение заданного времени осуществляют продувку трубопровода подачи газа через продувочную свечу 27.

После этого измеряют давление газа в трубопроводе подачи газа датчиком давления 22. При соответствии заданному давлению в демпфере 11 для каждой импульсной камеры 1 при помощи высоковольтных разрядов с паузой между разрядами, достаточной для заполнения импульсных камер 1 газовоздушной смесью, происходит ее воспламенение с последующим взрывом в импульсных камерах 1.

Количество взрывов в каждой импульсной камере является достаточным для очистки поверхностей нагрева, причем после каждого взрыва газовоздушной смеси в импульсных камерах 1 сравнивается фактическое и заданное количество взрывов.

Если разность фактического и заданного количества взрывов в импульсных камерах 1 превышает заданное значение, то взрывы прекращают, если этого не происходит, то взрывы в данной импульсной камере осуществляются заданное количество раз и с заданным интервалом времени, после чего аналогичным образом осуществляются взрывы в следующей импульсной камере.

Управление процессом автоматической газоимпульсной очистки осуществляют посредством комплекса управления автоматической системой газоимпульсной очистки, состоящего из блока контроллера 5, включающего в себя процессорный модуль 14, модуль ввода 15, модуль вывода 16, модуль связи 17 с терминалом 18, и терминала 18. Модуль ввода 15 обеспечивает прием сигналов от термопары 19, измеряющей температуру уходящих газов, датчика уровня конденсата 20 в демпфере 11, датчика взрывов 21, датчика давления газа 22 в трубопроводе подачи газа, датчиков 23 температуры коллектора 3 датчиком 24 пуска дымососа. Модуль вывода 16 предназначен для выдачи управляющих сигналов на исполнительные механизмы устройства автоматической газоимпульсной очистки: клапаны 8 на смесепроводах 6, клапан подачи газа 25, вентиль подачи газа 29, вентиль продувочной свечи 27, вентиль слива конденсата 28, дутьевой вентилятор 10, высоковольтный блок 26.

Если температура коллектора 3 превышает заданное значение, то осуществляется аварийная остановка процесса газоимпульсной очистки.

Предложенный способ автоматической газоимпульсной очистки по сравнению с известными аналогичными способами обеспечивает высокую степень автоматизации, отсутствие "мертвых зон" при очистке, волновое и термогазодинамическое воздействие и акустические волны, генеририруемые импульсными камерами и распространяющиеся во все точки газохода котла, равномерную очистку поверхностей нагрева, простоту реализации способа, повышение коэффициента полезного действия котлов, повышение эффективности очистки.

Предложенный способ автоматической газоимпульсной очистки поверхностей нагрева проверен на опытах образца котлов различного типа и показал высокую надежность и эффективность по сравнению с известными способами.

В настоящее время в России, странах СНГ, Прибалтики, за рубежом имеется существенная потребность в реализации современных способов газоимпульсной очистки поверхностей нагрева для котлов различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА КАМЕР КОНВЕКЦИИ НЕФТЕНАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ | 2007 |

|

RU2358220C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2008 |

|

RU2460956C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2520446C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 1995 |

|

RU2094728C1 |

| СПОСОБ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ НАГРЕВА | 1993 |

|

RU2072493C1 |

| Электрозапальник | 1990 |

|

SU1746144A1 |

| СИСТЕМА УПРАВЛЕНИЯ ОЧИСКОЙ ПОВЕРХНОСТЕЙ НАГРЕВА | 1992 |

|

RU2054151C1 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2008 |

|

RU2395776C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА ЖАРОТРУБНЫХ И ГАЗОТРУБНЫХ КОТЛОВ | 2012 |

|

RU2504724C1 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2004 |

|

RU2340856C2 |

Изобретение относится к области теплоэнергетики, для автоматической газоимпульсной очистки поверхностей нагрева. Изобретение решает задачу более полной автоматизации газоимпульсной очистки поверхностей нагрева, повышение эффективности очистки. Способ автоматической газоимпульсной очистки поверхностей включает первоначально измерение уровня конденсата в демпфере, слив конденсата с пламепроводов, продувку пламепроводов воздухом, продувку трубопровода подачи газа, заполнение импульсных камер газовоздушной смесью, осуществление взрывов газовоздушной смеси в импульсных камерах. После достижения заданного уровня конденсата осуществляют последовательно с заданным интервалом времени слив конденсата с каждой линии пламепроводов. Затем измеряют температуру уходящих газов и при достижении заданного максимального значения и удержании его в течение заданного времени осуществляют последовательную продувку воздухом пламепроводов. После завершения продувки последнего пламепровода в течение заданного времени осуществляют продувку трубопопровода подачи газа, измеряют давление газа в трубопроводе подачи газа и при соответствии давления газа заданному в демпфере для каждой импульсной камеры производят высоковольтные разряды с паузой между разрядами, достаточными для заполнения импульсной камеры газовоздушной смесью. После каждого взрыва газовоздушной смеси в импульсной камере сравнивается фактическое и заданное количество взрывов, и если разница фактического и заданного количества взрывов в импульсной камере превышает заданное значение, то взрывы прекращают и происходит аварийная остановка газоимпульсной системы. 1 ил.

Способ автоматической газоимпульсной очистки, включающий продувку пламепроводов воздухом, продувку трубопровода подачи газа, заполнение импульсных камер газовоздушной смесью, осуществление взрывов газовоздушной смеси в импульсных камерах заданное количество раз и с заданным интервалом времени, отличающийся тем, что первоначально измеряют уровень конденсата в демпфере и при достижении заданного уровня конденсата осуществляют последовательно с заданным интервалом времени слив конденсата с каждой линии пламепроводов, измеряют температуру уходящих газов и при достижении заданного максимального значения и удержании его в течение заданного времени осуществляют последовательную продувку воздухом пламепроводов и после завершения продувки последнего пламепровода в течение заданного времени осуществляют продувку трубопровода подачи газа, измеряют давление газа в трубопроводе подачи газа и при соответствии давления газа заданному в демпфере, для каждой импульсной камеры, производят высоковольтные разряды с паузой между разрядами, достаточными для заполнения импульсной камеры газовоздушной смесью, причем после каждого взрыва газовоздушной смеси в импульсной камере сравнивается фактическое и заданное количество взрывов, и если разница фактического и заданного количества взрывов в импульсной камере превышает заданное значение, то взрывы прекращают и происходит аварийная остановка газоимпульсной системы.

| Руководящие указания по проектированию, монтажу и наладке устройств газоимпульсной очистки | |||

| - М.: СПО СОЮЗЭНЕРГО, 1980, с.38, 39 | |||

| Система импульсной очистки | 1989 |

|

SU1807304A1 |

| SU 797471 А, 26.01.1981 | |||

| Устройство для импульсной очистки поверхностей нагрева котлов от наружных отложений | 1981 |

|

SU996843A1 |

Авторы

Даты

2003-02-20—Публикация

1999-06-04—Подача