Изобретение относится к области энергетики, а непосредственно к способу очистки технологических поверхностей (электрофильтров, скрубберов, бункеров, силосов), теплообменных поверхностей энергетического оборудования (котлов, промышленных печей), и может быть использовано для разрушения и удаления скоплений и отложений твердых, связанных и сыпучих материалов, образующихся в производственных и природных условиях (в процессе строительства, транспортирования, лавинообразования и др.).

Известен способ газоимпульсной очистки поверхностей нагрева, осуществляемый посредством устройства автоматической газоимпульсной очистки поверхностей нагрева, включающего импульсные камеры, соединенные смесепроводами с распределительным коллектором, а посредством выхлопных патрубков сопловых блоков - с газоходом котла, узел подготовки газовоздушной смеси, соединенный посредством патрубка с распределительным коллектором, линией подачи воздуха через кран - с источником воздуха и через электроприводной клапан газа, кран и электромагнитный клапан - с источником газа, комплекс управления газоимпульсной очисткой, соединенный электрическими цепями с запальным устройством, датчиком температуры, источником воздуха, электроприводным клапаном газа и электромагнитным клапаном газа, при этом распределительный коллектор размещен ниже узла подготовки газовоздушной смеси и выше импульсных камер, а на линии подачи воздуха от источника воздуха установлено реле давления, связанное электрической цепью с комплексом управления газоимпульсной очисткой, а выхлопные патрубки сопловых блоков соединены с постоянно действующим источником воздуха (RU 113681, МПК B08B 5/00, опубликован 27.02.2012, бюллетень №6).

Основным недостатком этого способа является недостаточная мощность импульсных камер ограниченного объема для эффективной очистки крупногабаритных топок и конвективных газоходов котлов, технологических аппаратов от твердых шлаковых отложений из-за их удаленности от зон интенсивного шлакования, а также необходимость постоянно работающего источника воздуха для его подачи в выхлопные патрубки импульсных камер.

Известен способ расшлаковки топок и очистки конвективных поверхностей нагрева энергетических котлов, поверхностей скрубберов, бункеров и золоуловителей от шлаковых отложений с помощью твердых взрывчатых веществ, которые дозированно размещают в местах, требующих очистки. В качестве взрывчатых веществ применяется динамит, бинарные взрывчатые смеси и детонационные шнуры. При их срабатывании процесс очистки осуществляется за счет комбинированного воздействия ударных волн, акустических колебаний и вибрации поверхностей (Мировая электроэнергетика. №1, 1997 г., стр.34-36).

Основным недостатком этого способа является то, что твердые взрывчатые вещества обладают большой взрывной энергией (скорость ударной волны около 7000 м/с), поэтому заряды должны быть рассчитаны с большой точностью, во избежание возможных разрушений поверхностей очищаемого оборудования, что существенно ограничивает сферу применения этого способа очистки. Кроме того, применение твердых взрывчатых веществ создает большие трудности при очистке действующего оборудования.

Известен способ газоимпульсной очистки поверхностей нагрева котлов, включающий осуществление взрывного горения газовоздушной смеси в металлических импульсных камерах ограниченного объема, устанавливаемых снаружи очищаемого оборудования и сообщающихся с очищаемым оборудованием выхлопными патрубками, через которые энергия взрыва в виде ударных волн, звуковых колебаний, продуктов сгорания направляется к очищаемым поверхностям (Руководящие указания по проектированию, монтажу и наладке устройств газоимпульсной очистки. СПО Союзэнерго, Москва, 1980 г., стр.28-39).

Основным недостатком этого способа является недостаточная мощность взрывной энергии для разрушения твердых шлаковых отложений при очистке крупногабаритных технологических аппаратов, топок и конвективных поверхностей нагрева котлов, находящихся в зоне шлакования из-за ограниченных объемов импульсных камер и их удаленности от зон шлакования при наружной установке на очищаемом оборудовании.

Известно устройство для очистки внутренних поверхностей химических боеприпасов, в котором камера сгорания представляет собой тонкостенную полимерную оболочку цилиндрической формы, заполненную пиротехническим составом, в торцевой части которой размещен электровоспламенитель системы инициирования, а топливный заряд выполнен из пиротехнического состава (RU 50120 U1, B08B 9/08, F28G 11/00, опубликован 27.12.2005).

Недостатком известного устройства является то, что оболочка имеет цилиндрическую форму, т.е. не может быть сложена или свернута, выполнена из полимерного материала и заполнена пиротехническим составом (например, порохом), что исключает использование данного устройства для очистки поверхностей нагрева энерготехнологического оборудования, работающих в зоне температур до 1000°C, т.к. оболочка из полимерного материала мгновенно разрушается под действием высокой температуры, а пиротехнический заряд сгорит самопроизвольно, в результате чего не происходит инициирования взрыва пиротехнического заряда, а следовательно, не образуется ударная волна, которая должна воздействовать на очищаемые поверхности нагрева и вызывать эффект очистки. Кроме того, пиротехнические заряды обладают намного большей по сравнению с газовоздушными смесями энергией взрыва, что не позволяет использовать эти устройства для очистки поверхностей при нормальных условиях из-за опасности их повреждения.

Известно устройство для очистки поверхностей нагрева, содержащее сообщенные между собой смеситель с патрубками для подвода газа и воздуха, запальную камеру с запальником, соединенную посредством трубопровода с ударной камерой, имеющей выхлопное сопло, в котором ударная камера выполнена в виде одной или двух заглушенных с обоих торцов разомкнутых обечаек, выхлопное сопло образовано кромками разомкнутых частей обечаек, а трубопровод, соединяющий ударную и запальную камеры, выполнен перфорированным и размещен по продольной оси ударной камеры, при этом обечайка ударной камеры может быть выполнена спиралеобразной и может быть установлена с возможностью поворота вокруг продольной или поперечной оси камеры. Кроме того, обечайки ударной камеры могут быть выполнены цилиндрическими, размещены соосно, при этом их разомкнутые части расположены оппозитно или выполнены спиралеобразными, расположены осесимметрично, а их разомкнутые части направлены противоположно (RU 2024815, МПК F28G 7/00, опубликовано 15.12.1994).

Это известное устройство является наиболее близким к заявляемому и принято за прототип.

Недостатком известного устройства является то, что оно имеет жесткую обечайку, что исключает возможность складывания, сворачивания, сминания в компактный пакет для доставки к месту производства взрыва через существующие лючки к очищаемым поверхностям действующего оборудования. При этом жесткая обечайка может быть установлена только стационарно на очищаемом оборудовании. Кроме того, наличие выхлопного сопла не позволяет осуществить максимальное заполнение объема камеры сгорания взрывчатой смесью, приводит к потерям смеси.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном способе совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет, за счет использования камеры сгорания из газоплотного и термостойкого пластикового пакета без выхлопного патрубка, осуществлять максимальное заполнение объема камеры сгорания, регулировать мощность взрыва за счет изменения прочности оболочки пластикового пакета, который можно складывать, сворачивать, сминать, осуществлять направленный взрыв за счет ослабления прочности оболочки пластикового пакета, достигать максимально возможной мощности взрыва за счет отсутствия утечки газовоздушной смеси и потерь давления при осуществлении взрывного горения. Использование камеры сгорания из газоплотного и термостойкого пластикового пакета позволяет легко доставлять ее к месту взрыва, размещать оболочку пластикового пакета в зоне осуществления очистки, соединять с источниками горючего газа и окислителя.

Предложен способ очистки поверхностей энерготехнологического оборудования, включающий доставку взрывчатого вещества, состоящего из горючего газа, например пропана, метана, водорода и их смесей, и окислителя, например воздуха или кислорода, к месту взрыва, дозировку количества взрывчатого вещества, дистанционное инициирование взрыва при помощи запального устройства, при этом взрывчатое вещество заключают в пластиковый пакет, доставляемый к месту производства взрыва. Кроме того, для охлаждения оболочки пластикового пакета и усиления действия взрыва, пластиковый пакет частично заполняют жидкими и твердыми веществами, а для осуществления направленного взрыва ослабляют прочность оболочки пластикового пакета.

Заявляемый способ решает задачу очистки крупногабаритных топок и конвективных поверхностей нагрева, котлов, расположенных в зоне шлакования, а также очистки технологических поверхностей от твердых, слежавшихся и сыпучих отложений за счет дозировки количества взрывчатого вещества, состоящего из горючего газа (например, пропана, метана, водорода и их смесей) и окислителя (воздуха, кислорода), заключенного в пластиковый пакет, при этом образование взрывчатой смеси осуществляют непосредственно перед производством взрыва, после доставки пластикового пакета к месту взрыва, а инициирование взрыва производят дистанционно после заполнения пластикового пакета взрывчатой смесью. При этом оболочку соединяют трубопроводом с источником газовоздушной смеси (смесителем) и запальным устройством. За счет доставки пластикового пакета с взрывчатой смесью непосредственно к месту, требующему очистки, достигается максимальный эффект при осуществлении взрыва. Пластиковый пакет также может быть соединен трубопроводами с автономными дозированными источниками горючего газа и окислителя (воздуха, кислорода), при этом взрывчатая смесь образуется внутри пластикового пакета после доставки его к месту взрыва, при заполнении которой срабатывает запальное устройство, инициирующее взрывное горение смеси, что позволяет устанавливать оболочку в местах, где отсутствуют стационарные источники газа и окислителя. Автономные дозированные источники горючего газа и окислителя можно размещать внутри пластикового пакета, который при доставке его к месту взрыва заполняют взрывчатой смесью, после чего срабатывает запальное устройство, инициирующее взрывное горение смеси, что позволяет использовать пластиковый пакет в малодоступных местах.

Предлагаемый способ иллюстрируется чертежами, где проиллюстрированы:

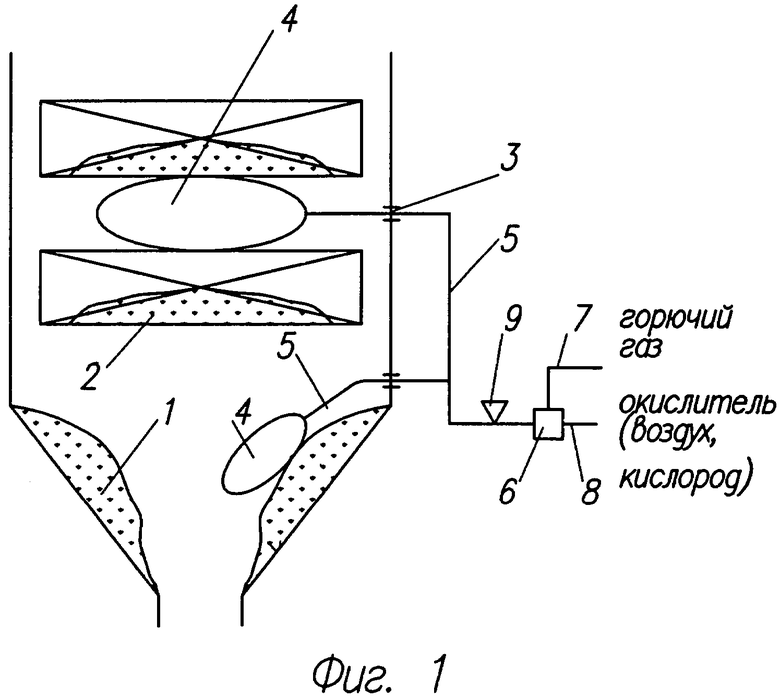

- на фиг.1 - способ очистки топочной камеры и конвективных поверхностей котла;

- на фиг.2 - способ очистки поверхностей с использованием дозированных автономных источников газа и окислителя;

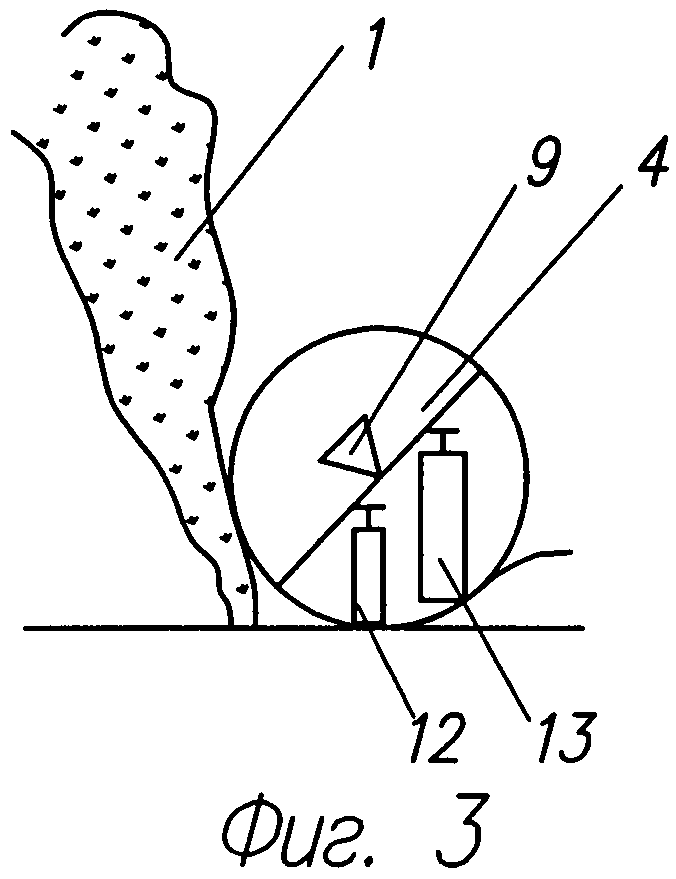

- на фиг.3 - способ очистки природных и производственных поверхностей.

Способ очистки поверхностей энерготехнологического оборудования (фиг.1) заключается в том, что в зашлакованную зону топочной камеры 1 и к очагам шлакования конвективных поверхностей котла 2 через люки 3 на места производства взрыва доставляют пластиковый пакет 4, соединенный трубопроводами (смесепроводами) 5 со смесителем 6, в который подают горючий газ по патрубку 7 и окислитель (воздух или кислород) по патрубку 8. После заполнения пластикового пакета 4 взрывчатой смесью подают напряжение на запальное устройство 9, которое поджигает смесь в смесепроводах (пламепроводах) 5 и пламя, двигаясь по смесепроводам, осуществляет дистанционное воспламенение взрывчатой смеси, заполнившей пластиковый пакет 4. Происходит взрывное горение смеси с разрушением пластикового пакета. Образовавшиеся в результате взрыва ударные волны и акустические колебания разрушают и удаляют отложения с очищаемых поверхностей. При этом в момент подачи напряжения на запальное устройство 9 прекращают подачу газа и воздуха в смеситель 6.

В случае отсутствия (фиг.2) стационарных источников горючего газа и окислителя (воздуха, кислорода) пластиковый пакет 4 присоединяют трубопроводами 10, и к дозированным автономным источникам (баллонам) газа 12, и окислителю 13, при этом, после доставки к месту производства взрыва, взрывчатая смесь образуется внутри пластикового пакета, после заполнения которой срабатывает запальное устройство 9 и зажигает смесь, после чего происходит взрывное горение смеси с разрушением пластикового пакета 4 и образованием ударных и акустических волн, очищающих поверхности от массы отложений или слежавшихся сыпучих материалов.

Для применения, например, с целью сброса скопления материалов 1 в малодоступных местах (фиг.3) автономные источники газа 12 и окислителя 13, запальное устройство 9 размещают внутри пластикового пакета 4, при этом, после ее доставки на место взрыва, осуществляют заполнение пластикового пакета взрывчатой смесью, после чего происходит срабатывание запального устройства 9, инициирующее взрывное горение смеси с разрушением оболочки пластикового пакета и образованием ударных и акустических волн, разрушающих и удаляющих массу материала (например, сброс снежных лавин в горной местности). При этом для усиления действия и охлаждения оболочки пластикового пакета 4 внутри пластикового пакета 4 могут содержаться различные жидкие и твердые вещества. Кроме того, для осуществления направленного взрыва прочность пластикового пакета 4 может быть искусственно ослаблена.

В заявленном способе признак “оболочка в виде пластикового пакета” является существенным и предполагает оболочку из газоплотного и термостойкого материала, который можно складывать, сворачивать и сминать. Оболочка из данного материала сминается под собственным весом и может быть свернута или сложена в виде компактного пакета или контейнера для возможности размещения ее внутри действующего энерготехнологического агрегата через существующие лючки, после чего оболочка через соединительный трубопровод (гибкий шланг) заполняется горючей газовоздушной смесью от источника образования газовоздушной смеси. В процессе заполнения оболочка раскладывается, разворачивается и многократно увеличивает свой объем по сравнению с ее объемом в исходном состоянии (сложенном, свернутом). При этом объем заполнения дозируется в зависимости от степени загрязнения поверхностей. На фиг.1, 2, 3 заявленного способа оболочки из газоплотного и термостойкого материала показаны в заполненном состоянии, перед инициированием взрыва, при этом на фиг.1 показаны заполненные оболочки 4 из термостойкого мягкого материала, которые в исходном (сложенном) состоянии были через лючки 3 размещены внутри действующего энерготехнологического агрегата. При необходимости для охлаждения оболочки используется жидкость (например, вода).

Из вышеизложенного следует, что в отличие от заявленного способа противопоставляемые устройства не могут быть применены для очистки технологических поверхностей и теплообменных поверхностей энергетического оборудования, так как не обладают существенными признаками заявленного способа - пластиковый пакет, позволяющий осуществить максимальное заполнение объема камеры сгорания, регулировать мощность взрыва. Данный способ был опробован на стенде ОАО «НПО ЦКТИ» (инв. №08903). Опытная (стендовая) установка состояла из источника воздуха (вентилятор), источника горючего газа (баллон с пропанобутановой смесью), смесителя, запального устройства с автоматической свечой зажигания, смесепровода (пламепровода), пластикового пакета емкостью около 10 литров, закрепленного к выходному концу смесепровода. В процессе опробования давление газа перед смесителем составляло около 1 кгс/см2, давление воздуха было около 600 кгс/м2, время заполнения термопакета горючей смесью составляло около 5 с. После заполнения пластикового пакета газовоздушной смесью было подано высокое напряжение на свечу зажигания. Произошло воспламенение газовоздушной смеси в смесепроводе, пламя по смесепроводу (пламепроводу) поступило в пластиковый пакет и инициировало взрывное горение находящейся в нем газовоздушной смеси. В результате взрыва произошло разрушение оболочки пластикового пакета с образованием в окружающем объеме ударных и акустических волн, при этом уровень акустического давления на расстоянии 1,5 метра от места взрыва составил около 165 dB, что оказалось достаточным для полного или частичного разрушения и осыпания отложений с опытных образцов поверхностей, размещенных в зоне взрыва. Это свидетельствует о возможности эффективного использования этого способа для очистки поверхностей энерготехнологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТИ НАГРЕВА | 1999 |

|

RU2199069C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 1995 |

|

RU2094728C1 |

| Способ очистки поверхностей нагрева и установка для его осуществления | 1990 |

|

SU1816927A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 1992 |

|

RU2024815C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ВОЗДУШНОЙ УДАРНОЙ ВОЛНЫ | 2015 |

|

RU2603995C1 |

| Учебный лабораторный стенд для экспериментального определения концентрационных пределов распространения пламени по различным газовоздушным смесям | 2021 |

|

RU2769498C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252393C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЗРЫВАНИЯ ТВЕРДЫХ СКАЛЬНЫХ ПОРОД | 1996 |

|

RU2139991C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФИЛЬТРОВ СКВАЖИН | 1991 |

|

RU2018636C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА КАМЕР КОНВЕКЦИИ НЕФТЕНАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ | 2007 |

|

RU2358220C2 |

Изобретение относится к области энергетики, а именно к способу очистки технологических поверхностей (электрофильтров, скрубберов, бункеров, силосов), теплообменных поверхностей энергетического оборудования (котлов, промышленных печей), и может быть использовано для разрушения и удаления скоплений и отложений твердых, связанных и сыпучих материалов, образующихся в производственных и природных условиях. Способ очистки поверхностей энерготехнологического оборудования включает доставку взрывчатого вещества, состоящего из горючего газа, например пропана, метана, водорода и их смесей, и окислителя, например воздуха или кислорода, к месту взрыва, дозировку взрывчатого вещества, дистанционное инициирование взрыва, при этом взрывчатое вещество заключают в пластиковый пакет, доставляемый к месту производства взрыва. Изобретение обеспечивает максимальное заполнение объема камеры сгорания, регулирование мощности взрыва, достижение максимально возможной мощности взрыва за счет отсутствия утечки газовоздушной смеси и потерь давления при осуществлении взрывного горения, а также осуществление направленного взрыва за счет ослабления прочности оболочки. Использование камеры сгорания из мягкой оболочки позволяет легко доставлять ее к месту взрыва, размещать оболочку в зоне осуществления очистки, соединять с источниками горючего газа и окислителя. 2 з.п. ф-лы, 3 ил.

1. Способ очистки поверхностей энерготехнологического оборудования, включающий доставку взрывчатого вещества, состоящего из горючего газа, например пропана, метана, водорода и их смесей, и окислителя, например воздуха или кислорода, дозировку количества взрывчатого вещества, дистанционное инициирование взрыва при помощи запального устройства, отличающийся тем, что взрывчатое вещество заключают в пластиковый пакет, доставляемый к месту производства взрыва.

2. Способ по п.1, отличающийся тем, что для охлаждения пластикового пакета и усиления действия взрыва пластиковый пакет частично заполняют жидкими и твердыми веществами.

3. Способ по п.1, отличающийся тем, что для осуществления направленного взрыва ослабляют прочность оболочки пластикового пакета.

| УСТРОЙСТВО ДЛЯ ДЕЗАКТИВАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2152094C1 |

| Приспособление к автоматическому ткацкому станку для останова его при трехкратной подряд смены шпули | 1936 |

|

SU50120A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2146841C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2194322C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТИ НАГРЕВА | 1999 |

|

RU2199069C2 |

| УПРАВЛЯЕМЫЙ РЕАКТОР С ПОПЕРЕЧНЫМ ПОДМАГНИЧИВАНИЕМ | 0 |

|

SU185393A1 |

| Прибор для контроля режима спуска бурового инструмента | 1958 |

|

SU116663A1 |

Авторы

Даты

2014-06-27—Публикация

2012-10-15—Подача