Предлагаемое техническое решение относится к измерительной технике и может быть использовано в области аналитического приборостроения в бумажной, строительной, пищевой и других отраслях промышленности.

Известен способ определения коэффициента массопроводности и потенциалопроводности массопереноса (А.С. 174005, кл. G 01 k N 421, 951, 1965), заключающийся в импульсном увлажнении слоя материала и измерении на заданном расстоянии от этого слоя изменения влагосодержания материала во времени. Коэффициент массопроводности вычисляется по установленной зависимости.

Недостатком этого способа являются осуществление разрушающего контроля опытного образца при размещении датчиков во внутренних слоях исследуемого тела, большая трудоемкость метода при подготовке образцов, исключение возможности контроля массопроводности листовых и пленочных материалов, необходимость индивидуальной градуировки датчиков по каждому материалу.

Наиболее близким является способ определения коэффициента влагопроводности (DRYING TECHNOLOGY, 15 (2), 265-294 (1997)), заключающийся в увлажнении плоского образца в виде круга (т.е. создание равномерного начального распределения влаги в листовом исследуемом образце), организации интенсивной убыли влаги по краям образца путем приведения его в контакт со средой, имеющей отличное от образца влагосодержание, выполненной в виде кольца, измерении (сканировании) профилей распределения влажности внутри свободной части круга исследуемого образца от центра к периферии с помощью инфракрасного (ИК) сенсора, расчете искомого коэффициента по установленным зависимостям на основании данных предварительной градуировки ИК-сенсора по исследуемому материалу.

Недостатком этого способа являются большая трудоемкость метода из-за необходимости индивидуальной градуировки системы по каждому исследуемому материалу и использование эталонных образцов; использование в эксперименте образцов только определенной формы и размера, существенная зависимость получаемых данных от примесей в материале, его цвета и состояния поверхности, расстояния и угла измерения.

Техническая задача предлагаемого технического решения предполагает повышение оперативности эксперимента и обеспечения возможности неразрушающего контроля коэффициента влагопроводности листовых материалов.

Техническая задача достигается тем, что в способе определения коэффициента влагопроводности листовых капиллярно-пористых материалов (например, бумаги), включающем создание равномерного начального влагосодержания, приведение в соприкосновение поверхности образца со средой с отличным влагосодержанием от образца, снятии изменения сигнала от гальванического датчика (ЭДС), помещенного на образце на фиксированном расстоянии от области массообмена образца с источником массы и расчете коэффициента влагопроводности. В отличие от прототипа (DRYING TECHNOLOGY, 15 (2), 265-294 (1997)), осуществляют импульсное точечное соприкосновение источника влаги с поверхностью образца, располагают электроды гальванического преобразователя на поверхности контролируемого образца по концентрической окружности относительно точки соприкосновения источника массы с поверхностью, измеряют изменение ЭДС гальванического преобразователя во времени, рассчитывают коэффициент влагопроводности исследуемого материала без использования градуировочных зависимостей по установленной зависимости, что обеспечивает повышение оперативности определения коэффициента влагопроводности.

Сущность предлагаемого способа заключается в следующем: исследуемый листовой материал с равномерным начальным распределением влаги (в том числе и нулевым) помещают на плоскую подложку из не смачиваемого водой материала, например, фторопласта.

К поверхности образца прижимается зонд с импульсным точечным источником массы и расположенными на концентрических окружностях от источника электродами гальванического преобразователя (ГП). После подачи импульса влаги (мгновенного увлажнения точки поверхности образца) фиксируют изменение ЭДС ГП во времени.

Процесс распространения влаги в плоском листовом материале после нанесения такого импульса при условии расположения измерительных электродов на расстоянии r0>10h, где h - толщина исследуемого листового материала, описывается краевой задачей:

при -∞<x<+∞; -∞<y<+∞; τ≥0;

где

U - концентрация распределенного в твердой фазе вещества, кг/кг;

q - количество жидкой фазы, наносимое в течение импульса, кг;

х, у - пространственные координаты, м;

αm - влагопроводность, м2/c;

τ∈[0,∞] - время, с;

δ(x,y,τ) - дельта-функция Дирака;

при начальных и граничных условиях:

U(x,y,0)=0;

U --> 0 при |x|,|y| _→ ∞; (- условие симметрии),

аналогичной распространению влаги в неограниченной среде при нанесении импульсного воздействия от линейного источника влаги.

В этом случае изменение влагосодержания в зоне действия источника описывается функцией:

U(r,τ) = q/(4πτexp[-r2/4αmτ]).

Коэффициент влагопроводности может быть найден по известной формуле:

αm = r

где τm - время, соответствующее максимуму на кривой изменения влагосодержания на расстоянии r0 от источника U(r0,τ);

r - радиальная координата, отсчитываемая от оси источника, м.

Для фиксирования τm необходимо непрерывно контролировать изменение U(r0,τ), причем измерения должны проводиться строго на расстоянии r0 от источника массы, что крайне затруднительно при использовании известных преобразователей влажности (кондуктометрических, диэлькометрических, радиоизотопных и т.д.). Вследствие этого, определение максимума U(r0,τ) связано при этом со значительными погрешностями. Кроме того, известные типы преобразователей влажности нуждаются в индивидуальной градуировке по каждому материалу, что существенно снижает оперативность контроля.

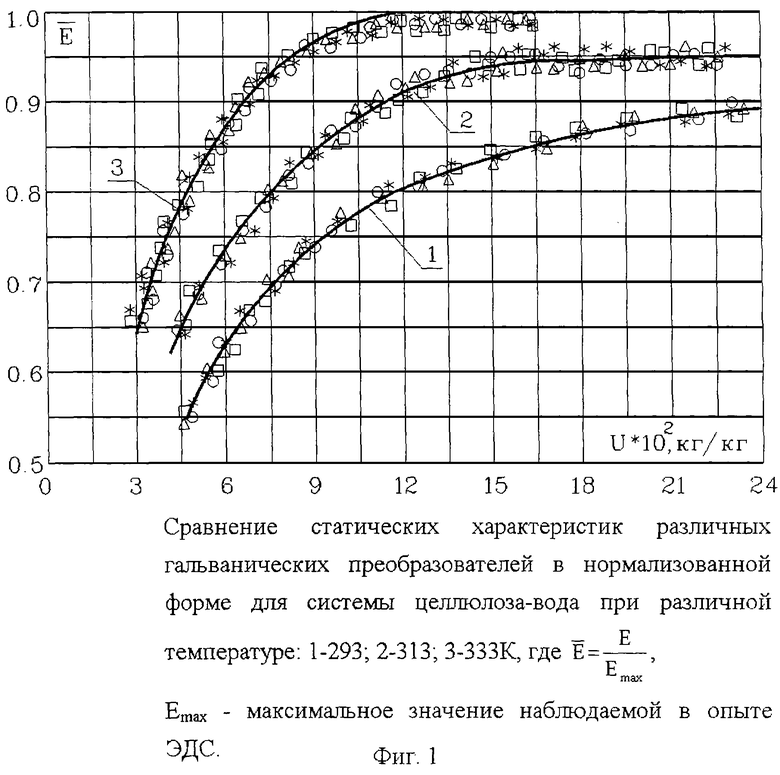

В предлагаемом техническом решении для фиксирования максимума влагосодержания на расстоянии r0 от источника применялись миниатюрные электроды ГП, которые располагались по окружности радиуса r0. ЭДС такого преобразователя определяется энергией связи влаги с материалом, контактирующим с поверхностями его электродов, которая в конечном итоге однозначно связана с влагосодержанием материала именно на концентрической окружности радиуса r0 с центром в точке увлажнения материала.

На фиг. 1 в качестве примера приведена статическая характеристика ГП на образцах целлюлозы (фильтровальная бумага).

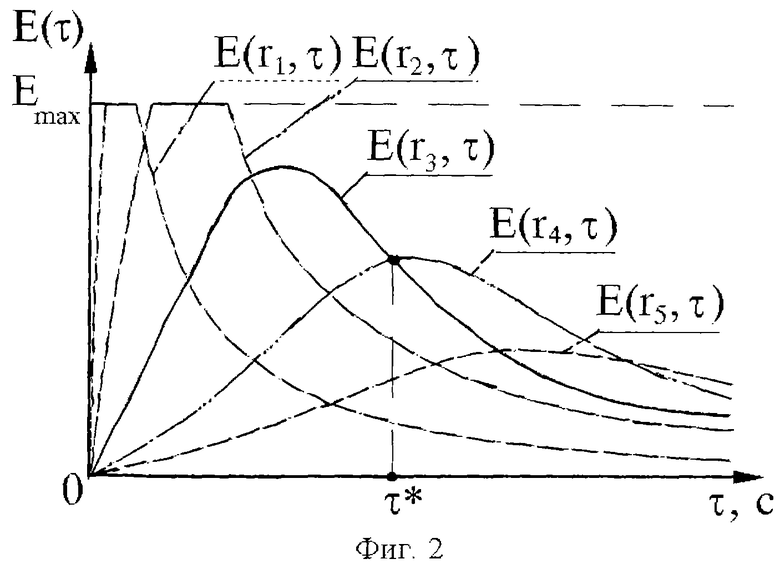

Так как статическая характеристика ГП монотонна, то в момент достижения влагосодержанием U(r0,τ) своего максимального значения ЭДС ГП также достигает своего максимума. На фиг.2 приведены примеры изменения ЭДС ГП в различных сечениях при исследовании влагопроводности фильтровальной бумаги при различных значениях r0=r1, r2..., r5.

Использование: в бумажной, строительной, пищевой и других отраслях промышленности, где необходимо учитывать коэффициент влагопроводности капиллярно-пористых материалов. Сущность: в способе определения коэффициента влагопроводности, включающем создание равномерного начального влагосодержания, осуществляют импульсное точечное соприкосновение поверхности образца с источником влаги, располагая электроды гальванического преобразователя на поверхности контролируемого образца по концентрической окружности относительно точки соприкосновения источника влаги с поверхностью и измеряя изменение ЭДС гальванического преобразователя во времени, рассчитывают коэффициент влагопроводности. Технический результат: повышение оперативности эксперимента и обеспечения возможности неразрушающего контроля коэффициента влагопроводности. 2 ил.

Способ определения коэффициента влагопроводности в листовых материалах, заключающийся в создании в исследуемом образце равномерного начального влагосодержания, приведении поверхности образца в контакт со средой с отличным от образца влагосодержанием, измерением изменения во времени сигнала датчика и расчете коэффициента влагопроводности, отличающийся тем, что производят импульсное точечное соприкосновение исследуемого образца с источником влаги, располагают электроды гальванического преобразователя по концентрической окружности относительно точки увлажнения, измеряют изменение во времени ЭДС гальванического преобразователя и рассчитывают искомый коэффициент по формуле

αm = r

где τm - время достижения максимума на кривой изменения ЭДС гальванического преобразователя;

ro-расстояние между электродами и источником влагиы

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ МАССОПРОВоЬ- ^'^^AJJTfKf | 0 |

|

SU174005A1 |

| Способ определения гигроскопичности формовочных смесей | 1952 |

|

SU101197A1 |

| Способ определения степени промокаемости материала | 1976 |

|

SU613240A1 |

| US 5219388 А, 15.06.1993 | |||

| ПРОКАТНАЯ КЛЕТЬ И СПОСОБ ЗАМЕНЫ РАБОЧИХ ВАЛКОВ | 2016 |

|

RU2686696C1 |

Авторы

Даты

2003-02-20—Публикация

2000-12-04—Подача