Изобретение относится к области геофизических исследований скважин и может быть использовано в приборах акустического каротажа.

Основные требования, предъявляемые к акустическому изолятору, состоят из следующих противоречий: с одной стороны - максимальное поглощение и минимальная скорость упругих волн, присущие резиноподобным материалам, с другой - жесткость и прочность конструкции, присущие металлическим деталям.

Известны различные конструкции изоляторов как отечественные, так и зарубежные, которые можно сгруппировать на герметичные и негерметичные.

В негерметичных изоляторах, основой которых является стальная трубчатая пружина плоскоовального сечения или пустотелый цилиндрический корпус со сквозными прорезями (авт. св. СССР 1689902, МКИ G 01 V 1/40, 1991 г.; пат. США 3191141, НКИ 340-17, 1975 г.; пат. США 3362011, НКИ 340-18, 1968 г.), провода от узла к узлу трассируются через скважинную жидкость, зачастую находящуюся под высоким давлением и температурой. При высокой эффективности акустической изоляции подобные конструкции усложняются дополнительными мостами для герметичного ввода проводов в узлы акустических преобразователей. К тому же, негерметичные полости забиваются шламом, ухудшающим изоляционные свойства.

Герметичность изоляторов по авт. св. СССР 581245, МКИ Е 21 В 47/00, 1969 г.; авт. св. СССР 481868, МКИ G 01 V 1/40, 1971 г. достигается за счет обрезиновки несущей трубы, прорезанной взаимно-перекрывающимися вдоль образующей сквозными пазами.

Опыт применения подобных изоляторов показал, что главным недостатком таких конструкций является быстрое "старение" резины (т.е. малый срок службы резины), из-за чего изолятор теряет герметичность и приходит в негодность; переобрезиновка же достаточно трудоемка и недолговечна. Другим немаловажным недостатком обрезиненных изоляторов является необходимость осторожного обращения с резиновыми поверхностями, что достаточно обременительно при скважинных работах.

Наиболее близким к предлагаемому изобретению является акустический изолятор (авт. св. СССР 636571, дополнительное к авт. св. СССР 303422), содержащий чередующиеся элементы из материалов с различными акустическими жесткостями. В этом изоляторе обращение углов, образованных в плоскости осевого сечения изолятора коническими соприкасающимися поверхностями элементов с различной акустической жесткостью в сторону излучателя, отрицательно влияет на качество скважинных материалов при методе полного волнового акустического каротажа из-за возникновения дополнительных отраженно-преломленных волн вблизи приемника скважинного прибора выходящими из акустического изолятора поверхностными волнами.

Предлагаемое изобретение решает задачу повышения эффективности изоляции за счет того, что чередующиеся элементы с большими акустическими жесткостями выполнены Z-образными образующими и герметично соединены между собой с перекрытием продольных частей элементов, а элементы с меньшей акустической жесткостью выполнены в виде втулок, размещенных между поперечными коническими соприкасающимися поверхностями, причем длина (l) продольных частей элементов с большей акустической жесткостью и длина элементов с меньшей акустической жесткостью выбрана из соотношения l=(2n-1)λ/4, где n - целое число из ряда 1, 2, 3..., λ - длина продольной волны в соответствующем материале, при этом величина углов, образованных поперечными коническими поверхностями с плоскостью, перпендикулярной оси изолятора в поперечном сечении, равна углу полного внутреннего отражения волн αкр3 = Vs/Vp, а вершины этих углов обращены в сторону приемника. Кроме того, между поверхностями соприкосновения элементов с большей акустической жесткостью и элементами с меньшей акустической жесткостью со стороны излучателя введена тонкостенная коническая втулка (или покрытие), выполненная из материала с акустической жесткостью, превышающей акустическую жесткость соседних элементов.

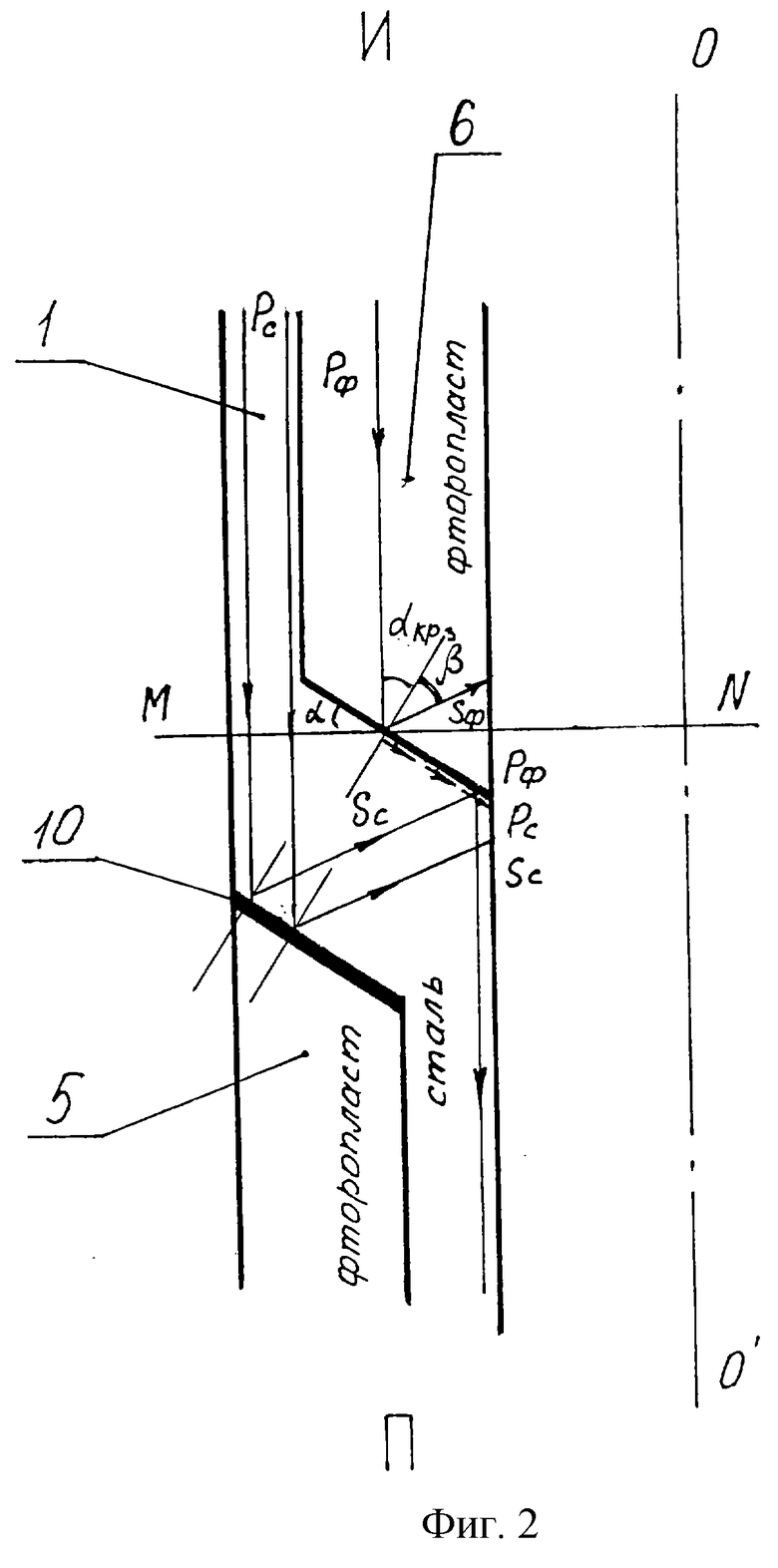

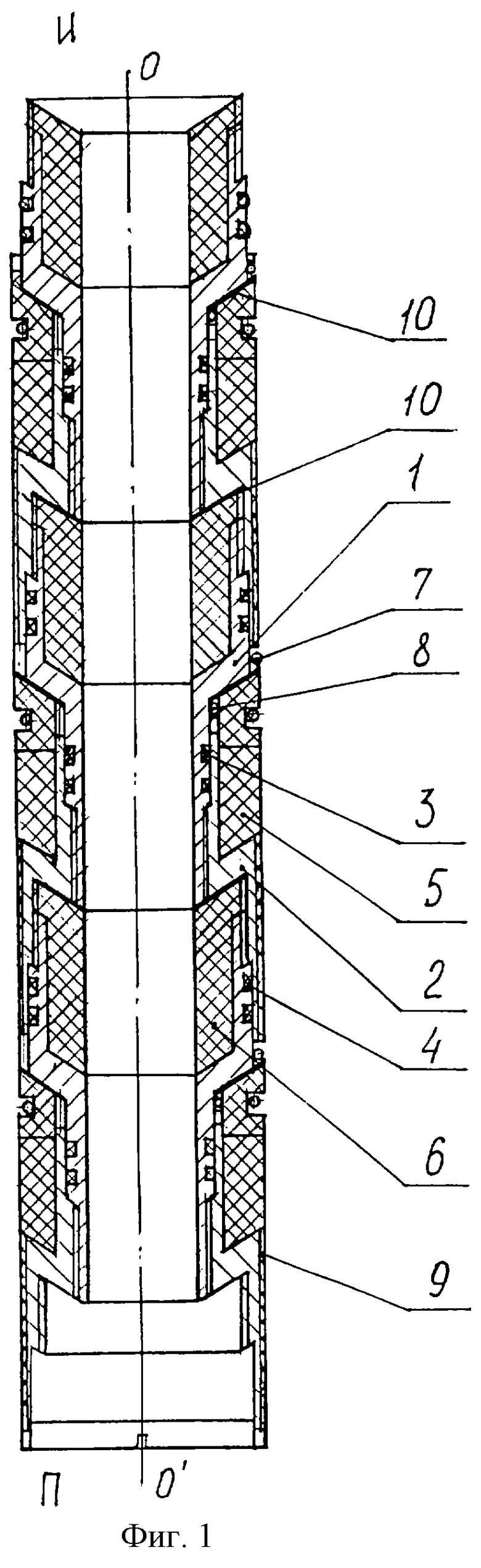

На фиг. 1 показана конструкция предлагаемого акустического герметичного изолятора, на фиг. 2 - схема распространения упругих волн на поверхности соприкосновения элементов с различной акустической жесткостью.

Металлические детали 1 и 2 (см. фиг.1), образованные Z-образной образующей, ввинчиваются друг в друга герметично за счет уплотнительных колец 3 и 4. В свободные конические полости вставлены втулки 5 и 6 из резины или фторопласта. Стопорные кольца 7 и 8 защищают от развинчивания детали изолятора в скважине. Наружная поверхность металлических деталей также имеет резиновое или фторопластовое покрытие 9.

При выборе длинновых размеров деталей 1, 2 и 5, 6 из ряда l=0,25(2n-1)λ падающие и отраженные волны находятся в противофазе, вследствие чего достигается минимум прохождения и максимум отражения волн.

Поверхности соприкосновения деталей с различными акустическими жесткостями выполнены коническими и образуют с плоскостью MN, перпендикулярной к оси изолятора OO', угол, равный третьему критическому углу скольжения волн-помех αкр3 = Vs1/Vp1, где VsI и VpI - скорость поперечной и продольной волны в стали (см. фиг 2). В этом случае при падении волны-помехи из материала с меньшей акустической жесткостью (фторопласт, резина) в материал с большей акустической жесткостью (сталь) не только в стали отсутствуют продольные и поперечные преломленные волны, но и во фторопласте отсутствуют продольные отраженные волны, которые в виде преломленных волн Рс, Sc, Рф будут направлены внутрь изолятора в воздушную полость, где, как известно, затухание очень велико, а отраженные поперечные волны во фторопласте Sф (и резине) практически сразу гасятся, к тому же дополнительно отражаясь на продольных поверхностях соприкосновения фторопласт (резина) - металл.

Дополнительный эффект дает снабжение границы перехода волн из материала с большой акустической жесткостью (сталь) в материал с малой акустической жесткостью (фторопласт, резина) дополнительной деталью или покрытием 10 (например, никелевым) с акустической жесткостью, большей акустической жесткости материала, из которого выходит волна-помеха (т.е. из стали).

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический изолятор | 2024 |

|

RU2839822C1 |

| Акустический изолятор | 1990 |

|

SU1770928A1 |

| СВЕРЛО ПЕРФОРАТОРА НЕФТЕГАЗОВЫХ СКВАЖИН | 2002 |

|

RU2225939C1 |

| Акустический изолятор | 1982 |

|

SU1065801A1 |

| АКУСТИЧЕСКИЙ ИЗОЛЯТОР | 1972 |

|

SU419830A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РАДИАЦИОННО-АКТИВНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2212694C1 |

| Акустический изолятор для скважинных приборов акустического каротажа | 1978 |

|

SU716013A1 |

| ТУРБОГЕНЕРАТОР АППАРАТУРЫ ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 2002 |

|

RU2232884C1 |

| Акустический изолятор | 1969 |

|

SU581245A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ВАЛА РОТОРА СКВАЖИННЫХ ПРИБОРОВ | 2005 |

|

RU2291543C1 |

Использование: в приборах акустического каротажа. Сущность: в акустическом изоляторе чередующиеся элементы с большими акустическими жесткостями выполнены Z-образными образующими и герметично соединены между собой с перекрытием продольных частей элементов, а элементы с меньшей акустической жесткостью выполнены в виде втулок, размещенных между поперечными коническими соприкасающимися поверхностями, причем длина продольных частей элементов с большей акустической жесткостью и длина элементов с меньшей акустической жесткостью выбрана из соотношения l=(2n-l)λ/4, где - целое число из ряда 1, 2, 3, ..., λ - длина продольной волны в соответствующем материале. Величина углов, образованных поперечными коническими поверхностями с плоскостью, перпендикулярной оси изолятора в поперечном сечении, равна углу полного внутреннего отражения отраженных продольных волн αкр3 = Vs/Vp, а вершины этих углов обращены в сторону приемника. Между поверхностями соприкосновения элементов с большой акустической жесткостью с элементами с меньшей акустической жесткостью со стороны излучателя введена коническая втулка, выполненная из материала с акустической жесткостью, превышающей акустическую жесткость соседний элементов. На поверхности соприкосновения элемента с большей акустической жесткостью с элементом с меньшей акустической жесткостью со стороны излучателя нанесено покрытие из материала с акустической жесткостью, превышающей акустическую жесткость соприкасающихся элементов. Технический результат: повышение эффективности изоляции в скважинных приборах акустического каротажа. 2 з.п. ф-лы, 2 ил.

| Акустический изолятор для скважинного прибора акустического каротажа | 1983 |

|

SU1187127A1 |

| Акустический изолятор для скважинных приборов акустического каротажа | 1978 |

|

SU716013A1 |

| ЗАЩИТНЫЙ КОЖУХ СКВАЖИННОГО ПРИБОРА | 1992 |

|

RU2039236C1 |

| Акустический изолятор | 1969 |

|

SU581245A1 |

| US 2994398 А, 01.08.1961 | |||

| US 3362011 А, 02.01.1968. | |||

Авторы

Даты

2003-02-20—Публикация

2001-08-20—Подача