Изобретение относится к горному делу, в частности к устройствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами.

Известны устройства в машиностроительной практике для сверления отверстий различного вида - спиральные, оснащенные пластинами из твердого сплава, кольцевые, ступенчатые (Справочник технолога-машиностроителя/Под ред.Косиловой А.Г. и Мещерякова Р.К. - М.: Машиностроение, 1986, т.2, с. 137).

Недостатком устройств является то, что они не приспособлены для перфорации нефтегазовых скважин, оборудованных обсадными трубами и не обладают значительной надежностью.

Известны устройства, для вторичного вскрытия продуктивных объектов, которые нашли широкое применение в сверлящих перфораторах ПС-112 и ПС-112/70. В качестве режущего инструмента применяются сверла, оснащенные твердосплавной пластиной. Существенной особенностью сверления перфорационных каналов является резание разнородных по своим физико-механическим свойствам сред металла - обсадной трубы, цементного кольца и горной породы. При этом наиболее сложной с точки зрения разрушения является металл обсадной трубы, так как на резание металла затрачивается наибольшая мощность привода. При выходе инструмента из тела трубы происходит подхват слоя металла его периферийной частью, что сопровождается кратковременным резким ростом крутящего момента. Это обстоятельство в условиях ограниченной мощности привода питания по каротажному кабелю обуславливает ограничения по диаметру применяемого инструмента, а резкое изменение нагрузки приводит к возникновению сколов и разрушений режущих кромок, к нарушению целостности вала и элементов кинематики устройства (Яруллин Р.К. О разрушающем инструменте сверлящих перфораторов на кабеле. //НТВ АИС “Каротажник”. - Тверь, 1997, вып.37, с. 96-98).

Недостатком устройств является то, что затрачивается большая энергетическая мощность привода на резание металла.

Наиболее близким, принятым за прототип, является устройство - буровой наконечник. Устройство содержит полый цилиндрический корпус с элементом для связи с приводом и коронку с продольными промывочными каналами, оснащенную резцами режуще-истирающего типа. Он снабжен установленными на торцевой поверхности корпуса резцами режуще-скалывающего типа для сверления обсадной колонны. Коронка установлена внутри корпуса с возможностью осевого перемещения относительно корпуса и выполнена в виде цилиндра с продольными секторообразными выемками (Авт. св. СССР № 1693232, МКИ 7 Е 21 В 43/11, заявлена 28.02.89).

Недостатком этого устройства является то, что затрачивается большая энергетическая мощность привода на резание металла и уменьшена надежность и долговечность режущего инструмента.

Предложено сверло перфоратора нефтегазовых скважин, содержащее вал с элементом для связи с приводом, и наконечник с режущими элементами. Вал выполнен гибким, а наконечник оснащен ступенчатыми режущими элементами, выполненными в виде центральных и периферийных твердосплавных пластин, причем калибрующие кромки центральной твердосплавной пластины выполнены размером не менее 0,6 диаметра калибрующей кромки периферийных твердосплавных пластин, а точка пересечения калибрующих и режущих кромок центральной твердосплавной пластины отстоит от режущих кромок периферийных твердосплавных пластин на величину не менее 1,1 толщины обсадной колонны, а угол наклона режущих кромок периферийных твердосплавных пластин выполнен по кривизне внешней поверхности обсадной колонны, а концы гибкого вала расположены в цилиндрических проточках, выполненных в торце элемента связи с приводом и ступенчатого наконечника, на глубине не менее 1,25 диаметра гибкого вала.

Предложенное устройство позволяет снизить затраты энергетической мощности привода на резание металла и повысить надежность и долговечность режущего инструмента.

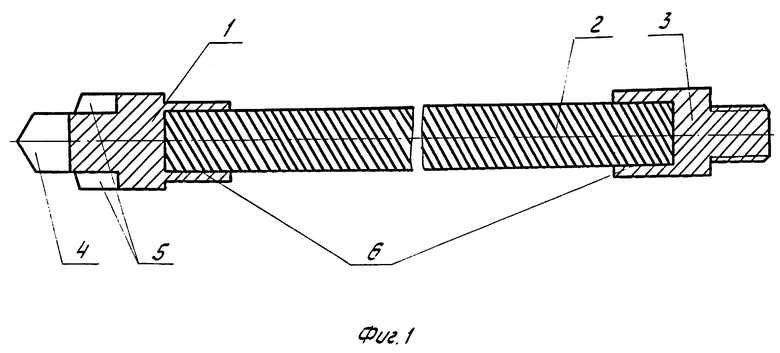

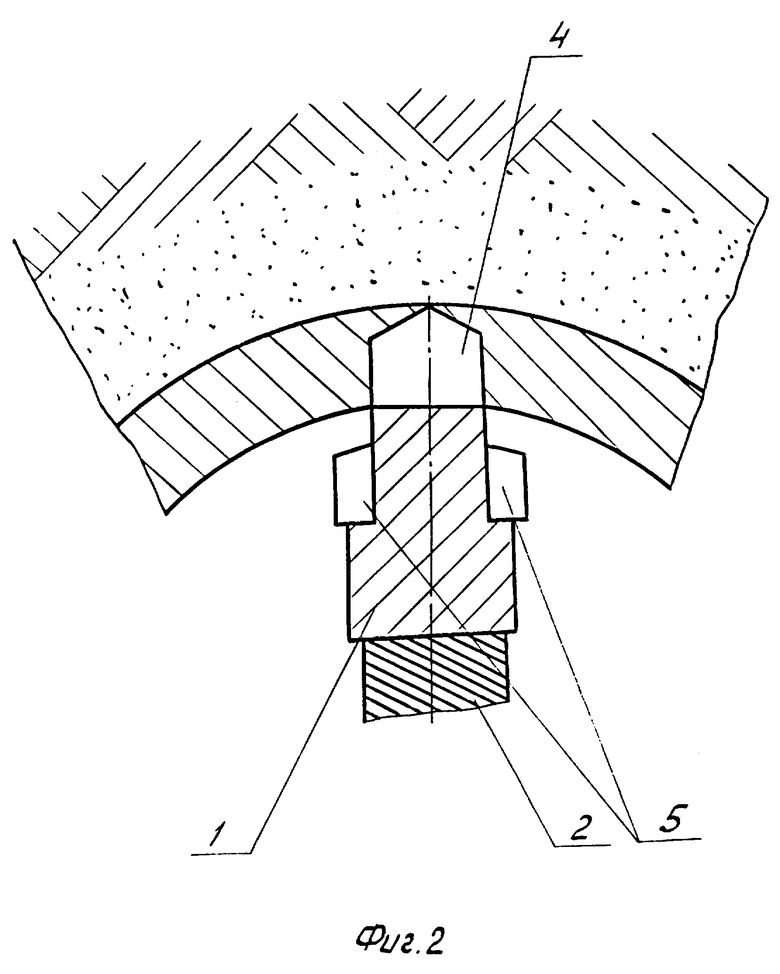

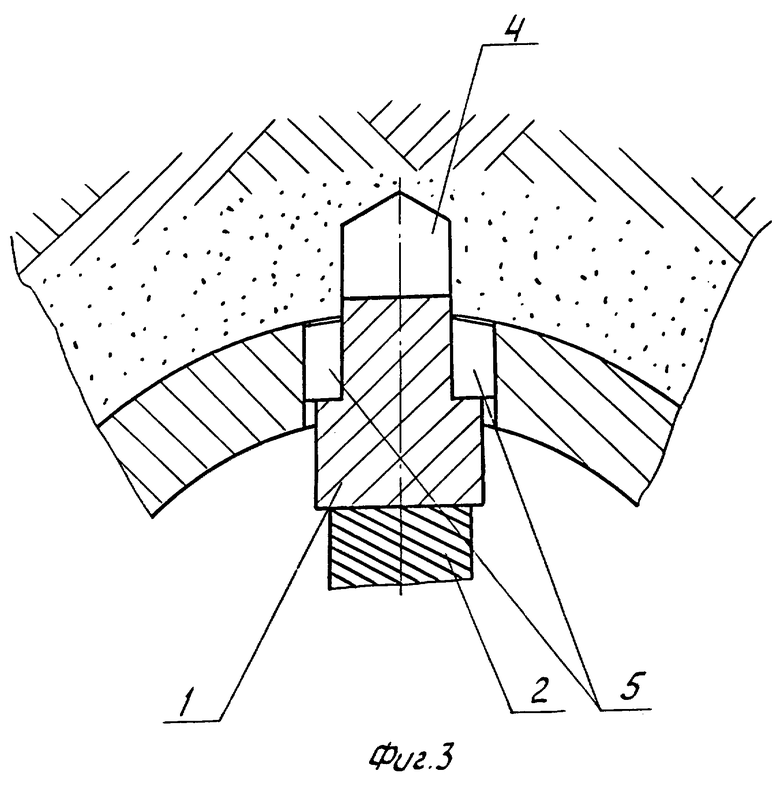

На фиг.1 представлен общий вид сверла перфоратора нефтегазовых скважин, на фиг.2 - начальная фаза сверления обсадной колонны, на фиг.3 - конечная фаза сверления обсадной колонны.

Устройство (фиг.1) состоит из наконечника 1, гибкого вала 2 и элемента для связи с приводом 3. Наконечник 1 оснащен ступенчатыми режущими элементами, выполненными в виде центральных твердосплавных пластин 4 и периферийных твердосплавных пластин 5. Калибрующие кромки центральной твердосплавной пластины 4 выполнены размером не менее 0,6 диаметра калибрующей кромки периферийных твердосплавных пластин 5. Точка пересечения калибрующих и режущих кромок центральной твердосплавной пластины 4 отстоит от режущих кромок периферийных твердосплавных пластин 5 на величину не менее 1,1 толщины обсадной колонны. Угол наклона режущих кромок периферийных твердосплавных пластин 5 выполнен по кривизне внешней поверхности обсадной колонны. Концы гибкого вала 2 расположены в цилиндрических проточках 6, выполненных в торце элемента для связи с приводом 3 и ступенчатого наконечника 1, на глубине не менее 1,25 диаметра гибкого вала 2.

Устройство работает следующим образом.

На начальном этапе сверление металла обсадной колонны в точке перфорации проводится наконечником 1 (фиг.2), оснащенным центральной твердосплавной пластиной 4. При этом формируется отверстие малого диаметра, равное не менее 0,6 основного диаметра. После полного выхода центральной твердосплавной пластины 4 из тела трубы в работу вступают периферийные твердосплавные пластины 5, рассверливая отверстие до основного диаметра. То есть поэтапное сверление отверстия способствует снижению энергетической мощности привода на резание металла, нагрузки на вал и кинематику устройства. На завершающем этапе сверления угол наклона режущих кромок периферийных твердосплавных пластин 5 (фиг.3) выполняется по кривизне внешней поверхности обсадной колонны и обеспечивает выход режущих кромок периферийных твердосплавных пластин 5 по точкам, калибрующим внутренний и внешний диаметры. Тем самым исключается нарушение целостности режущего инструмента и повышается долговечность инструмента в целом.

Таким образом, предложенное устройство позволяет снизить затраты энергетической мощности привода на резание металла и повысить надежность и долговечность режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛЯЩИЙ ПЕРФОРАТОР И СПОСОБ КОНТРОЛЯ ЕГО РАБОТЫ | 2010 |

|

RU2439294C2 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР | 2002 |

|

RU2243363C2 |

| Иглосверло перфоратора | 2022 |

|

RU2804411C1 |

| УСТРОЙСТВО НА КАРОТАЖНОМ КАБЕЛЕ ДЛЯ ОТРЕЗАНИЯ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2003 |

|

RU2243353C2 |

| СПОСОБ ВСКРЫТИЯ ПЛАСТА СВЕРЛЯЩИМ ПЕРФОРАТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482266C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ ТРУБ В СКВАЖИНАХ | 2000 |

|

RU2176317C1 |

| ЭЛЕКТРОМАГНИТНЫЙ СКВАЖИННЫЙ ДЕФЕКТОСКОП | 2001 |

|

RU2215143C2 |

| СКВАЖИННЫЙ РАСХОДОМЕР | 2000 |

|

RU2188942C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ВАЛА РОТОРА СКВАЖИННЫХ ПРИБОРОВ | 2005 |

|

RU2291543C1 |

| СПОСОБ КОНТРОЛЯ УСТАНОВКИ ЭЛЕКТРОУПРАВЛЯЕМОГО ПАКЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280148C2 |

Изобретение относится к горному делу, в частности к устройствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами. Обеспечивает снижение затрат энергетической мощности привода на резание металла и повышение надежности и долговечности режущего инструмента. Сущность изобретения: устройство содержит вал с элементом для связи с приводом, наконечник с режущими элементами. Вал выполнен гибким. Наконечник оснащен ступенчатыми режущими элементами. Они выполнены в виде центральных и периферийных твердосплавных пластин. Калибрующие кромки центральной твердосплавной пластины выполнены размером не менее 0,6 диаметра калибрующей кромки периферийных твердосплавных пластин. Точка пересечения калибрующих и режущих кромок центральной твердосплавной пластины отстоит от режущих кромок периферийных твердосплавных пластин на величину не менее 1,1 толщины обсадной колонны. Угол наклона режущих кромок периферийных твердосплавных пластин выполнен по кривизне внешней поверхности обсадной колонны. Концы гибкого вала расположены в цилиндрических проточках, выполненных в торце элемента связи с приводом и ступенчатого наконечника на глубине не менее 1,25 диаметра гибкого вала. 3 ил.

Сверло перфоратора нефтегазовых скважин, содержащее вал с элементом для связи с приводом, наконечник с режущими элементами, отличающееся тем, что вал выполнен гибким, а наконечник оснащен ступенчатыми режущими элементами, выполненными в виде центральных и периферийных твердосплавных пластин, причем калибрующие кромки центральной твердосплавной пластины выполнены размером не менее 0,6 диаметра калибрующей кромки периферийных твердосплавных пластин, а точка пересечения калибрующих и режущих кромок центральной твердосплавной пластины отстоит от режущих кромок периферийных твердосплавных пластин на величину не менее 1,1 толщины обсадной колонны, а угол наклона режущих кромок периферийных твердосплавных пластин выполнен по кривизне внешней поверхности обсадной колонны, а концы гибкого вала расположены в цилиндрических проточках, выполненных в торце элемента связи с приводом и ступенчатого наконечника на глубине не менее 1,25 диаметра гибкого вала.

| Буровой наконечник | 1989 |

|

SU1693232A1 |

Авторы

Даты

2004-03-20—Публикация

2002-07-22—Подача