Изобретение относится к оборудованию для очистки топлива в процессе его использования в судовых условиях, в частности к сепараторам для очистки топлива от воды и механических примесей.

Известны центробежные сепараторы, которые служат основным средством очистки топлива от механических примесей в виде частиц песка, глины, металлических частей, окалины, ржавчины, попадающих в топливо при его транспортировке, сливе, хранении, а также воды (см. А.Л. Филиппов. Обработка топлива и масла для судовых дизелей и котлов. - М.: Транспорт, 1966, с.46-175).

Центробежные сепараторы громоздки, дорогостоящи и сложны по конструкции, требуют больших затрат энергии, специального обслуживания и контроля, не надежны в работе.

Наиболее близким к предложенному техническому решению является сепаратор для очистки топлива (Патент РФ 2077916, МКИ: В 01 D 43/00, В 01 D 17/00 - прототип).

Учитывая, что отделяемые примеси тяжелее текучей среды, эффект сепарации достигается созданием в конструкции сепаратора условий для наибольшего проявления сил инерции, сил тяжести (гравитационных) и сил молекулярного притяжения взвешенных в топливе частичек воды и механических примесей.

Сепаратор недостаточно полно сепарирует мельчайшие механические примеси, затруднен его монтаж в затесненных помещениях, требует постоянного контроля за уровнем раздела сред и периодическим удалением примесей из отстойника.

Задачей предлагаемого изобретения является повышение эффективности сепарации, обеспечение выбранного фиксированного уровня раздела сред и автоматического удаления примесей из отстойника, улучшение условий монтажа.

Решение поставленной задачи достигается за счет того, что направляющая труба сепаратора перед расширительной камерой дефлектора снабжена насадкой, а под верхней тарелкой, у наружного ее края, установлено отражательное кольцо в виде усеченного конуса, направленного меньшим основанием вверх.

Кроме того, верхняя часть цилиндрического корпуса и нижняя часть отстойника выполнены в виде эллиптического днища, при этом в боковую поверхность корпуса вмонтированы два патрубка подвода топлива, снабженные отрезками поперечной трубы с крестовиной, проходящими через центральную часть сепаратора, причем один из патрубков закрыт, а отрезки поперечной трубы посредством крестовины соединены с впускным каналом направляющей трубы, проходящей вдоль оси сепаратора.

Кроме того, для обеспечения автоматической очистки сепаратора в боковую поверхность цилиндрического корпуса отстойника вмонтирован карман под датчик раздела сред сигнализатора уровня, подключенный к гидроуправляемому клапану, установленному на спускном трубопроводе топливной системы.

Использование новых элементов повышает эффективность эмульгирования обрабатываемого потока за счет увеличения разности скоростей при резком его торможении в расширительной камере и на выходе из дефлектора обеспечивает улавливание и высевание на конусном отражательном кольце, установленном под верхней тарелкой дефлектора у наружного ее края, мельчайших механических примесей, улучшает условия для разъединения текучих сред за счет торможения сепарированного потока топлива, обеспечивает удобство монтажа сепаратора в затесненных помещениях, а также его автоматизированную очистку, что выгодно отличает защищаемый сепаратор от его прототипа.

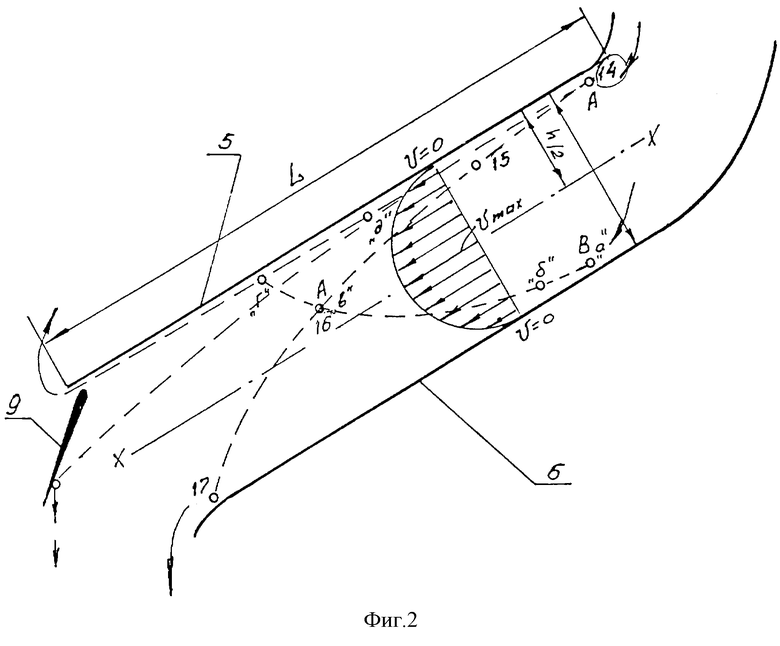

На фиг.1 изображен общий вид заявленного сепаратора.

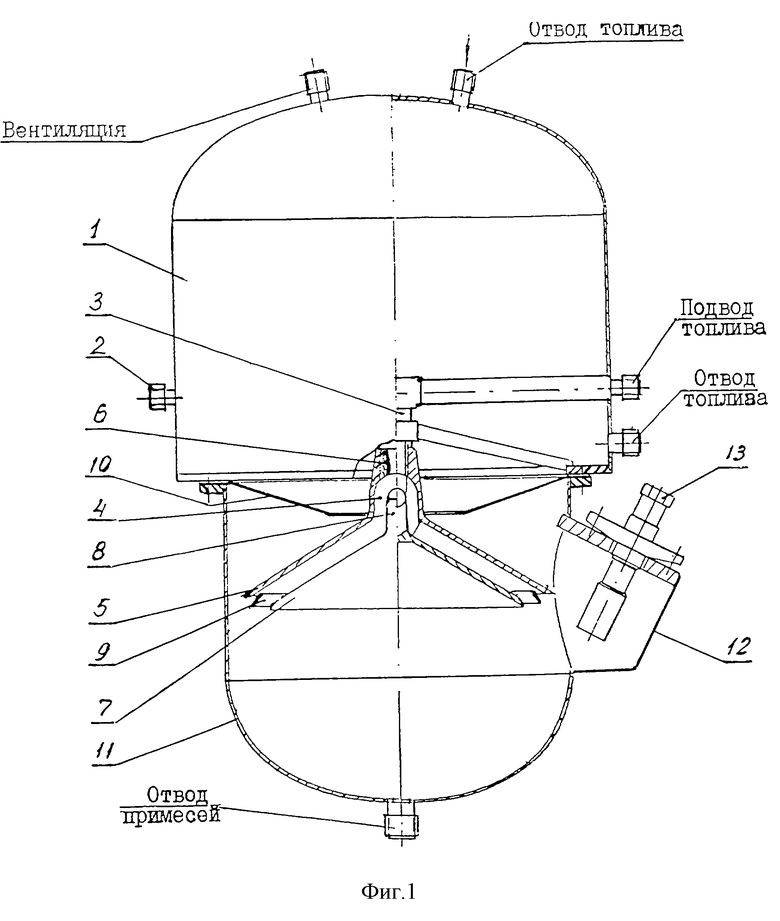

На фиг. 2 схематично изображено движение различных по плотности частиц потока топлива в междутарелочном пространстве дефлектора.

Сепаратор для очистки топлива от воды и механических примесей (см. фиг. 1) состоит из вертикального цилиндрического корпуса 1, верхняя часть которого выполнена в виде эллиптического днища, патрубков 2 подвода топлива, вмонтированных в его боковую поверхность и снабженных отрезками поперечной трубы с крестовиной, образующими впускной канал, причем один из патрубков закрыт, а отрезки поперечной трубы посредством крестовины соединены с впускным каналом направляющей трубы 3, проходящей вдоль оси сепаратора, верхней части дефлектора - расширительной камеры 4 с тарелкой 5, выполненной в виде усеченного конуса, при этом расширительная камера 4 соединена с направляющей трубой 3, в которую вмонтирована насадка 6, ускоряющая поступающий поток, нижней части дефлектора - тарелки 7, выполненной в виде усеченного конуса, вершина которого направлена вверх, снабженной устройством 8, служащим для спрямления потока и расположенным в центре расширительной камеры 4, отражательного кольца 9, установленного под верхней тарелкой 5 у наружного ее края и выполненного в виде усеченного конуса, направленного меньшим основанием вверх, отражательной перегородки 10, установленной выше тарелок 5, 7 дефлектора, отстойника 11 с нижней частью, выполненной в виде эллиптического днища, и расположенным на нем патрубком для удаления примесей, кармана 12, вмонтированного в боковую поверхность отстойника 11 для установки датчика раздела сред 13.

Сепаратор работает следующим образом.

Обрабатываемый поток топлива через один из патрубков 2, второй при этом закрыт, отрезок поперечной трубы и крестовину поступает в канал направляющей трубы 3, затем через насадку 6, ускоряющую поток, попадает в расширительную камеру 4. При входе в расширительную камеру 4 скорость потока резко падает, и вследствие различия плотностей компонентов смеси топлива, а следовательно, и их тормозного пути поток подвергается эмульгированию, что способствует выделению из мелкодисперстной смеси топлива плотных веществ и капелек более тяжелой среды. Далее, попадая в пространство между тарелками 5 и 7, при движении по образованному каналу наиболее тяжелые частицы претерпевают гравитационное осаждение и коалесценцию, прилипают к поверхности тарелок, затем, сливаясь и увеличиваясь до капли, переносятся в нижнюю часть отстойника 11.

Проследим на фиг. 2 за движением плотной частицы А и каплей топлива В, находящимися в обрабатываемом топливе. Плотность частицы А больше плотности капли топлива В. Топливо поступает в пространство между тарелками от центра устройства, как показано стрелками, и течет по каналу по направлению к периферии. Примем, что поток топлива имеет ламинарное движение, тогда эпюра распределения скорости ν потока топлива между тарелками имеет параболическую форму с максимальным значением по оси О-Х (т.е. h/2) и минимальным значением у поверхности тарелок. При входе в канал, образуемый тарелками, частица А занимает положение 14, капля топлива В - положение "а". Далее они движутся по направлению от центра, увлекаясь потоком топлива. Так как удельный вес частицы А больше, чем топлива, то она гравитационной силой отбрасывается в положение 15, а капля топлива В - в положение "б". Однако поток жидкости увлекает частицу А в положение 16, а каплю топлива В в положение "в". Если частица А успеет при своем движении между тарелками достигнуть наружной (верхней) поверхности нижележащей тарелки (позиция 17), т.е. если частица не успеет пройти вместе с жидкостью весь канал между двумя смежными тарелками (расстояние L), то она будет сепарирована из жидкости (осаждена). В этом случае она, достигнув положения 17, начнет падать вниз в отстойник 11 сепаратора, так как скорость жидкости у поверхности тарелок настолько мала, что не оказывает на частицу существенного влияния. При этом уклон нижней тарелки 7 при скорости на нем, равной 0, будет увеличивать ускоренное сползание (отсев) тяжелых частиц по нему.

Уклон верхней тарелки 5 тормозит поток топлива, т.к. подъемная сила противодействует ему. При этом происходит разделение топлива от воды и механических примесей. Чистое топливо будет по наклонной плоскости нижней поверхности верхней тарелки 5 вследствие скорости на ней, равной 0, пытаться подняться к центру (положение "д"), но вследствие выдавливания поступающим несепарированным потоком топлива увеличивать слой чистого топлива у поверхности верхней тарелки 5, который будет продавливаться к периферии дефлектора на выход из канала, образованного тарелками 5 и 7, и увеличивать сползание по нему топлива, достигнувшего его поверхности.

При скольжении вниз по верхней поверхности нижней тарелки 7 частицы, сгущаясь и сливаясь, укрупняются, что также ускоряет процесс их движения в отстойник 11.

Таким образом, мы рассмотрели движение частицы такого размера, при котором она, войдя в пространство между двумя тарелками дефлектора, успевает достигнуть наружной кромки нижней тарелки 7 и будет сепарирована (осаждена). Эта частица имеет определенный диаметр D. Очевидно, что другие частицы, имеющие больший диаметр, чем D, будут достигать наружной поверхности нижней тарелки 7 раньше, чем рассмотренная частица, и также будут сепарированы (осаждены). Наоборот, более мелкие частицы, пройдя все пространство вдоль смежных тарелок 5 и 7, так и не достигнут наружной поверхности нижележащей тарелки 7 и будут перемещаться вместе с жидкостью, выходящей после очистки из сепаратора, а следовательно, не будут отделены от топлива (осаждены).

Для предотвращения уноса более мелких частиц с восходящим потоком топлива под верхней тарелкой 5 у ее наружного края расположено отражательное кольцо 9 в виде усеченного конуса, установленного меньшим основанием вверх.

Мелкие частицы при выходе из канала, образованного тарелками 5 и 7 дефлектора, встретив на своем пути отражательное кольцо 9, частично высеются на нем, претерпевая коалесценцию, сгущаясь и укрупняясь переместятся в отстойник 11, а сепарированный поток затормозится отражательным кольцом 9, что, как наблюдали выше, способствует разделению воды и механических примесей от топлива. Пройдя отражательное кольцо 9, сепарированный поток резко замедляется и, изменив направление на восходящее для максимального проявления сил инерции, вторично претерпевает торможение и эмульгирование. Взвешенные мельчайшие частички воды и механических примесей высеваются на отражательной перегородке 10 и наружной тарелке 5, прикрепляясь к их конусной поверхности, сгущаются и укрупняются в капли под действием сил межмолекулярного притяжения, стекают по ним вниз, объединяясь переносятся в нижнюю часть отстойника 11. Сепарированные вода и механические примеси по мере накопления и срабатывании датчика раздела сред 13 отводятся из отстойника 11.

Размещение на боковой поверхности цилиндрического корпуса 1 двух патрубков 2 подвода топлива, снабженных отрезками поперечной трубы с крестовиной, проходящими через центральную часть сепаратора, закрытие одного из патрубков, соединение отрезков поперечной трубы посредством крестовины с впускным каналом направляющей трубы 3, проходящей вдоль оси сепаратора, упрощает его монтаж и обеспечивает установку сепаратора в любом месте, а монтирование в боковую поверхность цилиндрического корпуса отстойника 11 кармана 12 под датчик раздела сред 13 сигнализатора уровня, подключенного к гидроуправляемому клапану, установленному на спускном трубопроводе топливной системы, обеспечивает автоматическую очистку сепаратора.

Кроме того, установка датчика раздела сред гарантирует расположение поверхности раздела сред значительно ниже нижней тарелки, что создает исключительно хорошие условия для сепарации топлив и упрощает эксплуатацию, т.к. последнее почти полностью заполняет весь объем сепаратора (водяной затвор при работе почти отсутствует).

Кроме того, конструкция сепаратора в значительной мере улучшает качество сепарации, повышает основной улов механических примесей и обеспечивает 100% удаление воды. При этом усовершенствование конструкции устройства практически не влияет на его весовые и габаритные характеристики.

Изобретение относится к оборудованию для очистки топлива в процессе его использования в судовых условиях, в частности к сепараторам для очистки дизельных топлив от воды и механических примесей. Сепаратор содержит вертикальный цилиндрический корпус, отстойник с патрубком для удаления примесей, расширительную камеру с дефлектором, верхняя часть которого выполнена в виде тарелки из усеченного конуса, а нижняя - в виде тарелки из конуса, вершина которого направлена вверх. Нижняя тарелка снабжена спрямляющим устройством. Отражательная перегородка установлена выше тарелок дефлектора и выполнена в виде тарелки из усеченного конуса, направленного меньшим основанием вниз. Направляющая труба перед расширительной камерой дефлектора снабжена насадкой, а под верхней тарелкой, у наружного ее края, установлено отражательное кольцо в виде усеченного конуса, направленного меньшим основанием вверх. Технический результат состоит в повышении эффективности очистки. 2 з.п. ф-лы, 2 ил.

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ТОПЛИВА | 1994 |

|

RU2077916C1 |

| Устройство для очистки масла | 1989 |

|

SU1685876A1 |

| Устройство для очистки промышленных сточных вод | 1984 |

|

SU1194845A1 |

| УСТРОЙСТВО ДЛЯ ОСВЕТЛЕНИЯ НЕФТЕСОДЕРЖАЩЙХ | 0 |

|

SU297587A1 |

| US 3771353 A, 13.11.1973. | |||

Авторы

Даты

2003-02-27—Публикация

2001-05-03—Подача