Изобретение относится к цементному клинкеру и цементу, содержащему цементный клинкер, и более конкретно к усовершенствованию в цементе для использования в бетоне высокой прочности и высокой подвижности, монолитном бетоне, бетоне с компенсацией усадки или бетоне высокой сопротивляемости, которые используются в области гражданского строительства и архитектуры или как строительный материал для способа постепенного наращивания пусковых площадок или для образования мокрого цементного шлама.

В связи с рационализацией и энергосбережением в области строительства и технологий производства в эти годы растет потребность в цементах большого разнообразия и сложности состава, и такой цемент применяется в бетоне высокой прочности и высокой подвижности для использования в высотных зданиях из железобетона или зданиях из бетона, заполняющего стальную трубчатую колонну (CFT). Такой цемент также применяется в так называемом монолитном бетоне для использования в бетонных дамбах или бетонных зданиях из крупногабаритных деталей.

Для того чтобы получить бетон высокой прочности, требуется понизить водоцементное отношение, что приводит в результате к понижению вязкости бетона и потере подвижности, что в свою очередь приводит к недостатку, который заключается в том, что удобоукладываемость бетона уменьшается, например, может быть понижена возможность его перекачки.

Далее, понижение водоцементного отношения приводит к повышению количества цемента и таким образом вызывает повышение теплотворной способности во время реакции гидратации, благодаря чему имеет место недостаток, который заключается в том, что набор прочности структуры замедляется в результате эффекта термического гистерезиса при высокой температуре.

С этими недостатками связана основная причина того, что обычный портландцемент может быть использован только для достижения определенной прочности бетона, не более чем 45 Н/мм2, при его использовании для строительства высотных железобетонных зданий или зданий CFT. Другими словами, с целью достижения определенной прочности бетона, приблизительно 60 Н/мм2, водоцементное отношение должно быть понижено приблизительно до 30%, что, однако, приводит к чрезвычайно высокой вязкости бетона и потере подвижности, так что возможность его перекачки может быть уменьшена.

Далее, когда используют цемент с добавками, вязкость бетона становится ниже, чем вязкость бетона с обычным портландцементом, когда оба бетона приготовляют с использованием одинакового водоцементного отношения. Однако, так как набор прочности цемента с добавками ниже, чем у обычного портландцемента, то для получения эквивалентной прочности требуется установить более низкое водоцементное отношение для цемента с добавками, чем для обычного портландцемента. Это в свою очередь дает в результате повышение вязкости бетона, причем не достигается удовлетворительной подвижности. Следовательно, такой цемент с добавками может быть использован только для получения такого уровня прочности, который эквивалентен уровню прочности обычного портландцемента.

В противоположность этому, при использовании низкотермичного портландцемента, вязкость бетона становится ниже, чем вязкость бетона с обычным портландцементом, когда оба бетона приготавливают с использованием одинакового водоцементного отношения, и их наборы прочности аналогичны один другому. Таким образом, становится возможным перекачивание низкотермичного портландцемента при помощи насоса в диапазоне прочности, который выше, чем прочность обычного портландцемента и более конкретно при определенной прочности бетона вплоть до приблизительно 60 Н/мм2.

Использование низкотермичного портландцемента желательно также с точки зрения уменьшения теплотворной способности гидратации.

Однако, даже при использовании низкотермичного портландцемента вязкость не может быть понижена в достаточной степени, и когда определенная прочность цемента установлена столь высокой, как приблизительно 80 Н/мм2 (водоцементное отношение приблизительно 25%), его вязкость значительно повышается. Таким образом, он не может быть перекачан с использованием обычного насоса, и типы насосов и условия перекачки ограничены.

Низкотермичный портландцемент имеет дополнительный недостаток, который заключается в том, что его ранняя прочность ниже, чем ранняя прочность обычного портландцемента или цемента с добавкой доменного шлака. Для того чтобы устранить этот недостаток, принимаются меры, чтобы тонкость измельчения, а также количество содержащегося SO3 возрастали для того, чтобы повысить раннюю прочность.

Однако, в то время как повышение тонкости измельчения и количества SО3 содействуют повышению прочности, они одновременно приводят в результате к недостатку в виде увеличения теплотворной способности гидратации и понижения подвижности цемента.

В любом случае с целью дальнейшего улучшения цемента высокой прочности и высокой подвижности при этой прочности требуется повысить подвижность всего вяжущего вещества, включая цемент, для того, чтобы дополнительно уменьшить содержание воды, сохраняя в то же время подвижность бетона, или ограничить теплотворную способность гидратации всего вяжущего вещества, включая цемент, для того, чтобы повысить набор прочности вяжущего вещества.

Однако подвижность и прочность по существу противоречат друг другу, при этом между ними существует такое соотношение, что если одна повышается, другая понижается. Поэтому нелегко решить эти две проблемы одновременно. Кроме того, трудно достичь дополнительной цели в виде уменьшения теплотворной способности гидратации, и оказалось невозможным на известном уровне техники решить все эти проблемы.

Необходимо отметить, что различные типы бетона высокой подвижности и высокой прочности были использованы в эти годы, и в то время как эти виды бетона показывали превосходные характеристики, они также имели недостаток, который заключался в том, что они увеличивали его усадку (явление, при котором происходит уменьшение объема после начального схватывания цемента в результате реакции гидратации).

С другой стороны, в случае детали из бетона, имеющей большую площадь сечения, теплота гидратации детали из цемента аккумулируется приблизительно в ее центре, в результате чего поднимается внутренняя температура. В продолжение процесса подъема температуры или процесса охлаждения возникает значительная разница температур между внешней температурой (части, входящей в контакт с открытым воздухом) и внутренней температурой уложенного цемента и создается частичное напряжение, посредством чего имеется тенденция возникновения так называемых термических трещин.

В случае, когда могут возникнуть подобные термические трещины, с бетоном необходимо обращаться как с монолитным бетоном в смысле проектирования и работы.

В то время как имеются разнообразные способы предотвращения термических трещин в монолитном бетоне, использование цемента с низкой теплотворной способностью считается наиболее эффективным и экономичным.

Примером подобного цемента с низкой теплотворной способностью является цемент с добавками, в котором измельченный гранулированный доменный шлак и/или зола-унос добавляют в портландцемент в больших количествах. Однако этот цемент с добавками имеет тот недостаток, что ранняя прочность бетона мала, что приводит в результате к задержкам в удалении из форм или к ухудшению с точки зрения сопротивляемости.

Низкотермичный портландцемент используется с целью решения этих проблем, но так как подобный низкотермичный портландцемент все еще не имеет достаточно низкой теплотворной способности, он не может оказать удовлетворительного воздействия для предотвращения термических трещин.

Проблема усадки также применима к монолитному бетону. Здесь описаны примеры, в которых возникновение трещин не может быть объяснено просто причиной, связанной с вышеописанными разницами температур, и указывается, что возможно на возникновение таких трещин очень сильно влияет усадка.

Задачей настоящего изобретения является решение проблемы предотвращения выделения тепла гидратации одновременно с улучшением подвижности цемента и сохранения его долговременной прочности для дальнейшего улучшения бетона высокой прочности и высокой подвижности при этой прочности.

Другой задачей настоящего изобретения является создание цемента для бетона высокой прочности и высокой подвижности, который имеет высокую подвижность и низкую вязкость при низком водоцементном отношении, высокий набор прочности даже после термического гистерезиса и низкую величину усадки.

Еще одной задачей настоящего изобретения является создание цемента для монолитного бетона, который оказывает превосходное воздействие на предотвращение трещин, возникающих в связи с термическими трещинами и усадкой.

Для достижения этих задач настоящее изобретение отличается тем, что количества Аl2O3 и Fе2О3, содержащихся в цементном клинкере, установлены такими, чтобы отношение Аl2O3/Fе2O3 было от 0,05 до 0,62.

Известно, что 3СaО•Al2О3 (далее упоминаемый как "С3А") в цементе показывает высокую гидратационную активность, высокую теплоту гидратации и большие величины усадки. Поэтому при изготовлении среднетермичного портландцемента или низкотермичного портландцемента, количество содержащегося в нем С3А уменьшается до приблизительно от 2 до 4% по весу по сравнению с 9% по весу, которые содержатся в обычном портландцементе.

Единственным образующим трещины материалом, который учитывается по методу расчета Воque, когда отношение Аl2О3/Fе2О3 (далее упоминаемое как "ТМ") в цементном клинкере составляет приблизительно 0,62, является феррит (C4AF), a С3А не принимается в расчет.

При дальнейшем уменьшении ТМ образующий трещины материал преобразуется в феррит состава C6AF2 и далее в феррит состава C2F.

Посредством исключения С3А, который показывает высокую гидратационную активность, высокую теплотворную способность гидратации, высокую величину адсорбции к химической добавке, когда она используется в бетоне, так же как максимальную величину усадки, возможно улучшить подвижность и уменьшить величину усадки.

Дополнительным преимуществом, сопутствующим изменению состава феррита от C4AF до C6AF2 путем уменьшения ТМ, является уменьшение теплоты гидратации цемента и повышение его подвижности.

Так как C4AF имеет величину усадки вторую по величине по сравнению с С3А, и усадка C6AF2 относительно мала, величина усадки дополнительно уменьшается посредством вышеуказанного изменения состава.

Из настоящего изобретения становится очевидным, что изменения в составе феррита путем уменьшения ТМ в цементном клинкере являются более эффективной мерой для достижения целей, чем те, которые получаются от эффекта просто исключения С3А.

Необходимо отметить, что увеличение прочности на сжатие строительного раствора является недостаточным в случае, если образующим трещины материалом является феррит состава C2F (ТМ приближается к 0), так что низший предел величины ТМ был установлен как 0,05. Возможными причинами для этого являются влияние 2CaO•SiO2 (далее упоминаемого как "C2S"), что связано с изменениями в соотношении в твердом растворе мелких частиц и кристаллов C2S больших размеров благодаря уменьшению количества А12О3 в цементном клинкере, посредством чего С2S трудно размалывается в продолжение процесса измельчения цемента.

В настоящем изобретении предпочтительно установить количество содержания C2S от 35 до 75% по весу.

Когда количество C2S, содержащегося в цементном клинкере, меньше чем 35% по весу, количество содержащегося в нем С3S соответственно повышается, благодаря чему теплота гидратации бетона повышается, набор прочности после термического гистерезиса уменьшается и прочность бетона на величину подъема адиабатической температуры (прочность на подъем адиабатической температуры на 1oС) не становится больше, чем у сопоставляемого с ним низкотермичного портландцемента.

С другой стороны, когда количество C2S превышает 75% по весу, скорость набора прочности уменьшается, и определенная прочность не может быть достигнута. Далее, прочность бетона на величину подъема адиабатической температуры не делается большей, чем прочность низкотермичного портландцемента.

Прочность бетона на величину подъема адиабатической температуры используется как показатель сопротивляемости бетона термическим трещинам.

Сопротивляемость бетона термическим трещинам становится больше, когда отношение прочности на растяжение к термическому напряжению в бетоне становится больше.

Таким образом, сопротивляемость термическим трещинам становится больше, когда термическое напряжение становится меньше, при условии, что прочность является идентичной, и когда прочность на растяжение становится больше, при условии, что термические напряжения являются идентичными.

Когда условия для строительства являются идентичными, развивающееся напряжение становится большим, когда теплотворная способность бетона делается большей.

В то время как подробная оценка сопротивляемости бетона термическим трещинам должна производиться с использованием анализа термического напряжения, например, проекционно-разностным методом; при сравнении сопротивляемости самого бетона термическим трещинам, прочность (на сжатие) на подъем адиабатической температуры на 1oС используется просто как показатель.

Причиной этого является то, что прочность на растяжение и прочность на сжатие коррелируют одна с другой.

Далее, возможно по настоящему изобретению включить от 2 до 25% по весу золы-уноса с размерами частиц не более чем 20 мкм, в цементную смесь, содержащую цементный клинкер, в котором количества Аl2O3 и Fе2О3 находятся в отношении Аl2O3/Fе2О3 от 0,05 до 0,62.

Причины, по которой размер частиц золы-уноса, если она включена в состав, не должен быть больше, чем 20 мкм, заключается в том, что зола-унос с размером частиц не более чем 20 мкм может заполнять промежутки между частицами цемента, посредством чего подвижность повышается, не повышая вязкости в связи с эффектом заполнения.

Причина, по которой добавка золы-уноса установлена в количестве от 2 до 25% по весу, заключается в том, что если количество этой добавки золы-уноса меньше, чем 2% по весу, не может быть достигнут удовлетворительный эффект заполнения; с другой стороны, скорость набора прочности замедляется, причем определенная прочность не может быть получена в случае, если это количество превышает 25% по весу.

Далее, возможна также добавка вместо золы-уноса от 10 до 60% по весу измельченного гранулированного доменного шлака, удельная поверхность по Блейну которого составляет от 5000 до 10000 см2/г.

Когда величина удельной поверхности по Блейну порошкообразного доменного шлака не меньше, чем 5000 см2/г, доменный шлак заполняет пространство между частицами цемента, посредством чего подвижность повышается, не повышая вязкости, за счет эффекта заполнения. С другой стороны, когда она превышает 10000 см2/г, количество диспергирующего вещества, используемого для получения определенной удобоукладываемости бетона, значительно повышается и становится таким образом неэкономичным.

Когда количество добавки порошкообразного доменного шлака меньше, чем 10% по весу, не может быть достигнут удовлетворительный эффект заполнения, и скорость набора прочности уменьшается, причем определенная прочность не может быть получена, когда это количество превышает 60% по весу.

В настоящем изобретении также допускается включение диспергирующего вещества.

Диспергирующее вещество используется для того, чтобы сохранить подвижность посредством диспергирования частиц цемента при низких водоцементных отношениях, при которых уменьшается величина подвижности цементного теста. Состав диспергирующего вещества специально не ограничивается, при условии, чтобы оно могло диспергировать частицы цемента, и любые имеющиеся в продаже вещества, понижающие содержание воды в широком диапазоне или вещества АЕ, понижающие содержание воды в широком диапазоне, могут быть использованы.

При применении цемента по настоящему изобретению в бетоне высокой прочности и высокой подвижности, соотношение добавок цемента, воды, заполнителей и диспергирующих веществ специально не ограничивается. Однако, наиболее эффективно, когда цемент по настоящему изобретению применяют в бетоне высокой прочности и высокой подвижности, имеющем водоцементное отношение не более чем приблизительно 30%, при котором вязкость бетона значительно повышается.

Как указывалось до сих пор, так как состав клинкера был установлен так, чтобы отношение Аl2О3/Fе2О3 было от 0,05 до 0,62, настоящее изобретение дает возможность решить проблему предотвращения теплоты гидратации, одновременно повышая подвижность цемента и сохраняя долговременную его прочность, которую на известном уровне техники невозможно было решить. Следовательно, традиционные проблемы низкотермичного портландцемента и проблемы, которые возникают при добавке, например, золы-уноса, могут быть решены, и может быть обеспечен состав клинкера, пригодный для бетона высокой прочности и высокой подвижности.

Кроме того, может быть получен бетон высокой прочности и высокой подвижности, который характеризуется высокой подвижностью и низкой вязкостью при низком водоцементном отношении и который также характеризуется быстрым набором прочности даже после термического гистерезиса.

Соответственно, становится возможной работа с бетоном высокой прочности и высокой подвижности с определенной прочностью бетона приблизительно 80 Н/мм2 без ограничений в видах насосов или условий перекачивания. Кроме того, нет ограничений в использовании возможных заполнителей. Посредством этого, бетон высокой прочности и высокой подвижности может быть легко изготовлен.

Величина усадки также может быть уменьшена, результатом чего является предотвращение возникновения трещин, сопутствующих усадке, и может быть повышена сопротивляемость. Таким образом, функции бетона высокой прочности и высокой подвижности могут быть значительно расширены.

Кроме того, сопротивляемость термическим трещинам в структурах из монолитного бетона повышается, результатом чего становится возможным уменьшить число любых других мер для предотвращения термических трещин, которые обычно применяются в сочетании. Посредством этого термические трещины могут быть уменьшены экономичным способом.

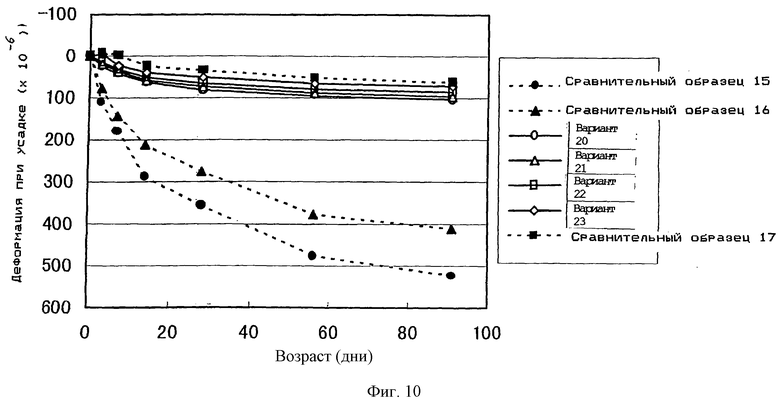

Фиг. 1 изображает график, показывающий отношение между ТМ и теплотой гидратации/прочностью на сжатие строительного раствора (С3S приблизительно 15% по весу),

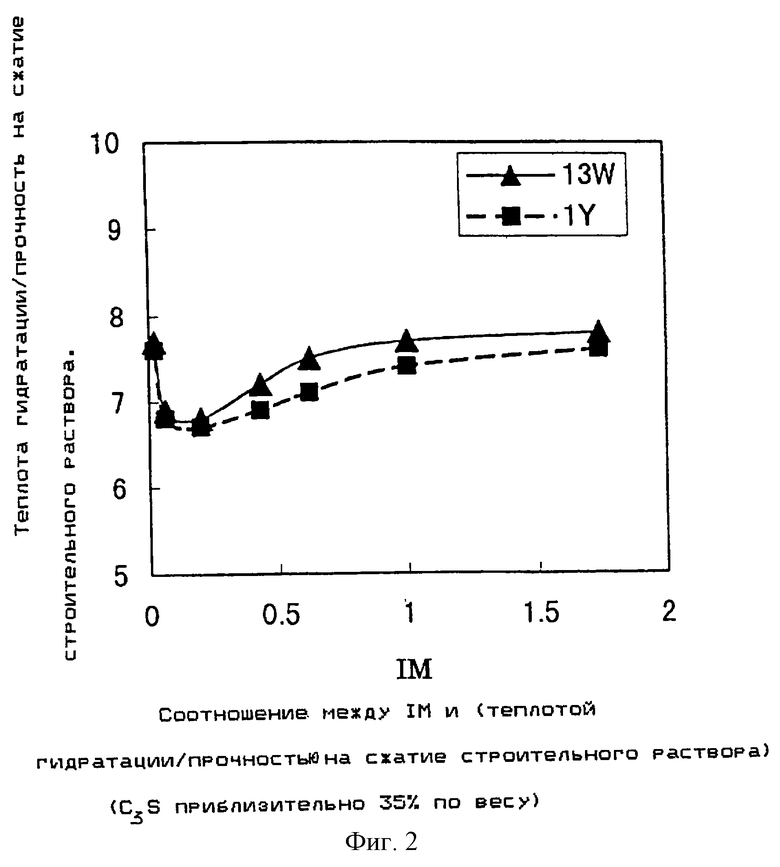

фиг. 2 - график, показывающий отношение между ТМ и теплотой гидратации/прочностью на сжатие строительного раствора (С3S приблизительно 35% по весу),

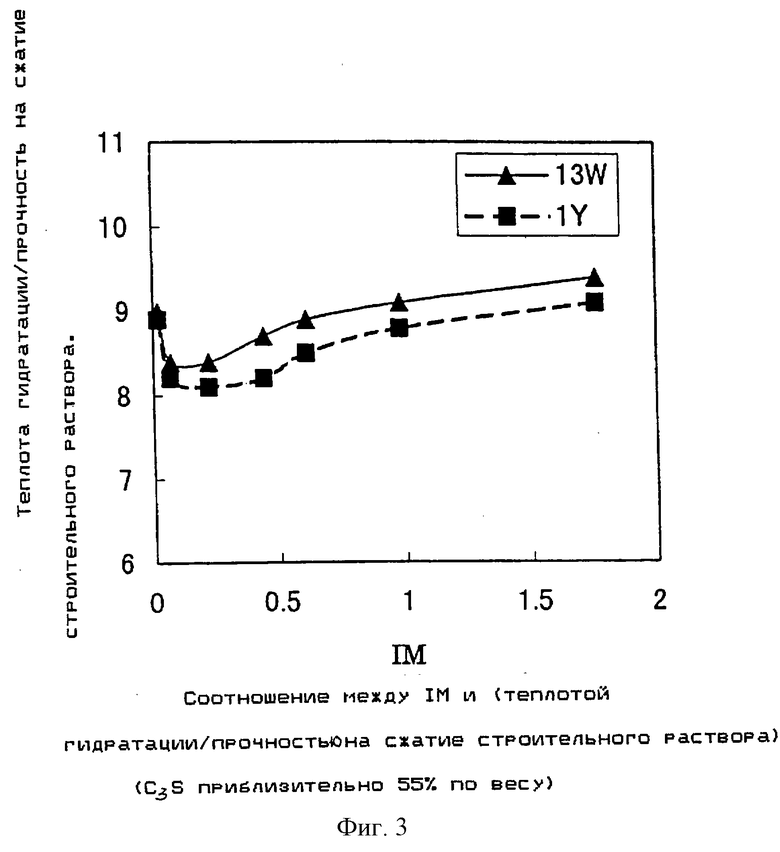

фиг. 3 - график, показывающий отношение между ТМ и теплотой гидратации/прочностью на сжатие строительного раствора (С3S приблизительно 55% по весу),

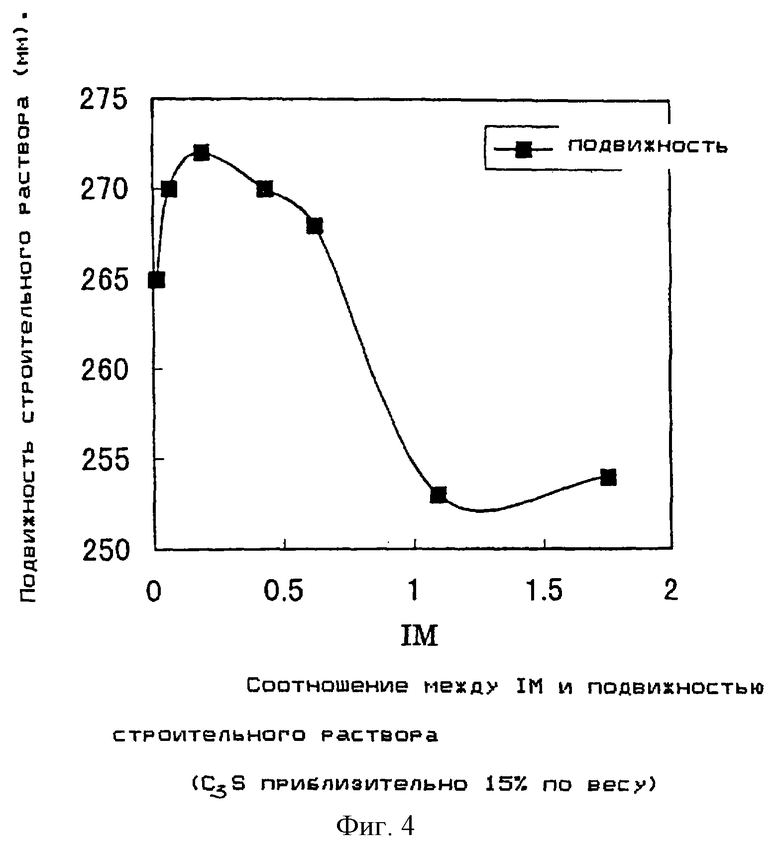

фиг. 4 - график, показывающий отношение между ТМ и подвижностью строительного раствора (С3S приблизительно 15% по весу),

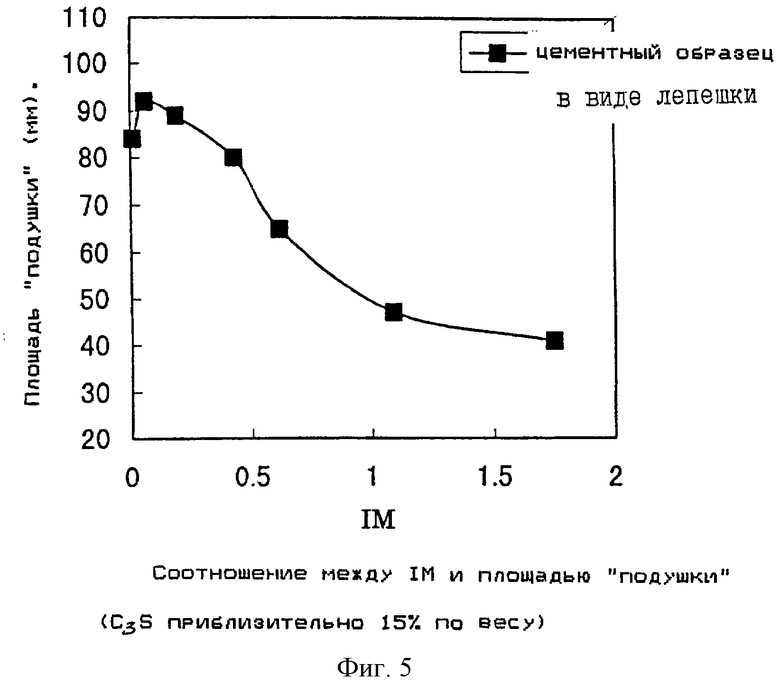

фиг. 5 - график, показывающий отношение между ТМ и площадью "подушки" (С3S приблизительно 15% по весу),

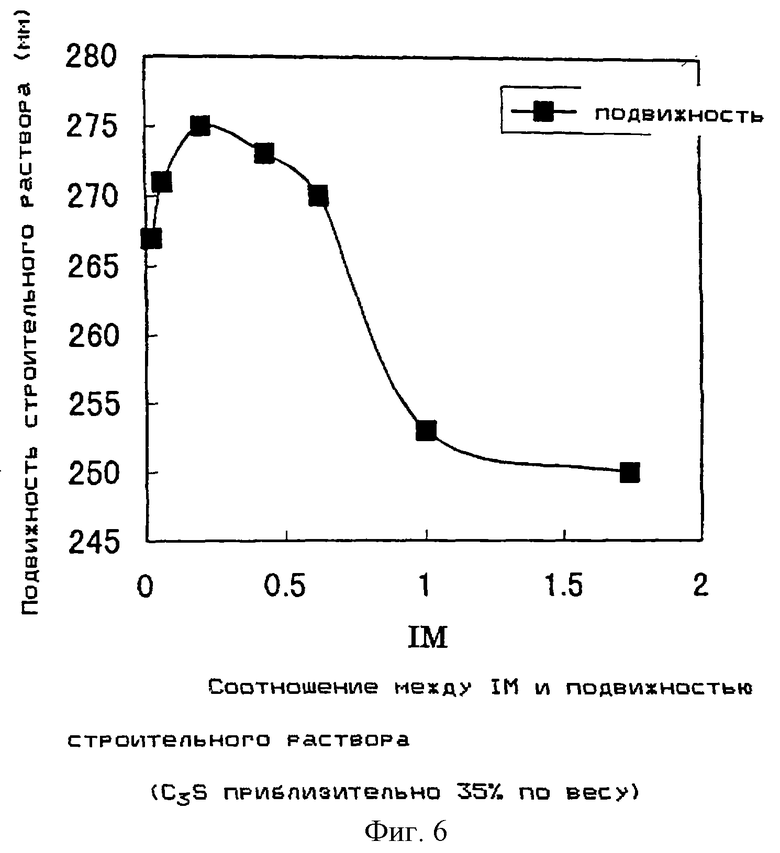

фиг. 6 - график, показывающий отношение между ТМ и подвижностью строительного раствора (С3S приблизительно 35% по весу),

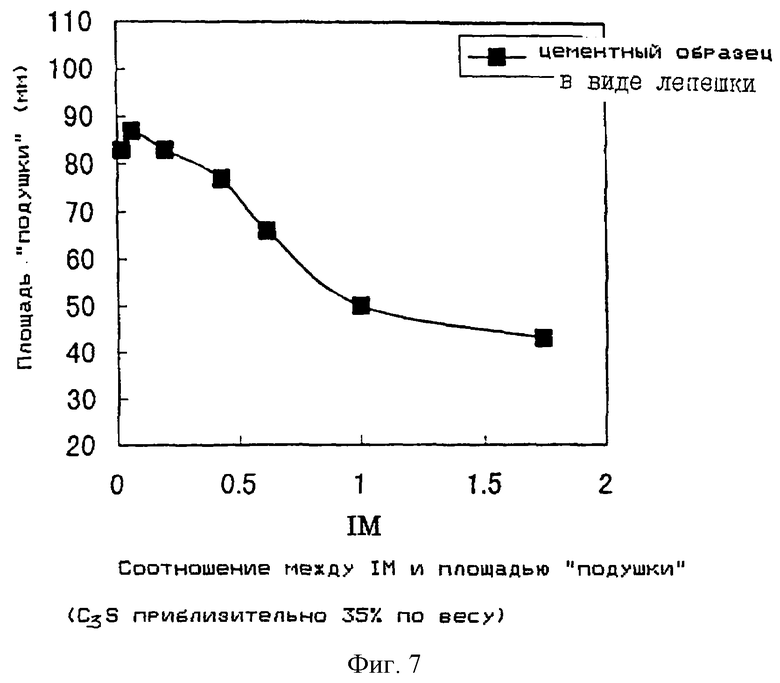

фиг. 7 - график, показывающий отношение между ТМ и площадью "подушки" (С3S приблизительно 35% по весу),

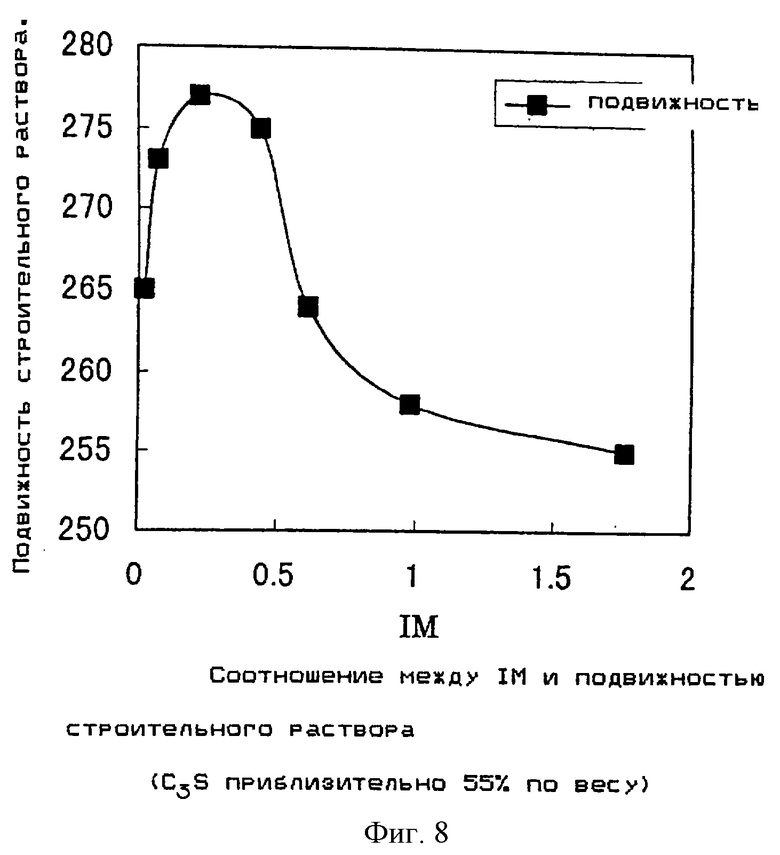

фиг. 8 - график, показывающий отношение между ТМ и подвижностью строительного раствора (С3S приблизительно 55% по весу),

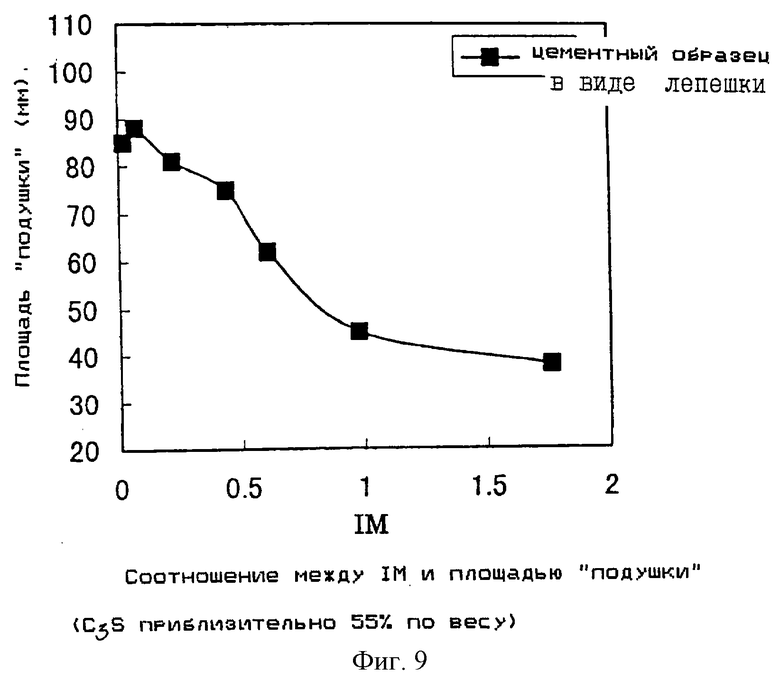

фиг. 9 - график, показывающий отношение между ТМ и площадью "подушки" (С3S приблизительно 55% по весу),

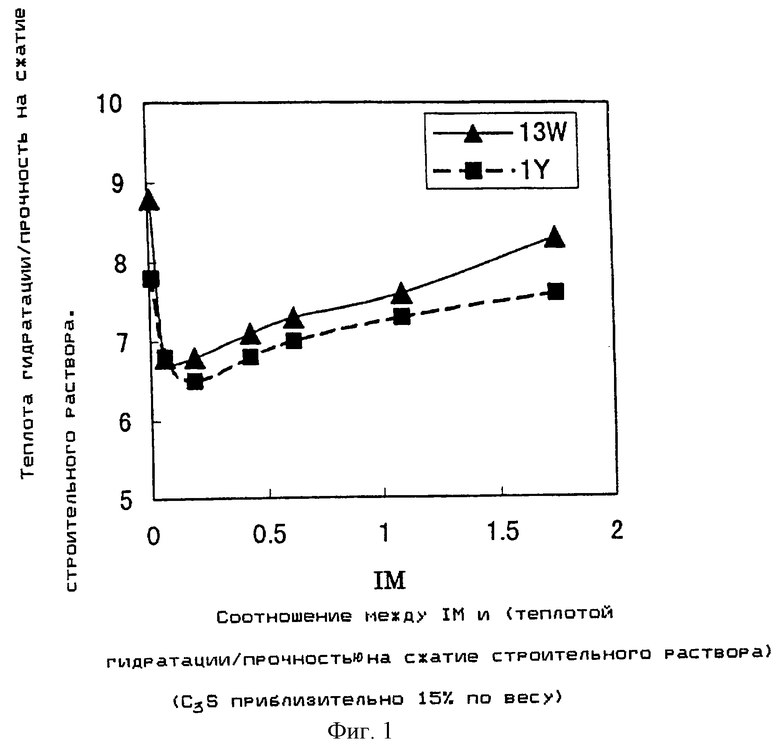

фиг.10 - график, показывающий результаты измерений величины усадки.

Варианты осуществления настоящего изобретения будут описаны ниже.

(Пример испытаний 1).

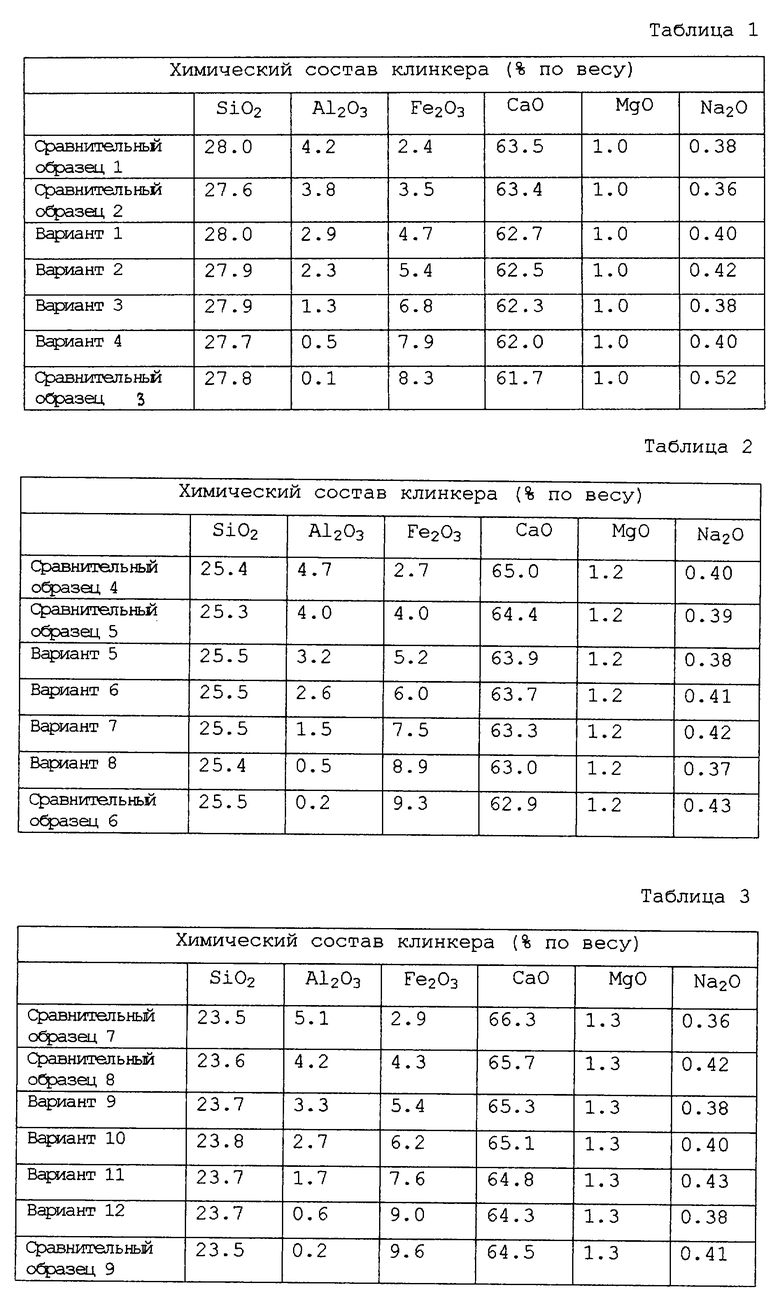

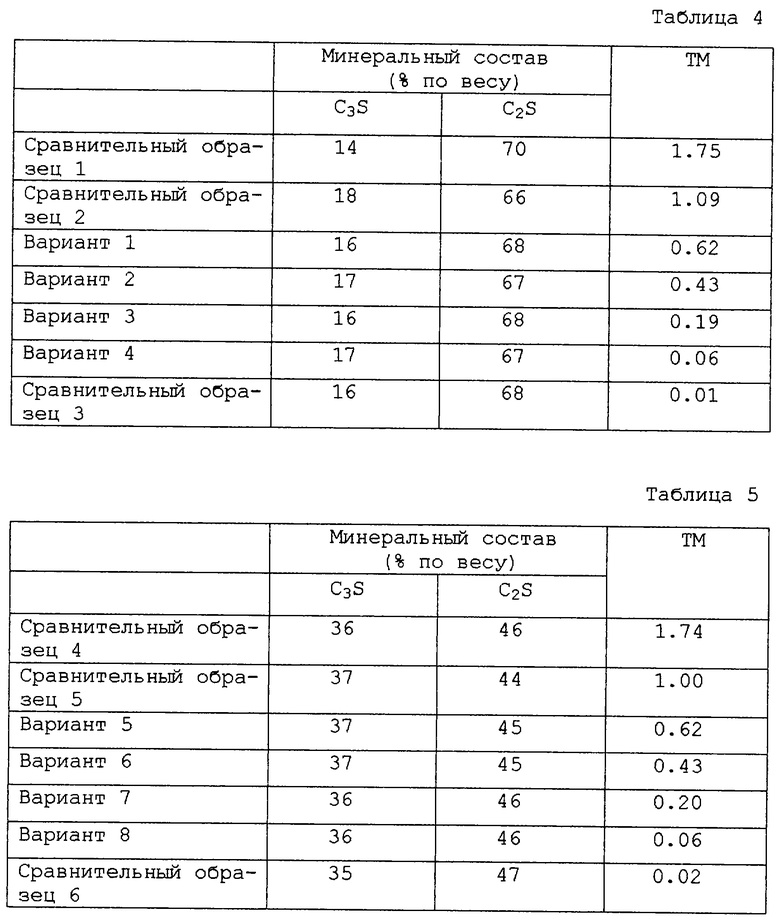

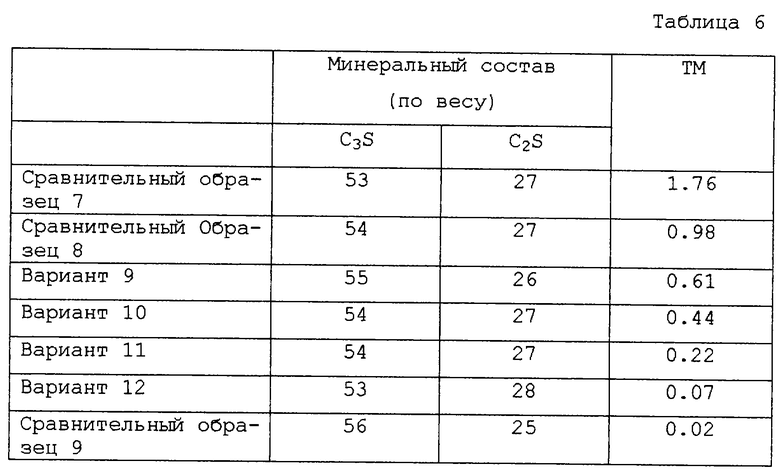

Исходные материалы цементного клинкера были введены как добавки путем использования испытательного образца, обожженного в электрической печи при 1450oС в течение одного часа, вынутого из электрической печи и быстро охлажденного на открытом воздухе, посредством чего были получены клинкеры, имеющие составы вариантов осуществления изобретения 1-12, и клинкеры, имеющие составы сравнительных образцов 1-9, показанные в табл. 1-3.

В клинкер, имеющий составы вариантов осуществления изобретения 1-12 и сравнительных образцов 1-9, был добавлен гипс в количестве 2% по весу, полученный посредством обжига с выделением SО3, и путем смешения и измельчения с использованием экспериментальной мельницы был получен 21 тип цементов, имеющих различные величины С3S и ТМ.

Их минеральные составы приведены в табл. 4-6.

Тонкость измельчения цемента установлена в пределах от 2900 до 3000 см2/г удельной поверхности по Блейну.

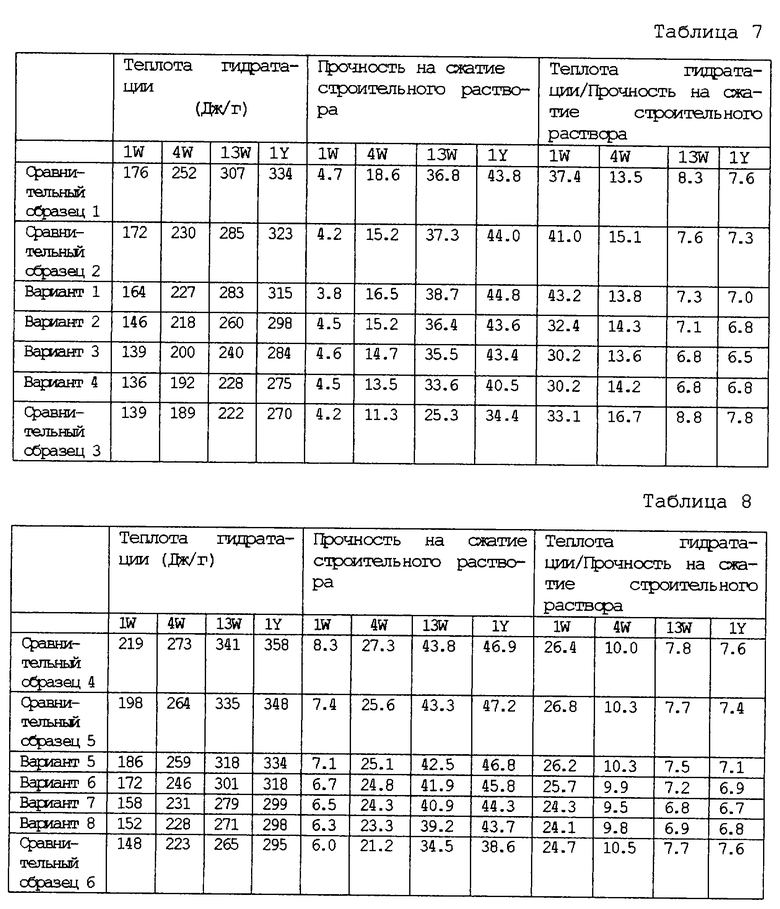

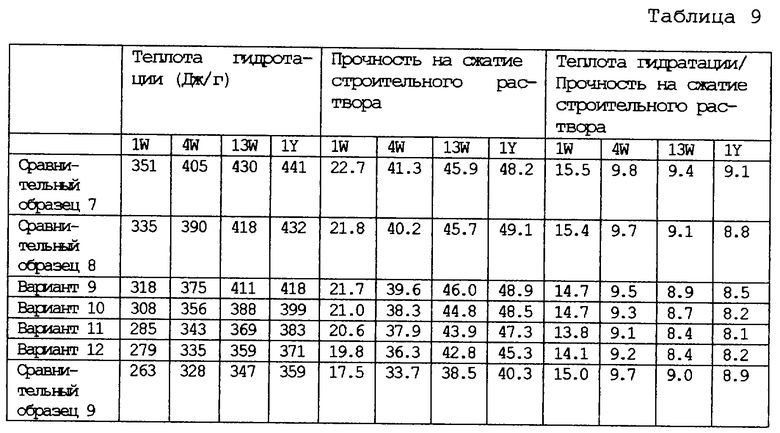

Теплота гидратации и прочность на сжатие строительного раствора были измерены для каждого клинкера вариантов осуществления изобретения 1-12 и сравнительных образцов 1-9, и их отношения были подсчитаны.

Измерение теплоты гидратации было проведено в соответствии с JIS R5203-1995.

Измерение прочности на сжатие строительного раствора было проведено в соответствии с JIS R5201-1992.

Результаты измерений показаны в табл. 7-9.

Как очевидно также из табл. 7-9, отношение теплоты гидратации/прочности на сжатие строительного раствора меньше в вариантах 1-12 по сравнению со сравнительными образцами 1-9, и эффекты предотвращения теплоты гидратации могут быть определены.

В особенности, отношение теплоты гидратации/прочности на сжатие строительного раствора материалов в возрасте 13 недель и 1 год меньше при ТМ в диапазоне от 0,05 до 0,62 в каждом из случаев, в которых количество C3S составляет приблизительно 15% по весу, приблизительно 35% по весу и приблизительно 55% по весу, как показано на фиг. 1-3.

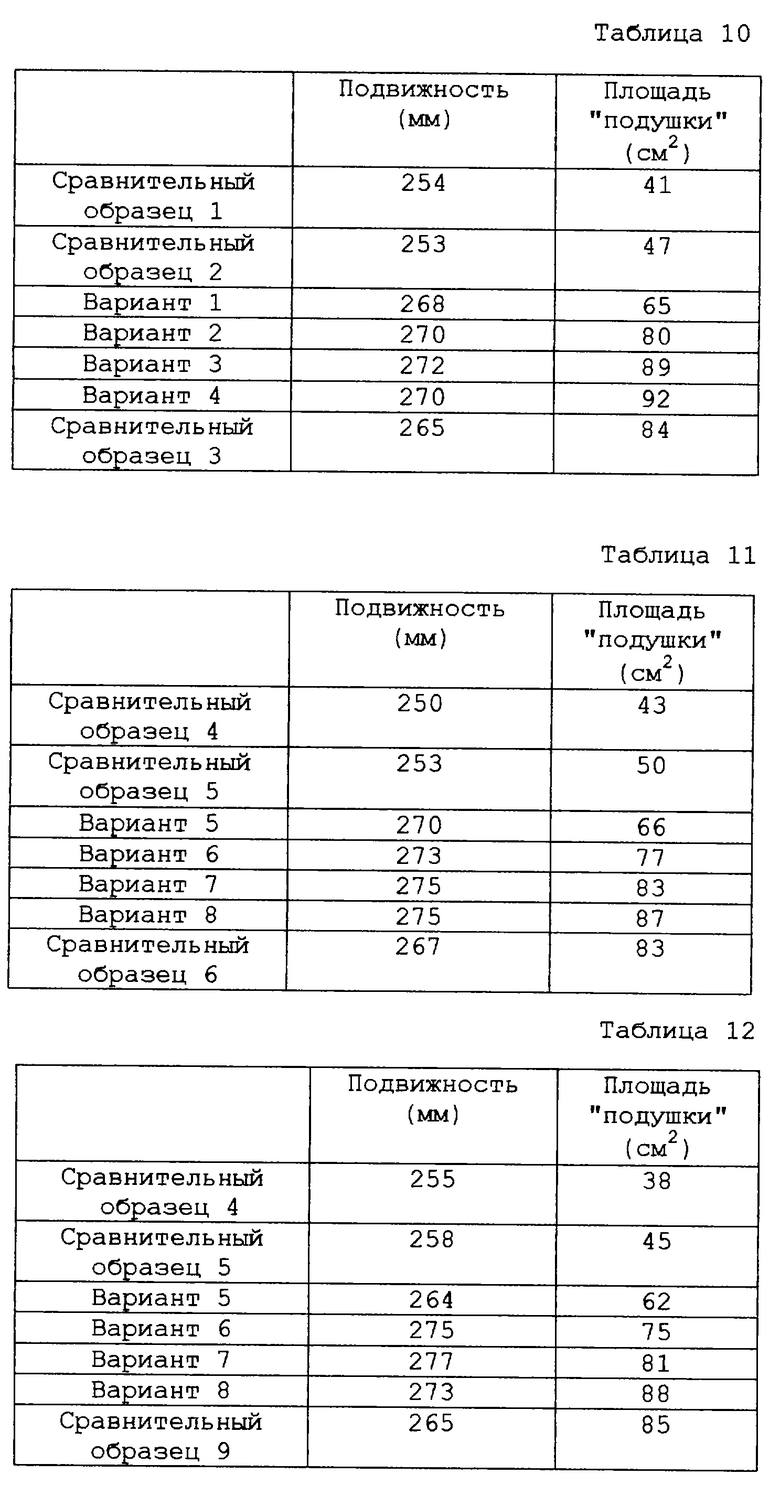

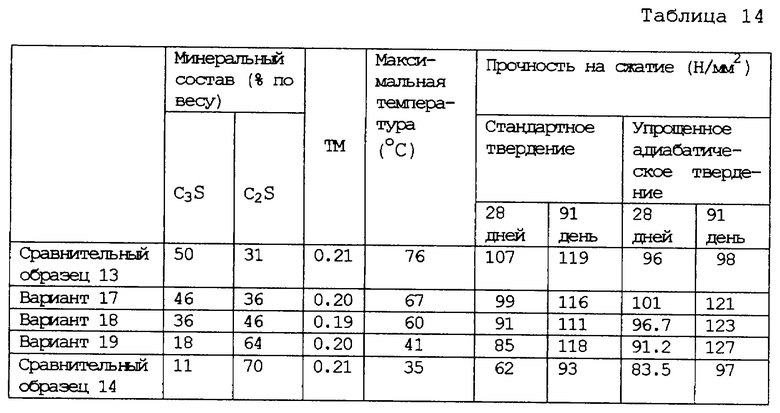

Далее, подвижность и площадь "подушки" были измерены для воплощений от 1 до 12 и сравнительных образцов от 1 до 9.

(Способ измерения площади "подушки".)

200 г цемента были уложены в течение приблизительно 10 с в мензурку объемом 200 мл с 70 мл воды для измельчения, содержащей вещество, понижающее содержание воды, затем интенсивно перемешивали в течение 1 мин 50 с при помощи ручной мешалки для образования теста.

Это тесто было помещено при помощи ложки в миниатюрный конус для определения подвижности, помещенный на пластиковую пластину, и тесто в миниатюрном конусе для определения подвижности было хорошо перемешано при помощи микро-шпателя, и его поверхность была выровнена. Миниатюрный конус для определения подвижности был затем поднят после 3-минутного промежутка от начала укладки цемента.

Короткий диаметр и длинный диаметр теста, растекшегося по поверхности пластиковой плиты, были измерены для расчета площади "подушки".

(Способ измерения подвижности)

Способ измерения величин подвижности был разработан в соответствии с JIS R5201-1992.

В соответствии с ним, образец был заполнен в два слоя в конус для определения подвижности, размещенный точно в центре на поверхности стола для определения подвижности, который был хорошо вытерт сухой тканью. Каждый слой был соответственно утрамбован 15 раз по всей поверхности, так что выступающая часть трамбовки заходила внутрь приблизительно до половины глубины слоя, недостающее количество было добавлено после этого, и поверхность была выровнена.

После заполнения конус для определения подвижности был удален вверх, после чего его опускали 15 раз за 15 с, и диаметр после растекания образца был измерен в направлении, которое было определено как максимальное, и в направлении, перпендикулярном ему, и его среднее значение было выражено целым числом в мм и было установлено как величина подвижности.

Результаты измерений приведены в табл. 10-12.

В табл. 10 показаны результаты вариантов осуществления 1-4 и сравнительных образцов 1-3, то есть белитовому цементу, в котором количество содержащегося С3S составляет приблизительно 15% по весу.

На участке ТМ от 0,05 до 0,62 как подвижность строительного раствора, так и его площадь "подушки" увеличились. Это более точно показано на фиг.4 и 5.

В особенности площадь "подушки", которая используется как показатель подвижности при содержании химической добавки, значительно увеличилась при ТМ, приблизительно равном 0,62. Так, значительную разницу можно было увидеть между вариантами 1-4 и сравнительными образцами 1 и 2.

Далее, в табл. 11 показаны результаты вариантов 5-8 и сравнительных образцов 4-6, т.е. от низкотермичного до среднетермичного типа цемента, в котором количество содержащегося С3S составляет приблизительно 35% по весу.

Также по результатам табл. 11 (количество содержащегося С3S составляет приблизительно 35% по весу) как подвижность строительного раствора, так и площадь "подушки" увеличились, когда ТМ было в диапазоне от 0,05 до 0,62, как показано на фиг.6 и 7, и в особенности площадь "подушки" значительно увеличилась, когда ТМ было приблизительно 0,62. Таким образом, значительную разницу можно было увидеть между вариантами 5-8 и сравнительными образцами 4 и 5.

Результаты по цементу обычного типа с количеством содержащегося С3S приблизительно 55% по весу показаны в вариантах 9-12 и сравнительных образцах 7-9 в табл. 12.

Также по результатам табл. 12 (количество содержащегося С3S составляет приблизительно 55% по весу) как подвижность строительного раствора, так и площадь "подушки" увеличились, когда ТМ было в диапазоне от 0,05 до 0,62, как показано на фиг. 8 и 9, в особенности площадь "подушки" значительно увеличилась, когда ТМ было приблизительно 0,62. Таким образом, значительную разницу можно было увидеть между вариантами 9-12 и сравнительными образцами 7 и 8.

(Пример испытания 2)

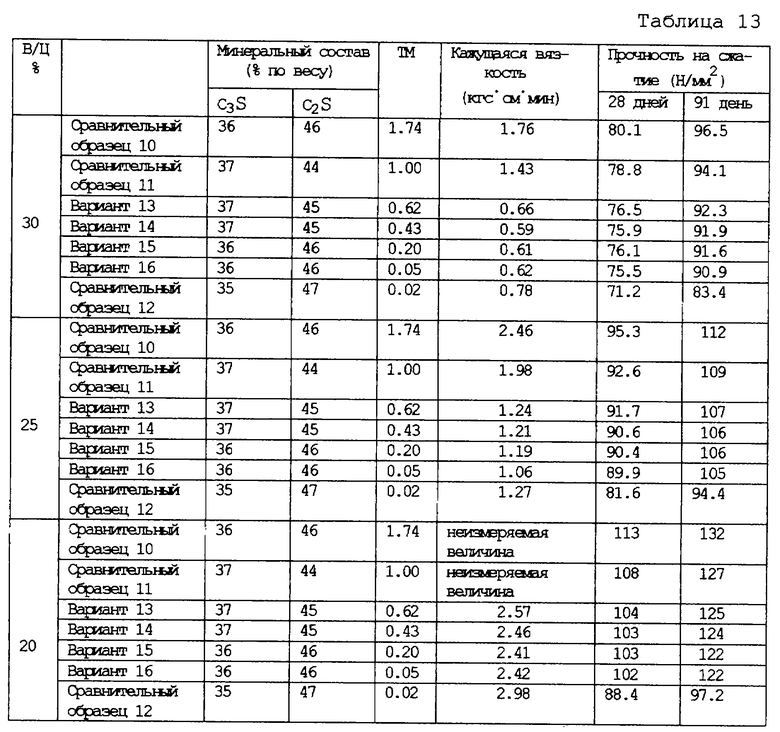

Путем использования материала, включающего цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, бетон с водоцементными отношениями 30, 25 и 20%, так же как с удельным содержанием воды 175 кг/м3, был смешан путем использования интенсивной мешалки с двумя валами, и его кажущаяся вязкость была измерена способом двух точек путем использования ротационного вискозиметра, и его прочность на сжатие была измерена в соответствии с JIS А 1108.

Величина усадки бетона с водоцементным отношением 30%, удельным содержанием воды 175 кг/м3 и удельным содержанием цемента 580 мг/м3 была измерена посредством "способа испытания усадки и расширения цементного теста, строительного раствора и бетона (проект)" Japan Concrete Institute (Corporate Body).

Цемент в использованном материале был приготовлен путем добавки 1% гипса, полученного посредством выделения SО3, к 7 сортам клинкера, минеральные составы которых показаны в табл. 13 (варианты 13-16 и сравнительные образцы 10-12), и измельчения их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано FP300UB (изготовленное FPK), которое представляет собой вещество АЕ, понижающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве, при котором величина подвижности бетона по осадке конуса составляла 60±5 см.

В качестве воды была использована водопроводная вода.

Результаты испытаний показаны в табл. 13 и на фиг.10.

Как очевидно также из табл. 13, в случае сравнительных образцов 10 и 11, в которых ТМ превышало 0,62, уменьшение кажущейся вязкости было недостаточным, но можно было видеть, что кажущаяся вязкость заметно понижалась в вариантах 13-16 и сравнительном образце 12, в котором ТМ было не более чем 0,62.

С другой стороны, было установлено, что в сравнительном образце 3, в котором ТМ было меньше, чем 0,06, набор прочности был недостаточным.

Далее, как видно из фиг.10, в случае сравнительных образцов 10 и 11, в которых ТМ превышало 0,62, усадка была значительной, но было установлено, что в каждом из остальных вариантов, в которых ТМ было не более чем 0,62, величина усадки была значительно меньше.

(Пример испытаний 3)

Путем использования материала, включающего цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, бетон с водоцементным отношением 25% и удельным содержанием воды 175 кг/м3 был смешан путем использования интенсивной мешалки с двумя валами, и его прочность на сжатие была измерена в соответствии с JIS А 1108.

В качестве цемента в использованном материале добавляли 1% гипса, полученного посредством выделения SО3, к 5 сортам клинкера, минеральные составы которых показаны в табл. 14 (варианты 17-19 и сравнительные образцы 13 и 14), и измельчали их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано "Mighty 3000S" (изготовленное Као Corporation), которое представляет собой вещество АЕ, понижающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве, при котором величина подвижности бетона по осадке конуса составляла 60±5 см.

В качестве воды была использована водопроводная вода.

Были подготовлены два типа условий твердения испытательного образца для определения прочности на сжатие; стандартное твердение в воде при температуре 20oС и упрощенное адиабатическое твердение для закрепления прочности после термического гистерезиса, в котором испытательный образец был уложен в сосуд с пеностиролом толщиной 10 см, пространство которого было заполнено пузырьками пеностирола.

При упрощенном адиабатическом твердении измерение температуры бетона может быть также осуществлено с использованием термопары.

Результаты испытаний показаны в табл. 14.

Как ясно видно также из табл. 14, не создавались проблемы в случае вариантов 17-19 и сравнительного образца 14, в которых величина содержания 2CaO•SiО2 была не менее 35% по весу, но в сравнительном образце 13, в котором эта величина была менее 35% по весу, величина содержания 3CaO•SiО2 относительно увеличивалась, и было обнаружено, что набор прочности после термического гистерезиса понижается.

С другой стороны, в случае сравнительного образца 14, в котором величина содержания 2CaC•SiO2 превышает 65% по весу, скорость набора прочности была значительно ниже.

(Пример испытания 4)

Путем использования материала, включающего цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, бетон с водоцементным отношением 50% и удельным содержанием воды 175 кг/м3 и удельным содержанием цемента 350 кг/м3 был смешан путем использования интенсивной мешалки с двумя валами, величина подъема его адиабатической температуры была измерена путем использования устройства для определения подъема адиабатической температуры воздухоциркуляционного типа и его прочность на сжатие была измерена в соответствии с JIS А 1108.

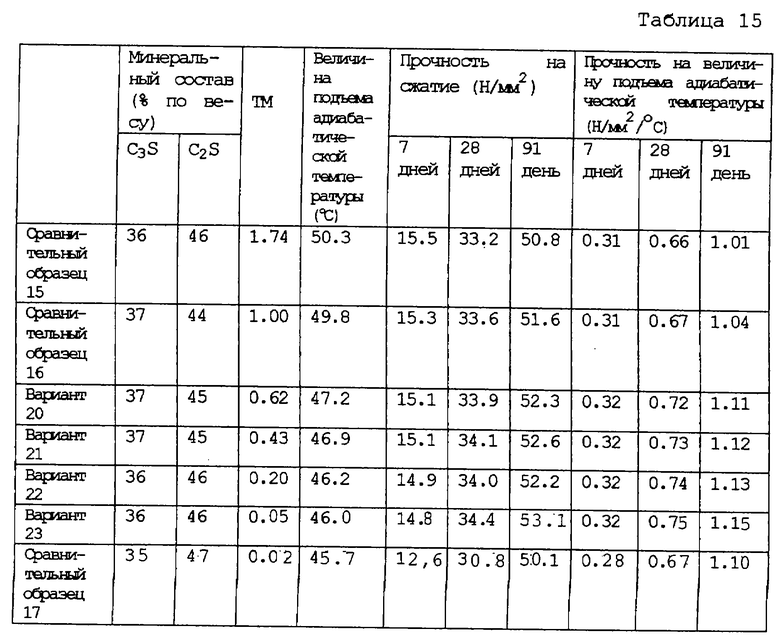

В качестве цемента в использованном материале добавляли 1% гипса, полученного посредством выделения SО3, к 7 сортам клинкера, минеральные составы которых показаны в табл. 15 (варианты 20-23 и сравнительные образцы 15-17), и измельчали их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано "POZOLIS No. 70" (изготовленное NMB), которое представляет собой вещество АЕ, понижающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве 0,25% по весу от количества бетона.

В качестве воды была использована водопроводная вода.

Результаты испытаний приведены в табл. 15.

Как ясно видно из табл. 15, в случаях вариантов 20-23, в которых ТМ было не менее чем 0,05 и не более чем 0,62, было обнаружено, что уменьшение ТМ не влияло на набор прочности, что величина подъема адиабатической температуры уменьшалась, и что прочность на величину подъема адиабатической температуры увеличивалась.

В противоположность этому, в случае сравнительного образца 17, в котором ТМ было менее чем 0,05, набор прочности уменьшался, и это в результате приводило к уменьшению прочности на величину подъема адиабатической температуры при использовании материалов вплоть до возраста 28 дней.

С другой стороны, в случае сравнительных образцов 15 и 16, в которых ТМ превышало 0,62, прочность на величину подъема адиабатической температуры увеличивалась.

(Пример испытания 5)

Путем использования материала, включающего цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, бетон с водоцементным отношением 50% и удельным содержанием воды 175 кг/м3 и удельным содержанием цемента 350 кг/м3 был смешан путем использования интенсивной мешалки с двумя валами, величина подъема его адиабатической температуры была измерена путем использования устройства для определения подъема адиабатической температуры воздухоциркуляционного типа и прочность на сжатие была измерена в соответствии с JIS А 1108.

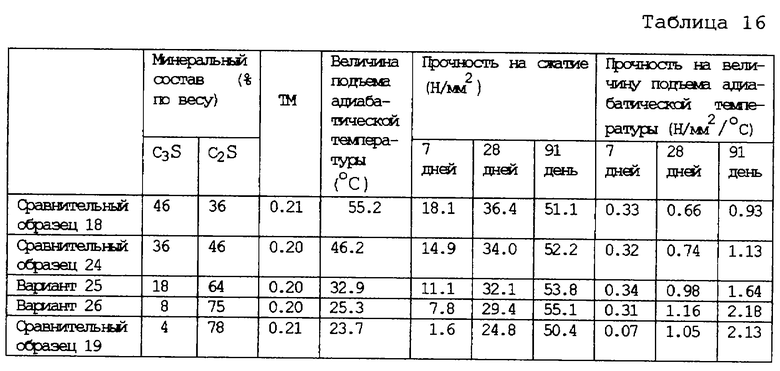

В качестве цемента в попользованном материале добавляли 1% гипса, полученного посредством выделения SО3, к 5 сортам клинкера, минеральные составы которых показаны в табл. 16 (варианты 24-26 и сравнительные образцы 18 и 19), и измельчали их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано "POZOLIS No. 70" (изготовленное NМB), которое представляет собой вещество АЕ, понижающее содержание воды, и величина добавки была установлена в количестве 0,25% по весу от количества цемента.

В качестве воды была использована водопроводная вода.

Результаты испытаний приведены в табл. 16.

Как ясно видно из табл. 16, в сравнительном образце 18, в котором ТМ было равно 0,2, но величина содержания 2CaO•SiO2 была меньше, чем 45% по весу, было установлено, что скорость набора прочности становилась быстрее, но в результате также был получен больший подъем адиабатической температуры, в результате чего прочность на величину подъема адиабатической температуры материалов в возрасте более 7 дней понижалась.

С другой стороны, в случае сравнительного образца 19, в котором величина содержания 2CaO•SiO2 превышала 75% по весу, величина подъема адиабатической температуры уменьшалась, но скорость набора прочности замедлялась, в результате чего было обнаружено, что прочность на величину подъема адиабатической температуры материалов в возрасте 7 дней значительно понижалась.

(Пример испытания 6)

Путем использования материала, включающего цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, величина усадки бетона с водоцементным отношением 30% и удельным содержанием воды 175 кг/м3 и удельным содержанием цемента 580 кг/м3 была определена посредством "способа испытания усадки и расширения цементного теста, строительного раствора и бетона (проект)" Japan Concrete Institute (Corporate Body).

В качестве цемента в использованном материале добавляли 1% гипса, полученного посредством выделения SО3, к 7 сортам клинкера, минеральные составы которых показаны в табл. 15 (варианты 20-23 и сравнительные образцы 15-17), и измельчали их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано FP300UB (изготовленное FPK), которое представляет собой вещество АЕ, понижающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве, при котором величина подвижности бетона по конусу была 60±5 см.

В качестве воды была использована водопроводная вода.

Результаты испытаний показаны на фиг.10.

Как ясно видно также из фиг.10, было обнаружено, что в случае сравнительных образцов 15 и 16, в которых ТМ превышало 0,62, усадка была значительной, но в каждом из остальных вариантов осуществления изобретения и сравнительном образце 17, в котором ТМ было не больше, чем 0,62, величина усадки значительно уменьшалась.

Однако тот факт, что замедление набора прочности имеет место в сравнительном образце 17, был уже объяснен в приведенном выше примере испытания 4.

(Пример испытания 7)

Путем использования цемента по варианту 15, в котором величина содержания С3S составляет 36% по весу, величина содержания С2S составляет 46% по весу и ТМ составляет 0,20, бетон с водоцементным отношением 20% и удельным содержанием воды 175 кг/м3 был смешан путем использования интенсивной мешалки с двумя валами, его кажущаяся вязкость была измерена способом двух точек путем использования ротационного вискозиметра, и его прочность на сжатие была измерена в соответствии с JIS А 1108.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано FP300UB (изготовленное FPK), которое представляет собой вещество АЕ, понижающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве, при котором величина подвижности бетона по конусу была 60±5 см.

В качестве воды была использована водопроводная вода.

В качестве золы-уноса были использованы следующие три вида:

(1) неклассифицированная зола-унос (продукт JIS),

(2) классифицированная зола-унос с размером частиц 30 мкм,

(3) классифицированная зола-унос с размером частиц 20 мкм.

В качестве измельченного гранулированного доменного шлака были использованы следующие три вида:

(4) имеющий удельную поверхность по Блейну приблизительно 4500 см2/г,

(5) имеющий удельную поверхность по Блейну приблизительно 5000 см2/г,

(6) имеющий удельную поверхность по Блейну приблизительно 10000 см2/г.

Варианты 27-35 и сравнительные образцы 20-32 были составлены путем изменения типов химических добавок и их соотношений в смеси.

Не содержащий химических добавок: сравнительный образец 20.

(Случаи, в которых химической добавкой является зола-унос)

(1) Смещение 10% неклассифицированной золы-уноса: сравнительный образец 21.

Смешение 20% неклассифицированной золы-уноса: сравнительный образец 22.

(2) Смешение 10% классифицированной золы-уноса с размером частиц 30 мкм: сравнительный образец 23.

Смешение 20% классифицированной золы-уноса с размером частиц 30 мкм: сравнительный образец 24.

(3) Смешение 1% классифицированной золы-уноса с размером частиц 20 мкм: сравнительный образец 25.

Смешение 2% классифицированной золы-уноса с размером частиц 20 мкм: вариант 27.

Смешение 15% классифицированной золы-уноса с размером частиц 20 мкм: вариант 28.

Смешение 25% классифицированной золы-уноса с размером частиц 20 мкм: вариант 29.

Смешение 30% классифицированной золы-уноса с размером частиц 20 мкм: сравнительный образец 26.

(4) Смешение 10% этого материала, имеющего удельную поверхность по Блейну приблизительно 4500 см2/г: сравнительный образец 27.

Смешение 30% этого материала, имеющего удельную поверхность по Блейну приблизительно 4500 см2/г: сравнительный образец 28.

(5) Смешение 5% этого материала, имеющего удельную поверхность по Блейну приблизительно 5000 см2/г: сравнительный образец 29.

Смешение 10% этого материала, имеющего удельную поверхность по Блейну приблизительно 5000 см2/г: вариант 30.

Смешение 30% этого материала, имеющего удельную поверхность по Блейну приблизительно 5000 см2/г: вариант 31.

Смешение 60% этого материала, имеющего удельную поверхность по Блейну приблизительно 5000 см2/г: вариант 32.

Смешение 70% этого материала, имеющего удельную поверхность по Блейну приблизительно 5000 см2/г: сравнительный образец 30.

(6) Смешение 5% этого материала, имеющего удельную поверхность по Блейну приблизительно 10000 см2/г: сравнительный образец 31.

Смешение 10% этого материала, имеющего удельную поверхность по Блейну приблизительно 10000 см2/г: вариант 33.

Смешение 30% этого материала, имеющего удельную поверхность по Блейну приблизительно 10000 см2/г: вариант 34.

Смешение 60% этого материала, имеющего удельную поверхность по Блейну приблизительно 10000 см2/г: вариант 35.

Смешение 70% этого материала, имеющего удельную поверхность по Блейну приблизительно 10000 см2/г: сравнительный образец 32.

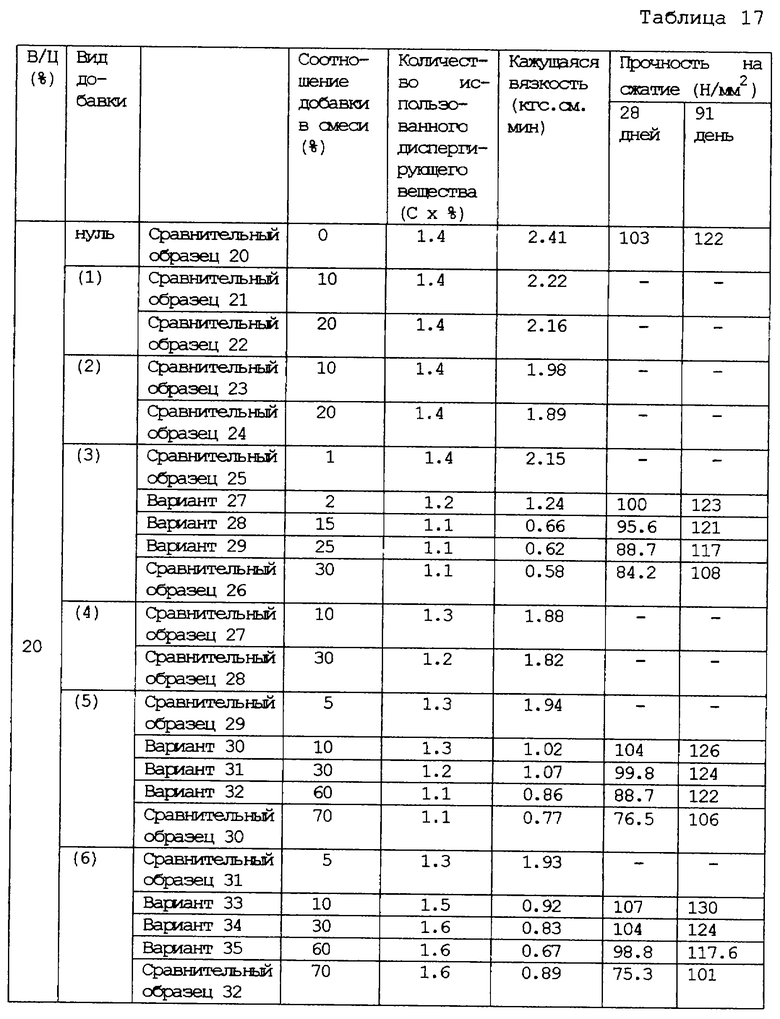

Результаты испытаний приведены в табл. 17.

Как ясно видно также из табл. 17, в случаях вариантов 27-29, в которых была смешана классифицированная зола-унос с размером частиц 20 мкм, кажущаяся вязкость значительно понижалась по сравнению с вязкостью сравнительного образца 20, в котором не было примесей химических добавок, сравнительных образцов 21 и 22, в которых цемент был смешан с неклассифицированной золой-уносом, и сравнительных образцов 22 и 24, в которых была смешана классифицированная зола-унос с размером частиц 30 мкм.

Даже в случае смешения классифицированной золы-уноса с размером частиц 20 мкм, в случае сравнительного образца 25, в котором соотношение добавки в смеси было меньше, чем 2%, почти не достигался эффект понижения кажущейся вязкости, и в случае сравнительного образца 26, в котором соотношение добавки в смеси превышало 25%, набор прочности был недостаточным.

С другой стороны, при использовании порошкообразного доменного шлака, кажущаяся вязкость не уменьшалась в случаях сравнительных образцов 27 и 28, в которых удельная поверхность по Блейну была менее 5000 см2/г, но в случаях вариантов 30-32 и 33-35, в которых удельная поверхность по Блейну была не менее чем 5000 см2/г и не более чем 10000 см2/г, кажущаяся вязкость значительно понижалась.

Даже в случае смешения порошкообразного доменного шлака, у которого удельная поверхность по Блейну была не менее чем 5000 см2/г и не более чем 10000 см2/г, почти не достигался эффект уменьшения кажущейся вязкости в случаях сравнительных образцов 29 и 31, в которых соотношение добавки в смеси порошкообразного доменного шлака было меньше, чем 10%, и набор прочности был недостаточным в случаях сравнительных образцов 30 и 32, в которых соотношение добавки в смеси порошкообразного доменного шлака превышало 60%.

Далее, когда удельная поверхность по Блейну порошкообразного доменного шлака превышала 10000 см2/г, могла быть обнаружена тенденция, по которой количество вещества АЕ, понижающего содержание воды в широком диапазоне, используемого в качестве диспергирующего вещества для достижения эквивалентной подвижности по конусу, значительно возрастает.

(Пример испытания 8)

Путем использования материалов, включающих цемент, тонкий заполнитель, крупный заполнитель, химическую добавку и воду, бетон с водоцементным отношением 20% и удельным содержанием воды 175 кг/м3 был смешан путем использования интенсивной мешалки с двумя валами, и его прочность на сжатие была измерена в соответствии с JIS А 1108.

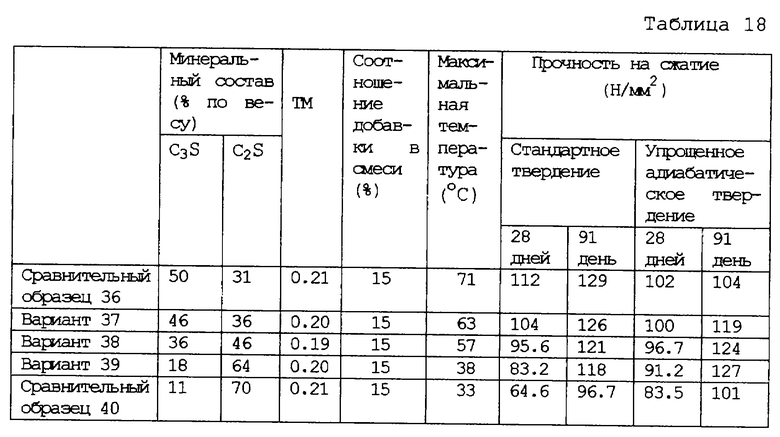

В качестве цемента в использованном материале добавляли 1% гипса, полученного посредством выделения SО3, к 5 сортам клинкера, минеральные составы которых показаны в табл. 18 (варианты 36-40), и измельчали их.

Тонкость измельчения цемента была установлена в диапазоне от 3100 до 3300 см2/г удельной поверхности по Блейну.

В качестве мелкого заполнителя был использован речной песок из реки Яси, имеющий удельную массу 2,59.

В качестве крупного заполнителя был использован дробленый камень из Такацуки, имеющий удельную массу 2,70.

В качестве диспергирующего вещества было использовано "Mighty 3000S" (изготовленное Као Corporation), которое представляет собой вещество АЕ, уменьшающее содержание воды в широком диапазоне, и величина добавки была установлена в количестве, при котором величина подвижности бетона по осадке конуса составляла 60±5 см.

В качестве воды была использована водопроводная вода.

В качестве химической добавки, смешанной с цементным компаундом, была использована классифицированная зола-унос с размером частиц 20 мкм.

Были подготовлены два типа условий твердения испытательного образца для определения прочности сжатия; стандартное твердение в воде при температуре 20oС и упрощенное адиабатическое твердение для закрепления прочности после термического гистерезиса, в котором испытательный образец был уложен в сосуд с пеностиролом толщиной 10 см, пространство которого было заполнено пузырьками пеностирола.

При упрощенном адиабатическом твердении измерение температуры бетона было также осуществлено с использованием термопары.

Результаты испытаний показаны в табл. 18.

Как ясно видно также из табл. 18, удовлетворительная прочность на сжатие была получена в каждом варианте осуществления изобретения.

Однако, когда величина содержания 2CaO•SiO2 была меньше, чем 35% по весу, величина содержания 3СаО•SiO2 относительно возрастала, и было обнаружено, что набор прочности немного понижался после термического гистерезиса.

Далее, в случаях, в которых величина содержания 2CaO•SiO2 превышала 65% по весу, скорость набора прочности была ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2732386C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2737121C1 |

| ДОБАВКА К ЦЕМЕНТУ, ЦЕМЕНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ВОССТАНОВЛЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА С ИХ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2590919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2012 |

|

RU2602248C2 |

| БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2008 |

|

RU2471733C2 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДЕННОГО ЦЕМЕНТНОГО ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2015 |

|

RU2695727C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРТЛАНДЦЕМЕНТА | 2010 |

|

RU2431623C1 |

| СПОСОБ ОБРАБОТКИ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2194676C2 |

| БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2010 |

|

RU2530140C2 |

Изобретение может найти применение при изготовлении монолитного бетона, высокоподвижного бетона, безусадочного бетона и бетона высокой долговечности в гражданском строительстве и других областях строительства и для строительных материалов, изготовляемых путем экструзионного формования и изготовления листов. Технический результат - предотвращение выделения тепла при гидратации цемента, повышение подвижности цемента и сохранение его долговременной прочности для повышения удобоукладываемости бетонной смеси и получение улучшенного бетона высокой прочности. Цементный клинкер, содержащий Al2О3 и Fe2О3, в котором весовое соотношение Al2О3 к Fe2О3 составляет от 0,05 до 0,62, а содержание C3S составляет 35 - 55%, может быть использован в составе цемента. В цементе содержание C2S может составлять от 35 до 65% по весу. Указанный цемент может быть смешан с золой-уносом в количестве от 2 до 25% по весу, имеющей размер частиц не более 20 мкм. Указанный цемент может быть смешан с измельченным гранулированным доменным шлаком в количестве от 10 до 60% по весу, удельная поверхность по Блейну которого составляет от 5000 до 10000 см2/г. Цемент, содержащий указанные золу-унос и шлак, может быть использован в бетоне высокой прочности и высокой подвижности, содержащем также диспергирующее вещество. Водоцементное отношение в бетоне может составлять 30% или менее. 3 с. и 4 з.п. ф-лы, 10 ил., 18 табл.

Приоритет по пунктам:

По пп. 1 и 2 формулы изобретения приоритет установлен от 27.05.1997 по дате подачи первой заявки 9/137254 в Патентное Ведомство JP.

По п. 3 формулы изобретения приоритет установлен от 31.03.1998 по дате подачи первой заявки 10/85357 в Патентное Ведомство JP.

По пп. 4 - 7 формулы изобретения приоритет установлен от 31.03.1998 по дате подачи первой заявки 10/86682 в Патентное Ведомство JP.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 1991 |

|

RU2096354C1 |

| ГОЛЬШТЕЙН Л.Я | |||

| и ШТЕЙЕР Л.Я | |||

| Использование топливных шлаков и зол при производстве цемента | |||

| - Л.: Стройиздат, 1977, с.25-28, 47, 48, 61, 73. | |||

Авторы

Даты

2003-02-27—Публикация

1998-05-25—Подача