Область техники

Настоящее изобретение относится к цементной композиции и к способу получения отвержденного цементного изделия (т.е., твердого цементного продукта) с применением этой цементной композиции.

Уровень техники

В последние годы предлагались различные цементные композиции, обладающие удовлетворительной текучестью перед отверждением (т.е., схватывающиеся) и способные демонстрировать высокую прочность на сжатие после отверждения.

Например, в патентной ссылке 1 описана цементная композиция, содержащая (A) цемент, (B) тонкодисперсный порошок, имеющий удельную поверхность по БЭТ от 5 м2/г до 25 м2/г, (C) неорганический порошок, имеющий удельную поверхность по Блейну от 3500 см2/г до 10000 см2/г, (D) мелкий заполнитель, (E) пластификатор и (F) воду. Мелкий заполнитель (D) содержит обожженный продукт, который включает 2CaO·SiO2 и 2CaO·Al2O3·SiO2, и в котором полное количество 2CaO·Al2O3·SiO2 и 4CaO·Al2O3·Fe2O3 составляет от 10 до 100 весовых частей на 100 весовых частей 2CaO·SiO2.

Когда цементная композиция используется в состоянии, в котором обожженный продукт, содержащийся в мелком заполнителе, является абсолютно сухим, цементная композиция имеет текучесть, позволяющую ее укладку до отверждения, и демонстрирует высокую прочность на сжатие, более 250 Н/мм2, после отверждения. Когда цементная композиция используется в состоянии, в котором обожженный продукт, содержащийся в мелком заполнителе, находится в поверхностно-сухих условиях, цементная композиция имеет удовлетворительную текучесть перед отверждением и демонстрирует высокую прочность на сжатие, 200 Н/мм2 или больше, и низкую степень усадки после отверждения.

Список цитирование

Патентная литература

Патентная ссылка 1: JP 2009-227574 A

Сущность изобретения

Техническая задача

В указанной выше патентной ссылке 1 в качестве примеров, в каждом из которых показатель подвижности измерен методом "0-drop", описаны цементная композиция, имеющая массовое отношение воды к вяжущему (т.е., массовое отношение вода/вяжущее) 0,135, показатель подвижности 0-drop от 240 мм до 242 мм и прочность на сжатие 280 Н/мм2, и цементная композиция, имеющая массовое отношение воды к вяжущему 0,135, показатель подвижности 0-drop от 270 мм до 275 мм и прочность на сжатие 215 Н/мм2.

Целью настоящего изобретения является создать цементную композицию, которая имеет высокую текучесть (например, показатель подвижности 0-drop 200 мм или более) перед отверждением и проявляет высокую прочность на сжатие (например, 320 Н/мм2 или больше) после отверждения.

Решение поставленной задачи

Авторы настоящего изобретения провели широкие исследования для достижения вышеуказанной цели и, как результат, нашли, что вышеуказанной цели можно достичь посредством цементной композиции, которая содержит цемент, тонкий кремнеземный порошок с удельной поверхностью по БЭТ от 10 м2/г до 25 м2/г, неорганический порошок, у которого размер, соответствующий 50% интегральной функции распределения частиц по размерам (далее 50%-ный интегральный размер частиц), составляет от 0,8 мкм до 5 мкм, мелкий заполнитель с максимальным размером частиц 1,2 мм или меньше, пластификатор, антивспениватель и воду, и в которой доля каждого из цемента, тонкого кремнеземного порошка и неорганического порошка лежит в пределах особого численного интервала в расчете на полное количество 100 об.% цемента, тонкого кремнеземного порошка и неорганического порошка.

Таким образом, настоящее изобретение заключается в следующих пунктах [1] - [10].

[1] Цементная композиция, которая содержит: цемент, тонкий кремнеземный порошок, имеющую удельную поверхность по БЭТ от 10 м2/г до 25 м2/г, неорганический порошок, у которого 50%-ный интегральный размер частиц (т.е., диаметр), составляет от 0,8 мкм до 5 мкм, мелкий заполнитель с максимальным размером частиц (т.е. диаметром) 1,2 мм или меньше, пластификатор, антивспениватель и воду, и в которой доля цемента составляет от 55 об.% до 65 об.%, доля тонкого кремнеземного порошка составляет от 5 об.% до 25 об.%, и доля неорганического порошка составляет от 15 об.% до 35 об.% от полного количества 100 об.% цемента, тонкого кремнеземного порошка и неорганического порошка.

[2] Цементная композиция согласно вышеупомянутому пункту [1], в которой цемент является цементом, не подвергавшимся (т.е., еще не подвергавшимся, без) шлифовке, и у которого удельная поверхность по БЭТ тонкого кремнеземного порошка составляет 15 м2/г до 25 м2/г.

[3] Цементная композиция согласно вышеупомянутому пункту [1], в которой цемент содержит:

- крупные частицы размером (т.е., диаметром) каждая 20 мкм или больше, у которых остроугольная часть поверхности была закруглена в результате шлифовки частиц умеренно-термичного портландцемента или малотермичного портландцемента; и

- мелкие частицы, каждая с размером (т.е., диаметром) менее 20 мкм, образованные в результате шлифовки,

и в которой цемент имеет 50%-ный интегральный весовой размер частиц (т.е., диаметр) от 10 мкм до 18 мкм и удельную поверхность по Блейну от 2100 см2/г до 2900 см2/г.

[4] Цементная композиция по любому из вышеупомянутых пунктов [1]-[3], которая содержит один или более типов волокон, выбранных из группы, состоящей из металлических волокон, органических волокон и углеродных волокон, причем доля волокон в цементной композиции меньше или равна 3 об.%.

[5] Цементная композиция по любому из вышеупомянутых пунктов [1]-[4], причем цементная композиция имеет прочность на сжатие после отверждения 320 Н/мм2 или больше.

[6] Способ получения отвержденного цементного изделия из цементной композиции по любому из вышеупомянутых пунктов [1]-[5], причем способ включает в себя: стадию формования путем укладки (т.е., подачи или заливки) цементной композиции в форму, чтобы изготовить (т.е., получить) неотвержденное формованное изделие; стадию отверждения при комнатной температуре (т.е., обычной температуре) путем отверждения неотвержденного формованного изделия в изолированных условиях или на воздухе при температуре от 10°C до 40°C в течение 24 часов или более, с последующим извлечением формованного изделия из формы, чтобы получить в результате отвержденное формованное изделие; стадию термоотверждения путем пропаривания или обработки горячей водой отвержденного формованного изделия при температуре от 70°C до 95°C в течение 24 часов или более, чтобы получить в результате отвержденное изделие после термоотверждения; и стадию высокотемпературного нагрева путем прогревания отвержденного изделия после термоотверждения при температуре от 150°C до 200°C в течение 24 часов или более, чтобы получить в результате отвержденное цементное изделие.

[7] Способ получения отвержденного цементного изделия согласно вышеупомянутому пункту [6], включающий, кроме того, стадию водопоглощения, чтобы заставить отвержденное формованное изделие поглощать воду между стадией отверждения при комнатной температуре и стадией термоотверждения.

[8] Способ получения отвержденного цементного изделия согласно вышеупомянутому пункту [7], в соответствии с которым стадию водопоглощения осуществляют путем погружения отвержденного формованного изделия в воду при пониженном давлении.

[9] Способ получения отвержденного цементного изделия согласно вышеупомянутому пункту [7], в соответствии с которым стадию водопоглощения осуществляют путем погружения отвержденного формованного изделия в кипящую волу и последующего охлаждения воды до 40°C или ниже при нахождении отвержденного формованного изделия погруженным в воду.

[10] Способ получения отвержденного цементного изделия по любому из вышеупомянутых пунктов [6]-[9], в соответствии с которым стадия отверждения при комнатной температуре включает извлечение отвержденного формованного изделия из формы в момент, когда отвержденное формованное изделие имеет прочность на сжатие от 20 Н/мм2 до 100 Н/мм2.

Настоящее изобретение предусматривает также следующие пункты [11]-[19].

[11] Цементная композиция, которая содержит продукт шлифовки умеренно-термичного портландцемента или малотермичного портландцемента и тонкий кремнеземный порошок, имеющий удельную поверхность по БЭТ от 10 м2/г до 25 м2/г.

[12] Цементная композиция согласно вышеупомянутому пункту [11], которая содержит неорганический порошок с 50%-ным интегральным весовым размером частиц (т.е., диаметром) от 0,8 мкм до 5 мкм.

[13] Цементная композиция согласно вышеупомянутому пункту [11] или [12], в которой продукт шлифовки умеренно-термичного портландцемента или малотермичного портландцемента содержит:

- крупные частицы размером (т.е., диаметром) каждая 20 мкм или больше, у которых остроугольная часть поверхности была закруглена в результате шлифовки частиц умеренно-термичного портландцемента или малотермичного портландцемента; и

- мелкие частицы, каждая размером (т.е., диаметром) менее 20 мкм, образованные в результате шлифовки,

[14] Цементная композиция по любому из вышеупомянутых пунктов [11]-[13], в которой продукт шлифовки умеренно-термичного портландцемента или малотермичного портландцемента имеет 50%-ный интегральный весовой размер частиц (т.е., диаметр) от 10 мкм до 18 мкм и удельную поверхность по Блейну от 2100 см2/г до 2900 см2/г.

[15] Цементная композиция по любому из вышеупомянутых пунктов [11]-[14], которая содержит один или более типов волокон, выбранных из группы, состоящей из металлических волокон, органических волокон и углеродных волокон, причем доля волокон в цементной композиции меньше или равна 3 об.%.

[16] Цементная композиция по любому из вышеупомянутых пунктов [11]-[15], содержащая также мелкий заполнитель, пластификатор и воду.

[17] Цементная композиция согласно вышеупомянутому пункту [16], причем цементная композиция после отверждения имеет прочность на сжатие 250 Н/мм2 или больше.

[18] Цементная композиция согласно вышеупомянутому пункту [16] или [17], причем цементная композиция перед отверждением имеет показатель подвижности, измеренный способом, описанным в Японском стандарте JIS R5201 ("Способ определения физических свойств цемента, 11. Испытание на растекаемость") без осуществления 15 бросаний.

[19] Способ получения цементной композиции по любому из вышеупомянутых пунктов [11]-[18], который включает стадию шлифовки умеренно-термичного портландцемента или малотермичного портландцемента в высокоскоростной вихревой мешалке, чтобы получить продукт шлифовки умеренно-термичного портландцемента или малотермичного портландцемента.

Выгодные эффекты от изобретения

Цементная композиция по настоящему изобретению имеет высокую текучесть (например, показатель подвижности 0-drop 200 мм или выше) перед отверждением и может демонстрировать высокую прочность на сжатие (например, 330 Н/мм2 или выше) после отверждения.

Краткое описание чертежей

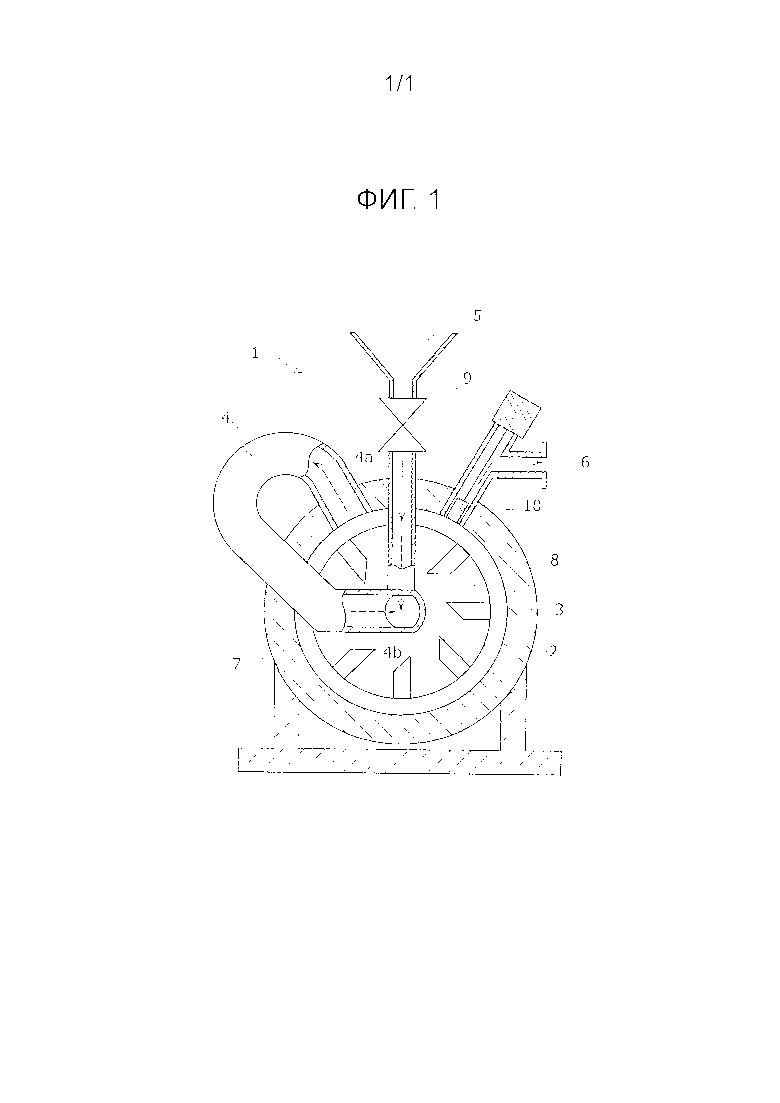

Фиг. 1 показывает вид спереди одного примера высокоскоростной вихревой мешалки, частично включающий также вид в разрезе вдоль направления, перпендикулярного вращающемуся валу ротора.

Описание вариантов осуществления

Предлагаемая настоящим изобретением цементная композиция содержит цемент, тонкий кремнеземный порошок с удельной поверхностью по БЭТ от 10 м2/г до 25 м2/г (ниже иногда сокращенно называемый просто "тонким кремнеземным порошком"), неорганический порошок с 50%-ным интегральным размером частиц от 0,8 мкм до 5 мкм (ниже иногда сокращенно называемый просто "неорганическим порошком"), мелкий заполнитель с максимальным размером частиц 1,2 мм или меньше (ниже иногда сокращенно называемый "мелким заполнителем"), пластификатор, антивспениватель и воду, причем доля цемента составляет от 55 об.% до 65 об.%, доля тонкого кремнеземного порошка составляет от 5 об.% до 25 об.% и доля неорганического порошка составляет от 15 об.% до 35 об.% от (т.е., в расчета на, по отношению к) полного количества 100 об.% цемента, тонкого кремнеземного порошка и неорганического порошка.

Тип цемента особо не ограничивается и можно использовать различные виды портландцементов, такие, как портландцемент общего назначения, быстросхватывающийся портландцемент, сверхбыстросхватывающийся портландцемент, умеренно-термичный портландцемент, сульфатостойкий портландцемент и малотермичный портландцемент.

Из них особенно предпочтительно использовать умеренно-термичный портландцемент или малотермичный портландцемент в целях повышения текучести цементной композиции.

В настоящем изобретении можно также в качестве цемента использовать продукт шлифовки вышеупомянутых типов цемента.

Ниже описываются случай использования цемента, не подвергавшегося шлифовки, и случай использования продукта шлифовки цемента.

A. Использование цемента, не подвергавшегося шлифовке

Ниже описываются предпочтительные варианты других материалов, помимо цемента, для случая использования цемента, который не подвергался шлифовке.

Удельная поверхность по БЭТ тонкого кремнеземного порошка составляет от 10 м2/г до 25 м2/г, предпочтительно от 15 м2/г до 25 м2/г, более предпочтительно от 17 м2/г до 23 м2/г и особенно предпочтительно от 18 м2/г до 22 м2/г. С точки зрения характеристик прочности цементной композиции предпочтительна удельная поверхность, больше или равная 15 м2/г. Если удельная поверхность становится больше 25 м2/г, снижается текучесть цементной композиции перед отверждением.

В качестве примеров неорганического порошка с 50%-ным интегральным размером частиц от 0,8 мкм до 5 мкм можно назвать кварцевый порошок (т.е., порошок кварцита), вулканический пепел, золу уноса (более конкретно, просеянную или измельченную в пыль золу уноса) и т.д.

Можно использовать самостоятельно один тип этих неорганических порошков или два или более типов в комбинации.

Из них предпочтительно использовать кварцевую пыль или золу уноса в целях улучшения текучести и прочностных характеристик цементной композиции.

В настоящем описании неорганический порошок с 50%-ным интегральным размером частиц от 0,8 мкм до 5 мкм не означает (т.е., не включает в себя) цемент.

50%-ный интегральный размер частиц неорганического порошка составляет от 0,8 мкм до 5 мкм, предпочтительно от 1 мкм до 4 мкм, более предпочтительно от 1,1 мкм до 3,5 мкм и особенно предпочтительно 1,2 мкм или больше, но не превышает 3 мкм. При размере частиц менее 0,8 мкм снижается текучесть цементной композиции. Когда размер частиц превышает 5 мкм, ухудшаются прочностные характеристики цементной композиции.

В настоящем описание 50%-ный интегральный размер частиц неорганического порошка рассчитан по объему.

50%-ный интегральный размер частиц неорганического порошка можно определить с помощью доступного в продаже прибора для измерения гранулометрического состава (например, "Microtrack HRA, Model 9320-X100" (торговая марка) производства Nikkiso Co., Ltd.).

Более конкретно, с помощью прибора для измерения гранулометрического состава получают интегральную кривую распределения частиц по размерам, и из этой интегральной кривой можно определить 50%-ный интегральный размер частиц. В этом случае измерение осуществляют на продукте, полученном после добавления 0,06 г образца в 20 см3 этанола, служащего растворителем, в котором должен быть диспергирован образец, и ультразвукового диспергирования образца в течение 90 секунд с использованием ультразвукового диспергатора (например, торговой марки "US300" производства Nissei Corporation (английское наименование Nihonseiki Kaisha Ltd.)).

С точки зрения улучшения прочностных характеристик цементной композиции максимальный размер частиц неорганического порошка предпочтительно должен быть меньше или равен 15 мкм, более предпочтительно меньше или равен 14 мкм и особенно предпочтительно меньше или равен 13 мкм.

В целях улучшения прочностных характеристик цементной композиции 95%-ный интегральный размер частиц органического порошка предпочтительно должен быть меньше или равен 8 мкм, более предпочтительно меньше или равен 7 мкм и особенно предпочтительно меньше или равен 6 мкм.

В качестве неорганического порошка предпочтителен неорганический порошок, содержащий SiO2 как основной компонент. Содержание SiO2 в неорганическом порошке предпочтительно больше или равно 50 вес.%, более предпочтительно больше или равно 60 вес.% и особенно предпочтительно больше или равно 70 вес.%, чтобы можно было улучшить прочностные характеристики цементной композиции.

В цементной композиции по настоящему изобретению доля цемента составляет от 55 об.% до 65 об.% (предпочтительно от 57 об.% до 63 об.%), доля тонкого кремнеземного порошка составляет от 5 об.% до 25 об.% (предпочтительно от 7 об.% до 23 об.%), и доля неорганического порошка составляет от 15 об.% до 35 об.% (предпочтительно от 17 об.% до 33 об.%) от полного количества 100 об.% цемента, тонкого кремнеземного порошка и неорганического порошка.

Если доля цемента меньше 55 об.%, прочностные характеристики цементной композиции ухудшаются. Когда доля цемента превышает 65 об.%, ухудшается текучесть цементной композиции.

Когда доля тонкого кремнеземного порошка меньше 5 об.%, прочностные характеристики цементной композиции ухудшаются. Когда доля тонкого кремнеземного порошка превышает 25 об.%, снижается текучесть цементной композиции.

Когда доля неорганического порошка ниже 15 об.%, ухудшаются прочностные характеристики цементной композиции. Когда доля неорганического порошка выше 35 об.%, снижается текучесть цементной композиции.

В настоящем описании объемные доли цемента, тонкого кремнеземного порошка и неорганического порошка представляют собой величины, относящиеся к составу смеси и рассчитанные из массы и абсолютной плотности.

Например, объемная доля (в %) цемента от полного количества 100 об.% цемента, тонкого кремнеземного порошка и неорганического порошка рассчитывается по следующей формуле:

Объемная доля цемента(%)=[масса цемента]/[абсолютная плотность цемента]х100/{[масса цемента]/[абсолютная плотность цемента]+[масса тонкого кремнеземного порошка]/[абсолютная плотность тонкого кремнеземного порошка]+[масса неорганического порошка] /[абсолютная плотность неорганического порошка]}

Примеры мелкого заполнителя включают речной песок, карьерный песок, материковый песок, морской песок, дробленый песок, кварцевый песок, их смесь и т.п.

Максимальный размер частиц мелкого заполнителя меньше или равен 1,2 мм, предпочтительно меньше или равен 1,0 мм. Когда максимальный размер частиц меньше или равен 1,2 мм, можно улучшить прочностные характеристики цементной композиции.

Что касается гранулометрического распределения мелкого заполнителя, в целях улучшения текучести и прочностных характеристик цементной композиции предпочтительно, чтобы доля мелкого заполнителя с размером частиц 0,6 мм или меньше была больше или равна 95 вес.%, доля мелкого заполнителя с размером частиц 0,3 мм или меньше составляла от 40 вес.% до 50 вес.%, и доля мелкого заполнителя с размером частиц 0,15 мм или меньше была меньше или равна 6 вес.%.

Доля мелкого заполнителя в цементной композиции предпочтительно составляет от 30 об.% до 40 об.%, более предпочтительно от 32 об.% до 38 об.%. При доле 30 об.% или больше можно повысить текучесть цементной композиции, и снижается тепловыделение цементной композиции и степень усадки отвержденного цементного изделия. Когда доля составляет 40 об.% или меньше, можно улучшить прочностные характеристики цементной композиции.

В качестве пластификатора в настоящем изобретении можно использовать пластификатор для газобетона (AE-пластификатор), суперпластификатор или суперпластификатор для газобетона (AE-суперпластификатор), каждый из которых может иметь в основе нафталинсульфоновую кислоту, меламин, поликарбоновую кислоту или подобное. С точки зрения улучшения текучести и прочностных характеристик цементной композиции, из них предпочтителен суперпластификатор, более предпочтителен суперпластификатор на основе поликарбоновой кислоты.

Количество пластификатора, добавляемого в смесь, предпочтительно составляет от 0,2 весовых частей до 1,5 весовых частей, более предпочтительно от 0,4 весовых частей до 1,2 весовых частей, рассчитанных на сухое вещество, от полного количества 100 весовых частей цемента, тонкого кремнеземного порошка и неорганического порошка. При количестве в смеси 0,2 весовые части или больше усиливается эффективность снижения водопотребности и улучшается текучесть цементной композиции. Когда количество пластификатора составляет 1,5 весовые части или меньше, улучшаются прочностные характеристики цементной композиции.

В качестве антивспенивателя можно использовать имеющиеся в продаже продукты.

Количество антивспенивателя в смеси предпочтительно составляет от 0,001 весовой части до 0,1 весовой части, более предпочтительно от 0,01 весовой части до 0,07 весовых частей, особенно предпочтительно от 0,01 весовой части до 0,05 весовых частей от полного количества 100 весовых частей цемента, тонкого кремнеземного порошка и неорганического порошка. Когда количество антивспенивателя в смеси составляет 0,001 весовые части или больше, улучшаются прочностные характеристики цементной композиции. Когда это количество превышает 0,1 весовую часть, эффект улучшения прочностных характеристик цементной композиции достигает максимума.

Для повышения прочности на изгиб (т.е., предела прочности при изгибе), энергии на разрушение и т.д. отвержденного изделия (т.е., отвержденного цементного изделия), полученного в результате отверждения цементной композиции, цементная композиция по настоящему изобретению может содержать (т.е., включать в себя) один или более типов волокон, выбранных из группы, состоящей из металлических волокон (т.е., металлическое волокно), органических волокон (т.е., органическое волокно) и углеродных волокон (т.е., углеродное волокно). Доля волокон в цементной композиции предпочтительно составляет 3 об.% или меньше, более предпочтительно от 0,3 об.% до 2,5 об.% и особенно предпочтительно от 0,5 об.% до 2,0 об.%. Когда эта доля меньше или равна 3 об.%, прочность на изгиб, энергию на разрушение и т.п. у отвержденного изделия можно повысить без ухудшения текучести и удобоукладываемости цементной композиции.

Примеры металлических волокон включают стальные волокна, волокна из нержавеющей стали, аморфные волокна и т.д. Из них стальные волокна отличаются особой прочностью и предпочтительны с точки зрения стоимости и легкодоступности.

Что касается размеров металлических волокон, предпочтительно, чтобы металлические волокна имели диаметр от 0,01 мм до 1,0 мм и длину от 2 мм до 30 мм, более предпочтительно, чтобы металлические волокна имели диаметр от 0,05 мм до 0,5 мм и длину от 5 мм до 25 мм, с целью предотвращения разделения материалов металлических волокон в цементной композиции и усиления прочности на изгиб отвержденного изделия. Аспектное отношение (отношение длины волокна к его диаметру) металлических волокон предпочтительно составляет от 20 до 200, более предпочтительно от 40 до 150.

Предпочтительно, чтобы все металлические волокна имели форму, придающую некоторую силу физического сцепления, например, винтообразную или волновую форму, а не прямолинейную форму. Когда все металлические волокна имеют винтообразную форму, металлические волокна и матрица обеспечивают возникновение напряжений при растяжении, следовательно, повышается прочность на изгиб отвержденного изделия.

В качестве органических волокон могут применяться любые волокна, способные выдержать нагрев в описываемом ниже процессе получения отвержденного цементного изделия по настоящему изобретению. Примеры таких волокон включают арамидные волокна, волокна из полипарафениленбензобисоксазола, полиэтиленовые волокна и полиарилатные волокна.

Примеры углеродных волокон включают углеродные волокна на основе полиакрилонитрила и пековые волокна.

Что касается размеров органических волокон и углеродных волокон, с точки зрения предотвращения разделения материалов этих волокон в цементной композиции и повышения энергии на разрушение отвержденного изделия предпочтительно, чтобы все волокна имели диаметр от 0,005 мм до 1,0 мм и длину от 2 мм to 30 мм, более предпочтительно диаметр от 0,01 мм до 0,5 мм и длину от 5 мм до 25 мм,. Аспектное отношение (отношение длины волокна к его диаметру) органических волокон и углеродных волокон предпочтительно составляет от 20 до 200, более предпочтительно от 30 до 150.

В качестве воды в настоящем изобретении можно использовать водопроводную воду или подобное.

Количество добавляемой воды предпочтительно составляет от 10 весовых частей до 20 весовых частей, более предпочтительно от 12 весовых частей до 18 весовых частей и особенно предпочтительно от 14 весовых частей до 16 весовых частей от (т.е., в расчете на) полного количества 100 весовых частей цемента, тонкого кремнеземного порошка и неорганического порошка. Когда добавляемое количество составляет 10 весовых частей или больше, улучшается текучесть цементной композиции. Когда это количество составляет 20 весовых частей или меньше, улучшаются прочностные характеристики цементной композиции.

Показатель подвижности перед отверждением у цементной композиции по настоящему изобретению определяется как параметр, измеряемый способом, описанным в стандарте JIS R5201 ("Способ определения физических свойств цемента, 11. Испытание на растекаемость") без осуществления 15 бросаний (ниже иногда называемый "показатель подвижности 0-drop"), предпочтительно он составляет 200 мм или больше, более предпочтительно 220 мм или больше.

Прочность на сжатие отвержденного цементного изделия, полученного в результате отверждения цементной композиции по настоящему изобретению, предпочтительно больше или равна 320 Н/мм2, более предпочтительно больше или равна 330 Н/мм2, еще более предпочтительно больше или равна 350 Н/мм2 и особенно предпочтительно больше или равна 400 Н/мм2.

B. Использование продукта шлифовки цемента

Ниже детализируются продукт шлифовки цемента, другие материалы, помимо продукта шлифовки цемента, и т.д.

Один предпочтительный пример продукта шлифовки цемента для применения в настоящем изобретении содержит крупные частицы с размером 20 мкм или больше, у которых остроугольная часть поверхности была закруглена в результате шлифовки частиц умеренно-термичного портландцемента или малотермичного портландцемента, и мелкие частицы с размером менее 20 мкм, образовавшиеся в результате вышеупомянутой шлифовки.

Особых ограничений на верхний предел размера крупных частиц нет. Однако, в целях получения высокой прочности на сжатие цементной композиции после отверждения, размер частиц используемого в настоящем изобретении цемента, подлежащего шлифовке, обычно составляет 200 мкм или меньше, предпочтительно 100 мкм или меньше.

Особые ограничения на нижний предел размера мелких частиц отсутствуют. Однако, в целях улучшения текучести цементной композиции перед отверждением и легкости ее получения размер частиц предпочтительно составляет 0,1 мкм или больше, более предпочтительно 0,5 мкм или больше.

В настоящем изобретении текучесть цементной композиции перед отверждением повышают благодаря применению шлифованного продукта, состоящего из крупных частиц и мелких частиц.

Для осуществления шлифовки можно использовать известные полировальные аппараты, способные отшлифовать частицы цемента, предназначенные для применения в настоящем изобретении. В качестве одного примера полировального аппарата можно назвать имеющуюся в продаже высокоскоростную вихревую мешалку (например, гибридизатор "NHS-3" (торговая марка) производства Nara Machinery Co., Ltd.) и т.п.

Далее с обращением к фиг. 1 будет более подробно описана высокоскоростная вихревая мешалка.

Цемент для применения в настоящем изобретении, служащий в качестве исходного материала, загружают через загрузочное отверстие 5 в верхнюю часть высокоскоростной вихревой мешалки 1 в условиях, когда двухпозиционный клапан 9 открыт. После загрузки двухпозиционный клапан 9 закрывается.

Загруженный цемент поступает в контур циркуляции 4 из открытого участка, образованного в центре контура циркуляции 4, и затем через выпуск 4b контура циркуляции 4 входит в камеру столкновений 8, представляющую собой пространство для вмещения обрабатываемого материала.

После загрузки исходного материала (т.е., цемента), когда ротор (т.е., вращающееся тело) 2, установленное в статоре 7, являющимся неподвижным, вращается с высокой скоростью, ротором 2 и лопастями 3, закрепленными на роторе 2, создается высокоскоростной воздушный поток, в результате чего цемент в камере столкновений 8 перемешивается. При перемешивании частицы цемента входят в контур циркуляции 4 через впуск 4a контура циркуляции 4, образованный в камере столкновений 8, и снова загружаются в камеру столкновений 8 через выпуск 4b контура циркуляции 4, находящийся в центральной части камеры столкновений 8, тем самым двигаясь по кругу.

На фиг. 1 стрелки, показанные пунктиром, указывают направление потока частиц (включая частицы цемента, а также крупные частицы и мелкие частицы, образованные в результате шлифовки).

Из-за перемешивания частицы цемента сталкиваются с поверхностью внутренней стенки камеры столкновений 8, ротором 2 и лопастями 3, а также друг с другом.

В результате этих столкновений частицы цемента шлифуются, образуя крупные частицы (т.е., частицы с размером 20 мкм или больше), у которых остроугольная часть поверхности закруглена, и мелкие частицы (т.е., частицы размером менее 20 мкм).

Скорость вращения ротора 2 предпочтительно составляет от 3000 об/мин до 4200 об/мин, более предпочтительно от 3500 об/мин до 4000 об/мин. При скорости вращения 3000 об/мин или выше текучесть цементной композиции перед отверждением улучшается. Когда скорость вращения превышает 4200 об/мин, эффект улучшения текучести цементной композиции перед отверждением достигает максимума. Что касается рабочих характеристик высокоскоростной вихревой мешалки, установить скорость вращения больше или равную 4200 об/мин затруднительно.

Продолжительность шлифовки предпочтительно составляет от 10 минут до 60 минут, более предпочтительно от 20 минут до 50 минут, еще более предпочтительно от 20 минут до 40 минут и особенно предпочтительно от 20 минут до 30 минут. При продолжительности 10 минут или больше текучесть цементной композиции перед отверждением улучшается. Если продолжительность составляет более 60 минут, эффект улучшения текучести цементной композиции перед отверждением достигает максимума.

Полученный шлифованный продукт (т.е., смесь крупных частиц и мелких частиц) выгружают через выпускное отверстие 6, открывая разгрузочный клапан 10.

Продукт шлифовки цемента для применения в настоящем изобретении имеет 50%-ный интегральный весовой размер частиц предпочтительно от 10 мкм до 18 мкм, более предпочтительно от 12 мкм до 16 мкм, и имеет удельную поверхность по Блейну предпочтительно от 2100 см2/г до 2900 см2/г, более предпочтительно от 2200 см2/г до 2700 см2/г.

При 50%-ном интегральном весовом размере частиц 10 мкм или больше текучесть цементной композиции перед отверждением улучшается. Если 50%-ный интегральный весовой размер частиц составляет 18 мкм или меньше, после отверждения можно получить более высокую прочность на сжатие цементной композиции.

Если удельная поверхность по Блейну составляет 2100 см2/г или больше, можно получить более высокую прочность на сжатие цементной композиции после отверждения. Если удельная поверхность по Блейну меньше или равна 2900 см2/г, текучесть цементной композиции перед отверждением улучшается.

Удельная поверхность по БЭТ тонкого кремнеземного порошка составляет от 10 м2/г до 25 м2/г, предпочтительно от 12 м2/г до 23 м2/г, более предпочтительно от 13 м2/г до 22 м2/г. Когда удельная поверхность по БЭТ превышает 25 м2/г, снижается текучесть цементной композиции перед отверждением. Сложно получить тонкий кремнеземный порошок, имеющий удельную поверхность по БЭТ менее 10 м2/г.

Цементная композиция по настоящему изобретению может содержать неорганический порошок с 50%-ный интегральным весовым размером частиц от 0,8 мкм до 5 мкм в целях улучшения прочностных характеристик цементной композиции. Когда цементная композиция содержит такой неорганический порошок, прочностные характеристики цементной композиции, в частности, содержащей продукт шлифовки малотермичного портландцемента, улучшаются.

В качестве неорганического порошка можно использовать один или более типов порошка, выбранного из кварцевого порошка (т.е., порошка кварцита), вулканического пепла, золы уноса (более конкретно, просеянной или измельченной в пыль золы уноса) и т.д. Из них в целях улучшения прочностных характеристик цементной композиции предпочтительно использовать кварцевый порошок или золу уноса.

50%-ный интегральный весовой размер частиц неорганического порошка составляет от 0,8 мкм до 5 мкм, предпочтительно от 1 мкм до 4 мкм, более предпочтительно от 1,1 мкм до 3,5 мкм и особенно предпочтительно от 1,3 мкм до 3 мкм. Когда размер частиц больше или равен 0,8 мкм, улучшается текучесть цементной композиции перед отверждением. Когда размер частиц меньше или равен 5 мкм, улучшаются прочностные характеристики цементной композиции.

С точки зрения прочностных характеристик цементной композиции, максимальный размер частиц неорганического порошка предпочтительно должен быть меньше или равен 15 мкм, более предпочтительно меньше или равен 14 мкм и особенно предпочтительно меньше или равен 13 мкм, а 95%-ный интегральный весовой размер частиц неорганического порошка предпочтительно должен быть не больше 8 мкм, более предпочтительно не больше 7 мкм и особенно предпочтительно не больше 6 мкм.

В настоящем описании неорганический порошок не подразумевает (т.е., не включает в себя) цемент (например, более тонкодисперсный цемент).

Когда цементная композиция не содержит неорганического порошка, массовое отношение тонкого кремнеземного порошка к суммарному количеству используемого в настоящем изобретении продукта шлифовки цемента и тонкого кремнеземного порошка (т.е., массовое отношение "тонкий кремнеземный порошок/(продукт шлифовки цемента, используемый в настоящем изобретении, плюс тонкий кремнеземный порошок)" предпочтительно составляет от 0,05 до 0,20, более предпочтительно от 0,07 до 0,18 и особенно предпочтительно от 0,09 до 0,16. При отношении 0,05 или выше после отверждения наблюдается высокая прочность на сжатие цементной композиции. При отношении 0,20 или меньше улучшается текучесть цементной композиции перед отверждением.

Когда цементная композиция содержит неорганический порошок, массовое отношение тонкого кремнеземного порошка к количеству исходного порошкового материала (т.е., продукта шлифовки цемента, используемого в настоящем изобретении, тонкого кремнеземного порошка и неорганического порошка), из которого образована цементная композиция (т.е., массовое отношение "тонкий кремнеземный порошок/(исходный порошковый материал, образующий цементную композицию") предпочтительно составляет от 0,04 до 0,20, более предпочтительно от 0,05 до 0,18, еще более предпочтительно от 0,06 до 0,17 и особенно предпочтительно от 0,06 до 0,16. При отношении 0,04 или выше после отверждения наблюдается высокая прочность на сжатие цементной композиции. Когда это отношение составляет 0,20 или меньше, улучшается текучесть цементной композиции перед отверждением.

Массовое отношение неорганического порошка к исходному порошковому материалу (т.е., продукту шлифовки цемента, используемому в настоящем изобретении, тонкому кремнеземному порошку и неорганическому порошку), из которого образована цементная композиция (т.е., массовое отношение "неорганический порошок/исходный порошковый материал, образующий цементную композицию") предпочтительно составляет от 0,10 до 0,35, более предпочтительно от 0,13 до 0,32 и особенно предпочтительно от 0,16 до 0,30. При отношении 0,10 или выше после отверждения наблюдается высокая прочность на сжатие цементной композиции. Если это отношение составляет 0,35 или меньше, улучшается текучесть цементной композиции перед отверждением.

50%-ный и 95%-ный интегральные весовые размеры частиц неорганического порошка можно определить тем же способом, какой описан выше в разделе "A. Использование цемента, не подвергавшегося шлифовке", используя имеющийся в продаже прибор для измерения гранулометрического состава (например, "Microtrack HRA, Model 9320-X100" (торговая марка) производства Nikkiso Co., Ltd.)

В цементной композиции по настоящему изобретению доля продукта шлифовки цемента составляет от 55 об.% до 65 об.% (предпочтительно от 57 об.% до 63 об.%), доля тонкого кремнеземного порошка составляет от 5 об.% до 25 об.% (предпочтительно от 7 об.% до 23 об.%), и доля неорганического порошка составляет от 15 об.% до 35 об.% (предпочтительно от 17 об.% до 33 об.%) от полного количества 100 об.% продукта шлифовки цемента, тонкого кремнеземного порошка и неорганического порошка.

Определение объемной доли и основания для предпочтительных диапазонов объемных долей такие же, как в вышеупомянутом разделе "A. Использование цемента, не подвергавшегося шлифовке".

В качестве примеров материалов, которые может включать в себя цементная композиция по настоящему изобретению помимо продукта шлифовки цемента, тонкого кремнеземного порошка и неорганического порошка, можно указать мелкий заполнитель, крупный заполнитель, пластификатор, воду, антивспениватель (т.е., регулятор количества воздуха) и т.п.

В качестве мелкого заполнителя в настоящем изобретении можно использовать речной песок, карьерный песок, материковый песок, морской песок, дробленый песок, кварцевый песок, их смесь и т.п.

При этом с точки зрения текучести и прочностных характеристик цементной композиции предпочтительно, чтобы кварцевый песок имел максимальный размер частиц не более 1 мм.

Максимальный размер частиц мелкого заполнителя меньше или равен 1,2 мм, предпочтительно меньше или равен 1,0 мм. Когда максимальный размер частиц меньше или равен 1,2 мм, можно улучшить прочностные характеристики цементной композиции.

Что касается гранулометрического состава мелкого заполнителя, с точки зрения улучшения текучести и прочностных характеристик цементной композиции предпочтительно, чтобы доля заполнителя с размером частиц 0,6 мм или меньше составляла 95 вес.% или более, доля заполнителя с размером частиц 0,3 мм или меньше составляла от 40 вес.% до 50 вес.%, и чтобы доля заполнителя с размером частиц 0,15 мм или меньше составляла не более 6 вес.%.

Массовое отношение мелкого заполнителя к исходному порошковому материалу (т.е., продукту шлифовки цемента, используемому в настоящем изобретении, тонкому кремнеземному порошку и неорганическому порошку), из которого образована цементная композиция (т.е., массовое отношение "мелкий заполнитель/исходный порошковый материал, образующий цементную композицию") предпочтительно составляет от 0,2 до 1,0, более предпочтительно от 0,25 до 0,9 и особенно предпочтительно от 0,3 до 0,8. При отношении 0,2 или больше тепловыделение цементной композиции и степень усадки цементной композиции после отверждения снижается. Если это отношение меньше или равно 1,0, после отверждения наблюдается высокая прочность на сжатие цементной композиции.

В качестве крупного заполнителя, подходящего для настоящего изобретения, можно использовать речную гальку, карьерный гравий, материковый гравий, щебень, их смесь и т.п.

Если используется крупный заполнитель, доля мелкого заполнителя (т.е., процент песка от общего количества заполнителя) предпочтительно составляет 30% или больше. При доле мелкого заполнителя 30% или больше улучшается удобоукладываемость и облегчается формование цементной композиции.

В качестве пластификатора в настоящем изобретении можно использовать AE-пластификатор, суперпластификатор или AE-суперпластификатор, каждый из которых может иметь в основе лигнин, нафталинсульфоновую кислоту, меламин, поликарбоновую кислоту или подобное. С точки зрения улучшения текучести и прочностных характеристик цементной композиции, из них предпочтителен суперпластификатор, более предпочтителен суперпластификатор на основе поликарбоновой кислоты. Благодаря добавлению пластификатора можно улучшить текучесть и легкость обработки цементной композиции перед отверждением, ее прочностные характеристики и сплошность (т.е., компактность) после отверждения, и т.п.

Массовое отношение пластификатора к исходному порошковому материалу (т.е., продукту шлифовки цемента, использующемуся в настоящем изобретении, тонкому кремнеземному порошку и неорганическому порошку), из которого образована цементная композиция (т.е., массовое отношение "пластификатор/исходный порошковый материал, образующий цементную композицию") предпочтительно составляет от 0,001 до 0,04, более предпочтительно от 0,002 до 0,03 и особенно предпочтительно от 0,003 до 0,01 в расчете на содержание сухих веществ. Когда это отношение составляет 0,001 или более, цементную композицию легко размешивать. Когда отношение меньше или равно 0,04, маловероятно замедление отверждения, и можно снизить затраты.

Как и в описанном выше разделе "A. Использование цемента, не подвергавшегося шлифовке", в цементную композицию по настоящему изобретению можно включить один или более типов волокон, выбранных из группы, состоящей из металлических волокон, органических волокон и углеродных волокон.

Детали (т.е. материал, количество в смеси и т.д.) волокон, подходящих для введения в цементную композицию, такие же, как и в описанном выше разделе "A. Использование цемента, не подвергавшегося шлифовке".

В качестве воды в настоящем изобретении можно использовать водопроводную воду или подобное.

В настоящем изобретении массовое отношение воды к исходному порошковому материалу (т.е., продукту шлифовки цемента, используемому в настоящем изобретении, тонкому кремнеземному порошку и неорганическому порошку), из которого образована цементная композиция (т.е., массовое отношение "вода/исходный порошковый материал, образующий цементную композицию") предпочтительно составляет от 0,08 до 0,18, более предпочтительно от 0,09 до 0,16. При отношении 0,08 или больше цементную композицию легко размешивать. Когда это отношение составляет 0,18 или меньше, цементная композиция имеет высокую прочность на сжатие после отверждения.

Способ получения (т.е., приготовления) цементной композиции по настоящему изобретению включает этапы шлифовки цемента, использующегося в настоящем изобретении, в высокоскоростной вихревой мешалке, чтобы получить продукт шлифовки цемента.

Цементную композицию по настоящему изобретению можно получить путем смешения полученного шлифованного продукта с тонким кремнеземным порошком и другими компонентами. Особых ограничений на способ перемешивания (т.е., замеса) нет. Не имеется также особых ограничений на аппарат, применяемый для смешения, и можно использовать обычные мешалки, например, гомогенизатор Omnimixer, бетономешалку с вертикальным барабаном, двухосную тестомесильную машину или бетономешалку с опрокидывающимся барабаном.

Цементная композиция (т.е., строительный раствор), полученная в результате размешивания продукта шлифовки цемента, тонкого кремнеземного порошка, неорганического порошка, мелкого заполнителя, пластификатора, воды и волокон, которые могут вводиться как опция (т.е., факультативно), имеет высокую текучесть перед отверждением и может проявлять высокую прочность на сжатие после отверждения.

Если неорганический порошок не используется, прочность на сжатие после отверждения строительного раствора предпочтительно составляет 250 Н/мм2 или больше, более предпочтительно 255 Н/мм2 или больше и еще более предпочтительно 260 Н/мм2 или больше.

Когда используется неорганический порошок (т.е., неорганический порошок с 50%-ный интегральным весовым размером частиц от 0,8 мкм до 5 мкм), прочность на сжатие строительного раствора после отверждения составляет 320 Н/мм2 или больше, предпочтительно 360 Н/мм2 или больше, более предпочтительно 380 Н/мм2 или больше и еще более предпочтительно 400 Н/мм2 или больше.

Показатель подвижности строительного раствора перед отверждением, сокращенно обозначаемый в настоящем описании как показатель подвижности 0-drop, определен как значение, измеряемое способом, описанным в стандарте JIS R5201 ("Способ определения физических свойств цемента, 11. Испытание на растекаемость"), и предпочтительно составляет 250 мм или больше, более предпочтительно 255 мм больше, еще более предпочтительно 260 мм или больше и особенно предпочтительно 265 мм или больше.

С точки зрения прочностных характеристик и подобного предпочтительно, чтобы строительный раствор содержал воздух в количестве примерно 2%. Поэтому количество воздуха в строительном растворе можно регулировать, используя антивспениватель (т.е., регулятор количества воздуха).

Способ получения отвержденного цементного изделия

Далее подробно описывается способ изготовления отвержденного цементного изделия, получаемого путем отверждения цементной композиции по настоящему изобретению (которая содержит цемент, не подвергавшийся шлифовке, или содержит продукт шлифовки цемента).

Один пример предлагаемого настоящим изобретением способа получения (т.е., изготовления) отвержденного цементного изделия (т.е., твердого продукта на основе цемента) включает: стадию формования путем помещения цементной композиции в форму, чтобы получить неотвержденное формованное изделие; стадию отверждения при комнатной температуре путем отверждения неотвержденного формованного изделия в изолированных условиях или на воздухе при температуре от 10°C до 40°C в течение 24 часов или более, с последующим извлечением формованного изделия из формы, получая в результате отвержденное формованное изделие; стадию термоотверждения путем пропаривания или обработки горячей водой отвержденного формованного изделия при температуре от 70°C до 95°C в течение 24 часов или более, чтобы получить в результате отвержденное изделие после термоотверждения; и стадию высокотемпературного нагрева путем прогревания отвержденного изделия после термоотверждения при температуре от 150°C до 200°C в течение 24 часов или более, чтобы получить в результате отвержденное цементное изделие.

Стадия формования

Эта стадия заключается в помещении цементной композиции в форму, чтобы получить неотвержденное формованное изделие.

Не имеется особых ограничений на способ замеса цементной композиции по настоящему изобретению до ее помещения в форму. Отсутствуют также особые ограничения на аппарат, применяющийся для размешивания, и можно использовать обычную мешалку, например, гомогенизатор Omnimixer, бетономешалку с вертикальным барабаном, двухосную тестомесильную машину или бетономешалку с опрокидывающимся барабаном. Не имеется также особых ограничений на способ введения цементной композиции в форму (т.е., способ формования цементной композиции).

Стадия отверждения при комнатной температуре

Эта стадия состоит в отверждении неотвержденного формованного изделия в изолированных условиях или на возжухе при температуре от 10°C до 40°C (предпочтительно от 15°C до 30°C) в течение 24 часов или более (предпочтительно от 24 часов до 72 часов, более предпочтительно от 24 часов до 48 часов), и извлечении формованного изделия из формы, чтобы получить в результате отвержденное формованное изделие.

Когда температура отверждения больше или равна 10°C, можно сократить время отверждения. При температуре отверждения 40°C или ниже можно улучшить прочность на сжатие отвержденного цементного изделия.

Если время отверждения составляет 24 часа или больше, меньше вероятность возникновения таких дефектов как откалывание и растрескивание в отвержденном формованном изделии при его извлечении из формы.

На этой стадии предпочтительно извлекать отвержденное формованное изделие из формы, когда оно имеет прочность на сжатие предпочтительно от 20 Н/мм2 до 100 Н/мм2, более предпочтительно от 30 Н/мм2 до 80 Н/мм2. Когда прочность на сжатие составляет 20 Н/мм2 или больше, меньше вероятность возникновения таких дефектов как откалывание и растрескивание в отвержденном формованном изделии при его извлечении из формы. Когда прочность на сжатие меньше или равна 100 Н/мм2, отвержденное формованное изделие легче заставить поглощать влагу на описываемой ниже стадии водопоглощения.

Стадия термоотверждения

Эта стадия состоит в пропаривании или обработке горячей водой отвержденного формованного изделия, полученного на предыдущей стадии, при температуре от 70°C до 95°C (предпочтительно от 75°C до 92°C) в течение 24 часов или более (предпочтительно от 24 часов до 96 часов, более предпочтительно от 36 часов до 72 часов), чтобы получить в результате отвержденное изделие после термоотверждения.

Когда температура отвержения составляет 70°C или больше, можно сократить продолжительность отверждения. При температуре отверждения 95°C или меньше можно улучшить прочность на сжатие отвержденного цементного изделия.

Когда продолжительность отверждения составляет 24 часа или больше, можно улучшить прочность на сжатие отвержденного цементного изделия.

Стадия высокотемпературного нагрева

Эта стадия состоит в прогревании отвержденного изделия после термоотверждения при температуре от 150°C до 200°C (предпочтительно от 170°C до 190°C) в течение 24 часов или более (предпочтительно от 24 часов до 72 часов, более предпочтительно от 36 часов до 48 часов), чтобы получить в результате отвержденное цементное изделие.

Когда температура прогревания составляет 150°C или выше, можно сократить продолжительность отверждения. При температуре отверждения 200°C или меньше можно улучшить прочность на сжатие отвержденного цементного изделия.

Когда продолжительность отверждения составляет 24 часа или больше, можно улучшить прочность на сжатие отвержденного цементного изделия.

Стадия водопоглощения

Стадию водопоглощения, состоящую в том, чтобы заставить отвержденное формованное изделие, полученное на стадии отверждения при комнатной температуре, поглощать влагу, можно ввести между стадией отверждения при комнатной температуре и стадией термоотверждения.

В качестве примеров способа, каким можно заставить отвержденное формованное изделие поглощать влагу, укажем способ, включающий погружение формованного изделия в воду. Примеры способа, включающего погружение формованного изделия в воду, включают: (1) способ погружения формованного изделия в воду при пониженном давлении; (2) способ, включающий погружение формованного изделия в кипящую воду и снижение температуры воды до 40°C или ниже при продолжении нахождения формованного изделия погруженным в воду; и (3) способ, включающий погружение формованного изделия в кипящую воду, извлечение формованного изделия из кипящей воды и затем погружение формованного изделия в воду с температурой 40°C или ниже, чтобы увеличить количество поглощенной влаги за короткий период времени и повысить прочность на сжатие отвержденного цементного изделия.

В качестве одного из примеров способа, включающего погружение формованного изделия в воду при пониженном давлении, укажем способ, предполагающий использование такого оборудования как вакуумный насос, большой декомпрессионный резервуар или подобное.

В качестве одного из примеров способа, включающего погружение формованного изделия в кипящую воду, укажем способ, предполагающий использование такого оборудования как резервуар высокой температуры и высокого давления, бак с горячей водой или подобное.

Продолжительность погружения отвержденного формованного изделия в воду при пониженном давлении или в кипящую воду предпочтительно составляет 3 минуты или больше, более предпочтительно 8 минут или больше и особенно предпочтительно 20 минут или больше в целях повышения степени поглощения влаги. Верхний предел продолжительности погружения предпочтительно составляет 60 минут, более предпочтительно 45 минут, чтобы еще больше повысить прочность на сжатие отвержденного цементного изделия.

Степень водопоглощения, рассчитанная как доля воды в 100 об.% отвержденного формованного изделия размером ø50*100 мм, предпочтительно больше или равна 0,2 об.%, более предпочтительно составляет от 0,3 об.% до 2,0 об.%, особенно предпочтительно от 0,35 об.% до 1,7 об.%. Когда степень водопоглощения больше или равна 0,2 об.%, можно еще больше повысить прочность на сжатие отвержденного цементного изделия.

Примеры

Далее настоящее изобретение описывается более подробно на примерах. Однако настоящее изобретение не ограничено этими примерами.

A. Экспериментальный пример использования цемента, не подвергавшегося шлифовке

Используемые материалы

Использовались следующие материалы:

(1) малотермичный портландцемент: производство Taiheiyo Cement Corporation;

(2) тонкий кремнеземный порошок A: удельная поверхность по БЭТ: 20 м2/г;

(3) тонкий кремнеземный порошок B: удельная поверхность по БЭТ: 17 м2/г;

(4) неорганический порошок: порошок кварцита (50%-ный интегральный размер частиц 2 мкм; максимальный размер частиц 5,8 мкм, 95%-ный интегральный размер частиц: 5,8 мкм;

(5) неорганический порошок B: порошок кварцита, 50%-ный интегральный весовой размер частиц: 7 мкм, максимальный размер частиц: 67 мкм, 95%-ный средневесовой размер частиц: 27 мкм;

(6) мелкий заполнитель: кварцевый песок (максимальный размер частиц: 1,0 мм; заполнитель с размером частиц 0,6 мм или меньше: 98 вес.%; заполнитель с размером частиц 0,3 мм или меньше: 45 вес.%; заполнитель с размером частиц 0,15 мм или меньше: 3 вес.%);

(7) суперпластификатор на основе поликарбоновой кислоты: содержание сухих веществ: 27,4 вес.%; производство Flowric Co., Ltd., торговая марка "FLOWRIC SF500U";

(8) антивспениватель (т.е., регулятор количества воздуха): производитель BASF Japan Ltd., торговая марка: "MasterAir 404";

(9) вода: водопроводная вода;

(10) металлическое волокно: стальное волокно (диаметр: 0,2 мм, длина: 15 мм);

Пример 1

Цемент, тонкий кремнеземный порошок A и неорганический порошок A смешивали в соотношениях, указанных в таблице 1, рассчитанных на полное количество 100 об.% исходного порошкового материала (т.е., цемента, тонкого кремнеземного порошка и неорганического порошка). Полученную смесь и мелкий заполнитель вводили в гомогенизатор Omnimixer в таких количествах, чтобы доля мелкого заполнителя в цементной композиции соответствовала значению, указанному в таблице 1, и смесь подвергали сухому замесу в течение 15 секунд.

Затем в гомогенизатор Omnimixer загружали воду, суперпластификатор на основе поликарбоновой кислоты и антивспениватель в количествах, указанных в таблице 1, и полученную смесь размешивали 2 минуты.

После замеса массу, прилипшую к боковым стенкам Omnimixer, отскребали, и полученный продукт размешивали еще 4 минуты.

Показатель подвижности цементной композиции после замеса измеряли способом, описанным в стандарте "JIS R5201 ("Способ определения физических свойств цемента, 11. Испытание на растекаемость") без осуществления 15 бросаний. Как указано выше, показатель подвижности обозначается как "показатель подвижности 0-drop".

Полученный замес помещали в цилиндрическую форму размерами ø50×100 мм, чтобы получить неотвержденное формованное изделие. После помещения замеса в форму неотвержденное формованное изделие подвергали отвержению в изолированных условиях при 20°C в течение 48 часов и затем извлекали из формы, получая отвержденное формованное изделие. Во время извлечения из формы формованное изделие имело прочность на сжатие 50 Н/мм2.

Формованное изделие погружали в воду в сушильном шкафу при пониженном давлении на период, приведенный в таблице 2 (указано как "пониженное давление" в таблице 2). Давление снижали, используя вытяжной вентилятор "Aspirator (AS-01)" производства корпорации AS ONE. Измеряли массу формованного изделия перед и после погружения и на основе измеренных значений рассчитывали степень поглощения влаги.

После погружения формованное изделие пропаривали при 90°C в течение 48 часов, после чего температуру снижали до 20°C. После этого полученный продукт грели при 180°C в течение 48 часов.

Прочность на сжатие формованного изделия (т.е., отвержденного цементного изделия) после нагрева измеряли в соответствие со стандартом JIS A1108 ("Способ определения прочности на сжатие для бетона").

Пример 2

Цементную композицию и отвержденное изделие (т.е., формованное изделие) из нее получали аналогично примеру 1, за исключением того, что количество добавляемой воды изменяли с 13 весовых частей до 15 весовых частей на 100 весовых частей исходного порошкового материала.

Измерение показателя подвижности 0-drop цементной композиции и т.п. осуществляли аналогично примеру 1. Формованное изделие во время извлечения из формы имело прочность на сжатие 45 Н/мм2.

Пример 3

Цементную композицию и отвержденное изделие из нее получали аналогично примеру 1, за исключением того, что формованное изделие после извлечения из формы погружали в воду, которая кипела (т.е., в кипящую воду) на период, указанный в таблице 2, и охлаждали до достижения температуры воды 25°C, удерживая формованное изделие погруженным в воду, а не погружая в воду в сушильном шкафу при пониженном давлении.

Расчет степени поглощения влаги и измерение прочности на сжатие отвержденного цементного изделия осуществляли аналогично примеру 1.

Пример 4

Цементную композицию и отвержденное изделие из нее (т.е., формованное изделие) получали аналогично примеру 2, за исключением того, что формованное изделие после извлечения из формы обрабатывали (например, погружали в кипящую воду) аналогично примеру 3, а не погружали в воду в сушильном шкафу при пониженном давлении.

Расчет степени поглощения влаги и измерение прочности на сжатие отвержденного цементного изделия осуществляли аналогично примеру 1.

Пример 5

Цементную композицию и отвержденное изделие из нее (т.е., формованное изделие) получали аналогично примеру 1, за исключением того, что количество добавляемого тонкого кремнеземного порошка A в смеси было изменено с 10 об.% до 20 об.%, а количество неорганического порошка A было изменено с 30 об.% до 20 об.%.

Измерение показателя подвижности 0-drop и т.п. осуществляли аналогично примеру 1. Формованное изделие во время извлечения из формы имело прочность на сжатие 50 Н/мм2.

Пример 6

Цементную композицию и отвержденное изделие из нее (т.е., формованное изделие) получали аналогично примеру 5, за исключением того, что формованное изделие после извлечения из формы обрабатывали (например, погружали в кипящую воду) аналогично примеру 3, а не погружали в воду в сушильном шкафу при пониженном давлении.

Расчет степени поглощения влаги и измерение прочности на сжатие отвержденного цементного изделия осуществляли аналогично примеру 1.

Пример 7

Цементную композицию и отвержденное изделие (т.е., формованное изделие) получали аналогично примеру 2, за исключением того, что количество используемого тонкого кремнеземного порошка A изменяли с 10 об.% до 20 об.%, а количество используемого неорганического порошка A изменяли с 30 об.% до 20 об.%.

Измерение показателя подвижности 0-drop и т.п. осуществляли аналогично примеру 1. Формованное изделие во время извлечения из формы имело прочность на сжатие 45 Н/мм2.

Пример 8

Цементную композицию и отвержденное изделие из нее (т.е., формованное изделие) получали аналогично примеру 7, за исключением того, что формованное изделие после извлечения из формы обрабатывали (например, погружали в кипящую воду) аналогично примеру 3, а не погружали в воду в сушильном шкафу при пониженном давлении.

Расчет степени поглощения влаги и измерение прочности на сжатие отвержденного цементного изделия осуществляли аналогично примеру 1.

Пример 9

Цемент, тонкий кремнеземный порошок A и неорганический порошок A смешивали с соотношениях, указанных в таблице 1 в расчете на полное количество 100 об.% исходного порошкового материала (т.е., цемента, тонкого кремнеземного порошка и неорганического порошка). Полученную смесь и мелкий заполнитель загружали в гомогенизатор Omnimixer в таких количествах, чтобы доля мелкого заполнителя в цементной композиции соответствовала значению, указанному в таблице 1, и смесь подвергали сухому замесу в течение 15 секунд.

Затем в гомогенизатор Omnimixer загружали воду, суперпластификатор на основе поликарбоновой кислоты и антивспениватель в количествах, указанных в таблице 1, и полученную смесь размешивали 2 минуты.

После замеса массу, прилипшую к боковым стенкам Omnimixer, отскребали, и полученный продукт размешивали еще 4 минуты. После этого в гомогенизатор Omnimixer загружали металлические волокна в таком количестве, чтобы доля металлических волокон в цементной композиции соответствовала значению, указанному в таблице 1, и полученный продукт размешивали еще 2 минуты.

У полученной цементной композиции измеряли показатель подвижности 0-drop аналогично примеру 1.

Отвержденное цементное изделие (т.е., формованное изделие) получали таким же способом, как и в примере 1, используя в качестве исходного материала полученную цементную композицию.

Степень поглощения влаги и прочность на сжатие полученного отвержденного цементного изделия (т.е., формованного изделия) измеряли аналогично примеру 1.

Прочность на изгиб полученного отвержденного цементного изделия измеряли в соответствии со стандартом JSCE-G 552-2010 Японского Общества по гражданскому строительству ("Метод испытаний прочности на изгиб и ударной вязкости при изгибе бетона, упрочненного стальными волокнами").

Пример 10

Цементную композицию и отвержденное изделие из нее получали аналогично примеру 9, за исключением того, что формованное изделие после извлечения из формы обрабатывали (например, погружали в кипящую воду) аналогично примеру 3, а не погружали в воду в сушильном шкафу при пониженном давлении.

Различные физические свойства цементной композиции и отвержденного изделия из нее измеряли аналогично примеру 9.

Сравнительный пример 1

Цемент, тонкий кремнеземный порошок B и неорганический порошок B смешивали соотношениях, указанных в таблице 1 в расчете на полное количество 100 об.% исходного порошкового материала (т.е., цемента, тонкого кремнеземного порошка и неорганического порошка). Полученную смесь и мелкий заполнитель загружали в гомогенизатор Omnimixer в таких количествах, чтобы доля мелкого заполнителя в цементной композиции соответствовала значению, указанному в таблице 1, и смесь подвергали сухому замесу в течение 15 секунд.

Затем воду, суперпластификатор на основе поликарбоновой кислоты и антивспениватель загружали в гомогенизатор Omnimixer в количествах, указанных в таблице 1, и смесь размешивали в течение 2 минут.

После замеса массу, прилипшую к боковым стенкам Omnimixer, отскребали, и полученный продукт размешивали еще 4 минуты.

Отвержденное цементное изделие получали аналогично примеру 1, используя массу в качестве исходного материала.

Различные физические свойства замеса (т.е.) цементной композиции и отвержденного изделия из нее измеряли аналогично примеру 1.

Результаты показаны в таблице 2.

Таблица 1

(100 об.%)

(об.%)

волокна5) (об.%)

1) весовые части в расчете на 100 весовых частей исходного порошкового материала (цемент, тонкий кремнеземный порошок и неорганический порошок)

2) Доля в цементной композиции

3) весовые части в расчете на 100 весовых частей исходного порошкового материала (на сухое вещество)

4) весовые части в расчете на 100 весовых частей исходного порошкового материала

5) Доля в цементной композиции

Таблица 2

Из таблицы 2 следует, что все цементные композиции по настоящему изобретению (т.е., примеры 1-10) имеют показатель подвижности 0-drop 230 мм или выше. Выявилось также, что все отвержденные цементные изделия, полученные в результате отверждения цементных композиций по настоящему изобретению, имеют очень высокую прочность на сжатие, 350 Н/мм2 или выше.

Оказалось также, что цементные композиции, содержащие металлические волокна (т.е., примеры 9 и 10), имеют высокую прочность на изгиб, 40 Н/мм2 или выше.

Между тем, оказалось, что отвержденные цементные изделия по сравнительному примеру 1 имеют прочность на сжатие 290 Н/мм2, что меньше, чем в примерах 1-10.

B. Экспериментальный пример использования продукта шлифовки цемента

Используемые материалы

Использовались следующие материалы:

(1) умеренно-термичный портландцемент: производство Taiheiyo Cement Corporation;

(2) малотермичный портландцемент: производство Taiheiyo Cement Corporation;

(3) тонкий кремнеземный порошок A: удельная поверхность по БЭТ: 14 м2/г;

(4) тонкий кремнеземный порошок B: удельная поверхность по БЭТ: 20 м2/г;

(5) неорганический порошок: порошок кварцита (50%-ный интегральный весовой размер частиц: 2,0 мкм; 95%-ный интегральный весовой размер частиц: 5,8 мкм; максимальный размер частиц: 12 мкм или меньше);

(6) мелкий заполнитель A: карьерный песок из окрестностей города Какегава;

(7) мелкий заполнитель B: кварцевый песок (максимальный размер частиц: 1,2 мм или меньше; фракция (т.е. доля) частиц с размером 0,6 мм или меньше: 98 вес.%; фракция частиц с размером 0,3 мм или меньше: 45 вес.%; фракция частиц с размером 0,15 мм или меньше: 3 вес.%);

(8) суперпластификатор на основе поликарбоновой кислоты: содержание сухих веществ: 27,4 вес.%; производство Flowric Co., Ltd., торговая марка"FLOWRIC SF500U";

(9) антивспениватель (т.е., регулятор количества воздуха): производитель BASF Japan Ltd., торговая марка: "MasterAir 404";

(10) вода: вода из системы водоснабжения;

(11) металлическое волокно: стальное волокно (диаметр: 0,2 мм, длина: 15 мм).

Получение продукта шлифовки умеренно-термичного портландцемента и малотермичного портландцемента

Умеренно-термичный портландцемент или малотермичный портландцемент шлифовали 30 минут при скорости вращения 4000 об/мин, используя высокоскоростную вихревую мешалку (торговая марка "Hybridizer NHS-3") производства Nara Machinery Co., Ltd.). При шлифовке количество загружаемого умеренно-термичного портландцемента или малотермичного портландцемента составляло 800 г на одну порцию. Измеряли 50%-ный интегральный весовой размер частиц и удельную поверхность по Блейну умеренно-термичного портландцемента или малотермичного портландцемента и продукта шлифовки умеренно-термичного портландцемента или малотермичного портландцемента. Результаты представлены в таблице 3.

При наблюдении шлифованного продукта в сканирующий электронный микроскоп с визуализацией вторичных электронов было найдено, что крупные частицы (т.е., частицы с размером 20 мкм или больше) шлифованного продукта имели меньшую остроугольную часть поверхности по сравнению с частицами умеренно-термичного портландцемента или малотермичного портландцемента перед их шлифовкой, таким образом, поверхностные участки были округлены. Мелкие частицы (т.е., частицы размером менее 20 мкм) находились в промежутках между крупными частицами.

Таблица 3

(мкм)

(см2/г)

Сравнительный пример 1

Продукт шлифовки умеренно-термичного портландцемента, тонкий кремнеземный порошок A, мелкий заполнитель A, суперпластификатор и воду загружали в смеситель Hobart навалом (т.е., одновременно) в количествах, указанных в таблице 4. После этого смесь размешивали при низкой скорости в течение 9 минут, чтобы приготовить строительный раствор. Антивспениватель (т.е., регулятор количества воздуха) добавляли в полученный строительный раствор таким образом, чтобы количество воздуха в строительном растворе было равно 2 об.%.

Объемные доли продукта шлифовки цемента и тонкого кремнеземного порошка, образующих исходный порошковый материал, приведены в таблице 5. Данные в таблице 5 рассчитаны из значений в таблице 4 и истинной плотности.

Показатель подвижности строительного раствора после замеса измеряли способом, описанным в стандарте JIS R5201 ("Способ определения физических свойств цемента, 11. Испытание на растекаемость") без осуществления 15 бросаний.

Строительный раствор после замеса формовали, используя форму с цилиндрическим внутренним объемом диаметром 50 мм и высотой 100 мм, и выстаивали при 20°C в течение 72 часов. Затем строительный раствор извлекали из формы, получая отвержденное формованное изделие.

Отвержденное формованное изделие пропаривали при 85°C в течение 72 часов, и затем измеряли прочность на сжатие полученного отвержденного изделия в соответствии со стандартом JIS A1108 (Метод испытания прочности на сжатие для бетона), она оказалась равной 260 Н/мм2.

Отвержденное изделие грели при 180°C в течение 48 часов, используя сушильный шкаф. Прочность на сжатие отвержденного изделия после прогревания измеряли аналогично измерению прочности отвержденного изделия перед нагревом. Прочность на сжатие измеряли, используя 100-тонную универсальную установку для испытаний (гидравлического типа) производства Shimadzu Corporation.

Показатель подвижности (0-drop) и прочность на сжатие отвержденного изделия после замеса приведены в таблице 6.

Сравнительный пример 2

Строительный раствор готовили аналогично сравнительному примеру 1, за исключением того, что использовали количества смешиваемых материалов, указанные в таблице 4, и того, что материалы размешивали на низкой скорости в течение 12 минут.

Показатель подвижности 0-drop строительного раствора после замеса измеряли аналогично сравнительному примеру 1.

Отвержденное изделие получали аналогично сравнительному примеру 1, используя строительный раствор после замеса, и затем измеряли прочность на сжатие отвержденного изделия.

Пример 11

Продукт шлифовки малотермичного портландцемента, тонкий кремнеземный порошок B, порошок кварцита, мелкий заполнитель B, суперпластификатор и воду замешивали в количествах, указанных в таблице 4. В полученный раствор добавляли антивспениватель (т.е., регулятор количества воздуха) таким образом, чтобы количество воздуха в строительном растворе достигало 2 об.%.

Более конкретно, исходный порошковый материал (т.е., продукт шлифовки малотермичного портландцемента, тонкий кремнеземный порошок B и порошок кварцита) и мелкий заполнитель B загружали в гомогенизатор Omnimixer для сухого замеса в течение 15 секунд. Затем в смесь добавляли воду, суперпластификатор и антивспениватель (т.е., регулятор количества воздуха) и полученный материал размешивали 2 минуты. Затем массу, прилипшую к боковой стенке гомогенизатора Omnimixer, отскребали, и полученный продукт размешивали еще 4 минуты.

Доли продукта шлифовки цемента, тонкого кремнеземного порошка и порошка кварцита, которые составляют исходный порошковый материал, указаны в таблице 5. Величины в таблице 5 рассчитаны на основе данных из таблицы 4 и истинной плотности.

Показатель подвижности 0-drop строительного раствора после замеса измеряли аналогично сравнительному примеру 1.

Строительный раствор после замеса формовали, используя форму с цилиндрическим внутренним объемом диаметром 50 мм и высотой 100 мм, и выстаивали при 20°C в течение 72 часов. Затем строительный раствор извлекали из формы, получая отвержденное формованное изделие. Прочность на сжатие формованного изделия во время извлечения из формы составляла 52 Н/мм2.

Отвержденное формованное изделие подвергали пропариванию при 90°C в течение 48 часов и температуру снижали до 20°C. Затем отвержденное формованное изделие извлекали из формы, получая отвержденное изделие. Полученное отвержденное изделие грели при 180°C в течение 48 часов, используя сушильный шкаф. Прочность на сжатие отвержденного изделия после прогревания измеряли аналогично сравнительному примеру 1.

Пример 12

Строительный раствор и отвержденное изделие из него получали аналогично примеру 11, за исключением того, что использовали продукт шлифовки умеренно-термичного портландцемента, а не продукт шлифовки малотермичного портландцемента. При изготовлении отвержденного изделия прочность на сжатие отвержденного формованного изделия во время извлечения из формы составляла 55 Н/мм2.

Показатель подвижности 0-drop строительного раствора и прочность на сжатие отвержденного изделия измеряли аналогично сравнительному примеру 1.

Пример 13

Строительный раствор и отвержденное изделие из него получали аналогично примеру 12, за исключением того, что массовое отношение воды к исходному порошковому материалу (т.е., вода/исходный порошковый материал) было изменено с 0,12 до 0,15. При изготовлении отвержденного изделия прочность на сжатие отвержденного формованного изделия во время извлечения из формы составляла 50 Н/мм2.

Показатель подвижности (0-drop) строительного раствора и прочность на сжатие отвержденного изделия измеряли аналогично сравнительному примеру 1.

Пример 14

Отвержденное изделие получали аналогично примеру 11, за исключением того, что формованное изделие после извлечения из формы погружали в воду, которая кипела (т.е., в кипящую воду) на 30 минут и затем охлаждали до достижения температуры воды 25°C, оставляя формованное изделие погруженным в воду.

Прочность на сжатие отвержденного изделия измеряли аналогично сравнительному примеру 1. Прочность на сжатие отвержденного изделия была больше предела измерения (т.е., 511 Н/мм2) измерительного прибора.

Измеряли массу формованного изделия перед и после погружения, и степень поглощения влаги рассчитывали на основе полученных измеренных значений.

Пример 15

Отвержденное изделие получали аналогично примеру 11, за исключением того, что формованное изделие после извлечения из формы погружали в воду в сушильном шкафу при пониженном давлении на 30 минут (в таблице 6 указано как "пониженное давление") и затем подвергали пропариванию.

Измерение прочности на сжатие отвержденного изделия и расчет степени поглощения влаги осуществляли аналогично примеру 14. Прочность на сжатие отвержденного изделия превышала предел измерения (511 Н/мм2) измерительного прибора.

Пример 16

Строительный раствор и отвержденное изделие из него получали аналогично примеру 11, за исключением того, что вышеупомянутые материалы размешивали в количествах, приведенных в таблице 4. При изготовлении отвержденного изделия прочность на сжатие отвержденного формованного изделия во время извлечения из формы составляла 51 Н/мм2.

Показатель подвижности (0-drop) строительного раствора и прочность на сжатие отвержденного изделия измеряли аналогично примеру 11.

Пример 17

Отвержденное изделие получали аналогично примеру 16, за исключением того, что формованное изделие после извлечения из формы погружали в воду в сушильном шкафу при пониженном давлении на 30 минут и затем пропаривали.

Измерение прочности на сжатие отвержденного изделия и расчет степени поглощения влаги осуществляли аналогично примеру 14. Прочность на сжатие отвержденного изделия превышало предел измерения (511 Н/мм2) измерительного прибора.

Пример 18

Отвержденное изделие получали аналогично примеру 13, за исключением того, что формованное изделие после извлечения из формы погружали в воду в сушильном шкафу при пониженном давлении на 30 минут и затем пропаривали.

Измерение прочности на сжатие отвержденного изделия и расчет степени поглощения влаги осуществляли аналогично примеру 14.

Пример 19

Продукт шлифовки малотермичного портландцемента, тонкий кремнеземный порошок B, порошок кварцита и мелкий заполнитель B загружали в гомогенизатор Omnimixer в таких количествах, чтобы доля каждого компонента соответствовала значению, указанному в таблице 4, и смесь подвергали сухому замесу в течение 15 секунд.

Затем воду, суперпластификатор на основе поликарбоновой кислоты и антивспениватель загружали в гомогенизатор Omnimixer в количествах, указанных в таблице 4, и полученную смесь размешивали 2 минуты. К полученному продукту добавляли антивспениватель в таком количестве, чтобы доля воздуха в полученной цементной композиции достигала 2 об.%.

После замеса отскребали массу, прилипшую к боковым стенкам гомогенизатора Omnimixer, и продукт размешивали еще 4 минуты. После этого в гомогенизатор Omnimixer загружали металлические волокна в таком количестве, чтобы доля металлических волокон в цементной композиции соответствовала значению, приведенному в таблице 4, и полученную смесь дополнительно размешивали еще 2 минуты. Отвержденное изделие получали аналогично примеру 14, за исключением того, что в качестве исходного материала использовали полученную цементную композицию.

Измерение показателя подвижности 0-drop цементной композиции и т.п. осуществляли аналогично примеру 14. Прочность на сжатие отвержденного изделия превышала предел измерения (511 Н/мм2) измерительного прибора.

Прочность на изгиб полученного отвержденного цементного изделия измеряли в соответствии со стандартом JSCE-G 552-2010 Японского Общества гражданского строительства ("Метод испытаний прочности на изгиб и ударной вязкости при изгибе бетона, упрочненного стальными волокнами").

Пример 20

Цементную композицию и отвержденное изделие из нее получали аналогично примеру 19, за исключением того, что формованное изделие после извлечения из формы погружали в воду в сушильном шкафу при пониженном давлении на 30 минут и затем пропаривали, а не погружали в кипящую воду на 30 минут.

Измерение показателя подвижности (0-drop) цементной композиции и т.п. осуществляли аналогично примеру 19. Прочность на сжатие отвержденного изделия превышала предел измерения (511 Н/мм2) измерительного прибора.

Сравнительный пример 2

Была предпринята попытка загрузить продукт шлифовки умеренно-термичного портландцемента, мелкий заполнитель A, суперпластификатор и воду в смеситель Hobart единовременно в количествах, указанных в таблице 4, чтобы приготовить строительный раствор, но замесить материалы оказалось невозможным.

Сравнительный пример 3

Была предпринята попытка загрузить умеренно-термичный портландцемент, тонкий кремнеземный порошок A, мелкий заполнитель A, суперпластификатор и воду в смеситель Hobart единовременно в количествах, указанных в таблице 4, чтобы приготовить строительный раствор, но замесить материалы оказалось невозможным.

Пример 21

Строительный раствор и отвержденное изделие из него получали аналогично примеру 11, за исключением того, что использовали нешлифованный малотермичный портландцемент, а не продукт шлифовки малотермичного портландцемента.

Показатель подвижности 0-drop строительного раствора и прочность на сжатие отвержденного изделия измеряли аналогично сравнительному примеру 1.

Пример 22

Строительный раствор и отвержденное изделие из него получали аналогично примеру 11, за исключением того, что использовали нешлифованный умеренно-термичный портландцемент, а не продукт шлифовки малотермичного портландцемента.

Показатель подвижности (0-drop) строительного раствора и прочность на сжатие отвержденного изделия измеряли аналогично сравнительному примеру 1.

Результаты показаны в таблице 6.

Таблица 4

1) SF: тонкий кремнеземный порошок

Таблица 5

Таблица 6

Из примеров 11-22 следует, что цементная композиция по настоящему изобретению имеет высокую текучесть, при которой показатель подвижности (0-drop) составляет 225 мм или более перед отверждением, и имеет высокую прочность на сжатие, 351 Н/мм2 или больше, после отверждения.