Область техники, к которой относится изобретение

Настоящее изобретение относится к бетону с низким содержанием клинкера, а также к способам получения такого бетона и композициям, применимым для осуществления этих способов.

Предпосылки создания изобретения

В области обычных строительных бетонов, в частности, бетонов типа C25/30 (т.е. таких, у которых прочность на сжатие, измеренная на цилиндре размером 16 × 32 см через 28 дней после смешивания, составляет не менее 25 МПа, согласно стандарту EN 206-1), известно, что количество цемента обычно составляет от 260 до 360 кг на м3 бетона. Кроме того, действующие европейские стандарты не предусматривают содержание цемента ниже 260 кг/м3 для обычных конструкционных бетонов.

В настоящее время способы производства цемента, и более конкретно, его существенного компонента, клинкера, являются ответственными за высокую эмиссию диоксида углерода. Производство гранулированного клинкера фактически требует следующих операций:

а) предварительного нагревания и декарбонизации сырьевой смеси, которую получают, размалывая сырьевые материалы, которыми, в частности, являются известняк и глина; и

b) обжига и спекания сырьевой смеси при температурах 1450-1550°C с последующим быстрым охлаждением.

Эти две стадии производят CO2, с одной стороны, в качестве прямого продукта декарбонизации, и с другой стороны, в качестве побочного продукта горения, которое применяют на стадии обжига для повышения температуры.

Уровень эмиссии достигает приблизительно 560 кг CO2 на тонну связующего материала, обычно применяемого для производства бетона C25/30, который содержит 65% клинкера (из расчета средней эмиссии 850 кг СО2 на тонну клинкера и этот уровень является даже еще большим для бетона высшего качества.

В настоящее время высокие эмиссии диоксида углерода в стандартных способах производства цемента и бетонных композиций представляют собой главную экологическую проблему, и в современных обстоятельствах их наказывают экономически, налагая высокие штрафы.

Поэтому имеется настоятельная потребность в способе производства бетона, связанном с пониженной эмиссией диоксида углерода, причем указанный бетон должен предоставлять удовлетворительные механические свойства, в частности, эквивалентные свойствам современных бетонов, при его применении в строительной промышленности. В частности, желаемая обычная прочность на сжатие бетона через 28 дней должна быть не менее 25 МПа, согласно стандарту EN 206-1. С другой стороны, желаемая прочность на сжатие бетона должна быть не менее 4 МПа, предпочтительно, не менее 5 МПа, при 20°С через 16 часов после смешивания при измерении, проведенном согласно стандарту EN 12390-3 на цилиндрических образцах, содержавшихся согласно стандарту EN 12390-2 при 20°С ± 2°C и относительной влажности, большей 95%. Желаемые реологические свойства пластичной бетонной смеси также должны быть удовлетворительными, в частности, чтобы вязкость смешанной смеси была достаточно низкой для удобства обращения с ней даже через 2 часа после смешивания.

Сущность изобретения

Поэтому целью настоящего изобретения является предоставление сухой предварительно подготовленной смеси связующего материала, содержащей в массовых долях:

- портландцементный клинкер в форме гранул, имеющих Dv97 от 10 до 30 мкм или имеющих удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г,

причем минимальное количество указанного клинкера в процентах по массе определяют согласно формуле (I) для клинкера, имеющего Dv97 от 10 до 30 мкм, или согласно формуле (II) для клинкера, имеющего удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой величину Dv97 клинкера, данную в мкм;

в которой BSSk представляет собой удельную поверхность по Блейну, данную в см2/г;

- шлак, минимальное количество которого в процентах по массе определяют согласно формуле (III) в случае смеси с клинкером, имеющим Dv97 от 10 до 30 мкм, или согласно формуле (IV) в случае смеси с клинкером, имеющим удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г;

причем общее количество клинкера в предварительно подготовленной смеси связующих материалов составляет строго менее 60%.

В обеих формулах (I) и (III) «ln» означает натуральный логарифм.

Согласно варианту осуществления сухая предварительно подготовленная смесь связующего материала, кроме того, содержит дополнительные материалы, имеющие Dv90 не более 200 мкм.

Согласно варианту осуществления сухая предварительно подготовленная смесь связующего материала также содержит от 0,05 до 1,5%, предпочтительно, от 0,1 до 0,8% по массе пластифицирующей добавки, предпочтительно, поликарбоксилатного типа.

Согласно варианту осуществления сухой предварительно подготовленной смеси связующего материала согласно настоящему изобретению клинкер находится в форме гранул, имеющих Dv97 от 10 до 20 мкм или удельную поверхность по Блейну не менее 6500 см2/г, предпочтительно, не менее 8500 см2/г.

Согласно варианту осуществления дополнительные материалы составляют инертную массу.

Согласно варианту осуществления сухой предварительно подготовленной смеси связующего материала согласно настоящему изобретению дополнительные материалы выбирают из зольной пыли, известняковых порошков, кальцинированного сланца, метакаолинов, кремнеземных наполнителей, порошков кремнезема, пуццоланов, шлаков или клинкера и их смесей.

Согласно варианту осуществления сухая предварительно подготовленная смесь связующего материала дополнительно содержит ускоритель схватывания и/или добавку, вовлекающую воздух, и/или загуститель, и/или замедлитель схватывания, и/или ингибитор глины, и/или пластифицирующую добавку.

Настоящее изобретение также предоставляет сухую предварительно подготовленную смесь связующего материала, содержащую, в объемных долях:

- не менее 10% вышеуказанной сухой предварительно подготовленной смеси связующего материала; и

- до 90% заполнителей.

Согласно варианту осуществления сухой предварительно подготовленной смеси связующего материала согласно настоящему изобретению заполнители включают в себя песок и гравий, причем массовое отношение количества песка к количеству гравия составляет от 1,5:1 до 1:1,8, предпочтительно, от 1,25:1 до 1:1,4, более предпочтительно, от 1,2:1 до 1:1,2.

Настоящее изобретение также предоставляет композицию пластичной бетонной смеси, содержащей от 140 до 220 л/м3 эффективной воды в сочетании с:

- не менее 10% по объему вышеуказанной сухой предварительно подготовленной смеси связующего материала в ее варианте, дополнительно содержащем дополнительные материалы; и

- до 90% по объему заполнителей;

причем значения процентного содержания соответствуют долям относительно к общему объему сухой массы.

Согласно варианту осуществления композиции пластичной бетонной смеси согласно настоящему изобретению заполнители включают в себя песок и гравий, причем массовое отношение количества песка к количеству гравия составляет от 1,5:1 до 1:1,8, предпочтительно, от 1,25:1 до 1:1,4, более предпочтительно, от 1,2:1 до 1:1,2.

Согласно варианту осуществления композиции пластичной бетонной смеси согласно настоящему изобретению применяемое количество эффективной воды варьирует от 140 до 200 л/м3, предпочтительно, от 150 до 180 л/м3 (см. стандарт EN 206-1, параграф 3.1.30).

Согласно варианту осуществления композиция пластичной бетонной смеси согласно настоящему изобретению представляет собой пороговый бетон.

Согласно варианту осуществления композиция пластичной бетонной смеси согласно настоящему изобретению имеет среднюю прочность на сжатие более 4 МПа при 20°С через 16 часов после смешивания и типичную прочность на сжатие более 25 МПа через 28 дней после смешивания.

Согласно варианту осуществления композиция пластичной бетонной смеси согласно настоящему изобретению имеет расплыв от 180 до 270 мм, предпочтительно, от 215 до 235 мм, при применении стандартного конуса ASTM C230 после периода длительностью 1 минуту и 45 секунд, из которых 30 секунд приходятся на частоту 50 Гц и амплитуду 0,5 мм.

Согласно варианту осуществления композиции пластичной бетонной смеси согласно настоящему изобретению осадка конуса, измеренная с применением конуса Абрамса (или значение осадки конуса), составляет от 0 до 250 мм, предпочтительно, от 100 до 240 мм.

Настоящее изобретение также предоставляет объект из затвердевшего бетона вышеуказанной композиции.

Настоящее изобретение также предоставляет способ получения композиции пластичной бетонной смеси, включающий в себя стадии:

- смешивания вышеуказанной смеси со 140-220 л/м3 эффективной воды; или

- смешивания предварительно подготовленной смеси в ее варианте, дополнительно содержащем дополнительные материалы, с заполнителями и 140-220 л/м3 эффективной воды; или

- смешивания предварительно подготовленной смеси в ее варианте, не содержащем дополнительные материалы, с дополнительными материалами, заполнителями и 140-220 л/м3 эффективной воды.

Согласно варианту способа получения композиции пластичной бетонной смеси согласно настоящему изобретению смешивание, кроме того, проводят в присутствии сульфата кальция.

Настоящее изобретение также предоставляет способ получения композиции пластичной бетонной смеси, включающий в себя стадию смешивания:

- портландцементного клинкера в форме гранул, имеющих Dv97 от 10 до 30 мкм или имеющих удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г,

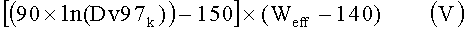

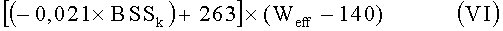

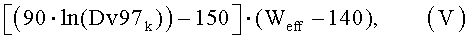

причем минимальное количество указанного клинкера в кг/м3 определяют согласно формуле (V) для клинкера, имеющего Dv97 от 10 до 30 мкм, или согласно формуле (VI) для клинкера, имеющего удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

Weff представляет собой количество эффективной воды в л/м3

в которой BSSk представляет собой удельную поверхность клинкера, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

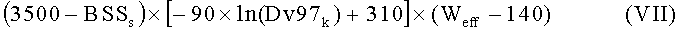

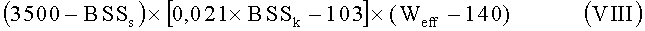

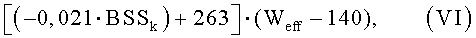

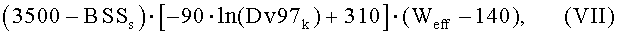

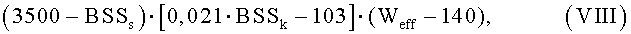

- шлака, минимальное количество которого в кг/м3 определяют согласно формуле (VII) в случае смеси с клинкером, имеющим Dv97 от 10 до 30 мкм, или согласно формуле (VIII) в случае смеси с клинкером, имеющим удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой Dv97 клинкера и дано в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- сульфата кальция;

- дополнительных материалов, имеющих Dv90 не более 200 мкм, минимальное количество которых в кг/м3 определяют согласно следующей формуле (IX):

- 1500-2200 кг/м3, предпочтительно, от 1700-2000 кг/м3 заполнителей;

- пластифицирующей добавки;

- необязательно, ускорителя схватывания и/или добавки, вовлекающей воздух, и/или загустителя, и/или замедлителя схватывания, и/или ингибитора глины; с

- 140-220 л/м3 эффективной воды,

причем общее количество клинкера в пластичной бетонной смеси составляет не более 200 кг/м3.

В обеих формулах (V) и (VII) «ln» означает натуральный логарифм.

Согласно варианту осуществления способа получения композиции пластичной бетонной смеси, клинкер, и/или шлак, и/или дополнительные материалы являются такими, как определено выше в отношении предварительно подготовленной смеси.

Согласно варианту осуществления способа получения композиции пластичной бетонной смеси количество применяемой эффективной воды варьирует от 140 до 200 л/м3, предпочтительно, от 150 до 180 л/м3.

Настоящее изобретение также предоставляет способ получения литой пластичной бетонной смеси, включающий в себя стадию:

- литья композиции пластичной бетонной смеси, как определено выше.

Настоящее изобретение также предоставляет способ производства бетонного объекта, включающий в себя стадию:

- твердения композиции пластичной бетонной смеси, как определено выше, или литой композиции пластичной бетонной смеси, как определено выше.

Настоящее изобретение делает возможным удовлетворить потребность в снижении эмиссии СО2, которую известные типы бетона пока еще не удовлетворяют. Действительно, количество цемента (и в частности, клинкера), применяемого в объеме настоящего изобретения, является меньшим, чем требуется обычно. Более точно, индуцированная эмиссия СО2 снижается на величину порядка 50-60% по сравнению со стандартным бетоном типа С25/30, не приводя ни к какому значительному снижению механической прочности бетона, поскольку настоящее изобретение предоставляет бетон с типичной прочностью на сжатие, составляющей через 28 дней после смешивания не менее 25 МПа, и с временем распалубки порядка 16 часов при 20°С. Более того, реология композиций пластичной бетонной смеси остается на том же уровне, что и у композиций стандартных бетонов. Кроме того, настоящее изобретение делает возможным, несмотря на очень низкий уровень клинкера, сохранение прочности быстротвердеющего бетона при том же порядке величины, что и у бетонов, получаемых с применением рецептур со стандартным содержанием клинкера.

Бетон, получаемый согласно настоящему изобретению, имеет также следующие преимущества:

- стоимость сухих предварительно подготовленных смесей связующих материалов согласно настоящему изобретению обычно может быть на 7-10% меньше стоимости сухих предварительно подготовленных смесей связующих материалов, применяемых для получения стандартного бетона С25/30.

Разнообразные конкретные цели могут быть достигнуты и разнообразные преимущества и варианты осуществления настоящего изобретения могут быть получены посредством полной оптимизации всех параметров рецептуры, и в частности, с применением следующих средств:

- оптимизации укладки частиц разнообразных материалов (допускающей минимизацию количества воды для данных реологических свойств);

- оптимизации топологии смеси, т.е. умножение количества поверхностей адгезии между частицами песка и/или заполнителей посредством «точек склеивания» гидратов цемента и увеличение их пространственной однородности (в частности, посредством применения гранул клинкера, приблизительно в 2-5 раз более мелких, чем гранулы обычного портландцемента);

- поиска «хроно-рецептуры», т.е. применение минимального количества клинкера, необходимого для того, чтобы обеспечить приобретение краткосрочной механической прочности, тогда как другие связующие материалы присутствуют в таком количестве, которое установлено для предоставления более долгосрочного приобретения механической прочности (действуя до известной степени как реле для клинкера при увеличении механической прочности);

- регулирования общей потребности в воде посредством отбора материалов с относительно низким водопотреблением (в частности, низкопористых), что тоже делает возможной максимизацию прочности на сжатие;

- оптимизации разнообразных добавок, и в частности, пластифицирующей добавки (суперпластифицирующей добавки), что позволяет максимизировать снижение эффективной воды посредством оптимизации распределения порошка и, следовательно, укладки.

Краткое описание фигур

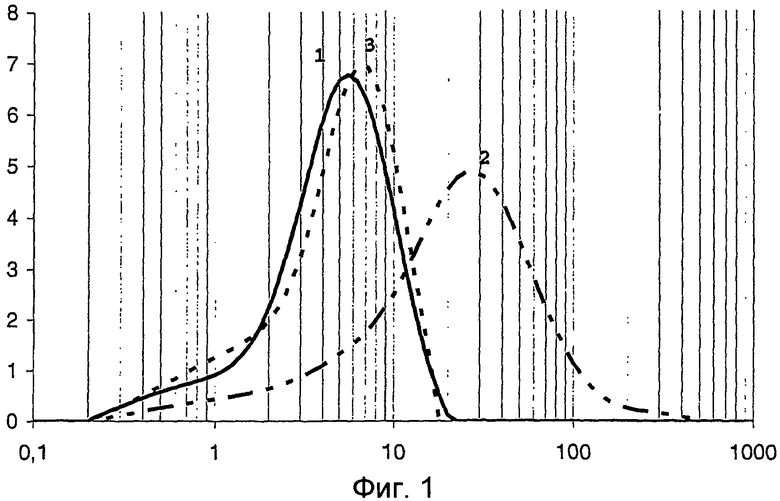

Фиг.1 представляет гранулометрический профиль цемента, применяемого в примерах, описанных ниже. На оси х показан размер в мкм и на оси y показан объемный процент. Кривая № 1 соответствует «отборному SPLC-цементу с dv97=16 мкм», кривая № 2 соответствует цементу CEM I 52.5 HTS Le Teil и кривая № 3 соответствует «микронизованному SPLC-цементу с dv97=15 мкм» (см. пример 4).

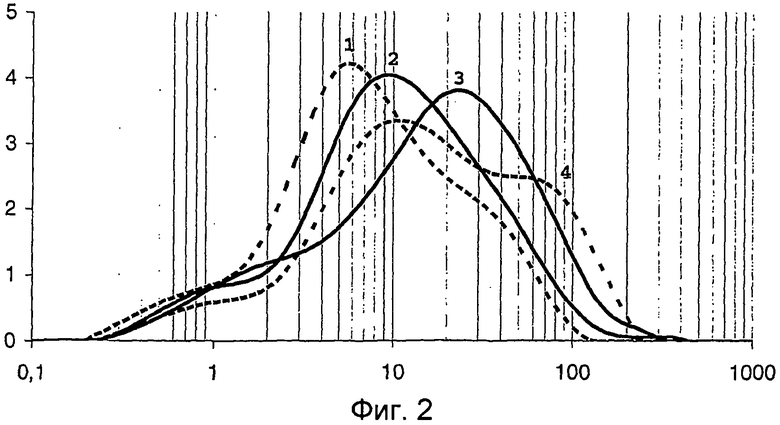

Фиг.2 представляет гранулометрический профиль известняковых наполнителей, применяемых в примерах, описанных ниже. На оси х представлен размер в мкм и на оси y представлен объемный процент. Кривая № 1 представляет наполнитель BL200, кривая № 2 представляет наполнитель Calgar FV, кривая № 3 представляет наполнитель Mikhart 15 и кривая № 4 представляет наполнитель Calgar 40 (см. пример 4).

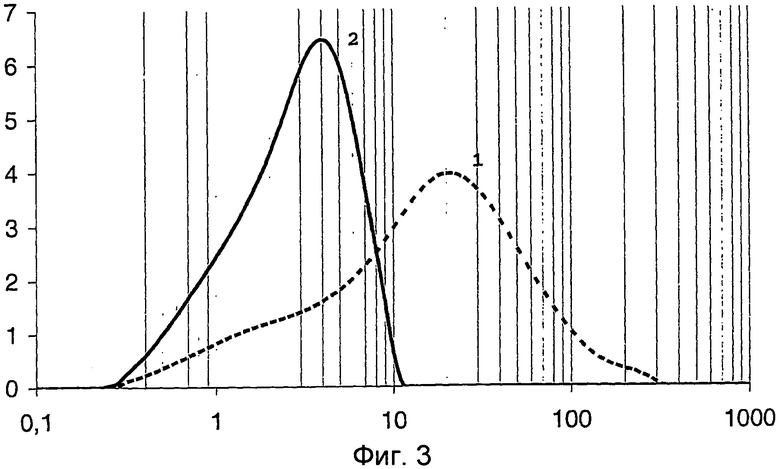

Фиг.3 представляет гранулометрический профиль шлаков, применяемых в примерах, описанных ниже. На оси х представлен размер в мкм и на оси y представлен объемный процент. Кривая № 1 представляет промышленно размолотый шлак Fos/Mer с поверхностью по Блейну 3260 см2/г. Кривая № 2 представляет тот же шлак, микронизованный до поверхности по Блейну 9150 см2/г (см. пример 4).

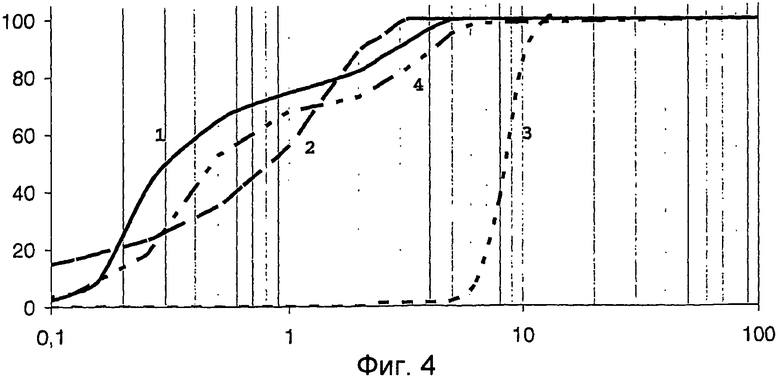

Фиг.4 представляет гранулометрический профиль заполнителей, применяемых в примерах, описанных ниже. На оси х представлен размер в мкм и на оси y представлен кумулятивный объемный процент. Кривая № 1 представляет песок Honfleur 0/4R (аллювиальный речной песок), кривая № 2 представляет песок Cassis 0/3.15 (дробленый песок), кривая № 3 представляет заполнитель Cassis 6.3/10 (дробленый гравий), кривая № 4 представляет заполнитель St Bonnet 0/5R (см. пример 4).

Описание вариантов осуществления настоящего изобретения

Далее настоящее изобретение описано более подробно и неограничивающим образом в следующем описании.

Клинкер

«Клинкер» следует понимать согласно настоящему изобретению как портландцементный клинкер, как определено в стандарте EN 197-1, параграф 5.2.1.

Портландцементный клинкер согласно настоящему изобретению может быть получен из стандартных портландцементов, и в частности, из цементов, описанных в европейском стандарте EN 197-1. Можно, например, применять цемент CEM I или CEM II 52.5 N или R или PM (морское строительство, стандарт NF P 15-317) или цемент PMES (морское строительство, сульфатированная вода, стандарт NF P 15-319). Цемент может быть типа HRI (High Initial Strength, высокой ранней прочности).

В определенных случаях, в частности, для типа CEM II, портландцемент не содержит чистый клинкер. Портландцемент типа CEM II содержит клинкер, смешанный по меньшей мере с одним дополнительным материалом (шлаком, тончайшим («дымящим») кремнеземом, пуццоланом, зольной пылью, кальцинированным сланцем, известняком) в количестве до 3,7% по массе. Поэтому, если применяемый клинкер происходит из такого цемента, дополнительные материалы (один или более) считают либо из числа шлака, либо из числа вышеуказанных «дополнительных материалов» (если они представляют собой материалы в форме гранул с Dv90 не более 200 мкм, и предпочтительно, Dv97 не более 200 мкм).

Такой цемент должен быть размолот или разрезан (посредством пневмоклассификации) для предоставления клинкера с характеристиками, требуемыми настоящим изобретением, т.е. Dv97 от 10 до 30 мкм, предпочтительно, от 10 до 20 мкм или с удельной поверхностью по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г, согласно стандарту EN 196-6, параграф 4.

Согласно варианту настоящего изобретения клинкер имеет Dv97 от 10 до 30 мкм и удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г.

Согласно другому варианту настоящего изобретения клинкер имеет Dv97 от 10 до 30 мкм и/или удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г.

Согласно третьему варианту настоящего изобретения клинкер имеет удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г.

Согласно четвертому варианту настоящего изобретения клинкер имеет Dv97 от 10 до 30 мкм.

Клинкер согласно настоящему изобретению можно описать как ультратонкий клинкер. Цемент можно размалывать, например, с применением установки для измельчения, включающей в себя первичную дробилку мельничного или вертикального типа, сопряженную с мельницей конечной стадии измельчения типа Horomill©, маятниковой или шаровой или воздушно-струйной мельницы. Можно также применять пневмоселектор или пневмоклассификатор второго или третьего поколения или аналогичные аппараты, обладающие очень высокой эффективностью.

Целью является максимизация длины диффузии гранул цемента посредством уменьшения размера клинкера, для того чтобы максимизировать гомогенность растворной части бетона (матрицы) посредством оптимального распределения точек склеивания между частицами.

Dv97 (по объему) соответствует 97-му процентилю в распределении частиц по размерам, т.е. 97% частиц имеют размер менее Dv97 и 3% имеют размер более Dv97. Аналогично, Dv90 соответствует 90-му процентилю в распределении частиц по размерам, т.е. 90% частиц имеют размер менее Dv90 и 10% имеют размер более Dv90.

Обычно Dv90, Dv97 и другие величины такого же типа, которые являются характерными для гранулометрического профиля (распределения по объему) набора частиц или гранул, можно определять посредством лазерной гранулометрии для размера частиц менее 200 мкм или посредством просеивания (ситового анализа) для размеров частиц более 200 мкм.

Тем не менее, когда индивидуальные частицы имеют тенденцию к агрегированию, необходимо определять их размер посредством электронной микроскопии, при условии что эффективный (кажущийся) размер, измеренный посредством лазерно-дифракционной гранулометрии, более важен, чем реальный размер частиц, который может исказить интерпретацию (агломерации и флокуляции).

Может оказаться предпочтительным применение цемента с высоким содержанием растворимых щелочей. Это позволяет, например, активировать шлаковый компонент.

Шлак

Термин «шлак» следует понимать согласно настоящему изобретению как шлак доменной печи согласно параграфу 5.2.2 стандарта EN 197-1 с содержанием стеклообразных ингредиентов не менее 80%, размолотый до минимальной тонкости (удельная поверхность по Блейну, определенная стандартизованным способом EN 196-6, составляет 2500 см2/г).

Шлаки согласно настоящему изобретению можно применять отдельно или в комбинации с одним из других. Специалист в данной области отберет соответствующие шлаки согласно их реактивности, т.е. их способности повышать прочность на сжатие от 1 дня до 28 дней после смешивания. Эта способность варьирует согласно типу и конкретному происхождению применяемых шлаков.

Дополнительные материалы

«Дополнительные материалы» следует понимать как материалы в форме гранул с Dv90 не менее 200 мкм, предпочтительно, Dv97 не менее 200 мкм.

Эти материалы могут служить заполняющими материалами матрицы (растворной части бетона), т.е. они заполняют промежутки между другими материалами, имеющими гранулы, большие по размеру.

Даже если можно предположить, что дополнительные материалы могут быть связующими материалами, оптимизация (в частности, по стоимости) цементов согласно настоящему изобретению приводит к предпочтению дополнительных материалов как инертной массы, т.е. несвязующих материалов (без гидравлической или пуццолановой активности).

Можно будет, например, в качестве дополнительных материалов применять известняковые порошки (известняковые наполнители) или зольную пыль или их смеси. Можно будет также применять кальцинированный сланец, метакаолины, кремнистые наполнители, кремнеземные порошки, пуццоланы (см. стандарт EN197-1, параграф 5.2.3), шлаки или, опять же, другой клинкер, отличный от клинкера согласно настоящему изобретению.

Сульфат кальция

«Сульфат кальция» следует понимать согласно настоящему изобретению как любой материал, дающий возможность обеспечивать связующий материал сульфатом (SO3), как определено в параграфе 5.4 стандарта EN 197-1.

Сульфат кальция согласно настоящему изобретению можно, в частности, выбирать из гипса, полуводного гипса, ангидрита или их смесей. Сульфат кальция может существовать в естественном состоянии, или он может быть промышленного происхождения в форме побочного продукта определенных промышленных процессов.

Количество сульфата кальция согласно настоящему изобретению регулируют традиционным образом для оптимальной механической прочности на сжатие через 24 часа и при 20°С. Предпочтительно, количество сульфата кальция согласно настоящему изобретению, определенное согласно способу, описанному в параграфе 8 стандарта EN 196-2, составляет от 2,0 до 3,5% по массе сульфата (SO3) относительно массы смеси (клинкер + шлак + дополнительный материал + сульфат кальция).

Вода

Бетон содержит различные категории воды. Прежде всего, эффективная вода является внутренней водой бетона, находящейся между гранулами твердого скелета, образованного заполнителями, клинкером, шлаком и дополнительными материалами. Поэтому эффективная вода представляет собой воду, необходимую для гидратации и получения консистенции. С другой стороны, бетон содержит воду, удерживаемую пористостью заполнителей, шлака и дополнительных материалов. Эту воду не принимают в расчет как часть эффективной воды. Считают, что она несвободна и не принимает участия в гидратации цемента или в получении консистенции. Общая вода представляет собой всю воду в смеси (во время смешивания).

Сухие предварительно подготовленные смеси связующих материалов

Сухая предварительно подготовленная смесь связующих материалов согласно настоящему изобретению содержит, в массовых долях:

- портландцементный клинкер в форме гранул с Dv97 от 10 до 30 мкм или с удельной поверхностью по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г,

причем минимальное количество указанного клинкера в процентах по массе определяют согласно формуле (I) для клинкера с Dv97 от 10 до 30 мкм, или согласно формуле (II) для клинкера с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k дано в мкм

в которой BSSk представляет собой удельную поверхность по Блейну, данную в см2/г;

- шлак, минимальное количество которого в процентах по массе определяют согласно формуле (III) в случае клинкера с Dv97 от 10 до 30 мкм, или согласно формуле (IV) в случае смеси с клинкером с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г;

причем общее количество клинкера в предварительно подготовленной смеси связующих материалов составляет строго менее 60%.

Предпочтительно, минимальное количество указанного клинкера в процентах по массе определяют согласно формуле (I bis) для клинкера с Dv97 от 10 до 30 мкм, или согласно формуле (II bis) для клинкера с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k дано в мкм

в которой BSSk представляет собой удельную поверхность по Блейну, данную в см2/г;

и минимальное количество шлака в процентах по массе определяют согласно формуле (III bis) в случае клинкера с Dv97 от 10 до 30 мкм, или согласно формуле (IV bis) в случае смеси с клинкером с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г.

В обеих формулах (I bis) и (III bis) «ln» означает натуральный логарифм.

Предпочтительно, сухая предварительно подготовленная смесь связующих материалов согласно настоящему изобретению дополнительно содержит дополнительные материалы с Dv90 не более 200 мкм.

Предпочтительно, сухая предварительно подготовленная смесь связующих материалов согласно настоящему изобретению дополнительно содержит сульфат кальция.

Клинкер, шлак и дополнительные материалы можно преимущественно комбинировать согласно пропорциям, данным выше, для образования сухих предварительно подготовленных смесей связующих материалов (свободных от добавленной воды), предназначенных для смешивания с заполнителями и водой.

Следующие сухие предварительно подготовленные смеси связующих материалов согласно настоящему изобретению особенно выгодны:

- клинкер, шлак и известняковый порошок;

- клинкер, шлак и зольная пыль.

Преимущественно, одну или более из добавок, обычно применяемых в данной области, можно также применять в этих сухих предварительно подготовленных смесях связующих материалов: ускоритель схватывания и/или добавку, вовлекающую воздух, и/или загуститель, и/или замедлитель схватывания, и/или ингибитор глины, и/или пластифицирующую добавку. В частности, полезно включать пластифицирующую добавку (суперпластифицирующую добавку), в частности, поликарбоксилатного типа, в частности, от 0,05 до 1,5%, предпочтительно, от 0,1 до 0,8%, в процентах по массе.

«Ингибитор глины» следует понимать как молекулы, способные уменьшить или устранить вредный эффект глин на свойства гидравлических связующих. Можно применять, в частности, такие ингибиторы глины, как описанные в документах Международных патентных заявок WO 2006/032785 и WO 2006/032786.

Заполнители

Определение заполнителей согласно настоящему изобретению является определением стандарта XPP18-545 при условии, что заполнители согласно настоящему изобретению имеют максимальный размер Dmax не более 32 мм. Заполнители согласно настоящему изобретению включают в себя песок (гранулы с максимальным размером Dmax менее 4 мм, определенным по проходимости через сито, по стандарту EN 12620, параграф 3.8) или гравий (зерна или мелкий щебень) с минимальным размером Dmin не менее 4 мм, определенным по удерживанию на сите, по стандарту EN 12620, параграф 3.9.

Заполнители могут быть известняковой, кремнистой или кремнеземно-известняковой природы.

Песок и гравий могут быть речными или дроблеными. Дробленый песок содержит большую долю мелких частиц, чем речной песок. Согласно терминологии, применяемой для описания песка, мелкими частицами являются зерна с размером менее 63 мкм (проходящие через сито).

Когда песок содержит мелкие частицы в количестве, превышающем 1% (массовая доля песка), это количество мелких частиц, вносимых с песком, необходимо учитывать, снижая количество «дополнительных материалов», описанных выше, на количество, равное количеству мелких частиц, присутствующих в песке (фракция менее 63 мкм) выше 1%-го порога.

Предпочтительно, содержание глины в песке и заполнителях составляет менее 1%. Высокое содержание глины оказывает отрицательный эффект на удобоукладываемость бетона.

Предпочтительно, массовое отношение количества песка к количеству гравия составляет от 1,5:1 до 1:1,8, более конкретно, от 1,25:1 до 1:1,4, особенно, от 1,2:1 до 1:1,2, и идеально оно равно или 1:1 или является близким к этому соотношению.

Сухие смеси связующих материалов

Заполнители, клинкер, шлак, дополнительные материалы, необязательные добавки (в частности, пластифицирующую добавку) можно комбинировать в сухих смесях связующих материалов (свободных от добавленной воды). Такие сухие смеси связующих материалов можно получать либо посредством смешивания определенной выше сухой предварительно подготовленной смеси с заполнителями, либо посредством непосредственного смешивания различных составляющих с самого начала.

Объемные доли различных составляющих можно затем определять следующим образом:

- не менее 10% вышеуказанной сухой предварительно подготовленной смеси связующего материала; и

- до 90% заполнителей.

Предпочтительно, сухая смесь связующих материалов согласно настоящему изобретению содержит дополнительные материалы.

Предпочтительно, сухая смесь связующих материалов согласно настоящему изобретению дополнительно содержит сульфат кальция.

Сухая смесь связующих материалов, определенная таким образом, может быть готовой товарной бетонной смесью, применимой при простом смешивании с водой.

Согласно варианту сухой смеси связующих материалов согласно настоящему изобретению объемные доли различных составляющих можно определять следующим образом:

- не менее 10% вышеуказанной сухой предварительно подготовленной смеси связующего материала; и

- до 90% гравия.

Предпочтительно, сухая смесь связующих материалов согласно настоящему изобретению дополнительно содержит сульфат кальция.

Согласно варианту сухой смеси связующих материалов согласно настоящему изобретению объемные доли различных составляющих можно определять следующим образом:

- не менее 10% вышеуказанной сухой предварительно подготовленной смеси связующего материала; и

- до 90% песка.

Предпочтительно, сухая смесь связующих материалов согласно настоящему изобретению дополнительно содержит сульфат кальция.

Бетон

Термин «пластичная бетонная смесь» согласно настоящему изобретению следует понимать как свежий бетон (см. стандарт EN 206-1, параграф 3.1.2).

Пластичную бетонную смесь согласно настоящему изобретению получают, смешивая:

- не менее 10% по объему сухой предварительно подготовленной смеси связующих материалов в ее варианте, дополнительно содержащем дополнительные материалы; и

- до 90% по объему заполнителей;

- со 140-220 л/м3 эффективной воды.

Процентное содержание соответствует долям относительно общего объема сухой массы.

Предпочтительно, пластичная бетонная смесь согласно настоящему изобретению дополнительно содержит сульфат кальция.

Пластичную бетонную смесь можно также получать непосредственно, смешивая определенную выше сухую смесь со 140-220 л/м3 эффективной воды.

Бетон согласно настоящему изобретению можно также получать, смешивая непосредственно различные ингредиенты друг с другом и с водой. Способ получения композиции пластичной бетонной смеси согласно настоящему изобретению включает в себя стадию смешивания:

- портландцементного клинкера в форме гранул, имеющих Dv97 от 10 до 30 мкм или имеющих удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г,

причем минимальное количество указанного клинкера в кг/м3 определяют согласно формуле (V) для клинкера, имеющего Dv97 от 10 до 30 мкм, или согласно формуле (VI) для клинкера, имеющего удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

Weff представляет собой количество эффективной воды в л/м3

в которой BSSk представляет собой удельную поверхность по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- шлака, минимальное количество которого в кг/м3 определяют согласно формуле (VII) в случае смеси с клинкером, имеющим Dv97 от 10 до 30 мкм, или согласно формуле (VIII) в случае смеси с клинкером, имеющим удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- сульфата кальция;

- дополнительных материалов, имеющих значение Dv90 не более 200 мкм, минимальное количество которых в кг/м3 определяют согласно следующей формуле (IX):

- 1500-2200 кг/м3, предпочтительно, 1700-2000 кг/м3 заполнителей;

- пластифицирующей добавки;

- необязательно, ускорителя схватывания и/или добавки, вовлекающей воздух, и/или загустителя, и/или замедлителя схватывания, и/или ингибитора глины; с

- 140-220 л/м3 эффективной воды,

причем общее количество клинкера в пластичной бетонной смеси составляет не более 200 кг/м3.

«кг/м3» следует понимать как массу материала, применяемую на м3 произведенного бетона.

Предпочтительно, минимальное количество указанного клинкера в кг/м3 определяют согласно формуле (V bis) для клинкера с Dv97 от 10 до 30 мкм, или согласно формуле (VI bis) для клинкера с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk представляет собой удельную поверхность по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

и минимальное количество шлака в кг/м3 определяют согласно формуле (VII bis) в случае смеси с клинкером с Dv97 от 10 до 30 мкм, или согласно формуле (VIII bis) в случае смеси с клинкером с удельной поверхностью по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой значение Dv97 клинкера, данное в мкм,

BSSs представляет собой удельную поверхность шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk и BSSs представляют собой, соответственно, удельную поверхность клинкера и шлака, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3.

В обеих формулах, (V bis) и (VII bis), «ln» означает натуральный логарифм.

Количество применяемого указанного клинкера составляет, предпочтительно, менее 180 кг/м3, преимущественно, менее 150 кг/м3, предпочтительно, менее 120 кг/м3.

Предпочтительно, минимальное количество дополнительных материалов в кг/м3 определяют согласно следующей формуле (IX bis):

Согласно варианту осуществления способа получения пластичной бетонной смеси согласно настоящему изобретению количество применяемой эффективной воды варьирует 140 до 200 л/м3, предпочтительно, от 150 до 180 л/м3. Согласно определенным вариантам осуществления это количество эффективной воды поэтому снижают относительно стандартного бетона.

Предпочтительно, заполнители включают в себя песок и гравий, и массовое отношение количества песка к количеству гравия составляет от 1,5:1 до 1:1,8, более конкретно, от 1,25:1 до 1:1,4, особенно от 1,2:1 до 1:1,2 и идеально оно равно 1:1 или является близким к этому значению.

Рассматриваемые материалы имеют согласно конкретным вариантам осуществления такие же характеристики, как и материалы, описанные выше относительно смесей связующих материалов и предварительно подготовленных смесей согласно настоящему изобретению.

Смешивание проводят, применяя традиционный смеситель на бетоносмесительной установке или непосредственно в автобетономешалке в течение времени смешивания, обычного в данной области.

Композиции пластичных бетонных смесей, получаемые согласно настоящему изобретению, имеют механические свойства, сравнимые со свойствами бетонов стандартных типов С25/30, предпочтительно, не хуже или даже лучше, чем у них, особенно в отношении прочности на сжатие через 16 часов и через 28 дней и в отношении реологии.

В частности, согласно варианту осуществления настоящего изобретения средняя прочность на сжатие составляет не менее 4 МПа, предпочтительно, не менее 5 МПа, при 20°С через 16 часов после смешивания и не менее 25 МПа, предпочтительно, не менее 28 МПа через 28 дней после смешивания.

Согласно варианту осуществления пластичной бетонной смеси согласно настоящему изобретению осадка конуса, измеренная с применением конуса Абрамса (или значение осадки конуса), составляет от 0 до 250 мм, предпочтительно, от 100 до 240 мм, при измерениях, проведенных в декабре 1999 г. в соответствии с европейским стандартом EN 12350-2.

Согласно варианту осуществления пластичной бетонной смеси согласно настоящему изобретению расплыв после одной минуты составляет от 50 до 140 мм, предпочтительно, от 85 до 105 мм при применении стандартного конуса ASTM C230 в отсутствие вибраций.

Согласно варианту осуществления пластичной бетонной смеси согласно настоящему изобретению расплыв после одной минуты составляет от 180 до 270 мм, предпочтительно, от 215 до 235 мм при применении стандартного конуса ASTM C230 в присутствии вибраций в измерениях, проведенных, как указано ниже в примере 6.

Следовательно, бетоны согласно настоящему изобретению имеют реологические свойства, эквивалентные стандартным бетонам С25/30.

Предпочтительно, бетоны согласно настоящему изобретению являются пороговыми бетонами. «Пороговый бетон» понимают как бетон (влажный), требующий придания положительной энергии (например, сдвигающего усилия, вибрации или удара) для инициации течения. В отличие от этого непороговый бетон течет самопроизвольно, без придания внешней энергии. Так, ниже энергетического порога пороговый бетон ведет себя существенно как деформируемое эластичное твердое тело, а выше этого энергетического порога - как вязкая жидкость.

Количество клинкера, применяемого для получения бетона согласно настоящему изобретению, является намного меньшим, чем необходимо для получения стандартного бетона С25/30, что предоставляет средство для впечатляющего снижения эмиссии СО2. По сравнению с референсной рецептурой С25/30, которая содержит 95 кг/м3 известняка и 260 кг/м3 цемента, бетон согласно настоящему изобретению, содержащий, например, от 100 до 120 кг/м3 клинкера, предоставляет снижение эмиссии СО2 на величину порядка 50-60%.

Бетон согласно настоящему изобретению можно отливать обычными способами; после гидратации/твердения получают затвердевшие бетонные объекты, такие как элементы конструкций, структурные и другие элементы.

ПРИМЕРЫ

Следующие примеры иллюстрируют настоящее изобретение, не ограничивая его.

Пример 1: Метод лазерной гранулометрии

Гранулометрические кривые различных порошков получают, применяя лазерный гранулометр Malvern MS2000. Измерение проводят влажным способом (водная среда); размер частиц должен быть от 0,02 мкм до 2 мм. Источник света предоставляет красный He-Ne-лазер (632 нм) и синий диод (466 нм). Оптическая модель является моделью Фраунгофера, расчетная матрица полидисперсного типа.

Измерение фонового шума сначала проводят при скорости насоса 2000 об./мин, скорости мешалки 800 об./мин и при измерении шума в течение 10 с в отсутствие ультразвука. В течение фазы калибровки прибора/измерения бланка проверяют, чтобы интенсивность света лазера была по меньшей мере равной 80% и чтобы для фонового шума получалась ниспадающая экспоненциальная кривая. В противном случае следует прочистить линзы ячейки.

Затем проводят первое измерение на образце со следующими параметрами: скорость насоса: 2000 об./мин, скорость мешалки: 800 об./мин, отсутствие ультразвука. Образец вводят так, чтобы иметь потемнение от 10 до 20%. «Потемнение» следует понимать как тушение (экстинкцию) лазерного сигнала суспензией, циркулирующей между излучателем и центральным сенсором (турбидиметр). 100%-е потемнение соответствует полному тушению сигнала. В отличие от этого 0%-е потемнение соответствует чистой прозрачной жидкости без каких-либо частиц. Потемнение зависит от концентрации твердых веществ в суспензии и коэффициента преломления частиц. После стабилизации потемнения проводят измерения с фиксированным периодом между погружением и измерением, установленным на 10 с. Продолжительность измерения 30 с (анализируют 30000 дифракционных изображений). В полученной гранулограмме следует учитывать тот факт, что часть популяции порошка может быть агломерированной.

Затем проводят второе измерение (без опорожнения резервуара) с ультразвуком. Скорость насоса приводят к 2500 об./мин, перемешивание - к 1000 об./мин, ультразвук излучается при 100% (30 Вт). Эти условия поддерживают в течение 3 минут, затем восстанавливают исходные параметры: скорость насоса 2000 об./мин, скорость мешалки 800 об./мин, отсутствие ультразвука. В конце 10-секундного периода (для удаления возможных воздушных пузырьков) проводят измерение в течение 30 с (анализируют 30000 изображений). Второе измерение соответствует порошку, деагломерированному посредством ультразвукового диспергирования.

Каждое измерение повторяют не менее двух раз для проверки стабильности результата. Прибор калибруют перед каждым рабочим периодом по стандартному образцу (кремнезем Sifraco C10), для которого известна гранулометрическая кривая. Все измерения, данные в описании, и указанные диапазоны соответствуют значениям, полученным с ультразвуком.

Пример 2: Способ измерения удельной поверхности

Удельная поверхность по БЭТ:

Удельную поверхность различных порошков измеряют следующим образом. Отбирают образец порошка следующей массы: 0,1-0,2 г для предполагаемой удельной поверхности, превышающей 30 м2/г; 0,3 г для предполагаемой удельной поверхности 10-30 м2/г; 1 г для предполагаемой удельной поверхности 3-10 м2/г; 1,5 г для предполагаемой удельной поверхности 2-3 м2/г; 2 г для предполагаемой удельной поверхности 1,5-2 м2/г; 3 г для предполагаемой удельной поверхности 1-1,5 м2/г.

В зависимости от объема образца применяют ячейку объемом 3 см3 или 9 см3. Взвешивают ячейку в сборе (ячейка + стеклянный стержень). Затем в ячейку добавляют образец: продукт не должен находиться менее чем на один миллиметр от верха горлышка ячейки. Взвешивают собранную ячейку (ячейка + стеклянный стержень + образец). Измерительную ячейку помешают в дегазационную установку и из образца удаляют газ. Параметры дегазации: 30 мин/45°С для портландцемента, гипса, пуццоланов; 3 часа/200°С для шлаков, тончайшего (дымящего) кремнезема, зольной пыли глиноземного цемента, известняка; и 4 часа/300°С для контрольного глинозема. После дегазации ячейку быстро закрывают пробкой. Собранную ячейку взвешивают и отмечают результат. Все взвешивания проводят без пробки. Массу образца получают вычитанием массы ячейки из суммы массы ячейки и дегазированного образца.

Затем, после помещения образца в измерительную установку, проводят анализ образца. Анализатором является Beckman Coulter SA 3100. Измерение основано на адсорбции азота образцом при данной температуре, в данном случае, при температуре жидкого азота, т.е. -196°С. Прибор измеряет давление в референсной ячейке, в которой адсорбат находится при давлении насыщенного пара, и давление в ячейке с образцом, в которую инъецируют известный объем адсорбата. Кривая, получаемая в результате этих экспериментов, представляет собой изотерму адсорбции. В данном способе измерения необходимо знать мертвый объем ячейки: поэтому перед анализом проводят измерение этого объема с гелием.

Массу образца, рассчитанную заранее, вводят в качестве параметра. Поверхность по БЭТ определяют по программе линейной регрессии для экспериментальной кривой. Стандартное отклонение при воспроизведении, полученное из 10 измерений на кремнеземе с удельной поверхностью 21,4 м2/г, составляет 0,07. Контроль проводят каждые две недели на референсном продукте. Дважды в год проводят контроль с референсным глиноземом, предоставленным изготовителем.

Удельная поверхность по Блейну:

Эту величину определяют согласно стандарту EN 196-6, параграф 4.

Пример 3: Сырьевые материалы

Следующие материалы более конкретно применяют в описании, следующем ниже.

Цемент: применяют цемент CPA CEM I 52,5 (от цементного завода Lafarge Cements - Saint-Pierre la Cour, обозначен как «SPLC»). Для его получения применяют два способа: отбор и микронизацию.

Отбор проводят, применяя сепаратор Alpine Hosokawa AFG100. Следуя этому способу, получают цемент качества: «отборный цемент SPLC dv97 = 16 мкм» (скорость турбины: 13000 оборотов в минуту, выход материала: 42,95%).

Микронизацию проводят, применяя воздушно-струйную мельницу, противопоставленную Alpine Hosokawa AFG200. Скорость вращения турбины установлена в таком порядке, чтобы получать значение dv97, равное 15 мкм. Этот микронизованный цемент будет далее называться «микронизованным SPLC dv97 = 151 мкм».

Гранулометрический профиль этих двух сортов цемента показан на Фиг.1. Этот цемент получен из основной смеси с 95% клинкера, 2% известняка и 3% наполнителя, к которой добавлено 5% гипса или ангидрита и, необязательно, шлифовального средства и восстановителей хрома VI. Таким образом, данный цемент содержит не менее 90% клинкера.

Цемент HTS CEM I 52.5 PMES от Le Teil (поставляемый Lafarge) применяют для референсного бетона (референсный C25/30).

Шлак поступает от Fos sur Mer. Он размолот промышленно. Применяют два значения тонины помола: 3260 и 3500 см2/г (поверхность по Блейну). Образец шлака с поверхностью по Блейну, равной 3260 см2/г, микронизовывали до поверхности по Блейну, равной 9150 см2/г, применяя воздушно-струйную мельницу, противопоставленную Alpine Hosokawa AFG200. Названия разных партий шлака следующим образом указывают на значения поверхностей по Блейну:

- «Шлак 3500 см2/г»;

- «Шлак 3260 см2/г»;

- «Микронизованный шлак 9150 см2/г».

Гранулометрические профили шлаков с поверхностью по Блейну, равной 3260 см2/г и 9150 см2/г, показаны на Фиг.3.

Дополнительные материалы: применяют известняковые наполнители по следующему списку.

- Calgar 40 (Provençale SA) с удельной поверхностью по БЭТ, равной 0,99 м2/г, и значением метиленового синего, MBF, равным 0,6 г/100 г, согласно стандарту NF EN 933-9;

- Mikhart 15 (поставщик Provençale SA) с удельной поверхностью по БЭТ, равной 1,2 м2/г, и значением метиленового синего, MBF, равным 0,27 г/100 г, согласно стандарту NF EN 933-9;

- BL200 (поставщик Omya) с удельной поверхностью по БЭТ, равной 0,86 м2/г, и значением метиленового синего, MBF, равным 0,3 г/100 г, согласно стандарту NF EN 933-9;

- Calgar FV (Provençale SA) с удельной поверхностью по БЭТ, равной 1,08 м2/г, и значением метиленового синего, MBF, равным 0,3 г/100 г, согласно стандарту NF EN 933-9.

Гранулометрический профиль этих материалов показан на Фиг.2.

Добавки:

Продукты, применяемые в примерах, являются следующими:

- Суперпластификатор «Optima 203» от Chryso, который относится к поликарбоксилатному типу;

- Пластификатор «Chrysoplast 209» от Chryso, который относится к лигносульфонатному типу;

- Суперпластификатор «Premia 180» от Chryso, который относится к поликарбоксилатному типу;

- Пластификатор «Optima 100» от Chryso, который относится к полифосфонатному типу;

- Пластификатор «Omega 101» от Chryso, который относится к поликарбоксилатному типу;

- Антипенное средство «TBP», с трибутилфосфатной основой.

Заполнители: применяют материалы, указанные в следующем списке:

- Песок Cassis 0/3.15 (дробленый песок);

- Песок Honfleur 0/4R (аллювиальный речной песок);

- Песок St Bonnet 0/5R (аллювиальный речной песок);

- Заполнители Cassis 6.3/10 (дробленый гравий).

Гранулометрический профиль этих материалов показан на Фиг.4.

Пример 4: Рецептуры бетона согласно настоящему изобретению

Рецептуры, которые следуют ниже, представляют собой рецептуры композиций бетонов согласно настоящему изобретению, за исключением рецептуры C25/30, которая является контролем. Применяемые материалы являются такими, которые описаны в примере 3. Каждое число соответствует массе материала (в кг), применяемой для получения 1 м3 бетона.

Формула G3-1

Формула G3-2

Количество наполнителя в рецептуре G3-2 уменьшено по сравнению с рецептурой G3-1, поскольку применяемый песок (дробленый, а не речной) содержит значительное количество мелких частиц, которые учитывают во фракции дополнительных материалов.

Формула G3-3

Формула G3-4

Формула G3-5

Формула G4-1

Формула G4-2

Рецептуры G4-3 и G4-4 подчеркивают влияние тонины помола шлака на его дозу.

Формула G4-3

Формула G4-4

Формула C25/30 (референсная)

Пример 5: Качество бетонов согласно настоящему изобретению

Качество бетонов согласно настоящему изобретению оценивают по следующим пунктам.

- Прочность на сжатие. Этот параметр определяют согласно стандарту EN 12390-3 на цилиндрических образцах, содержавшихся согласно стандарту EN 12390-2 при 20°C ± 2°C и относительной влажности более 95%.

Результаты измерения средней прочности на сжатие записаны ниже в таблице 1: она, в частности, показывает, что вышеуказанные рецептуры предоставляют среднюю прочность на сжатие не менее 4 МПа после 16 часов и не менее 25 МПа (даже близко к 30 МПа) после 28 дней.

Средняя прочность на сжатие (в МПа) до 28 дней, измеренная на цилиндре с диаметром 70 мм

Также оценивают реологию вышеуказанных композиций бетонов. Для этого следующим образом проводят «статичное» и «вибрационное» измерение расплыва бетонной смеси.

Применяют конус ASTM, описанный в стандарте ASTM C230. Конус помещают на вибрирующем электромагнитном столе SINEX TS100 с квадратной плитой 600 мм × 600 мм (частота 50 Гц, амплитуда 0,5 мм). Измерение расплыва проводят на сухой поверхности. Расплыв измеряют в трех направлениях, записывают среднее значение, округленное до ближайших 5 мм.

Приготовление: 2 литра сухой смеси вносят в резервуар; эту массу перемешивают в течение 30 секунд при низкой скорости; останавливают миксер; вносят общее количество воды и жидких добавок; проводят перемешивание в течение 2 минут при низкой скорости. В конце перемешивания, т.е. через 2 минуты после контакта с водой (Т=2 мин), конус наполняют в один прием и выравнивают, затем конус поднимают.

При T=3 мин измеряют «статичный» расплыв после ожидания в течение одной минуты

При Т=3 мин 15 с начинают вибрацию при 50 Гц и амплитуде 0,5 мм в течение 30 секунд.

При Т=3 мин 45 с измеряют «вибрационный» расплыв.

Бетон собирают и хранят в закрытом пластиковом мешке, чтобы избежать высыхания между измерениями. Перед каждым отбором образца пасту слегка перемешивают шпателем.

При Т=10 мин конус наполняют в один прием и выравнивают, затем конус поднимают.

При Т=11 мин измеряют «статичный» расплыв после ожидания в течение одной минуты.

При Т=11 мин 15 с начинают вибрацию при 50 Гц и амплитуде 0,5 мм в течение 30 секунд.

При Т=11 мин 45 с измеряют «вибрационный» расплыв.

Результаты даны ниже в таблице 2. Они показывают, что бетоны, составленные согласно настоящему изобретению, имеют приемлемые характеристики в отношении реологии, не хуже, чем у стандартного бетона С25/30. Различия между результатами, полученными с вибрацией и без вибрации, подчеркивают жидкостно-пороговые свойства (подобно стандартному бетону С25/30).

Реологические характеристики (значения расплыва даны в мм)

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2012 |

|

RU2602248C2 |

| БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2010 |

|

RU2530140C2 |

| ЦЕМЕНТНЫЙ КЛИНКЕР, ЦЕМЕНТ, СОДЕРЖАЩИЙ ЦЕМЕНТНЫЙ КЛИНКЕР, И БЕТОН, СОДЕРЖАЩИЙ ЦЕМЕНТ | 1998 |

|

RU2199498C2 |

| БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ ЦЕМЕНТА | 2007 |

|

RU2434822C2 |

| СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ ЦЕМЕНТА | 2015 |

|

RU2683295C2 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОИЗВОДНЫХ АЛЮМОСИЛИКАТА КАЛЬЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715583C1 |

| НОВЫЙ СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2693213C2 |

| РАЗРАБОТАННАЯ КОМПОЗИЦИЯ ВЯЖУЩЕГО ДЛЯ БЕТОНА, СОДЕРЖАЩАЯ МЕХАНО-ХИМИЧЕСКИ МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ, И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2018 |

|

RU2767235C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МИНЕРАЛЬНОГО ПЕНОМАТЕРИАЛА НИЗКОЙ ПЛОТНОСТИ | 2015 |

|

RU2731119C2 |

| ГИДРАВЛИЧЕСКАЯ КОМПОЗИЦИЯ С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2013 |

|

RU2673092C2 |

Способ получения композиции пластичной бетонной смеси включает в себя стадию смешивания:

- портландцементного клинкера в форме гранул, имеющих Dv97 от 10 до 30 мкм или имеющих удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно, не менее 5500 см2/г, причем минимальное количество указанного клинкера в кг/м3 определяют согласно формуле (V) для клинкера, имеющего Dv97 от 10 до 30 мкм, или согласно формуле (VI) для клинкера, имеющего удельную поверхность по Блейну не менее 5300 см2/г:

,

,

в которой Dv97k представляет собой величину Dv97 клинкера, данную в мкм,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk представляет собой удельную поверхность клинкера по Блейну, данную в см2/г, Weff представляет собой количество эффективной воды в л/м3;

- шлака, минимальное количество которого в кг/м3 определяют согласно формуле (VII) в случае смеси с клинкером, имеющим Dv97 от 10 до 30 мкм, или согласно формуле (VIII) в случае смеси с клинкером, имеющим удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой величину Dv97 клинкера, данную в мкм,

BSSs представляет собой удельную поверхность шлака по Блейну, данную в см2/г,

в которой BSSk и BSSs представляют собой соответственно удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- сульфата кальция; дополнительных материалов, имеющих Dv90 не более 200 мкм, минимальное количество которых в кг/м3 определяют согласно следующей формуле (IX):

220-(количество шлака)-(количество клинкера)-(количество сульфата кальция)

-1500-2200 кг/м3, предпочтительно, 1700-2000 кг/м3 заполнителей;

- пластифицирующей добавки;

- необязательно, ускорителя схватывания и/или добавки, вовлекающей воздух, и/или загустителя, и/или замедлителя схватывания, и/или ингибитора глины; с

-140-220 л/м3 эффективной воды,

причем общее количество клинкера в пластичной бетонной смеси составляет не более 200 кг/м3. Настоящее изобретение также предоставляет композицию пластичной бетонной смеси, полученную смешиванием с водой, и объект из затвердевшей бетонной смеси. Технический результат - снижение расхода клинкера при сохранении прочности бетона. 3 н. и 1 з.п. ф-лы, 4 пр., 4 ил., 2 табл.

1. Способ получения композиции пластичной бетонной смеси, включающий в себя стадию смешивания:

- портландцементного клинкера в форме гранул, имеющих Dv97 от 10 до 30 мкм или имеющих удельную поверхность по Блейну не менее 5300 см2/г, предпочтительно не менее 5500 см2/г,

причем минимальное количество указанного клинкера в кг/м3 определяют согласно формуле (V) для клинкера, имеющего Dv97 от 10 до 30 мкм, или согласно формуле (VI) для клинкера, имеющего удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой величину Dv97 клинкера, данную в мкм, Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk представляет собой удельную поверхность клинкера по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- шлака, минимальное количество которого в кг/м3 определяют согласно формуле (VII) в случае смеси с клинкером, имеющим Dv97 от 10 до 30 мкм, или согласно формуле (VIII) в случае смеси с клинкером, имеющим удельную поверхность по Блейну не менее 5300 см2/г:

в которой Dv97k представляет собой величину Dv97 клинкера, данную в мкм,

BSSs представляет собой удельную поверхность шлака по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

в которой BSSk и BSSs представляют собой соответственно удельную поверхность клинкера и шлака, определенную по Блейну, данную в см2/г,

Weff представляет собой количество эффективной воды в л/м3;

- сульфата кальция;

- дополнительных материалов, имеющих Dv90 не более 200 мкм, минимальное количество которых в кг/м3 определяют согласно следующей формуле (IX):

220 - (количество шлака) - (количество клинкера) - формула (IX) (количество сульфата кальция);

- 1500-2200 кг/м3, предпочтительно 1700-2000 кг/м3 заполнителей;

- пластифицирующей добавки;

- необязательно ускорителя схватывания и/или добавки, вовлекающей воздух, и/или загустителя, и/или замедлителя схватывания, и/или ингибитора глины, с

- 140-220 л/м3 эффективной воды,

причем общее количество клинкера в пластичной бетонной смеси составляет не более 200 кг/м3.

2. Способ получения композиции пластичной бетонной смеси по п.1, в котором применяемое количество эффективной воды варьирует от 140 до 200 л/м3, предпочтительно от 150 до 180 л/м3.

3. Композиция пластичной бетонной смеси, полученная посредством способа по п.1 или 2.

4. Объект из затвердевшего бетона, полученный из композиции пластичной бетонной смеси по п.3.

| Способ предпосевной обработки семян хлопчатника | 1989 |

|

SU1702899A1 |

| ЕР 0789006 А2, 13.08.1997 | |||

| JP 10245555 A, 14.09.1998 | |||

| US 2006028912 A1, 28.12.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ЦЕМЕНТА С ПОНИЖЕННЫМИ ВЫБРОСАМИ ДВУОКИСИ УГЛЕРОДА | 2003 |

|

RU2326843C2 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2288199C2 |

Авторы

Даты

2013-01-10—Публикация

2008-09-24—Подача