Изобретение относится к защитным смазочным материалам, в частности к консервационным смазкам, предназначенным для долговременной защиты от коррозии наружных и внутренних поверхностей изделий машиностроения, проката, полуфабрикатов и запасных частей из черных металлов и их сплавов, хранящихся под навесом или в упаковке.

На поверхности металла в реальной атмосфере окружающей среды образуется пленка влаги, в которой растворяются коррозионно-агрессивные агенты атмосферы - диоксид серы, хлориды, оксиды азота, сероводород - и образуются электролиты, способствующие интенсивному развитию коррозионных процессов. Поэтому, одним из основных требований к консервационным защитным составам является способность быстро и эффективно вытеснять с поверхности металла растворы электролита и препятствовать их реад-сорбции.

Качество защитного покрытия зависит от способа нанесения. Наиболее однородное покрытие создается при нанесении состава путем распыления в электрическом поле. Для этого защитные составы должны иметь удельное объемное сопротивление в пределах 106-107 Ом•см. Базовые масла, на которых готовятся рабочие растворы защитных присадок, имеют удельное объемное сопротивление в пределах 1010-1012 Ом•см. Для снижения удельного объемного сопротивления в рабочих растворах необходимо присутствие присадок, способных к переносу заряженных частиц в электрическом поле, и как следствие, снижающих удельное объемное сопротивление. Кроме того, присадки должны обеспечивать соответствие рабочих растворов требованиям по защитному эффекту, быстродействию, а также не должны обладать резким запахом.

Известна присадка АКОР-1, состоящая из нитрованного базового масла и технического стеарина (ГОСТ 15171-78). Рабочий раствор этой присадки имеет высокое удельное объемное сопротивление и не может быть использован для нанесения в электрическом поле.

Наиболее близким техническим решением к заявляемому изобретению является присадка АКОР-1Б для консервационного масла (патент РФ 2136723, 6 С 10 М 141/08, ОП 1999), содержащая, мас.%:

Имид алкенилянтарной кислоты и мочевины (сукцинимид мочевины) - 5-10

Сульфонат кальция - 10-20

Нитрованное масло - Остальное

Недостатком рабочего раствора данной присадки является высокое удельное объемное сопротивление, что делает невозможным его использование в электростатических способах нанесения защитного покрытия на поверхность металла.

Наиболее близким к заявляемому составу консервационного смазочного масла является защитное смазочное масло, содержащее в маc. долях нефтяное масло 54-78,5; нефтяной церезин 20-35; алкилсалицилат кальция 1-7; отход производства изопренового каучука или остаток от фильтрации натурального латекса или бутадиенстирольного латекса 0,5-4. Однако эта композиция недостаточно технологична при использовании в электростатических способах нанесения (патент РФ 2069228, С 10 М 163/00, опубл. 1996 г.).

Задачей предлагаемого изобретения является разработка присадки к консервационным смазочным маслам, а также консервационного смазочного масла для нанесения в электрическом поле, обладающего удельным объемным сопротивлением не выше 106 Ом•см и высокими защитными и водовытесняющими свойствами, а также не обладающего резким запахом.

Поставленная задача решается тем, что присадка к консервационным смазочным маслам содержит амид эфира алкенилянтарной кислоты, сульфосодержащую добавку и дополнительно высшие α-олефины фракции С12-С30 и антиокислительную присадку при следующем соотношении компонентов, мас.%:

Амид эфира алкенилянтарной кислоты R2HNС(O)СН2СH(R1)С(O)O(СН2)nОН, где R1 - C12-C14, R2 - С10-С30, n=1-3 - 30-80

Сульфосодержащая добавка - 2-27

Высшие α-олефины фракции С12-С30 - 8-53

Антиокислительная присадка - 1-3

Консервационное смазочное масло по заявляемому изобретению содержит 5-35 мас.% присадки вышеуказанного состава.

Для приготовления защитной присадки в качестве сульфосодержащей добавки могут быть использованы присадка КНД по ТУ 38.1011283-89, смачиватель СВ 1147 (динатрий 2-(-N-3-децилоксипропил-N-диэтилсукцинато)сукцинаминосульфонат) по ТУ 2495-038-05015201-97. В качестве высших α-олефинов фракции С12-С30 могут быть использованы фракции C12-C14 по ТУ 2411-058-05766801-96, C16-C18 по ТУ 2411-067-05766801-97, С20-С30 по ТУ 2411-068-05766801-97. В качестве антиокислительной присадки используют присадки Агидол-1 по ГОСТ 10894-64 и Агидол-2 по ТУ 38101617-80.

Амид эфира алкенилянтарной кислоты получают при взаимодействии антиржавейной присадки В15/41, представляющей собой неполный эфир алкенилянтарной кислоты и окиси этилена следующей формулы НООС-СН2-СH(R1)-СОО(СH2)nОН, где R1 - C12-C14, n= 1-3, по ТУ 6-14-866-86 с алифатическим амином фракции С10-С20. В качестве амина используют амины C10-C14 первичные дистиллированные по ТУ 113-00203795-018-94, амины С17-С20 первичные дистиллированные по ТУ 6-02-740-79.

Амид эфира алкенилянтарной кислоты получают путем взаимодействия вышеуказанных компонентов в эквимолярном соотношении при 130-140oС в течение 5 ч с последующей отгонкой реакционной воды при 60-100oС и остаточном давлении 20-250 мм рт.ст. Степень завершения реакции контролируют по убыли кислотного числа реакционной смеси. Реакцию получения амида завершают при достижении кислотного числа реакционной массы 10-30 мгКОН/г. Амид эфира алкенилянтарной кислоты представляет собой однородную массу темного цвета с плотностью 0.925-0.989 г/см3, кинематической вязкостью 40-44 мм2/с при 40oС, температурой начала кипения выше 300oС.

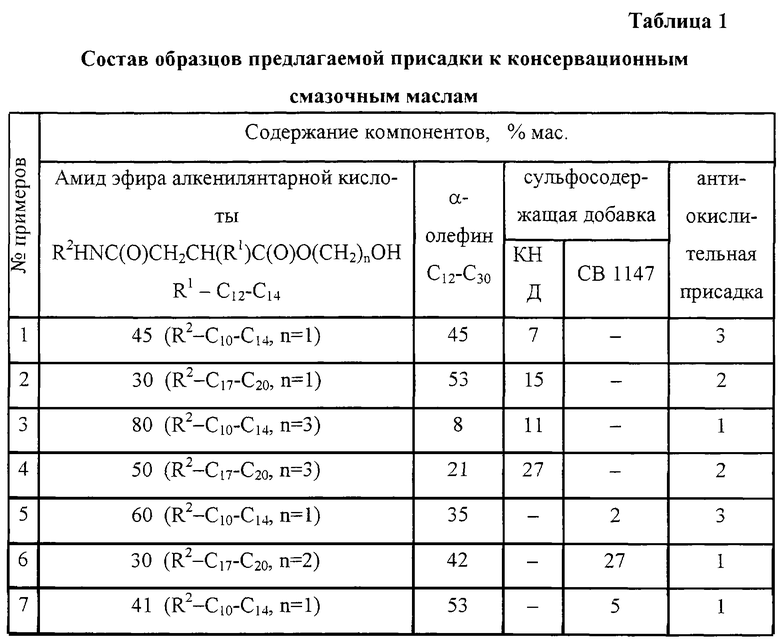

Предлагаемую присадку готовят путем смешения амида эфира алкенилянтарной кислоты, сульфосодержащей добавки, высшего α-олефина С12-С30 и антиокислительной присадки при 80-100oС в течение 1 ч. Составы образцов предлагаемой присадки к консервационным смазочным маслам представлены в таблице 1.

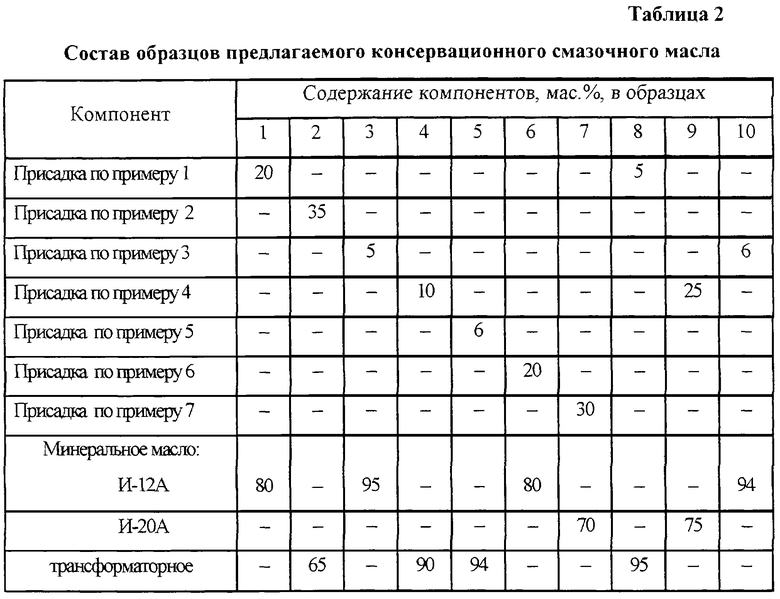

Рабочее консервационное смазочное масло готовят разведением присадки в минеральном масле при 60-70oС. В качестве минерального масла могут использоваться масла И-12А и И-20А по ГОСТ 20799-88, трансформаторное масло по ГОСТ 10121-76. Составы образцов предлагаемого масла представлены в таблице 2.

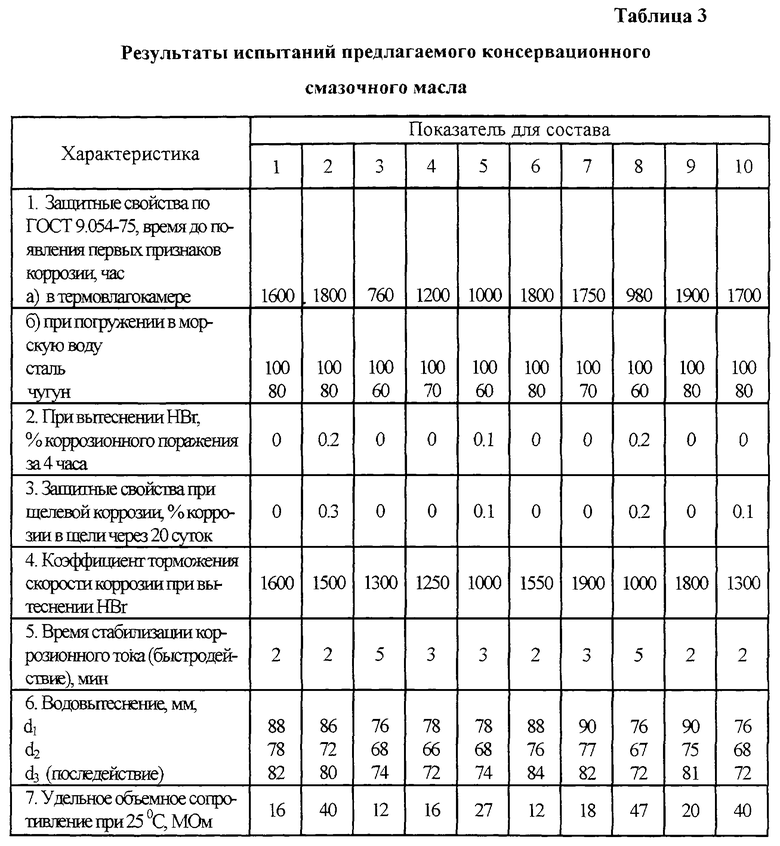

Защитные свойства предлагаемых образцов смазочного масла испытывали в термовлагокамере Г4 и при погружении в морскую воду в соответствии с ГОСТ 9.054-75. Защитные свойства в условиях щелевой коррозии оценивали следующим образом. Испытуемый продукт наносили на две стальные пластины методом окунания. Пластины соединяли специальными струбцинами так, чтобы между ними образовалась щель не более 1 мм. Пластины помещали в эксикатор с водой, где они находились 20 суток при 40oС. Степень коррозионного поражения определяли визуально.

Скорость вытеснения агрессивного электролита оценивали электрохимическим методом, по скорости коррозии, измеренной методом поляризационного сопротивления с помощью двухэлектродного коррозиметра типа "Коратер". Оценочным показателем служит коэффициент торможения коррозии, определяемый как отношение скорости коррозии электрода при погружении в раствор НВr и скорости коррозии электрода после вытеснения НВr испытуемым составом. Время до стабилизации коррозионного тока, т. е. установление равновесия в процессе вытеснения электролита с поверхности стального датчика, характеризует быстродействие испытуемого состава.

Водовытеснение оценивали по максимальному диаметру пятна поверхности стального диска, освобожденного от воды каплей исследуемого смазочного масла.

Удельное объемное сопротивление образцов консервационного смазочного масла измеряли с помощью тераомметра типа Е6-13А.

Для доказательства соответствия заявляемой присадки к консервационным смазочным маслам и консервационного смазочного масла критерию "промышленная применимость" приводим конкретные примеры их приготовления.

Пример приготовления присадки.

Пример 1. В реактор, снабженный мешалкой с гидрозатвором, нисходящим холодильником и капельной воронкой, загружают 26,1 г присадки В15/41, подогретой до 50oС. Поднимают температуру до 80oС и в течение 1 ч при перемешивании дозируют 18,9 г алифатического амина фракции С10-С14. Смесь выдерживают при этой температуре 1 ч. Затем поднимают температуру до 135-140oС и выдерживают в этих условиях 5 ч до достижения кислотного числа смеси не более 30 мгКОН/г. После этого температуру снижают до 60oС и при остаточном давлении 250 мм рт.ст. начинают отгонку реакционной воды. В процессе отгона температуру в течение 1 ч повышают до 100oС, а давление понижают до 20 мм рт. ст. и выдерживают смесь в этих условиях в течение 30 мин. Реактор отключают от вакуум - линии. Процесс получения амида эфира алкенилянтарной кислоты на этом завершается.

Затем в реактор с амидом добавляют последовательно 45,0 г высших α-олефинов фракции С20-С30, 7,0 г сульфосодержащей добавки КНД и перемешивают 1 ч при понижении температуры от 100 до 80oС. Затем добавляют 3.0 г антиокислительной присадки Агидол-1 и перемешивают при 80oС еще 30 мин.

Примеры 2-7 получают аналогично примеру 1.

Пример получения рабочего консервационного смазочного масла.

Пример 1. В емкость с мешалкой загружают 20 г полученной присадки и 80 г минерального масла И-12А. Полученную смесь перемешивают при 60-70oС в течение 1 ч.

Примеры 2-10 получают аналогично примеру 1.

Результаты испытаний представлены в таблице 3. Из данных таблицы видно, что предлагаемые образцы консервационного смазочного масла за 2-5 минут обеспечивают уменьшение скорости коррозии в 1000-1900 раз, т.е. обладают высоким быстродействием. Образцы также проявляют высокую способность к водовытеснению, о чем свидетельствуют размеры диаметра пятна металла, освобожденного каплей испытуемого состава. Составы проявляют эффект последействия, о чем свидетельствует показатель d3, характеризующий размер поверхности металла несмачиваемого водой, после удаления испытуемого состава. Защитные противокоррозионные свойства образцов соответствуют требованиям, предъявляемым к защитным материалам данного назначения. Составы имеют низкое удельное объемное сопротивление, что делает их пригодным для нанесения в электростатическом поле. Предлагаемые образцы исследовались органолептическим способом: резкий запах отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНАЯ ПРИСАДКА К КОНСЕРВАЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ И КОНСЕРВАЦИОННОЕ СМАЗОЧНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2001 |

|

RU2184769C1 |

| ПРИСАДКА К КОНСЕРВАЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ И КОНСЕРВАЦИОННОЕ СМАЗОЧНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2003 |

|

RU2268916C2 |

| УНИВЕРСАЛЬНОЕ КОНСЕРВАЦИОННОЕ МАСЛО | 2023 |

|

RU2828759C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ СОСТАВ | 2000 |

|

RU2176662C1 |

| СМАЗОЧНАЯ ЗАЩИТНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ МИНЕРАЛЬНОГО МАСЛА | 2001 |

|

RU2214450C2 |

| СМАЗОЧНОЕ МАСЛО | 1999 |

|

RU2148619C1 |

| КОНСЕРВАЦИОННОЕ МАСЛО | 2014 |

|

RU2570908C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533422C1 |

| ТРАНСМИСИОННОЕ МАСЛО | 2013 |

|

RU2533414C1 |

| КОНЦЕНТРАТ ЗАЩИТНОГО СМАЗОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2050408C1 |

Изобретение относится к защитным смазочным материалам, в частности к консервационным смазкам. Сущность: композиция содержит, мас.%: амид эфира алкенилянтарной кислоты - 30-80; сульфосодержащая добавка - 2-27; высшие α-олефины фракции С12-С30 - 8-53, антиокислительная присадка - 1-3. Консервационное смазочное масло на основе минерального масла содержит 5-35 мас. % указанной присадки. Технический результат - повышение защитных и водовытесняющих свойств смазки. 2 с.п. ф-лы, 3 табл.

R2HNС(O)СН2СH(R1)С(O)О(СH2)nОН,

где R1 - C12-C14;

R2 - С10-С20;

n=1-3,

и дополнительно высшие α--олефины фракции С12-С30 и антиокислительную присадку при следующем соотношении компонентов, мас.%:

Амид эфира алкенилянтарной кислоты R2HNC(O)CH2CH(R1)C(O)O(CH2)nOH - 30-80

Сульфосодержащая добавка - 2-27

Высшие α-олефины фракции С12-С30 - 8-53

Антиокислительная присадка - 1-3

2. Консервационное смазочное масло на основе минерального масла, отличающееся тем, что содержит 5-35 маc.% присадки по п.1.

| ЗАЩИТНАЯ ПРИСАДКА ДЛЯ ПРИГОТОВЛЕНИЯ РАБОЧЕ-КОНСЕРВАЦИОННОГО МАСЛА | 1998 |

|

RU2136723C1 |

| КОНСЕРВАЦИОННАЯ СМАЗКА | 1993 |

|

RU2069228C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| US 3505228 А1, 07.04.1970. | |||

Авторы

Даты

2003-02-27—Публикация

2001-09-13—Подача