Изобретение относится к области разделения и обработки жидких моно- и многокомпонентных сред, переводя их в паровую фазу, и может быть использовано в химической, нефтехимической, а также в других отраслях промышленности.

Известен способ получения паровой фазы нагревом жидкой технологической среды [Поникаров И.И., Перелыгин О.А., Доронин В.М., Гайнуллин М.Г. Машины и аппараты химических производств и предприятий строительных материалов. - М.: Машиностроение, 1989. - 368 с.: ил.]. Согласно известному способу, теплообмен осуществляется посредством конвективной теплопередачи тепла от нагретой среды (теплоносителя) теплоприемнику - технологической среде (кубовой жидкости и т.п.) через разделяющую стенку.

Основным недостатком данного способа является то, что при нагреве вязких или термонестабильных сред из-за свойственного им низкого коэффициента теплоотдачи по поверхности теплообмена образуется область высоких температур, в которой обрабатываемая технологическая среда претерпевает термическую деструкцию. Возможности повышения эффективности данного способа теплообмена практически исчерпаны.

Известно устройство для осуществления процесса парообразования в виде встроенных в колонное оборудование или выносных теплообменных аппаратов: кожухотрубчатых, "труба в трубе", оросительных, погружных, змеевиковых [Поникаров И. И., Перелыгин О.А., Доронин В.М., Гайнуллин М.Г. Машины и аппараты химических производств и предприятий строительных материалов. - М.: Машиностроение, 1989. - 368 с.: ил.]. Технической особенностью работы данного оборудования является то, что теплоноситель от теплоприемника отделен перегородкой, и теплопередача осуществляется через стенку. Конструктивные решения выше упомянутых теплообменных аппаратов схожи: одна среда (теплоноситель или теплоприемник) движется по трубе, другая среда омывает данную трубу. В целом и теплоноситель, и теплоприемник заключены в оболочку, в которую заключают одну трубу (теплообменник "труба в трубе") или пучок труб (кожухотрубчатый теплообменник и т.п.).

Недостатком указанных установок является то, что при нагреве вязких или нестабильных сред в трубах, из-за низкого коэффициента теплоотдачи со стороны вязкой или нестабильной среды образуется нагар (на теплообменных поверхностях). Скопление нагара препятствует нормальной работе теплообменной аппаратуры.

Наиболее близким техническим решением к заявляемому изобретению (прототипом) является способ нагрева жидкой среды в электромагнитном поле сверхвысокочастотного диапазона [Кардашев Г.А. Физические методы интенсификации процессов химической технологии. - М.: Химия, 1990. - 208 с.: ил.], заключающийся в объемном воздействии СВЧ-излучения на жидкости сопровождаемое протекающими в обрабатываемой среде явлениями поляризации, вызывающих в свою очередь его нагрев.

Недостатком данного способа является то, что интенсификация нагрева проточной среды возможна лишь увеличением мощности излучения, что не позволяет решить важную проблему повышения эффективности процесса энергообмена при нагреве вещества в электромагнитном поле.

Установка для осуществления указанного способа нагрева жидкостей и других проточных сред в электромагнитном поле содержит рабочую камеру, состоящую из последовательно соединенных коаксиального и диафрагмированного волноводов, внутри которых по всей их длине в горизонтальной плоскости устанавливают радиопрозрачную трубку. Передачу СВЧ-излучения осуществляют по волноводам, а обрабатываемую проточную среду подают в радиопрозрачную трубку. Нагрев среды осуществляется в результате воздействия электромагнитного поля [Архангельский Ю.С., Девяткин И.И. Сверхвысокочастотные нагревательные установки для интенсификации технологических процессов. Изд-во Саратовского университета, 1983, с. 118-119.].

Недостатками данной установки являются то, что часть энергии электромагнитного излучения поглощается радиопрозрачной трубкой и не доходит до потребителя - проточной среды, движущейся внутри самой трубки, и значительны теплопотери от поверхности трубки в окружающую среду. Это в свою очередь приводит к снижению коэффициента полезного действия (КПД) установки.

Предлагаемое изобретение решает техническую задачу повышения эффективности процесса нагрева в электромагнитном поле, снижения энергопотребления.

Сущность изобретения заключается в том, что в известном способе нагрева проточных сред, включающем воздействие электромагнитного поля, согласно изобретения нагрев жидкой среды осуществляют совместно с неподвижным, не расходуемым веществом, преобразующим энергию электромагнитного поля в тепловую, в виде гранул или в виде цельного материала, имеющего внутренние каналы для протекания по ним испаряемой среды. Вещество, преобразующее энергию электромагнитного поля в тепловую, может быть выполнено цилиндрической или сферической формы, или в форме параллелепипеда. Данное вещество более эффективно преобразует энергию электромагнитного поля в тепловую в локальном объеме, чем обрабатываемая технологическая среда, и отдает тепло обрабатываемой среде, в непосредственном контакте с которой находится.

Способ осуществляют следующим образом.

Локальный объем частично заполняют веществом, преобразующим энергию электромагнитного поля в тепловую, в который также подают обрабатываемую среду. Облучая вещество и технологическую среду электромагнитным излучением с частотой 2450 МГц, осуществляют их нагрев со скоростью, не превышающей 2 градуса Цельсия в секунду, до 400oС и не более 1 градуса Цельсия в секунду свыше 400oС. Так как при более высоких скоростях нагрева в указанных температурных границах количество аккумулируемого в грануле материала тепла при трансформации им СВЧ-излучения значительно превышает количества тепла, отдаваемого им обрабатываемой среде. Это приводит к увеличению температуры центральной части гранулы и соответственно увеличению скоростей реакций восстановления оксидов металлов (Сr2О3, Fе2О3, ZnO, Со2O3). В результате изменяются диэлектрические свойства материала, повышается электрическая проводимость и уменьшается глубина проникновения СВЧ-излучения, что ведет к ухудшению объемного нагрева среды и снижению эффективности процесса.

Поскольку скорость нагрева вещества, преобразующего энергию, превышает скорость нагрева обрабатываемой среды, то часть тепла передается среде и тем самым интенсифицируется процесс нагрева технологической среды.

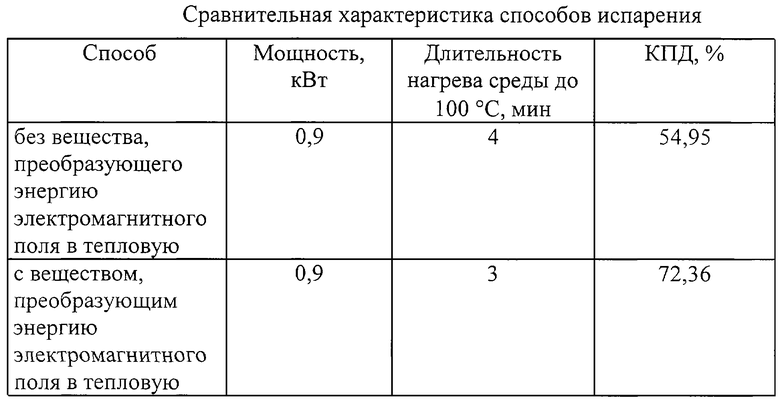

Из различных веществ, исследованных в качестве вещества, преобразующего энергию, наибольшей скоростью нагрева в электромагнитном поле обладало вещество, состоящее из смеси оксидов металлов (Сr2O3 - 48,50%, Fе2O3 - 24,85%, ZnO - 26,00%, SiO2 - 0,5%, Со2O3 - 0,15 мас.%), изготавливаемое в виде гранул в форме цилиндров диаметром 3 мм, длиной 5-7 мм или в виде цельного материала с каналами для протекания по ним обрабатываемой среды. Продолжительность обработки технологической среды с использованием вещества - преобразователя энергии сокращается в 1,33 раза. Сравнительная характеристика способов испарения с веществом, преобразующим энергию, и без него приведена в таблице.

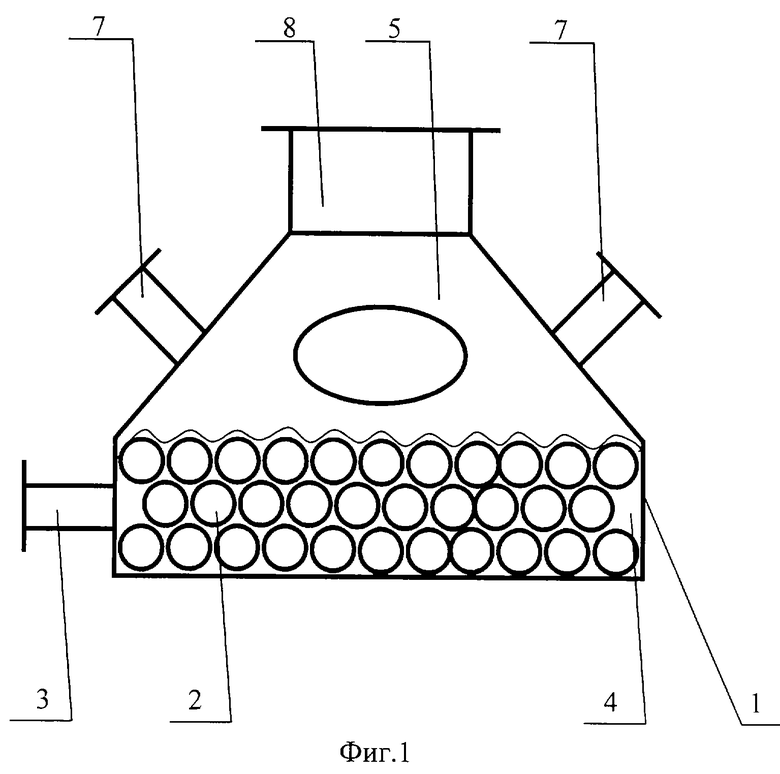

Техническая задача решается также тем, что в известном устройстве нагрева проточных сред, включающем рабочую камеру, волноводы для подвода СВЧ-излучения, обрабатываемую среду, движущуюся в камере, нагреваемую от энергии электромагнитного поля, при этом рабочая камера выполнена в виде вертикального цилиндрического сосуда с конической крышкой, к которой присоединяют волноводы. Крышка рабочей камеры также имеет люк для загрузки и выгрузки вещества, преобразующего энергию электромагнитного поля в тепловую, содержащего оксиды металлов в соотношении, мас.%: Cr2O3 - 48,50, Fe2O3 - 24,85, ZnO - 26,00, SiO2 - 0,5, CO2O3 - 0,15.

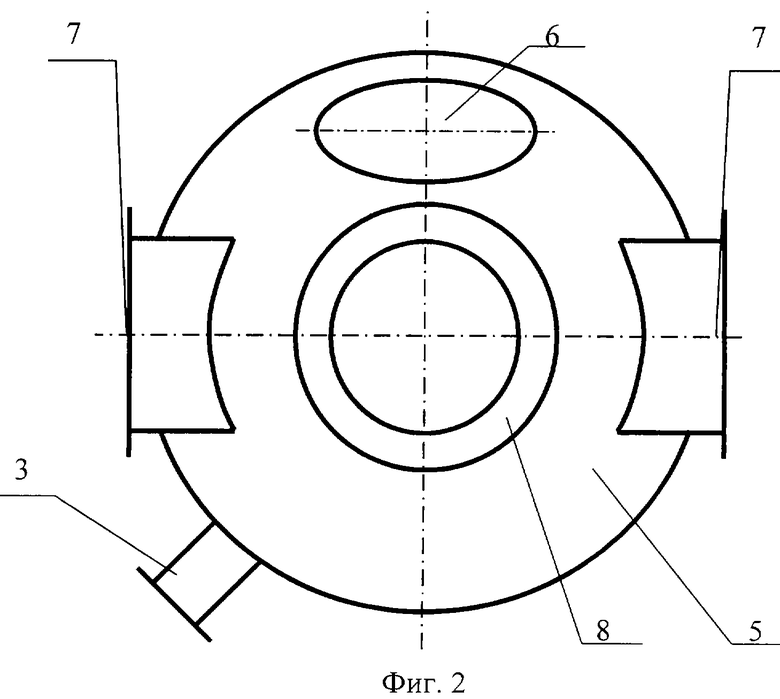

На фиг. 1 представлен фронтальный разрез вида спереди предлагаемого устройства.

На фиг.2 представлен вид сверху на предлагаемое устройство.

В цилиндрической рабочей камере 1 устройства находятся: вещество, преобразующее энергию электромагнитного поля в тепловую - 2, штуцер 3 для подачи проточной технологической среды 4. В стенку конической крышки 5 рабочей камеры монтируются: люк 6 для загрузки и выгрузки вещества, преобразующего энергию электромагнитного поля в тепловую; волноводы 7 для подвода СВЧ-энергии - под углом, обеспечивающим перекрытие СВЧ-излучением поверхности нагрева материала, преобразующего энергию электромагнитного поля в тепловую, при этом материал содержит оксиды в соотношении мас.%: Сr2O3 - 48,50, Fе2O3 - 24,85, ZnO - 26,00, SiO2 - 0,5, Со2O3 - 0,15; штуцер 8 в вершине конической крышки.

Устройство работает следующим образом.

В рабочую камеру 1 через люк 6 загружают вещество 2, преобразующее энергию электромагнитного поля в тепловую, и подается испаряемая технологическая среда 4 через штуцер 3. По волноводам 7 в рабочую камеру подводится электромагнитное излучение с частотой 2450 МГц. Полученные на установке пары отводятся через штуцер 8 для разделения или обработки на дальнейший технологический передел. По прошествию некоторого времени работы вещество, преобразующее энергию электромагнитного поля в тепловую, может быть заменено через люк 6.

Коэффициент полезного действия данного устройства, рассчитанный по экспериментальным данным, превышает КПД СВЧ-установки по обработке проточных сред, работающей без вещества, преобразующего энергию электромагнитного поля в тепловую, на 17,41% (см. таблицу).

Изобретение отвечает критерию промышленной применимости. Способ для испарения жидких сред и устройство для его осуществления могут быть использованы при проведении процессов ректификации, подготовке водяного пара, широко используемого на предприятиях в качестве теплоносителя, а также в других процессах химической технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХВЫСОКОЧАСТОТНАЯ ЭЛЕКТРОМАГНИТНАЯ СУШИЛКА ПАСТООБРАЗНЫХ И СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2207744C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ АКТИВНОСТИ КАТАЛИЗАТОРОВ | 2000 |

|

RU2204124C2 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2170138C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ СОЕДИНЕНИЯ | 2008 |

|

RU2385344C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА С ИСПОЛЬЗОВАНИЕМ СВЧ-ИЗЛУЧЕНИЯ | 2009 |

|

RU2417977C1 |

| ПРЕОБРАЗОВАТЕЛЬ К ДЕФЕКТОСКОПУ ДЛЯ ТЕПЛОВОГО КОНТРОЛЯ | 1990 |

|

RU2088897C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ШЛАМОВ В ОТКРЫТЫХ ХРАНИЛИЩАХ С ИСПОЛЬЗОВАНИЕМ СВЧ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2572205C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОННЫХ ОТЛОЖЕНИЙ НЕФТЕШЛАМОВЫХ АМБАРОВ | 2001 |

|

RU2201407C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ВЯЗКИХ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2104911C1 |

Изобретение относится к области разделения и обработки жидких моно- и многокомпонентных сред, переводя их в паровую фазу, и может быть использовано в химической, нефтехимической, а также в других отраслях промышленности. Задачей изобретения является повышение эффективности процесса нагрева в электромагнитном поле, снижение энергопотребления. Нагрев жидкой среды осуществляют совместно с неподвижным, не расходуемым веществом, преобразующим энергию электромагнитного поля в тепловую, в виде гранул либо в виде цельного материала, имеющего внутренние каналы для протекания по ним испаряемой среды. Вещество, преобразующее энергию электромагнитного поля в тепловую, может быть выполнено цилиндрической или сферической формы или в форме параллелепипеда. В качестве вещества, преобразующего энергию электромагнитного поля в тепловую, используют смесь оксидов металлов, мас.%: Cr2О3 - 48,50, Fе2О3 - 24,85, ZnO - 26,00, SiO2 - 0,5, Со2О3 - 0,15. Устройство для испарения жидких сред содержит рабочую камеру, волноводы для подвода сверхвысокочастотного излучения, размещенный в рабочей камере гранулированный материал, содержащий оксиды металлов в соотношении, мас.%: Cr2O3 - 48,50, Fe2O3 - 24,85, ZnO - 26,00, SiO2 - 0,5, Со2О3 - 0,15. 2 с. и 1 з.п. ф-лы, 2 ил., 1 табл.

| Кардашев Г.А | |||

| Физические методы интенсификации процессов химической технологии | |||

| - М.: Химия, 1990, с.118 | |||

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ПИТАТЕЛЬНОМ РАСТВОРЕ | 1995 |

|

RU2081560C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОРМОЖЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2274567C1 |

| Архангельский Ю.С | |||

| Девяткин И.И., Сверхвысокочастотные нагревательные установки для интенсификации технологических процессов | |||

| Изд-во Саратовского университета, 1983, с.118 и 119 | |||

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1994 |

|

RU2071970C1 |

| Аппарат выпарки и сушки кубовых остатков | 1988 |

|

SU1577802A1 |

| УСТРОЙСТВО ДЛЯ СВЧ НАГРЕВА ЖИДКИХ ПРОДУКТОВ | 1993 |

|

RU2072638C1 |

| Устройство для СВЧ-нагрева жидкости | 1982 |

|

SU1107350A1 |

Авторы

Даты

2003-03-20—Публикация

2000-12-21—Подача