Изобретение относится к области основного органического и нефтехимического синтеза, точнее каталитической дегидратации углеводородов, в частности расщеплению изобутилена и формальдегида с образованием изопрена под воздействием излучения сверхвысокочастотного диапазона и модифицированных катализаторов. Может быть использовано в нефтехимической промышленности.

Известны многочисленные способы получения изопрена из изобутилена и формальдегида, осуществляемые через различные промежуточные продукты. Сущность этих способов состоит в том, что исходные вещества реагируют в присутствии кислоты при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе. Наибольшее распространение в промышленности получил способ синтеза изопрена через промежуточную стадию образования 4,4-диметил-1,3-диоксана (ДМД), включающий стадию жидкофазной конденсации изобутилена, содержащегося во фракции углеводородов С4, с формальдегидом в виде 20-40%-ного водного раствора с последующим выделением образовавшегося ДМД и разложением его над твердым кислотным катализатором в присутствии водяного пара [Огородников С.К., Идлис Е.С. Производство изопрена, - Л.: Химия, 1973, с.12-91]. Применение данного способа обеспечивает получение изопрена мономерной чистоты, позволяет совместить получение ДМД с извлечением изобутилена из С4-фракций, обеспечивает высокую производительность контактной аппаратуры. Однако недостатком этого способа являются значительные энергозатраты, связанные с расходом перегретого водяного пара на стадии разложения ДМД (мас. отношение Н2O/ДМД не менее 2,0) и при укреплении разбавленных растворов формальдегида, образующихся на обеих стадиях процесса.

Известен также способ получения изопрена из изобутилена и формальдегида, заключающийся в том, что предварительно выделенный из С4-фракции изобутилен в смеси с соединениями, легко образующими изобутилен, например, триметилкарбинолом (ТМК) или метил-трет-бутиловым эфиром (МТБЭ) реагирует с разбавленным раствором формальдегида при молярном соотношении изо-С4Н8/СН2O, большем 2,5-3,0, и температуре ≥100°С, а затем вся реакционная масса перемещается во второй реактор, где образовавшиеся промежуточные продукты - предшественники изопрена, такие как ДМД, 3-метилбутандиол-1,3 (МВД), изобутенилкарбинол (ИБК, 3-метил-3-бутен-1-ол), диоксановые спирты (ДС) и др., разлагаются с образованием изопрена, который отгоняют из зоны реакции вместе с непревращенным изобутиленом и частью воды. После выделения углеводородов этот поток вновь направляется в реактор синтеза предшественников изопрена. Поскольку технология не включает стадии выделения промежуточных продуктов, указанный процесс условно назван одностадийным синтезом изопрена из изобутилена и формальдегида (ОИФ) [Павлов С.Ю., Суровцев А.А. - Хим. пром-сть, 1997, 7, с.466]. Способ предусматривает предварительное выделение изобутилена из фракции углеводородов С4 путем гидратации его в реакторе, заполненном формованным катионитом, с подачей образующегося ТМК и изобутилена в реакторы I и II ступени.

Наличие избытка изобутилена в реакционной массе в обоих реакторах обеспечивает практически полную конверсию формальдегида, что исключает необходимость в проведении его рекуперации. Применение данного способа также обеспечивает получение изопрена мономерной чистоты, позволяет существенно снизить энергозатраты, по сравнению с двухстадийным процессом. Недостатками ОИФ являются: низкая производительность контактной аппаратуры, связанная с использованием большого избытка изобутилена (мольное отношение изо-С4Н8/СН20 не менее 2,5-3,0); низкая конверсия изобутилена, не превышающая 33-40%, и глубокая конверсия ТМК (70% и выше) приводит к значительным затратам на конденсацию и возврат непревращенного олефина в зону реакции; образование в реакторе I ступени наряду с ДМД и МБД таких реакционно-способных соединений, как ИБК, ДС и др. При температуре ≥150°С в условиях непрерывного процесса с рециклом водного потока эти соединения образуют стойкие суспензии, а затем смолообразные, каучукоподобные вещества, оседающие на стенках аппаратуры и трубопроводов, что приводит к забивкам и к останову процесса.

Наиболее близким техническим решением к заявляемому изобретению является способ каталитического дегидрирования бутенов под воздействием электромагнитного излучения СВЧ-диапазона [Патент №2117650 «Способ каталитического дегидрирования углеводородов» Бикбулатов И.Х., Даминев P.P., Шулаев Н.С., Кутузов П.И., Арсланова А.Х.]. В данном способе в качестве энергоносителя используется мощное электромагнитное поле СВЧ-диапазона (длинна электромагнитных волн 1<λ<10 см), облучающее реактор или генерируемое в нем. Электромагнитное излучение, поглощаемое катализатором, вызывает его разогрев, и при контакте с неразогретым сырьем происходит процесс дегидрирования. Используется хром-железо-цинковый, новый катализатор, в состав которого в преобладающем количестве входят: Сr2О3, Fе2O3, ZnO, а также SiO2, Со2О3. Недостатками данного способа являются то, что дегидрирование осуществляется постадийно и при высоких температурах (600-650°С), что приводит к значительным энергозатратам.

Изобретение решает техническую задачу снижения энергозатрат и повышения эффективности процесса. Указанная задача решается тем, что в способе получения изопрена путем взаимодействия исходного сырья при повышенной температуре с твердым катализатором с использованием СВЧ-излучения, с непрерывной отгонкой образующихся продуктов, конденсацией отгона, согласно изобретению в качестве твердого катализатора используют катализатор следующего состава, мас.%:

Р2O5 - 33-41

CaO - 39-45

NiO - 9-11,5

Сr2О3 - 6,5

SiO2 - 1,5-2,5

SO3 - 0,5-1,1

Fe2O3 - 0,1

Катализатор получают методом пропитки предварительного отформованного носителя на основе оксидов кальция и никеля. В качестве пропиточного раствора используется 50% ортофосфорная кислота. Время пропитки 2 часа. Затем катализатор подвергается сушке в муфельной печи при температуре 400°С в течение 2 часов.

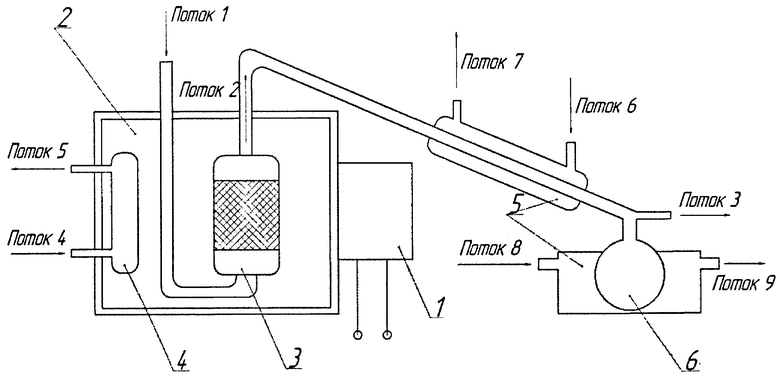

На чертеже показана схема лабораторной установки получения изопрена одностадийным способом. Установка состоит из магнетрона - 1, микроволновой камеры - 2, реактора, наполненного твердым катализатором - 3, согласователя нагрузки - 4, холодильников - 5, приемной камеры для конденсированного изопрена - 6. Поток 1 - подаваемые исходные вещества, поток 2 - продукты реакции, поток 3 - неконденсированные газы из холодильника, потоки 4, 6, 8 -холодная вода, потоки 5, 7, 9 - нагретая вода после холодильников и согласователя нагрузки.

Смесь изобутилена и формальдегида подается в кубовую часть реактора, где под воздействием электромагнитного излучения СВЧ-диапазона испаряется и поступает в реакционную зону с предварительно разогретым катализатором. Затем продукты реакции, отобранные из верхней части реакционной колонны, проходит через холодильник, где конденсируются изопрен, изобутилен и промежуточные продукты реакции.

Экспериментальные данные показывают, что выход изопрена при использовании катализатора составляют около 20-25 мас.% (см. таблицу).

Существенными отличительными особенностями предлагаемого способа от способа-прототипа являются:

- использование модифицированных и новых экспериментальных видов катализаторов;

- осуществление синтеза изопрена в одну стадию, в объеме одной реакционной зоны.

Преимуществами предлагаемого способа по сравнению с прототипом являются:

- более простое технологическое оформление процесса, осуществляемого в одном реакционном объеме;

- уменьшение энергозатрат в связи с меньшей температурой процесса.

Разработка может применяться в нефтехимической промышленности, на предприятиях по производству синтетического каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА С ИСПОЛЬЗОВАНИЕМ СВЧ-ИЗЛУЧЕНИЯ | 2009 |

|

RU2417978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

Изобретение относится к способу одностадийного получения изопрена из изобутилена и формальдегида путем взаимодействия исходного сырья при повышенной температуре с твердым катализатором с использованием СВЧ-излучения, с непрерывной отгонкой образующихся продуктов, конденсацией отгона характеризующемуся тем, что в качестве твердого катализатора используют катализатор следующего состава, мас.%: P2O5 - 33-41%, CaO - 39-45%, NiO - 9-11,5%, Cr2O3 - 6,5%, SiO2 - 1,5-2,5%, SO3 - 0,5-1,1%, Fe2O3 - 0,1%. Применение настоящего способа позволяет снизить энергозатраты и повысить эффективность процесса. 1 табл., 1 ил.

Способ одностадийного получения изопрена из изобутилена и формальдегида путем взаимодействия исходного сырья при повышенной температуре с твердым катализатором с использованием СВЧ-излучения, с непрерывной отгонкой образующихся продуктов, конденсацией отгона, отличающийся тем, что в качестве твердого катализатора используют катализатор следующего состава, мас.%:

| СПОСОБ КОНВЕРСИИ МЕТАНА ПЛАЗМЕННО-КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2315802C2 |

| СПОСОБ КОНВЕРСИИ ЛЕГКИХ УГЛЕВОДОРОДОВ В БОЛЕЕ ТЯЖЕЛЫЕ | 1999 |

|

RU2149884C1 |

| JP 9201528 A, 05.08.1997 | |||

| Способ проверки аппаратов защиты от дугового пробоя и искровых промежутков | 2020 |

|

RU2739576C1 |

| JP 62164634 A, 21.07.1987. | |||

Авторы

Даты

2011-05-10—Публикация

2009-08-11—Подача