Изобретение относится к материалам, поглощающим радиоизлучение, и предназначено для применения в качестве защитного приспособления в виде экрана, накидки или покрытия, маскирующего технику от обнаружения устройствами, использующими радиоизлучение, для защиты персонала от воздействия радиоизлучения, а также в качестве радиопоглощающей метки для ценных бумаг с целью защиты их от подделки. В последнем случае слой не должен превышать толщину 1-3 мкм.

Известны различные материалы и способы их изготовления для поглощения электромагнитного излучения. Материал, описанный в книге Ю.К. Кавнеристого, И. Ю. Лазаревой, А.А. Раваева [Материалы, поглощающие СВЧ-излучение. Наука, M. 1982 г. на стр. 85], состоит из графита, кермета и т.п. материалов, из него даже изготавливают геометрические фигуры в виде цилиндров и конусов различных размеров и закрепляют их на поверхности в определенном порядке.

Недостатком таких материалов являются большие объемы и масса поглощающих устройств. Поэтому их применяют для поглощения излучения только внутри помещения, закрепляя их на стенках и потолках.

Известен радиопоглощающий материал [Ю.К. Кавнеристый, И.Ю. Лазарева, А. А. Раваев. Материалы, поглощающие СВЧ-излучение. Наука, M. 1982 г., стр. 46, стр. 88], состоящий из жидкого полимерного связующего с дисперсным поглощающим наполнителем, включая графит, сажу, феррит, сегнетоэлектрики, металлические сплавы, которые получают смешиванием компонентов в механической мешалке. Полученный таким образом жидкий материал наносят на поверхность. Чем больше мощность поглощаемого радиоизлучения, тем больше должна быть толщина материала.

Примером такого радиопоглощающего материала может также служить компаунд ПАК-1 [И. В. Воронин, Т.Н. Ершова, Н.А. Поручикова. Электронная промышленность, 1986, 6, стр. 11], состоящий из полимерного связующего - низкомолекулярного каучука и наполнителя - порошка сплава альсифера с размерами частиц 20÷50 мкм. Недостатком указанного материала является необходимость нанесения слоя большой толщины ≈1 см для достижения удовлетворительного поглощения.

Наиболее близким к заявляемому материалу и принятым в качестве прототипа является радиопоглощающий материал [см. патент РФ 2107705 С1 от 04.11.96 г.] , в котором в качестве связующего применен синтетический клей марки "Элатон", а в качестве наполнителя - порошкообразный феррит или железо при следующих соотношениях компонентов, мас.%:

Синтетический клей "Элатон" - 80÷20

Порошкообразный феррит или железо - 20÷80

Средний размер частиц наполнителя 10 мкм и более.

Способ приготовления материала заключается в следующем. Компоненты композиции помещают в смеситель и перемешивают с помощью лопаточной мешалки в течение 7÷15 мин. При этом осуществляют реверс электродвигателя с интервалом 50÷60 с. По истечении установленного времени смеситель переводят в режим подмешивания, при котором скорость вращения мешалки уменьшается на 75% от номинальной.

Недостатком указанного материала является низкое поглощение в тонких слоях, узкополосность поглощения при данной толщине, необходимость подбора толщины материала для поглощения при необходимой длине волны, невозможность получения тонких поглощающих слоев. В последнем случае это связано с применением наполнителя с размером частиц более 10 мкм.

Недостатком указанного способа приготовления материала является недостаточно полное смачивание каждой частицы связующим, быстрое оседание частиц наполнителя после прекращения перемешивания и образование плотного осадка, что ведет к неравномерности покрытия по толщине, и, как следствие, к ухудшению свойств покрытия, т.е. снижению поглощения за счет возрастания отражения, хрупкости покрытия и пр.

Предлагаемое изобретение направлено на создание радиопоглощающего материала в виде покрытия, пленки или покрывала, который бы имел достаточно большое поглощение при толщинах от 2-3 мм до 1 мкм в широком диапазоне длин волн, а также на разработку способа его изготовления.

Указанный технический результат достигается тем, что в известном способе приготовления радиопоглощающего материала, включающего последовательную загрузку в смеситель полимерного связующего и порошкообразного металлосодержащего наполнителя и их перемешивание, перемешивание осуществляют с применением ультразвука в течение 20-30 мин, в качестве полимерного связующего применено алкидное связующее, в качестве порошкообразного наполнителя использован ультрадисперсный порошок карбида ниобия со средним размером частиц 10,0-100,0 нм при следующем соотношении компонентов, мас.%:

Алкидное связующее - 50÷90

Указанный наполнитель - 10÷50

При этом указанный наполнитель предварительно перед перемешиванием обрабатывают поверхностно-активным веществом в декане или толуоле при температуре 60-80oС, взяв его в количестве 3-4 мас.% от массы наполнителя, при воздействии ультразвука в течение не менее 30 мин с последующим его охлаждением.

Применение ультрадисперсного порошка позволяет получать, во-первых, тонкие поглощающие слои толщиной до 1 мкм, во-вторых, увеличить радиопоглощение для данного диапазона длин волн радиоизлучения без существенного изменения толщины материала и, в третьих, расширить этот диапазон длин волн.

Увеличение радиопоглощения материалов с ультрадисперсными наполнителями связано с тем, что появляются дополнительные факторы, увеличивающие поглощение и связаны они с малыми размерами частиц. Частицу с малыми размерами 10÷100 нм можно рассматривать как акустический резонатор, минимальная частота которого νmin устанавливается размерами частиц, т.е. νmin = A•V/d, где V - скорость звука в среде, в которой находится частица, d - эффективный диаметр частицы, А - коэффициент, учитывающий форму частицы, расстояние между частицами и характер взаимодействия частиц со средой. Частоты радиоизлучения, которые выше νmin, поглощаются ультрадисперсной частицей. Изменяя средние размеры частиц можно получить материал, поглощающий радиоизлучение в необходимом диапазоне длин волн.

Указанный технический результат достигается также тем, что в отличие от известного способа приготовления радиопоглощающего материала, включающего последовательную загрузку в смеситель полимерного связующего, например, алкидную смолу ФЛ-559(ГОСТ 14147-80), и ультрадисперстного наполнителя, например, карбида ниобия, и наполнителя и их перемешивание, предлагается перед введением в связующее ультрадисперсный порошок обрабатывать поверхностно-активным веществом, например, стеариновой кислотой, силиконовыми и гидрофобизирующими жидкостями ПМС или СЖ-136-4 в количестве 3÷4% от массы порошка. Причем обработку необходимо проводить в органическом растворителе типа декан или толуол с применением ультразвука продолжительностью не менее 30 мин. Затем обработанный таким образом порошок замешивается в полимерное связующее с помощью механической лопаточной мешалки.

Предлагаемый способ изготовления материала направлен на то, чтобы предотвратить слипание ультрадисперсных частиц в полимерном связующем между собой, обеспечить между ними определенное расстояние.

Из-за высокой поверхностной энергии ультрадисперсные частицы имеют тенденцию к образованию агрегатов, которые со временем укрупняются, упрочняются и перестают работать как акустические резонаторы. Причем укрупнение их происходит и в полимерном связующем. Применение поверхностно-активных веществ в сочетании с ультразвуком позволяет разделить уже слипшиеся частицы и создать на их поверхности надежную инертную оболочку за относительно короткое время.

Данный способ был реализован следующим образом. Перед смешиванием порошок карбида ниобия в количестве 8,8 мас.% с наиболее вероятным диаметром частиц 30÷60 нм, что соответствует максимальному поглощению при частоте 1010 Гц (при длине волны 3,0 см) помещали в органический растворитель декан в количестве 88,8 мас.% с введенной стеариновой кислотой в количестве 2,6 мас. %. Предварительно стеариновую кислоту растворяли в декане при температуре 70oС. После помещения порошка в раствор стеариновой кислоты в декане на смесь воздействуют ультразвуком при температуре ~60÷70o. Процесс необходимо вести на масляной или глицериновой бане в течение примерно 30÷60 мин. Затем смесь необходимо охладить, дать отстояться и прозрачный слой слить.

Полученный обработанный ультрадисперсный порошок в количестве 10 мас.% вводят в алкидное связующее ФЛ-559 в количестве 90 мас.% и тщательно перемешивают механической лопаточной мешалкой с применением ультразвука в течение 20÷30 мин, при этом ультрадисперсные частицы распределяются по всему объему полимерного алкидного связующего. Расстояние между ультрадисперсными частицами должно быть в пределах 0,2÷1,0 D, где D - эффективный диаметр частицы.

Полученный таким образом материал наносят на защищаемую поверхность способом, который определяется конечной целью применения. Если материал предназначен для защиты ценных бумаг от подделки, то его наносят различными типографскими способами (через трафарет, сеткографией, офсетной печатью и т. п. ), толщиной до 1 мкм. Если материал предназначен для маскировки летательных аппаратов или наземных объектов от радиообнаружения, то материал, наносят на их поверхность кистью, валиком или пульверизатором толщиной 1-2 мм в несколько слоев с сушкой между слоями. Если материал предназначен для защиты персонала от радиоизлучения или временного укрытия от радиообнаружения, то материалом пропитываются синтетическую или натуральную ткань, просушивают и шьют из этой ткани одежду для персонала или накидку для объектов.

Коэффициент поглощения материала измеряли с помощью автоматизированного устройства для измерения параметров материала [см. патент РФ 2109272 от 20.04.98 г.].

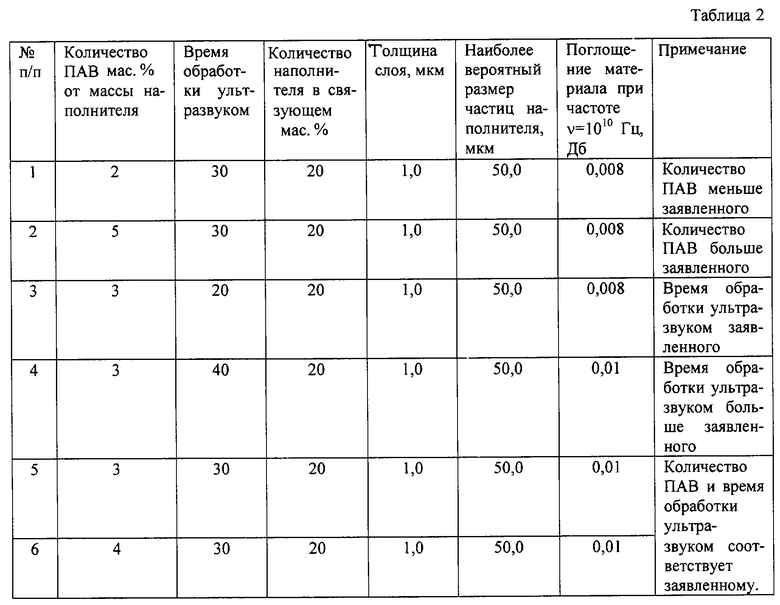

Данные измерений для различных способов изготовления радиопоглощающего материала сведены в табл. 2.

Данные измерений для различных рецептур радиопоглощающего материала сведены в табл.1.

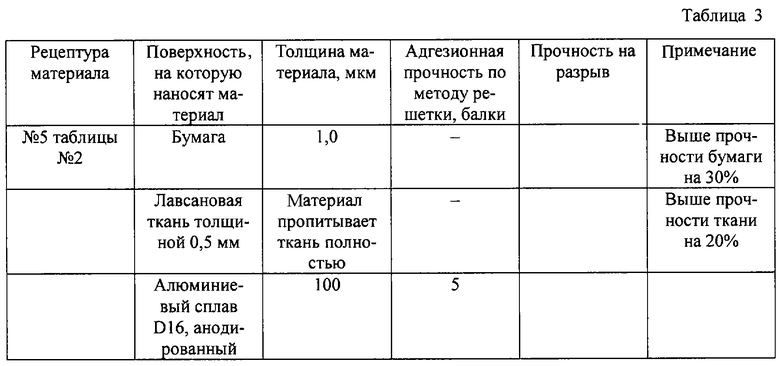

В табл.3 приведены основные механические свойства материала, нанесенного на различные поверхности с различной толщиной.

Из табл.1 следует, что уменьшение количества наполнителя в п. 1 таблицы по сравнению с заявленным в п.п. 3,4 таблицы резко снижает поглощение материала. Увеличение количества наполнителя в п. 2 таблицы по сравнению с заявленным в п.п. 3,4 резко снижает прочность материала. Уменьшение в п. 5 таблицы или увеличение в п.6 таблицы размеров частиц наполнителя по сравнению с заявленным в п.п. 3,4 снижает поглощение материала.

Из табл. 2 следует, что увеличение в п. 2 таблицы или уменьшение в п. 1 таблицы количества ПАВ по сравнению с заявленным в п. 5 и п. 6 таблицы по сравнению снижает поглощение материала. Уменьшение в п. 3 таблицы времени обработки наполнителя с ПАВ ультразвуком, по сравнению с заявленным в п. 5, снижает поглощение материала. Увеличение в п. 4 таблицы времени обработки ультразвуком наполнителя с ПАВ, по сравнению с заявленным в п. 5 не изменяет поглощение материала.

Характеристики, приведенные в табл. 1-3, показывают обоснованность применения заявленной рецептуры материала и способа его изготовления. Благодаря высоким поглощающим свойствам и высоким механическим свойствам материал можно наносить на бумагу, ткань, металл и сплавы, различной толщины в зависимости от требуемой мощности поглощения радиоизлучения.

Это позволяет использовать материал в тонких слоях на бумаге для защиты ценных документов от подделки, в качестве накидки для временной маскировки подвижных объектов и в виде покрытия для радиомаскировки летательных аппаратов и крупных наземных объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩИХ ПОКРЫТИЙ | 2006 |

|

RU2294948C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2001 |

|

RU2200177C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2382804C1 |

| СОСТАВ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СОСТАВА | 2004 |

|

RU2247760C1 |

| Способ получения термостойкого радиопоглощающего покрытия и состав для его нанесения | 2021 |

|

RU2784397C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2107705C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2247759C1 |

| ТИПОГРАФСКАЯ КРАСКА ДЛЯ ЗАЩИТЫ ПРОДУКЦИИ ОТ ФАЛЬСИФИКАЦИИ | 2005 |

|

RU2294949C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ РАДИОЧАСТОТНОГО ДИАПАЗОНА | 2004 |

|

RU2255866C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

Изобретение относится к материалам, поглощающим радиоизлучение, и предназначено для применения в качестве защитного приспособления в виде экрана, накидки или покрытия, маскирующего технику от обнаружения устройствами, использующими радиоизлучение, для защиты персонала от воздействия радиоизлучения, а также в качестве радиопоглощающей метки для ценных бумаг с целью защиты их от подделки. Радиопоглощающий материал содержит алкидное связующее и ультрадисперсный порошок карбида ниобия с размером частиц 10-100 нм. Приготовление радиопоглощающего материала включает последовательную загрузку в смеситель связующего и наполнителя и их перемешивание, а перед введением в связующее ультрадисперсный порошок обрабатывают поверхностно-активным веществом, гидрофобизирующими жидкостями в органическом растворителе с применением ультразвука продолжительностью не менее 30 мин. Сочетание компонентов в определенном соотношении позволяет получать тонкие поглощающие слои толщиной до 1 мкм; увеличить радиопоглощение и диапазон длин волн радиоизлучения без существенного изменения толщины материала. 2 с.п. ф-лы, 3 табл.

Алкидное связующее - 50-90

Указанный наполнитель - 10-50

при этом указанный наполнитель предварительно перед перемешиванием обрабатывают поверхностно-активным веществом в декане или толуоле при температуре 60-70oС, взяв его в количестве 3-4 мас. % от массы наполнителя, при воздействии ультразвука в течение не менее 30 мин с последующим охлаждением.

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2107705C1 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ, СПОСОБ ПОЛУЧЕНИЯ И УПРАВЛЕНИЯ ЕГО СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ОТРАЖАТЕЛЬНЫХ СВОЙСТВ ПОКРЫТИЙ НА ОБЪЕКТАХ В СВЧ ДИАПАЗОНЕ РАДИОВОЛН | 2000 |

|

RU2155420C1 |

| US 4421660 А, 20.12.1983 | |||

| ЧВАЛУН С.Н | |||

| Полимерные нанокомпозиты | |||

| Природа, 2000, № 7, с.1-17 | |||

| НАТАНСОН Э.М | |||

| Коллоидные металлы | |||

| Киев: Издательство Академии Наук УССР, 1959, с.44-49, 51. | |||

Авторы

Даты

2003-03-20—Публикация

2000-11-22—Подача