Изобретение относится к способам получения и составам композиционных радиопоглощающих материалов и может быть применено для создания различных радиопоглощающих материалов в виде пленочных покрытий и/или самостоятельных материалов в виде гибких пластин или тканевых (бумажных) материалов, обладающих высокой эффективностью поглощения электромагнитных излучений сверхвысоких частот (СВЧ) при малой толщине действующего материала.

Как известно [Бузов А.Л., Кольчугин Ю.И., Романов В.А. Принципы построения системы обеспечения защиты человека от воздействия электромагнитных полей радиочастот // Перспективные технологии в средствах передачи информации: Матер. 3 Междунар. науч. - техн. конф. и 9 межрегион. науч. - техн. конф. "Обработка сигналов в системах телеф. связи". Ч.1. - Владимир: Изд-во Ин-та оценки природных ресурсов, 1999. - С.51-53], существует серьезная проблема защиты здоровья человека от вредного влияния СВЧ-излучения, источниками которых являются новые типы приборов бытовой и профессиональной электронной техники: мобильные телефоны, компьютерные блоки и т.п. Также с развитием техники передачи информации с помощью различных компьютерных технологий все более актуальными становятся вопросы защиты компьютерных систем от несанкционированного вторжения.

В настоящее время в России и за рубежом отсутствуют достаточно эффективные поглощающие материалы в диапазоне СВЧ, т.е. при частотах свыше 100 МГц. Это объясняется большими трудностями создания требуемых материалов, которые, с точки зрения высокой эффективности поглощения, должны представлять собой композиции веществ, обладающих высоким уровнем магнитных и диэлектрических потерь [Л.В.Луцев, С.В.Яковлев. Микроволновые свойства гранулированных структур с наночастицами кобальта. Сборник трудов XVIII международной школы-семинара “Новые магнитные материалы микроэлектроники”, Москва, 24-28 июня 2002 г., с.235-237].

Наиболее просты в исполнении и удобны в применении композиционные пленочные радиопоглощающие материалы, в которых микрочастицы магнитных веществ (чаще всего на основе различных ферритов) распределены в полимерном связующем [В.М.Петров, В.В.Гагулин. Радиопоглощающие материалы. Журнал “Неорганические материалы”, 2001, т.37, №2, с.135-141]. Однако применение в качестве поглощающего СВЧ-излучения только ферритового материала обуславливает воздействие только на магнитную составляющую электромагнитного поля. Усиление эффекта поглощения возможно за счет воздействия не только на магнитную составляющую, но и на электрическую составляющую электромагнитного поля путем введения в ферритовый материал диэлектрика, чаще всего диэлектрических оксидов. При этом чрезвычайно важно обеспечить высокую степень дисперсности поглощающих материалов.

Известна композиция [Патент Японии 6028204, кл. H 01 F 1/00; опубл. 13.04.1994], состоящая из полимера, в котором диспергированы тонкие миниатюрные стеклянные пластинки. На поверхность этих пластинок осаждены кристаллы бариевого феррита. Таким образом, в этом решении предложен композиционный материал, содержащий феррит, активно поглощающий магнитную составляющую СВЧ, и стекло (диэлектрик), поглощающее электрическую составляющую СВЧ. Однако, как явствует из описания, размер частиц поглощающих материалов в этом решении достаточно велик, поэтому эффективность поглощения СВЧ-излучения здесь не может быть высокой.

Известна композиция [Патент Японии №3-14483, кл. H 01 F 1/00; опубл. 13.03.1992], в которой порошковый материал для поглощения электромагнитного поля представляет собой Мn-Zn феррит с размером частиц около 8,0 мкм. Состав феррита, мол.%: 65-85 - Fe2О3, 2-20 - MnO; 10-20 - ZnO. В смесь добавляют 0,1-3,0% SiO2, гранулируют, спекают при t° =1250-1350° С. Далее спек охлаждают и измельчают, получают композиционный материал. В этом решении радипоглощающая композиция из магнитного (феррит) и диэлектрического (оксид кремния) материала также имеет низкую степень дисперсности, поскольку результат известных самых эффективных способов измельчения керамического материала характеризуется средним размером частиц не менее 0,5-1 мкм [Болдырев В.В. Механические методы активации неорганических веществ. - Журн. Всес. хим. общества им. Д.И. Менделеева, 1988, т.33, №4, с.14-23]. В свете вышеизложенного это решение также не может обеспечивать высокую эффективность радиопоглощения.

Известна композиция [Патент США №5965056, кл. Н 01 Q 17/00, опубл. 12.10.1999], принятая нами за прототип, в которой поглощающий материал в качестве магнитной фазы содержит порошок феррита в виде никель-цинковой феррошпинели состава (в мол.%): 49-50 Fe2О3; 32-35 ZnO; 9-14 NiO. В качестве диэлектрической фазы он дополнительно содержит до 10 вес.% МоО3. Это решение тоже представляет собой композиционный материал, включающий феррит и диэлектрический оксид, которые также предлагается использовать в виде порошков, получаемых путем измельчения. Поэтому ожидаемая степень эффективности радиопоглощения композиции сравнительно невелика.

Таким образом, главным недостатком ранее предложенных технических решений является недостаточно высокая эффективность радиопоглощения композиционного материала, обусловленная низкой дисперсностью магнитной и диэлектрической частей наполнителя, входящего в радиопоглощающую полимерную композицию.

Технической задачей изобретения является повышение эффективности радиопоглощения при сохранении малой толщины слоя полимерной композиции.

Поставленная техническая задача достигается тем, что в способе получения композиции для материалов, поглощающих электромагнитное излучение путем совмещения связующего с магнитодиэлектрическим ультрадисперсным наполнителем, в качестве наполнителя используют композиционный продукт, полученный спеканием при 1150-1250° C и последующего дезагрегирования спека, состоящего из 61,5-86,7 об.% магнитных частиц ферритового материала, полученного химическим осаждением ферритовой фазы из водных растворов, и остальное - из диэлектрических слоев оксидов, осажденных на поверхность магнитных частиц ферритового материала наномолекулярным наслаиванием из газовой среды.

Техническая задача также достигается и композицией для получения материалов, поглощающих электромагнитное излучение, включающей связующее и магнитодиэлектрический ультрадисперсный наполнитель, пролучена вышеописанным способом, являющимся одним из изобретений заявленной группы, при следующем содержании компонентов в об.%:

магнитодиэлектрический

ультрадисперсный наполнитель 65-75

связующее остальное

В результате получены материалы, показывающие высокую эффективность радиопоглощения в более широком диапазоне, чем ранее известные.

Далее предлагаемое изобретение обозначается в тексте как решение. В качестве ферритов предлагается использовать такие широко известные радиопоглощающие группы ферритов, как гексаферриты бария (с вариацией замещения бария на стронций, кальций или свинец) и феррошпинели никель-цинкового составного ряда (с вариацией замещения никеля и/или цинка на такие металлы, как марганец, кобальт, медь, железо и т.п.). В качестве материала, из которого диэлектрических слоев на поверхности частиц ферритов, предлагается использовать такие известные диэлектрики, как оксиды алюминия, кремния, титана и т.п.

Для образцов с гексаферритом бария в реакционный сосуд одновременно добавляют раствор Fе(NО3)3 в H2O и раствор Ва(ОН)2 в лимонной кислоте. Далее при непрерывном перемешивании добавляют по каплям концентрированный раствор HN4OH до окончания образования самопроизвольно осаждающейся гелеобразной массы частиц химически осажденной ферритовой фазы (ХОФФ).

Для образцов с никель-цинковой феррошпинелью (с добавкой Мn) в реакционный сосуд добавляют смесь водных растворов Fе(NО3)3, Ni(NО3)2, Zn(NО3)2 и Мn(NО3)2. Затем добавляют при непрерывном перемешивании по каплям концентрированный раствор NH4OH до окончания образования самопроизвольно осаждающейся гелеобразной массы ХОФФ темно-коричневого цвета, как и в случае синтеза гексаферрита бария.

После образования ХОФФ для всех составов при непрерывном перемешивании производят нагрев реакционной смеси до 80-90° С со скоростью нагрева 3-10° С/мин. Далее в течение 60 мин продолжают перемешивание при температуре 80-90° С. В результате освобождают реакционную смесь от газообразных продуктов. После этого останавливают нагревание и охлаждают образованную суспензию частиц ХОФФ при непрерывном перемешивании до 10-30° С со скоростью охлаждения 1-10° С /мин.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 5-10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала.

Затем проводят термообработку. Для этого переносят влажный осадок ферритового материала в тигель, помещают тигель в камерную печь при комнатной температуре. Производят нагрев тигля в камерной печи со скоростью нагрева 5-20° С/мин до температур 1100-1200° С. Производят выдержку материала в печи в течение 4-6 ч. Извлекают тигель из печи и охлаждают непрочно спекшийся ферритовый материал на воздухе.

Далее следует дезагрегация полученного ферритового материала. Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение ферритовый материал/шары 0,08-0,3) и проводят сухое измельчение в течение 2 ч. Отделяют ферритовый материал от шаров просеиванием на сите. Так получают порошок ХОФФ.

Осаждение диэлектрических слоев оксидов на поверхность частиц ферритов проводится методами наномолекулярного наслаивания из газовой среды [Смирнов В.М. Химия наноструктур. Синтез, строение, свойства. СПб., 1996] на специальной установке.

Кратко опишем процесс осаждения диэлектрических слоев оксидов на примере осаждения слоев оксида алюминия на поверхность частиц гексаферрита бария (BaFe12O19). Отметим, что в случае осаждения диэлектрических слоев оксидов на поверхность частиц никель-цинковой феррошпинели процесс проводится аналогично.

Многостадийный процесс осаждения описывается следующими уравнениями:

(1) ВаFе12O19+H2O→ (BaFe12O18)-(OH)2.

(2) (BaFe12O18)-(OH)2+АlCl3→(BaFe12O20)=Al-Cl+2HCl,

(3) (BaFe12O20)=Al-Cl+H2O→ (BaFe12O20)=Al-OH+HCl,

(4) 2[(BaFe12O20)=Al-OH]+Аl-Cl3→[(BaFe12O20)=Al-O-]2=Al-Cl+2HCl,

(5) [(BaFe12O20)=Al-O-]2=Al-Cl+H2O→ [(BaFe12O20)=Al-O-]2=Al-OH+HCl

и т.д.

Дальнейшее наслаивание проходит с чередованием стадий (4) и (5). Реальный процесс осуществляли в специальной установке, состоящей из воздушного насоса, камер осушения, обогащения, увлажнения и реакционной камеры.

Практически образование слоев оксида алюминия на поверхности частиц гексаферрита путем чередования стадий (4) и (5) осуществляли следующим образом.

1. Для подготовки стадии (4) воздух с помощью насоса подавали под давлением 0,5 атм в камеру осушителя, где улавливание паров воды проводили, пропуская воздух через порошковую диафрагму фосфорного ангидрида. Затем осушенный воздух поступал в камеру обогащения парами хлористого алюминия, получаемые испарением последнего из чашечки при температуре 200° С. Далее воздух, насыщенный парами хлористого алюминия, направляли в реакционную камеру, где он проходил над тонким слоем (0,1-0,3 см) порошка частиц гексаферрита в течение 5 мин.

2. После этого перекрывали вход в камеру обогащения парами хлористого алюминия. При этом осушенный воздух направляли сразу в реакционную камеру для удаления газообразных избытка реагента и продуктов реакции (4) в течение 5 мин при температуре 200° С.

3. Для осуществления стадии (5) воздух с помощью насоса подавали под давлением 0,5 атм в серию барботеров, где он насыщался парами воды при температуре 20° С путем барботирования через слой воды общей толщиной около 100 см. Далее влажный воздух поступал в камеру, нагретую до температуры в 200° С, где проходил над тонким слоем (1-3 мм) порошка частиц гексаферрита.

4. После этого перекрывали вход в камеру обогащения парами воды. При этом осушенный воздух направляли сразу в реакционную камеру для удаления газообразных избытка реагента и продуктов реакции (4) в течение 5 мин при температуре 200° С.

После этого начинали новый цикл операции.

Таким образом, каждый цикл реакций на поверхности частиц ХОФФ включал в себя следующие операции.

1. Обработка осушенными парами хлорида алюминия - 5 мин при 200° С.

2. Отдув (удаление газообразных продуктов реакции и избытка реагента) - 5 мин при 200° С.

3. Обработка парами воды - 5 мин при 200° С.

4. Отдув (удаление газообразных продуктов реакции и избытка реагента) - 5 мин при 200° С.

В изложенной методике количество циклов, необходимое для образования на поверхности частиц феррита диэлектрических слоев различных оксидов (в т.ч. оксида алюминия) в соответствии с заявляемым решением, составляло от 5 до 18.

Определение количества осажденного из газовой среды оксида алюминия проводилось путем количественного химического анализа кислотных смывов. К навеске 0,04 г содержащего алюминий порошка приливали 30 мл 2Н серной кислоты и нагревали смесь до температуры 80° С. Раствор вливали в мерную колбу и повторяли предыдущую операцию. Затем в колбу на 50 мл брали 1 мл получившегося раствора, добавляли 0,5 мл 0,05%-ного водного раствора “арсеназо” и по каплям добавляли 1 мл 25%-ного водного раствора уротропина. Содержимое колбы доводили до метки водой. После чего эти растворы фотоколориметрировали при λ =590 нм с кюветой толщиной 30 мм. Раствором сравнения служила смесь 0,5 мл 0,05%-ного водного раствора “арсеназо” и 1 мл 25%-ного водного раствора уротропина, разбавленная до 50 мл водой. По калибровочной кривой стандартных растворов AI3* определяли концентрацию алюминия в полученных пробах. Далее определяли весовое количество оксида алюминия в составе диэлектрических слоев, осажденных на поверхность частиц феррита. Используя справочные данные о плотностях используемого феррита и оксида алюминия, вычисляли объемное соотношение частиц феррита и слоев оксида алюминия. Также проводили параллельное определение количества оксида алюминия в композиции обычным весовым методом по приросту веса порошка за счет образования слоев оксида на поверхности частиц феррита. Результаты определения количества оксида алюминия химико-аналитическим и весовым методом показали различие на уровне 1-3%, вполне объясняется погрешностью химико-аналитического метода. Поэтому дальнейшие определения количеств диэлектрических слоев, осажденных на частицах ХОФФ различных ферритов, для случаев оксидов титана и кремния проводили весовым методом.

Авторами настоящего изобретения была обнаружена устойчивая, повторяющаяся связь между объемным содержанием частиц химически осажденных ферритов и осажденных из газовой среды диэлектрически-оксидных слоев на поверхности этих частиц, с одной стороны, и эффективностью поглощения СВЧ-излучения композицией на основе такого наполнителя. В предлагаемом решении состав полимера не оказывал значимого влияния на достигаемый эффект. Однако количественное соотношение магнитодиэлектрического наполнителя и пленкообразующего полимера существенно. Минимум присутствия полимера в композиции ограничен возможностью проявления им пленкообразующих и связующих свойств. Максимум содержания полимера ограничен необходимостью максимального присутствия в композиции радиопоглощающего магнитодиэлектрического наполнителя. Полимер может находиться в составе лака, клея, краски и обеспечивает возможность закрепления состава на поверхности объекта. Содержание полимера в композиции составляет от 25 до 35 об.%.

Нанесение композиции на несущую поверхность осуществляется любым известным способом. Например, композиция может распыляться на несущую поверхность в виде аэрозоля, наноситься кистью или смачиваться погружением. После этого нанесенный состав высушивают или оставляют полимеризоваться на несущей поверхности в виде тонкой пленки.

Образцами прототипа являются магнитодиэлектрические полимерные покрытия, аналогичные соответствующим образцам решения по количественному составу. Отличие образцов решения от прототипа заключается в представлении составных частей магнитодиэлектрического наполнителя в виде частиц ХОФФ, хемосорбционно покрытых слоями оксидов, а не в виде спеченной и потом измельченной смеси микрочастиц феррита и диэлектрического оксида в тех же пропорциях.

Условия изготовления образцов покрытий, полученных на основе прототипа и предлагаемого решения, и методы оценки радиопоглощающих характеристик этих образцов были идентичны. Поэтому авторы утверждают, что обнаруженные улучшения радиопоглощающих характеристик образцов по предлагаемому решению по сравнению с прототипом обусловлены исключительно реализацией предлагаемых способов получения магнитодиэлектрического наполнителя при фиксировании оптимальных интервалов количественного соотношения магнитной и диэлектрической частей.

Поскольку поглощение электромагнитного излучения обусловлено объемной мерой присутствующих поглощающих материалов (в рассматриваемом случае - объемами феррита, диэлектрических оксидов или наполнителя на их основе), авторы сочли наиболее правильным выражать существенные признаки предлагаемого решения именно в объемных соотношениях частей, составляющих предлагаемую радиопоглощающую композицию. В то же время, в описании примеров реализации решения и соответствующих таблицах приведены применявшиеся в экспериментальной работе весовые количества и концентрации веществ.

Примеры реализации предлагаемого решения для ферритовых составов с кристаллической структурой гексаферрита и феррошпинели, а также диэлектрических слоев оксидов алюминия, кремния и титана, приведены ниже.

Пример №1. Получение радиопоглощающей полимерной композиции на основе частиц ХОФФ гексаферрита состава №1 и диэлектрических слоев оксида алюминия.

Стадия 1.1. Получение частиц ХОФФ гексаферрита.

Для образования 100 г частиц ХОФФ гексаферрита состава №1 в реакционный сосуд добавляют 673,0 г 40,0%-ного водного раствора Fе(NO3)3 и смесь 40,0 г 40,0%-ного водного раствора Ва(ОН)2 с 131,0 г 30,0%-ного водного раствора лимонной кислоты. Далее при непрерывном перемешивании в полученную смесь растворов добавляют по каплям 644,0 г 20,0%-ного водного раствора NH4OH.

Это приводит к образованию темно-коричневой гелеобразной массы, самопроизвольно осаждающейся и занимающей до половины всего объема суспензии. Продолжая непрерывное перемешивание, производят нагрев реакционной смеси до 80-90° C со скоростью нагрева 1-5° С/мин. При этом в суспензии начинается выделение бурых паров оксидных соединений азота и других продуктов реакции в виде газа. Далее в течение 60 мин продолжают перемешивание суспензии при температуре 80-90° С до полного окончания газовыделения. После этого останавливают нагревание и охлаждают образованную суспензию частиц ХОФФ гексаферрита состава №1 при непрерывном перемешивании до 10-30° С со скоростью охлаждения 1-5° С/мин.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала. Переносят влажный осадок ферритового материала во взвешенный тигель, помещают тигель в камерную печь при комнатной температуре. Производят нагрев тигля в печи со скоростью нагрева 5-20° C/мин до температуры 1250° С и выдерживают при этой температуре в течение 5-и часов. Заканчивают нагрев и проводят естественное охлаждение печи до комнатной температуры. Извлекают тигель из печи и взвешивают высушенный материал вместе с тиглем. По разнице с весом собственно тигля определяют вес полученного ферритового материала.

Приращение веса тигля за счет образования ферритового материала составляет 100,0 г. Таким образом получают 100,0 г ХОФФ гексаферрита состава №1.

Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение ферритовый материал/шары от 0,08 до 0,3) и проводят сухое измельчение в течение 5 ч. Отделяют ферритовый порошок от шаров просеиванием на сите.

Стадия 1.2. Получение диэлектрических слоев оксида алюминия на поверхности частиц ХОФФ гексаферрита состава №1.

Для осаждения диэлектрических слоев оксида алюминия на поверхности частиц ГФБ состава №1 помещают 100 г порошка ГФБ, полученного на Стадии 1.1, в реакционную камеру специальной установки (см. описание выше).

Проводят осаждение слоев оксида алюминия на поверхности частиц феррита в количестве 43,7 г путем проведения 18 циклов “наномолекулярного наслаивания из газовой среды” (см. описание выше).

Помещают полученный порошок частиц ГФБ состава №1 с осажденными на его поверхности слоями оксида алюминия в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение: ГФБ/шары=0,08-0,3) и проводят сухое диспергирование в течение 1 ч. Отделяют полученный диспергированный порошок магнитодиэлектрического наполнителя от шаров просеиванием на сите.

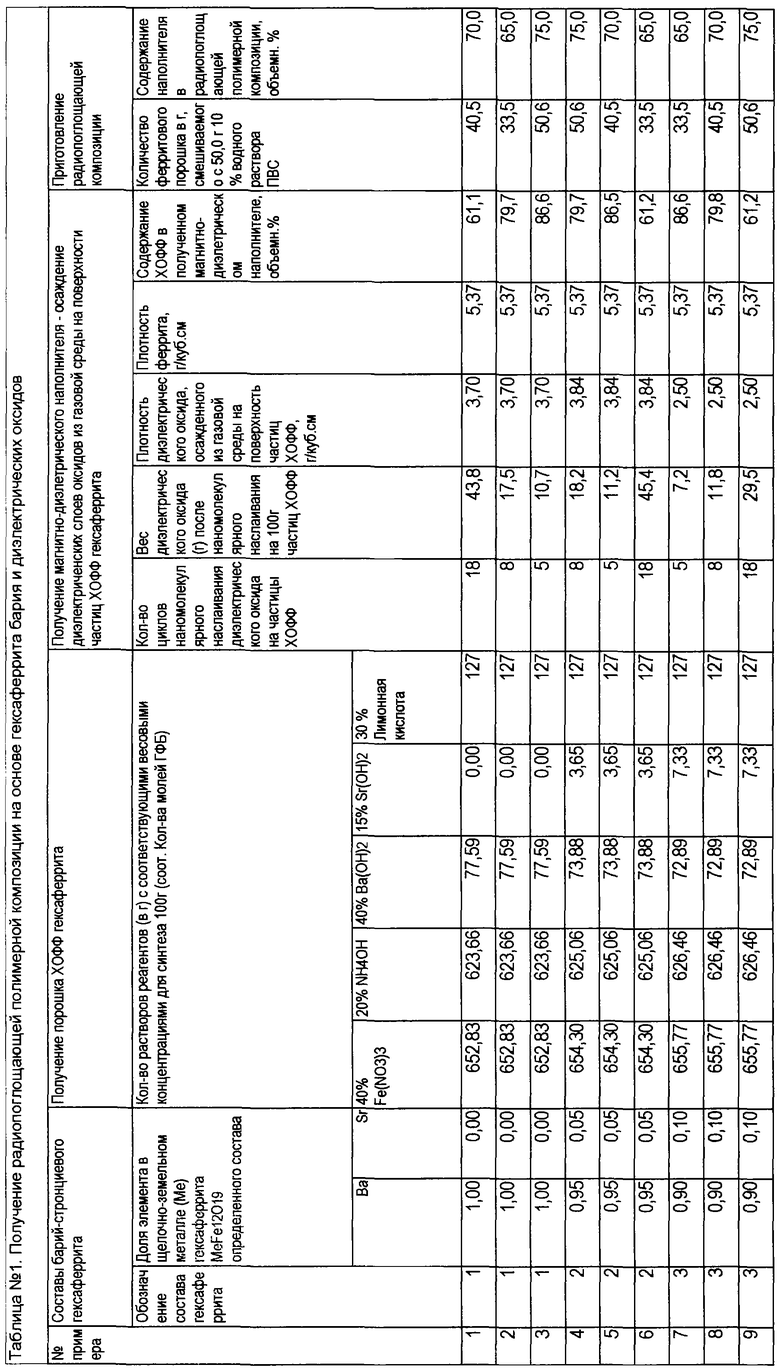

По методике, аналогичной вышеописанной в Стадиях 1.1 и 1.2, были получены образцы магнитодиэлектрического наполнителя на основе частиц ХОФФ гексаферрита составов №№1, 2 и 3, покрытых диэлектрическими слоями оксида алюминия, титана и (см. примеры №№1-9 в таблице №1). В таблице №1 приведены: составы и количества ХОФФ и диэлектрических слоев, количества и концентрации реагентов, полимера.

Стадия 1.3. Получение композиции магнитодиэлектрического наполнителя в растворе полимерного связующего.

Смешивают 54,7 г полученного порошка магнитодиэлектрического наполнителя с 50,0 г 10%-ного водного раствора поливинилового спирта (ПВС) в бисерном смесителе 10-30 мин до образования вязкой краскоподобной полимерной композиции. Полученная таким образом композиция в водном растворе полимерного связующего является готовым продуктом и может быть использована для нанесения радиопоглощающих покрытий на поверхности различных типов материалов.

По методике, аналогичной вышеописанной Стадии 1.3, также были получены образцы полимерных композиций различных магнитодиэлектрических наполнителей с содержанием наполнителя от 65 до 75 об.% (см. примеры №№1-9 в таблице №1). Авторы не считают наличие того или иного связующего в тех или иных количествах существенным признаком с точки зрения цели изобретения. Авторы приводят данные по связующему только в справочных целях. В таблице №1 приведены концентрации растворов ПВС и содержание наполнителя в полимерной композиции.

Стадия 1.4. Изготовление образцов радиопоглощающего покрытия и оценка повышения по сравнению с прототипом усредненного в интервале частот 0,5-40,0 ГГц удельного поглощения покрытия на основе полученной радиопоглощающей композиции.

Определение удельного радиопоглощения модельных образцов покрытий проводилось по методикам, рекомендованным в материалах международной электротехнической комиссией International Electrotechnical Commission (IEC) - 60050 (51/652 NP), принятых в качестве стандарта 13.02.2003 в Miamion. Модельные образцы получали путем намазывания композиции на подложку - пластинку поликора толщиной 0,05 см и размерами 6,0 см × 4,8 см. Толщина получаемого пленочного поглощающего покрытия находилась в интервале 0,01-0,06 см.

Получение образцов радиопоглощающего покрытия для определения удельного поглощения покрытия производили следующим образом. Вначале с помощью микрометра определяют толщину стандартной подложки - пластинки из “поликора” (оксид алюминия). Затем с помощью кисти наносят однослойное покрытие на пластинку. Далее помещают пластинку в муфель (сушильный шкаф) при комнатной температуре. Производят нагрев муфеля со скоростью нагрева 1-5° C/мин до температуры 80-100° С. Производят высушивание (полимеризацию) нанесенного покрытия пластинки в муфеле в течение 5-и часов. Извлекают пластинку с образцом покрытия из муфеля и охлаждают на воздухе. Толщину нанесенного покрытия определяют с помощью микрометра по величине приращения толщины пластинчатого образца за счет нанесенного покрытия. Величину удельного поглощения (дБ/см) при заданной частоте излучения вычисляют путем деления измеренного поглощения (дБ) на толщину поглощающего покрытия (см).

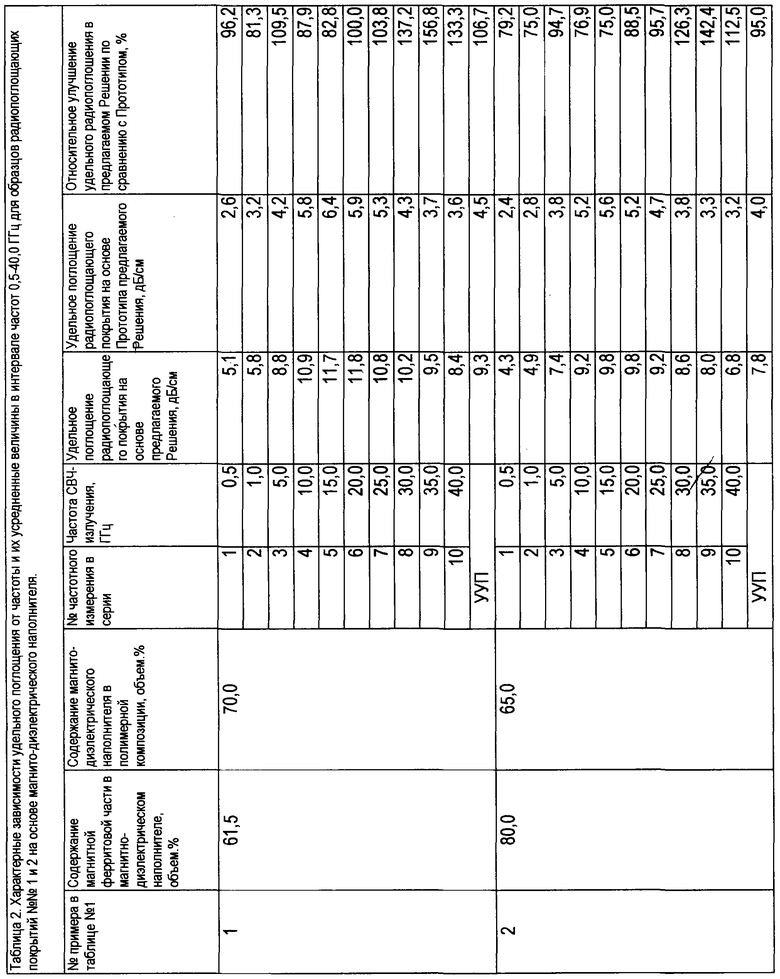

Для охарактеризования радиопоглощающей способности покрытия в широком интервале частот (от 0,5 до 40,0 ГГц) авторы проводили измерения при 10-ти фиксированных значениях частот (см. таблицу 2). Далее вычисляли величины удельного поглощения образца при соответствующих частотах. Затем проводили вычисление усредненной в интервале частот 0,5-40,0 ГГц величины удельного поглощения образца путем деления суммы определенных величин на количество (10) точек определения удельного поглощения. В таблице №2 представлены данные по определению усредненной в интервале частот 0,5-40,0 ГГц величины удельного поглощения (далее “усредненное удельное поглощение”) покрытий - примеров №№1 и 2 из таблицы 1. Далее при изложении экспериментальных данных авторы используют в качестве параметра сравнения радиопоглощающей способности покрытий только усредненное удельное поглощение (УУП). Доверительный интервал определенных таким образом величин УУП не превышал 0,2 дБ/см при доверительной вероятности 95%.

Полученные значения УУП для предлагаемого решения и прототипа равны 9,3 и 4,5 дБ/см соответственно. Таким образом, относительное улучшение УУП предлагаемого решения на основе полученной радиопоглощающей полимерной композиции по сравнению с прототипом составляет 107%.

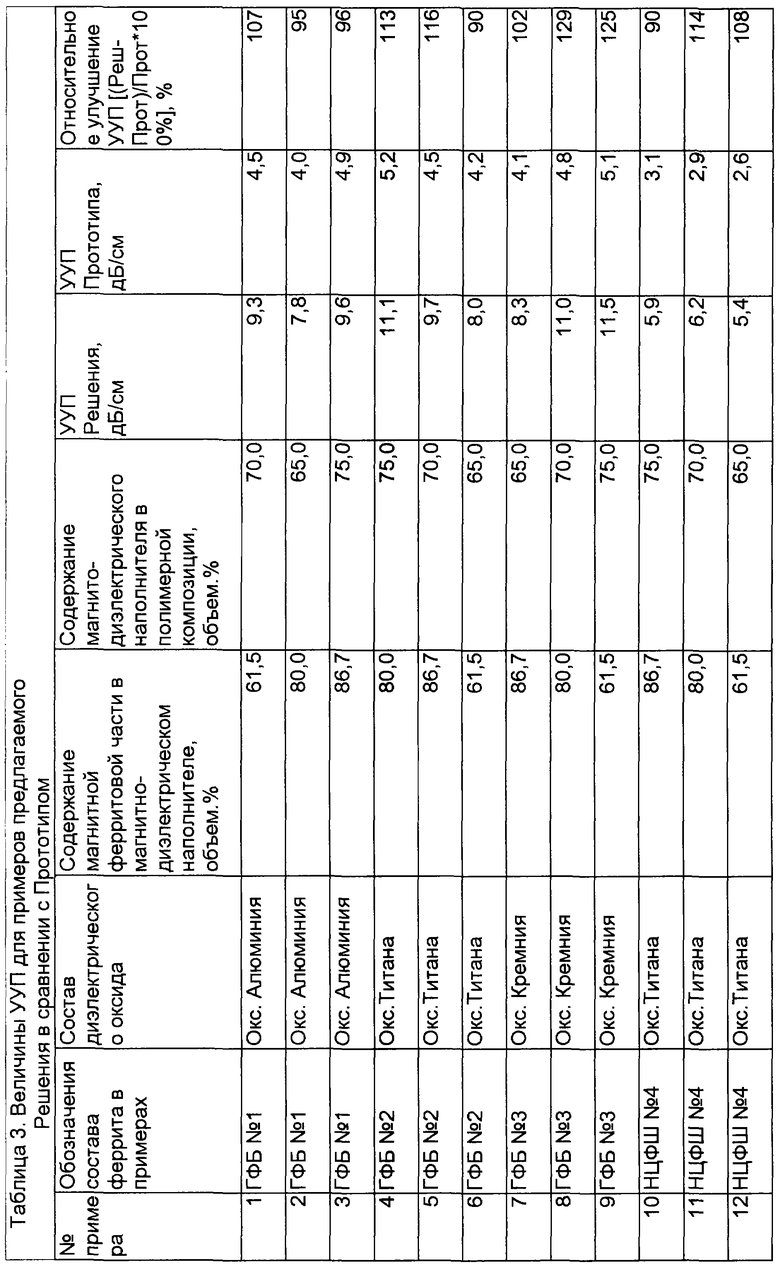

По методике, аналогичной вышеописанной в Стадии 1.4, также были определены величины УУП для других полимерных композиций магнитодиэлектрических наполнителей на основе ХОФФ барий-стронциевых гексаферритов (примеры №1-9 в таблице №3) и никель-цинковой феррошпинели (примеры №10-12 таблица №3), покрытых диэлектрическими слоями оксидов алюминия, кремния и титана.

Пример №10. Получение радиопоглощающей полимерной композиции на основе частиц ХОФФ никель-цинковой феррошпинели состава №4 и диэлектрических слоев оксида титана.

Стадия 10.1. Получение частиц ХОФФ никель-цинковой феррошпинели.

Для получения 100 г частиц ХОФФ никель-цинковой феррошпинели (НЦФШ) состава №4 в реакционный сосуд вводят: 1) 523,0 г 40%-ного водного раствора Fе(NО3)3, 2) 60,0 г 50%-ного раствора Ni(NО3)2, 3) 98,3 г 50%-ного раствора Zn(NО3)2 и 4) 7,8 г 20%-ного раствора Мn(NО3)2. Затем добавляют при непрерывном перемешивании 417,0 г 20%-ного раствора NH4OH. В результате образуется рыхлый осадок темно-коричневого цвета, занимающий до половины всего объема суспензии.

Продолжая непрерывное перемешивание, производят нагрев реакционной смеси до 80-90° С со скоростью нагрева 1-5° С/мин. Далее в течение 60 минут продолжают перемешивание при температуре 80-90° С. После этого останавливают нагревание и охлаждают образованную суспензию частиц ХОФФ НЦФШ состава №4 при непрерывном перемешивании до 10-30° С со скоростью охлаждения 1-5° С/мин.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала. Переносят влажный осадок ферритового материала во взвешенный тигель, помещают тигель в камерную печь при комнатной температуре. Производят нагрев тигля в печи со скоростью нагрева 5-20° C/мин до температуры 1200° С и выдерживают при этой температуре в течение 4-х часов. Заканчивают нагрев и проводят естественное охлаждение муфеля до комнатной температуры. Извлекают тигель из муфеля и взвешивают высушенный материал вместе с тиглем. По разнице с весом собственно тигля определяют вес полученного ферритового материала.

Приращение веса тигля за счет образования ферритового материала составляет 100,0 г. Таким образом получают 100,0 г частиц ХОФФ НЦФШ состава №4.

Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение: ферритовый материал/шары=0,08-0,3) и проводят сухое измельчение в течение 2-х часов. Отделяют ферритовый материал от шаров просеиванием на сите.

Стадия 10.2. Получение диэлектрически-оксидных слоев оксида титана на поверхности частиц ХОФФ НЦФШ состава №4.

Для образования диэлектрических слоев оксида титана на поверхности частиц ХОФФ НЦФШ состава №4 помещают 100,0 г порошка НЦФШ, полученного в стадии 10.1, в реакционную камеру специальной установки (см. описание метода “наномолекулярного наслаивания из газовой среды”).

Проводят осаждение слоев оксида титана на поверхности частиц ХОФФ НЦФШ в количестве 12,4 г путем проведения 5 циклов наномолекулярного наслаивания.

Помещают таким образом полученный порошок магнитодиэлектрического наполнителя в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение: ГФБ/шары=0,08-0,3) и проводят сухое диспергирование в течение 1-го часа. Отделяют полученный диспергированный порошок композиции от шаров просеиванием на сите.

По методике, аналогичной вышеописанной в Стадиях 10.1 и 10.2, были получены образцы магнитодиэлектрического наполнителя на основе частиц ХОФФ НЦФШ состава №4, покрытых диэлектрическими слоями оксида титана Стадия 10.3. Получение композиции магнитодиэлектрического наполнителя в растворе полимерного связующего.

Смешивают 77,4 г полученного порошка с 50,0 г 10%-ного водного раствора поливинилового спирта (ПВС) в бисерном смесителе до образования вязкой краскоподобной полимерной композиции.

По методике, аналогичной вышеописанной в Стадии 10.3, также были получены образцы радиопоголощающей композиции с содержанием магнитодиэлектрического наполнителя от 65 до 75 об.%.

Стадия 10.4. Изготовление образцов радиопоглощающего покрытия и оценка повышения по сравнению с прототипом УУП радиопоглощающего покрытия на основе полученной композиции магнитодиэлектрического наполнителя в связующем.

Изготовление образцов радиопоглощающего покрытия и оценку повышения по сравнению с прототипом УУП покрытия на основе полученной композиции в связующем проводили по методикам, изложенным в стадии 1.4.

Полученные значения УУП для предлагаемого решения и прототипа равны 5,9 и 3,1 дБ/см соответственно. Таким образом, относительное улучшение УУП предлагаемого решения на основе полученной радиопоглощающей композиции по сравнению с прототипом составляет 90% (пример №10 в таблице №3).

Результаты для примеров №11 и №12 приведены в таблице №3.

Из приведенных данных видно, что содержание в составе радиопоглощающего наполнителя частиц химически осажденной ферритовой фазы (ХОФФ) в количестве от 61,5 до 86,7 об.%, покрытых диэлектрическими слоями оксидов алюминия, титана или кремния обуславливает повышение характеристики радиопоглощения покрытия (УУП) от 90 до 129% по сравнению с прототипом (см. таблицу №3). Полученные результаты действительны для 2-х основных типов радиопоглощающих ферритов (гексаферритов и феррошпинелей) и при содержании магнитодиэлектрического наполнителя в полимерной композиции от 65 до 75 об.%.

Области применения радиопоглощающей полимерной композиции, полученной как описано выше, охватывают стационарную аппаратуру и переносные приборы промышленного, оборонного и бытового назначения, а также средства индивидуальной и коллективной защиты от СВЧ-излучений, включая компьютерную технику и технику мобильной телефонии. Исследования показали, что разработанный материал имеет более высокую эффективность радиопоглощения в более широком диапазоне, чем ранее известные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СОСТАВА | 2004 |

|

RU2247760C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2008 |

|

RU2375395C1 |

| СПОСОБ ФОРМИРОВАНИЯ РАДИОПОГЛОЩАЮЩИХ ТОПОЛОГИЙ НА НОСИТЕЛЯХ | 2013 |

|

RU2545562C2 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2355081C1 |

| Метод получения проводящего радиопоглощающего материала и материал, полученный этим способом | 2024 |

|

RU2821836C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИОМАТЕРИАЛА | 2015 |

|

RU2606350C1 |

| ЭКРАНИРУЮЩАЯ СИСТЕМА ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2724612C1 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

Изобретение относится к способу получения и составу композиционных магнитно-диэлектрических материалов, поглощающих электромагнитное излучение. Описан способ получения композиции для материалов, поглощающих электромагнитное излучение путём совмещения связующего с магнитодиэлектрическим ультрадисперсным наполнителем, причем в качестве магнитодиэлектрического ультрадисперсного наполнителя используют композиционный продукт, полученный спеканием при 1150-1250оС и последующего дезагрегирования спека, состоящего из 61,5-86,7 об.% магнитных частиц ферритового материала, полученного химическим осаждением ферритовой фазы из водных растворов, и остальное – из диэлектрических слоев оксидов, осажденных на поверхность магнитных частиц наномолекулярным наслаиванием из газовой среды. Также описана композиция, включающая магнитодиэлектрический ультрадисперсный наполнитель 65-75 об.% и остальное связующее, причём она получена вышеописанным способом. 2 н.п. ф-лы, 3 табл.

Магнитодиэлектрический ультрадисперсный наполнитель 65-75

Связующее Остальное

| Композиционный поглощающий материал | 1989 |

|

SU1709401A1 |

| Способ получения ферритового порошка | 1977 |

|

SU620337A1 |

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

Авторы

Даты

2005-03-10—Публикация

2004-03-19—Подача