Изобретение относится к области железнодорожного строительства, а более конкретно к конструкциям верхнего строения пути.

На одном километре однопутного участка пути может насчитываться до четырех тысяч промежуточных раздельных скреплений, каждое из которых отвечает за свою долю участия в безопасности движения поездов, отсюда жесткие требования к их конструкции, которые в основном сводятся к тому, чтобы рельс был прижат к подкладке с постоянным усилием, величина которого была бы соизмерима с сопротивлением шпалы сдвигу по оси колеи, чем предупреждается угон пути.

Если прижатие рельса к подкладке будет недостаточным, чтобы уравнять сопротивление сдвигу рельса по подкладке с сопротивлением сдвигу шпалы, то угон пути будет неизбежен даже в случае кратковременного нарушения равенства сопротивлений, что всегда имеет место в период между работами по восстановлению расчетного сопротивления сдвигу рельса по подкладке при текущем содержании пути.

Исходя из этого факта промежуточные раздельные скрепления дополнительно уплотняются постановкой противоугонов изделий из дорогой стали, расход которой на один километр пути может доходить до 2000 кг (В.С. Безручко и др. Справочник дорожного монтера. М.: Транспорт, 1975, с. 183, табл. 93). Наиболее близким по технической сущности является применяемое на сети дорог России промежуточное раздельное скрепление типа КБ (Г.М. Шахунянц. Железнодорожный путь. М.: Транспорт, 1987, с. 167-168, рис. 1.4.22), состоящее из рельсовой подкладки (плиты), закрепленной на шпале, и подпружиненной системы, сочленяющей рельс с подкладкой, включающей две клеммы, два болта и две пружинные шайбы, установленные под головками болтов на полках клемм, становится очевидным, что с помощью болтов и пружинных шайб можно обеспечить практически любое усилие прижатия рельса к подкладке, но невозможно удержать требуемую величину усилия достаточно долго.

При воздействии на скрепление динамической поездной нагрузки гайки на клеммных болтах самооткручиваются, причем каждая гайка "работает" на самооткручивание по своей сугубо индивидуальной программе, поэтому установить какую-то закономерность работы скреплений на том или ином участке пути с целью точно установить момент, когда следует подтянуть гайки, практически невозможно. На практике эту работу делают, чаще всего, с опозданием, когда угон пути уже начал проявляться и вся нагрузка от угона ложится на противоугоны, работоспособность которых (пружинных) ограничена удерживающей способностью порядка 500 кгс (5000 Н).

Вывод: болтовые подпружиненные системы в промежуточных раздельных скреплениях, сочленяющие рельс с подкладкой (типа КБ), до конца не решают главного требования к их конструкции - предупреждение угона, и, будучи многодетальными, значительно усложняют звеносборочные процессы при попытке их автоматизации.

Большие затраты несет путевое хозяйство при текущем содержании скреплений типа КБ, при котором необходимо вручную или с помощью дорогой техники смазать резьбовое соединение, предварительно отвернув, а после смазки затянув каждую гайку с расчетным усилием.

Ставится задача получить промежуточное раздельное скрепление, обеспечивающее постоянное сопротивление сдвигу рельса по подкладке, не меньшее, чем сопротивление сдвигу шпалы по оси колеи, а число деталей, сочленяющих рельс с подкладкой, свести до единицы.

Поставленная задача решается следующим образом.

В известном промежуточном скреплении, содержащем рельсовую подкладку с ребордами и отверстиями для закрепления подкладки на шпале и систему сочленения рельса с подкладкой, подкладка дополнительно снабжена двумя тавровыми стойками, выполненными в монолите подкладки и расположенными в общих вертикальных плоскостях с рабочими гранями реборд и порожками, выполненными в монолите подкладки и расположенными по ее длинной оси ближе к ее коротким граням, а система сочленения рельса с подкладкой выполнена в виде двух П-образных пружинных скоб прямоугольного поперечного сечения, которые своими концами заведены под полки тавровых стоек с выходом на скошенную поверхность подошвы рельса, причем концы скоб на их внутренних поверхностях выполнены со скосами, образуя заходный клин с острием, обращенным в сторону ригеля скобы, а между скошенными концами и ригелем скобы на ее внутренней поверхности устроены замковые пазы.

Снабжение подкладки двумя тавровыми стойками в монолите подкладки и выполнение системы сочленения рельса с подкладкой в виде двух одинаковых П-образных пружинных скоб, заведенных под полки тавровых стоек и далее на скошенные поверхности подошвы рельса, позволяет обеспечить любое значение сил сопротивления сдвигу рельса по подкладке.

Поскольку обе скобы одинаковы, то можно считать, что система сочленения рельса с подкладкой состоит из одного элемента. Выполнение концов П-образных скоб со скосами позволяет получить заходный клин, которым скоба надвигается на стержень тавровой стойки, а устройством замковых пазов на внутренних поверхностях концов скобы достигается возможность надежной фиксации П-образных скоб в рабочем положении, чем исключается необходимость в каком-либо текущем содержании скрепления.

Снабжение подкладки двумя порожками, выполненными в монолите подкладки, обеспечивает возможность ограничения величины надвижки скобы, соответствующей расчетной, что может и должно быть использовано при разработке механизма надвижки скоб в системе звеносборочного комплекса.

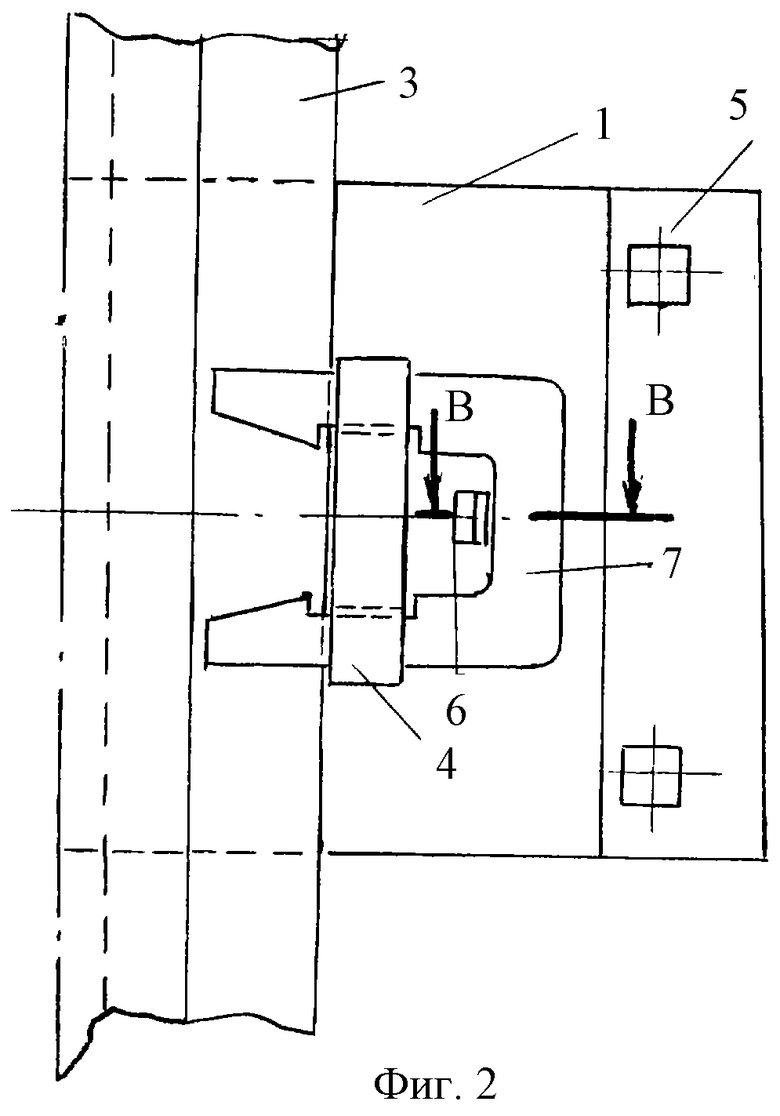

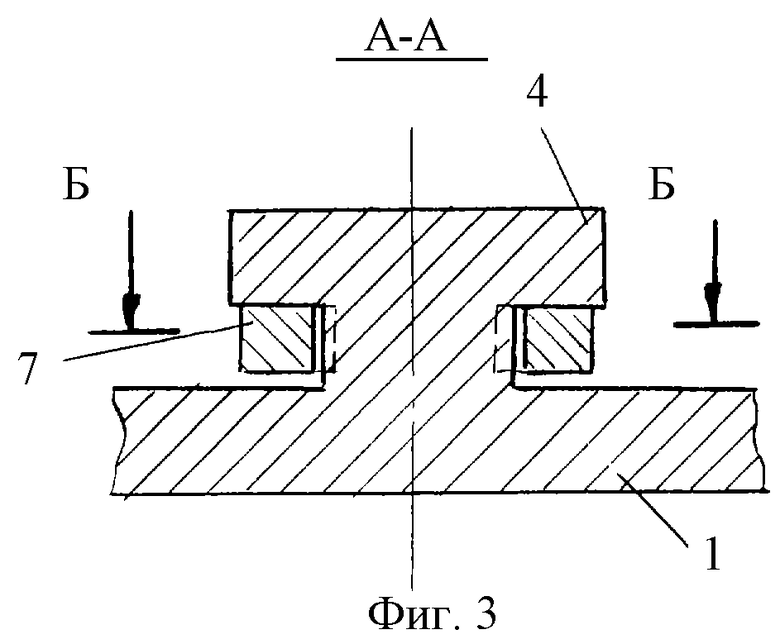

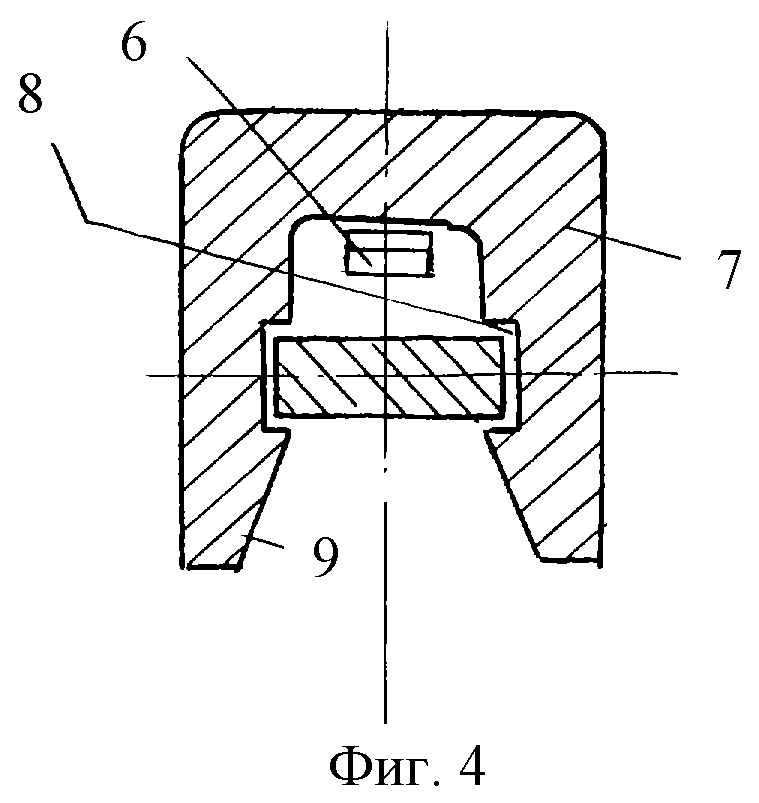

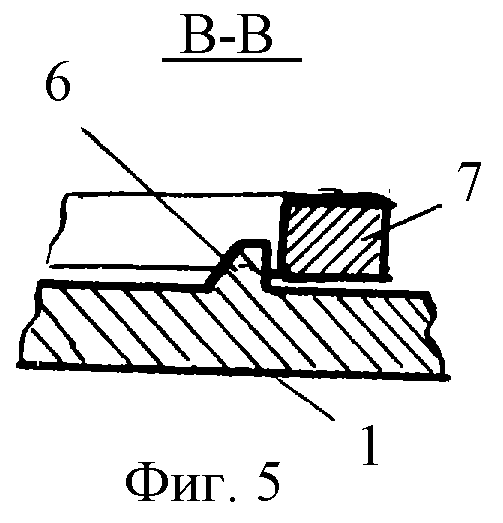

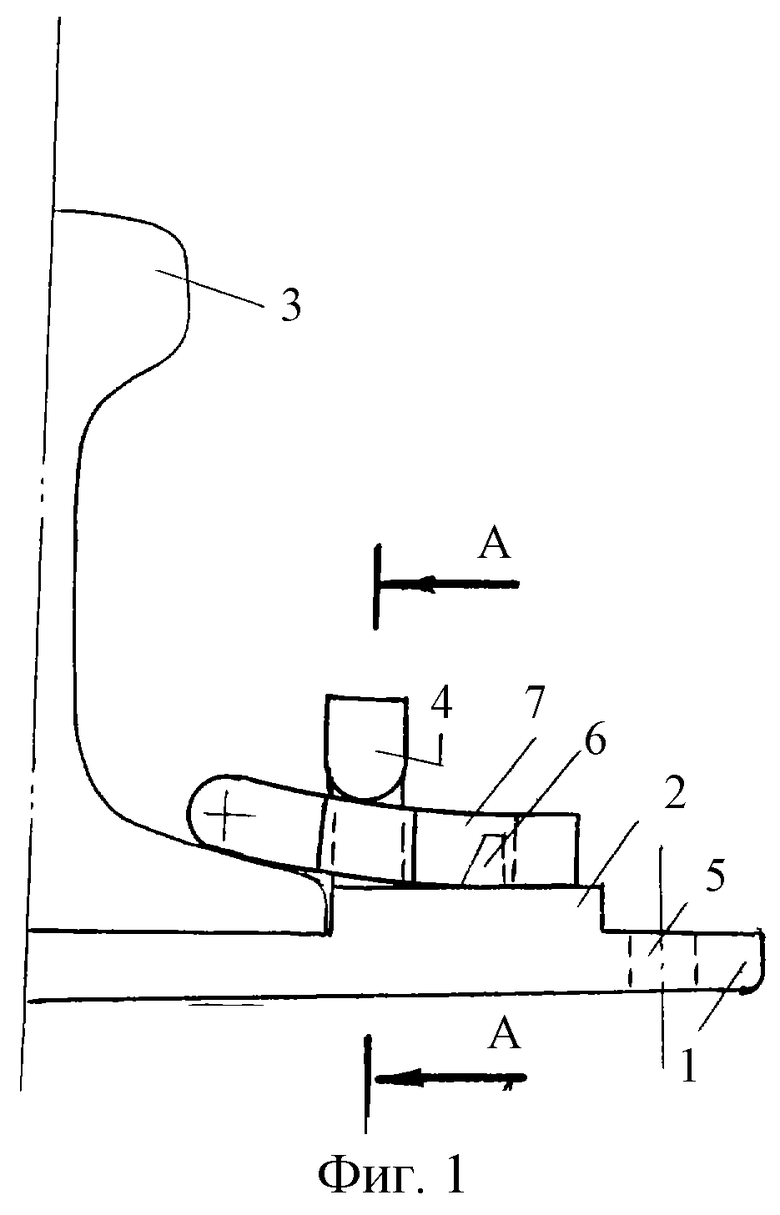

На фиг.1 показано промежуточное раздельно скрепление, вид по торцу рельса, на фиг.2 - то же, вид сверху, на фиг.3 - сечение А-А на фиг.1, на фиг.4 - сечение Б-Б на фиг.2, на фиг.5 - сечение В-В на фиг.2.

Скрепление содержит рельсовую подкладку 1 с ребордами 2, между которыми устанавливается рельс 3, тавровыми стойками 4, расположенными вдоль реборд 2 и выполненными в монолите подкладки 1 отверстиями 5 для закрепления подкладки на шпале (не показана) и двумя порожками 6, устроенными в монолите подкладки 1 на ее продольной оси, две П-образные пружинные скобы 7, которые своими концами заведены под полки тавровых стоек 4 и продвинуты далее на скошенную часть подошвы рельса 3, причем скобы выполнены прямоугольного поперечного сечения с замковыми пазами 8, устроенными на внутренних сторонах концов скоб 7, и со скосами 9 на торцах скоб 7 на их внутренних гранях.

Сборка узла скрепления выполняется в следующем порядке.

На закрепленную на шпале подкладку 1 устанавливается рельс 3, после чего скоба 7 своими концами вводится под полки тавровых стоек 4 и далее надвигается на скошенную поверхность подошвы рельса 3 до упора ригеля скобы 7 в порожек 6 и "защелкивания" замковых пазов 8 на тавровых стойках 4, причем "защелкивание" производится принудительно.

Работает предлагаемое скрепление следующим образом.

Установленные в рабочее положение пружинные скобы 7 работают как свободно опертые балки, нагруженные сосредоточенной силой в виде реакции рабочих поверхностей тавровых стоек, которая проявляется в результате клинового эффекта при выходе концов скобы 7 на скошенную поверхность подошвы 3, которыми скоба прижимает рельс к подкладке, обеспечивая расчетное сопротивление сдвига рельса по подкладке.

Произвольный выход скобы 7 (сползание) под действием поездной нагрузки пресекается замыканием пазов 8 на тавровых стыках 4.

При ослаблении скоб 7, вследствие релаксации, последние снимаются, разворачиваются в вертикальной плоскости на 180o и устанавливаются на прежнее место и только.

Применение предлагаемой конструкции промежуточного раздельного скрепления как узла верхнего строения пути с любыми видами шпал позволяет

1) полностью устранить необходимость в противоугонах и при этом обеспечить максимально возможное закрепление пути от угона;

2) упростить технологический процесс автоматизированной сборки рельсошпальной решетки на базах путевых машинных станций за счет устранения в конструкции узла болтовых соединений (клеммных и закладных болтов) и сокращения числа элементов в узле;

3) полностью исключить необходимость в текущем содержании узлов промежуточных скреплений, поскольку расчетное усилие прижатия рельса к подкладке сохраняется практически в течение срока службы рельсов;

4) полностью исключается сдвижка шпал с меток в процессе транспортировки пакетов звеньев путевой решетки, чем исключается дорогостоящая работа по перегонке шпал при укладке звеньев в путь;

5) при необходимости замены дефектного рельса операции по его расшивке и пришивке выполняются в несколько раз быстрее, чем достигается возможность значительного сокращения "окна".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221099C2 |

| ПРОТИВОУГОННОЕ ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2190056C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2002 |

|

RU2228980C2 |

| ПРОМЕЖУТОЧНОЕ НЕРАЗДЕЛЬНОЕ ПРУЖИННОЕ СКРЕПЛЕНИЕ | 2003 |

|

RU2248422C1 |

| ПРОТИВОУГОННОЕ КОСТЫЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2183700C2 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 1998 |

|

RU2156841C2 |

| ПРОМЕЖУТОЧНОЕ НЕРАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221098C2 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2004 |

|

RU2244777C1 |

| РЕЛЬСОВАЯ ПРОТИВОУГОННАЯ ПОДКЛАДКА | 1996 |

|

RU2125133C1 |

Изобретение относится к конструкции верхнего строения железнодорожного пути. Скрепление содержит рельсовую подкладку 1 с ребордами 2 и отверстиями 5 для закрепления подкладки на шпале. Подкладка 1 выполнена с двумя тавровыми стойками 4, расположенными в одних вертикальных плоскостях с рабочими гранями реборд 2, и порожками 6, расположенными ближе к ее коротким граням. Подкладка 1 выполнена в виде П-образных пружинных скоб 7 прямоугольного поперечного сечения, которые своими концами заведены под полки тавровых стоек 4 с выходом на скошенную поверхность подошвы рельса 3. Концы скоб 7 на их внутренних поверхностях выполнены со скосами, образуя клин с острием, обращенным в сторону ригеля скобы, а между скошенными концами и ригелем скобы на ее внутренней поверхности устроены замковые пазы. Изобретение обеспечивает сопротивление сдвигу рельса по подкладке не меньше, чем сопротивление сдвигу шпалы по оси колеи. 5 ил.

Промежуточное раздельное скрепление, содержащее рельсовую подкладку с ребордами, отверстиями для закрепления подкладки на шпале и систему сочленения рельса с подкладкой, отличающееся тем, что подкладка дополнительно снабжена двумя тавровыми стойками, выполненными в монолите с последней и расположенными в общих вертикальных плоскостях с рабочими гранями реборд и порожками, выполненными по ее длинной оси ближе к ее коротким граням, а система сочленения рельса с подкладкой выполнена в виде П-образных пружинных скоб прямоугольного поперечного сечения, которые своими концами заведены под полки тавровых стоек с выходом на скошенную поверхность подошвы рельса, причем концы скоб на их внутренних поверхностях выполнены со скосами, образуя заходный клин с острием, обращенным в сторону ригеля скобы, а между скошенными концами и ригелем скобы на ее внутренней поверхности устроены замковые пазы.

| ШАХУНЯНЦ Г.М | |||

| Железнодорожный путь | |||

| - М.: Транспорт, 1987, с.167, 168, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB 1271186, 19.04.1972 | |||

| НАПИТОК И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2466566C2 |

Авторы

Даты

2003-03-20—Публикация

2001-04-16—Подача