Изобретение относится к электромагнитному дозирующему клапану топливной форсунки, в частности - для двигателей внутреннего сгорания.

Дозирующие клапаны топливных форсунок обычно содержат управляющую камеру с выпускным каналом, закрытую заслонкой посредством предварительно нагруженной основной пружины и открываемую путем возбуждения электромагнита для перемещения якоря с целью преодоления усилия, приложенного пружиной. В известных клапанах якорь обычно жестко соединен со штоком, скользящим внутри неподвижной направляющей.

При закрывании выпускного канала кинетическая энергия якоря и штока рассеивается при ударе заслонки о клапан, а при открывании выпускного канала кинетическая энергия обратного хода якоря и штока рассеивается при ударе штока об упор.

Такой удар создает значительное усилие, пропорциональное массе и скорости перемещения якоря и штока и обратно пропорциональное длительности удара, которая очень мала, и, с учетом твердости штока, шарика и корпуса клапана, приводит к значительной отдаче как при открывани, так и при закрывании клапана, так что перемещение якоря не обеспечивает устойчивую работу форсунки.

Одно из предложений по уменьшению отдачи массы, останавливаемой как во время открывающего, так и во время закрывающего хода, состоит в том, чтобы отсоединить якорь от штока и предусмотреть вторую пружину, которая слабее основной пружины и предназначена для подталкивания якоря к элементу штока. В еще одном известном клапане шток снабжен фланцем, заключенным внутри камеры, в которой циркулирует топливо и в которой перемещение фланца создает некоторую турбулентность, чтобы дополнительно уменьшить отдачу.

Известен электромагнитный дозирующий клапан для топливной форсунки, содержащий заслонку для выпускного канала управляющей камеры, электромагнит для привода якоря с возможностью управления заслонкой посредством промежуточного элемента, и первую пружину, воздействующую на промежуточный элемент, для удерживания заслонки в закрытом положении, предназначенный для двигателей внутреннего сгорания (US 5395048A, 07.03.1995).

Однако известным клапанам свойственен недостаток, заключающийся в том, что они не позволяют обеспечить малый промежуток времени между двумя последовательными перемещениями якоря, как требуется, например, в высокооборотных двигателях с впрыском топлива. В частности, такие клапаны непригодны для двигателей, требующих предварительного впрыска топлива незадолго до основного впрыска. Фактически, в таком случае избыточный ход якоря по сравнению с ходом штока препятствует возврату якоря в исходное положение до основного впрыска.

Задача настоящего изобретения состоит в том, чтобы разработать простой, надежный дозирующий клапан вышеуказанного типа, предназначенный для преодоления вышеупомянутых недостатков, обычно связанных с известными клапанами, и дающий гарантию быстрого возврата/остановки якоря и штока, управляющего заслонкой в нерабочее положение/положение останова.

Поставленная задача решается тем, что в электромагнитном дозирующем клапане для топливной форсунки, содержащем заслонку для выпускного канала управляющей камеры, электромагнит для привода якоря с возможностью управления заслонкой посредством промежуточного элемента, и первую пружину, воздействующую на промежуточный элемент, для удерживания заслонки в закрытом положении, согласно изобретению предусмотрена вторая пружина для отсоединения якоря от промежуточного элемента и удерживания якоря в нерабочем положении останова у промежуточного элемента, и для прекращения перемещения якоря, вызванного первой пружиной, и предусмотрены останавливающие средства, независимые от заслонки и скомпонованные с возможностью уменьшения избыточного хода якоря относительно хода промежуточного элемента, обеспечения быстрого возврата якоря в нерабочее положение и амортизации отдачи якоря, вызванной первой пружиной и второй пружиной. Якорь направляется промежуточным элементом, а останавливающие средства содержат, по меньшей мере, один элемент, направляемый промежуточным элементом и выполненный с возможностью свободного перемещения между якорем и неподвижным упором. Якорь представляет собой диск, образующий одну деталь с втулкой, а промежуточный элемент выполнен в виде штока, соосного с диском, причем втулка выполнена с возможностью скольжения по штоку, а указанный элемент выполнен в виде втулки калиброванной толщины, установленной с возможностью скольжения по штоку, причем втулка калиброванной толщины выполнена С-образной для облегчения установки на шток. Шток установлен с возможностью скольжения внутри неподвижной втулки, а неподвижный упор представляет собой торцевую поверхность неподвижной втулки. Предпочтительно, втулка калиброванной толщины расположена между указанной торцевой поверхностью и торцевой поверхностью втулки якоря, а ее размеры выбраны с возможностью обеспечения осевого зазора 0,05-0,1 мм, ограниченного торцевыми поверхностями, при этом она имеет прямоугольное сечение с шириной, по существу, равной толщине неподвижной втулки, а калиброванная толщина, по меньшей мере, равна ширине. Вторая пружина является винтовой пружиной сжатия, расположенной между диском и фланцем, выполненным как единое целое с неподвижной втулкой. Шток содержит фланец, выполненный с возможностью перемещения внутри вихревой камеры, расположенной между управляющей камерой и выпускной камерой для выпуска из нее топлива из управляющей камеры.

Предпочтительный неограничительный конкретный вариант осуществления настоящего изобретения будет описан в качестве примера со ссылками на прилагаемые чертежи, на которых:

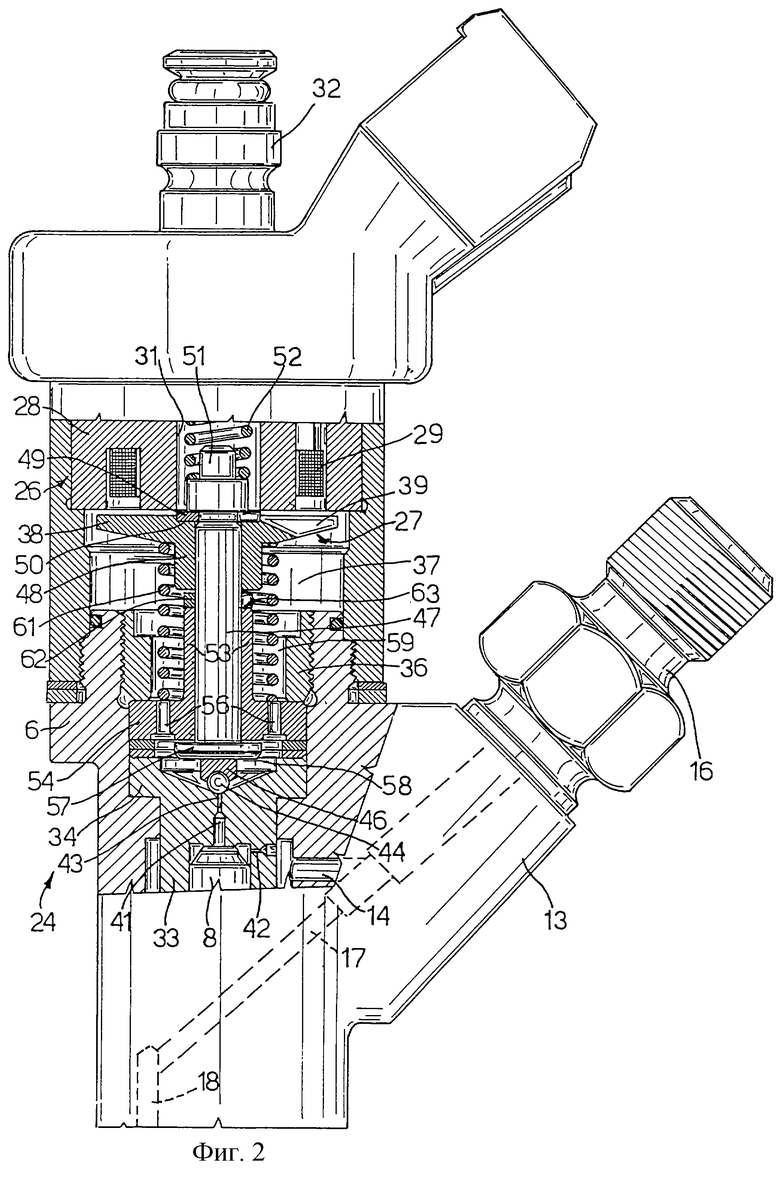

фиг. 1 изображает вид сбоку в частичном разрезе топливной форсунки, содержащей дозирующий клапан в соответствии с настоящим изобретением;

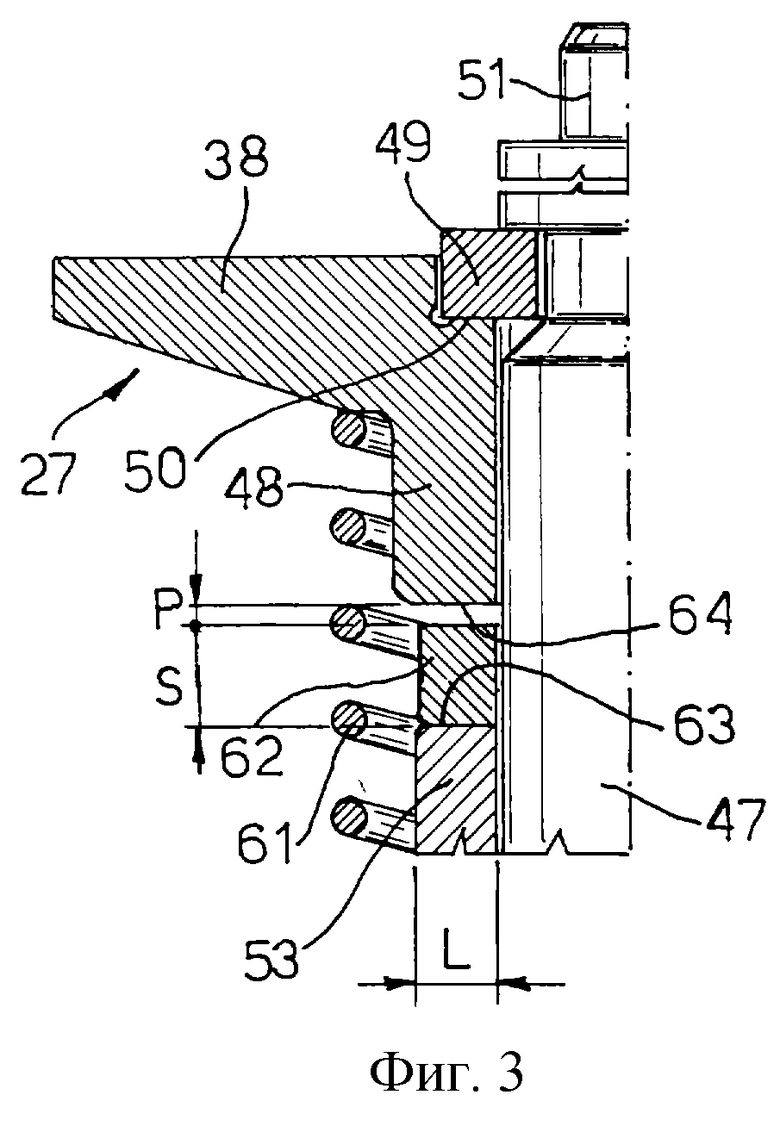

фиг. 2 - в увеличенном масштабе разрез дозирующего клапана форсунки, показанной на фиг.1;

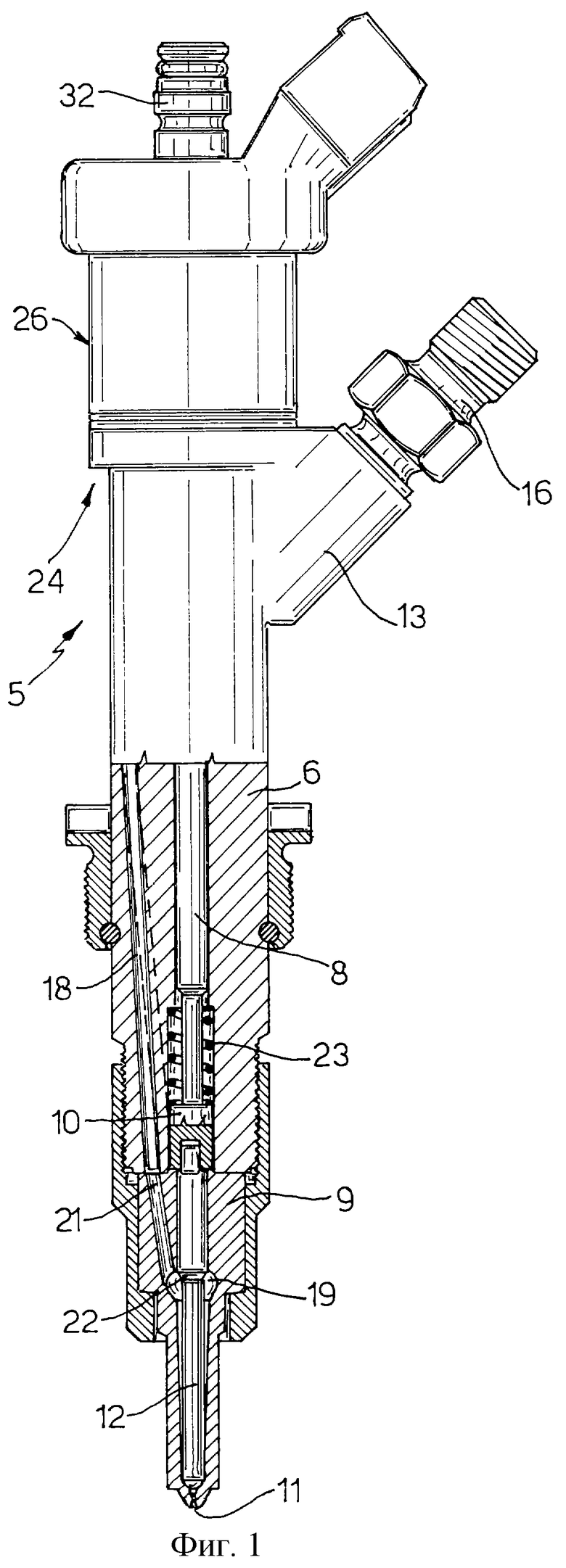

фиг.3 - в увеличенном масштабе часть конструкции, показанной на фиг.2.

Позиция 5 на фиг.1 обозначает топливную форсунку, например - для дизельного двигателя внутреннего сгорания, содержащую полый корпус 6, соединенный с соплом 9, оканчивающимся одним или более отверстиями 11 для впрыска, а управляющий стержень 8 скользит внутри корпуса 6 и соединен пластинкой 10 с пальцем 12 для закрывания отверстия 11.

Корпус 6 содержит патрубок 13, в который вставлен впускной штуцер 16, соединенный с обычным насосом для подачи топлива, и который в свою очередь содержит отверстие 14 (фиг.2), сообщающееся посредством каналов 17, 18 и 21 с камерой впрыска 19 сопла 9; палец 12 содержит поясок 22, на который воздействует находящееся под давлением топливо в камере 19, а пружина сжатия 23 способствует выталкиванию пальца 12 вниз.

Форсунка 5 также содержит дозирующий клапан, обозначенный как единое целое позицией 24 и, в свою очередь, содержащий электромагнит 26 для управления якорем 27 (фиг. 2); электромагнит 26 содержит кольцевой магнитный сердечник 28, в котором заключена обычная электрическая катушка 29, и сердечник 28 содержит центральное отверстие 31, соосное выпускному штуцеру 32, выполненному как единое целое с сердечником 28 и соединенному с топливным баком.

Дозирующий клапан 24 также содержит корпус 33, имеющий фланец 34, обычно удерживаемый у пояска корпуса 6 имеющей внешнюю резьбу кольцевой гайкой 36, которая ввинчена в резьбу выпускной камеры 37, образованной в корпусе 6, а якорь 27, по существу, представляет собой диск 38 и имеет некоторое количество пазов 39, через которые выпускная камера 37 сообщается с центральным отверстием 31 сердечника 28.

Корпус 33 клапана 24 также содержит осевую управляющую камеру 41, в свою очередь содержащую впускной канал 42, сообщающийся с отверстием 14, и выпускной канал 43, сообщающийся с выпускной камерой 37. Управляющая камера 41 ограничена внизу верхней поверхностью стержня 8, и, за счет большей площади верхней поверхности стержня 8 по сравнению с площадью пояска 22 (фиг.1), давление топлива, с помощью пружины 23, обычно удерживает стержень 8 в таком положении, что обеспечивается закрывание отверстия 11 сопла 9.

Выпускной канал 43 управляющей камеры 41 обычно закрыт заслонкой в виде шарика 44, который опирается на коническое седло, образованное поверхностью контакта с каналом 43; шарик 44 направляется направляющей пластинкой 46, на которую воздействует промежуточный элемент, представляющий собой цилиндрический шток 47, а якорь 27 образует одну деталь с втулкой 48, скользящей в осевом направлении вдоль штока 47, которая содержит С-образное кольцо 49, взаимодействующее с пояском 50 якоря 27, так что якорь 27 отсоединен от штока 47.

Шток 47 выступает на некоторую заданную длину внутрь отверстия 31 и оканчивается частью 51 малого диаметра для опирания и крепления первой пружины сжатия 52, заключенной внутри отверстия 31; шток 47 скользит внутри направляющей, представляющей собой неподвижную втулку 53, образующую одну деталь с нижним фланцем 54, содержащим осевые отверстия 56, а в нижней части шток 47 содержит выполненный как единое целое с ним фланец 57, который зафиксирован у нижней поверхности фланца 54.

Фланец 54 притянут кольцевой гайкой 36 к фланцу 34 корпуса 33 клапана 24 посредством введения между ними калиброванных шайб для определения желаемого хода штока 47, а пружина 52 такова, что позволяет штоку 47 и якорю 27 быстро перемещаться вниз, когда электромагнит 26 не возбужден, и, посредством пластинки 46, удерживать шарик 44 в таком положении, что он закрывает канал 43.

Фланец 57 штока 47 заключен внутри вихревой камеры 58, в которой топливо, выпущенное из управляющей камеры 41, сжимается и расширяется за счет перемещения фланца 57, а втулка 53 образует с кольцевой гайкой 36 зазор 59, позволяющий топливу в камере 58 протекать через отверстия 56 в выпускную камеру 37.

Между якорем 27 и фланцем 54 предусмотрена вторая винтовая пружина 61, которая воздействует на якорь 27 таким образом, что поясок 50 обычно удерживается у кольца 49 штока 47. Когда электромагнит 26 не возбужден, пружина 52 отталкивает шток 47 вниз, так что шарик 44 возвращается в закрытое положение и останавливается, вместе со штоком 47, у конической поверхности своего седла поверх выпускного канала 43, а шток 47, поскольку он перемещается вниз, тянет якорь вниз с помощью С-образного кольца 49.

Когда шток 47 останавливается, якорь 27, за счет скорости, с которой он движется, склонен продолжать перемещение вниз, т.е. избыточное перемещение, под действием силы инерции, и возвращается второй пружиной 61 и останавливается так, что поясок 50 находится у кольца 49.

В соответствии с изобретением, чтобы быстро вернуть якорь 27 в нерабочее положение, между неподвижной втулкой 53 и втулкой 48 якоря 27 предусмотрены останавливающие средства, содержащие втулку 62 калиброванной толщины S (фиг. 3). Втулка 62 выполнена из немагнитного материала, имеет С-образную форму для простоты сборки со штоком 47, может быть изготовлена из любого металлического материала, например, посредством спекания, направляется вдоль оси самим штоком 47 и расположена между торцевой поверхностью втулки 53, образующей неподвижный упор для якоря 27, и торцевой поверхностью 64 втулки 48 якоря 27.

Втулка 62 имеет прямоугольное сечение стенки шириной L, по существу, равной толщине неподвижной втулки 53, а толщина S втулки 62, по меньшей мере, равна ширине L и точно калибрована для образования поверхностями 63 и 64 втулок 53 и 48 очень малого заранее определенного общего осевого зазора Р, соответствующего требуемому избыточному ходу якоря 27 и предпочтительно находящегося в диапазоне от 0,05 до 0,1 мм.

Описанная форсунка работает следующим образом.

При возбуждении катушки 29 (фиг.2) сердечник 28 втягивает якорь 27, который посредством пояска 50 и кольца 49 тянет шток 47 вверх, противодействуя усилию пружины 52; фланец 57 штока 47 создает турбулентность внутри камеры 58, чтобы вызвать остановку фланца 57 штока 47 у неподвижного фланца 54, и якорь 27 тормозится топливом внутри выпускной камеры 37 и останавливается так, что поясок 50 находится у С-образного кольца 49. Следовательно, отсутствие соединения якоря 27 и штока 47 обеспечивает поглощение кинетической энергии обоих конструктивных элементов по отдельности.

Поэтому давление топлива внутри камеры 41 перемещает шарик 44 в открытое положение, чтобы выпустить топливо из камеры 41 обратно в бак, а давление топлива внутри камеры 19 (фиг.1) преодолевает остаточное давление на верхней поверхности стержня 8, чтобы поднять палец 12 и таким образом впрыснуть топливо в камеру 19 через отверстие 11.

Когда катушка 29 не возбуждена, пружина 52 толкает шток 47 вниз, чтобы оттянуть якорь 27 вниз с помощью кольца 49; кинетическая энергия штока 47 также частично рассеивается за счет турбулентности, созданной фланцем 57 в топливе внутри камеры 58, смягчая таким образом удар штока 47, пластинки 46 и шарика 44; шарик 44 закрывает выпускной канал 43, а находящееся под давлением топливо восстанавливает давление внутри управляющей камеры 41, так что палец 12 (фиг.1) закрывает отверстие 11.

Когда шток 47 останавливается, якорь 27 продолжает перемещение вниз, противодействуя пружине 61, чтобы возник избыточный ход под воздействием силы инерции относительно хода штока 47 для перемещения шарика 44 в закрытое положение, и поэтому останавливается втулкой 62, отскакивает от этой втулки и совершает колебания под действием пружины 61. Однако, избыточный ход и последующие колебания ограничены малым зазором Р между втулкой 62 и поверхностями 63 и 64 втулок 53 и 48.

Кроме того, кинетическая энергия во время избыточного ходя якоря 27 частично передается втулке 62, которая в свою очередь отскакивает от поверхности 63 втулки 53, совершает колебания со скоростью, обратно пропорциональной ее массе, значительно уменьшая таким образом кинетическую энергию якоря 27, быстро амортизируя отдачу в обоих направлениях и значительно уменьшая таким образом промежуток времени между перемещениями якоря 27 во время предварительного впрыска и основного впрыска.

Преимущества дозирующего клапана 24, соответствующего настоящему изобретению, по сравнению с известными клапанами будут очевидны из вышеизложенного описания. В частности, втулка 62 обеспечивает быструю остановку якоря 27 у кольца 49, уменьшая таким образом промежуток времени между двумя последовательными срабатываниями якоря 27 и обеспечивая соответствующее увеличение скорости двигателя.

Очевидно, что можно внести изменения в описанный и проиллюстрированный дозирующий клапан, не выходя за объем притязаний настоящего изобретения. Например, останавливающие средства можно скомпоновать так, что они будут останавливать другую часть якоря 27, а останавливающую втулку 62 можно заменить двумя или более отдельными кольцами для образования предварительно определенного общего зазора Р и, следовательно, максимального предварительно определенного хода якоря 27.

Кроме того, вторую пружину 61 можно заменить пластинчатой пружиной или одной или несколькими тарельчатыми пружинами, а втулку 62 можно также эффективно использовать в дозирующем клапане без вихревой камеры.

Изобретение относится к электромагнитным дозирующим клапанам для топливных форсунок, в частности для двигателей внутреннего сгорания. Электромагнитный дозирующий клапан для топливной форсунки содержит заслонку 44 для выпускного канала 43 управляющей камеры 41, электромагнит 26 для привода якоря 27 с возможностью управления заслонкой 44 посредством промежуточного элемента 47 и первую пружину 52, воздействующую на промежуточный элемент 47 для удерживания заслонки 44 в закрытом положении. Предусмотрена вторая пружина 61 для отсоединения якоря 27 от промежуточного элемента 47 и удерживания якоря 27 в нерабочем положении останова у промежуточного элемента 47. Для прекращения перемещения якоря 27, вызванного первой пружиной 52, предусмотрены останавливающие средства 62, независимые от заслонки 44 и скомпонованные с возможностью уменьшения избыточного хода якоря 27 относительно хода промежуточного элемента 47, обеспечения быстрого возврата якоря 27 в нерабочее положение и амортизации отдачи якоря 27, вызванной первой пружиной 52 и второй пружиной 61. Изобретение позволяет повысить надежность и безопасность устройства, быстроту управления, а также упростить конструкцию клапана. 8 з.п.ф-лы, 3 ил.

| US 5395048 А, 07.03.1995 | |||

| Электромагнитный клапан | 1981 |

|

SU1017870A1 |

| ЛЕЧЕБНОЕ СРЕДСТВО | 2000 |

|

RU2187332C1 |

| US 5169066 А, 08.12.1992 | |||

| Фазосдвигающее устройство | 1973 |

|

SU483769A1 |

Авторы

Даты

2003-03-20—Публикация

1997-12-22—Подача