Изобретение относится к устройствам для закрепления и герметизации дозирующего клапана в топливном инжекторе двигателя внутреннего сгорания.

Существующие инжекторы обычно включают полый корпус с установленной на нем форсункой и осевую полость, находящуюся под атмосферным давлением, в которой перемещается шток, управляющий форсункой. Шток гидравлически управляется дозирующим клапаном. Клапан включает корпус, имеющий контрольную камеру. В эту камеру под давлением подается топливо, которое может сливаться из нее в сливную камеру. Корпус клапана обычно является по существу цилиндрическим по форме и имеет фланец, который для закрепления клапана в полом корпусе прижимается кольцевой гайкой.

В существующих инжекторах корпус клапана имеет кольцевую полость, служащую для распределения топлива в контрольную камеру и находящуюся, следовательно, под высоким давлением. Поэтому корпус клапана должен монтироваться к полому корпусу при помощи уплотнительного устройства, расположенного между находящейся под высоким давлением кольцевой полостью, с одной стороны, и осевой полостью, а также сливной камерой, находящихся при атмосферном давлении, с другой стороны.

Для этого, во-первых, фланец корпуса клапана обычно устанавливается на буртик полого корпуса и, во-вторых, между цилиндрической стенкой корпуса клапана и его посадочным местом в полом корпусе на буртик данного посадочного места устанавливается, по крайней мере, одно кольцевое уплотнение. Для обеспечения эффективного уплотнения размер уплотнительного элемента должен выбираться так, чтобы он плотно примыкал к поверхности корпуса клапана. При установке корпуса, однако, по техническим причинам возникает радиальный зазор величиной от 5 до 35 микрон между ним и поверхностью посадочного места.

При работе инжектора высокое давление топлива (прибл. 1350 бар) в распределительной полости приводит к выдавливанию (экструзии) уплотнительного элемента в зазор между корпусом клапана и его посадочным местом. В результате чего образуются экструзионные кольца и уплотнительный элемент изнашивается. Топливо, находящееся под высоким давлением, начинает интенсивно вытекать через экструзионные кольца, что вызывает уменьшение разницы в давлении между соответствующими частями конструкции и выделение тепла в результате возникновения трения. Это еще более ухудшает сопротивляемость уплотнительного элемента и он начинает рваться. Все это приводит к необходимости частой замены уплотнительного элемента.

Известен топливный инжектор двигателя внутреннего сгорания, содержащий полый корпус с установленной на нем форсункой, дозирующий клапан имеет корпус клапана, установленный на посадочное место в полом корпусе, причем корпус клапана имеет плоскую поверхность, прижимаемую кольцевой гайкой внутри полого корпуса и содержит часть, имеющую внешнюю поверхность в форме усеченного конуса, при этом посадочное место включает часть, имеющую внутреннюю поверхность в форме усеченного конуса, и эти поверхности в форме усеченного конуса имеют одинаковую конусность, а при помощи кольцевой гайки между ними создается контакт, непроницаемый для жидкости, при этом корпус клапана содержит посадочную поверхность, служащую в качестве направляющей поверхности для штока инжектора, и контрольную камеру, расположенную соосно посадочной поверхности, причем контрольная камера имеет впускной канал для подачи находящегося под высоким давлением топлива, которое действует на шток, и сообщается со сливной камерой через сливной канал, а впускной канал расположен радиально к посадочной поверхности у кольцевой полости корпуса клапана, служащей для аккумулирования и распределения находящегося под высоким давлением топлива (ЕР N304747).

Задачей настоящего изобретения является создание устройства для закрепления и герметизации дозирующего клапана в инжекторе упомянутого типа, которое очень легко монтируется, имеет долгий срок службы и устраняет перечисленные выше недостатки, присущие уже существующим инжекторам.

Настоящим изобретением предлагается устройство для закрепления и герметизации дозирующего клапана в топливном инжекторе двигателя внутреннего сгорания, где инжектор содержит полый корпус с установленной на нем форсункой, а дозирующий клапан имеет корпус клапана, установленный на посадочное место в полом корпусе, причем корпус клапана имеет плоскую поверхность, прижимаемую кольцевой гайкой внутри полого корпуса, корпус клапана содержит часть, имеющую внешнюю поверхность в форме усеченного конуса, при этом посадочное место включает часть, имеющую внутреннюю поверхность в форме усеченного конуса, и эти поверхности в форме усеченного конуса имеют одинаковую конусность, а при помощи кольцевой гайки между ними создается контакт, непроницаемый для жидкости, корпус клапана содержит посадочную поверхность, служащую в качестве направляющей поверхности для штока инжектора, и контрольную камеру, расположенную соосно посадочной поверхности, причем контрольная камера имеет впускной канал для подачи находящегося под высоким давлением топлива, которое действует на шток, и сообщается со сливной камерой через сливной канал, а впускной канал расположен радиально к посадочной поверхности у кольцевой полости корпуса клапана, служащей для аккумулирования и распределения находящегося под высоким давлением топлива, в котором согласно изобретению кольцевая полость расположена у части корпуса клапана таким образом, что соответствующая поверхность в форме усеченного конуса разделяется на две области, причем одна из областей образует уплотнение между кольцевой полостью и сливной камерой, а другая из областей образует уплотнение между кольцевой полостью и осевой полостью полого корпуса.

Плоская поверхность образована фланцем корпуса клапана, корпус клапана изготовлен из стали, имеющей твердость HD=145-175 кг/мм2 по Бринелю, при этом полый корпус имеет HD=100-125 кг/мм2.

Конусность определяется углом конуса α при его вершине, который составляет от 10o до 15o.

Корпус клапана также содержит последующую часть, имеющую по существу цилиндрическую поверхность, соосную посадочной поверхности.

Длина последующей части составляет от 1 до 2 длин части корпуса клапана, имеющей поверхность в форме усеченного конуса.

Ниже на конкретном примере с использованием соответствующих чертежей описан предпочтительный вариант воплощения изобретения. Приведенный вариант не ограничивает объем настоящего изобретения.

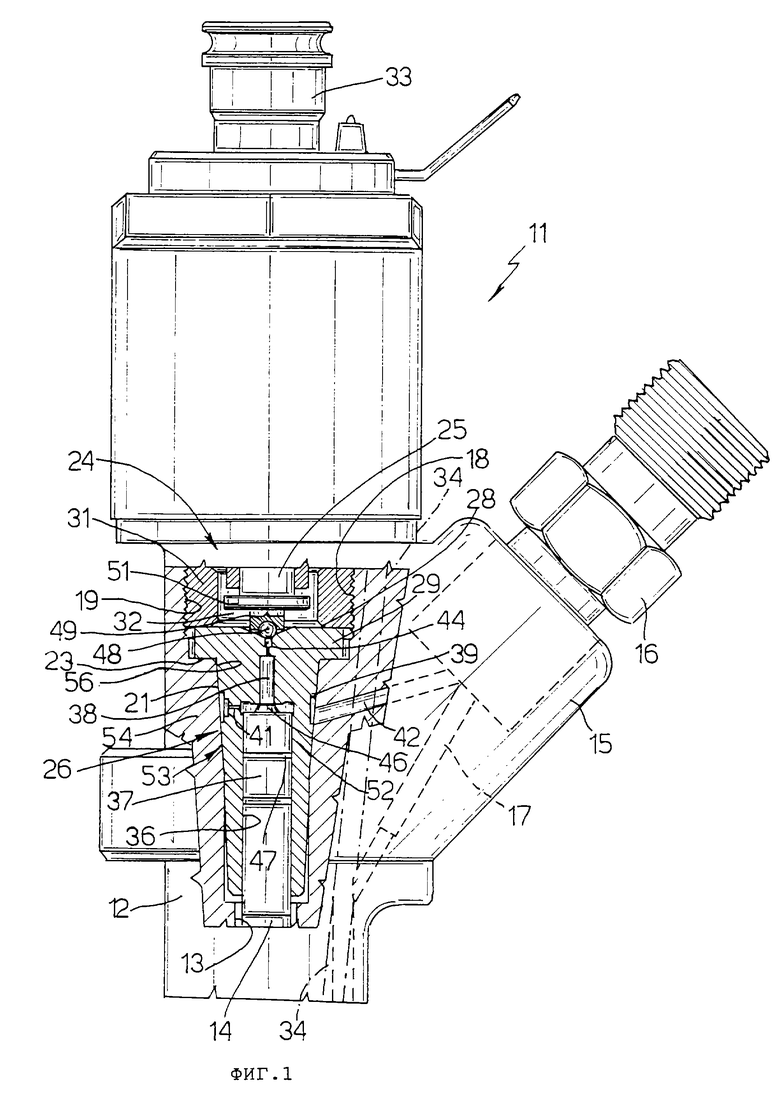

На фиг.1 показан частичный разрез топливного инжектора, включающего уплотнительное устройство, предлагаемое настоящим изобретением.

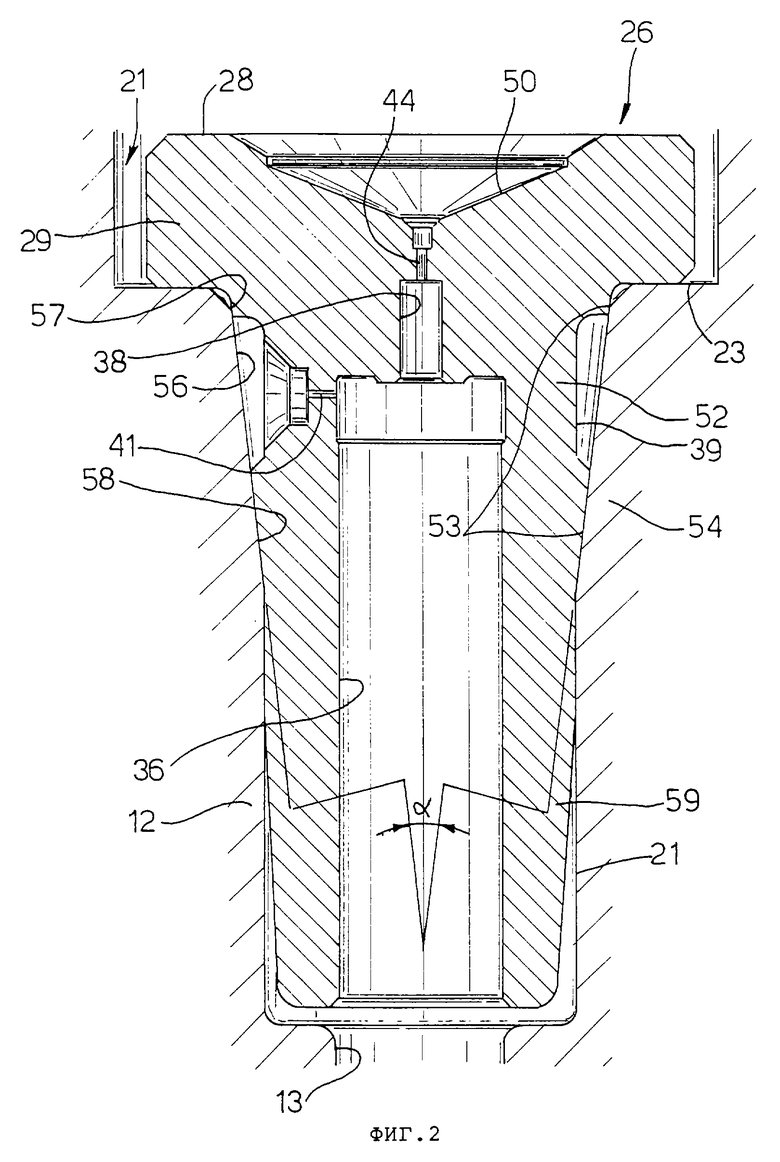

На фиг.2 показана часть устройства по фиг.1 в увеличенном масштабе.

Позиция 11 на фиг.1 обозначает в целом топливный инжектор, который используется, например, в двигателе внутреннего сгорания и состоит из полого корпуса 12, на котором установлена форсунка (не показана), имеющая одно или несколько отверстий впрыска. Корпус 12 имеет осевую полость 13, внутри которой свободно перемещается шток 14, соединенный с иглой, закрывающей отверстие впрыска.

Корпус 12 также имеет патрубок 15, в котором установлен впускной штуцер 16, соединенный с обычным топливным насосом для подачи топлива при очень высоком давлении, например 1350 бар. Патрубок 15 имеет канал 17, связывающий штуцер 16 с камерой впрыска форсунки. Корпус 12 далее включает по существу цилиндрическую по форме полость 18 с резьбой 19 и посадочное место 21, отделенное от полости 18 буртиком 23.

Инжектор 11 также включает дозирующий клапан, обозначенный в целом ссылочным номером 24, который установлен на посадочном месте 21. Клапан управляется штоком 25 якоря электромагнита (не показан) и имеет корпус 26. Фланец 29 корпуса 26 имеет плоскую верхнюю поверхность 28 и прижимается кольцевой гайкой 31 с внешней резьбой, которая навинчена по резьбе 19 полости 18.

Зазор между кольцевой гайкой 31 и штоком 25 образует сливную камеру 32 клапана 24. Камера 32 связана определенным образом со сливным штуцером 33, соединенным с топливным баком, так чтобы топливо в камере 32 находилось обязательно под атмосферным давлением. Осевая полость 13 корпуса 12 также сообщается со сливным штуцером 33 через сливной канал 34, образованный в корпусе 12, так, чтобы полость 13 также находилась под атмосферным давлением.

Корпус клапана 26 имеет осевое отверстие 36, образующее посадочную поверхность для верхней части 37 штока 14, и контрольную камеру 38, сообщающуюся с отверстием 36. Корпус 26 также имеет кольцевую канавку 39, сообщающуюся с торцевой областью отверстия 36 через калиброванный канал 41, который является впускным каналом контрольной камеры 38. Полый корпус 12 включает другой канал 42, соединяющий штуцер 16 с кольцевой канавкой 39. Таким образом, кольцевая канавка 39 работает как аккумулирующая и распределяющая полость для аккумулирования и распределения топлива от канала 42 в контрольную камеру 38 и, следовательно, обычно содержит топливо, находящееся под высоким давлением.

Контрольная камера имеет калиброванный сливной канал 44, сообщающийся со сливной камерой 32. На конце верхней части 37 штока 14 имеется элемент 46. Этот элемент перекрывает сообщение между отверстием 36 и камерой 32, таким образом, что при этом не закрывается впускной канал 41. Для предотвращения перетекания топлива из контрольной камеры 38 в осевую полость 13, часть 37 штока 14 снабжена двумя кольцевыми уплотнениями 47.

Давление топлива в камере 38 и верхней части отверстия 36 в нормальном состоянии удерживает шток 14 в нижней позиции, при этом форсунка инжектора 11 закрыта. Сливной канал 44 контрольной камеры 38 в нормальном состоянии закрыт клапаном в форме шарика 48, который расположен на коническом седле 50 (фиг. 2), образованном поверхностью, прилегающей к каналу 44, и удерживается направляющей пластиной 49 (фиг. 1), приводимой в действие штоком 25 через фланец 51.

Так как аккумулирующая и распределяющая полость 39 обычно содержит топливо, находящееся под высоким давлением, а полость 13 и сливная камера 32 наполнены топливом при атмосферном давлении, то полость 39 должна быть гидравлически изолирована от полости 13 и камеры 32 при помощи эффективного уплотнительного устройства.

Согласно изобретению для герметизации дозирующего клапана 24 внутри инжектора 11, т. е. для создания уплотнения между находящейся под высоким давлением полостью 39, с одной стороны, и полостью 13 и сливной камерой 32, которые находятся под атмосферным давлением, с другой стороны, корпус клапана 26 включает часть 52 (фиг.2), которая имеет внешнюю поверхность 53, выполненную в форме усеченного конуса, а посадочное место 21 включает часть 54, которая имеет внутреннюю поверхность 56, также выполненную в форме усеченного конуса. Поверхности 53 и 56 имеют одинаковую конусность и находятся между собой в контакте, непроницаемом для жидкости. Этот контакт создается при помощи кольцевой гайки 31 (фиг.1). Очевидно, что затягивание кольцевой гайки 31 по резьбе 19 полости 18 не приводит к возникновению контакта между фланцем 29 и буртиком 23.

Если описывать более подробно, часть 52 располагается в районе полости 39, так, чтобы образовалась верхняя часть 57 (фиг.2) выше полости 39 для создания уплотнения между полостью 39 и сливной камерой 32, и часть 58 ниже полости 39 для создания уплотнения между полостью 39 и осевой полостью 13. Кроме того, часть 52 с поверхностью 53 в форме усеченного конуса расположена между фланцем 29 и обязательно цилиндрической по форме частью 59 корпуса 26, расположенной соосно части 52.

Корпус клапана 26 изготовлен из очень твердой и хорошо обработанной стали. Полый корпус 12 также изготовлен из хорошо обработанной, но более легко деформируемой стали. Так, корпус 26 может изготавливаться из стали с твердостью HD=145-175 кг/мм2 по Бринелю, а полый корпус 12 - из стали с твердостью HD=100-125 кг/мм2.

Конусность поверхностей 53 и 56 выбирается в зависимости от пластичности материала, из которого изготовлены корпус клапана 26 и полый корпус 12, и должна быть такой, чтобы в случае необходимости можно было вынуть корпус 26. При использовании материалов, указанных выше, угол α конуса поверхностей 53 и 56 может составлять от 10o до 15o.

Рекомендуется, чтобы поверхность части 59, образовывала небольшой угол с поверхностью посадочного места 21 для облегчения установки корпуса 26 при сборке и удалении его при демонтаже. Также для обеспечения правильного перемещения штока 14 длина части 59 должна выбираться в диапазоне 1-2 длины части 52.

Дозирующий клапан 24 (фиг.1) прикрепляется к инжектору 11 следующим образом. Корпус 26 клапана 24 размещается на посадочном месте 21 в полом корпусе 12, а шток 14 вставляется в отверстие 36. Затем кольцевая гайка 31 навинчивается по резьбе 19. Это приводит к созданию плотного контакта между выполненными в форме усеченного конуса поверхностью 53 корпуса 26 и поверхностью 56 посадочного места 21.

Принцип работы инжектора 11 известен и, поэтому, далее описан очень кратко.

При включении электромагнита шток 25 якоря электромагнита поднимается. Давление топлива в контрольной камере 38 открывает дозирующий клапан 24, в результате чего шток 14 поднимается и форсунка инжектора 11 открывается. Топливо из камеры 38 сливается в бак через камеру 32 и штуцер 33.

При выключении электромагнита пружина (не показана) двигает шток 25 вниз, шарик 48 прижимается к коническому седлу 50 (фиг.2) и клапан 24 закрывается. Давление топлива в контрольной камере 38 быстро повышается, в результате чего шток 14 опускается и форсунка инжектора 11 закрывается.

Преимущества устройства для закрепления и герметизации, предлагаемого настоящим изобретением, по сравнению с существующими устройствами очевидны. В частности, для создания уплотнения не требуется применения уплотнительных элементов из упругого материала и, следовательно, не требуется демонтажа клапана для периодической замены таких элементов.

Разумеется, в конструкцию приведенного здесь устройства управления могут быть внесены изменения, которые, однако, не влияют на сущность изобретения. Например, впускной канал 41 может быть расположен у камеры 38, как противоположное отверстию 36, а цилиндрической части 59 у корпуса 26 вообще может не быть.

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания. Изобретение позволяет создать легкособираемую конструкцию, имеющую долгий срок службы. Устройство для закрепления и герметизации дозирующего клапана содержит топливный инжектор двигателя внутреннего сгорания, имеющий полый корпус с установленной на нем форсункой. Дозирующий клапан имеет корпус клапана, установленный на посадочное место в полом корпусе, причем корпус клапана имеет плоскую поверхность, прижимаемую кольцевой гайкой внутри полого корпуса, корпус клапана содержит часть, имеющую внешнюю поверхность в форме усеченного конуса. Посадочное место включает часть, имеющую внутреннюю поверхность в форме усеченного конуса, и эти поверхности в форме усеченного конуса имеют одинаковую конусность, а при помощи кольцевой гайки между ними создается контакт, непроницаемый для жидкости. Корпус клапана содержит посадочную поверхность, служащую в качестве направляющей поверхности для штока инжектора, и контрольную камеру, расположенную соосно посадочной поверхности. Контрольная камера имеет впускной канал для подачи находящегося под высоким давлением топлива, которое действует на шток, и сообщается со сливной камерой через сливной канал. Впускной канал расположен радиально к посадочной поверхности у кольцевой полости корпуса клапана, служащей для аккумулирования и распределения находящегося под высоким давлением топлива. Кольцевая полость расположена у части корпуса клапана таким образом, что соответствующая поверхность в форме усеченного конуса разделяется на две области. Одна из областей образует уплотнение между кольцевой полостью и сливной камерой. Другая из областей образует уплотнение между кольцевой полостью и осевой полостью полого корпуса. 4 з.п.ф-лы, 2 ил.

| 0 |

|

SU304747A1 | |

| RU 2064074 C1, 20.07.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 1992 |

|

RU2046519C1 |

| RU 2059868 C1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| Ковш экскаватора | 1974 |

|

SU604915A1 |

| DE 3601710 А, 23.07.1987 | |||

| JP 62022410 A, 30.01.1987 | |||

| Способ отпирания тиристора | 1977 |

|

SU665374A1 |

| Распределительное устройство наружной установки | 1975 |

|

SU548916A1 |

| WО 9106109 А, 02.05.1991. | |||

Авторы

Даты

2003-12-20—Публикация

1998-11-17—Подача