Изобретение относится к устройству для излучения заряженных частиц и к излучателям. Изобретение связано, например, с выработкой электронных пучков (ЭП) высокой энергии и передачей их в вакуумные камеры, которые работают при давлении в диапазоне от приблизительно 10-1 гПа до нескольких сотен гПа. Однако изобретение также применимо к другим типам пучков заряженных частиц, включая те, которые определяются отрицательно или положительно заряженными ионами. Для удобства далее речь будет идти только об электронных пучках.

Электронные пучки легко производятся путем высвобождения свободных электронов из излучателя и ускорения их в электрическом поле. Для электронных пучков, которые используются только для такого применения, как вакуумная плавка металлов, характеристика пучка с точки зрения распределения плотности энергии, яркости пучка и профиля пучка не имеет большого значения. Обычно "яркость" определяется как плотность тока/стерадиан.

Для других применений характеристика пучка является чрезвычайно важной и, более того, должна быть стабильной и воспроизводимой. В случае электронно-лучевой сварки (ЭЛС), например, возможность производства повторяющихся глубоких узких зон проплавления постоянной глубины и ширины зависят от следующих критериев:

i) распределение плотности энергии пучка;

ii) положение фокуса по отношению к поверхности обрабатываемой детали; и

iii) яркость пучка, которая включает в себя как размер пятна, так и факторы угла конвергенции.

В идеале, для электронно-лучевой сварки важно достичь четко определенного распределения плотности энергии, и обычно она имеет форму кривой Гаусса. Также для того, чтобы выполнить глубокий узкий сварочный шов, угол конвергенции пучка должен регулироваться в относительно узком диапазоне. Обычно для сварки сталей, например, на участке толщиной 100 мм - 150 мм половина угла пучка, большая, чем 1 градус, приводит к нестабильностям сварочной ванны и внутренним дефектам. Пучок, который близок к параллельному, с другой стороны, хорошо подходит для сварки таких толстых участков, но не пригоден для получения очень узких швов в стальных участках 1 мм - 10 мм. Кроме того, в случае обработки более тонких участков распределение энергии сварочного пучка является гораздо более важным. Если по любой причине распределение энергии происходит со значительным разбросом, это отражается на форме зоны проплавления сварного шва. Таким образом, вместо достижения близкой к параллельной зоны проплавления, как в случае кривой распределения Гаусса, будет получена гораздо более широкая непараллельная зона проплавления, имеющая так называемую форму "головкой гвоздя".

Для той же толщины шва требуется большая мощность пучка, продольная усадка после сварки повсеместно больше и из-за более широкой ширины шва сверху по сравнению с низом имеет место неровная усадка, приводящая, как указывалось, в результате к деформации сварного шва. Для точных сварных швов это часто неприемлемо и может также привести к трещинам в сварном шве.

Подобным образом, является важным, особенно для сварки тонких участков, достижение удовлетворительной интенсивности фокального пятна. Для систем, которые производят близкие к параллельным пучки, даже без разбросов, недостаточная интенсивность приводит к относительно широким конусообразным зонам проплавления, которые сопровождаются чрезмерной деформацией и повторным риском растрескивания. Поскольку близкие к параллельным пучки не обязательно сосредоточиваются в фокусе, размытие пространственного заряда может происходить и в вакуумной окружающей среде, даже независимо от сильных нейтрализующих эффектов положительных ионов. Таким образом, для пучков, близких к параллельным, входящим в фокусирующую линзу, попытки сфокусировать пучок на длинном расстоянии являются неэффективными в случае любого уменьшения диаметра пучка. Действительно, профиль пучка и характеристики интенсивности могут часто при средней и высокой мощностях полностью определяться электронно-ионными взаимодействиями.

Поэтому очень важно выпускать пучок из электронной пушки с хорошо определенной дивергенцией (в определенном диапазоне), высокой яркостью, низкой аберрацией и без разбросов.

Одним из возможных средств достижения более высокого угла конвергенции для противостояния размытию пространственного заряда в диапазоне от среднего до высокого тока потока в триодной пушке является использование электродов, которые создают более сильное фокусирующее поле. Это, однако, приводит к чрезмерной конвергенции при низком токе пучка, когда поле сетки становится дополнительным сильным фокусирующим элементом. Большие колебания угла конвергенции являются в общем нежелательными даже для высоковакуумной ЭЛС и представляют большие трудности в системе, использующей систему передачи пучка при пониженном давлении (от 5•10-1 до приблизительно 250 гПа), или при не вакуумной (приблизительно 1000 гПа) работе, где используются сопла с небольшими диаметрами для ограничения утечки газа в район пушки.

Еще одним способом достижения большей конвергенции для того, чтобы противостоять размытию пространственного заряда при высоких уровнях тока, является конструкция пушки, в которой катод, электрод-сетка и анод размещены вблизи друг друга. Это приводит к более быстрому ускорению электронов на более коротком осевом расстоянии, что снижает возможность взаимного отталкивания электронов. К сожалению, такое устройство повышает электрические поверхностные напряжения на электродах и может привести к повышенной тенденции высоковольтного пробоя.

Избежать разбросов пучков и оптимально сфокусировать электронные пучки крайне важно, когда пучок должен проходить через узкие отверстия для того, чтобы извлечь электроны из участка высокого вакуума (5•10-5-5•10-6 гПа) в районе кожуха пушки в рабочие камеры, работающие при приблизительном диапазоне давления от 5•10-2 до 1000 гПа). В этом случае скорость утечки газа из рабочей камеры в кожух пушки в первую очередь определяется диаметром и длиной отверстий, независимо от числа отверстий и производительности насосов, установленных между стадиями.

Разбросы пучков приводят в сумме к большим мощностям и даже при работе с низкой общей мощностью (например, 5 кВт) возможность поглощения этой, не имеющей отношения к процессу, мощности отверстиями сопел ограничена, даже если применимо эффективное водяное охлаждение; в отличие от устройств электронных микроскопов, в которых мощность пучков чрезвычайно мала, является непрактичным снимать нежелательный разброс на пересекающихся диафрагмах. По аналогичным причинам важно избежать низкой яркости пучка, близкого к параллельному, в связи с большим диаметром пучка.

Характеристика пучка и особенность электронной пушки, которая производит ясный не отклоненный пучок с хорошо определенной дивергенцией или без нее, в значительной мере зависит от конструкции пушки и в особенности от конструкции катода и детальной геометрии электродов в непосредственной близости от катода.

Большинство электронных пушек, используемых для ЭЛС, являются триодами. Использование электрода-сетки обеспечивает то, что при низком токе пучка катодная эмиссия ограничена центральной частью катода, но наличие сильного электрического поля, созданного сеткой, приводит к значительной аберрации пучка.

Наружные траектории электронов имеют более короткое фокусное расстояние в сильном поле сетки, потому что они находятся ближе к кромке отверстия в чашечке сетки, чем расположенные ближе к центру электроны. Кроме того, поскольку напряжение на сетке уменьшается для увеличения тока пучка, площадь эмиссии расширяется и может даже позволить электронам высвобождаться с кромок катода, где противоположные геометрические характеристики воздействуют на траекторию электронов, пути полета которых значительно отличаются от основного потока электронов. Кроме того, ослабленное поле сетки в сочетании с увеличенным пространственным зарядом пучка по мере того, как ток пучка увеличивается, может привести в результате к увеличению размытия пучка и потере первоначального фокуса. Первоначальный фокус таким образом сужается и фактическое положение изображения (видимое на первой фокусирующей линзе) может перемещаться на значительное расстояние вверх и вниз по оси пучка в зависимости от уровня тока пучка.

Разбросы пучков, произведенные такой пушкой, перемещение первичного фокуса с током пучка, отсутствие угла конвергенции при высоком токе и относительно высокий угол конвергенции при низком токе могут отрицательно влиять на производительность сварки даже для традиционных систем, направляющих пучки в относительно высоковакуумные камеры (5•10-3 гПа). Для пучков, которые должны проходить через маленькие отверстия, операции могут быть трудными или даже невозможными особенно при работе на высоких мощностях (больших чем, например, 30 кВт).

В соответствии с первым аспектом данного изобретения устройство для излучения заряженных частиц содержит излучатель заряженных частиц одной полярности; трубчатый экранный электрод, окружающий по периферии излучающий элемент и удерживаемый при использовании с той же полярностью, что и заряженные частицы; и трубчатый ускоряющий электрод, расположенный преимущественно соосно с экранным электродом и удерживаемый при использовании с полярностью, противоположной полярности экранного электрода, причем устройство выполнено таким образом, что заряженные частицы из излучателя вначале размываются в боковом направлении наружу и затем фокусируются в пучок, который проходит через трубчатый ускоряющий электрод.

Изобретение включает конструкцию специальной диодной пушки. Диодная пушка по сравнению с триодной имеет много преимуществ, включающих следующие:

i)возможно фактически избежать аберрации,

ii)упрощение контроля формы пучка и характеристики при высоком токе по сравнению с триодом,

iii) удовлетворительная конвергенция пучка может быть достигнута при высоком токе без чрезвычайной конвергенции при низком токе,

iv) в условиях разряда пушки, когда работа осуществляется при температуре, ограничивающей тип волны, ток пучка не имеет пика, в отличие от триодной пушки, в которой пробой при высоком напряжении между электродами пушки и землей ускоряет закорачивание питания сетки и мгновенное высвобождение полной мощности пучка,

v)диодная пушка требует меньшего количества вспомогательных источников питания (два в случае традиционного диода непрямого подогрева; один в случае высокочастотного возбуждаемого диода непрямого подогрева; один в случае диода прямого подогрева), и

vi)для диодной пушки электрический кабель и соединения являются более простыми, особенно для высокочастотного (RF) возбуждаемого диода, где требуется только одно соединение с высоким напряжением и не требуется соединение со вспомогательными источниками питания; высокочастотная мощность индуктивно подведена от расположенной на расстоянии высокочастотной антенны или первичной обмотки, расположенной внутри кожуха пушки.

Для диодной пушки, в которой отсутствует фокусирующее действие поля сетки, особенно при маленьком диаметре катода, высокая плотность пространственного заряда в пучке, особенно при высоких уровнях тока, может привести к размытию пучка и отсутствию хорошо определенного первичного фокуса; действительно пучок может быть недостаточно коллимирован даже для прохода через отверстие в аноде. Конечно, одним решением для того, чтобы избежать чрезвычайного размытия пучка, будет использование большого диаметра катода, но это основательно уменьшит яркость пучка и усложнит оборудование и повысит стоимость.

Согласно изобретению первоначально создается определенное расширение электронного пучка, образуя искусственный большой источник пучка, который впоследствии может быть сфокусирован при относительно высоком угле конвергенции посредством основного электрического поля катод/анод в межэлектродной пушке.

Что касается окончательной яркости пучка, которая может быть достигнута в пучке для заданного ускоряющего напряжения, она зависит от многих факторов, но для пушек ЭЛС высокой мощности она в значительной мере зависит от диаметра катода и конструкции пушки. В основном очень важно свести к минимуму диаметр катода, поскольку для данных угла конвергенции пучка и рабочего напряжения в любом месте фокусирующей системы после пушки размер пятна пропорционален диаметру катода и пропорционален квадратному корню из рабочей температуры катода в градусах Кельвина.

Изобретение дает возможность ограничить диаметр катода или более точно диаметр эмиссии и таким образом повысить яркость пучка. Более того, ограничение диаметра катода и общая поверхность катода, так же как и рабочая температура, понижают потребность во вспомогательной тепловой мощности, издержки на вспомогательный источник питания и также сводят к минимуму рабочую температуру пушки и эффекты термической деформации геометрии электродов. Уменьшение подвода тепла к пушке в свою очередь уменьшает требования к охлаждению, которые неизменно создают трудности для пушки ЭЛС, подвешенной в вакууме на конце длинного высоковольтного изолятора, так как изолятор является не только плохим проводником электричества, но также плохим проводником тепла.

Естественно, площадь эмиссии катода должна быть адекватной для того, чтобы произвести требуемый ток пучка для данного срока службы катода, поскольку скорости ионной эрозии, окисления и испарения повышаются с температурой катода; но многое может быть получено путем оптимизации факторов, противодействующих плотности эмиссии и яркости пучка.

В одном из примеров выполнения изобретения фокусирование пучка на участке пушки в присутствии тяжелой нагрузки пространственного заряда достигается посредством экранного электрода катода с глубоким вырезом в сочетании с длинным анодом маленького диаметра, конец которого расположен вблизи торца экранного электрода катода или даже внутри него. Это создает сильное фокусирующее действие, которое хорошо действует при низких, средних и высоких уровнях мощности.

Расширение пучка или его боковое размытие может быть достигнуто рядом способов. Один способ заключается в выборе диаметра катода и такой геометрии электрода, что ускорение электрона первоначально является относительно медленным, что приводит к размытию пространственного заряда, производя сильное радиальное движение наружу. Это достигается путем установки относительно маленького катода внутри чашечки экрана катода с глубоким вырезом. Если диаметр катода слишком мал, это ограничивает максимальный ток пучка для заданного ускоряющего напряжения до того, как пушка начнет ограничивать пространственный заряд, и начальное размывающее действие может быть таким большим, что последующее конвергентное электростатическое поле в зазоре между электродами, создаваемое за счет геометрической формы электродов - главный катод экран/анод, недостаточно для того, чтобы вновь сфокусировать пучок на определенное сужение или сечение. С другой стороны, если катод слишком велик, плотность эмиссии на катоде слишком мала для того, чтобы осуществить требуемое начальное расширение пучка, и, следовательно, пучок имеет последующую недостаточную конвергенцию для того, чтобы избежать размытия во время окончательного периода ускорения. Таким образом, комбинация формы электрода и размера катода является критической для данного ускоряющего напряжения и рабочего диапазона мощности для достижения наилучшей производительности.

Второй способ достижения искусственно большого источника электронов без необходимости в высокой плотности тока на катоде включает создание определенного электростатического поля непосредственно перед катодом, для того, чтобы заставить пучок сходиться. Это может быть выполнено посредством установки катода на верхушке конического или цилиндрического выступающего элемента, который возвышается на основании чашечки экрана катода.

Катод может иметь площадь, превышающую 5 мм2, что позволяет вести работу при уровнях мощности, превышающих 100 кВт.

Как описано выше, начальное расширение пучка, создаваемое размытием пространственного заряда, увеличивается под действием определенного электростатического поля. Это увеличивает размер видимого источника после начального размытия пучка, что дает возможность получить пучок высокой конвергенции с хорошо определенным фокусом в широком диапазоне тока. Даже другие возможные средства, содействующие начальному расширению пучка, должны придать поверхности катода такую форму, как описано ниже, так что, по меньшей мере, излучатель является преимущественно выпуклым или коническим.

Первый аспект изобретения может быть использован в сварочных аппаратах различного типа, включающих вакуумные камеры, работающие в диапазоне давлений от 5•10-5 гПа до 5•10-2 гПа. Однако изобретение особенно подходит для использования со сварочными аппаратами, работающими в среднем диапазоне давления от 10-1 гПа до нескольких сотен гПа и даже при высоких давлениях и при отсутствии вакуума.

Типичными отраслями промышленности, в которых используются потенциальные преимущества такого оборудования, являются изготовление толстостенных участков стальных труб, сварочные работы в открытом море или на берегу, компании по размещению ядерных отходов, производство оборудования для выработки электроэнергии и изготовление компонентов воздушно-космического оборудования.

Для многих из этих применений толщина стенки материала, свариваемой за один проход, превышает 15 мм и может иметь величину до 150 мм или больше. В любом случае необходимость в быстрой сварке требует уровней мощности пучка, по меньшей мере, 30 кВт и в ряде случаев до 100 кВт или более.

Для всех диодных пушек, включая те, которые описаны выше, основной проблемой, которая оставалась в значительной мере нерешенной до создания данного изобретения, являлся тот факт, что стороны или кромки катода излучали нежелательные электроны с неконтролируемыми путями полета. В течение нескольких десятилетий множество научно-исследовательских организаций занимались этой проблемой с целью предотвращения неконтролируемой эмиссии электронов. Одно из самых простых устройств описано в патенте США 3878424, 17 июля 1973 г. , в котором плоский диод был предложен для того, чтобы преодолеть эффект сферической аберрации электрода-сетки. В этом устройстве оксид (например, бария-стронция-кальция) набивается в отверстие в жаропрочной металлической катодной "нагретой" пластине, которая может быть нагрета различными способами. В другом варианте оксид наносится на поверхность жаропрочной металлической пластины. Путем нагрева пластины до температуры значительно ниже точки эмиссии жаропрочной металлической катодной пластины имеет место сильная эмиссия при более низкой работе выхода оксида, таким образом предотвращаются кромочные эффекты. Предлагаемое устройство хорошо подходит для производства пучков низкой мощности для электронных микроскопов, в которых оксидное покрытие или пробка в отверстии имеет диаметр только 100 мкм, но для пушек ЭЛС большей мощности, которые непрерывно подвергаются воздействию ионной бомбардировки, газов и материала частиц из сварочной ванны, оксидные катоды быстро отравляются, что разрушает их эмиссионные свойства. То же происходит в случае оксидной пленки, которая обычно имеет толщину только 50 мкм и быстро разъедается в системе ЭЛС. Более того, плоская катодная пластина деформируется, что приводит к вредным и непредсказуемым изменениям в дивергенции пучка и направлении движения пучка. Перепад расширения между двумя различными материалами может также привести к растрескиванию и отслаиванию излучателя.

В другой попытке предотвратить нежелательную кромочную эмиссию в Булл и др. "Электростатическая электронная пушка" Metal construction and B.W.B. Nov. 1970 2 (11), стр.490 разработан сферический электрод диодной пушки непрямого нагрева, в котором выполнена перфорация вокруг жаропрочного металлического катодного электрода, чтобы ограничить эмиссию центральной площадью. Эта пушка, однако, также подвергалась термической деформации в зоне центрального катода, и перфорация позволяла электронам проходить через них при первичной бомбардировке с задней стороны в основной пучок, что приводит к дальнейшим эффектам деформации основного пучка. Некоторое уменьшение потока первичных электронов было достигнуто путем установки дополнительных электронных барьеров с задней стороны экрана катода, но проблема деформации катода сохранялась.

Ниже описывается ряд других способов регулирования кромочной эмиссии.

Утечка первичных электронов в пучок может быть предотвращена путем монтажа катода на непрерывном коническом элементе, как будет подробно описано ниже.

Катоды аналогичной формы могут быть выполнены из двух материалов, имеющих различную работу выхода, причем излучатель изготовлен из материала с низкой работой выхода, например из гексаборида лантана, который нелегко отравить во время ЭЛС, а наружная опорная конструкция изготовлена из жаропрочного металла, такого как тантал. Такое устройство также описано в ЕР-А-0627121. Аналогичные устройства были отдельно разработаны и описаны в GB-A-1549127, но эта конкретная пушка резко отличается от настоящего изобретения во многих отношениях.

В этих ранних разработках для того, чтобы создать опору кнопки из гексаборида лантана, ее необходимо разместить позади выступа в держателе из жаропрочного металла. Выступ все еще сильно разрушается электрическим полем, результатом чего является заметная сферическая аберрация, в которой наружные электроны, так же как и в случае триодной пушки, фокусируются на более коротком фокусном расстоянии, чем те, которые находятся вблизи оси. Величина выступа может быть уменьшена путем тщательной механической обработки или путем размещения тонкой жаропрочной металлической шайбы впереди катода, но в обоих случаях термическая деформация заставляет выступ искривляться наружу, что снова приводит к нежелательной эмиссии электронов позади выступа или шайбы.

Другая технология, которая является частично успешной, представляет собой покрытие наружного кольца облучаемого материала с низкой работой выхода материалом с высокой работой выхода. Например, катод, изготовленный из указанного гексаборида лантана, был покрыт вокруг его периферии в форме кольца на передней поверхности вольфрамом. Несмотря на первоначальную перспективу, эта технология имеет недостаток в виде потери покрытия за счет повреждения ионами, окисления и испарения при работе. Также трудно предотвратить повреждение тонкого покрытия во время монтажа. Кроме того, выступ держателя, хотя и дает уменьшенный фокусирующий эффект, тем не менее еще производит неприемлемую аберрацию.

Еще одной технологией, которая может быть применена, является припайка твердым припоем кнопки из материала с низкой работой выхода внутри держателя с использованием такого соединения, как дисиликат молибдена. Достижение высококачественной пайки без пор и без загрязнения материалом LaB6 было проблематичным, и в лучших случаях материал пайки имел склонность растрескиваться при работе из-за повторяющегося термического цикла.

В соответствии со вторым аспектом настоящего изобретения излучатель заряженных частиц содержит излучающий элемент, смонтированный в отверстии опорного элемента и электрически соединенный с ним, причем излучающий элемент имеет более низкую работу выхода, чем опорный элемент, посредством чего при рабочей температуре излучающий элемент испускает заряженные частицы с облучаемой поверхности, отличающийся тем, что облучаемая поверхность излучающего элемента установлена с уступом от обращенной наружу поверхности опорного элемента, окружающей отверстие, или предпочтительно впритык к ней.

В предпочтительной форме изобретения материал катода с низкой работой выхода подвергается механической обработке до достижения формы "шляпы", которая пригоняется на скользящей посадке к центральному отверстию. Для большего удобства излучающий элемент пригоняется на неподвижной посадке в отверстие опорного элемента.

Часть опорного элемента и часть излучающего элемента могут быть соответственно сведены на конус.

Альтернативно или дополнительно излучающий элемент может быть прикреплен к опорному элементу зажимом, который входит в зацепление с каждым элементом.

В особенно предпочтительных устройствах облучаемая поверхность излучающего элемента и обращенная наружу поверхность опорного элемента образуют общую плоскость.

В соответствии с третьим аспектом настоящего изобретения узел для прохождения пучка заряженных частиц, имеющий форму колонны, прикрепленной к вакуумной камере источника пучка заряженных частиц, представляет собой последовательно расположенные камеры с регулируемым давлением, причем каждая из них имеет входное и выходное отверстия, через которые может проходить пучок заряженных частиц, и вакуумирующее отверстие, соединенное с насосом для регулирования давления в камерах, благодаря чему давление в последовательных камерах возрастает при работе и отличается тем, что вакуумирующее отверстие соединено с нижней по потоку камерой посредством трубопровода, проходящего внутри узла после, по меньшей мере, одной верхней по потоку камеры.

Это дает возможность быстрого удаления и ввода сменной колонны пушки с целью ремонта. Традиционно, многостадийная система насосов содержит боковые включения для того, чтобы подвести перекачку между различными сужениями сопел. Такая геометрия составной колонны не позволяет легко вставить и вынуть ее из вакуумной камеры. Изобретательский шаг в виде концентрической перекачки преодолевает эти трудности и особенно важен для применения в таких случаях, как укладка в море трубы в том случае, когда время имеет очень большое значение из-за очень высокой платы за наем большой укладывающей баржи и того факта, что сварить и уложить за один раз можно только одну трубу.

Более подробно, признаком этого изобретения является наличие ряда вакуумных или частично вакуумированных камер или отверстий в компактном устройстве или аппарате. В особенности это изобретение может быть применено в так называемых невакуумных системах или системах ЭП пониженного давления, в которых головка пушки содержит множество камер в диапазоне от вакуума в районе катода до близкого к атмосферному давлению на наружном конце, из которого пучок выходит в окружающую атмосферу. Эти камеры должны удерживаться под соответствующим парциальным вакуумным давлением, которое дает возможность прохода электронного пучка. Это изобретение может быть также выполнено с последней камерой, имеющей давление, равное атмосферному, или выше него, например, в случае проведения подводной сварки.

Такое устройство обычно имеет неудобную конструкцию, поскольку оно требует несколько различных вакуумных линий перекачки, соединенных с соответствующими камерами в головке пушки, причем эти соединения ограничивают доступ к участку выхода пучка. Это устройство является не только громоздким, но ограниченный доступ к участку различных камер уменьшает эффективность вакуумной перекачки. Следовательно, несколько вакуумных линий должны иметь относительно большой диаметр для того, чтобы дополнительно не ограничивать вакуумную перекачку и не оказывать сопротивления ей.

Этот аспект изобретения обеспечивает относительно компактную и стройную конструкцию такой последовательности камер, которая, например, используется в невакуумной сварочной системе ЭП с пониженным давлением. Согласно изобретению можно также предусматривать несколько камер, особенно на участке выхода из головки пушки, который обычно меньше, чем 170 мм в диаметре, по меньшей мере, для нижней (или выходной) половины узла головки. При этом можно предотвратить расположение вакуумных линий или труб вблизи рабочего выхода из головки пушки и, кроме того, можно предусмотреть средства для эффективной перекачки по камерам (которые предпочтительно удерживаются при подходящем диапазоне давления от близкого к вакууму до близкого к атмосферному).

Согласно одному варианту выполнения камеры образованы набором трубчатых участков, расположенных внутри наружной трубы, причем каждый трубчатый участок имеет радиальное обращенное наружу отверстие, причем радиальные обращенные наружу отверстия каждой камеры смещены по периферии от радиальных обращенных наружу отверстий всех других камер; и набор расположенных по оси разделительных стенок находится между трубчатыми участками и наружной трубой для того, чтобы образовать соответствующие трубопроводы, причем каждый трубопровод соединяет обращенное наружу радиальное отверстие камеры с соответствующим вакуумирующим отверстием.

Альтернативно, несколько камер могут быть расположены как последовательность дисков, в которых имеются соответствующие отверстия, причем этот набор вставлен по посадке внутрь общего рукава, который разделен на сегменты. Каждый сегмент обеспечивает возможность доступа к соответствующей камере или отверстию с подходящим поперечным сечением, как это имеет место в случае концентрического устройства.

Кроме того, может быть использована комбинация концентрических трубчатых участков и разделенных на сегменты цилиндров, чтобы создать соответствующую эффективную вакуумную перекачку с соответствующими давлениями, с подходящими поперечными сечениями доступа к отверстию или камере соответственно.

Порядок камер может быть легко изменен для замены отверстий, которые могут быть частично забиты металлическими брызгами или могут быть повреждены при пересечении с электронным пучком. Таким образом, обеспечены монтаж и демонтаж концентрических трубчатых участков (или чашечек) или разделенных на сегменты цилиндров, соответственно, в то время как все еще сохраняется необходимая соосность отверстий оси пучка. Это устройство также уменьшает участки с утечками между камерами, работающими при парциальном давлении и окружающей атмосфере. Особенно важно, что при концентрическом устройстве участки высокого вакуума находятся внутри участков парциального давления и, следовательно, они не подвержены непосредственному воздействию окружающей атмосферы, что значительно снижает возможность любой даже незначительной утечки в уплотнениях.

В случае устройства типа концентрической чашечки каждая часть может иметь выполненный как одно целое винт, который пригнан к общему основанию, на которое совместно опираются соответствующие резьбовые участки, если желательно с кольцевыми уплотнениями. Чашечки могут быть снабжены лопатками, прокладками и т.п. для того, чтобы поддержать их относительную концентричность при монтаже.

Аналогично, для сегментного устройства соответствующие части могут пригоняться друг к другу при помощи находящихся под давлением уплотнений, так же как они удерживаются механически с соответствующими промежутками и концентричностью. Во всех этих устройствах линии вакуумной перекачки отводятся преимущественно к задней части головки пушки от выходного пучка через соответствующие соединения к соответствующим сегментам или кольцевым отверстиям компактного узла камер, работающих при перепадах давления.

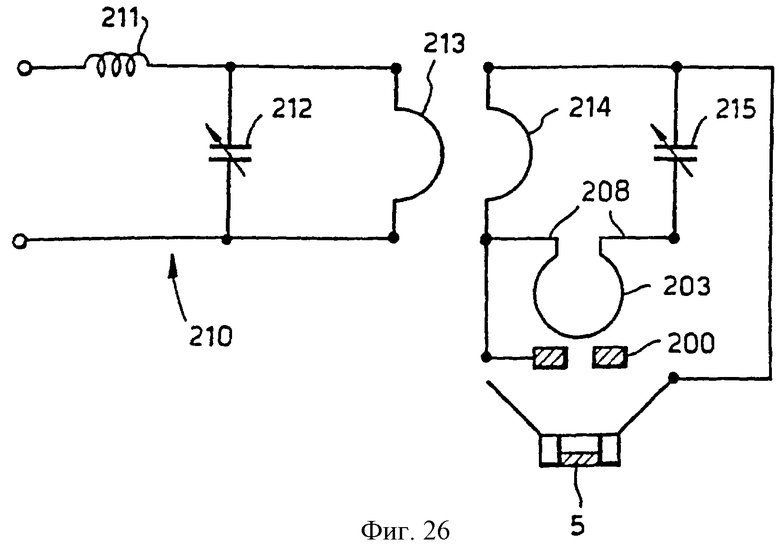

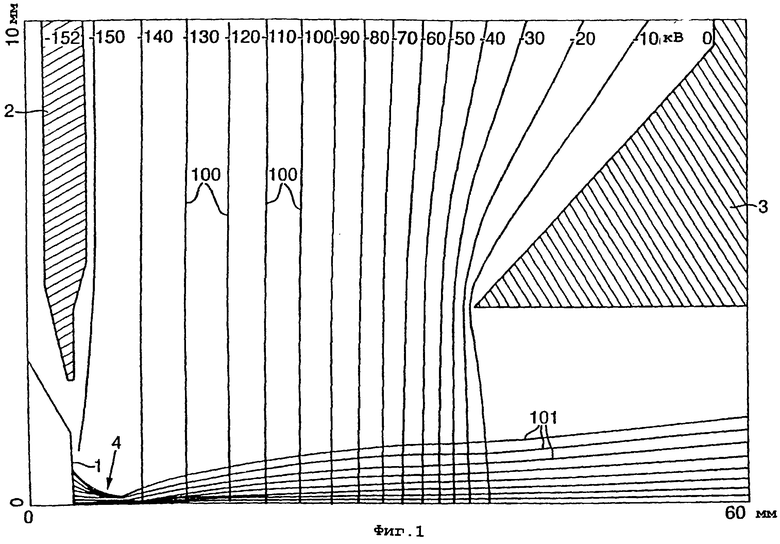

Ряд примеров узлов, вырабатывающих электронные пучки, и сварочные аппараты, включающие такие узлы, будут описаны ниже в сравнении с известными узлами и с ссылками на прилагаемые чертежи, на которых:

на фиг. 1 изображена известная триодная пушка в частичном разрезе, на которой показаны траектории электронов и эквипотенциальные линии;

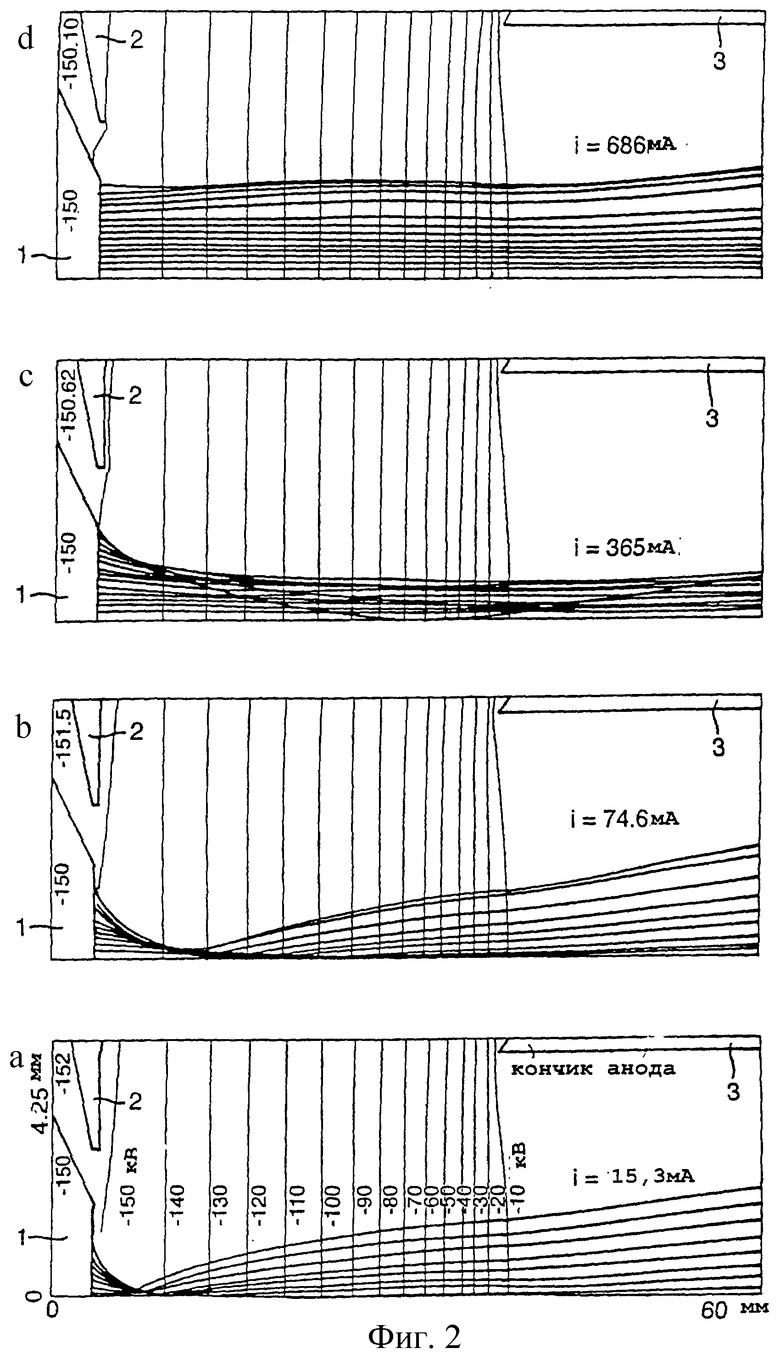

фиг. 2а-2d - влияние изменения смещающего напряжения сетки на профиль пучка и на ток пучка для триодной пушки, показанной на фиг.1;

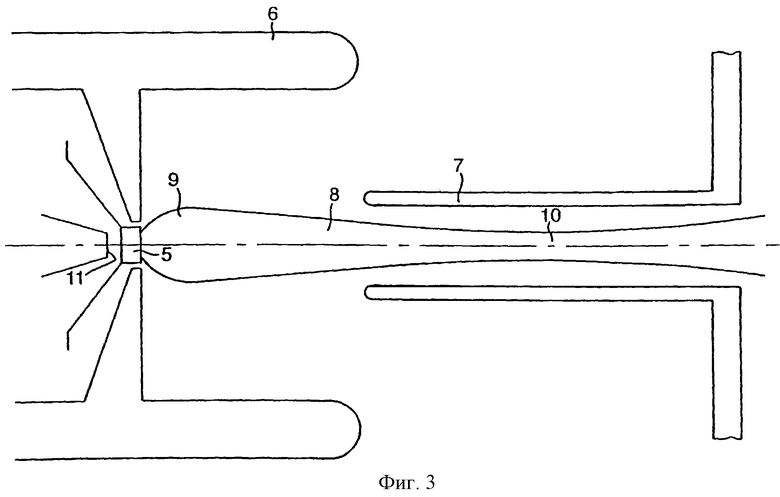

фиг. 3 - схематическое продольное сечение первого примера электронно-лучевой пушки согласно изобретению;

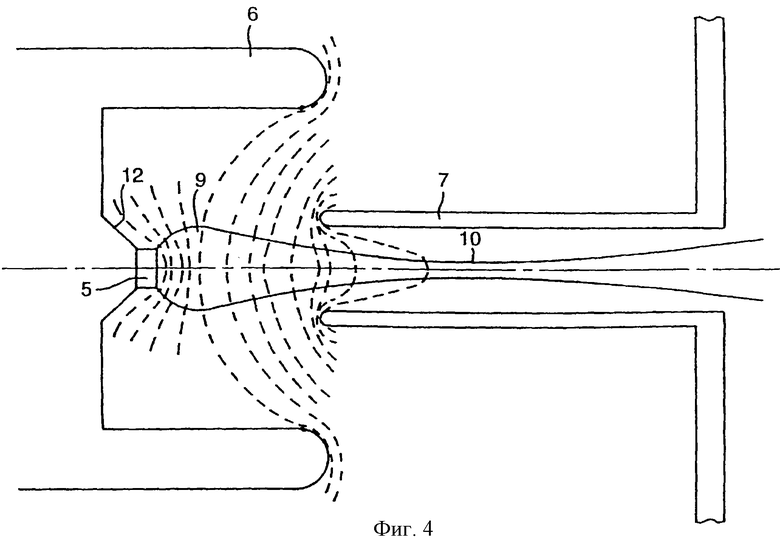

фиг. 4 - схематическое продольное сечение второго примера электронно-лучевой пушки согласно изобретению;

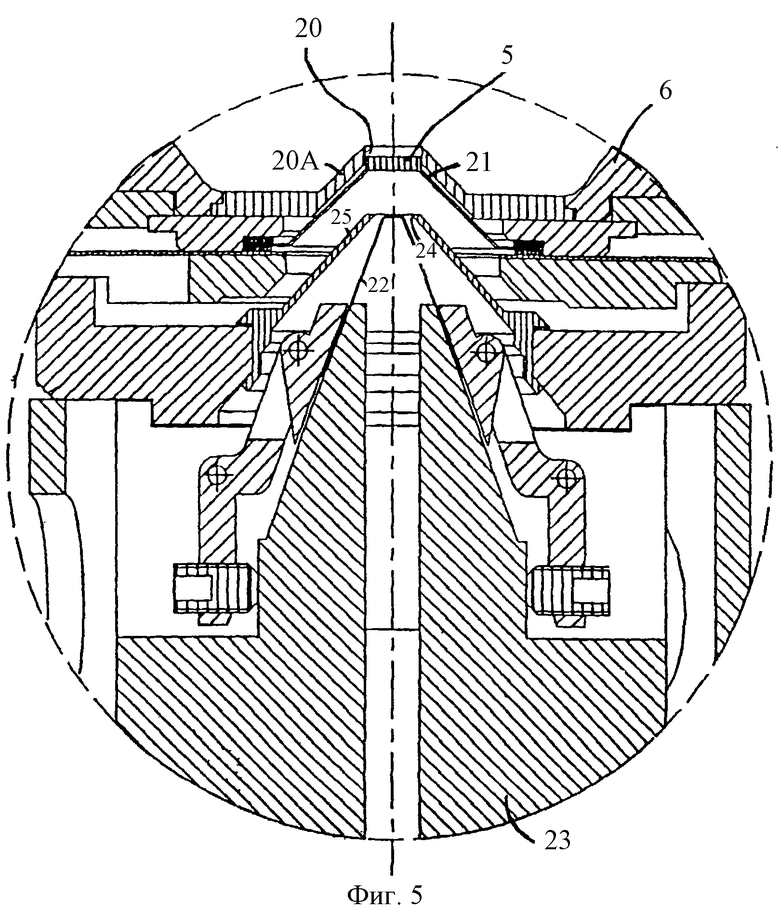

фиг. 5 - поперечное сечение части катодного узла пушки, показанной на фиг.4;

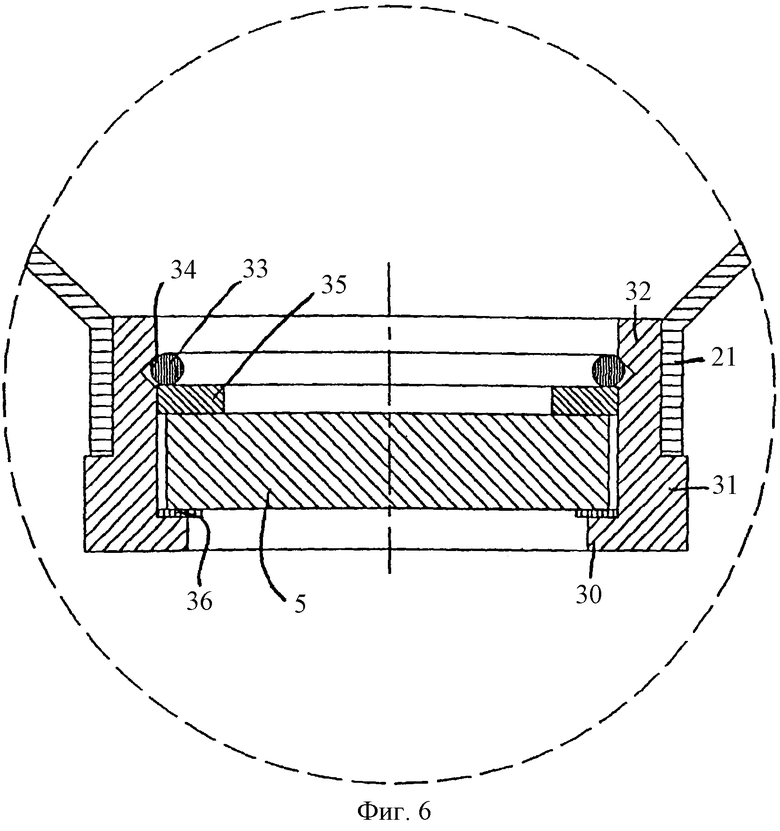

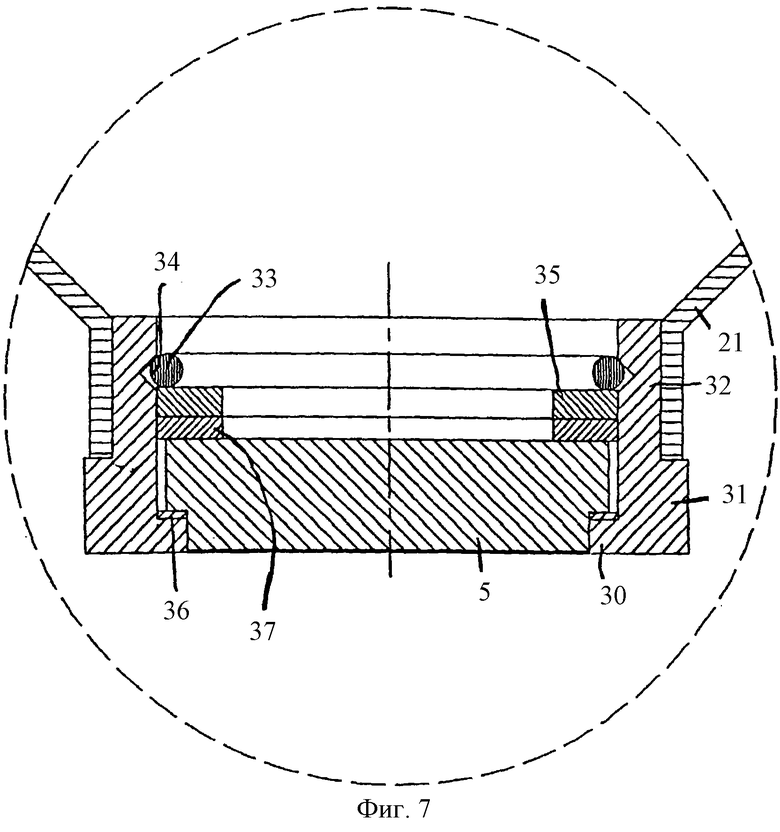

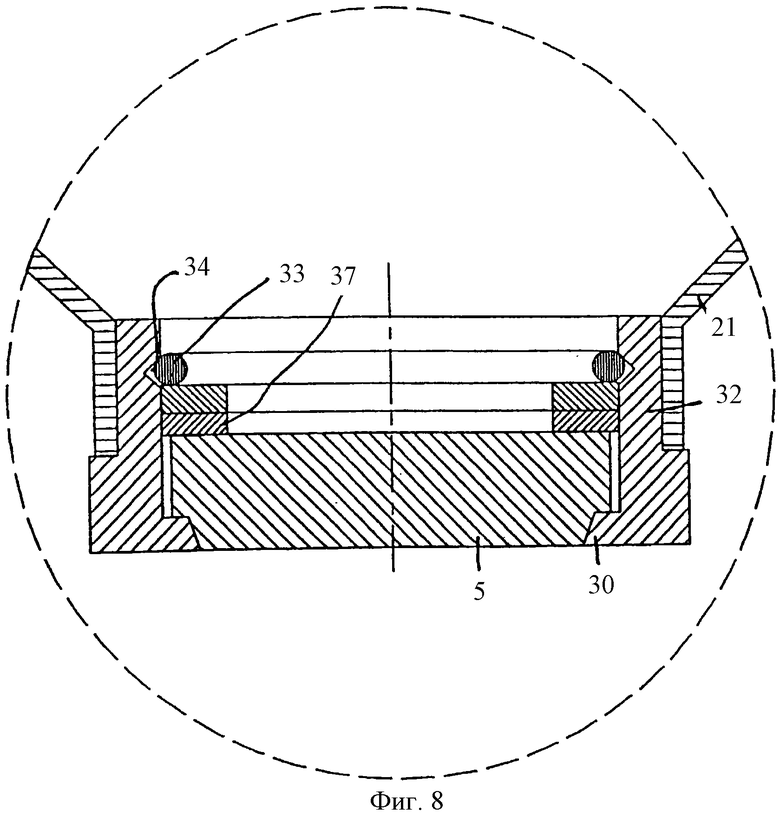

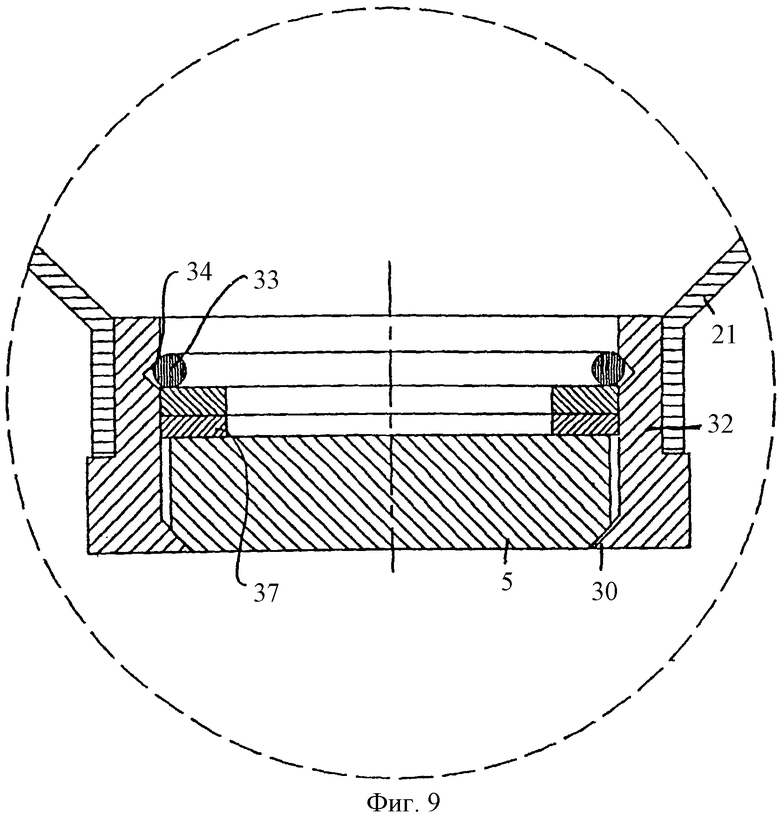

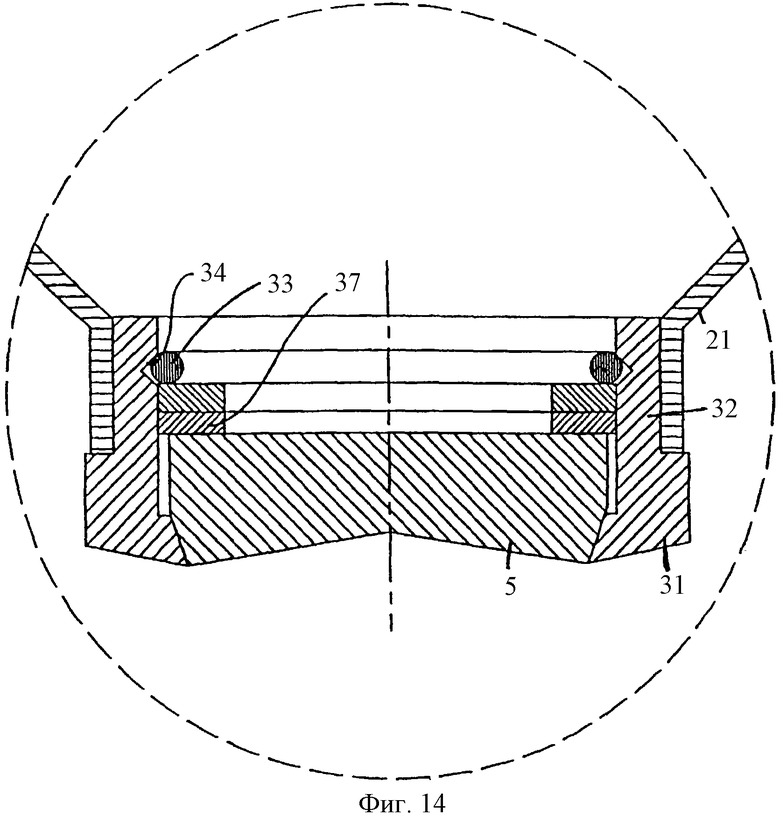

фиг.6-14 - поперечные сечения комплекта различных монтажных приспособлений для катодного узла;

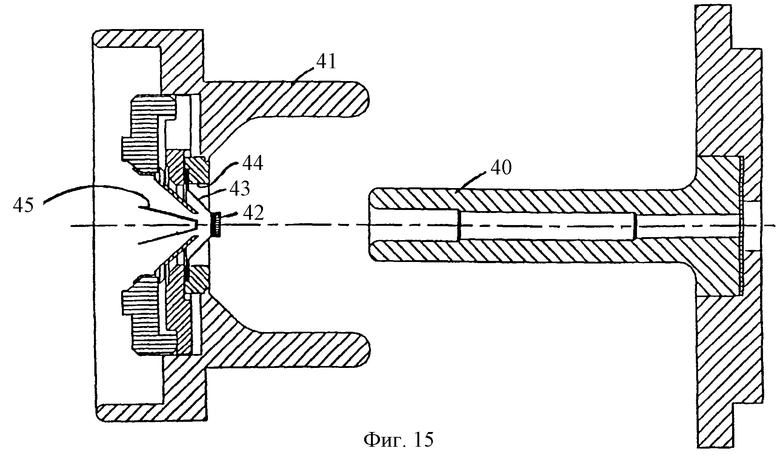

фиг. 15 - продольное сечение третьего примера электронно-лучевой пушки согласно изобретению;

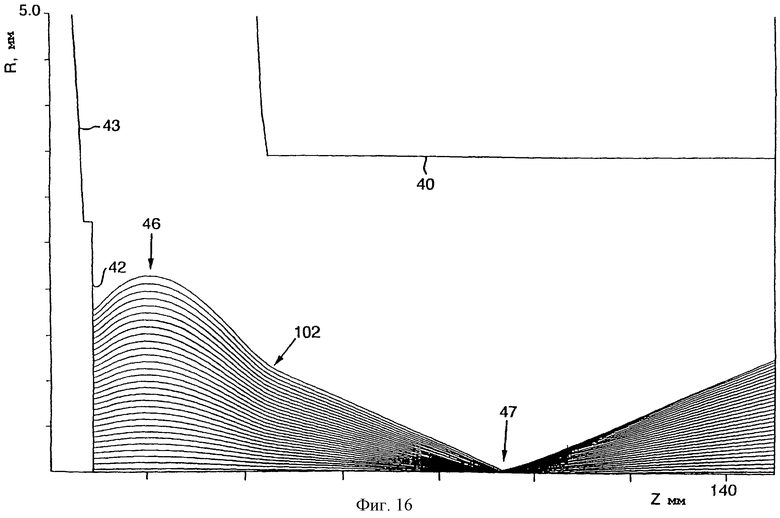

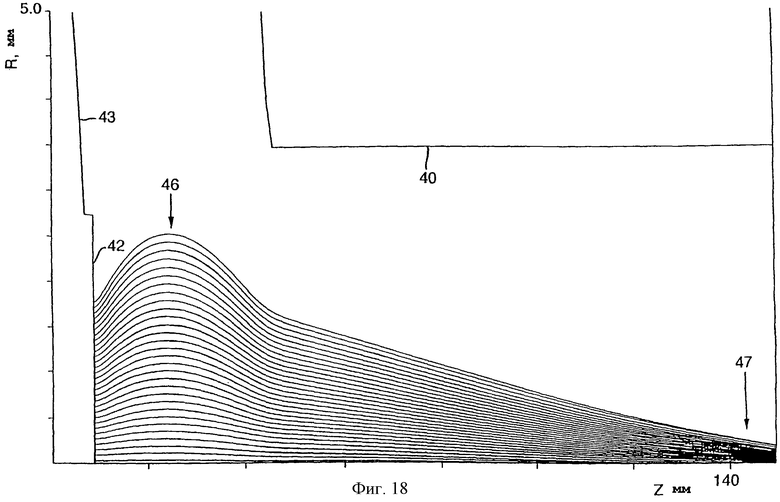

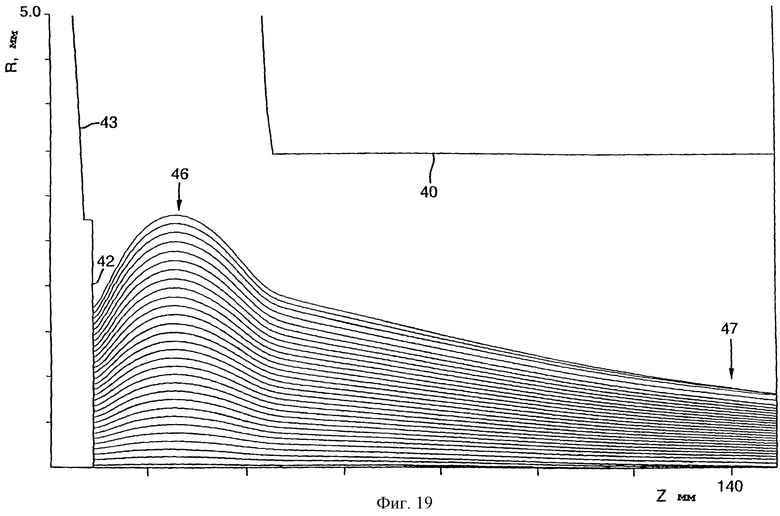

фиг. 16 - траектории электронов тока пучка 3 мА для электронно-лучевой пушки, показанной на фиг.15;

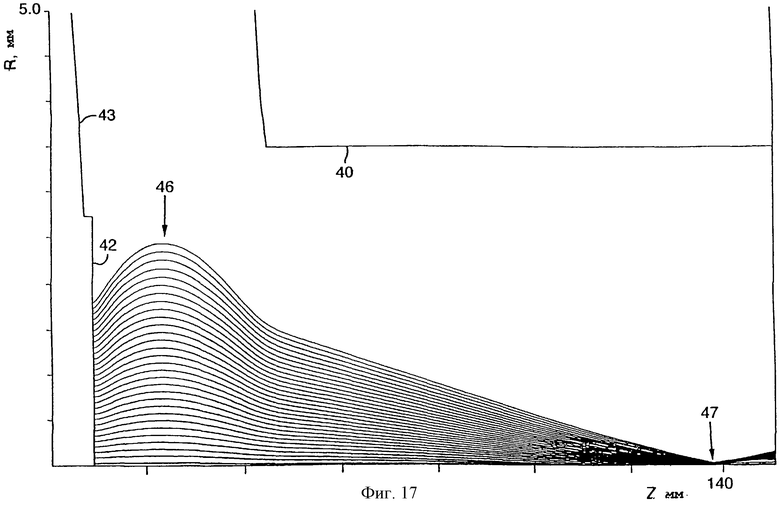

фиг. 17-19 - виды, аналогичные фиг.16, но относящиеся к токам пучка 166, 225 и 358 мА соответственно;

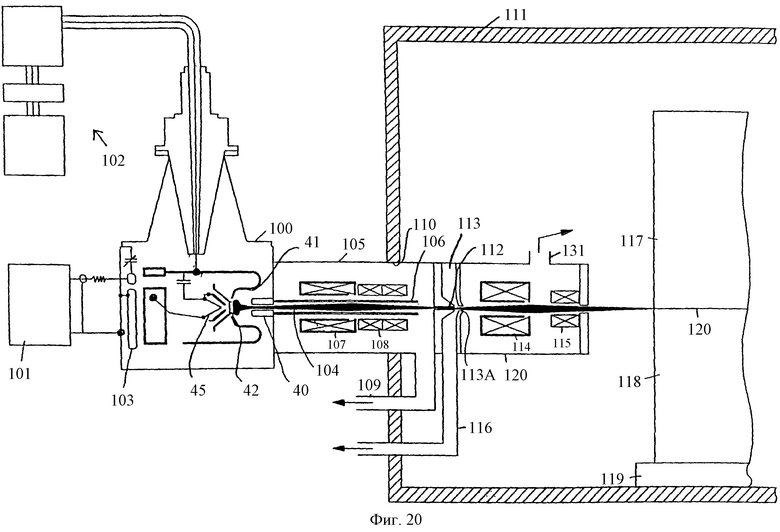

фиг. 20 - схематический вид в частичном разрезе сварочного аппарата, включающего пример электронно-лучевой пушки согласно изобретению;

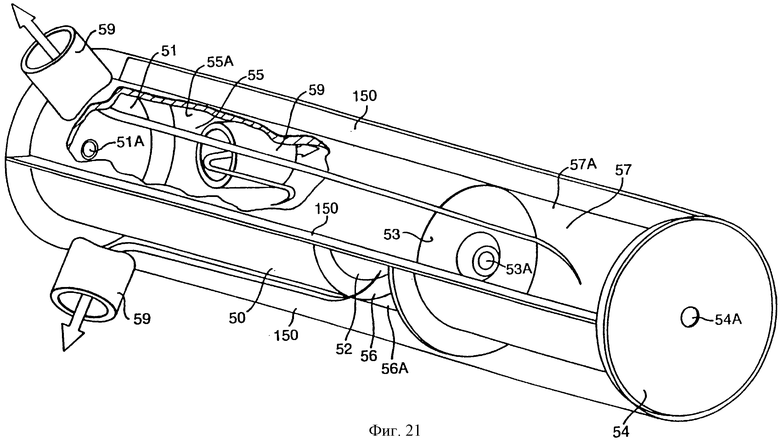

фиг.21 - пример нового устройства вакуумных камер;

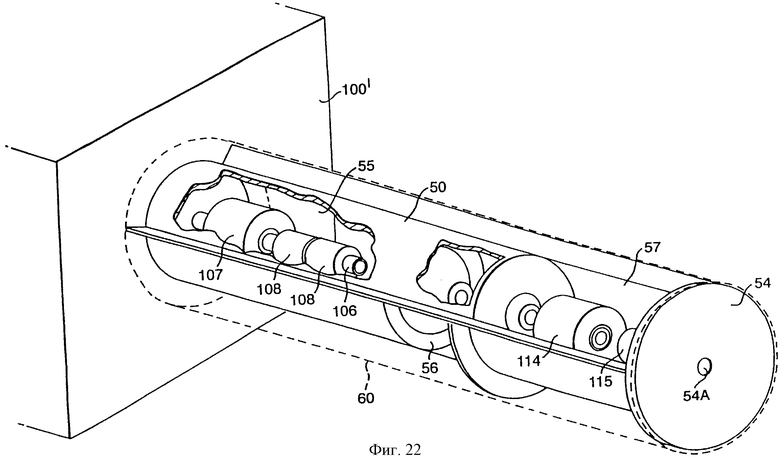

фиг. 22 - электронно-лучевая пушка по фиг.20, соединенная с устройством вакуумных камер, показанных на фиг.21;

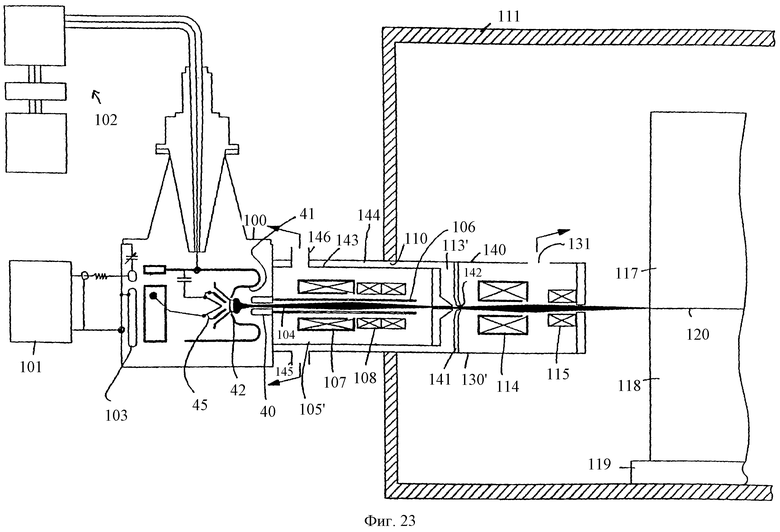

фиг. 23 - вид, аналогичный фиг.20, но показывающий другое устройство камер;

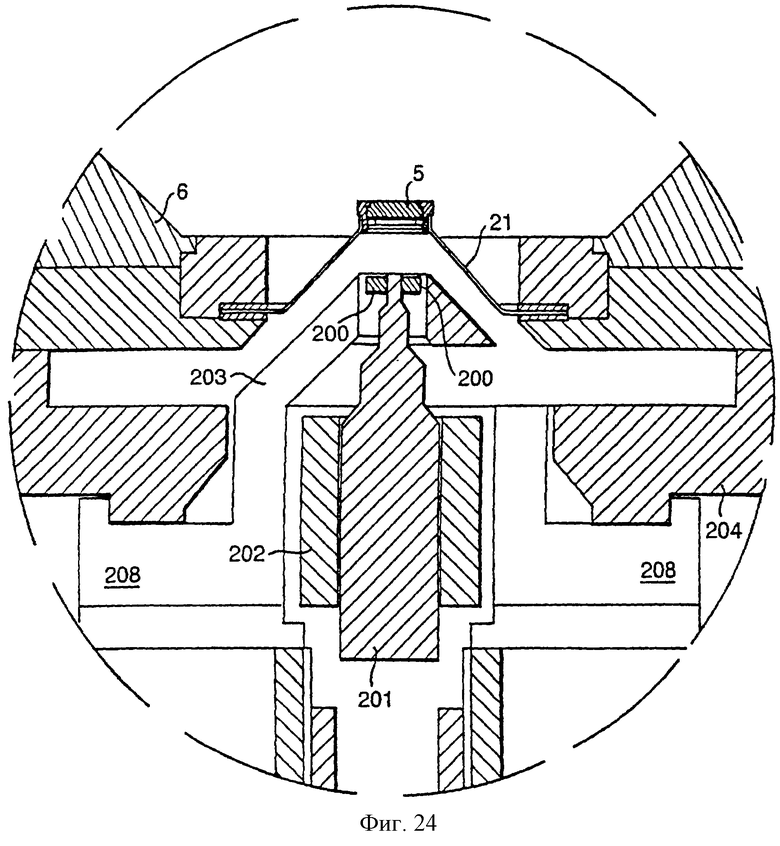

фиг. 24 - вид, аналогичный фиг.5, но показывающий альтернативное устройство для выработки первичных электронов;

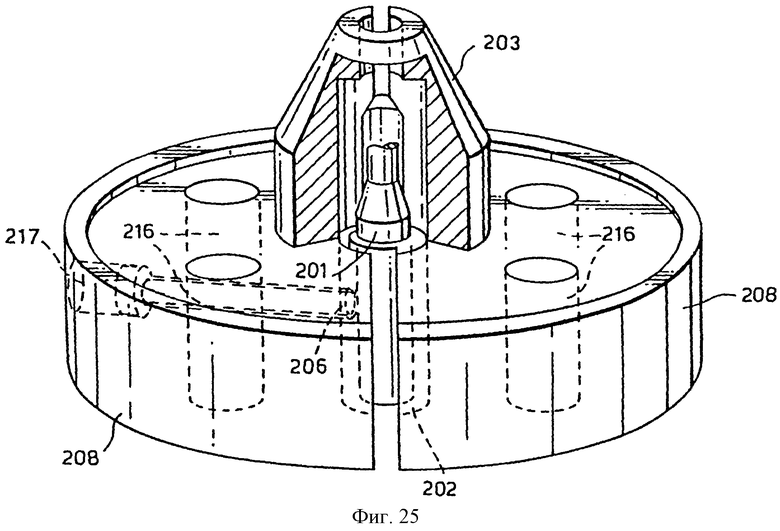

фиг. 25 - перспективный вид в разрезе устройства, показанного на фиг.24; и

фиг. 26 - схема соединений, показывающая электрическую цепь для использования с устройством, показанным на фиг.24 и 25.

Для того чтобы понять изобретение, часть известной триодной электронно-лучевой пушки показана в примере на фиг.1 с параметрами пучка 150 кВ • 15,3 мА, при этом смещающее напряжение сетки составляет 2 кВ. Пушка включает излучающую электроны нить накала 1, окруженную чашечкой сетки 2 и расположенную в одну линию с находящимся на некотором расстоянии анодом 3. Эквипотенциальные линии 100, показанные на фиг.1, аналогичны траекториям электронов 101. Как можно видеть, наружные траектории электронов имеют более короткое фокусное расстояние в сильном поле сетки, поскольку они находятся ближе к кромке отверстия в чашечке сетки, чем электроны, расположенные ближе к центру. Кроме того, более слабое поле сетки в сочетании с увеличенным пространственным зарядом пучка по мере возрастания тока пучка может дать в результате значительное размытие пучка и потерю первоначального фокуса. Кроме того, сужение первичного фокуса 4 имеет фактическое изображение положения, которое может передвигаться на значительное расстояние вверх и вниз по оси пучка в зависимости от уровня тока пучка, как можно видеть на фиг.2а-2d (на которых показаны токи пучка "i".

Изобретение относится к диодной пушке, в которой отсутствует поле сетки, обеспечивающее фокусирующее действие.

Следовательно, особенно при катоде маленького диаметра высокая плотность пространственного заряда пучка, особенно при высоких уровнях тока, может привести к размытию пучка и недостаточно определенного первичного фокуса. В одном конструктивном исполнении, показанном на фиг.3, катод 5 снабжен имеющим глубокий вырез экранным электродом катода 6, причем катод 5 расположен на одной линии с цилиндрическим анодом 7, имеющим относительно большую длину. Конец анода 7, обращенный к катоду 5, расположен вблизи плоскости, определенной концом экранного электрода 6, или может быть размещен внутри объема экранного электрода покрытием 6. Это создает сильное фокусирующее действие, которое хорошо работает при низком, среднем и высоком уровнях мощности. Форма пучка обозначена ссылочной позицией 8, и можно видеть, что первичные электроны размываются в сторону для того, чтобы образовать расширение 9, и затем они фокусируются по направлению к сужению 10 внутри анода 7. Эффект расширения 9 заключается в создании искусственного большого источника пучка, который может впоследствии быть сфокусирован под относительно высоким углом конвергенции под действием поля основного катода/электрода в межэлектродном зазоре. В этом случае катод 5 нагревается нитью накала 11 обычным способом для того, чтобы вызвать эмиссию электронов.

Эффект установки катода 5 внутри имеющей глубокий вырез чашечки экрана катода 6 заключается в том, что ускорение электронов, первоначально относительно низкое, дает возможность размытому пространственному заряду произвести сильное направленное наружу вращательное движение.

Второй способ достижения искусственного увеличенного источника электронов без необходимости высокой плотности тока на катоде показан на фиг.4 и включает создание электростатического поля непосредственно перед катодом, что вызывает дивергенцию электронного пучка. В этом случае катод 5 смонтирован на верху конической опоры 21, образующей часть основания экрана катода 6, и выступает внутрь объема экрана 6.

Как было упомянуто ранее, одной из проблем известных диодных пушек является эмиссия нежелательных электронов со сторон или кромок катода. На фиг.5 показано устройство, которое сводит к минимуму или ликвидирует эту проблему. Катод 5 смонтирован в конусе катода 21 внутри отверстия 20 конического выступа 20а основания экрана катода 6. Под катодом расположена нить накала 22, опирающаяся на держатель нити 23. Нить накала 22 облучает катод 5 через отверстие 24 в конусообразном протекторе 25.

Благодаря такому выполнению первичные электроды выделяются в пространстве между первичной нитью накала 22 и конусом катода 21. В этом конкретном примере кромочная эмиссия твердого огнеупорного катода 5 сведена к минимуму путем окружения катода конусом, смонтированным на экране главного катода. Расстояние радиального конуса от катода составляет предпочтительно от 0,05 мм до 0,1 мм, измеренное при температуре окружающей среды для диаметра катода в виде кнопки 4,5 мм. Это уменьшает кромочную эмиссию, но не исключает ее. Путем установки катода с уступом 0,3 мм позади конуса 21 достигаются дополнительные улучшения пучка, но некоторая кромочная эмиссия и сферическая аберрация, вызванные геометрическим разрывом между катодом и экранным электродом катода, все еще имеют место. Как бы то ни было, эта конструкция пушки успешно производила пучки мощностью вплоть до 100 кВт при 150 кВ и высококачественные швы, когда пучки направлялись в относительно высоковакуумную (5•10-3 гПа) окружающую среду.

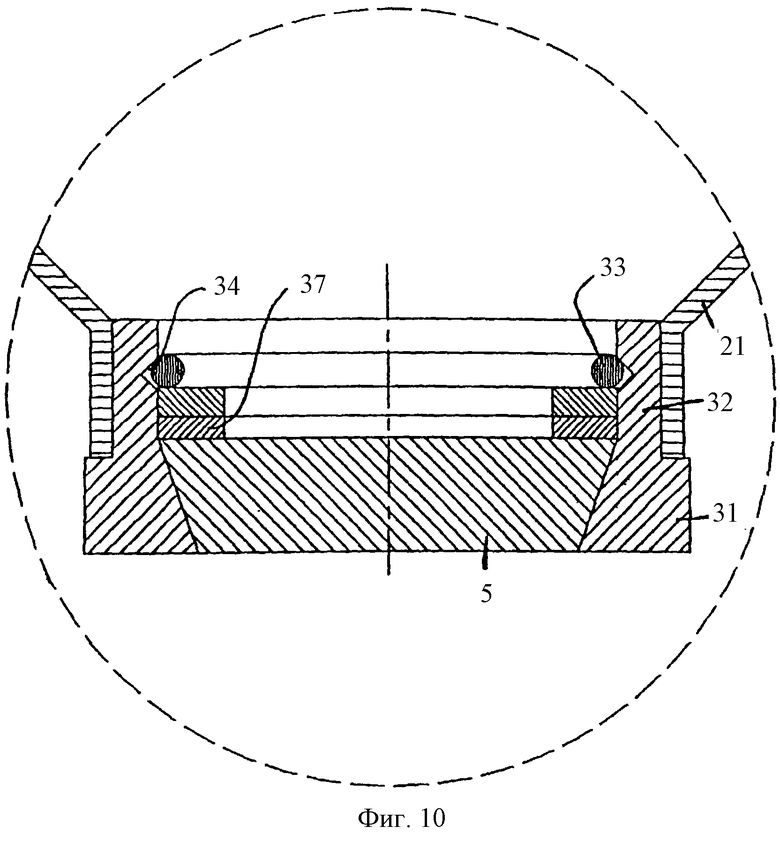

Альтернативное устройство держателя для катода 5 показано на фиг.6. В этом случае катод 5 удерживается на обращенном радиально внутрь выступе 30 держателя катода 31, имеющего участок втулки 32, удерживаемый, например, посредством сварки, в цилиндрической части конуса катода 21. Катод 5 удерживается в его положении посредством пружинного кольца 33, расположенного и удерживаемого в канавке 34 участка втулки 32 и воздействующего на кольцевую прокладку 35. Для диаметра эмиссии приблизительно 4 мм толщина выступа 30 обычно составляет 0,1 мм - 0,3 мм. Эффективный разрыв может быть уменьшен путем помещения тонкой жаропрочной металлической шайбы 36 перед катодом 5, но в обоих случаях термическая деформация приводит к тому, что шайба или выступ выгибаются наружу, что вновь вызывает некоторую эмиссию нежелательных электронов позади шайбы или выступа.

Предпочтительное решение показано на фиг.7. Как можно видеть, материал катода с низкой работой выхода подвергнут механической обработке до достижения формы "шляпы", которая вставляется по скользящей посадке в центральное отверстие катодного держателя 31, определенное выступом 30.

Механическая обработка гексаборида лантана и других материалов может быть выполнена посредством лазерных технологий или искровой эрозии. Эта форма катода, при которой излучатель в виде кнопки 5 удерживается на месте посредством жаропрочного металлического зажима 33 в форме "С", смонтированного в канавке 34, производит очень небольшую нежелательную эмиссию, как доказано путем детального компьютерного анализа с использованием проекционно-разностного программного обеспечения и также путем обширных практических испытаний на уровнях мощности пучков вплоть до 100 кВт и рабочих напряжений вплоть до 200 кВ. Наружная поверхность катода в виде кнопки установлена идеально впритык с кромкой металлического держателя или с максимальным уступом 0,040 мм.

Шайбы 35, 36, 37 изготовлены из тантала, и должно быть принято во внимание, что нажимная шайба 35 выступает наружу выше кромки канавки 34, обычно на приблизительно 0,03 мм, чтобы дать возможность вольфрамовому проволочному пружинному кольцу 33 поддержать сжимающее усилие.

Катод 5 и держатель 31 могут иметь несколько различных форм, чтобы несколькими путями обеспечить скользящую посадку с целью свести к минимуму кромочную эмиссию, при этом предотвращаются поверхностные разрывы или ступени, как показано на фиг.8-10. Таким образом, на фиг.8 кромка выступа 30 и соответствующая поверхность катода 5 сведены на конус аналогичным образом. На фиг. 9 катод 5 имеет просто конический ведущий участок без выемки, как в предыдущих примерах. На фиг.10 катод 5 имеет форму усеченного конуса, которая соответствует аналогичной форме внутренней поверхности держателя 31.

Также была доказана возможность первоначально смонтировать катод 5 незначительно выступающим наружу, что дает возможность впоследствии тщательно отшлифовать поверхность так, чтобы не было никакого разрыва или ступени между излучателем и окружающей кромкой держателя.

Предпочтительно, площадь контакта между кромкой катода в виде кнопки 5 и жаропрочным металлическим держателем 31 должна быть сведена к минимуму, как показано, например, на фиг.7 и 9, чтобы уменьшить потери тепла.

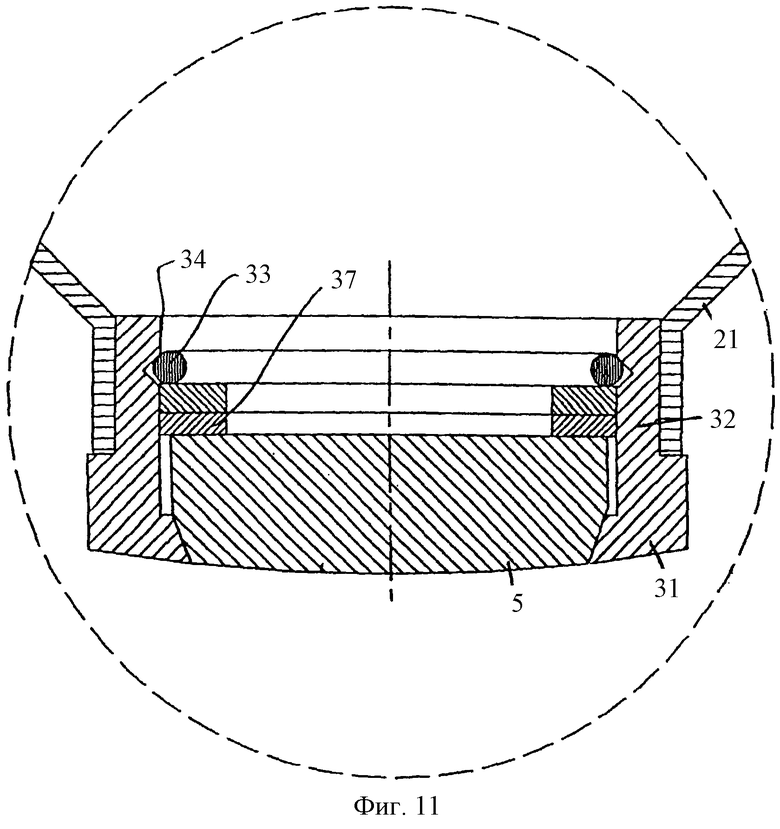

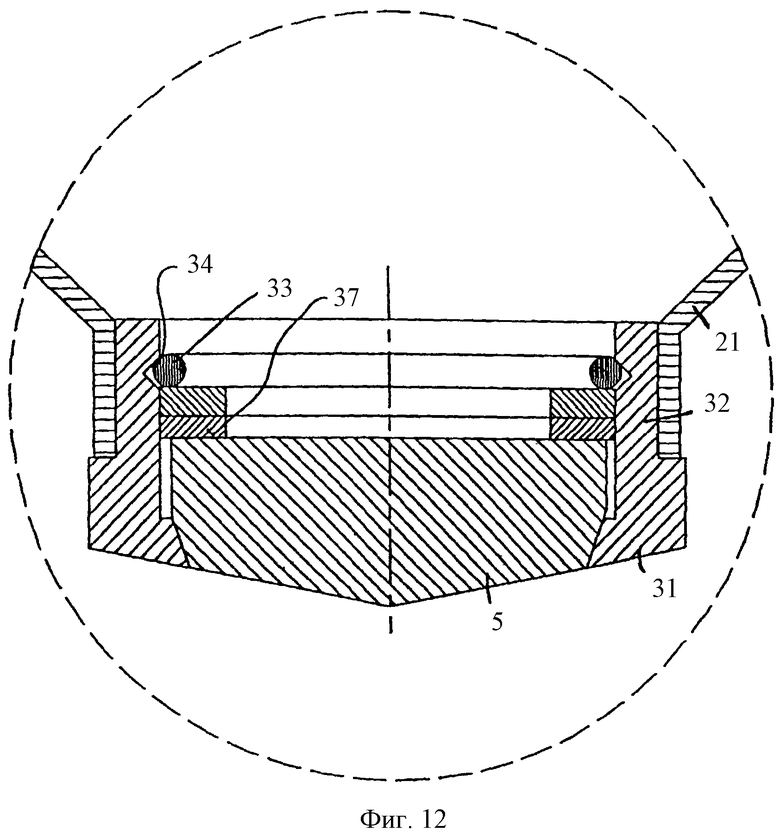

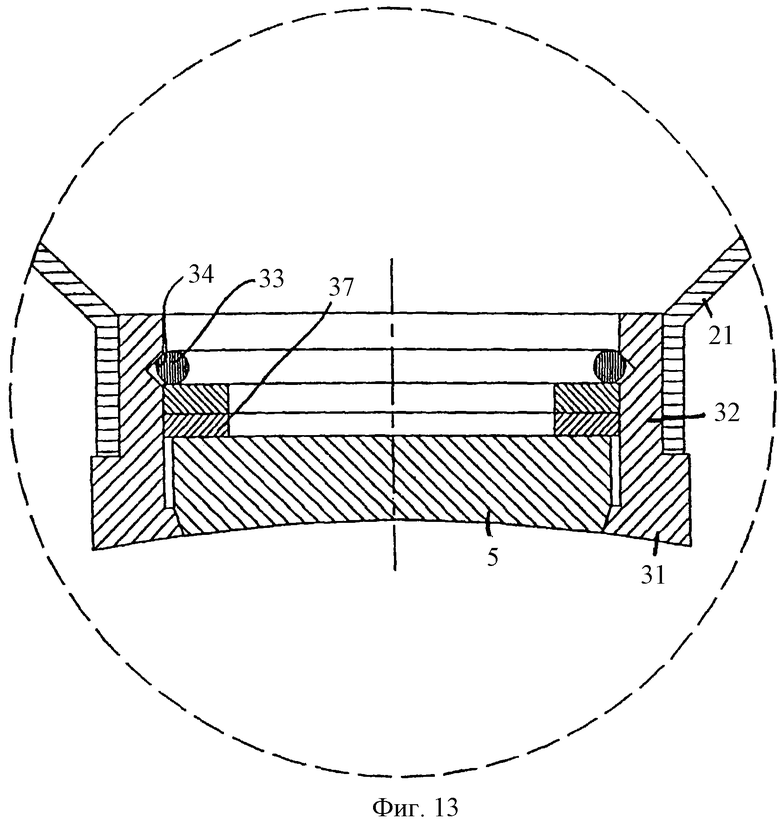

Конечно, также можно профилировать объединенную переднюю поверхность катода и держателя, чтобы достичь выпуклой, конической, вогнутой или входящей внутрь конической формы для достижения повышенных эффектов формования пучков, как показано на фиг.11-14 соответственно.

Использование катодов в виде кнопок и способа монтажа, чтобы предотвратить кромочную эмиссию при работе с диодной пушкой, в которой расширение первоначального пучка индуцируется с целью достичь последующего сильного электродного фокусирования, является, как доказано, очень успешным для работы при высоком вакууме, пониженном давлении и не в вакууме. В двух последних случаях перехват сопла и нагрев были понижены до незначительных уровней в широком диапазоне рабочих уровней мощности и напряжения. Кроме того, даже когда ток пучка регулируется от нуля до полной мощности, относительно небольшое изменение в первичном положении фокуса является таким, что необходимо небольшое регулирование или не требуется никакого регулирования для тока первой фокусной линзы, который используется, чтобы сфокусировать пучок через узлы сопел. Это делает работу оборудования очень простой по сравнению с предыдущими диодными пушками и особенно с триодными пушками, где эффекты сферической аберрации и резкое перемещение первичной точки фокусирования электронного пучка являются присущими им характеристиками.

Предпочтительная форма выполнения электродов показана на фиг.15. Она состоит из длинного узкого анода 40 (имеющего длину в диапазоне 70-90 мм) с имеющими несколько диаметров сужениями и экрана катода 41 с глубокой выемкой (имеющей глубину в диапазоне 30-40 мм). Катодный излучатель 42 смонтирован на полой конической опоре 43 и находится в углублении 44 экрана катода. Как показано более подробно на фиг.15, нить накала 45 расположена позади катода 42. Эта особенная форма электрода производит электронный пучок, как показано в проекционно-разностном компьютерном анализе, изображенном на фиг.16-19 для уровней тока пучка 3 мА, 166 мА, 225 мА и 358 мА соответственно, для ускоряющего напряжения 175 кВ. При низком токе (3 мА), фиг.16, в отсутствии заметного пространственного заряда небольшое, но отчетливое расширение потока 46 создается в пучке 102 посредством эффекта дивергенции линзы, создаваемого выступающим наружу катодом 42, смонтированным в углублении 44 в центре экрана катода 41. Первичная точка фокусирования электронного пучка 47 очень хорошо определена, и траектории электронов фокусируются почти в точке, в которой они появляются, почти радиально. По мере повышения тока пучка (166 мА, фиг.17; 225 мА, фиг.18; 358 мА, фиг.19), расширение пучка прогрессивно возрастает, обеспечивая, по-видимому, больший и больший источник, из которого пучок может быть вновь сфокусирован. Некоторое размытие и осевое перемещение пучка подкрепляются, но даже при 358 мА отчетливое сужение 47 (фиг.19) пучка поддерживается, обеспечивая последующую дивергенцию пучка на расстоянии от анода, причем он может быть легко сфокусирован до очень маленького диаметра пучка для прохода через сопла с небольшими диаметрами.

Пример сварочного оборудования, включающего устройство, показанное на фиг. 15, изображен на фиг.20. Электронно-лучевая пушка по фиг.15 расположена в вакуумной камере 100. Источник постоянного тока (DC) 102 соединен с экраном катода 41 и катодом 42, в то время как источник высокой частоты (RF) 101 соединен через индуктор 103 и нить накала 45. Нить накала 45 нагревается и излучает электроны, которые ускоряются по направлению к катоду 42, вырабатывающему электронный пучок 104, проходящий из вакуумной камеры 100 после прохода через анод 40 в камеру 105, в которой поддерживается более высокое давление, чем внутри камеры 100. Электронный пучок 104 заключен внутри направляющей трубки 106, проходящей через камеру 105, причем направляющая трубка 106 окружена фокусирующей катушкой 107 и двойным комплектом выравнивающих катушек 108. Давление внутри камеры 105 регулируется насосом (не показан), соединенным с камерой через трубу 109. Камера 105 проходит через отверстие 110 в стенке сварочной камеры 111. Конец камеры 105, удаленный от анода 40, выполнен в виде сопла 112, через которое электронный пучок 104 фокусируется так, чтобы войти в дополнительную камеру 113, в которой поддерживается более высокое давление, чем давление внутри камеры 105 и выходит через трубу 116, соединенную с дополнительным насосом (не показан). Камера 113 включает сопло 113А, расположенное в одну линию с соплом 112, сообщающееся с дополнительной камерой 130, которая включает дополнительную фокусирующую катушку 114 и катушки отклонения пучка 115. Отвод из камеры 130 осуществляется в камеру 111 через отверстие 131. Пара обрабатываемых, подлежащих сварке деталей, например стальные трубы 117, 118, смонтирована на опоре 119 внутри камеры 111, и поверхность разъема 120 расположена в одну линию с пучком 104, который фокусируется на поверхности разъема. В этом случае опора 119 поворачивается вокруг ее оси так, чтобы поверхность разъема 120 могла пересечь электронный пучок 104. В других устройствах (не показаны) опора 119 может удерживаться в стационарном положении, а поворачиваются камера и пушка.

Один из недостатков устройства, показанного на фиг.20, заключается в том, что отдельные соединения должны быть выполнены от каждого насоса к соответствующим камерам 105, 113, для чего необходимо, чтобы соответствующие трубы проходили через стенку камеры 111.

На фиг.21 новый тип устройства камеры показан в частичном разрезе. Предусмотрена цилиндрическая труба 50, вдоль которой расположены четыре стенки 51-54, ограничивающие соответствующие камеры 55-57. Каждая стенка 51-54 включает установленные по центру сопла 51А-54А (сопло 52А не видно на фиг. 21). Сопла расположены в одну линию, так что электронный пучок может проходить через них. Набор трех удлиненных сепараторов 150 смонтирован на наружной стороне трубы 50 и, когда узел, показанный на фиг.21, расположен внутри цилиндрической наружной трубы, входящей в зацепление с сепараторами 150, каждой парой сепараторов 150 и наружной трубой, образуются воздушные проходы.

Каждая камера 55-57 сообщается с соответствующим воздушным проходом через вырезанный участок 55А-57А трубы 50. Каждый из воздушных проходов сообщается с соответствующими вакуумными насосами через трубопроводы 59.

В этом устройстве трубопроводы 59 можно расположить на одном конце узла, причем каждый насос соединен с соответствующим трубопроводом 59 и соответствующей камерой 55-57.

На фиг. 22 изображен сварочный аппарат по фиг.20, используемый с устройством камер по типу, показанному на фиг.21. Генератор электронного пучка показан схематически как 100' и может иметь конструкцию, сходную с генератором 100, показанным на фиг.20. Как и раньше, электронный пучок заключен внутри направляющей трубки 106, около которой расположена фокусирующая катушка 107 и выравнивающие катушки 108, все внутри камеры 55. Дополнительные фокусирующая катушка 114 и выравнивающие катушки 115 предусмотрены в камере 57. Наружный рукав 60, внутри которого смонтировано устройство камер, показан штрих-пунктирными линиями на фиг.22.

На фиг. 23 показан дополнительный пример сварочного аппарата со вторым примером выполнения камер. Компоненты на фиг.23, которые соответствуют аналогичным компонентам на фиг.20, имеют те же ссылочные позиции. В этом случае узел камеры содержит наружный рукав 140, который проходит через отверстие 110 в камере 111. Ведущий конец рукава 140 определяет камеру 130', внутри которой расположены фокусирующая катушка 114 и выравнивающие катушки 115. Стенка 141 проходит через все поперечное сечение рукава 140 и снабжена центральным соплом 142, через которое проходит электронный пучок 104.

Внутренний цилиндрический рукав 143 поддерживается внутри заднего участка рукава 140, чтобы определить камеру 105'. Пространство 144 между внутренним и наружным рукавами 143, 140 определяет камеру 113', которая вакуумируется посредством насоса (не показан) через проход 145. Камера 105' связана с насосом (не показан) через проход 146 в рукаве 140.

В особенности должно быть отмечено, что оба прохода 145, 146 расположены с наружной стороны камеры 111, облегчая соединение с насосами и исключая необходимость выполнения сложных дополнительных проходов через стенку камеры 111.

Во всех вышеописанных примерах нить накала (например, нить накала 45 на фиг. 23) используется для выработки первичных электродов, бомбардирующих катод, который в свою очередь вырабатывает вторичные электроны, образующие электронный пучок. Во многих применениях это является удовлетворительным, но для определенных применений, таких как электронно-лучевая сварка, где электронный пучок должен поддерживаться в течение значительного промежутка времени, срок службы нити накала является чрезмерно коротким. Поэтому в предпочтительном выполнении нить накала заменена на индуктивно нагреваемый первичный излучатель. Это изображено на фиг.24-26. Как и прежде, первичный катод 5 смонтирован на конической опоре 21 (как в примере по фиг.5). На некотором расстоянии позади катода 5 расположен диск первичного излучателя 200, который может быть изготовлен из любой подходящей теплопроводной керамики, например гексаборида лантана, или огнеупорного металла, например вольфрама или тантала. Этот диск 200 опирается на штифт 201, который в свою очередь удерживается в своем положении посредством держателя штифта 202, ввинченного на участке 206 в основание разъемно-соединительного контура 208 посредством винта 217. Винт без головки (не показан) предусмотрен внутри винта 217, который замыкает штифт 201 в медной детали 202.

Первичный излучатель 200 может быть смонтирован на штифте 201 любым подходящим способом, но так как коническая опора 21 может фокусировать обратно излучаемые электроны из катода 5 на излучатель 200, предпочтительно закрепить излучатель 200 посредством центральной заклепки, которая будет принимать сфокусированный пучок и таким образом предотвращать повреждение первичного излучателя.

Для того чтобы нагреть первичный излучатель 200, предусмотрен индуктивный соединительный контур 203, который окружает первичный излучатель и соединен в электрическую цепь, как показано на фиг.26. Индуктивный соединительный контур 203 опирается на керамический изолятор 204.

Индуктивный соединительный контур 203 соединен с основанием разъемно-соединительного контура 208. Целесообразно, чтобы индуктивный соединительный контур 203 и основание разъемно-соединительного контура 208 были подвергнуты механической обработке как один металлический блок, например медный.

Как показано на фиг.26, цепь для энергоснабжения узла, показанного на фиг. 24 и 25, является обычно такой, как описана в ЕР-А-0627121, и включает согласующую цепь 210, соединенную с высокочастотным (RF) усилителем(не показан) и включающую индуктор 211 и регулируемый конденсатор 212, соединенный с первичной обмоткой (антенной) 213. Антенна 213 индуцирует напряжение во вторичной обмотке 214, соединенной с резонансным конденсатором 215 и, через основание разъемно-соединительного контура 208, с индуктивным соединительным контуром 203. Вторичная обмотка 214 также соединена с первичным излучателем 200 и с главным катодом 5. Напряжение, создаваемое посредством индуктора 214 и конденсатора 215, используется для ускорения электронов от первичного излучателя 200 к катоду 5, когда катод является положительным по отношению к первичному излучателю.

На фиг. 25 изображен ряд резьбовых отверстий 216 для размещения компонентов цепи, показанной на фиг.26, таких как вторичная обмотка 214 и резонансный конденсатор 215.

Было обнаружено, что использование индуктивно нагреваемого первичного излучателя приводит в результате к значительному увеличению срока службы (по сравнению с традиционной нитью накала), что делает это устройство особенно подходящим для электронно-лучевой сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ ИСТОЧНИК И СПОСОБ ГЕНЕРИРОВАНИЯ ЛУЧЕЙ ЗАРЯЖЕННЫХ ЧАСТИЦ | 2013 |

|

RU2621323C2 |

| УСКОРИТЕЛЬ ЗАРЯЖЕННЫХ ЧАСТИЦ | 1986 |

|

SU1400467A1 |

| МОДИФИКАЦИЯ ПОВЕРХНОСТИ | 2002 |

|

RU2268814C2 |

| УСКОРИТЕЛЬ ЗАРЯЖЕННЫХ ЧАСТИЦ | 1982 |

|

SU1047368A1 |

| Детектор заряженных частиц | 1982 |

|

SU1050382A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЗАРЯЖЕННЫХ ЧАСТИЦ | 2022 |

|

RU2789276C1 |

| РЕКУПЕРАТОР ЭНЕРГИИ ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 2015 |

|

RU2625325C2 |

| ПЛАЗМЕННЫЙ ЭМИТТЕР ЗАРЯЖЕННЫХ ЧАСТИЦ | 2009 |

|

RU2408948C1 |

| УСКОРИТЕЛЬ ДЛЯ ЗАРЯЖЕННЫХ ЧАСТИЦ | 2011 |

|

RU2603352C2 |

| КАТОДНОЕ УСТРОЙСТВО, ЭЛЕКТРОННАЯ ПУШКА И УСТАНОВКА ЛИТОГРАФИИ, СОДЕРЖАЩАЯ ТАКУЮ ЭЛЕКТРОННУЮ ПУШКУ | 2014 |

|

RU2689391C2 |

Устройство для излучения заряженных частиц содержит излучатель (5) заряженных частиц одной полярности. Техническим результатом является создание электронной пушки с высоким углом конвергенции, что приводит к противостоянию размытия пространственного заряда при высоких уровнях тока. Трубчатый экранный электрод (6) окружает по периферии излучатель и удерживается при работе с той же полярностью, что и заряженные частицы. Трубчатый ускоряющий электрод (7) расположен преимущественно соосно с трубчатым экранным электродом (6) и удерживается при работе с полярностью, противоположной полярности трубчатого экранного электрода. Устройство является таким, что заряженные частицы из излучателя (5) вначале размываются в боковом направлении наружу и затем фокусируются в пучок (8), который проходит через трубчатый ускоряющий электрод (7). 5 с. и 30 з.п. ф-лы, 26 ил.

| ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРОЧНАЯ ПУШКА | 1990 |

|

SU1799190A1 |

| ВЗРЫВОЭМИССИОННЫЙ ИСТОЧНИК ИОНОВ | 1986 |

|

SU1382297A1 |

| ЭЛЕКТРОННАЯ ПУШКА | 1974 |

|

SU490383A1 |

| DE 3227974 A, 09.02.1984 | |||

| GB 1549127 A, 01.08.1979 | |||

| US 5623183 A, 22.04.1997 | |||

| US 5661369 A, 26.08.1997 | |||

| US 3612942 A, 12.10.1971 | |||

| Способ изготовления аппарата с полыми полупроницаемыми волокнами | 1974 |

|

SU523699A1 |

| 0 |

|

SU295616A1 | |

Авторы

Даты

2003-03-20—Публикация

1998-09-24—Подача