Изобретение относится к дробильно-обогатительному оборудованию, применяемому в промышленности строительных материалов, в горном деле, химической и других отраслях промышленности.

Известна дисковая мельница, содержащая соосно расположенные диски с коническими роликами, один диск выполнен охватывающим другой, а конические ролики закреплены на перефирии каждого диска параллельно оси их вращения, загрузочный и разгрузочный патрубки /А. С. 878332 СССР, МКИ В 02 С 7/02. Дисковая мельница/ Е. Я.Федоров, А.С.Ленович и А.В.Кулик - 2881364/ 29-33; Заяв. 12.02.80; Опубл. 07.11.81. Бюл. 41/. Недостатком известного устройства является повышенная энергоемкость процесса измельчения, связанная как с самим процессом измельчения, так и с необходимостью за счет сил трения транспортировать измельчаемый материал в камеру дробления.

Наиболее близким к предлагаемому техническому решению, взятым за прототип, является перемешивающее устройство, выполненное в виде наружного диска с внутренними зубьями, и взаимодействующее с ним внутреннее зубчатое колесо, установленное эксцентрично, между которыми измельчается и перемешивается материал /З. Штербачек, П. Тауск. Перемешивание в химической промышленности. - Л.: Гос. научно-технич. из-во химической литературы, 1963. - стр. 349, рис. 196/.

Однако измельчение является очень энергоемким процессом, что приводит к повышенному износу зубьев внутреннего и зубчатого колеса перемешивающего устройства.

Изобретение направлено на снижение энергоемкости процесса измельчения. Достигается это за счет того, что в дисковой мельнице, содержащей цилиндрический корпус, диск, установленный эксцентрично относительно корпуса, загрузочный и разгрузочный патрубки, внутри корпуса по окружности расположены ролики, диск выполнен из двух частей, посаженных на одну ось с возможностью поворота одной из них относительно другой и взаимодействия с роликами, при этом в обеих частях диска выполнены отверстия с жестко закрепленным в них нагрузочным устройством, которое закреплено одним концом к одной части диска, другим - к другой части.

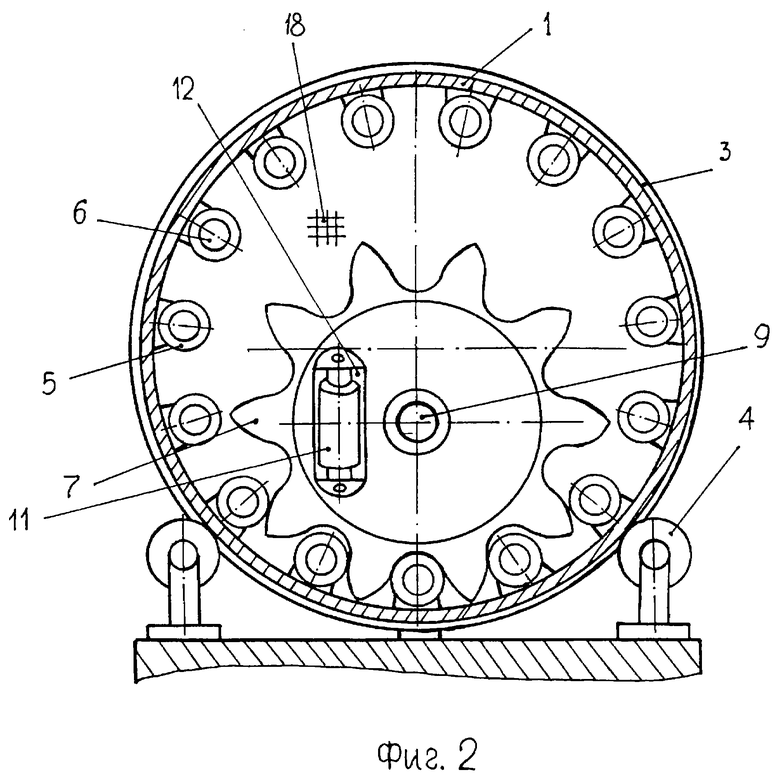

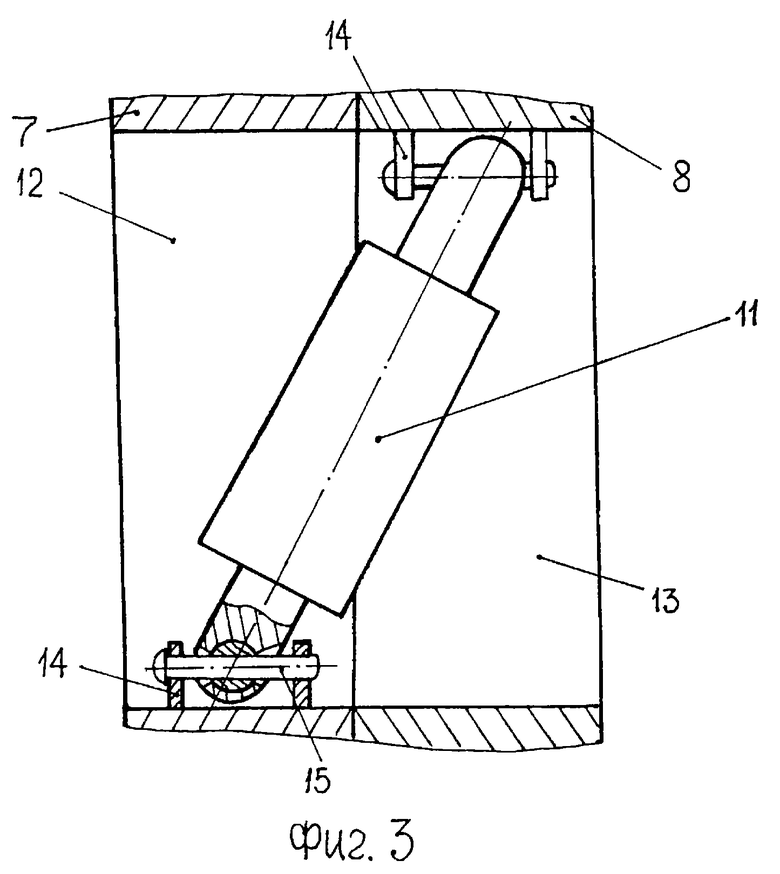

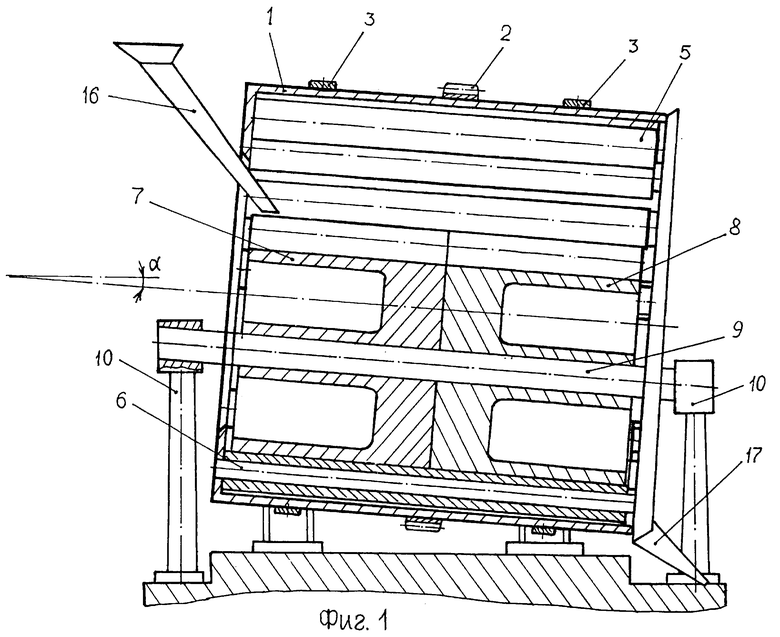

На фиг. 1 изображена дисковая мельница, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - схема установки нагружателя.

Дисковая мельница включает цилиндрический корпус 1 с приводным зубчатым венцом 2, опирающиеся через бандажи 3 на роликоопоры 4. Внутри корпуса 1 по окружности расположены ролики 5, закрепленные на валиках 6. Внутри корпуса 1 размещен диск, выполненный из двух частей 7 и 8, которые свободно посажены на ось 9, размещенную эксцентрично корпусу 1, которая крепится на опорных устройствах 10. Части диска 7 и 8 взаимодействуют с роликами 5. Между собой части 7 и 8 диска соединены с помощью нагрузочного устройства 11, размещенного в отверстиях 12 и 13 при помощи кронштейнов 14 и пальцев 15. Мельница имеет загрузочный 16 и разгрузочный 17 патрубки. Перед разгрузочным 17 патрубком расположена решетка 18.

Дисковая мельница работает следующим образом.

Предварительно перед началом работы мельницы с помощью нагрузочного устройства 11 между частями диска 7 и 8 создается напряжение за счет смещения их относительно друг друга в противоположные стороны. При этом части диска 7 и 8 прижимаются с определенным усилием к роликам 5. Получается предварительно напряженная замкнутая кинематическая цепь, включающая: часть диска 7 - ролик 5, взаимодействующий с частью диска 7 -корпус 1 мельницы - ролик 5, взаимодействующий с частью диска 8 - часть диска 8 - нагрузочное устройство 11 - часть диска 7. Полученная кинематическая цепь оказывается нагруженной требуемым напряжением. Мельница готова к работе.

Корпус 1 мельницы приводится во вращение электромеханическим приводом через зубчатый венец 2 на роликоопорах 4. Исходный материал загружается при помощи загрузочного патрубка 16, подается с верхней стороны корпуса 1 на часть диска 7, который с заданным усилием прижимается к роликам 5 и измельчается. Из-за сверхкритической скорости вращения после измельчения материал поднимается вверх, откуда под действием силы тяжести попадает на часть диска 8, где при необходимости продолжается измельчение. Дробимый материал при этом испытывает активное воздействие дробящих сил при минимальных энергетических затратах. Доизмельченный материал через решетку 18 попадает в разгрузочный 17 патрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА ТОНКОГО ПОМОЛА | 2003 |

|

RU2238801C1 |

| МЕЛЬНИЦА ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2003 |

|

RU2234373C1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ | 1999 |

|

RU2165354C1 |

| ДЕЗИНТЕГРАТОР | 2012 |

|

RU2508165C1 |

| КУЛАЧКОВАЯ МЕЛЬНИЦА | 2003 |

|

RU2242285C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206402C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СКИПА | 2002 |

|

RU2215683C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СКИПА | 1999 |

|

RU2181689C2 |

| УСТРОЙСТВО РАЗГРУЗКИ СКИПА | 2002 |

|

RU2209173C1 |

| ДРОБИЛКА | 2003 |

|

RU2245738C1 |

Изобретение относится к дробильно-обогатительному оборудованию, применяемому в промышленности строительных материалов, в горном деле, химической и других отраслях промышленности. Техническим результатом является снижение энергоемкости процесса измельчения. Для этого мельница содержит цилиндрический корпус, диск, установленный эксцентрично относительно корпуса, загрузочный и разгрузочный патрубки. Внутри корпуса по окружности расположены ролики, диск выполнен из двух частей, посаженных на одну ось с возможностью поворота одной из них относительно другой и взаимодействия с роликами. При этом в обеих частях диска выполнены отверстия с жестко закрепленным в них нагрузочным устройством, которое закреплено одним концом к одной части диска, другим - к другой части. 3 ил.

Дисковая мельница, содержащая цилиндрический корпус, диск, установленный эксцентрично относительно корпуса, загрузочный и разгрузочный патрубки, отличающаяся тем, что внутри корпуса по окружности расположены ролики, диск выполнен из двух частей, посаженных на одну ось с возможностью поворота одной из них относительно другой и взаимодействия с роликами, при этом в обеих частях диска выполнены отверстия с жестко закрепленным в них нагрузочным устройством, которое закреплено одним концом к одной части диска, другим к другой части.

| Штербачек З | |||

| и др | |||

| Перемешивание в химической промышленности | |||

| - Л.: Госхимиздат, 1963, с 349 | |||

| Дисковая мельница | 1980 |

|

SU878332A1 |

| Дисковый истиратель | 1982 |

|

SU1024100A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

| ДЕЗИНТЕГРАТОР | 1993 |

|

RU2087194C1 |

| GB 1501832 A, 22.02.1978 | |||

| US 3754714 A, 28.08.1973. | |||

Авторы

Даты

2003-03-27—Публикация

2001-02-02—Подача