(54) ДИСКОВАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

| Дисковая мельница | 1991 |

|

SU1791003A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Центробежная ударная мельница | 1978 |

|

SU801880A1 |

| Устройство для дробления мягкой и средней твердости сыпучих материалов | 1980 |

|

SU939069A1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2033253C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1995 |

|

RU2101085C1 |

Изобретение относится к устройствам для иэмельчен-ия руд и друлих твердых материалов и может быть применено в горнорудной, угольной, металлургической, цементной, строительной, химической и других отраслях промышленности.

Известна валковая мельница, содержащая полые валки конической формы, один из которых имеет рифленую поверхность, и системы лодачи хладагента и теплоносителя, полости конических валков имеют герметичные перегородки, образующие отсеки для подсоединения соответственно к системам подачи хладагента и теплоносителя, рифли расположены на /з длины валка, а фигурная диафрагма установлена перпендикулярно оси вращения валков в месте перехода рифленой поверхности валка в гладкую 1.

Недостатком известного устройства является то, что при обработке «материала загружаемый материал подается между валками, где размер измельчеиного материала определяется велич1и«ой зазора в ограниченном пределе, т. е. размер измельченного материала ограничен величинами исходновыходной фракции в ограниченном пределе. При этом крат1ность помола валковой мельницы «евелика, т. е. качество измельченного материала низкое.

Наиболее близкой к изобретеник является дисковая мельница, содержащая соосно расположенные диски с коническими роликами, подающий щнек, загрузочный 5 и разгрузочный патрубки 2.

Однако при Измельчении материала, совершающего свободное падение, работа мельницы носит характер относительной нагрузки, в связи с этим ее производительность низкая и качество измельченного материала невыоокое.

Целью изобретения является повышение эффективности процесса измельчения. Цель достигается тем, что в дисковой 15 мельнице, содержащей соосно расположенные диски с коническими роликами, подающий Шнек, загрузочный и разгрузочный патрубки, один из дисков выполнен охватывающим другой, причем конические ро20 лики закреплены на периферии каждого диска параллельно оои их вращения.

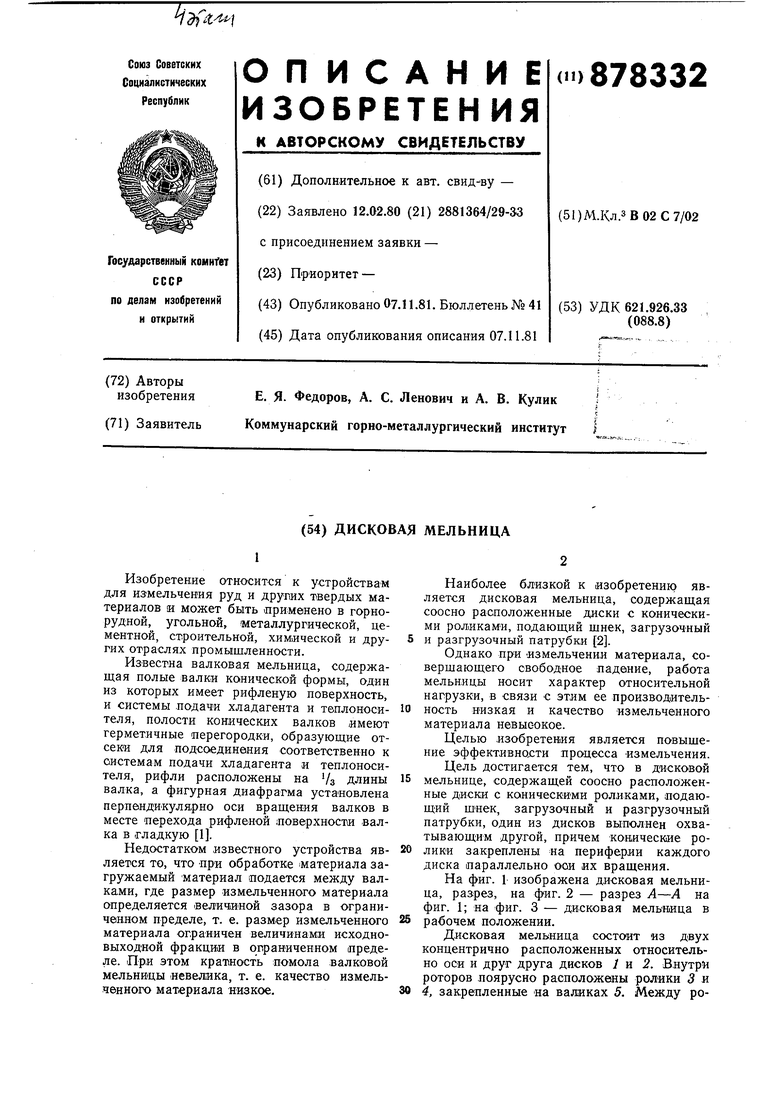

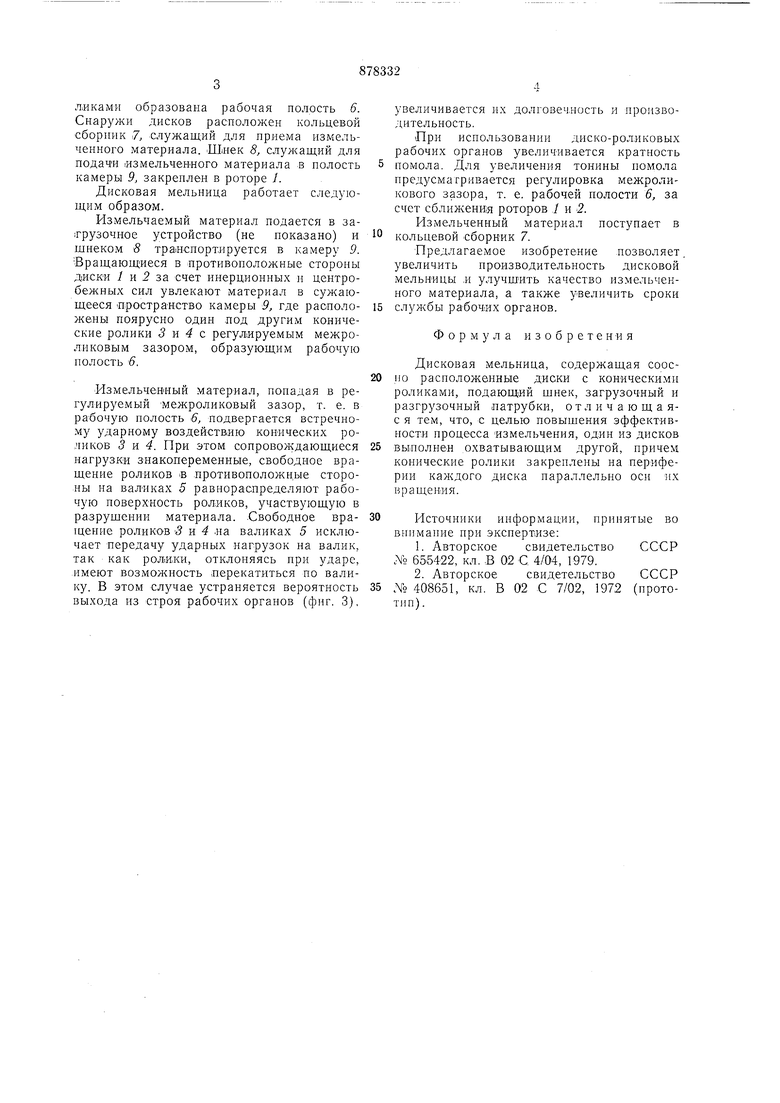

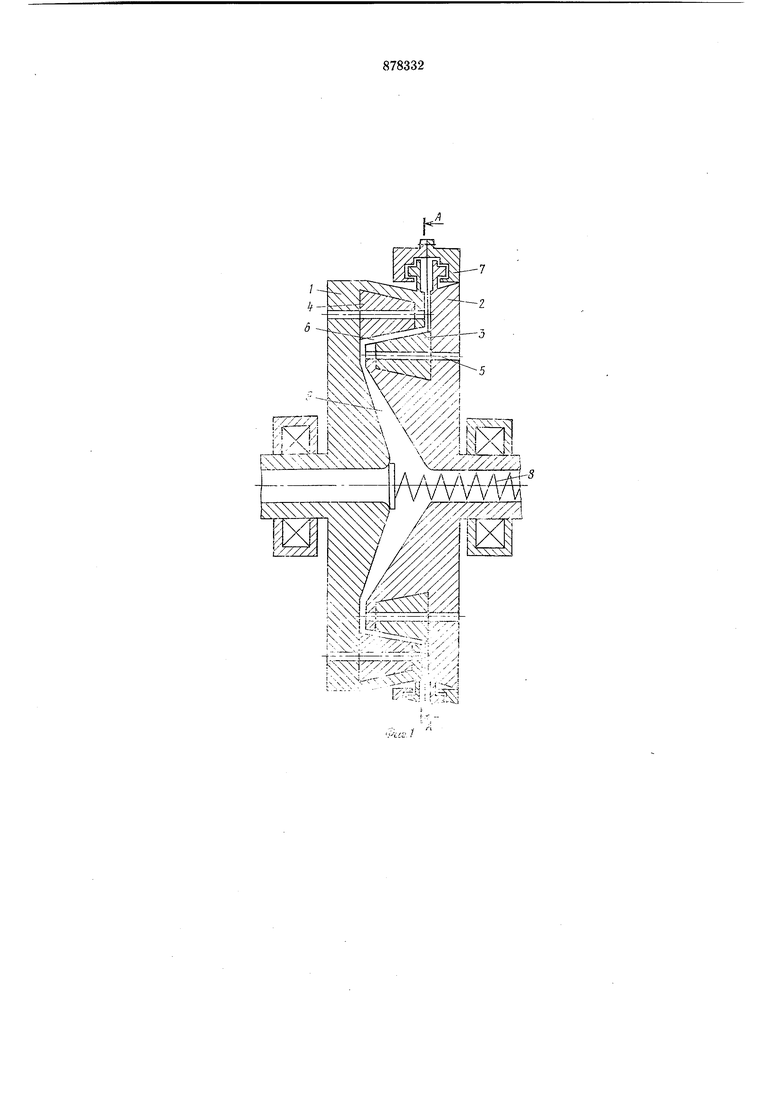

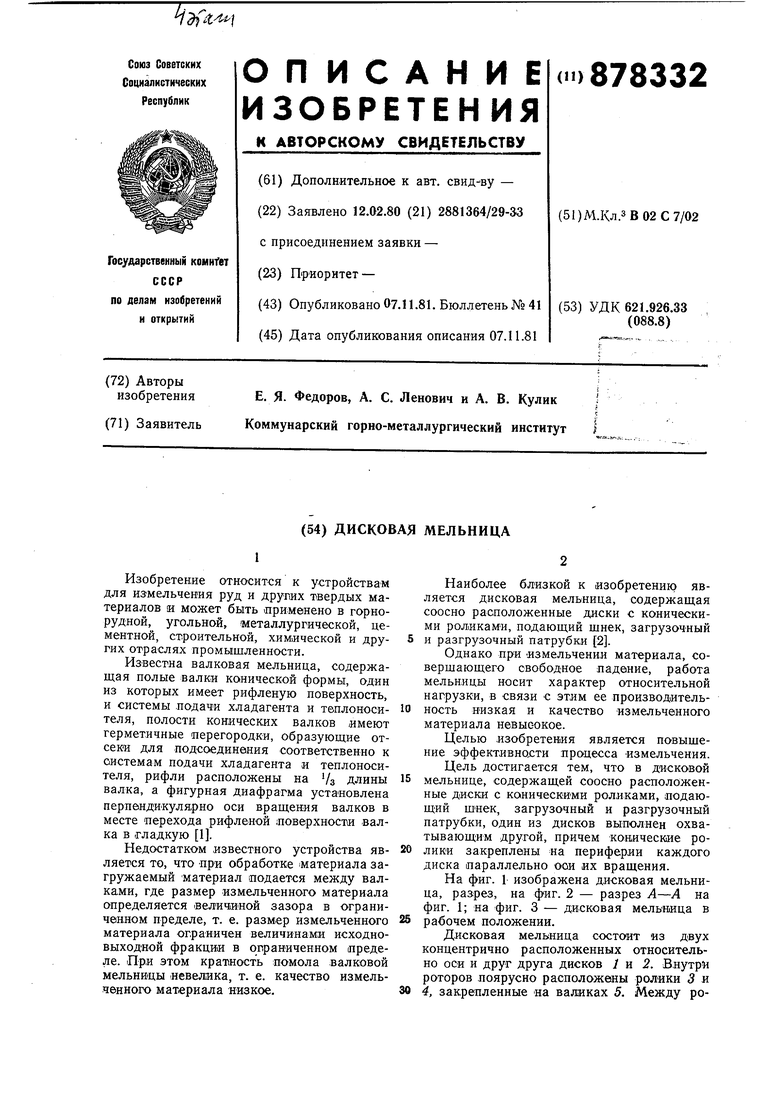

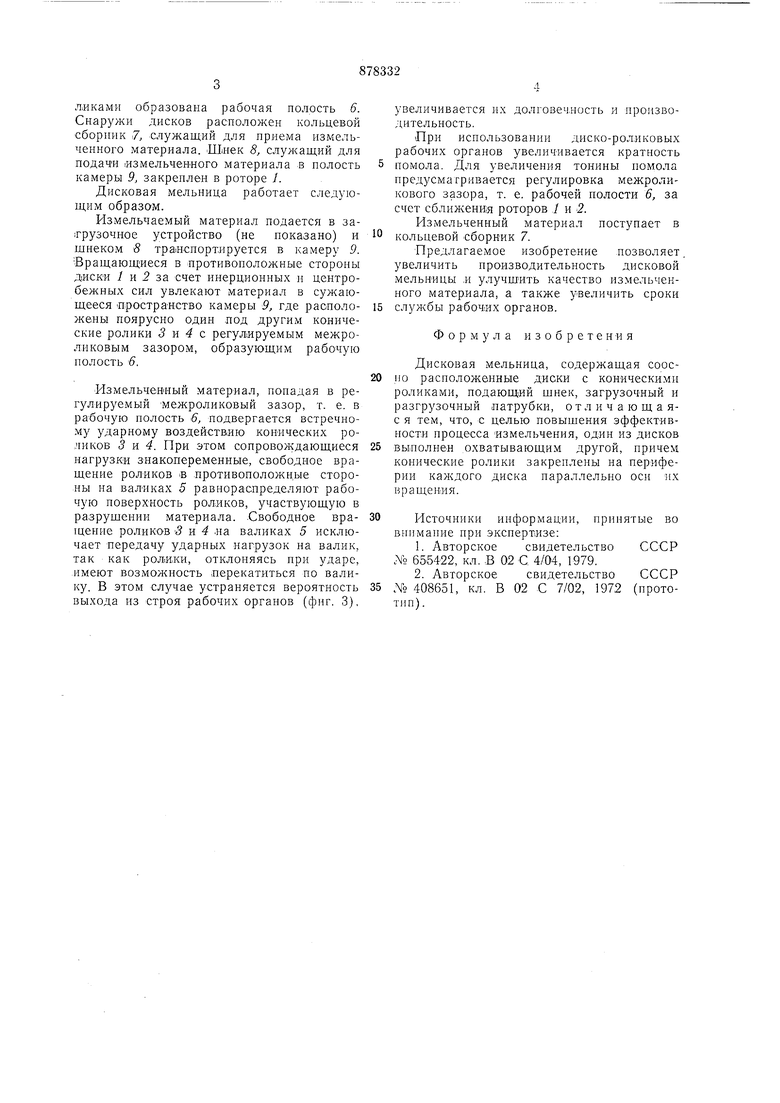

На фиг. 1 изображена дисковая мельница, разрез, на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 - дисковая мельница в 25 рабочем положении.

Дисковая мельница состоит из двух концентрично расположенных относительно оси и друг друга дисков 1 к 2. Впутри роторов поярусно расположены ролйки 3 и 30 4, закрепленные на валиках 5. Между роликами образована рабочая полость 6. Снаружи дисков расположен кольцевой сборник 7, служащий для приема измельченного материала. Ш|нек 8, служащий для подачи измельченного материала в полость камеры 9, закреплен в роторе У.

Дисковая мельпица работает следующим образом.

Измельчаемый материал подается в загрузочное устройство (не показано) н шпеком 5 транспортируется в камеру 9. Вращающиеся в противоположные стороны диски 1 и 2 за счет инерционных и центробежных сил увлекают материал в сужающееся пространство камеры 9, где раоположены поярусно один под другим конические ролики 3 VI 4 с регулируемым межроликовым зазором, образующим рабочую полость 6.

РЬмельчевиый материал, попадая в регулируемый межроликовый зазор, т. е. в рабочую полость 6, подвергается встречному ударному воздействию конических роликов 5 и 4. При этом сопровождающиеся нагрузки знаколеременные, свободное вращение роликов В лротиБоноложнь1е стороны на валиках 5 равнораснределяют рабочую поверхность роликов, участвующую в разрушении материала. Свободное вращение роликов и 4 .на валиках 5 исключает передачу ударных нагрузок на валик, так как ролики, отклоняясь при ударе, имеют возможпость перекатиться по валику. В этом случае устраняется вероятность выхода из строя рабочих органов (фиг. 3).

увеличивается их долговечность и производительность.

При использовании диско-рол,иковых рабочих органов увеличивается кратность помола. Для увеличения тонины номола предусматривается регулировка межроликового зазора, т. е. рабочей полости 6, за счет сближенная роторов / и 2.

Измельченный материал поступает в кольцевой сборник 7.

Предлагаемое изобретение позволяет увеличить иронзводительность дисковой мельницы ,и улучшить качество измельченного материала, а также увеличить сроки службы рабочих органов.

Формула изобретения

Дисковая мельница, содержащая сооспо расположенные диски с коническими роликами, подающий шнек, загрузочный и разгрузочный патрубки, отличающаяс я тем, что, с целью повышения эффективности процесса измельчения, один из дисков вьшолнен охватывающим другой, причем конические ролики закренлены на периферии каждого диска параллельно оси их вращения.

Источники информации, прппятые во внимание при экспертизе:

|Щрт ш ixi

«т-ЛУ - - X X-vWl

Авторы

Даты

1981-11-07—Публикация

1980-02-12—Подача