Изобретение относится области добычи полезных ископаемых, а более конкретно к способам извлечения алмазов из алмазосодержащего сырья. Наиболее успешно настоящее изобретение может быть использовано при извлечении алмазов из пруды алмазоносных трубок.

Известно, что с момента начала промышленной добычи полезных ископаемых и до настоящего времени извлечение алмазов из алмазосодержащего сырья во всех алмазодобывающих странах осуществляется на обогатительных фабриках. Алмазосодержащее сырья доставляется с месторождения на обогатительную фабрику, где и происходит извлечение алмазов. Так же известно, что в самом обогощенном виде способ извлечения алмазов включает следующие этапы (В.И. Брагина, И.И. Брагин, "Технология угля и неметаллических полезных ископаемых", Красноярское книжное издательство, 1973, с. 88-89):

1) дезинтеграцию исходного сырья;

2) получение первичных концентратов, называемых также промпродуктами;

3) извлечение алмазов из первичных концентратов, называемое также доводкой.

В настоящее время на каждом этапе извлечения алмазов используется довольно большое разнообразие технологических процессов и оборудования. Однако, все известные способы извлечения алмазов объединяет то, что на всех этапах и операциях по извлечению алмазов обрабатывают алмазосодержащее сырье, находящееся в мокром состоянии, с применением большого количества воды и иных жидкостей (В.И. Брагина, И.И. Брагин, "Технология угля и неметаллических полезных ископаемых", Красноярское книжное издательство, 1973, с. 89-100). В частности удельный расход воды составляет порядка 1000 м3/т. Это объясняется крайне низким содержанием алмазов в алмазосодержащем сырье. В среднем одна часть алмазов приходится на 20 млн. частей руды, т.е. содержание алмазов в исходном сырье составляет порядка 0,000005%

В частности известен способ извлечения алмазов, применяемый на обогатительной фабрике рудника "Ягерсфонтейн" в ЮАР (В.И. Брагина, И.И. Брагин, "Технология угля и неметаллических полезных ископаемых", Красноярское книжное издательство, 1973, с. 105, с. 107-108), являющийся наиболее близким к заявляемому способу по количеству совпадающих операций.

В соответствии с этим способом руда поступает на конвейер, где ее сортируют вручную. При этом пустую породу из нее удаляют в отвал. Остальная руда подвергается дезинтеграции путем дробления в увлажненном состоянии в гирационных дробилках. Дезинтегрированное сырье поступает на грохоты, где осуществляется классификацию дезинтегрированного сырья по классам крупности. Разделенное по классам крупности дезинтегрированное сырье поступает на первичное обогащение в первичные концентрационные чаши. Слив первичных подвергается грохочению на грохотах. Надрешетный продукт направляется на дезинтеграцию. Затем осуществляется доводка промпродуктов первичного обогащения. При доводке дезинтегрированный надрешетный продукт подвергается повторной обработке во вторичных концентрационных чашах. Концентраты первичных и вторичных концентрационных чаш поступают на двухдечный грохот, где разделяются на три класса, которые направляют на жировые вибрационные столы. Содержащиеся в руде алмазы гидрофоны и не требуют предварительной подготовки для их извлечения на жировых столах. Хвостовых жировых столов удаляют в отвал, а концентраты сначала поступают в обезжиривающую установку, а затем на ручную сортировку.

Способ достаточно производителен, обеспечивает высокую степень извлечения алмазов. Однако, как и во всех остальных известных и применяемых на сегодня способах извлечения алмазов, все его операции осуществляются с мокрым сырьем. При этом расходуется большое количество воды, что исключает возможность извлечения алмазов непосредственно на месторождении. Это влечет за собой необходимость транспортировки исходного сырья на горнообогатительные комбинаты, где имеются мощные водооборотные системы. Работа мощных водооборотных систем требует больших затрат на электроэнергию и требует создание больших водохранилищ. Для сбора и хранения отходов мокрого обогащения алмазосодержащего сырья требуется создание хвостохранилищ, опасных для окружающей среды. Все это вместе взятое существенно увеличивает себестоимость обогащения алмазосодержащего сырья, создает экологическую опасность для окружающей среды и делает нерентабельным промышленное освоение отделенных месторождений.

В основу изобретения была положена задача разработать способ извлечения алмазов из алмазосодержащего сырья, в котором все операции осуществлялись бы при таких условиях и на таком оборудовании, чтобы создавалась возможность обогащения алмазосодержащего сырья непосредственно на месторождении, что исключает необходимость перевозки на обогатительную фабрику исходного сырья, снимает проблемы водооборота, исключает необходимость в традиционных хвостохранилищах, благодаря чему существенно снижается себестоимость обогащения, повышается экологическая безопасность, а также обеспечивается рентабельность разработок месторождений алмазов, которые удалены от действующих горнообогатительных комбинатов, транспортных и энергетических магистралей.

Поставленная задача решается за счет того, что разработан способ извлечения алмазов из алмазосодержащего сырья, включающий дезинтеграцию исходного сырья, классификацию дезинтегрированного сырья по классам крупности, первичное обогащение классифицированного сырья, дезинтеграцию получаемых промпродуктов и последующую доводку, в котором новым является то, что все операции осуществляют с сухим сырьем при отрицательных или положительных температурах, исключающих конденсатообразование и увлажнение сырья, при этом дезинтеграцию получаемых промпродуктов осуществляют с помощью планетарных мельниц самоизмельчения и\или валковых прессов.

Благодаря такому решению, извлечение алмазов может осуществляться непосредственно на место добычи алмазосодержащего сырья с использованием оборудования, способного работать с сухим сырьем без повреждения находящихся в нем алмазов. Это означает, что отпадает необходимость транспортировки исходного сырья на горнообогатительные комбинаты, где имеются мощные водообортные системы, необходимые для осуществления традиционно применяемых мокрых технологических операций существующих способов обогащения алмазосодержащего сырья. Вследствие этого, также отпадает необходимость в традиционных хвостохранилищах, опасных для окружающей среды. Все это вместе взятое и обеспечивает существенное снижение себестоимости обогащения, повышает его экологическую безопасность и создает возможность промышленного освоения отдаленных месторождений алмазов.

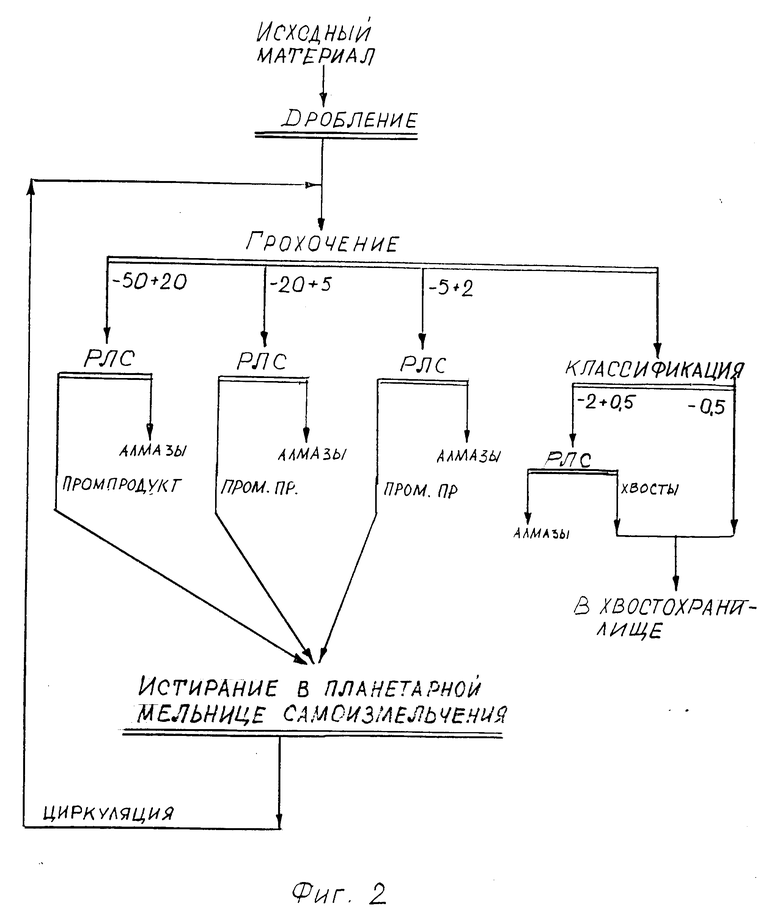

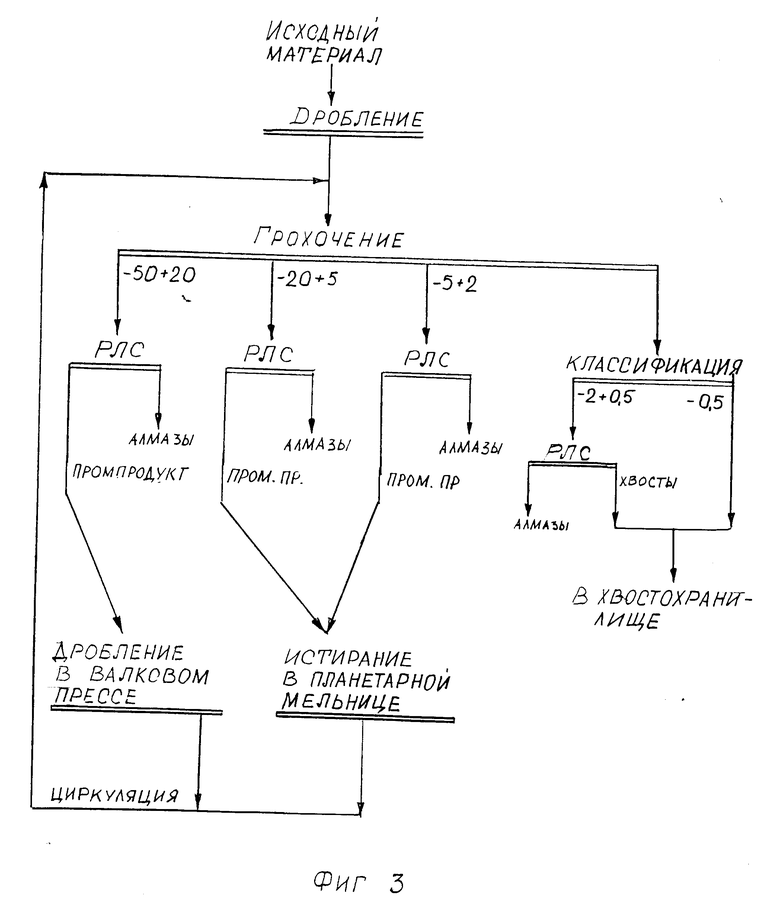

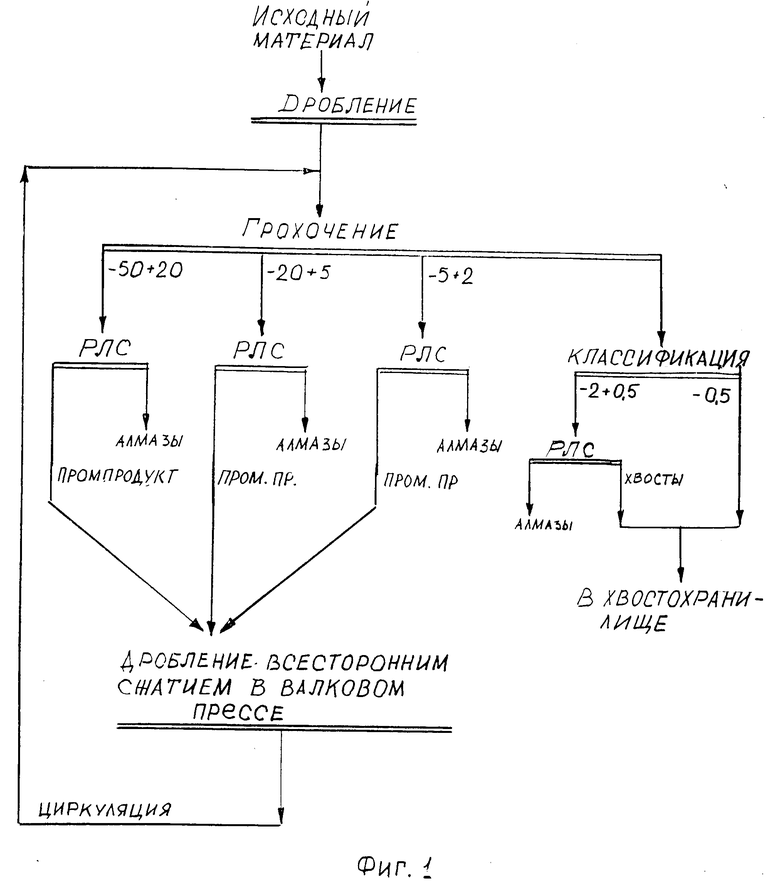

На фиг. 1 приведена принципиальная технологическая схема извлечения алмазов из алмазосодержащего сырья, согласно изобретению, с использованием валкового пресса; на фиг. 2 то же, с использованием планетарной мельницы самоизмельчения; на фиг. 3 то же, с использованием валкового пресса и планетарной мельницы самоизмельчения.

Способ извлечения алмазов из алмазосодержащего сырья включает в себя дезинтеграцию исходного сырья, классификацию дезинтегрированного сырья по классам крупности, первичное обогащение классифицированного сырья, дезинтеграцию получаемых промпродуктов и последующую доводку.

Все операции способа осуществляются с сухим алмазосодержащим сырьем. Поскольку мерзлое состояние руды отождествляется с абсолютно сухим состоянием, поскольку способ в одинаковой степени успешно реализуется как при положительных, так и при отрицательных температурах. При этом верхняя граница отрицательных температур и нижняя граница положительных температур ограничены температурами, при которых начинается конденсатообразование в сырье и его увлажнение. Эти температуры от вида и состава алмазосодержащего сырья, места нахождения месторождения. Поэтому каждого месторождения они определяются экспериментально. Нижняя граница отрицательных температур и верхняя граница положительных температур ограничиваются температурной работоспособностью используемого оборудования. Однако очевидно, что защита оборудования от экстремальных температур не представляет большой сложности.

Для дезинтеграции алмазосодержащего сырья в данном способе используются либо планерные мельницы самоизмельчения, либо валковые прессы, либо их совокупность. Их применение обусловлено тем, что только истирание сухого алмазосодержащего сырья в планетарной мельнице самоизмельчения или дробление всесторонним сжатием в валковом прессе практически исключают повреждение алмазов. Использование других видов дезинтегрирующего оборудования при работе с сухим сырьем неприемлемо, т.к. они создают дезинтегрирующие воздействия, которые приводят к повреждению алмазов.

Более подробно способ рассматривается на примере извлечения алмазов из алмазосодержащей руды. Алмазосодержащая руда из шахты или карьера в сухом (мерзлом) состоянии подвергается дроблению щековыми или конусными дробилками до крупности -50+0. Дробленый продукт с целью классификации по классам крупности направляется на грохочение. После грохочения получают фракции -50+20, -20+5, -5+2 и -2 мм. Фракции -50+20, -20+5 и -5+2 мм для извлечения раскрытых алмазов обогащаются на рентгенолюминесцентных сепараторах (РЛС). Хвосты обогащения фракций -50+20, -20+5 и -5+2 мм подвергаются дезинтеграции. Дезинтеграция может быть осуществлена истиранием в планерной мельнице самоизмельчения, как это представлено на фиг. 1, либо дроблением путем всестороннего сжатия в валковом прессе, как это представлено на фиг. 2, либо дроблением фракции -50+20 мм в валковом прессе и истирании фракций -20+5 и -5+2 мм в планерной мельнице. И тот и другой способ дезинтеграции уже обогащенных фракций по сравнению с другими способами, реализуемыми, например, в шаровых мельницах, дробилках ударного действия, точечного сжатия и др. имеет основное преимущество в том, что они не нарушают целостности кристаллов алмазов при их раскрытии. При этом в какой-то степени могут быть нарушены кристаллы алмазов, имеющие природные дефекты, например трещины, однако стоимость их невелика. Продукт истирания или всестороннего сжатия направляется далее на грохочение совместно с исходной дробленой рудой.

Фракция крупности -2 мм поступает на воздушную классификацию, где происходит отделение непродуктивной (не содержащей алмазы) фракции крупностью менее 0,5 мм, которая поступает в отвал. Полученная при воздушной классификации фракция крупностью -2+0,5 мм также обогащается в рентгенолюминисцентом сепараторе. Получаемые в нем хвосты направляются в отвал.

Для оценки работоспособности заявляемого способа была проведена серия полупромышленных экспериментов по извлечению алмазов из алмазосодержащего сырья различных месторождений Якутии в условиях зимних и летних температур. Данные проведенных экспериментов приведены в таблице.

Все эксперименты дали положительные результаты и подтвердили принципиальную возможность реализации заявляемого способа в условиях отрицательных (до -50oC) и положительных (до +32oC) температур, достигаемых в Якутии. Эксперименты убедительно оказали существенное снижение материальных затрат на извлечение алмазов из содержащего сырья в соответствии с заявляемым способом по сравнению с применяемыми традиционными "мокрыми" способами. В частности переработка алмазосодержащего сырья непосредственно на месте его добычи дает большую экономию на транспортных расходах. Отказ от растепления руды позволяет значительно снизить расход энергии на нагрев и оттайку руды в зимнее время. Отказ от применения технологической воды позволяет снизить на электроэнергию и содержание накопительных емкостей (водохранилищ). Возможность сухого (мерзлого) складирования отвального продукта исключает затраты на содержание традиционных хвостохранилищ, снижает площади отторгаемых территорий, позволяет легко их рекультивировать и повышает экологическую безопасность производства. Все это делает рентабельным разработку отдельных месторождений. В настоящее время готовится проект обогатительной фабрики на одном из отделенных месторождений Якутии, где будет реализовываться заявляемый способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ РУДЫ | 2018 |

|

RU2681798C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2201298C1 |

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК И ПЛАВУЧАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312989C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ АЛМАЗОНОСНОЙ САПОНИТОСОДЕРЖАЩЕЙ РУДЫ ДЛЯ ЕЁ ПОСЛЕДУЮЩЕГО ОБОГАЩЕНИЯ | 2016 |

|

RU2665767C2 |

| СПОСОБ ДОБЫЧИ АЛМАЗОВ ИЗ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2000 |

|

RU2171144C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ ИЗ ИМПАКТИТОВ | 2016 |

|

RU2616698C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЗ РУД АЛМАЗОВ | 2006 |

|

RU2320420C1 |

Использование: добыча полезных ископаемых, в частности - способы извлечения алмазов из алмазосодержащего сырья. Наиболее успешно настоящее изобретение может быть использование при извлечении алмазов из пруды алмазоносных трубок. Сущность изобретения: способ извлечения алмазов из алмазосодержащего сырья включает дезинтеграцию исходного сырья, классификацию дезинтегрированного сырья по классам крупности, первичное обогащение классифицированного сырья, дезинтеграцию получаемых промпродуктов и последующую доводку. Все операции осуществляют с сухим сырьем при отрицательных или положительных температурах, исключающих конденсатообразование и увлажнение сырья. Дезинтеграцию получаемых промпродуктов осуществляют с помощью планетарных мельниц самоизмельчения и\или валковых прессов. 3 ил.

Способ извлечения алмазов из алмазосодержащего сырья, включающий дезинтеграцию исходного сырья, классификацию дезинтегрированного сырья по классам крупности, первичное обогащение классифицированного сырья, дезинтеграцию получаемых промпродуктов и последующую доводку, отличающийся тем, что все операции осуществляют с сухим сырьем при отрицательных или положительных температурах, исключающих конденсатообразование и увлажнение сырья, при этом дезинтеграцию получаемых промпродуктов осуществляют с помощью планетарных мельниц самоизмельчения и/или валковых прессов.

| Брагина В.И., Брагин И.И | |||

| Технология угля и неметаллических полезных ископаемых | |||

| - Красноярское книжное издательство, 1973, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Брагина В.И., Брагин И.И | |||

| Технология угля и неметаллических полезных ископаемых | |||

| Красноярское книжное издательство, 1973, с.105, 107,108. | |||

Авторы

Даты

1997-10-27—Публикация

1996-09-23—Подача