Изобретение относится к нефтяной и газовой промышленности, в частности к методам разработки нефтяных и газовых месторождений, позволяющих увеличить нефтегазоотдачу обводненных залежей.

Известен способ разработки неоднородного нефтяного пласта [Инструкция по применению полиакриламида с глинистой суспензией в обводненных скважинах для увеличения добычи нефти и ограничения притока воды. РД 39-5765678-213-87Р, 1987] , включающий последовательно чередующуюся закачку в обводненный пласт водного раствора частично гидролизованного полиакриламида и глинистой суспензии и последующее нагнетание вытесняющего агента.

Недостатком данного способа является его низкая эффективность из-за быстрого размыва изоляционного материала вследствие деструкции полиакриламида.

Наиболее близким техническим решением, взятым за прототип, является способ изоляции притока вод в скважину (патент РФ 1700199, Е 21 В 33/12, 43/32, 1991), включающий последовательную закачку водных растворов хлористого кальция и соли с эквивалентным соотношением гипсообразующих ионов. Предварительно в раствор хлористого кальция вводят триполифосфат натрия в количестве 0,05-0,25% от массы образующего сульфата кальция, а в качестве водного раствора соли серной кислоты используют растворы 6-10%-ной концентрации.

Недостатком данного способа является то, что образовавшийся в результате реакции осадок - сульфат кальция представляет собой мелкодисперсную взвесь и частично растворим в воде, поэтому при действии на изоляционный экран нагнетаемых или пластовых вод происходит преждевременный его размыв. Кроме того, реализация способа ограничена использованием при его осуществлении конкретных химических реагентов. В данном случае хлорида кальция и солей серной кислоты. При отсутствии данных реагентов (например, закончились) осуществить способ невозможно. Использования других компонентов способ не предусматривает.

Указанные обстоятельства существенно снижают эффективность способа.

Техническим результатом изобретения является повышение нефтегазоотдачи пласта и снижение обводненности добывающих скважин за счет повышения устойчивости изоляционного экрана, установленного в промытых зонах залежи, к действию пластовых или нагнетаемых вод, а также за счет расширения диапазона используемых химических реагентов.

В способе разработки обводненной залежи жидких или газообразных углеводородов, включающем закачку через эксплуатационные или нагнетательные скважины в обводненные интервалы изоляционных композиций, согласно изобретению изоляционные композиции приготавливают из химических реагентов, которые, взаимодействуя между собой, образуют осадок, показатель произведения растворимости которого равен или превышает 7, при этом для создания изоляционных экранов в пластах с проницаемостью до 200•10-15 м2 используют водные растворы с содержанием исходных химических реагентов 2,5-6,0 мас.%, для создания изоляционных экранов в пластах с проницаемостью превышающей 200•10-15 м2, используют водные растворы с концентрацией исходных реагентов 6,0 -15,0 мас. %.

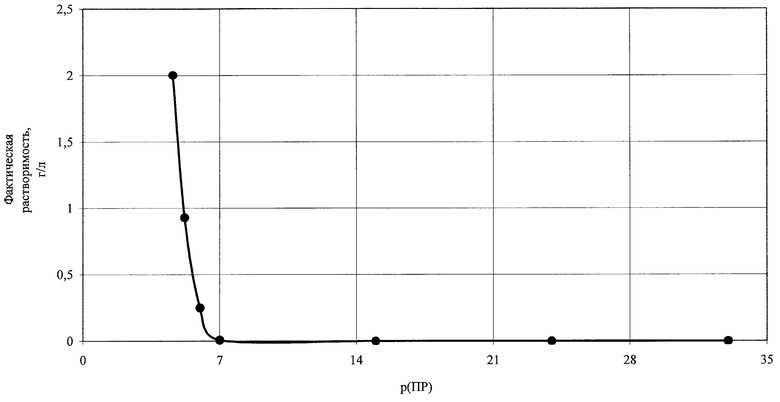

На чертеже представлена графическая зависимость фактической растворимости некоторых веществ от величины их показателя растворимости.

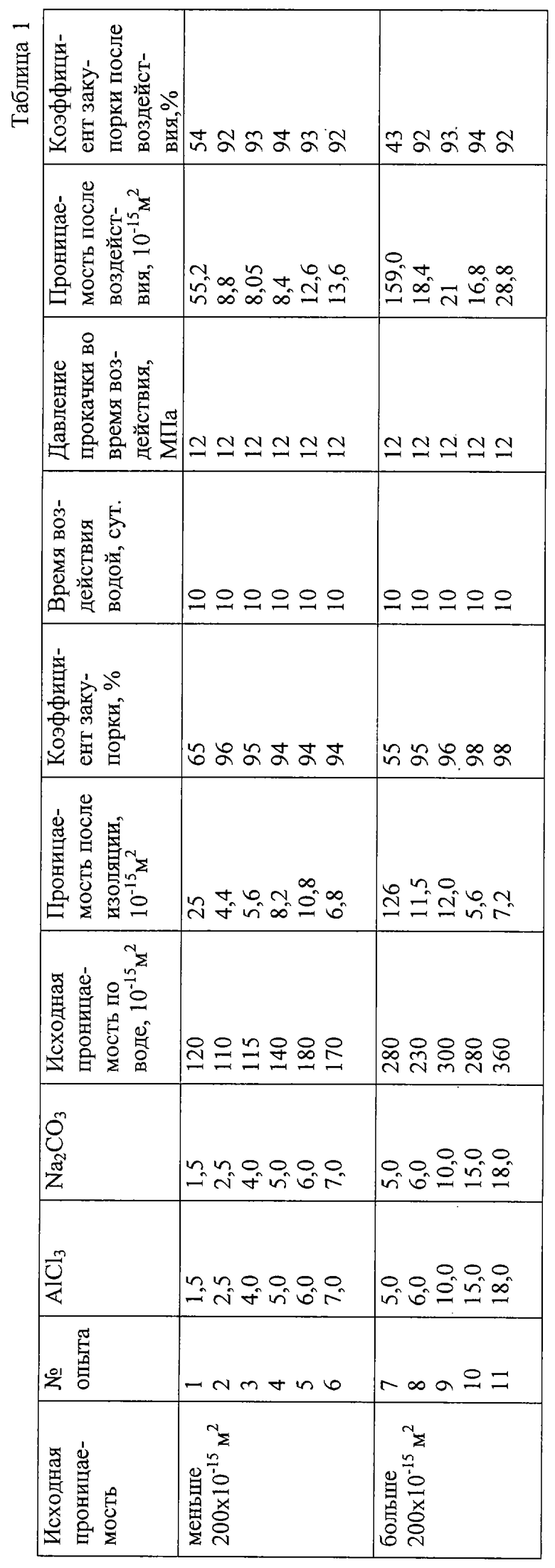

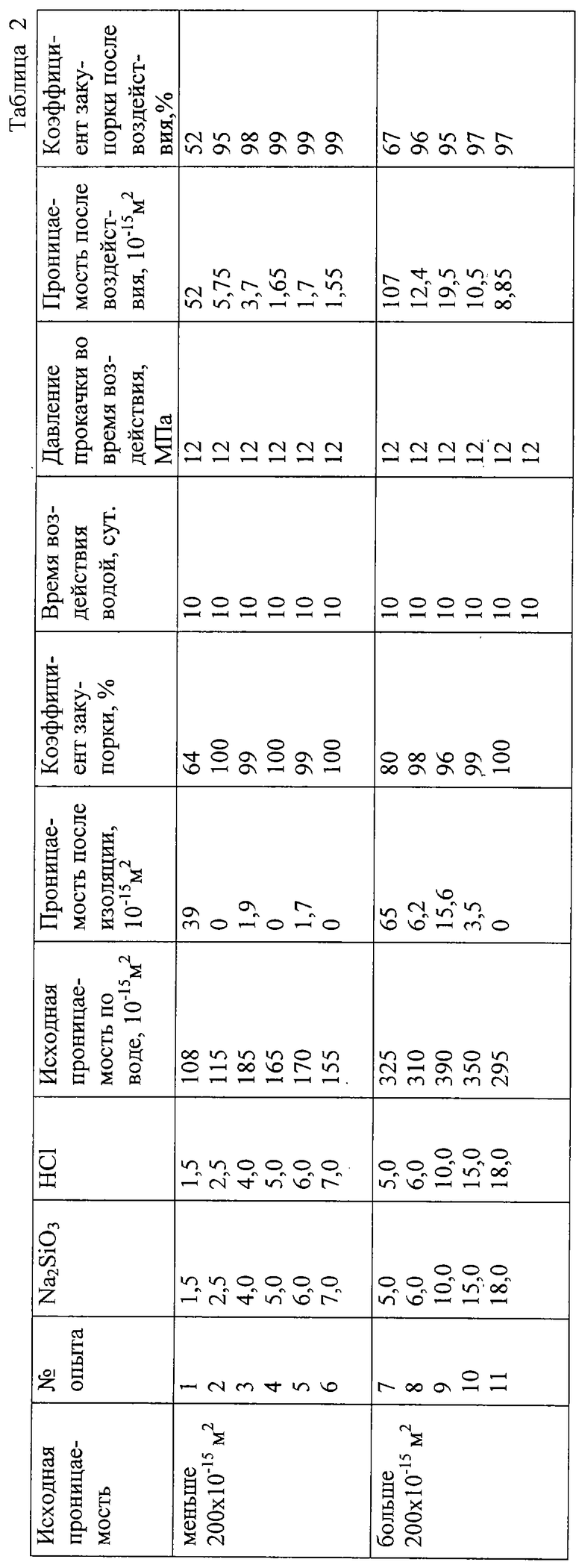

В таблице 1 представлены данные по проницаемости кернов и коэффициента закупорки после воздействия на них изоляционных композиций, включающих АlСl3 и Na2CO3 по предлагаемому техническому решению. В таблице 2 представлены данные по проницаемости кернов и коэффициента закупорки после воздействия на них изоляционных композиций, включающих Nа2SiO3 и НСl по предлагаемому техническому решению.

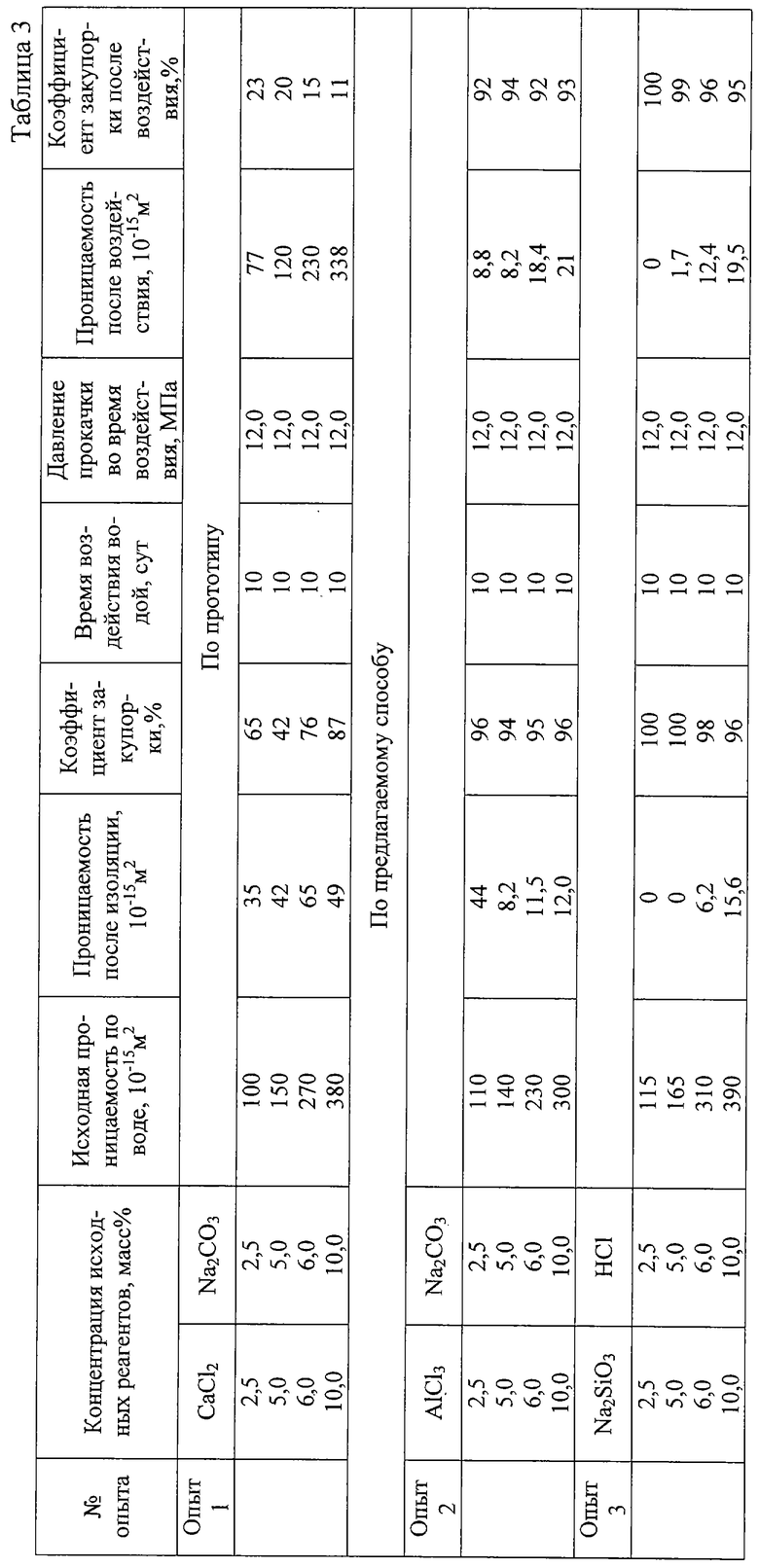

В таблице 3 представлены сравнительные данные по проницаемости кернов и коэффициента закупорки после воздействия на них изоляционных композиций по прототипу и по предлагаемому техническому решению.

Под произведением растворимости (ПР) принято понимать произведение активностей катиона и аниона, распадающегося в растворителе (в воде) на ионы электролита [Общая химия. / Под ред. Соколовской Е.Н. - М.: МГУ, 1980]:

ПР=aК m•aA n, (1)

где аК - активность катиона;

аА - активность аниона;

m, n - стехиометрические коэффициенты.

Чем меньше величина (ПР), тем менее растворимо вещество в воде. Для практического удобства при сопоставлении и оценке растворимости веществ используют величину показателя произведения растворимости (рПР), равную логарифму ПР, взятому с обратным знаком: рПР=-lg(ПP). При этом чем больше величина рПР, тем менее растворимо вещество в воде.

Из представленного на чертеже графика видно, что при показателе растворимости осадка превышающем 7, фактическая растворимость осадка в воде практически равна нулю. При показателе растворимости до 7 фактическая растворимость осадка в воде резко возрастает с уменьшением показателя растворимости.

Исходя из того, что одним из основных условий эффективности изоляционного экрана является его устойчивость к воздействию пластовых или нагнетаемых вод, величина показателя растворимости осадка, равная 7, взята критерием при выборе исходных химических реагентов для изоляционных композиций. Исходные химические реагенты должны иметь способность хорошо растворяться в пресной и минерализованной воде.

В качестве исходных химических реагентов для приготовления изоляционных композиций, удовлетворяющих данным условиям, могут быть использованы, например, неорганические соли (хлориды 2- и 3-валентных металлов, нитраты 2- и 3-валентных металлов, сульфаты и сульфиты щелочных и щелочно-земальных металлов, соли азотной кислоты, соли аммония и т.п.) в совокупности со щелочами (едкий натр, едкий калий, силикаты натрия, силикаты калия, кальцинированная сода и т.п.) или кислотами (соляная, азотная, серная, щавелевая, уксусная и т.п.).

В экспериментах использовали линейные модели пласта (керны) длиной 1 м и диаметром 0,03 м различной проницаемости. В качестве пористой среды использовался кварцевый песок.

Пример 1. (Таблица 1, опыт 2). В начале эксперимента определили исходную проницаемость керна по воде. Она была равна 110•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду.

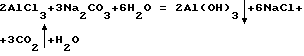

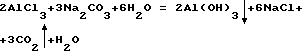

При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 2,5

Na2СО3 - 2,5

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 4,4•10-15 м2. Коэффициент закупорки составил 96%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 8,8•10-15 м2. Коэффициент закупорки после воздействия составил 92%.

Приготовленный водный раствор изоляционной композиции с содержанием каждого реагента 2,5 мас.% создал стойкий изоляционный экран.

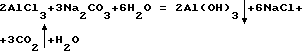

Пример 2. (Таблица 1, опыт 3). В начале эксперимента определили исходную проницаемость керна по воде. Она была равна 115•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду. При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 4,0

Na2СО3 - 4,0

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 5,6•10-15 м2. Коэффициент закупорки составил 95%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 8,05•10-15 м2. Коэффициент закупорки после воздействия составил 93%.

Приготовленный водный раствор изоляционной композиции с содержанием каждого реагента 4,0 мас.% создал стойкий изоляционный экран.

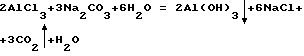

Пример 3. (Таблица 1, опыт 4). В начале эксперимента определили исходную проницаемость керна по воде. Она была равна 140•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду. При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 5,0

Na2СО3 - 5,0

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 8,2•10-15 м2. Коэффициент закупорки составил 94%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 8,4•10-15 м2. Коэффициент закупорки после воздействия составил 94%.

Приготовленный водный раствор изоляционной композиции с содержанием каждого реагента 5,0 мас.% создал стойкий изоляционный экран.

При воздействии на керн водным раствором изоляционной композиции с содержанием каждого реагента 6,0 мас. % и более (см. табл. 1, опыты 5 и 6) получаются практически те же результаты, что и при их содержании=5,0 мас.%. Однако увеличивается их расход. Поэтому максимальное граничное значение содержания реагентов было взято 5,0 мас.%. Минимальное граничное значение содержание реагентов было взято 2,5 мас.%, так как при содержании реагентов 1,5 мас. % (см. табл. 1, опыт 1) проницаемость после воздействия на керн водой в течение 10 ч и давлении нагнетания 12 МПа составила 55,2•10-15 м2, а коэффициент закупорки - 54%.

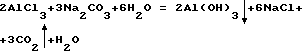

Пример 4. (Таблица 1, опыт 8). В начале эксперимента определили исходную проницаемость кернов по воде. Она была равна 230•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду. При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 6,0

Na2СО3 - 6,0

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 11,5•10-15 м2. Коэффициент закупорки составлял 95%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 18,4•10-15 м2. Коэффициент закупорки после воздействия составил 92%.

Приготовленный водный раствор изоляционной композиции с содержанием реагентов 6,0 мас.% создал стойкий изоляционный экран.

Пример 5 (Таблица 1, опыт 9). В начале эксперимента определили исходную проницаемость кернов по воде. Она была равна 300•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду. При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 10,0

Nа2СО3 - 10,0

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 12•10-15 м2. Коэффициент закупорки составлял 96%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 21•10-15 м2. Коэффициент закупорки после воздействия составил 93%.

Приготовленный водный раствор изоляционной композиции с содержанием каждого реагента 10,0 мас.% создал стойкий изоляционный экран.

Пример 6 (Таблица 1, опыт 10). В начале эксперимента определили исходную проницаемость кернов по воде. Она была равна 280•10-15 м2. В качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии хлорид алюминия и кальцинированную соду. При взаимодействии данных реагентов

образовался осадок Аl(ОН)3. По справочным данным определили показатель произведения растворимости образовавшегося в результате реакции осадка Аl(ОН)3 - он равнялся 33. Так как величина показателя растворимости осадка при выборе исходных химических реагентов для изоляционных композиций должна быть от 7 и более, то данные реагенты подходили для приготовления этих композиций.

Приготовленный водный раствор изоляционной композиции с исходными реагентами, взятыми с концентрацией, мас.%:

АlСl3 - 15,0

Nа2СО3 - 15,0

закачали в пористую среду. После 24 ч выстойки определили проницаемость керна по воде. Она была равна 5,6•10-15 м2. Коэффициент закупорки составлял 98%. Далее, в керны нагнеталась вода под давлением 12,0 МПа в течение десяти суток с последующим определением проницаемости кернов. Она была равна 16,8•10-15 м2. Коэффициент закупорки после воздействия составил 94%.

Приготовленный водный раствор изоляционной композиции с содержанием каждого реагента 15,0 мас.% создал стойкий изоляционный экран.

При воздействии на керн водным раствором изоляционной композиции с содержанием каждого реагента 18 мас.% (см. табл.1, опыт 11) получается практически тот же результат, что и при их содержании 15,0 мас.%. Однако увеличивается их расход. Поэтому максимальное граничное значение содержания реагентов было взято 15,0 мас.%. Минимальное граничное значение содержания реагентов было взято 6,0 мас.%, так как при содержании реагентов 5,0 мас.% (см. табл. 1, опыт 7) проницаемость после воздействия на керн водой в течение 10 ч и давлении нагнетания 12 МПа составила 159,6•10-15 м2, а коэффициент закупорки - 43%.

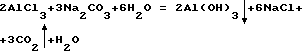

В следующем эксперименте (таблица 2) в качестве исходных реагентов для приготовления водного раствора изоляционной композиции по предлагаемому способу использовали имеющиеся в наличии силикат натрия и соляную кислоту

Образовавшийся в результате реакции осадок Si(OH)4 имел показатель произведения растворимости 42. Поэтому данные реагенты подходили для приготовления изоляционной композиции. Данные эксперимента описаны в таблице 2, они аналогичны результатам опытов в таблице 1.

Таким образом на основе приведенных данных определен принцип выбора концентрации исходных химических реагентов в зависимости от проницаемости изолируемого пласта-коллектора:

- для создания изоляционных экранов в пластах с проницаемостью до 200•10-15 м2 используют водные растворы с содержанием исходных химических реагентов 2,5-5,0 мас.%;

- для создания изоляционных экранов в пластах с проницаемостью более 200•10-15 м2 используют растворы с концентрацией исходных реагентов 6,0-15,0 мас.%.

Для сравнения эффективности воздействия изоляционных композиций по прототипу и предлагаемому способу были проведены эксперименты (см. табл.3).

В начале экспериментов определили показатель произведения растворимости осадка по прототипу и предлагаемому способу.

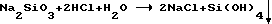

В изоляционной композиции по прототипу в качестве соли серной кислоты использовали сульфат алюминия - Аl2(SO4)3.

Реакция образования осадка в этом случае имеет вид:

Показатель произведения растворимости осадка, сульфата кальция (СаSO4), равен 5.

Для изоляционных композиций по предлагаемому способу использованы хлористый алюминий и кальцинированная сода, силикат натрия и соляная кислота. Образовавшиеся в результате реакции между исходными реагентами осадки - Аl(ОН)3 и Si(OH)4 имеют показатель произведения растворимости 33 и 42 соответственно.

Из таблицы видно, что в опыте 1 (по прототипу) исходная проницаемость кернов после закачки изоляционной композиции снизилась в среднем на 75%.

После воздействия на изоляционный экран нагнетаемой водой проницаемость кернов в среднем составила 83% от исходной проницаемости кернов. Приведенные данные свидетельствуют о том, что в процессе прокачки воды произошло разрушение изоляционного экрана, его размыв, чем и объясняется незначительная величина коэффициента закупорки - в среднем 17%.

В опытах 2 и 3 (по предлагаемому способу) проницаемость кернов после закачки изоляционных композиций снизилась от исходной проницаемости на 95 и 98% соответственно. После воздействия на изоляционный экран нагнетаемой водой проницаемость кернов в среднем составила 8 и 3% соответственно (коэффициент закупорки 92 и 97% соответственно). Из данных видно, что изоляционный экран в процессе прокачки воды своей изоляционной способности практически не потерял. При этом коэффициент закупорки в предлагаемом способе в сравнении с прототипом в среднем в 5,55 раза больше.

Пример реализации способа.

Перед проведением изоляционных работ на скважине проводят комплекс исследований: гидродинамических исследований по определению профиля приемистости или исследований по определению места поступления воды в скважину.

В процессе гидродинамических исследований определяют приемистость пласта при различных давлениях закачки с последующим расчетом проницаемости.

Далее, любым известным способом (расходометрия, термометрия и т.д.) определяют профиль приемистости или место поступления воды с последующей оценкой интенсивности поглощения или притока жидкости в выделенном интервале.

Любым известным способом (по справочным данным, лабораторным экспериментом, расчетным путем) определяют показатель произведения растворимости осадка, образующегося при взаимодействии исходных химических реагентов, которыми располагает производитель работ. Например, в наличии на момент производства работ имеются следующие химические реагенты: хлористый алюминий (АlСl3), сульфат натрия (Na2SO4), хлористый кальций (СаСl3), едкий натр (NaOH) и карбонат натрия (Na2СО3). Хлористый кальций при взаимодействии с сульфатом натрия и едким натром образует осадок - сульфат кальция (CaSO4) и гидроксид кальция (Са[ОН]2) соответственно. Хлористый алюминий при взаимодействии с карбонатом натрия образует осадок - гидроксид алюминия (Аl[ОН]3). Показатель произведения растворимости у СаSO4 равен пяти, у Са[ОН]2 - шести и у Аl[ОН] 3 - тридцати трем. Для реализации способа используют только те реагенты, у которых показатель произведения растворимости осадка, образующегося при их взаимодействии, больше 7. Поэтому в качестве исходных химических реагентов для реализации способа в данном случае выбирают хлористый алюминий и карбонат натрия.

Исходя из определенной проницаемости выбирают концентрацию растворов, необходимую для создания изоляционного экрана.

На первом этапе работ в различных емкостях приготавливают расчетное количество водных растворов хлористого алюминия и карбонат натрия с заданной в зависимости от проницаемости изолируемого коллектора концентрации.

Далее, насосным агрегатом через тройник осуществляют закачку растворов в пласт с последующей продавкой расчетным объемом водного "буфера", после чего оставляют скважину на технологическую выстойку в течение 24 ч.

После технологической выстойки на скважине проводят гидродинамические исследования и исследования по определению профиля приемистости (притока).

Реализация предлагаемого способа позволит за счет более прочного изоляционного экрана существенно повлиять на перераспределение потоков флюида в удаленных зонах пласта и вовлечь в процесс разработки "застойные" зоны коллектора и, следовательно, повысить нефтегазоотдачу, снизить обводненность добываемой продукции, предупредить преждевременное обводнение скважин.

Кроме того, за счет расширения диапазона применяемых химических веществ существенно сокращается время вынужденных остановок скважин, связанных с ожиданием необходимых для ремонта реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2000 |

|

RU2168009C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2016 |

|

RU2633466C1 |

| Состав для повышения нефтеотдачи пласта | 2020 |

|

RU2757943C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| СОСТАВ ДЛЯ РАЗРАБОТКИ ОБВОДНЕННОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 2020 |

|

RU2757331C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДО- И ГАЗОПРИТОКОВ В СКВАЖИНЫ | 2001 |

|

RU2206712C2 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРОНИЦАЕМОГО ПЛАСТА | 2004 |

|

RU2271444C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ ПЛАСТА | 2003 |

|

RU2262584C2 |

| ПОЛИМЕРНЫЙ СОСТАВ ДЛЯ ВНУТРИПЛАСТОВОЙ ВОДОИЗОЛЯЦИИ | 2013 |

|

RU2524738C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНУ | 2011 |

|

RU2495074C2 |

Изобретение относится к нефтяной и газовой промышленности, в частности к методам разработки нефтяных и газовых месторождений, позволяющих увеличить нефтегазоотдачу обводненных залежей. В способе разработки обводненной залежи жидких или газообразных углеводородов, включающем закачку через эксплуатационные или нагнетательные скважины в обводненные интервалы изоляционных композиций, изоляционные композиции приготавливают из химических реагентов, которые, взаимодействуя между собой, образуют осадок, показатель произведения растворимости которого равен или превышает 7, при этом для создания изоляционных экранов в пластах с проницаемостью до 200•10-15 м2 используют водные растворы с содержанием исходных химических реагентов 2,5-5,0 мас.%, для создания изоляционных экранов в пластах с проницаемостью, превышающей 200•10-15 м2, используют водные растворы с концентрацией исходных реагентов 6,0-15,0 мас. %. Технический результат - повышение нефтегазоотдачи пласта, снижение обводненности добывающих скважин за счет повышения устойчивости изоляционного экрана, установленного в промытых зонах залежи, к действию пластовых или нагнетаемых вод, расширение диапазона используемых химических реагентов. 3 табл., 1 ил.

Способ разработки обводненной залежи жидких или газообразных углеводородов, включающий закачку через эксплуатационные или нагнетательные скважины в обводненные интервалы изоляционных композиций, отличающийся тем, что изоляционные композиции приготавливают из химических реагентов, которые, взаимодействуя между собой, образуют осадок, показатель произведения растворимости которого равен или превышает 7, при этом для создания изоляционных экранов в пластах с проницаемостью до 200•10-15 м2 используют водные растворы с содержанием исходных химических реагентов 2,5-5,0 мас. %, для создания изоляционных экранов в пластах с проницаемостью, превышающей 200•10-15 м2, используют водные растворы с концентрацией исходных реагентов 6,0-15,0 мас. %.

| Способ изоляции притока вод в скважину | 1988 |

|

SU1700199A1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ | 1995 |

|

RU2093673C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1996 |

|

RU2117143C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОГО ПО ПРОНИЦАЕМОСТИ ОБВОДНЕННОГО ПЛАСТА | 1989 |

|

RU1633875C |

| СПОСОБ УВЕЛИЧЕНИЯ ОХВАТА НЕОДНОРОДНЫХ ПЛАСТОВ ЗАВОДНЕНИЕМ | 1990 |

|

SU1800868A1 |

| US 4466892 A, 21.08.1984. | |||

Авторы

Даты

2003-03-27—Публикация

2001-06-05—Подача