Изобретение относится к области порошковой металлургии, конкретно к получению высокодисперсных порошков с высокой удельной поверхностью и соответствующими свойствами. Такие порошки находят широкое применение в специальных областях техники, где требуются порошки, обладающие высокой дисперсностью, например в пиротехнике, химии, энергетике, электронике и т.п.

Известны алюминиевые порошки, выпускаемые промышленностью [1], крупностью от 5 до 1000 мкм и удельной поверхностью 0,35-0,5 м2/г [1, 2].

Особый интерес представляют порошки микронных размеров с высокой (≥ 0,4 м2/г) удельной поверхностью. Указанные выше порошки получают методом распыления расплавов нейтральным сжатым газом (в основном азотом), содержащим кислород в ограниченном количестве, необходимом лишь для создания пленки оксидов алюминия на частицах для защиты их от возгорания при соприкосновении с атмосферой воздуха.

Для получения таких порошков методом распыления расплавов сжатым газом необходимо сверхвысокое давление, что требует высоких затрат на его производство, поскольку при этом более 80% производится продукции, не отвечающей требованиям на конкретные марки порошков.

При этом в распыленном порошке обычно содержится не более 30% фракции с удельной поверхностью 0,4-0,5 м2/г или менее 10% фракции с удельной поверхностью более 0,6 м2/г.

Распыленные порошки в основном обладают сферической формой частиц, обусловленной способом производства.

Порошки с поверхностью ≥ 0,6 м2/г существующими способами распыления и классификации получать экономически невыгодно.

В качестве ближайшего аналога нами выбран порошок и способ его производства по [1].

Как указывалось выше, основными недостатками этого порошка и способа его производства являются трудности производства, его низкая экономичность получения порошка с удельной поверхностью более 0,6 м2/г.

Технической задачей изобретения является получение порошка с высокой удельной поверхностью (более 0,4 м2/г), преимущественно более 0,8-1,0 м2/г.

Эта задача решается тем, что в алюминиевый порошок, содержащий частицы сферической формы, добавляют от 10 до 50% по массе порошка, содержащего частицы деформированной, пластинчатой или чешуйчатой формы.

Сферические частицы имеют удельную поверхность 0,15-0,6 м2/г. Деформированные частицы имеют удельную поверхность 0,5-4 м2/г. Порошок дополнительно содержит до 50% инертной жидкости, например углеводородов.

Способ приготовления такого порошка, включающий распыление расплава сжатым газом, классификацию по крупности, измельчение части порошка, состоит в том, что мелкую фракцию сферического порошка, полученного после классификации, смешивают с порошком деформированной формы, полученным после измельчения части распыленного порошка, при этом смешение производят в присутствии стальных шаров или алюминиевых гранул в инертной газовой или жидкой углеводородной среде при отношении Т:Ж не менее 1.

Количество стальных шаров или алюминиевых гранул при смешивании составляет 10-30% от веса смешиваемых порошков.

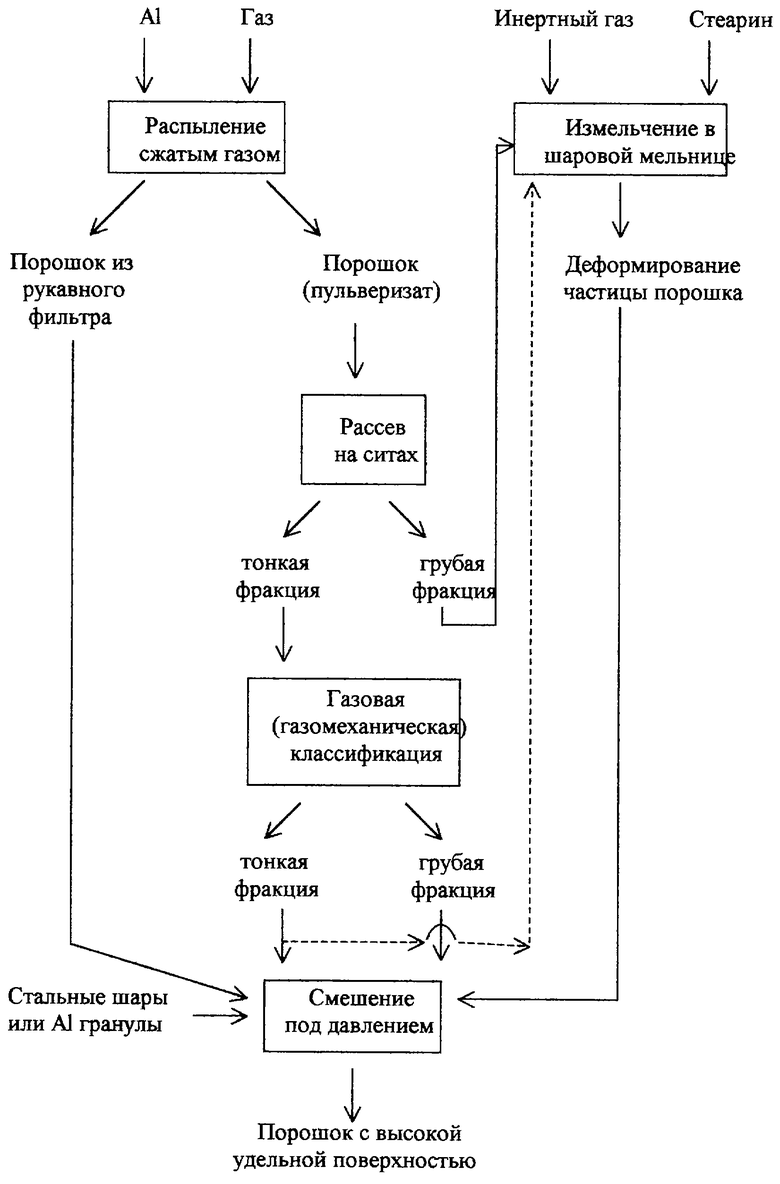

Технологическая схема осуществления предложенного способа показана на чертеже.

По данной схеме исходный расплав распыляют сжатым (до 50-100 ати) газом, например азотом с контролируемым содержанием кислорода (преимущественно 0,3-3%). При этом, как показывает практика промышленного производства, получают порошок, содержащий до 90% сферического порошка с удельной поверхностью не менее 0,2 м2/г. После классификации на газовомеханических классификаторах из этого порошка можно выделить фракцию с удельной поверхностью ~0,4 м2/г при ее выходе ~ 30%. Более крупные (грубые) фракции после рассева на ситах и (или) часть тонких фракций после газовомеханической классификации направляются на измельчение в шаровых мельницах для получения тонких деформированных частиц пластинчатой или чешуйчатой формы с удельной поверхностью от 0,5 до 4,0 м2/г.

Измельчение можно производить в любом механическом аппарате, например в шаровой мельнице в газовой инертной или жидкой углеводородной среде. Для повышения эффективности измельчения в измельчаемый порошок добавляют стеарин или другие поверхностно-активные вещества (обычно 1-3% от веса порошка).

Полученные сферической и чешуйчатой формы порошки направляют на смешение в присутствии стальных шаров или алюминиевых гранул, взятых в количестве от 10 до 30% от массы смешиваемых порошков в инертной газовой или жидкой углеводородной среде при Т:Ж не менее 1. После смешения в жидкой среде при необходимости порошок подвергают сушке.

Конечным товарным продуктом является порошок с высокой удельной поверхностью, которую практически невозможно и экономически невыгодно получить на сферических порошках при распылении расплавов сжатым газом.

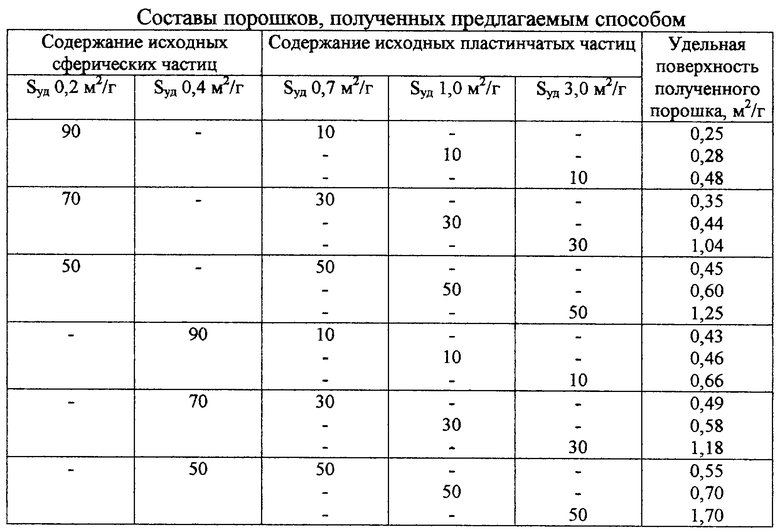

Примеры получения предполагаемого порошка с высокой удельной поверхностью по данному способу приведены в таблице.

Из приведенных в таблице данных видно, что все составы заявляемого порошка имеют удельную поверхность существенно выше, чем все известные применяемые в промышленности распыленные порошки с высокой удельной поверхностью.

Дополнительное введение в порошковую смесь инертной углеводородной жидкости не влияет на удельную поверхность порошка, но в ряде случаев имеет большое значение для предохранения порошка от окисления на воздухе, а также при получении порошков деформированных частиц с наибольшей удельной поверхностью.

Источники информации

1. Производство и применение алюминиевых порошков. - М.: Металлургия, 1980, с.68.

2. Проспекты фирмы Алкоа (США) и Рейнолдс (США). Каталог "Виды и номенклатура порошковой продукции из алюминия, магния, кремния и их сплавов, выпускаемой за рубежом". ЦНИИ экономики и информации цветной металлургии. - М. , 1990, с.3, 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| СПОСОБ ПОВЫШЕНИЯ ВЗРЫВОБЕЗОПАСНОСТИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ИЗ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1993 |

|

RU2048263C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПИРОТЕХНИЧЕСКОЙ ПУДРЫ | 1992 |

|

RU2096134C1 |

| ШАРОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ АЛЮМИНИЯ | 1996 |

|

RU2121876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МАГНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2054985C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО БЕТОНА | 2001 |

|

RU2194029C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014953C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

Изобретение относится к порошковой металлургии, к получению высокодисперсных порошков с высокой удельной поверхностью и соответствующими свойствами и может быть использовано в пиротехнике, химии, энергетике, электронике. Предложенный порошок, содержащий частицы сферической формы, согласно изобретению дополнительно содержит частицы деформированной формы в количестве от 10 до 50% по массе; причем сферические частицы имеют удельную поверхность 0,15-0,6 м2/г, а деформированные частицы имеют удельную поверхность 0,5-4 м2/г, кроме того, порошок дополнительно содержит до 50% инертной жидкости, например углеводородов. В предложенном способе, включающем распыление расплава сжатым газом, классификацию по крупности, измельчение части порошка, согласно изобретению мелкую фракцию сферического порошка, полученную после классификации, смешивают с порошком деформированной формы, полученным после измельчения части распыленного порошка, при этом смешение производят в присутствии стальных шаров или алюминиевых гранул в инертной газовой или жидкой углеводородной среде при отношении Т:Ж не менее 1; при этом количество стальных шаров или алюминиевых гранул при смешении составляет 10-30% от веса смешиваемых порошков. Полученные порошки обладают высокой удельной поверхностью, преимущественно более 0,8-1,0 м2/г. 2 с. и 4 з. п. ф-лы, 1 табл., 1 ил.

| ГОПИЕНКО В.Г | |||

| и др | |||

| Производство и применение алюминиевых порошков и пудр | |||

| - М.: Металлургия, 1980, с.38-39, 49 | |||

| СПОСОБ ПРОИЗВОДСТВА ПИРОТЕХНИЧЕСКОЙ АЛЮМИНИЕВОЙ ПУДРЫ | 1995 |

|

RU2108534C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| US 3901688, 26.08.1975. | |||

Авторы

Даты

2003-04-10—Публикация

2001-08-23—Подача