Изобретение относится к области порошковой металлургии алюминия, конкретно к производству алюминиевой пудры методом сухого размола в шаровых и им подобных мельницах в среде инертного газа.

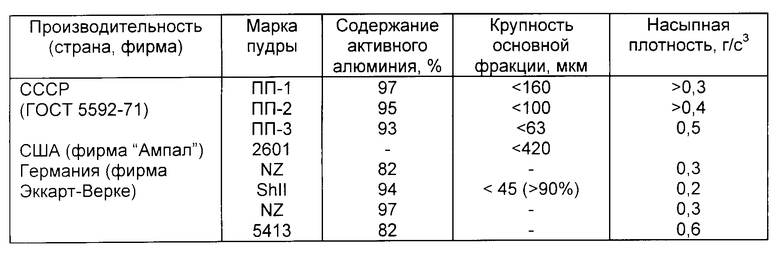

Известен способ /1/, в котором методом сухого измельчения получают алюминиевые пудры различного назначения. Однако в различных модификациях этого способа не определены технологические параметры производства алюминиевой пудры для пиротехнических целей. Пиротехническая пудра характеризуется особыми свойствами, для получения которых требуется специфический режим технологии. По данным /2, 3/ пиротехническая пудра характеризуется свойствами, приведенными в таблице.

Получаемая в СССР пиротехническая пудра обладает всеми необходимыми потребительскими свойствами, обеспечивающими достижение требуемых целей при ее горении.

Способ производства пиротехнической пудры в Российской федерации осуществляется по регламентам, разработанным ВАМИ совместно с заводами алюминиевой подотрасли, производящими порошковую продукцию из алюминия и его сплавов /4/.

Указанный способ заключается в сухом размоле алюминиевой заготовки (порошка крупностью менее 315 мкм) в присутствии жиров (например, стеарина) в количестве 0,3-0,6% в шаровой мельнице с проточной атмосферой защитного газа азота с контролируемым содержанием кислорода в пределах 2 до 8%

Пиротехническую пудру получают следующим образом.

Из бункера алюминиевый порошок поступает в мельницу, куда одновременно вводится стеариновая кислота и подается защитный газ по газопроводу. Измельченная пудра выносится газом в сепаратор, где недоизмельченные частицы осаждаются и по трубопроводу возвращаются в мельницу на доизмельчение. Измельченный продукт из сепаратора подается в циклоны, где осаждается уже готовый продукт, загружаемый в кюбеля. Очищенный газ из циклонов возвращается в замкнутую систему газоснабжения мельницы. В эту же систему подается некоторое количество свежего подпитывающего газа (до 200м3/ч).

За прототип принят отечественный способ производства пиротехнической пудры с использованием крупных промышленных мельниц типа ШБМ (МАП) 220/330, впервые внедренный на Волгоградском алюминиевом заводе.

Главный недостаток этого способа сравнительно низкая производительность (500-600 кг/ч), что вызвано длительностью процесса помола исходного порошка крупностью менее 355 мкм и перерегламентируемым по характеристике исходного порошка шаровой загрузке и газовому потоку через мельницу. Как показали наши исследования, между этими параметрами должно быть соблюдено строгое соответствие, обеспечивающее максимальную производительность процесса при требуемом качестве продукции.

Целью изобретения является повышение эффективности измельчения и производительности процесса.

Эта цель достигается тем, что процесс осуществляют при использовании исходного порошка крупностью менее 200 мкм, отношении массы алюминиевых частиц, загружаемых в мельницу за 1 ч, к массе шаровой загрузки в пределах 0,06-0,08 и поддержании газового потока через мельницу в пределах 1400-1600 м3/ч.

Примеры осуществления предлагаемого способа.

Пример 1. Мельница типа ШБМ 220/330 имеет шаровую загрузку 10,8 т. Сортамент шаров оптимальный для производства пудр (диаметр шаров от 10 до 80 мм). Число оборотов в минуту 28. Исходная заготовка порошок крупностью 315 мкм. Остаток в мельнице ≈ 2 т. Содержание стеарина 0,4% Отношение массы алюминиевых частиц, загружаемых в мельницу за 1 ч, к массе шаров 0,05. Газовый поток через мельницу 1000 м3/ч. При производстве стандартной пиротехнической пудры максимальная производительность процесса составила 520 кг/ч. Снижение верхнего предела крупности исходного порошка приводило к повышению производительности до 580 кг/ч. При увеличении газового потока через мельницу до 1400 м3/ч производительность возрастала до 640 кг/ч при одновременном снижении остатка в мельнице, что приводило к расстройству работы мельницы.

Пример 2. В такой же мельнице при шаровой загрузке 12,6 т содержание стеарина 0,4% Исходная заготовка 200 мкм. Отношение массы алюминиевых частиц, загружаемых в мельницу за 1 ч, к массе шаров 0,06. Газовый поток 1400 м3/ч. Производительность мельницы по пиротехнической пудре составила 900 кг/ч. При увеличении отношения массы шихты к массе шаров до 0,1 производительность возрастала до 1000- 1200 кг/ч. При повышении газового потока через мельницу до 1600 м3/ч и постоянстве массы загружаемой шихты производительность также возрастает при одновременном снижении остатка в мельнице, что в конечном счете приводит к расстройству режима работы размольной установки.

Превышение предельных значений по газовому потоку в единицу времени и соотношения масс шихты с массой шаровой загрузки либо нарушается технологический режим работы мельницы, либо падает качество пиротехнической пудры, в которой наряду с чешуйчатыми частицами появляются частицы сферической формы, что не допускается действующими стандартами.

Таким образом, заявляемый способ обеспечивает наивысшую производительность размольных установок при производстве пиротехнической пудры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2201844C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2101138C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| ШАРОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ АЛЮМИНИЯ | 1996 |

|

RU2121876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1994 |

|

RU2084479C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ГАЗООБРАЗОВАТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО БЕТОНА | 2001 |

|

RU2194029C2 |

| СПОСОБ ПОВЫШЕНИЯ ВЗРЫВОБЕЗОПАСНОСТИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ИЗ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1993 |

|

RU2048263C1 |

| ГАЗООБРАЗОВАТЕЛЬ | 1993 |

|

RU2065427C1 |

Изобретение относится к производству порошковой продукции из алюминия и его сплавов. Предложен способ получения алюминиевой пиротехнической пудры методом сухого измельчения частиц алюминия с добавкой стеарина в шаровой мельнице в проточной атмосфере инертного газа (азота с контролируемых содержанием кислорода). Способ характеризуется поддержанием массы загружаемых за 1 ч частиц алюминия к массе шаровой загрузки в пределах 0,06 - 0,10 и газового потока в пределах 1400-1600 м3/ч, при этом в качестве исходного материала используется порошок крупностью не более 200 мкм. Способ позволяет повысить производительность измельчения на шаровых мельницах типа МАП 220/330 до 1000-1500 кг/ч. 1 табл.

Способ получения алюминиевой пиротехнической пудры методом непрерывного сухого измельчения частиц алюминия с добавкой стеарина в шаровой мельнице в проточной атмосфере защитного газа, содержащего 2 10% кислорода, отличающийся тем, что измельчение осуществляют при отношении массы загружаемых за 1 ч в мельницу частиц алюминия к массе шаровой загрузки в пределах 0,06 - 0,10, поддержания газового потока через мельницу в пределах 1400 1600 м3/ч и использовании порошка крупностью менее 200 мкм.

| Производство и применение алюминиевых порошков и пудр | |||

| - М.: Металлургия, 1980, с.68 | |||

| Виды и номенклатура порошковой продукции из алюминия, магния, кремния и их сплавов, выпускаемых за рубожом | |||

| - М.: ЦНИИцветмет экон | |||

| и информ | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| АППАРАТ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ТЕЛЕСКОПИИ | 1925 |

|

SU5592A1 |

| Технологический регламент по производству алюминиевой пиротехнической пудры | |||

| ВАМИ, БАЗ ВгАЗ, ИркАЗ, НАЗ, 1974 - 1984. | |||

Авторы

Даты

1997-11-20—Публикация

1992-03-02—Подача