Изобретение относится к цилиндру для печатной машины согласно ограничительной части п. 1 и 2 формулы изобретения.

Известны валики или цилиндры различных размеров, которые вследствие применяемого для них материала имеют большой собственный вес.

Это имеет недостатки не только с точки зрения затраты большого количества материала, но и с точки зрения больших затрат на энергию и время при ускорении или торможении вращающихся валиков или цилиндров.

Далее, в частности, для цилиндров малого диаметра, например формных цилиндров, известно, что так называемое "туннельное биение" возбуждает колебания в радиальном направлении, что среди прочего приводит к возмущениям в приводе, а также к виброполосам и пропускам на печатном продукте.

Так, например, из заявки DE-OS 3012060 известны чувствительные к колебаниям цилиндры для печатных машин, которые выполнены из нескольких составных частей и при которых применяются материалы с различными физическими свойствами демпфирования колебаний.

DE 4426627 А1 описывает металлический комбинированный материал с ядром из пористого металлического материла.

US 4341157 А описывает цилиндр для печатной машины, который имеет полости, которые заполнены демпфирующим материалом для снижения веса и демпфирования колебаний при одновременном сохранении прочности.

Задачей изобретения является разработка цилиндра для ротационной печатной машины, позволяющего повысить качество печати.

Эта задача решается цилиндром ротационной печатной машины с признаками по п. 1, 2 и 14 формулы изобретения, а также признаками подчиненных им пунктов формулы.

Получаемые изобретением преимущества заключаются, в частности, в том, что валики или цилиндры имеют меньший вес при одновременном малом прогибе, а также вибродемпфирующие свойства. Благодаря наличию полостей обеспечивается хорошее демпфирующее колебания действие, например, против туннельного биения, а также малый вес. Вследствие этого достигается быстрое и экономящее энергию ускорение или торможение валиков или цилиндров. В частности, для приводимого перемещающимся бумажным полотном направляющего полотно валика легкоходный и не имеющий проскальзывания привод дает преимущества. Вследствие своей малой массы направляющий полотно валик приводится уже посредством перемещаемого, имеющего четверть ширины бумажного полотна без проскальзывания.

В частности, цилиндр вследствие применения металлопены имеет хорошую теплопроводность.

Вследствие теплопроводности содержащего металл материала обеспечивается быстрый отвод возникающего тепла от цилиндров.

Благодаря применению металлопены обеспечивается возможность снизить вес и вместе с этим момент инерции масс при одинаковом прогибе по сравнению с обычными цилиндрами.

Пример выполнения изобретения представлен на следующих чертежах, которые поясняются ниже.

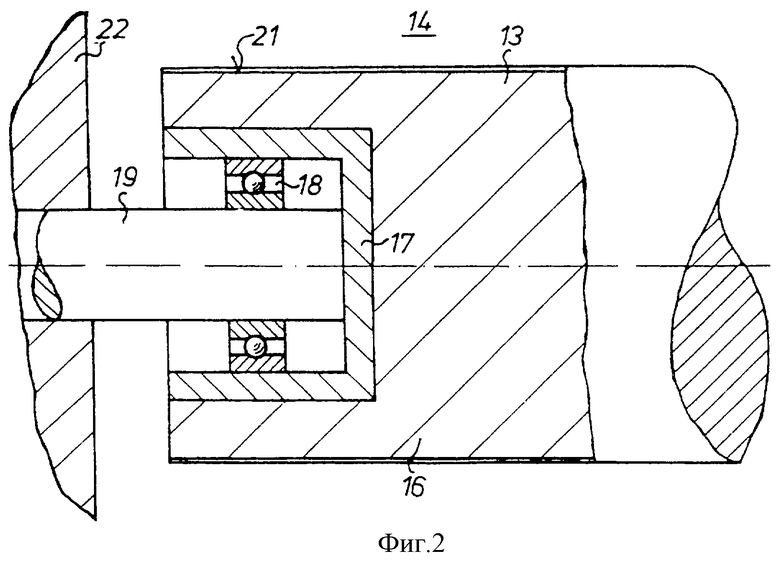

Фиг. 1 - вид спереди схематически изображенного цилиндра с трубчатым кожухом согласно первому варианту выполнения.

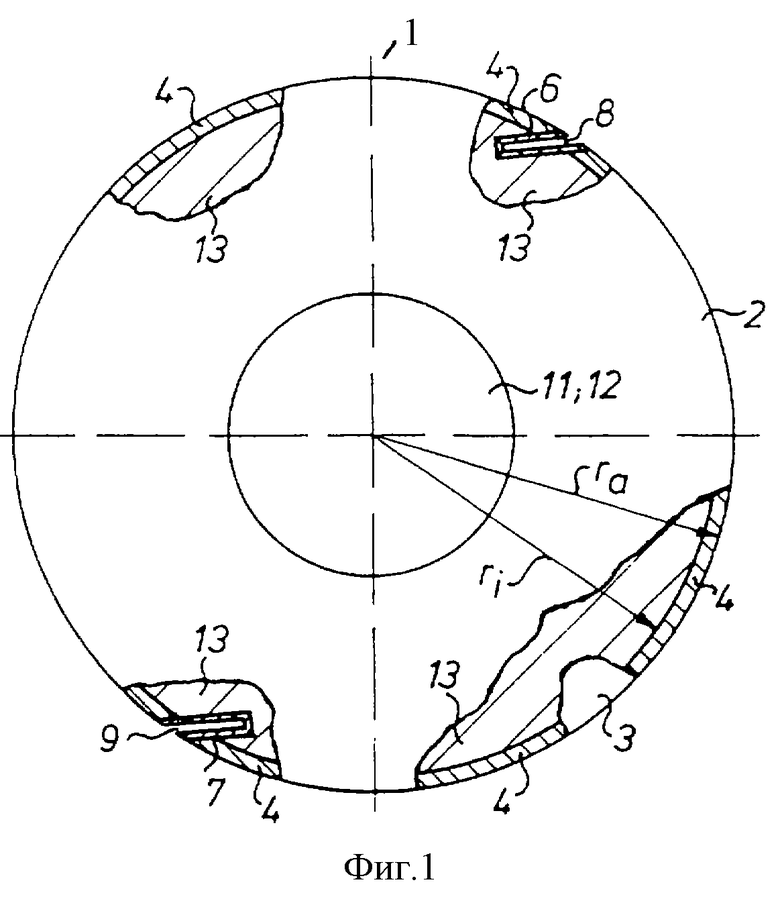

Фиг. 2 - продольное сечение левого конца схематически изображенного направляющего полотно валика согласно второму варианту.

Цилиндр 1 для ротационной печатной машины состоит из двух боковых дисков 2, 3, которые жестко связаны с трубчатым кожухом 4. Кожух 4 может иметь внешний радиус rа от 50 до 300 мм и толщину стенки, например, от 4 до 12 мм и может быть выполнен из черного металла, например стали, или из цветного металла, например алюминия. В частности, отношение ri/rа внутреннего радиуса ri к внешнему радиусу rа кожуха 4 меньше или равно 0,92 (ri/rа ≤ 0,92). Внутренний радиус ri, внешний радиус rа, длина L и максимальный прогиб umax трубчатого кожуха 4 имеют следующую зависимость:

umax=1,25•10-5(L/rа)3/(1-(ri/ra))4.

По этому уравнению из заданного максимального прогиба umax, длины L и внешнего радиуса rа для наполненного металлопеной цилиндра 1 определяется соответствующий внутренний радиус ri.

По окружности цилиндра могут быть расположены, например, жестко связывающие два боковых диска 2, 3 траверсы 6, 7, которые имеют проходящие в аксиальном направлении цилиндра 1 шлицы 8, 9, например, для крепления окантованных концов гибких пластин. Пластины могут быть выполнены в качестве печатных плат, или в качестве несущих резиновый слой плат, например, для резинового цилиндра. Снаружи на боковых дисках 2, 3 укреплены жестко на скручивание цапфы 11, 12 (фиг.1). Внутренность цилиндра заполнена по крайней мере частично, предпочтительно полностью, металлопеной 13, о которой будет идти речь ниже.

Кожух 4 может быть выполнен без шлицев 8, 9, например, как цилиндр противодавления.

Согласно другому варианту выполнения изобретения цилиндр диаметром приблизительно от 80 до 160 мм имеет размер направляющего бумажное полотно валика. Направляющий полотно валик 14 имеет цилиндрообразную бочку, которая заполнена металлопеной 13. С торцевой стороны бочка 16 цилиндра имеет подшипниковые втулки 17 и шарикоподшипники 18, с которыми взаимодействует расположенная жестко в боковой опоре осевая цапфа 19.

Боковая поверхность 21 бочки 16 цилиндра уплотнена, например, пластмассой (фиг.2).

Цилиндры 1, 14 могут быть расположены на жестко зажатой между боковыми стойками 22, из которых на фиг.2 показана только одна, оси (не показана). Далее имеется возможность жестко связывать две показанные на фиг.2 валовые цапфы 11, 12 и их концы, как это было описано, размещать с возможностью вращения в боковой стойке 22.

Металлопена состоит из пористого металлического тела (корпуса), которое, например, согласно DE 4018360 С1 можно получить следующим образом.

а) Изготавливают смесь из по крайней мере одного металлического порошка, например, чистого алюминия и по крайней мере одного отщепляющего газ порошка вспенивающего агента, например карбоната, в количестве 0,1 вес.%.

б) Эту интенсивно перемешанную порошковую смесь нагревают посредство горячей прессовки при давлении в 60 мПа до температуры приблизительно 500oС и держат при этой температуре около 30 минут. При этом частицы металлического порошка связываются в подавляющем большинстве диффузией. Имеющееся давление препятствует распаду газовых частиц. Связанные между собой металлические частицы заключают в себе газовые частички вспенивающего агента.

в) Полученный таким образом полуфабрикат вводится, например, в трубчатый кожух 4 и доводится до температуры, например, в 800oС, которая лежит выше температуры распада вспенивающего агента. Полуфабрикат при этом расширяется и полученная таким образом металлическая пена 13 заполняет трубчатый кожух и сваривается при этом с внутренней поверхностью трубчатого кожуха.

г) После этого вспененный внутри цилиндр 1 охлаждается. Размер пор лежит в диапазоне 1-3 мм по диаметру.

Имеется также возможность того, что вспенивание полуфабриката по пункту г) осуществляется свободно без формы, т. е. без кожуха 4, и после этого подвергается формованию. После получения корпуса, например, направляющего полотно валика 14, бочка 16 цилиндра покрывается слоем или уплотняется. Это может производиться, например, с помощью краскоотталкивающей искусственной смолы.

Опорные втулки 17 могут крепиться в торцевых отверстиях направляющего полотно валика 14 (фиг.2) с помощью искусственной смолы или клея.

Кожух 4 состоит предпочтительно из стали. Металлопена 13 имеет таким образом составные части из черного металла.

Изобретение относится к цилиндру для ротационной печатной машины. Цилиндр имеет трубчатый кожух, причем внутренность цилиндра может быть, по крайней мере, частично заполнена металлопеной. Бочка цилиндра может быть выполнена также из металлопены. При изготовлении цилиндра составляют смесь из металлического порошка и вспенивающего агента, подвергают ее горячему прессованию, вводят в трубчатый кожух и охлаждают. За счет этого при использовании цилиндра обеспечиваются его высокие демпфирующие свойства и снижение веса. 4 с. и 12 з.п.ф-лы, 2 ил.

umax=1,25•10-5(L/rа)3/(1-(ri/ra))4.

Авторы

Даты

2003-04-10—Публикация

1998-03-03—Подача