Изобретение относится к машиностроению, более конкретно к запорным клапанам, устанавливаемым на различных магистралях, трубопроводах и других коммуникациях, а еще более узко - к клапанам, имеющим перекрывной орган с участком для прохода рабочей среды и преимущественно с электромагнитным приводом.

Изобретение может найти применение в самых широких областях техники, например в энергетике, химической, нефтяной, газовой, пищевой и других отраслях промышленности и т.п.

Известны запорные клапаны, содержащие кольцевое седло с наружным и внутренним кольцами и перекрывной орган, имеющий проход для рабочей среды и соединенный с расположенным по его оси штоком привода, при этом перекрывной орган выполнен неразгруженным и имеет отбортовку, и проход для рабочей среды выполнен в виде перфорации в этой отбортовке (см. патент США 2325878, кл. 251-141, 1943).

Данный запорный клапан не обеспечивает достижение поставленного изобретением технического результата и не решает задачу, поставленную перед ним, так как выполнение отбортовки увеличивает габаритные и весовые характеристики, а перфорация - гидравлическое сопротивление, что в свою очередь приводит к повышенной металлоемкости привода. Кроме того, запорный орган выполнен неразгруженным, что не позволяет снизить вышеупомянутые характеристики.

Известны также более близкие по конструкции запорные клапаны, содержащие кольцевое седло с наружным и внутренним кольцами и перекрывной орган, имеющий участок для прохода рабочей среды к внутреннему кольцу и соединенный с расположенным по его оси штоком привода, причем участок для прохода выполнен в виде окна, расположенного концентрично штоку (см. свидетельство на полезную модель 10818, кл. F 16 K 1/44, 1998).

Данный клапан также не решает поставленную изобретением задачу и не обеспечивает достижение технического результата, т.к. запорный орган выполнен неразгруженным.

Технический результат изобретения, достигаемый изобретением, - снижение габаритных и массовых характеристик привода путем выполнения запорного органа разгруженным.

Данный технический результат достигается тем, что запорный клапан содержит кольцевое седло с наружным и внутренним кольцами и запорный орган, имеющий участок для прохода рабочей среды к внутреннему кольцу и соединенный с расположенным по его оси штоком привода, при этом на участке между запорным органом и приводом шток снабжен поршнем, установленным с возможностью свободного перемещения вдоль внутренних стенок соответствующей камеры, выполненной во внутренней полости корпуса, а надпоршневая полость сообщена с полостью под запорным органом.

Тот же технический результат в частных случаях достигается тем, что в запорном органе, характеризуемом вышеперечисленными признаками, размеры поршня и кольцевого седла связаны следующим соотношением:

где Dп - диаметр поршня;

d1 - внутренний диаметр наружного кольца;

d2 - наружный диаметр внутреннего кольца,

в линии связи надпоршневой полости с полостью под запорным органом установлена калиброванная дюза.

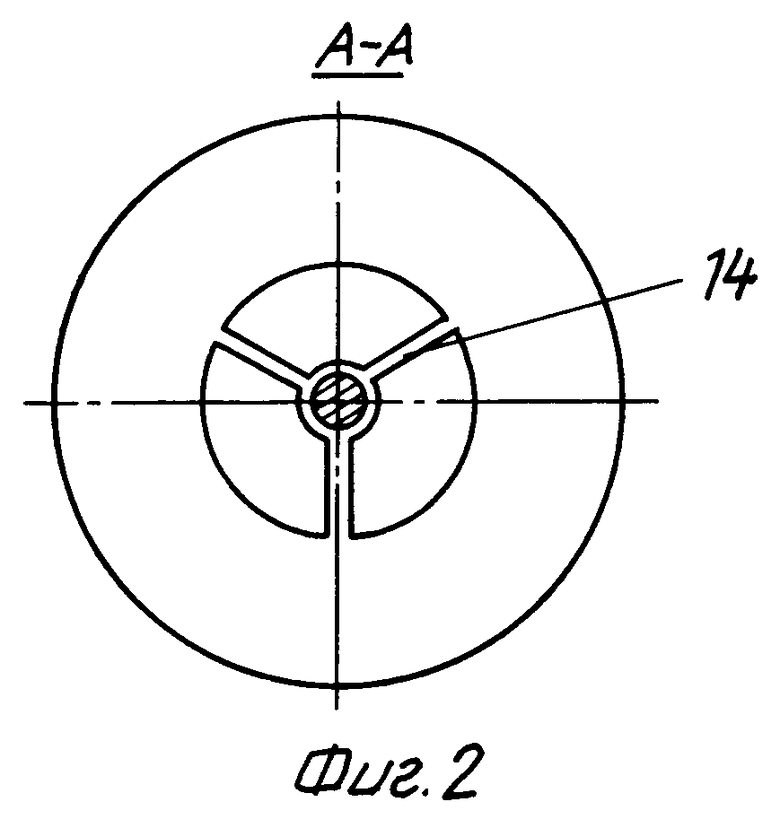

На фиг. 1 схематически изображен описываемый запорный клапан с электромагнитным приводом.

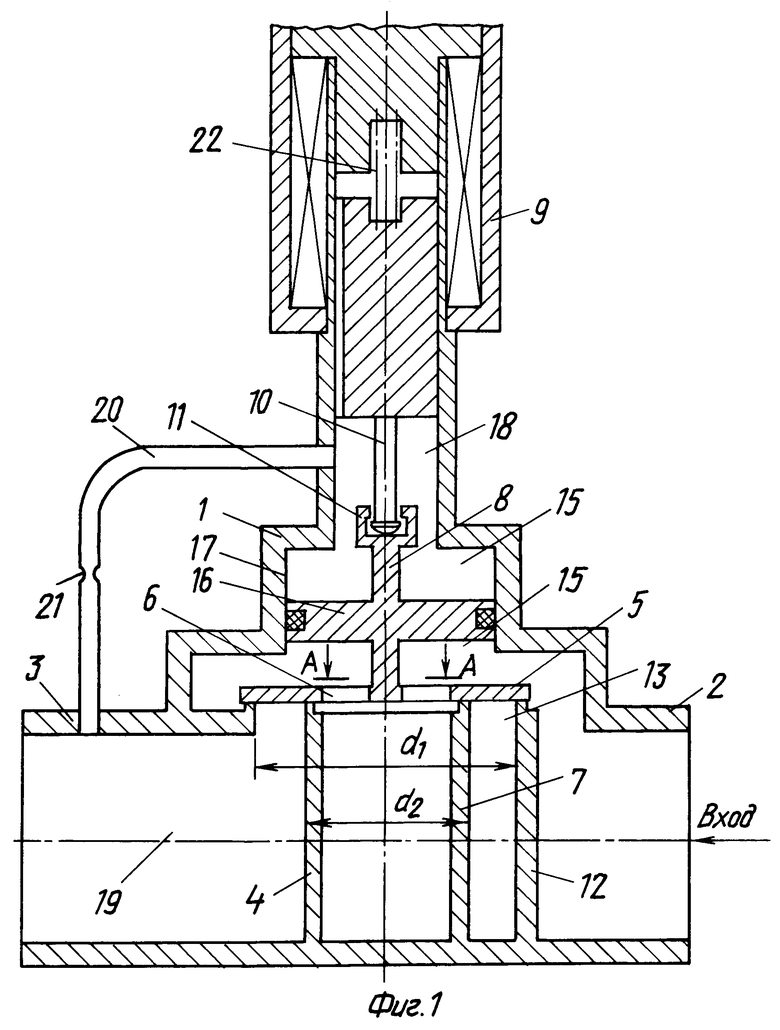

На фиг.2 - разрез по А-А на фиг.1.

Запорный клапан содержит корпус 1 с входным 2 и выходным 3 патрубками и с кольцевым седлом 4, взаимодействующим с запорным органом 5, который имеет окна 6 для истекания рабочей среды из патрубка 2 к внутреннему кольцу 7 в открытом положении клапана.

Запорный орган 5 имеет шток 8, а привод 9 имеет шток 10, при этом штоки соединены между собой с помощью шарнира 11. Между внутренним кольцом 7 и наружным 12 имеется кольцевой зазор 13, площадь которого равна площади проходного сечения клапана. Запорный орган имеет перемычки 14.

Внутри корпуса (в рабочей полости) в зоне над запорным органом 5 образована камера 15, а шток 8 на участке между запорным органом 5 и электромагнитным приводом 9 снабжен поршнем 16, установленным герметично с возможностью свободного перемещения вдоль внутренних стенок 17 камеры 15. Надпоршневая полость 18 сообщена с полостью 19 под запорным органом посредством обводной линии 20. Размеры поршня 16 и кольцевого седла 4 связаны следующим соотношением:

где Dп - диаметр поршня;

d1 - внутренний диаметр наружного кольца;

d2 - наружный диаметр внутреннего кольца.

В обводной линии 20 выполнена калиброванная дюза 21, которая позволяет обеспечить демпфирование запорного органа (жестко связанного с поршнем 16) при его закрытии. Клапан имеет возвратную пружину 22.

Работает запорный клапан следующим образом. При отключенном приводе 9 запорный клапан находится в положении "закрыто", запорный орган 5 прижат к кольцам седла 4 пружиной 21. При этом подпоршневая полость 19, в частности выходной патрубок 3, сообщен обводной линией 19 с надпоршневой полостью 18. Давление под запорным органом и над запорным органом будет одинаковым. Клапан разгружен.

Для открытия клапана на привод 9 подается напряжение, и шток 8 движется вверх, перемещая перекрывной орган 5 и вместе с ним поршень 16 вдоль стенок 17.

Рабочая среда через наружное кольцо 12 через окно 6 и внутреннее кольцо 7 поступает в кольцевой зазор 13 и в выходную полость 19 патрубка 3.

Поскольку рабочая среда поступает в кольцевой зазор 13 с двух сторон (через кольца 12 и 7), то ход привода можно значительно уменьшить, например вдвое. При этом соответственно уменьшаются габариты и масса привода.

Уменьшению габаритов и массы привода способствует и выполнение клапана разгруженным, т. к. потребляемая мощность привода для открытия клапана соответствующим образом уменьшается.

Запорный клапан может найти широкое применение там, где при сравнительно небольших давлениях рабочей среды требуется большой расход последней, например в системах заполнения резервуаров для хранения бензина или дизельного топлива.

В настоящее время начато изготовление опытной партии описываемых клапанов для использования на автозаправочных станциях (АЭС) с целью предотвращения перелива бензина и дизельного топлива из резервуаров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ КЛАПАН | 2000 |

|

RU2184896C1 |

| ЗАПОРНО-РЕГУЛИРОВОЧНЫЙ КЛАПАН | 2000 |

|

RU2187729C1 |

| ЗАПОРНЫЙ КЛАПАН | 1998 |

|

RU2160405C2 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2169874C2 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2162557C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2094685C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2001 |

|

RU2219409C2 |

| ЗАПОРНЫЙ КЛАПАН | 2001 |

|

RU2197663C2 |

| КЛАПАН ЗАПОРНЫЙ С РАЗГРУЖЕННЫМ ЗАТВОРОМ | 2010 |

|

RU2447346C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1996 |

|

RU2130145C1 |

Изобретение относится к трубопроводной арматуре. Запорный клапан содержит кольцевое седло, выполненное из наружного и внутреннего колец, а также запорный орган, имеющий участок для прохода рабочей среды к внутреннему кольцу и соединенный с расположенным по его оси штоком привода. На участке между запорным органом и приводом шток снабжен поршнем. Поршень установлен с возможность свободного перемещения вдоль внутренних стенок соответствующей камеры, выполненной во внутренней полости корпуса. При этом надпоршневая полость сообщена с полостью под запорным органом. Изобретение снижает габаритные и массовые характеристики путем выполнения клапана разгруженным. 2 з.п. ф-лы, 2 ил.

где Dп - диаметр поршня;

d1 - внутренний диаметр наружного кольца;

d2 - наружный диаметр внутреннего кольца.

| Отбойка для погонялок ткацкого станка | 1928 |

|

SU10818A1 |

| ПРИЕМНАЯ ГИЛЬЗА ПРОТЕЗА БЕДРА | 2006 |

|

RU2325878C1 |

| US 6182943 B1, 06.02.2001 | |||

| US 5499157 A, 12.03.1996 | |||

| US 5398724 A, 21.03.1995. | |||

Авторы

Даты

2003-04-10—Публикация

2001-10-08—Подача