Изобретение относится к машиностроению, более узко - к запорным клапанам, устанавливаемым на различных магистралях, трубопроводах и других коммуникациях, а более конкретно - к запорным клапанам с управляющим органом, преимущественно электромагнитным приводом.

Изобретение может найти применение в самых широких областях техники, например в энергетике, химической, нефтяной, газовой и других отраслях промышленности и т.п.

Известны запорные клапаны, содержащие корпус с входным и выходным патрубками и с седлом, перекрываемым рабочим органом, при этом входной патрубок через управляющий рабочий орган связан с выходным патрубком (см. патент РФ 2130145, кл. F 16 K 31/04, 1996 г.).

В данном клапане в линии соединения запорного органа с управляющим перекрывным органом установлен промежуточный запорный элемент. Технический результат, поставленный изобретением, в данном клапане не достигается, т.к. не предусмотрены средства для работы на загрязненной среде.

Известны также запорные клапаны, содержащие корпус с входным и выходным патрубками и с седлом, перекрываемым запорным органом, снабженным поршнем, образующим внутри корпуса подпоршневую и надпоршневую полости, первая из которых соединена через форкамеру с входным патрубком, а вторая - с выходным, причем на этой линии связи установлен управляющий перекрывной орган с приводом (см. , например, а.с. 165623, кл. F 16 K 31/02, 1964 г.). Данный клапан выбран за прототип.

Данный клапан может работать на загрязненной среде только тогда, когда для управляющего органа используется посторонняя чистая среда (не рабочая).

Задача данного изобретения - создание малогабаритного клапана с управляющим органом, который мог бы обеспечить эффективную работу на загрязненной среде.

Технический результат изобретения - исключение использования посторонней среды (кроме рабочей) для обеспечения работы на загрязненной среде.

Данный технический результат достигается тем, что запорный клапан содержит корпус с входным и выходным патрубками и с седлом, перекрываемым запорным органом, снабженным поршнем, образующим внутри корпуса подпоршневую и надпоршневую полости, первая из которых соединена через форкамеру с входным патрубком, а вторая - с выходным, причем на этой линии связи установлен управляющий перекрывной орган, а на линии связи форкамеры с подпоршневой полостью последовательно установлена система патрубков и сепарационная камера, при этом первый от форкамеры патрубок расположен под острым углом к оси входного патрубка и имеет входное отверстие на участке, расположенном внутри форкамеры на стороне этого патрубка, противолежащей входному патрубку.

Еще в большей степени данный технический результат достигается тем, что кожух сепарационной камеры размещен параллельно вертикальной оси клапана и имеет внутри последовательно расположенные отбойник и фильтр; корпус управляющего перекрывного opгана жестко сопряжен с кожухом сепарационной камеры, и с корпусом клапана.

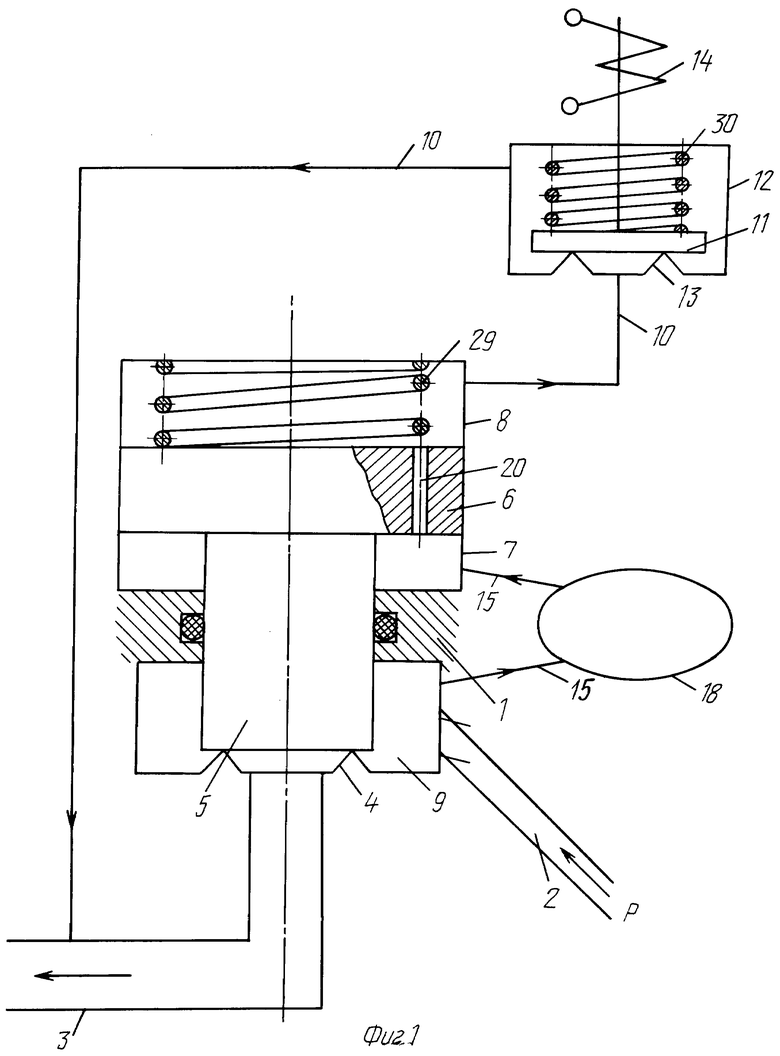

Нa фиг.1 схематически изображен описываемый запорный клапан.

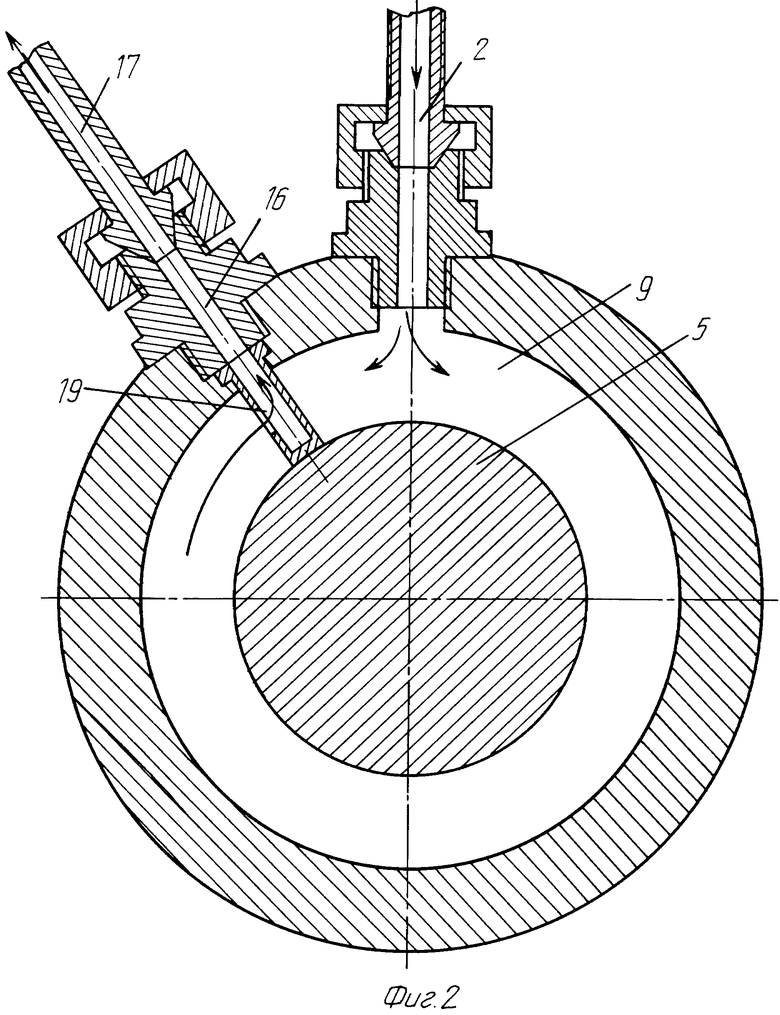

На фиг.2 - узел подсоединения патрубков к форкамере.

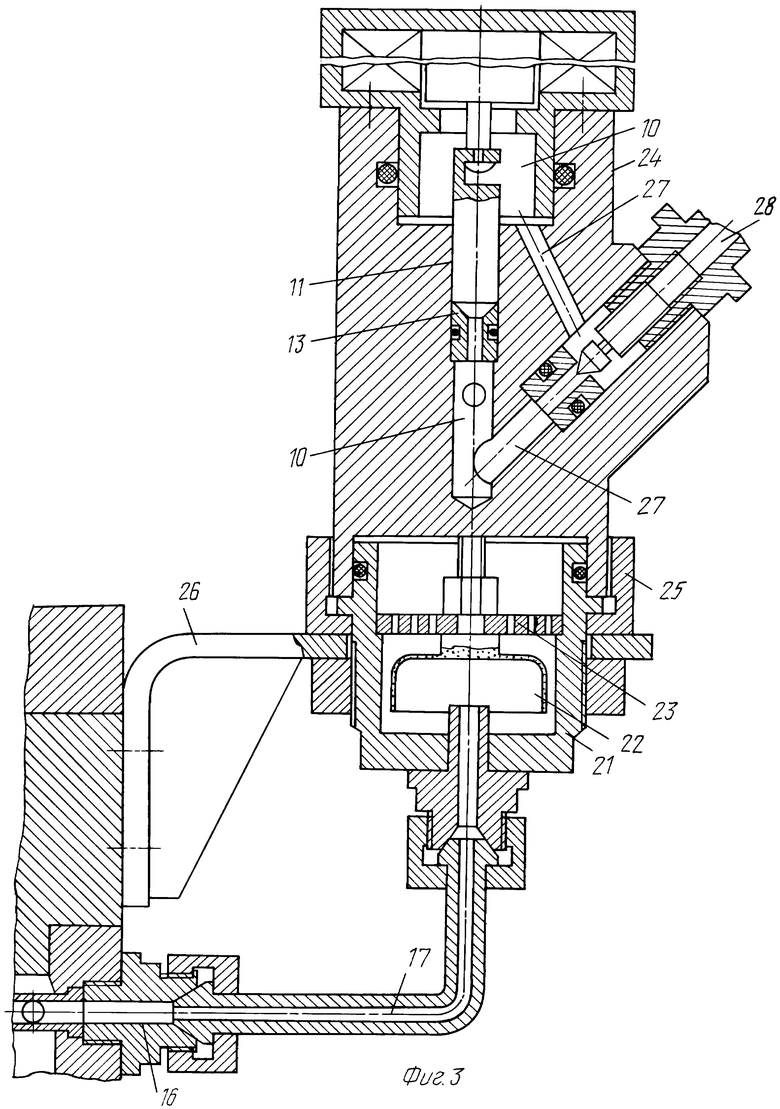

На фиг.3 показано взаимное расположение корпусов клапана и управляющего органа и корпуса сепарационной камеры.

Запорный клапан содержит корпус 1 с входным 2 и выходным 3 патрубками и с седлом 4, перекрываемым запорным органом 5. Запорный орган снабжен поршнем 6, образующим внутри корпуса подпоршневую 7 и надпоршневую 8 полости. В зоне основания запорного органа 5 предусмотрена форкамера 9. Подпоршневая полость 7 через эту форкамеру 9 соединена с входным патрубком 2, а надпоршневая полость сообщена с входным патрубком 3 посредством магистрали (линии связи) 10, срез перекрывает элемент 11 управляющего органа 12 с седлом 13 и с электромагнитным приводом 14. На линии 15 связи форкамеры с подпоршневой полостью последовательно установлена система патрубков 16, 17 и сепарационная камера 18. Первый от форкамеры патрубок 16 расположен под острым углом к оси входного патрубка 2 и имеет входное отверстие 19 на участке, расположенном внутри форкамеры на стороне, противолежащей входному патрубку 2. Подпоршневая и надпоршневая полости сообщаются между собой посредством калиброванных отверстий 20, выполненных в поршне 6.

Кожух 21 сепарационной камеры 18 размещен параллельно вертикальной оси запорного клапана и имеет внутри последовательно расположенные отбойник 22 и фильтр 23.

Корпус 24 управляющего запорного органа жестко сопряжен с кожухом 21 сепарационной камеры посредством гайки 25, а с корпусом 1 запорного клапана - посредством кронштейна 26.

В корпусе управляющего органа предусмотрена байпасная магистраль 27, соединяющая участки магистрали 10 и ручной клапан 28, включающий байпасную магистраль 27. Для запорного клапана и управляющего органа предусмотрены соответствующие возвратные пружины 29 и 30.

Работает запорный клапан следующим образом.

Для открытия клапана с помощью электропривода 14 перекрывной элемент 11 управляющего перекрывного органа 12 отжимают от седла 13. Рабочая среда из надпоршневой полости 8 по магистрали 10 поступает в выходной патрубок 3. При этом давление в полости 8 будет уменьшаться, вследствие чего запорный орган 5 отойдет от седла 4 и входной патрубок 2 через форкамеру 7 будет соединен с выходным патрубком 3. Клапан открыт.

Для закрытия клапана прекращают питание электропривода 14, перекрывной элемент 11 садится на седло 13 под действием возвратной пружины. Рабочая жидкость при этом из патрубка 3 через форкамеру 9, патрубки 16, 17 и через сепарационную камеру 18 попадает в подпоршневую полость 7, а затем через калиброванные отверстия 20 в подпоршневую полость 8. Давления в полостях 7 и 8 становятся уравновешенными и запорный орган 5 опускается на седло 4. Клапан закрыт.

При этом описанное выполнение патрубка 16 с отверстием 19 и его взаимное расположение с входным патрубком 2 обеспечат начальное сепарирование рабочей среды, дальнейшее сепарирование будет обеспечивать отбойник 22 и фильтр 23.

Таким образом, в случае работы клапана на загрязненной среде через калиброванные отверстия 20 будет поступать очищенная рабочая среда, что обеспечит долговременную и надежную работу клапана.

При аварийных ситуациях, например при отсутствии электроэнергии, в зоне расположения перекрывного элемента 11 с помощью ручного клапана 27 магистраль 10 включается в работу и подпоршневая полость 8 соединяется с выходным патрубком 3.

В настоящее время изготавливается опытный образец предложенного клапана, работающего на загрязненной среде в широком диапазоне давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-РЕГУЛИРОВОЧНЫЙ КЛАПАН | 2000 |

|

RU2187729C1 |

| ЗАПОРНЫЙ КЛАПАН | 2001 |

|

RU2202060C1 |

| ЗАПОРНЫЙ КЛАПАН | 1998 |

|

RU2160405C2 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2162557C1 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2169874C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2094685C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1996 |

|

RU2130145C1 |

| ЗАПОРНЫЙ КЛАПАН | 2001 |

|

RU2197663C2 |

| ДОННЫЙ КЛАПАН (ВАРИАНТЫ) | 2000 |

|

RU2179680C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2001 |

|

RU2219409C2 |

Запорный клапан предназначен для применения в самых широких областях техники, например в энергетике, химической, нефтяной, газовой и других отраслях промышленности и т.п. Запорный клапан содержит корпус с входным и выходным патрубками и с седлом, перекрываемым запорным органом, снабженным поршнем. Поршень образует внутри корпуса подпоршневую и надпоршневую полости. Первая из них соединена через форкамеру с входным патрубком, а вторая - с выходным. Причем на этой линии связи установлен управляющий перекрывной орган. На линии связи форкамеры с подпоршневой полостью последовательно установлены система патрубков и сепарационная камера. При этом первый от форкамеры патрубок расположен под острым углом к оси входного патрубка и имеет входное отверстие на участке, расположенном внутри форкамеры на стороне этого патрубка, противолежащей входному патрубку. Изобретение позволяет исключить использование посторонней среды (кроме рабочей) для обеспечения эффективной работы на загрязненной среде. 2 з.п. ф-лы, 3 ил.

| ЭЛЕКТРОМАГНИТНЫЙ ВЕНТИЛЬ С ГИДРАВЛИЧЕСКИМУСИЛИТЕЛЕМ | 0 |

|

SU165623A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1996 |

|

RU2130145C1 |

| Водоразборный кран | 1981 |

|

SU1155821A1 |

| Сигнализатор крайних положений затвора арматуры | 1982 |

|

SU1024638A1 |

| DE 4021580 С1, 11.04.1991. | |||

Авторы

Даты

2002-07-10—Публикация

2000-10-25—Подача