Изобретение относится к области химико-термической обработки, конкретно к способам получения износостойких покрытий.

Известен способ получения высокотемпературного металлического изделия (патент РФ 2131482, С 23 С 28/02, БИ 16, 1999), где на поверхность высокотемпературного металлического изделия осаждают, по меньшей мере, первый слой первого металла, осаждают на поверхность изделия, по меньшей мере, второй слой второго металла. При этом второй металл второго слоя осаждают на глубину, достаточную для обеспечения заранее определенного молярного отношения первого и второго металлов, и осуществляют реакционную обработку, включающую нагревание осажденных слоев до температуры, достаточной для осуществления экзотермической реакции, в результате которой происходит объединение первого и второго металлов, образующих интерметаллический диффузионный запирающий слой или слои с общей толщиной 0,1-10 мкм.

Недостатками данного способа является низкая прочность сцепления полученных интерметаллидных слоев с подложкой, а также большие технологические трудности его осуществления. Значительным недостатком является то, что этим способом можно получить интерметаллический слой ограниченной толщины - порядка нескольких микрометров, который не может быть использован в качестве износостойкого, а служит для получения равномерного защитного покрытия для высокотемпературных металлических изделий.

Известен также способ получения защитного слоя, устойчивого к износу и коррозии (патент ЕПВ 0389959, С 23 С 4/18, БИ 7-8, 1991), основанный на термическом напылении на поверхность детали, по меньшей мере, двух тонких слоев сплавов на основе NiBSi, NiBCr, CoNiCrWBSi заданной толщины. Далее проводится нагрев при температурах 600-1200oС, в результате диффузии в зависимости от времени выдержки образуется результирующий защитный слой определенного состава толщиной 0,02-0,5 мм.

Недостатками данного способа являются большие технологические трудности его осуществления, связанные с получением термическим напылением многослойных покрытий с заданной толщиной слоев. В результате осуществления данного способа получается низкая прочность сцепления покрытия с деталью.

Наиболее близким к изобретению является способ, заключающийся в нанесении на медные полосы методом электродуговой металлизации покрытий из сплавов алюминия или цинка толщиной 0,2-1,5 мм и последующем диффузионном отжиге в термических печах с воздушной атмосферой в интервале температур: 600-850oС для алюминиевых покрытий и 400-675oС для цинковых покрытий, в процессе которого образуется интерметаллидный поверхностный слой, обладающий стойкостью к механическому износу (Кобелев А.Г., Кузнецов В.Е., Титлянов А.Е. Диффузионные износостойкие покрытия на медных изделиях и заготовках под холодную обработку давлением//Металловедение и термическая обработка металлов. 2000. 12. С. 30-33).

Недостатком этого способа являются технологические трудности, связанные с получением на медных полосах методом электродуговой металлизации покрытий из алюминия и цинка. В результате воздействия высоких температур на границе соединения покрытие-медь образуется диффузионный слой сложного состава, который оказывает негативное влияние на диффузионные процессы, протекающие при последующей термической обработке и снижает прочность сцепления покрытия с деталью. Кроме того, при последующих эксплуатационных нагревах медной детали с покрытием не исключена диффузия меди в полученный поверхностный слой, вызывающая ухудшение его износостойких свойств. Основным недостатком данного способа является то, что он позволяет получать интерметаллидный поверхностный слой, содержащий химические соединения меди с алюминием и меди с цинком, с невысокими износостойкими свойствами. Такие покрытия можно использовать только для медных деталей.

Задачей предлагаемого изобретения является разработка способа получения износостойкого интерметаллидного покрытия на поверхности стальных деталей, обладающего высокими износостойкими свойствами и прочностью сцепления со сталью.

Техническим результатом настоящего изобретения является получение на поверхности стальных деталей интерметаллидного слоя толщиной 0,5-2,5 мм с высокой износостойкостью и прочностью сцепления со стальной деталью.

Это достигается тем, что получают износостойкое покрытие на поверхности стальных деталей путем нанесения слоев металлов и последующей термической обработки в инертной среде, в результате которой происходит объединение слоев с образованием интерметаллидных соединений. При этом слои металлов наносят с помощью сварки взрывом, причем первым наносят слой меди затем слой титана, соотношение толщин слоев меди и титана составляет (0,5-1,5):1 соответственно, а суммарная их толщина равна требуемой толщине износостойкого слоя, после чего проводят термическую обработку при температурах 885-1080oС и выдержке 1-4 часа.

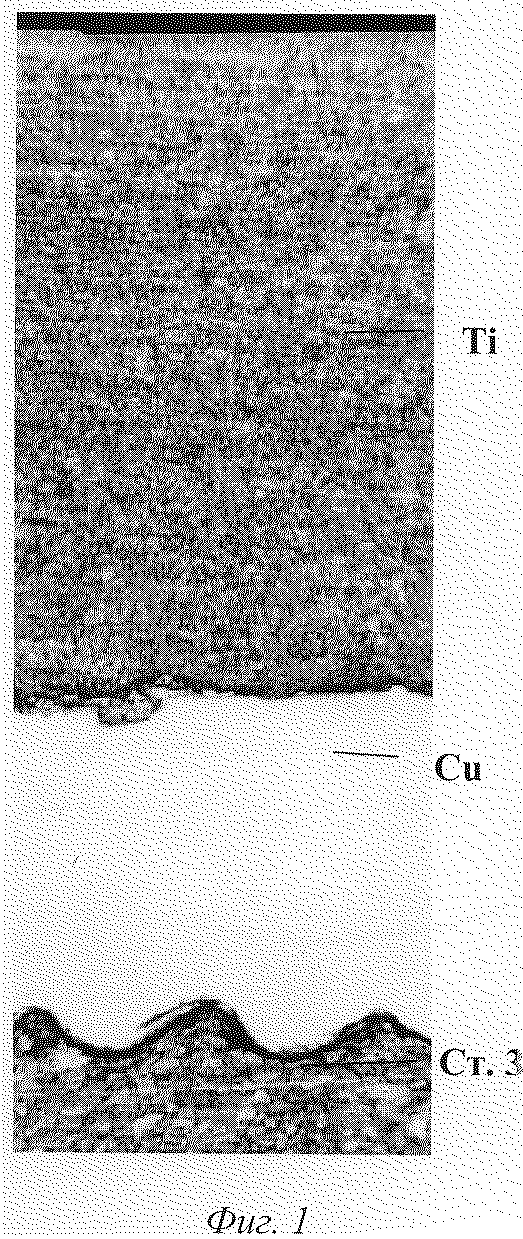

Использование сварки взрывом для нанесения слоев металлов и определенная последовательность их нанесения, при которой слой меди располагают между титаном и сталью, обеспечивают получение прочного трехслойного соединения с границами титан - медь и медь - сталь с соотношением толщин слоев меди и титана (0,5-1,5):1. Как видно из фиг.1, на границах соединения: титан - медь, медь - сталь, полученного сваркой взрывом, не происходит образования физических и химических неоднородностей, т.е. отсутствуют участки оплавленного металла, химические соединения, усадочные раковины, поры, трещины и др. дефекты, следовательно, произошло образование прочного соединения слоев металлов в твердой фазе, кроме того, при дальнейшей термической обработке, атомы одного металла смогут беспрепятственно диффундировать через такие границы. На границе титан - медь будет интенсивно протекать реактивная диффузия (диффузия с образованием интерметаллидных фаз), в результате которой происходит объединение нанесенных слоев с получением интерметаллидного поверхностного слоя, обладающего высокой микротвердостью и, следовательно, износостойкостью. На границе медь - сталь также происходит взаимная диффузия металлов, протекающая с меньшей скоростью, в результате которой образуются твердые растворы меди в железе, что не снижает прочности сцепления образовавшегося интерметаллидного поверхностного слоя со сталью.

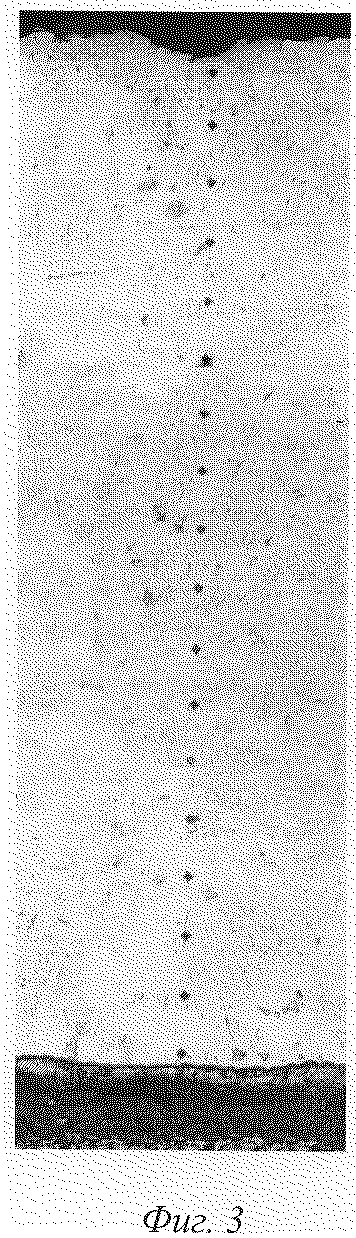

При соотношении толщин слоев меди и титана (0,5-1,5):1 и термической обработке при температурах 885-1080oС с выдержкой 1-4 часа, происходит интенсивный процесс реактивной диффузии, в результате которого взаимодействуют нанесенные металлы с образованием интерметаллидного поверхностного слоя толщиной 0,5-2,5 мм, обладающего высокой микротвердостью: 8-12 ГПа, а следовательно, высокой износостойкостью и содержащего интерметаллидные фазы: Ti2Cu+TiCu+Тi2Cu3 (фиг.3). Как видно из фиг.3, граница раздела между титаном и медью по мере прохождения диффузионных процессов исчезает. Такое интенсивное диффузионное взаимодействие связано с подплавлением в результате термической обработки при температурах 885-1080oС контактной границы между медью и титаном, на которой произошло изменение концентрации металлов вследствие диффузии до концентрации, соответствующей 885-градусной эвтектике, после чего образовавшаяся жидкая прослойка начинает расти как в сторону титана, так и в сторону меди, вовлекая в диффузионное взаимодействие все новые слои металлов и расплавляя их. Одновременно с процессом расплавления в результате перестройки кристаллической решетки вследствие достижения предела растворимости одного из металлов в пограничном слое выделяются интерметаллидные фазы. Таким образом, при выдержке 1-4 часа в зависимости от толщины нанесенных слоев и температуры термической обработки, происходит полное взаимное проникновение нанесенных металлов с образованием диффузионной зоны, толщина которой равна сумме толщин слоев меди и титана и состоящей из интерметаллидных фаз, обладающих высокой твердостью.

При соотношении толщин слоев меди и титана менее 0,5:1 и более 1,5:1 не достигается данный технический результат, т. к. образовавшаяся при таких соотношениях толщин слоев диффузионная зона обладает меньшей микротвердостью: 1-5 ГПа вследствие того, что концентрации титана в первом случае и меди во втором случае велики, поэтому структура диффузионной зоны представляет собой смесь интерметаллидных фаз и фаз чистых металлов, обладающих низкой микротвердостью.

При температуре термической обработки ниже 885oС процессы реактивной диффузии идут значительно медленнее, т.к. не происходит расплавления контактной границы между медью и титаном, в результате на этой границе образуется диффузионная зона, толщиной менее 0,2 мм, т.е. не достигается данный технический результат.

При температуре выше 1080oС происходит расплавление слоя меди, которое приводит к разрушению соединения.

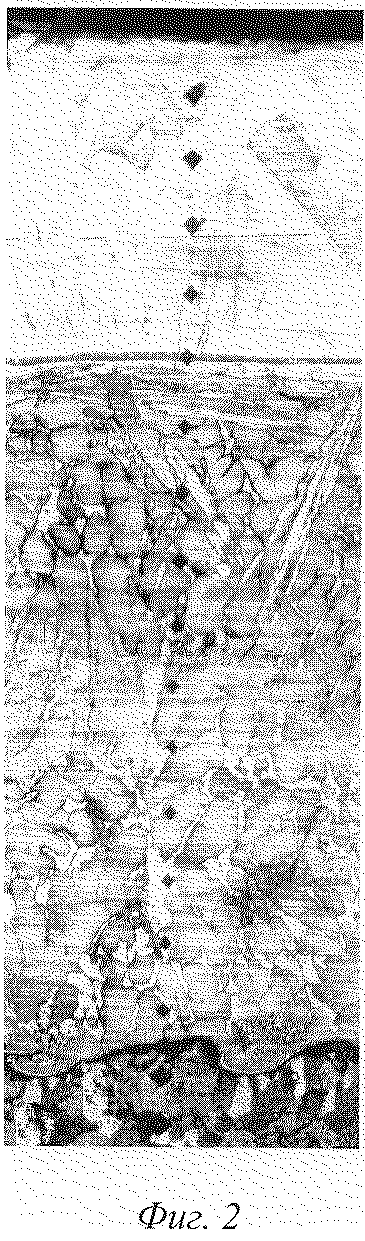

Время выдержки менее 1 ч (фиг.2) не достаточно для полного протекания процесса диффузии и взаимного проникновения нанесенных металлов. В этом случае образуется диффузионная зона, толщина которой меньше суммы толщин слоев меди и титана. Из фиг.2 видно, что граница между титаном и медью переместилась относительно первоначального положения (фиг.1) к свободной поверхности титана, но не достигла ее, следовательно, концентрация меди в диффузионной зоне велика, поэтому структура этой зоны представляет собой смесь интерметаллидных фаз и фаз меди, что приводит к снижению микротвердости до 1 - 5 ГПа.

Выдержка более 4 ч не оказывает влияния на состав и свойства покрытия, а в ряде случаев, при больших температурах нагрева, приводит к ухудшению его поверхности и образованию пор.

Сущность способа поясняется микрофотографиями, где на фиг.1 представлены границы соединения металлов Ti-Cu, Cu-Ст.3 после сварки взрывом; на фиг.2 изображена диффузионная зона, образующаяся после термической обработки при температуре 1000oС в течение 0,5 ч; на фиг.3 представлен интерметаллидный слой, образующий покрытие.

Способ получения износостойкого покрытия осуществляется следующим образом.

Собирают пакет из предварительно очищенных и обезжиренных пластин металлов, располагающихся друг над другом на расстоянии технологического зазора в последовательности сталь - медь - титан с соотношением толщин слоев меди и титана (0,5-1,5):1 и проводят сварку взрывом. Полученную трехслойную композицию (фиг.1) нагревают в печи в инертной среде при температурах: 885-1080oС в течение 1-4 ч. Толщину покрытия определяют на инструментальном микроскопе МИМ-8, замер микротвердости производят на микротвердомере ПМТ-3. Фазовый состав исследуют на дифрактометреДРОН-3.

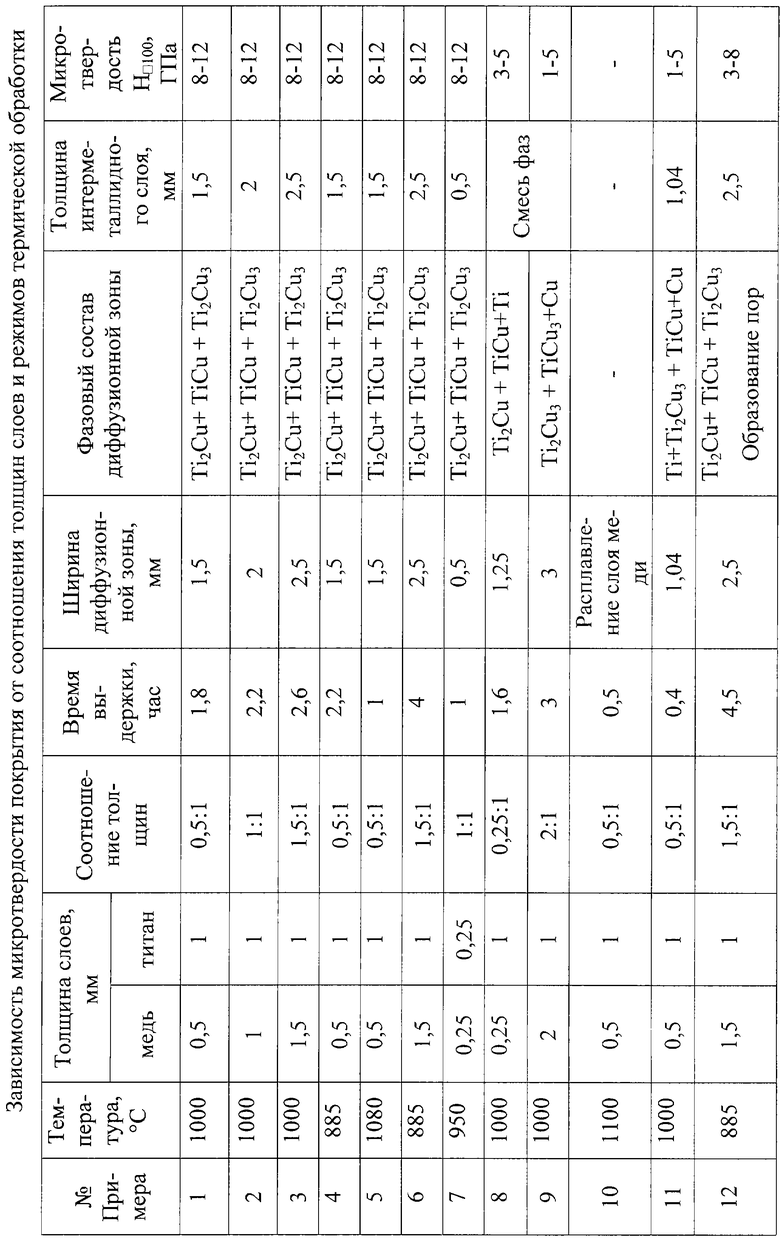

Зависимость микротвердости полученного покрытия от соотношения толщин слоев нанесенных металлов и режимов термической обработки представлены в таблице.

Пример 1. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины 0,5 мм, титановой - 1 мм (соотношение 0,5: 1). Пластины располагают друг над другом в последовательности сталь-медь-титан с зазорами 1 мм и 1 мм. Производят сварку взрывом зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 25 мм. Микрофотография границ соединения после сварки взрывом представлена на фиг.1. Полученную трехслойную заготовку подвергают термической обработке при температуре 1000oС в течение 1,8 ч. Толщина полученного покрытия (фиг.3) равна 1,5 мм, микротвердость 8-12 ГПа, фазовый состав: Тi2Сu+TiCu+Ti2Cu3.

Пример 2. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины 1 мм, титановой - 1 мм (соотношение 1: 1). Пластины располагают друг над другом в последовательности сталь - медь - титан с зазорами 5 мм и 1 мм. Производят сварку взрывм зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 25 мм. Полученную трехслойную заготовку подвергают термической обработке при температуре 1000oС в течение 2,2 ч. Толщина полученного покрытия равна 2 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Cu+TiCu+Тi2Сu3.

Пример 3. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины 1,5 мм, титановой - 1 мм (соотношение 1,5: 1). Пластины располагают друг над другом в последовательности сталь - медь - титан с зазорами 5 мм и 1 мм. Производят сварку взрывом зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 28 мм. Полученную трехслойную заготовку подвергают термической обработке при температуре 1000oС в течение 2,6 ч. Толщина покрытия равна 2,5 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Cu+TiCu+Тi2Сu3.

Пример 4. Производят те же действия, что и в примере 1, только термическую обработку проводят при температуре 885oС в течение 2,2 часа. Толщина полученного покрытия равна 1,5 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Сu+TiCu+Ti2Cu3.

Пример 5. Производят те же действия, что и в примере 1, только термическую обработку проводят при температуре 1080oС в течение 1 часа. Толщина полученного покрытия равна 1,5 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Cu+TiCu+Ti2Сu3.

Пример 6. Производят те же действия, что и в примере 3, только термическую обработку проводят при температуре 885oС в течение 4 часов. Толщина полученного покрытия равна 2,5 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Cu+TiCu+Тi2Сu3.

Пример 7. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины 0,25 мм, титановой - 0,25 мм (соотношение 1:1). Пластины располагают друг над другом в последовательности сталь - медь - титан с зазорами 6 мм и 3 мм. Производят сварку взрывом зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 20 мм. Полученную трехслойную заготовку подвергают термической обработке при температуре 950oС в течение 1 ч. Толщина полученного покрытия равна 0,5 мм, микротвердость 8-12 ГПа, фазовый состав: Ti2Cu+TiCu+Ti2Сu3.

Пример 8. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины - 0,25 мм, титановой - 1 мм (соотношение 0,25:1). Пластины располагают друг над другом в последовательности сталь - медь - титан с зазорами 4 мм и 2 мм. Производят сварку взрывом зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 25 мм. Полученную трехслойную заготовку подвергают термической обработке при температуре 1000oС в течение 1,6 ч. Толщина полученного покрытия равна 1,25 мм, в этом случае прослойка содержит фазы: TiCu+Ti2Cu+Ti, а ее микротвердость составляет 3-5 ГПа.

Пример 9. Составляют трехслойный пакет из предварительно зачищенных и обезжиренных пластин металлов. Толщина медной пластины - 2 мм, титановой - 1 мм (соотношение 2: 1). Пластины располагают друг над другом в последовательности сталь - медь - титан с зазорами 5 мм и 0,8 мм. Производят сварку взрывом зарядом смеси аммонита 6ЖВ с песком 75/25 высотой 30 мм. Полученную трехслойную заготовку подвергают термической обработке при температуре 1000oС в течение 3 ч. Толщина полученного покрытия равна 3 мм. В этом случае прослойка содержит фазы: Тi2Сu3+TiCu3+Cu, а ее микротвердость составляет 1-5 ГПа.

Пример 10. Производят те же действия, что и в примере 1, только термическую обработку проводят при температуре 1100oС в течение 0,5 часа. В этом случае происходит расплавление слоя меди и разрушение соединения.

Пример 11. Производят те же действия, что и в примере 1, только термическую обработку проводят в течение 0,4 часа. Толщина диффузионной зоны составляет 1,04 мм. В этом случае не происходит полного взаимного проникновения слоев меди и титана (фиг.2). Микротвердость диффузионных слоев составляет 1-5 ГПа, фазовый состав: Ti+Ti2Cu3+TiCu+Cu.

Пример 12. Производят те же действия, что и в примере 3, только термическую обработку проводят при температуре 885oС в течение 4,5 часа. Толщина полученного покрытия равна 2,5 мм, микротвердость 3-8 ГПа, фазовый состав: Ti2Cu+TiCu+Ti2Cu3. Из-за длительной выдержки поверхностный слой покрытия ухудшается, в покрытии появляются поры.

Данный способ позволяет получить на поверхности стальных деталей интерметаллидный слой толщиной 0,5-2,5 мм с высокой износостойкостью и прочностью сцепления со стальной деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойких покрытий на поверхностях пластин из меди и алюминиевого сплава | 2019 |

|

RU2711284C1 |

| Способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди | 2019 |

|

RU2701699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2350442C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574177C1 |

| Способ получения медно-никелевого покрытия на поверхностях титановой пластины | 2018 |

|

RU2700441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ПЛАСТИН ИЗ МЕДИ И МАГНИЕВОГО СПЛАВА | 2018 |

|

RU2679814C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-СТАЛЬ | 2011 |

|

RU2463139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-СТАЛЬ | 2011 |

|

RU2463141C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| Способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди | 2019 |

|

RU2712156C1 |

Изобретение относится к области химико-термической обработки, а именно к способам получения износостойких покрытий. Задачей изобретения является разработка способа получения износостойкого интерметаллидного покрытия на поверхности стальных деталей, обладающего высокими износостойкими свойствами и прочностью сцепления с деталью. Данный способ включает нанесение слоев металлов и последующую термическую обработку в инертной среде, в результате которой происходит объединение слоев с образованием интерметаллидных соединений, причем слои металлов наносят с помощью сварки взрывом, при этом первым на поверхность стальной детали наносят слой меди, затем - слой титана, соотношение толщин слоев меди и титана составляет (0,5-1,5):1, соответственно, а суммарная их толщина равна требуемой толщине износостойкого слоя, термическую обработку проводят при 885-1080oС и выдержке 1-4 ч. Техническим результатом изобретения является получение на поверхности стальных деталей интерметаллидного слоя толщиной 0,5-2,5 мм с высокой износостойкостью и прочностью сцепления со стальной деталью. 3 ил., 1 табл.

Способ получения износостойкого покрытия на поверхности стальных деталей, включающий нанесение слоев металлов и последующую термическую обработку в инертной среде, в результате которой происходит объединение слоев с образованием интерметаллидных соединений, отличающийся тем, что слои металлов наносят с помощью сварки взрывом, причем первым на поверхность стальной детали наносят слой меди, затем слой титана, соотношение толщин слоев меди и титана составляет (0,5-1,5):1, соответственно, а суммарная их толщина равна требуемой толщине износостойкого слоя, термическую обработку проводят при температурах 885-1080oС и выдержке 1-4 ч.

| Многослойный металлический листовой материал | 1976 |

|

SU610653A1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ ТОНКОЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2074074C1 |

| RU 2003446 С1, 30.11.1993 | |||

| US 4867369, 19.09.1989. | |||

Авторы

Даты

2003-04-20—Публикация

2001-08-27—Подача