Изобретение относится к производству древесно-стружечных плит на основе частиц растительного происхождения, в частности к пресс-композиции и способу получения композиционных материалов на ее основе.

Изобретение может быть использовано для изготовления изделий конструкционного, отделочного и другого назначения в мебельной и строительной промышленности.

Композиции на основе частиц растительного происхождения, например древесины, известны давно. Для склеивания частиц древесины используют синтетические термореактивные смолы, приготовленные на основе фенолов, мочевины и формальдегида.

Несмотря на постоянное усовершенствование данных композиций, они имеют ряд серьезных недостатков. Они токсичны для человека, так как в процессе эксплуатации готовых изделий выделяются пары фенола и формальдегида, оказывающие раздражающее воздействие на кожу и нервную систему человека. Другим недостатком является то, что синтетические связующие дороги, так как их производят из нефтехимических продуктов. Стоимость связующих веществ составляет большую часть стоимости готовых изделий (около 60%).

Известен способ изготовления древесноволокнистого материала, согласно которому с целью снижения токсичности авторы предлагают использовать в качестве связующего аддукт нейтрализованного таллового пека и водорастворимых солей поливалентных металлов. Использование отхода производства - таллового пека позволяет получить и экономический эффект. [Патент РФ 2012486, кл. В 27 N 3/04, 1994].

Недостатком описанного способа являются многочисленные технологические операции, связанные с получением связующего: нейтрализация таллового пека, получение аддукта, его выделение из водного раствора, подсушивание и расплав, а также нанесение связующего распыливанием из расплава.

Из известных технических решений наиболее близким по назначению и технической сущности к заявляемому объекту является способ получения композитных материалов из частиц лигноцеллюлозного материала, имеющих в своем составе целлюлозу, лигнин, гемицеллюлозы, содержащих в большом количестве свободные сахара, полученные из углеводной части растительного материала при его обработке кислотным катализатором и паром, причем катализатор наносят на материал в количестве не более 5 мас.% до обработки паром. [Патент РФ 2075384, кл. В 27 K 9/00, 1997].

Композитный материал получают горячим прессованием лигноцеллюлозного материала, обработанного паром при температуре 190-260oС, без дополнительного введения каких-либо связующих веществ.

Способ позволяет отказаться от использования синтетических связующих веществ типа фенолоформальдегидных смол, однако он не позволяет получать плиты с высокими физико-механическими показателями.

Целью изобретения является повышение физико-механических показателей плитных материалов и снижение энергозатрат за счет снижения температуры прессования.

Сущность изобретения заключается в том, что в пресс-композицию на основе частиц лигноцеллюлозного материала, содержащую свободные сахара, вводится модифицирующая добавка (соль железа, меди или цинка), позволяющая существенно увеличить прочностные свойства плитного материала.

Химический и функциональный анализ древесной массы после обработки паром под давлением свидетельствует о том, что в ней содержится большое количество веществ (редуцирующие вещества, полифенолы, алифатические кислоты), имеющих высокореакционные функциональные группы. Редуцирующие вещества (сахара), образующиеся в большом количестве (до 15-20%) в древесном волокне, имеют карбонильные группы, склонные к реакциям нуклеофильного присоединения. Нативный лигнин, являясь полифункциональным полимером, содержит фенольные и спиртовые гидроксилы, карбонильные (альдегидные и кетонные) группы, двойные связи, что обеспечивает ему высокую реакционную активность в различных реакциях.

При нагревании гидролизованной древесной массы происходят реакции поликонденсации, в том числе и по карбонильным группам образованных сахаров. Используемые соли могут катализировать как процесс образования гидроксиметилфурфурола, одного из основных продуктов дегидратации сахаров, так и реакцию между фенольным участком лигноцеллюлозного материала и карбонильной группой сахара или гидроксиметилфурфурола.

Осуществление изобретения достигается тем, что предлагается в пресс-композицию из лигноцеллюлозного материала, содержащую свободные сахара, вводить соль железа, меди или цинка в количестве 0,25-1,0 мас.ч. на 100 мас.ч. обработанной паром и подсушенной древесной массы или растительной массы сельскохозяйственных отходов (соломы, костры льна).

Осуществление изобретения достигается тем, что в способе получения плитных материалов, согласно изобретению, соль металла наносят на лигноцеллюлозный материал после его обработки паром, после чего проводят его подсушивание, формование ковра, холодную подпрессовку и горячее прессование при температуре 100-120oС.

Заявляемый состав пресс-композиции и обработка лигноцеллюлозного материала паром под давлением обеспечивают, согласно способу, достаточное разволокнение лигноцеллюлозного материала при минимальной термодеструкции биополимеров растительного сырья, что позволяет изготавливать плитные материалы с хорошими прочностными и гидрофобными свойствами при удельном давлении не выше 3-5 МПа и температуре прессования 100-120oС.

Использование гидролизующего агента позволяет проводить процесс обработки древесного материала в течение короткого промежутка времени (1-15 мин).

Пресс-композиция, согласно изобретению, является продуктом частичного гидролиза полисахаридной части растительного материала, содержит свободные сахара и легко перерабатывается в готовые изделия без введения связующих веществ.

Использование каталитических количеств модифицирующего агента позволяет существенно повысить прочностные свойства плит и осуществлять процесс прессования древесной массы при температуре 100-120oС, что приводит к сокращению энергетических затрат и снижению себестоимости плит.

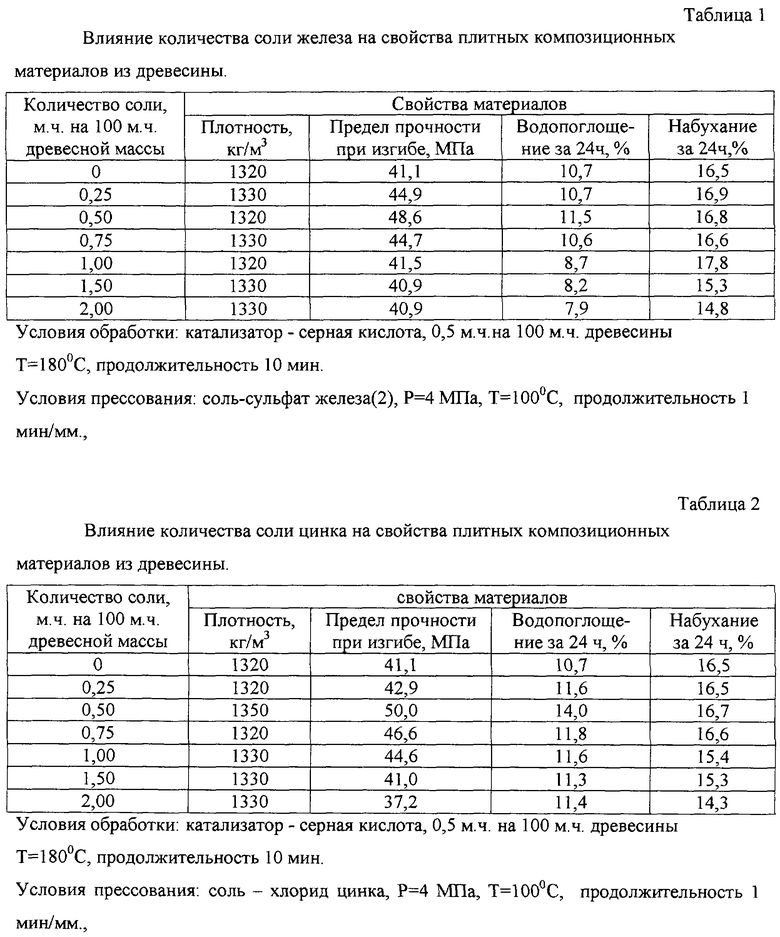

Верхний и нижний пределы содержания модифицирующего агента в пресс-композиции определены экспериментальным путем и обоснованы примерами, приведенными в табл.1 и 2.

Пример получения предлагаемой пресс-композиции.

В кристаллизатор помещается 100 г воздушно-сухой технологической щепы березы (размером 1-5 см). На щепу наносится предварительно растворенная в воде (90-100 мл) концентрированная серная кислота в количестве 0,5 г. Древесная щепа с нанесенным гидролизующим агентом выдерживается при 20oС два часа для равномерной пропитки всей древесины.

Обработка образца паром проводится в нагретом до 180oС реакторе, конструкция которого позволяет поддерживать постоянные давление (1,25 МПа) и температуру. Через 10 мин после начала обработки проводится декомпрессия реактора за время менее 1,0 с, в результате которой обработанный лигноцеллюлозный материал вместе с паром перемещается в приемный циклон.

На влажную волокнистую массу наносится водный раствор модифицирующей добавки (0,25 г сульфата железа(2) из расчета на 100 г воздушно-сухой древесной массы), после чего масса подсушивается до влажности 5%.

После формования ковра проводится холодная подпрессовка при 1-2 МПа, а затем осуществляется горячее прессование при 100oС при удельном давлении 4 МПа в течение 1 мин на 1 мм готовой плиты. После этого плита охлаждается до 50-60oС без снятия давления.

Композиционный материал, отпрессованный из пресс-композиции, полученной по данному примеру, имеет следующие характеристики:

Плотность, кг/м3 - 1330

Предел прочности при изгибе, МПа - 44,9

Водопоглощение за 24 часа, % - 10,7

Набухание за 24 часа, % - 16,9

В табл. 1 приведены примеры получения пресс-композиции с использованием различных количеств сульфата железа, согласно изобретению, с указанием условий обработки и прессования и свойств получаемых плитных материалов.

В табл. 2 приведены примеры получения пресс-композиции с использованием различных количеств хлорида цинка, согласно изобретению, с указанием условий обработки, прессования и свойств получаемых плитных материалов.

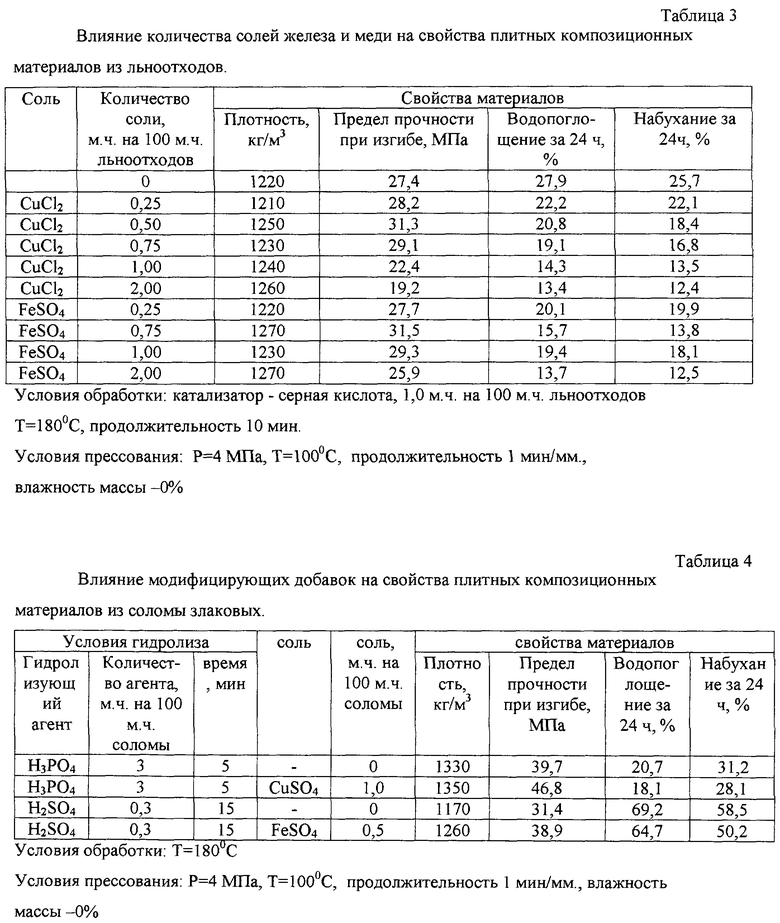

В табл. 3 и 4 приведены примеры получения композиционных материалов из растительных отходов сельскохозяйственного производства (солома гречихи, костра льна) с использованием различных количеств модифицирующих веществ, согласно изобретению, с указанием условий обработки, прессования и свойств получаемых плитных материалов.

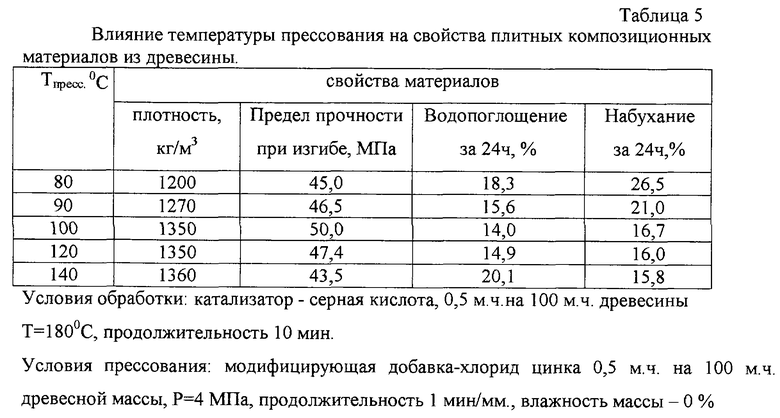

В табл. 5 приведены примеры получения композиционных материалов из древесной массы при различной температуре прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2152966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ ПОКАЗАТЕЛЯМИ | 2004 |

|

RU2277554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И ПОЛИЭТИЛЕНА | 2005 |

|

RU2314195C2 |

| Опилочно-стружечная плита | 2015 |

|

RU2608531C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2370362C1 |

| Способ получения композиционных материалов | 2016 |

|

RU2637550C2 |

Использование: при изготовлении древесно-стружечных и древесно-волокнистых плитных материалов, применяемых в мебельной и строительной промышленности. Пресс-композиция содержит частицы лигноцеллюлозного материала, содержащие лигнин, целлюлозу, гемицеллюлозы, свободные сахара, образующиеся при последовательной обработке гидролизующими агентами - серной или фосфорной кислотой и паром и модифицирующим агентом: сульфатом железа или хлоридом цинка, или хлоридом меди. Осуществление изобретения достигается тем, что в пропаренную при температуре 170-190oС древесную массу вводят модифицирующий агент. Плитный материал получают горячим прессованием композиции при температуре 100-120oС. Предлагаемое изобретение позволяет получать плитные материалы пониженной токсичности, характеризующиеся высокими физико-механическими показателями. 2 с. и 1 з.п.ф-лы, 5 табл.

| RU 2075384 C1, 20.03.1997 | |||

| Способ получения композитных изделий из лигноцеллюлозных материалов,содержащих сахар | 1983 |

|

SU1212318A3 |

| Способ изготовления пластин из болотной травы (ислы) и пожнивных остатков кукурузы | 1949 |

|

SU83517A1 |

Авторы

Даты

2003-04-20—Публикация

1999-11-29—Подача