Изобретение относится к производству плитных материалов типа древесноволокнистых плит из древесного сырья без использования связующих веществ и может быть использовано для изготовления изделий в строительной и мебельной отраслях.

Известен плитный материал, изготовленный без использования связующего [1]. В состав древесной плиты входят: опилки древесины или частицы соломы злаковых с влажностью 3-8%, фракцией до 1,25 мм и 2 см соответственно подвергнутые кавитационной обработке, вода (гидромодуль равен 10), вариативно может входить в состав серная кислота до 1% к массе растительного сырья. Пресс-массу в виде растительного сырья (древесные опилки, солома злаковых и др.) подвергают кавитационному воздействию в течение различных промежутков времени (15-120 мин). Процесс сопровождается самопроизвольным разогреванием смеси до 95°С. После обработки смесь подвергается горячему прессованию. При прессовании пресс-массы получается композиционный материал с физико-механическими показателями, удовлетворяющими требованиям стандартов.

Недостатками данного материала являются высокая плотность и низкая водостойкость. При плотности плит более чем в 1,5 раза выше в сравнении с материалами, изготавливаемыми с добавлением синтетических связующих, их механические показатели имеют равные значения. При длительном воздействии воды на материал, полученный без добавления адгезивов, происходит его полное разрушение.

Наиболее близким к заявляемому изобретению являются плитные материалы, содержащие, разволокненные в гидродинамическом диспергаторе с радиально направленными каналами, древесные частицы до размеров: длина не менее 1,5 мм, толщина от 0,01 до 0,05 мм и ширина от 0,03 до 0,06 мм с активными реакционными центрами [2]. Сырьевая смесь состоит на 15% из древесных опилок, обработанных 40-60 раз, и на 85% воды без добавок. Плитный материал получают следующим образом. Древесные частицы (опилки) хвойных или лиственных пород влажностью от 8 до 100% смешиваются с водой с массовым соотношением, м.ч.: от 10 до 20 и от 80 до 90 соответственно. После чего масса подвергается кавитационной обработке в гидродинамическом диспергаторе с образованием активных реакционных центров. Обработанные частицы механически отжимают до влажности 180%. Далее происходит формирование ковра. Полученный ковер на сетчатом поддоне прессуется в горячем плоском прессе при температуре от 190° до 220°С и удельном давлении от 1,0 до 1,6 МПа.

Недостатками данного материала являются низкие физико-механические показатели плитного материала и длительность процесса прессования по причине высокой влажности сырьевой смеси.

Изобретение решает задачу разработки оптимального состава плитных материалов с использованием армирующих элементов, которые позволят повысить их физико-механические показатели.

Технический результат заключается в разработке экологически чистого плитного материала с высокими физико-механическими свойствами из опилок хвойных пород, обработанных в гидродинамическом диспергаторе, с добавлением армирующих элементов (игольчатой стружки хвойных пород) и повышение адгезионных свойств смеси за счет добавления раствора гидроксида натрия (NaOH) концентрацией 25-30%.

Указанный технический результат достигается тем, что опилочно-стружечная плита, содержащая опилки хвойных пород, подвергнутые кавитационной обработке с образованием активных реакционных центров, и воду, дополнительно содержит игольчатую стружку хвойных пород и 25-30-процентный раствор гидроксида натрия при следующем соотношении компонентов, мас.%:

В качестве исходного сырья для изготовления плит использовались древесные частицы (опилки хвойных пород) размерами от 0,5 до 10 мм с влажностью более 30%, которые подвергались гидродинамической обработке. После активации в полученную древесную массу вносились армирующие элементы (игольчатая древесная стружка хвойных пород), концентрация которых в массе (в абсолютно сухом состоянии) древесных плит варьировалась в пределах от 3 до 12 мас.%. Подготовленная древесная композиция подвергалась горячему прессованию по установленным режимным параметрам: температура прессования - 195°С, давление прессования 2,5 МПа, удельная продолжительность прессования 2,5 мин/мм. Полученная плита имеет плотность 900 кг/м3.

Предварительная обработка опилок с прохождением через диспергатор не менее 40 раз позволяет обеспечить высокое содержание активных центров на поверхности древесных частиц. Добавление щелочи в древесную массу приводит к ее качественным изменениям, а именно к большей степени деструкции древесинного вещества и в данном случае не только образованием свободных гидроксильных, но и карбоксильных групп. В данном случае древесная масса может выступать как связующее для крупных частиц, как стружка.

По указанным технологическим параметрам были изготовлены плиты с содержанием армирующих элементов (игольчатая древесная стружка) в количестве от 20 до 40% (древесная масса/стружка). В качестве модифицирующего агента использовался гидроксид натрия в количестве от 0,15 до 0,4% к общей массе материала в абсолютно сухом состоянии.

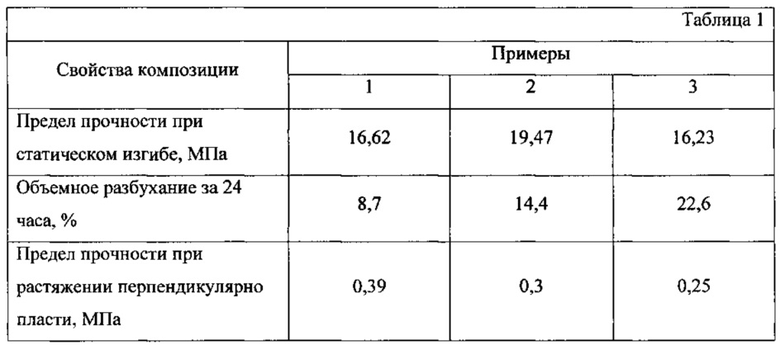

Плитный материал, приготовленный на основе предлагаемой композиции, обладает следующими свойствами: предел прочности при статическом изгибе 13,59-19,87 МПа, предел прочности при растяжении перпендикулярно пласти 0,25-0,4 МПа, объемное разбухание за 24 часа 9,8-25%.

Для обоснования сущности предлагаемого изобретения приведены примеры получения плитного материала.

Пример 1. Очищенные от посторонних механических включений древесные опилки хвойных пород в количестве 311,06 г (9,57 мас.%) смешивают с 2799,57 г (86,16 мас.%) воды (гидромодуль равен 10), затем подвергают обработке в гидродинамическом диспергаторе с радиально направленными каналами в течение 20 мин, кратность 40. После обработки в полученную древесную массу вносят игольчатую древесную стружку хвойных пород в количестве 133,31 г (4,10 мас.%), смесь перемешивают. Удаление избыточной влаги проводят способом отжима в холодном прессе до влажности 190%. В полученную массу вносят 5,62 г (0,17 мас.%) модифицирующего агента - 25% раствора гидроксида натрия и перемешивают. Из готовой массы в форме 250×250×100 мм с сетчатым поддоном формируют пакет путем холодной подпрессовки. Затем пакет извлекают из формы и отправляют в горячий пресс. Прессование проходит на металлических поддонах при следующих значениях: температура прессования - 195°С; давление прессования 2,5 МПа, удельная продолжительность прессования 2,5 мин/мм. После цикла прессования плиту извлекают из пресса и охлаждают. Плита имеет размеры 250×250×8 мм.

Пример 2. Операции проводились аналогично примеру 1, при этом 355,63 г (14,42 мас.%) очищенных от посторонних механических включений древесных опилок хвойных пород смешивают с 2015,21 г (81,75 мас.%) воды, (гидромодуль равен 15), затем подвергают обработке в гидродинамическом диспергаторе в течение 20 мин. После обработки в полученную древесную массу вносят древесную игольчатую стружку хвойных пород в количестве 88,97 г (3,61 мас.%), перемешивают. Удаление избыточной влаги проводят способом отжима в холодном прессе до влажности 190%. В полученную массу вносят 5,47 г (0,22 мас.%) модифицирующего агента - 27% раствора гидроксида натрия и перемешивают. Далее процесс ведут как в примере 1.

Пример 3. Операции проводились аналогично примеру 1, при этом 266,76 г (17,58 мас. %) очищенных от посторонних механических включений древесных опилок хвойных пород смешивают с 1067,04 г (70,34 мас.%) воды (гидромодуль равен 20), затем подвергают обработке в гидродинамическом диспергаторе в течение 20 мин. После обработки в полученную древесную массу вносилась древесная игольчатая стружка хвойных пород в количестве 177,84 г (11,72 мас.%), перемешивают. Удаление избыточной влаги проводят способом отжима в холодном прессе до влажности 190%. В полученную массу вносят 5,40 г (0,36 мас. %) модифицирующего агента - 30% раствора гидроксида натрия и перемешивают. Далее процесс ведут как в примере 1.

Физико-механические показатели плит, полученных по примерам 1-3, представлены в таблице 1.

Производство полученного плитного материала более экологично, не требует больших производственных мощностей и может быть реализовано в условиях малых производств.

Источники информации

1. RU 2541323 С1, МПК C08L 97/02, В27К 9/00, B27N 3/04, опуб. 10.02.2014, бюл. №4.

2. RU 2541323 С1, МПК C08L 97/02, B27N 3/04, опуб. 10.02.2015, бюл. №4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОСТАБИЛЬНЫХ ДРЕВЕСНЫХ ПЛИТ | 2022 |

|

RU2800419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2310669C1 |

| Способ изготовления древесных плит | 2024 |

|

RU2840423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПИЛОЧНО-СТРУЖЕЧНЫХ | 1973 |

|

SU390969A1 |

| Способ получения плитных материалов на основе кавитированного растительного сырья и синтетических связующих | 2016 |

|

RU2656067C2 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

Изобретение относится к производству плитных материалов типа древесноволокнистых плит из древесного сырья без использования связующих веществ и может быть использовано для изготовления изделий в строительной и мебельной отраслях. Опилочно-стружечная плита содержит опилки хвойных пород, подвергнутые кавитационной обработке с образованием активных реакционных центров, игольчатую стружку хвойных пород, 25-30-процентный раствор гидроксида натрия и воду. Изобретение обеспечивает получение плитного материала из опилок хвойных пород, обладающего высокими физико-механическими и адгезионными свойствами, и является экологически чистым. 1 табл., 3 пр.

Опилочно-стружечная плита, содержащая опилки хвойных пород, подвергнутые кавитационной обработке с образованием активных реакционных центров, и воду, отличающаяся тем, что она дополнительно содержит игольчатую стружку хвойных пород и 25-30-процентный раствор гидроксида натрия при следующем соотношении компонентов, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПИЛОЧНО-СТРУЖЕЧНЫХ | 0 |

|

SU390969A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2310669C1 |

| МАГАЗИННАЯ СМЕННАЯ КАССЕТКА | 1926 |

|

SU6650A1 |

Авторы

Даты

2017-01-19—Публикация

2015-07-07—Подача