Изобретение относится к производству композиционных материалов типа древесностружечных из растительного сырья, включая гуминосодержащее торфяное сырье, без использования синтетических связующих веществ. Изобретение может быть использовано для изготовления изделий конструкционного, отделочного и другого назначения в мебельной и строительной отраслях промышленности.

Плитные материалы типа ДСП из растительного сырья традиционно изготавливают с использованием синтетических термореактивных смол - фенолоформальдегидных, карбамидоформальдегидных и др., имеющих ряд недостатков. Процесс их изготовления является токсичным. При эксплуатации выделяется формальдегид и оказывает раздражающее действие на кожу и нервную систему человека. Другим недостатком является то, что синтетические связующие являются продуктом нефтехимических производств и довольно дороги [Щербаков А.С. Технология композиционных древесных материалов / А.С. Щербаков, И.А. Гамова, Л.В. Мельникова. - М.: Экология, 1992. - 192 с.].

Известны различные способы получения плитных материалов из измельченной древесины без применения связующих веществ: одностадийный способ получения пьезотермопластиков; двухстадийный способ получения пластиков из гидролизованных опилок; технология получения лигноуглеводных древесных пластиков [Щербаков А.С. Технология композиционных древесных материалов / А.С. Щербаков, И.А. Гамова, Л.В. Мельникова. - М.: Экология, 1992. - 192 с.].

Известные способы имеют свои достоинства и недостатки. Положительной стороной в основном выступает увеличение реакционной способности лигноцеллюлозных материалов. В зависимости от технологических условий в древесине протекают деструктивные процессы, различающиеся степенью деградации основных компонентов. Основными недостатками этих способов являются использование высоких давлений (до 20-30 МПа) и температуры (170-225°С), т.е. высокая материало- и энергоемкость, а в некоторых случаях и необходимость нейтрализации и регенерации продукта, что ухудшает экологию процессов.

Известен способ получения композитных материалов из лигноцеллюлозного сырья, заключающийся в обработке лигноцеллюлозного измельченного сырья, не содержащего свободных сахаров, паром под давлением при 190-260°С для высвобождения гемицеллюлоз в течение 15 с - 10 мин. Далее композитный материал получают горячим прессованием при 210°С [патент РФ №2075384, МПК C08L 97/02. опубл. 20.03.1997, бюл. №8].

Недостатком описанных композиции и способа ее получения является то, что используется катализатор и выбраны слишком жесткие режимы паровой обработки и прессования. Причина в том, что предлагаемый способ получения композитных материалов из частиц лигноцеллюлозного материала состоит из двух основных этапов: гидролиза гемицеллюлозной части исходного сырья и термоотверждения полученных продуктов в процессе горячего формования.

Катализатор, в качестве которого предлагается использовать кислоту (например, использование серной кислоты), сыграв позитивную роль в процессе гидролиза, сохраняется в обработанной массе и оказывает отрицательное деструктирующее воздействие на компоненты древесной массы как при прессовании, так и при последующем использовании изделий. Жесткие режимы паровой обработки и прессования приводят к увеличению энергетических затрат и интенсификации термодеструкции структурных компонентов лигноцеллюлозного комплекса.

Известен способ получения композиционных материалов из лигноцеллюлозного материала, полученного при гидротермической обработке растительного сырья с предварительно нанесенным на него раствором 0,1-15,0 мас. ч. гидролизующего агента - перекиси водорода - с дальнейшей обработкой его перегретым водяным паром при 170-180°С. Пропаренные древесные отходы при декомпрессии превращаются в разволокненную древесную массу, которая для последующей переработки подсушивается до влажности не более 5%. Древесноволокнистую массу без добавки связующих веществ формуют и проводят холодную подпрессовку. Горячее прессование осуществляют при 120-160°С при давлении 4,0 МПа в течение 1 мин на 1 мм готового изделия [патент РФ №2152966, МПК C08L 97/02, опубл. 20.07.2000, бюл. №20].

Недостатком известного способа является то, что свойства изделий, получаемых данным способом, сильно зависят от природы применяемого сырья и режимов их предобработки. В результате чего получаются плитки темного цвета за счет частичного осмоления. При их получении используется сильно энергозатратный метод подготовки сырья перегретым паром и декомпрессии, а также сложное аппаратурное оформление.

Известна пресс-масса в виде частиц растительного сырья, имеющих в своем составе целлюлозу, лигнин, легко- и трудногидролизуемые полисахариды и карбоксильные группы, которая получается при кавитационной обработке растительного сырья, при этом она содержит легко- и трудногидролизуемые полисахариды 13-18% и 28-37% соответственно, целлюлозу с медным числом 1,7-2,9 г/100 г - 53-58%, лигнин по Комарову 31-37% и карбоксильные группы 0,6-4,9% [патент РФ №2381244, МПК C08L 97/02, опубл. 10.02.2010, бюл. №4].

Недостатком описанных композиции и способа ее получения является использование сернокислотного катализатора. Кислотный катализатор, сыграв позитивную роль в процессе гидролиза, сохраняется в обработанной массе и оказывает отрицательное деструктирующее воздействие на компоненты древесной массы как при прессовании, так и при последующем использовании изделий. Кроме того, его использование приводит к дополнительной коррозии технологического оборудования.

Известна пресс-композиция для изготовления композиционных материалов с повышенными эксплуатационными показателями путем предварительной обработки лигноцеллюлозных материалов водой при комнатной температуре в течение 20-120 минут с последующей обработкой паром и дальнейшим горячим прессованием [патент РФ №2277554, МПК C08L 97/02, опубл. 10.06.2006, бюл. №16]. Недостатками этого технического решения являются: двухстадийность процесса и общая его продолжительность до 120 мин.

Заявляемое изобретение отличается от аналогов тем, что расширяется сырьевая база за счет использования торфа, применение которого позволяет получать значительные количества собственных связующих веществ в составе композиционных материалов за счет наличия кроме лигнина и полисахаридов дополнительно в его составе торфяных гуминовых веществ, обладающих ярковыраженными связующими свойствами [Копаница Н.О., Кудяков А.И., Ковалева М.А. Торфодревесные теплоизоляционные строительные материалы. - Томск: Изд-во SST, 2009. - 183 с.].

В заявляемом изобретении недостатки существующих аналогов устраняются следующим образом: использование торфа позволяет расширить сырьевую базу и получить в процессе изготовления композиционных материалов значительные количества собственных связующих веществ в составе композиционных материалов за счет наличия дополнительно в составе торфа гуминовых веществ, содержащих широкий набор различных реакционно-способных кислородсодержащих функциональных групп, а исключение использования катализаторов (серная кислота и пероксид водорода) предотвращает технологическое оборудование от коррозии.

Сущность заявляемого изобретения состоит в том, что разработан способ получения композиционных материалов, заключающийся в обработке растительного сырья перегретым водяным паром, отличающийся тем, что в качестве растительного сырья используют торф или смесь торфа с древесиной, а обработку сырья перегретым водяным паром ведут при 190-210°С и давлении 1.42-2.03 МПа в течение 10 мин с последующей декомпрессией, высушиванием пресс-массы до влажности 5% и дальнейшим горячим прессованием полученной пресс-массы при температуре 120°С, давлении 40 МПа в течение 5 мин.

Технический результат: расширение сырьевой базы путем использования для получения композиционных материалов торфа, возможность получения из него дополнительного количества связующих гуминовых веществ, удешевление процесса за счет исключения катализаторов, приводящих к дополнительным затратам и коррозии технологического оборудования.

Осуществление заявляемого изобретения достигается следующим образом.

Образцы опилок растительного сырья объемом 0.5 литра загружают в предварительно нагретый до 190-210°С реактор аппарата взрывного автогидролиза, конструкция которого позволяет нагревать материал паром до заданной температуры. В процессе паровой обработки в реакторе поддерживают постоянное давление (1.62-2.03 МПа) и температуру (190-210°С). Через 10 мин после начала обработки производят декомпрессию реактора взрывным способом (за время не более 1 с), в результате которой обработанный композиционный материал на основе растительного сырья вместе с паром перемещается в приемный циклон.

Композиционный материал из полученной массы после ее высушивания до влагосодержания 5% изготавливался методом горячего прессования под давлением 40 МПа и при температуре 120°С в течение 5 минут. После охлаждения плитку вынимают из пресса, и изучают ее свойства. Для полученных композиционных материалов определяют плотность, предел прочности на изгиб, водопоглощение и разбухание по ГОСТ 10634-88 и 10635-88.

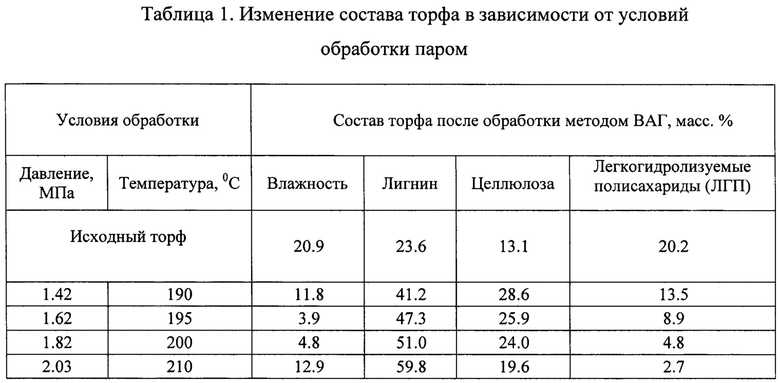

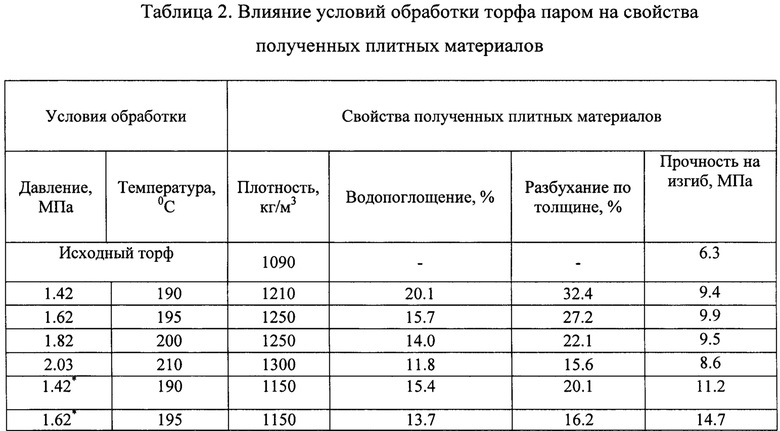

В таблице 1 приведено влияние условий обработки сырья водяным паром на состав получаемых композиционных материалов. В таблице 2 приведены данные о влиянии условий обработки торфа и смеси торфа с древесиной сосны водяным паром на свойства полученных композиционных материалов.

* смесь 50% торфа и 50% опилок древесины сосны (фракция 0.5-1.0 мм).

Как показывают исследования свойств полученных композиционных материалов (таблице 2), полученные после обработки перегретым паром и последующим горячим прессованием композиционные материалы на основе торфа и смеси торфа и древесины удовлетворяют требованиям ГОСТ по прочностным характеристикам, водопоглощению и разбуханию.

Изобретение относится к производству композиционных материалов типа древесностружечных из растительного сырья, включая гуминосодержащее торфяное сырье, без использования синтетических связующих веществ. Изобретение может быть использовано для изготовления изделий конструкционного, отделочного и другого назначения в мебельной и строительной отраслях промышленности. Описан способ получения композиционных материалов, заключающийся в обработке растительного сырья перегретым водяным паром, в котором в качестве растительного сырья используют торф или смесь торфа с древесиной при массовом соотношении 1:1, а обработку сырья перегретым водяным паром ведут при 190-210°С и давлении 1.42-2.03 МПа в течение 10 мин с последующей декомпрессией, высушиванием пресс-массы до влажности 5% и дальнейшим горячим прессованием полученной пресс-массы при температуре 120°С, давлении 40 МПа в течение 5 мин. Технический результат: расширение сырьевой базы путем использования для получения композиционных материалов торфа, возможность получения из него дополнительного количества связующих гуминовых веществ, удешевление процесса за счет исключения катализаторов, приводящих к дополнительным затратам и коррозии технологического оборудования. 2 табл.

Способ получения композиционных материалов, заключающийся в обработке растительного сырья перегретым водяным паром, отличающийся тем, что в качестве растительного сырья используют торф или смесь торфа с древесиной при массовом соотношении 1:1, а обработку сырья перегретым водяным паром ведут при 190-210°С и давлении 1.42-2.03 МПа в течение 10 мин с последующей декомпрессией, высушиванием пресс-массы до влажности 5% и дальнейшим горячим прессованием полученной пресс-массы при температуре 120°С, давлении 40 МПа в течение 5 мин.

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ ПОКАЗАТЕЛЯМИ | 2004 |

|

RU2277554C2 |

| Предохранительные очки | 1930 |

|

SU17612A1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| ПРЕСС-КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2152966C1 |

| Пресскомпозиция на основе гидролизного лигнина | 1981 |

|

SU1017705A1 |

Авторы

Даты

2017-12-05—Публикация

2016-07-13—Подача